|

|

Как изготавливают цементИз чего делают цемент? Состав и свойства, из чего состоит и как получают, что входит и из чего изготавливают, из каких горных пород сделан Одним из самых популярных строительных материалов является цемент. Он используется в разных видах работ: при возведении зданий, ремонте и реставрации старых. В основе этого строительного материала лежат составляющие части неорганического происхождения, имеющие способность связывать между собой компоненты. Цемент является составной частью бетонных, штукатурных, кладочных смесей, железобетонных блоков, применяющихся при стройке промышленных зданий и различных построек. ОсобенностиПри смешивании с водой этот популярный материал порошкового вида твердеет, превращаясь в окаменевшую глыбу. Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости. Присутствие воды – важное условие затвердевания готового продукта. В зависимости от состава выделяют несколько видов цемента. Каждый из них обладает свойственной только ему степенью твердости, по ней и определяется марка, качество продукции. Цемент, который сделан из горных пород, достаточно надежен. Его изготавливают только из качественных материалов.

Портландцемент – самый широко используемый вид минерального состава, который также называют силикатным. Он затвердевает в водной среде и в соседстве с влажным воздухом. Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание. Портландцемент входит в рецептуру практически всех групп цементных смесей. Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов. Пластифицированный цемент обладает большими преимуществами перед другими видами. Его применение помогает понизить траты и время на замешивание сухой смеси. Состав не подвергается воздействию низких температур, излишней влажности, испарению и прочим негативным влияниям внешней среды. Шлаковый цемент в составе имеет доменный шлак и измельченный клинкер. В эту марку внесены дополнительные вещества в виде известкового порошка и гипса. Такой цемент необходим при соединении строительных смесей. Глиноземистый высокоактивный цемент имеет уникальный состав. Время до начала затвердевания – всего 45 минут. А до полного застывания раствора необходимо около 10 часов. Основное преимущество этого состава перед другими состоит в том, что независимо от насыщенности воздуха влагой, он быстро схватывается. При добавлении этого типа цемента в бетон в нем проявляются новые качественные признаки: устойчивость перед сыростью, коррозией, большими перепадами температур. Основными составляющими цементного состава кислотоупорного типа являются кремнефтористый натрий и кварцевый песок. В обыкновенной воде раствор из такого вещества не получить. Для приготовления смеси из этого порошка применяется жидкое стекло, в основе которого использован натрий. Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро. Цветной цемент в составе имеет простой портландцемент, в который добавлены пигменты. Используется данная марка для декорирования зданий и является частью составов, которые применяются при строительстве шоссе на основе бетонных смесей. При смешивании с водой портландцемент образует материал пластичной структуры. В процессе высыхания он превращается в камень. Плюсы такого вещества:

Белый цемент – это порошок, который приобретает свой светлый цвет при специализированной технологии выработки и определенном составе. В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

СоставЦемент – порошкообразное сухое вещество. Главными составляющими, при соединении которых получается этот материал, являются несколько важных компонентов. Клинкер – составная часть, отвечающая за прочность. Получение его происходит при обжигании известняка или глины. Является основой готового продукта, в смесях используется в виде гранул диаметром до 6 см. Получение клинкера происходит при температуре, превышающей 1500 градусов Цельсия. При ней происходит плавление с получением смеси, богатой содержанием кальциевого диоксида и кремнеза. Они выполняют функцию регуляторов качественных характеристик цементной смеси. Полученные гранулы измельчаются до мелкой пыли, затем происходит их обжиг. Гипс отвечает за скорость отвердевания состава. Фиксированное содержание гипса в смеси – 6% очищенного гипса или гипсового камня в виде порошка. При этом в гипсовом камне допустимо наличие примесей. Специализированные добавки и наполнители усиливают качественные характеристики получаемого раствора, увеличивают спектр применения в различных областях жизни. Процентное содержание этих составляющих частей в смеси регулируют область использования цементного порошка и его свойства. СвойстваЦементный порошок – вещество из минерального сырья, которое имеет способность затвердевать при соединении с водой при наличии воздуха. Для такой смеси характерен ряд важных свойств:

Сфера примененияВ настоящее время цементная смесь считается широко используемым строительным материалом. Область ее применения очень обширна. Этот порошок включают в растворы при заливке фундаментов, установке кровель, настиле напольных покрытий, закреплении санитарно-технических приборов. Главная задача цементной смеси – соединение частей конструкций строящихся зданий.

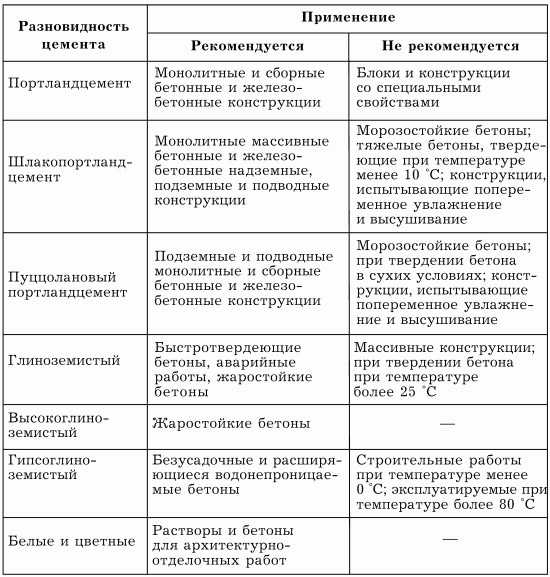

Область применения цемента зависит от типа его марки. Наибольшее распространение получили марки 400 и 500. Они включены в бетонные смеси при любых видах строительства.

Советы и рекомендацииПри выборе цемента и его покупке обратите внимание на упаковку порошковой смеси. Она должна состоять из 3-4 слоев бумаги, плотно закрытой сверху герметичным швом. Такой способ упаковывания обязателен и является гарантией защиты от влияния воды и влаги.

На верхнем слое бумаги можно найти обозначение марки цемента, вес упаковки, название изготовителя, а также срок годности состава. Он не должен превышать 60 дней. Наличие даты производства обязательно. В случае отсутствия даты необходимо ознакомиться с сертификатами качества, которые находятся у продавца. На лицевой стороне упаковки можно увидеть знак ISO-9000 – это обозначение Международного стандарта качества продукции. Если есть возможность, ознакомьтесь с отзывами о продукции неизвестной вам марки на форумах. Если данные о заводе-изготовителе отсутствуют, следует избегать покупки такого товара. Цемент хорошего качества обладает серым цветом, возможны более темные оттенки. Испорченный и потерявший связующие качества состав бывает очень темного коричневатого цвета. При попытке скатать комок он рассыпается. Прочность цемента можно прочитать по его маркировке. Быстро застывающая смесь имеет обозначение «Б», нормально застывающая – «Н».

Низкая цена на упаковку цемента не может свидетельствовать о его низком качестве. Еще больше информации о изготовлении цемента в следующем видео. Состав цемента: компоненты, пропорции и соотношениеСложно найти более востребованный строительный материал, чем цемент. Он широко применяется практически во всех отраслях строительной индустрии, да и в обустройстве жилища и подворья тоже. Поэтому классическое соотношение, в котором цемент составляет одну часть, а песок три, знают все. Если в этот состав добавить еще и необходимую часть воды, то получится раствор, который применяется, например, для штукатурки. Оглавление:

В цемент обычно входит меленый клинкер, а также гипс, глина, известняк, уголь и другие минеральные вещества. Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты. Если дать краткое определение, то цемент — это общее название целой группы вяжущих веществ, которые твердеют после смешивания с водой, не теряя потом полученной твердости. Химический состав различных видов В зависимости от того, какой состав имеет та или иная смесь измельченных минералов, какие дополнительные компоненты и добавки в нее входят, каково их соотношение, цемент делят на следующие группы:

Некоторые виды имеют множество подвидов. Например, группа, которую объединяет название портландцемент, включает в себя алюмоферритный, алюминатный, ферритный, белитовый, алитовый.

Что входит в состав различных групп?О том, из чего состоит цемент, можно написать не одну большую книгу. Как уже указывалось, цемент – лишь общее название огромной группы строительных материалов, которые объединяет не столько состав (входящие в них компоненты и их соотношение), сколько предназначение. Химический состав некоторых групп цементов в общих чертах описан ниже. 1. Портландцемент – это смесь, в которую входят продукты тонкого размола клинкера и гипса. Именно гипс и является основным вяжущим веществом. С химической точки зрения – это смешанный в определенной пропорции сульфат кальция с разнообразными силикатами кальция. Доля последних может составлять до восьмидесяти процентов. Исходное сырье, из которого производится портландцемент, представляет собой субстанцию, состоящую из известняка (до 78 %) и глин (до 25 %). 2. Глиноземистый представляет собой смесь клинкера, бокситов и других минералов. Состав по массе: от трети до половины оксида алюминия, от 35 до 45 % оксида кальция, от 5 до 10 % оксида кремния и до 15 % оксидов железа. Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам. 3. Романоцемент. Это смесь, в состав которой, кроме клинкера, входят мергели, как известняковые, так и магнезиальные. Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

4. Магнезиальный. В него обязательно входит оксид магния, а также хлорид магния и сульфат магния в качестве затворителей. Последний используется реже и, главным образом для того, чтобы достичь повышенной устойчивости к воздействию воды. Применение определяется повышенной прочностью, а также способностью быстро схватываться и твердеть. Из комбинации магнезиального цемента в определенной пропорции с другими веществами получаются очень прочные полы. Из него же делают облицовочные материалы, точильные камни, абразивные круги, жернова, лестничные ступени и другие изделия, которые обычно работают под большой нагрузкой.

5. Кислотоупорный состоит из жидкого стекла, которое представляет собой водный раствор силиката натрия. Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности. 6. Цемент, смешанный с наполнителями, условно можно отнести к отдельной группе, поскольку по составу он сильно отличается от других видов.

Марки Маркировка определяется прочностными характеристиками получившегося бетона. Для определения марок берут состав, смешанный в пропорции один к трем (одна часть материала и три части чистого кварцевого песка). Смесь в таком соотношении разбавляют водой и создают из нее небольшие блоки следующих размеров:

После отвердения полученные изделия испытывают с различной периодичностью. Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке. Наименее устойчивая смесь получает маркировку М100. Это значит, что испытательный блок выдержал давление до 10 МПа, или до 100 килограмм на сантиметр квадратный. Слишком подробно не маркируют, в стандартах большинства стран мира прописан шаг в сто единиц. Но достаточно часто встречается и шаг в пятьдесят единиц. Наиболее прочным считается вещество марки М600. Сфера его применения – особо прочные сооружения военного и промышленного назначения. Смесь М600 с различными добавками и наполнителями в определенном соотношении позволяет создавать объекты, способные выдержать прямое попадание очень мощной бомбы. Соответствует качеству и цена. Он намного дороже, чем довольно высокопрочный М500. В гражданском строительстве и в производстве многих материалов используют в основном, пожалуй, марки М300-М500. Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками. Другие виды маркировки Кроме марок по прочности существуют также и марки по составу. Так, аббревиатура ПЦ означает нахождение в таре портландцемента. Аббревиатура ШПЦ – это шлакопортландцемент. Латинские буквы и цифры указывают на состав такого материала. Речь идет о массовом количестве клинкера и шлака. Отдельная маркировка указывает на то, какое количество различных добавок содержится в составе:

Цемент, Цемент что это такое, из чего делают цемент, свойства цемента, марки цемента, состав цементаЦемент самый популярный строительный материал во всем мире. Сложно представить современный строительный мир без такого известного вяжущего как цемент. Сфера применения цемента на сегодняшний день достаточно обширна.

|

|

Цемент что это такое ? - Один из главных видов стройматериалов. Связующее вещество ненатурального происхождения, тонкоразмолотый минеральный порошок, чаще темно серого цвета. Выпускается в сухом виде, при взаимосвязи с жидкостью образует податливую массу, по истечению временного промежутка образует твердое каменное тело. Прочность цемента возрастает со временем, может исчисляться годами. Цемент применяется при приготовлении строительных растворов и бетонов и используется для общестроительных работ. |

|---|

УЗНАТЬ ЦЕНУ НА ЦЕМЕНТ

Из чего делают цемент производство, технология

Cамым распространенным цементом является портландцемент. Получают путем обжига сырья в печах под высокой температурой 1500 градусов по Цельсию, называется клинкер. Клинкер содержит богатый химический состав около 75% сырья, состав клинкера и условия обжига играет, большое значение на характеристику цемента. Цементный клинкер подвергается измельчению с примесями в виде гипса и иными минеральными добавками. Разные предприятия выпускают цемент со схожими характеристиками и названиями, но он может отличаться по составу, разница в составе цементного клинкера влияет на его характеристики: скорость твердения, морозоустойчивость, устойчивость внешних факторов среды, в зависимости от поставленной задачи, где цемент будет применяться в дальнейшем. Кроме портландцемента выпускаются и другие его виды с различными характеристиками и составом.

Видео "Как, из чего делают цемент"

Основные марки цемента

М100, М200, М300, М400, М500, М600 – означает, что плотность на сжатие не ниже указанной цифры.

По прочности цемент можно разделить на классы, выражаются в цифрах от 30 до 60 обозначающие прочность при сжатии в МПа – основное отличие классов от марок цемента в том, что при 100 испытуемых образцов должны пройти 95 образцов испытания и соответствовать заявленному классу.

Класс прочности обозначается буквой «В»

Наиболее встречающиеся марки цемента на рынке ПЦ400Д20, ПЦ400Д0, ПЦ500Д20, ПЦ500Д0

Обозначение М400 или ПЦ400 - наиболее распространенная марка цемента среди строителей, считается наиболее универсальной для общестроительных работ.

Давайте рассмотрим на примере цемента М400 его характеристику, плотность, состав.

Состав цемента

1. (Д0) означает - чистоклинкерные без добавочные цементы

2. (Д20 и другие значения больше 0) означает - цементы с добавками

Цемент со шлаком что это?

|

Это говорит о том что в состав цемента входит минеральная добавка в виде шлака условно обозначается на упаковке буквой Д с номером 20 означающей количество минеральных добавок |

|---|

История цемента

С давних времен человечеству были общеизвестны вяжущие вещества, такие как гипс, известь, глина, которым не требовалось для приготовления высокого помола и обжига при высокой температуре. Глина была слабым вяжущим веществом и имела недостаток низкую стойкость к влажной среде, что не могло решать более сложных задач в строительной отрасли. Вяжущее вещество, на основе гипса получаемое из гипсового клинкера и известняка, добытая из известняка путем температурного воздействия, были использованы при возведении Египетского лабиринта, Великой Китайской стены. Все три вещества затвердевали и «работали» только при воздействии воздушного пространства, назывались «воздушными», имели способность к невысокой износостойкостью и прочностью на воздухе. С развитием технологий печей и способов измельчения минеральных добавок, способствовало улучшению характеристик и качеств вяжущих материалов, так например, для улучшения гидростойкости в известковую смесь добавляли измельченную глину прошедшую термообработку в печи и различные примеси виде вулканических пород. Развитие в Древней Руси фиксирующих материалов на основе известняка возникло при возведении городов такие как: Ростов, Муром, Москва, Великий Новгород и др. В 16 веке на Руси царем был издан приказ о производстве клеящего вещества на основе извести, наряду с добычей строительного камня. С развитием морских путей, для возведения портов, необходимо было решать задачу о водостойкости вяжущих материалов. Так в 1756 году учеными из Англии был получен новейший вяжущий материал на основе обожженной извести с добавлением примесей из глины, и назван гидравлическим. Спустя 30 лет был получен патент на роман-цемент, его отвердение стало возможным как в воздушной, так и водной средах. Такой цемент был основным вяжущим веществом, практикуемый у строителей до 2ой половины 19века.

Начало современного цемента

Современный цемент начали выпускать относительно недавно, при развитии индустрии в 18 веке, когда было основано большое количество предприятий и заводов, запасы навыков и знаний требовали объединения всех изученных ранее систем в единое целое пособие, а далее производство для разработки высокоэффективной марки цемента. В России первым кто получил качественный цемент, был исследователь Чалиев. В его издании описаны свойства и методики производства вяжущего материала – цемента, применявшегося строителями при реконструкции Кремля послевоенных действий, более усовершенствованного на тот период, чем у ученого из Англии Аспинда, работающего в тот же период над созданием цемента из породы камня схожего на бетон. Аспинд вел разработки цемента рядом с городом Портлэнд, названного позднее портландцемент происходящего от имени города. В 1812 году англичанин запатентовал свое изобретение.

Производство цемента до 1917 года развивалось достаточно медленно. Во 2ой половине 19 века большой вклад в формирование Российского цементного дела внесли ученые Шуляченко, Белелюбский, Малюга, отечественные цементы почти полностью заменили импортные, была создана основа актуальной науки о отвердевании и классификации цементов, разработаны тех.условия.

Первые заводы в России

Первый Отечественный завод был открыт в 1856 году в городе Роздеце, и к 1914 году работало уже 60 заводов в России по производству портландцемента. К 1971 году доля изготовленного сырья в России превосходила развитые страны, такие как США на 100% и Японию на 30%. Высокие темпы строительства, металлургии, дорожной отрасли, автоматизации процессов производства, дали возможность развитию усовершенствованных технологий выпуска цемента, повышенного качества марки и более широкой классификации.

Различия цементов

Цементы различают по 2-ум основным группам

1. Воздушные - сфера применения воздушная среда

2. Гидравлические - сфера применения водная среда

По назначению

Назначение – целесообразное применение определенного вида цемента способного решать те или иные поставленные задачи.

1.Общестроительные

2.Специальные

По составу

Состав может изменяться довольно широко в зависимости от области применения, при этом можно выделить два основных вида составов.

1.Чистоклинкерные – без добавочные (Д0)

2.С добавками (Д…)

По виду клинкера

Цементный клинкер – однородная масса, подвергшаяся равномерному обжигу до спекания состоящая из определенного состава сырья, чаще всего известняка, глины.

1.Портландцементный клинкер

2.Глиноземистый (высокоглиноземистый) клинкер

3.Сульфоалюминатный, сульфоферитный, ферритный

Свойства цементов общестроительные

Прочность на сжатие

Прочность (активность) – одно из важнейших свойств цемента, бетонов, растворов. Чтобы определить прочность цементов из них изготавливают образцы в виде кубышек, которые в дальнейшем испытывают на прочность (разрушение) на сжатие и изгиб, через 28 дней с момента затворении с водой смеси цемента с песком. Прочность на сжатие измеряется в кг/см2, за основу берут средний показатель 4 из 6 испытуемых образцов. Прочность на сжатие обозначается буквой «М» и цифрами с шагом 100 или 50, делится на марки от М100 до М600.

Основные классы цементов

Классы В22,5; В32,5; В42,5; В52,5 – означает, что плотность на сжатие не ниже указанной цифры

Скорость твердения - гидратация цемента

Гидратация – при затворении смеси цемента и песка с водой происходит химическая реакция, образовавшиеся кристаллы заполняют объем и образуют податливую массу, по истечении времени, которая затвердевает и переходит в камневидное состояние. Скорость затвердевания зависит от скорости растворения клинкерных минералов и тонкости помола.

1.Нормальнотвердеющий портландцемент

с нормированием прочности в возрасте 2 (7) и 28 сут.

2.Быстротвердеющий портландцемент

отличается от обыкновенного более интенсивным нарастанием. прочности в начальный период твердения - с нормированием прочности в 2 и 28 сут.

Срок схватывания

Портландцемент (обыкновенный) должен иметь срок схватывания не ранее 45 мин и не позднее 2 часов.

Срок схватывания подразделяют:

1.Медленносхватывающиеся – с нормируемым сроком начала схватывания более 2 часов.

2.Нормальносхватывающиеся – с нормируемым сроком начала схватывания от 45 мин до 2 часов.

3.Быстросхватывающиеся – с нормируемым сроком начала схватывания менее 45 мин.

Условные обозначения (часто встречающиеся)

Цем I — портландцемент;

Цем II — портландцемент с минеральными добавками;

Цем III — шлакопортландцемент;

Цем IV — пуццолановый цемент;

Цем V — композитный цемент;

Допускается применять сокращенное обозначение наименования

Портландцемент - ПЦ

Шлакопортландцемент – ШПЦ

Активные минеральные добавки - Д0, Д5, Д20

Пластификации или гидрофобизации - ПЛ, ГФ

Глиноземистый цемент (ГЦ)

Напрягающий цемент (НЦ)

Класс прочности - (22,5; 32,5; 42,5; 52,5)

Марка - М

Нормально твердеющий – Н

Быстротвердеющий – Б

Шлак - Ш

Пуццолана – П

Зола-унос – З

Глиеж – Г

Микрокремнезѐм – МК

Известняк – И

При изготовлении цементов ДП и ЖИ в качестве вспомогательного компонента (активной минеральной добавки) допускается применять только доменный гранулированный шлак

Для транспортного строительства

Для бетона дорожных и аэродромных покрытий - ДП

Для бетона дорожных оснований - ДО

Для железобетонных изделий и мостовых конструкций - ЖИ

Для укрепления грунтов - УГ

Разновидность цементов

Портландцемент (ПЦ)

1. Быстротвердеющий (БТЦ) (спец.цементы) 1.1 особобыстротвердеющий (ОБТЦ)

1.2 сверхбыстротвердеющий (СБТЦ)

2. Тампонажный (спец.цементы)

2.1 низкогигроскопичный тампонажный портландцемент

2.2 солестойкий тампонажный портландцемент

2.3 гельцемент

2.4 песчанисто-трепельный портландцемент

2.5 расширяющиеся тампонажные

2.6 песчанистый тампонажный

2.7 облегченный тампонажный

2.8 утяжеленный тампонажный

2.9 волокнистые тампонажные

2.10 воздухоудерживающий

3. Безусадочный – расширяющиеся

3.1 расширяющиеся (спец.цементы)

3.1.1 расширяющийся портландцемент (РПЦ)

3.1.2 напрягающий цемент (НЦ)

3.1.3 алунитовый расширяющийся (напрягающий) цемент

4. Сульфатостойкий (ССПЦ) (спец.цементы)

4.1 сульфатостойкий портландцемент с минеральными добавками

4.2 сульфатостойкий шлакопортландцемент (СШПЦ)

5. Дорожный (спец.цементы)

6. Белый и цветной (спец.цементы)

6.1 белый цемент

6.2 цветной цемент

7. С умеренной экзотермией (спец.цементы)

8. С поверхностноактивными органическими добавками (ПАВ) (спец.цементы)

8.1 пластифицированный (ППЦ)

8.2 гидрофобный (ГПЦ)

9. С активными минеральными добавками (спец.цементы)

9.1 с минеральными добавками (ПЦД)

9.1.1 быстротвердеющий (ПЦД-Б)

9.1.2 сульфатостойкий с минеральными добавками (СПЦД)

9.2 пуццолановый (ППЦ)

9.3 зольный

9.4 шлаковый (ШПЦ)

9.4.1 быстротвердеющий (ШПЦБ)

9.4.2 сульфатостойкий (СШЦП) входит в группу сульфатостойких цементов

9.4.3 известковошлаковый (ИШЦ)

10. Другие специальные портландцементы

10.1 для строительных растворов (кладочные)

10.2 для защиты от радиационных излучений

10.3 жаростойкие

10.4 гипсоцементопуццолановые

10.5 белито-портландцемент (нефелиновый цемент)

Сланцезольный

Магнезиальный

Глиноземистый

1. Особо чисто высокоглиноземистый 2. Высокоглиноземистый

3. Ангидритглиноземистый цемент (АГ-цемент)

4. Безусадочный - расширяющиеся

4.1 расширяющиеся

4.2 напрягающие

4.3 водонепроницаемый расширяющийся цемент (ВРЦ)

4.4 водонепроницаемый безусадочный цемент (ВБЦ)

4.5 гипсоглиноземистый расширяющийся цемент

4.6 глиноземистый расширяющийся цемент

4.7 гиперглиноземистый цемент

5. Тампонажный (спец.цементы)

5.1 белитокремнеземистый цемент

Кислоупорные цементы

1. Кварцевый кремнефтористый кислотоупорный 2. Кремнеорганический силикатный кислотоупорный цемент

Сульфоалюминатный, сульфоферитный (ферритный)

Смешанные

1. Тампонажный1.1 шлакопесчанистый цемент

Романцемент

С инертными минеральными добавками (микронаполнителями)

1. Песчанистый портландцемент2. Карбонатный

3. Трехкомпонентный пуццолановый портландцемент

Кремнеземистый цемент

1. Известково-кремнеземистый

Фосфатный цемент

1. Титанофосфатный 2. Цинкофосфатный

3. Силикатный цемент

Другие

1. Известково-пуццолановый цемент 1.1 однокомпонентные

1.2 смешанные

2. Контактно-конденсационный известково-пуццолановый цемент

3. Периклазовый цемент

Виды упаковки, доставка, хранение цемента

После производства, цемент подается в силосы различных объемов, там он хранится до расфасовки в тару:

1. Бумажный многослойный мешок 25 кг, 50 кг

2. Биг-бэг 1 тн.

3. Цистерна цементовоза 10-40 тн.

4. Жд. Вагон 50-70 тн.

5. Сухогрузные баржи

Наверх

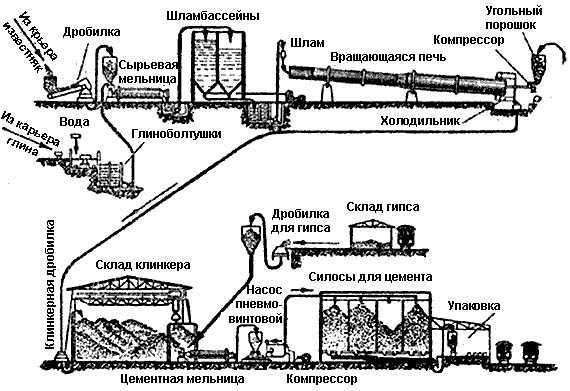

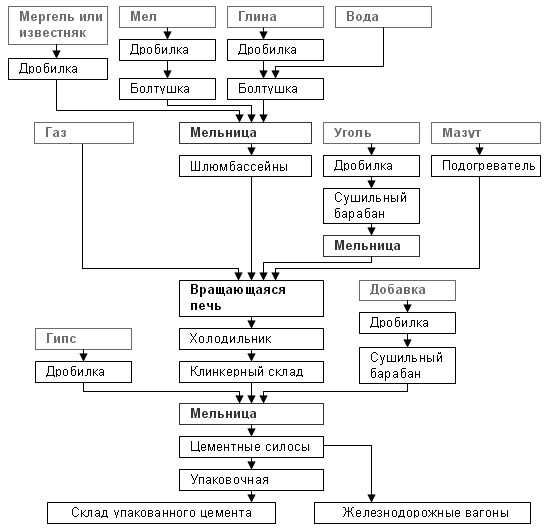

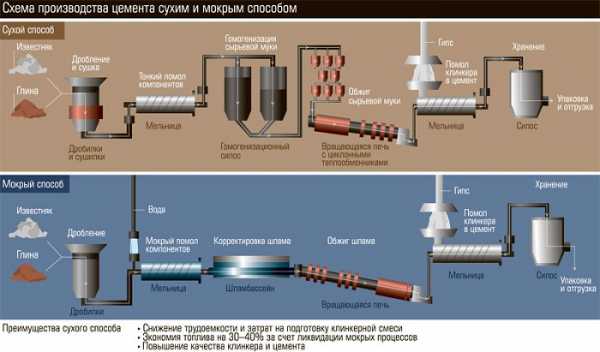

Технология производства цемента сухим и мокрым способами, схема процесса

Производство цемента — одно из перспективных направлений бизнеса. При благоприятных условиях оборудование быстро окупится и обеспечит стабильно высокую чистую прибыль. Особенно выгодно открывать завод поблизости от карьера, где можно добывать глину и известняк.

Оглавление:

- Состав порошка

- Технология изготовления по шагам

- Бесклинкерная методика

- Список оборудования

Сырье для создания цемента

Используют смесь из двух типов компонентов:

- Карбонатные породы. К ним относятся: мел, известняк-ракушечник (не имеющий вкраплений кремния), доломитовые породы, мергелистый известняк, известковый туф.

- Глинистые породы. Глина, суглинки с высокой концентрацией песка, лесс, лессовидные суглинки, глинистые сланцы.

Выбор сырья зависит от местонахождения завода и доступности тех или иных пород. Разработку месторождений производят открытым методом с поверхности. Мягкие породы добывают экскаватором, мел и глину иногда гидромеханическим способом — путем вымывания под давлением струи воды. На заводе рекомендуется иметь запас сырья для поддержания непрерывного процесса в случае временного прекращения поступления материалов.

Стандартное соотношение компонентов: на 3 части известняка 1 часть глины. Для регулирования срока схватывания на последнем этапе в состав вводят гипс (до 6 %). Дополняют смесь железистыми добавками, флюоритом, фосфогипсом, кремнефтористым натрием, гранулированными доменными шлаками, золой уноса или угля, осадочными или вулканическим и горными породами.

Описание технологии производства

Основные этапы изготовления:

- Измельчение и смешивание глины и известняка.

- Получение шлама — суспензии или порошка для обжига.

- Обжиг шлама, получение клинкера — гранулированной массы.

- Помол охлажденного клинкера с добавлением гипса и других дополнительных компонентов.

Для частного строительства теоретически можно использовать цемент собственного производства, но получить качественный продукт в домашних условиях невозможно.

1. Измельчение сырьевых материалов.

Получение предельно однородного клинкера — необходимое условие изготовления качественного портландцемента. Этой цели можно добиться лишь при максимально тонком измельчении сырья. Чем меньше размер частиц и больше их общая поверхность, тем полнее происходит реакция между компонентами смеси. Куски могут иметь изначальный размер до десятков сантиметров, поэтому дробление производят по сложной схеме в несколько этапов, добиваясь высокой степени измельчения.

2. Способы получения шлама.

2.1. Мокрый.

Твердые сырьевые компоненты в два-три этапа измельчают в дробилке до размера частиц не более 10 мм. Мягкие глину или мел сначала дробят до размера 100 мм, затем распускают в воде. Сырье подают в емкость небольшими порциями вместе с жидкостью. По этой схеме получается шлам — суспензия с влажностью до 40 %. Его перекачивают в емкость для помола с известняком. Отрегулировать химический состав в процессе измельчения невозможно, поэтому его корректируют в специальных бассейнах. Шлам сначала поступает в первый — вертикальный, где берутся пробы. Во второй — тоже вертикальный, заливают шлам с составом, подобранным таким образом, чтобы от корректировать основной. Из этих бассейнов составы поступают в третий — горизонтальный, где происходит механическое перемешивание.

Преимущества мокрой технологии:

- меньше затраты на измельчение сырья;

- значительно меньше пылеобразование;

- проще и экологически безопаснее транспортировка и корректирование шлама;

- возможность использования химически неоднородного сырья.

Недостатки:

- больше затраты энергии на обжиг шлама из-за высокой его влажности, часть печи работает как сушильный аппарат;

- низкая производительность оборудования, сравнительно высокая себестоимость готового продукта.

2.2. Сухой способ.

Принципиальное отличие этой схемы от мокрой технологии заключается в том, что шлам поступает на обжиг уже в сухом виде. После раздельного измельчения известняк и глина попадают в разные сушильные барабаны (смешивают уже высушенные компоненты). Затем смесь подают в мельницу, после нее отправляют на гомогенизацию (тщательное перемешивание для достижения полной однородности). Все последующие операции проводят так же, как и при мокром методе.

Преимущества:

- намного ниже затраты энергии на обжиг;

- высокая производительность печей;

- меньше выброс печных газов;

- нет необходимости в наличии источников технологической воды.

Недостатки:

- намного больше пылеобразование;

- сложнее конструкция печей;

- выше требования со стороны оборудования к химической однородности сырья;

- повышенная трудоемкость помола компонентов шлама.

2.3. Комбинированный способ.

Для компенсации недостатков сухого и мокрого применяют такой метод. Существуют две схемы:

- В сухую смесь известняка и глины для гранулирования добавляют до 14 % воды.

- Шлам, полученный по мокрой технологии, до поступления в печь высушивают фильтрами до влажности не выше 18 %.

3. Получение и помол клинкера.

Для обжига шлама используют специальные вращающиеся печи, их устанавливают под наклоном. Жидкий или сухой шлам подают со стороны поднятого конца. Снизу поступает топливо, при сгорании которого образуются раскаленные газы. Они движутся навстречу шламу и нагревают его до 1450°С и выше, сами при этом охлаждаясь. При мокрой методике процесс начинается с испарения влаги из жидкого состава.

На выходе из печи получаются гранулы клинкера — камнеподобные зерна темно-серого или зеленовато-серого цвета. Этот полуфабрикат с температурой до 1100°С отправляют в холодильник. Ремонт холодильников тут можно заказать очень дешево.

Здесь он остывает до 180—300°С и его перемещают на хранение. Затем клинкер подвергают помолу. Его осуществляют в несколько этапов в трубной мельнице. В процессе добавляют гипс и другие добавки. Высокой тонкости добиваются за счет того, что крупные зерна возвращаются на домол до достижения нужного размера частиц. Готовый портландцемент — очень тонкий темно-серый порошок с температурой до 120°С. Его отправляют для охлаждения в силосы.

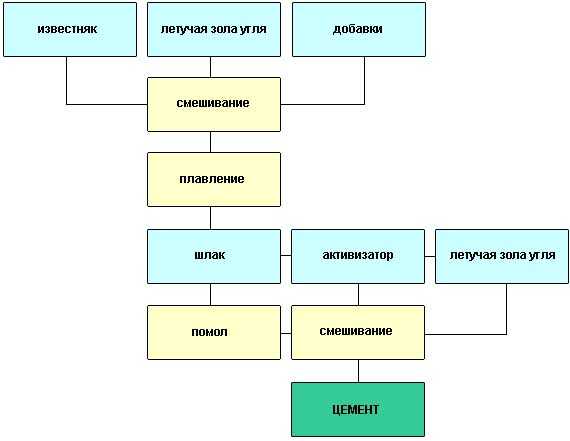

Бесклинкерная технология

Основные недостатки всех способов производства из клинкера:

- дорогостоящее оборудование;

- высокая степень загрязнения окружающей среды;

- большие затраты энергии.

Поэтому была изобретена альтернатива. Себестоимость готового продукта ниже в три раза при полной идентичности свойств. Вместо клинкера используют гидравлический или доменный шлак.

Оборудование

Линия по изготовлению цемента:

- Дробилка для измельчения известняка и других твердых ингредиентов.

- Мельница-мешалка (болтушка) для измельчения глины, мела или других мягких компонентов шлама. Внутри нее установлены грабли.

- Сушильный барабан — только при сухом способе.

- Трубная мельница для смешивания измельченных известняка и глины.

- Вращающаяся печь. Печи для мокрой технологии длиннее, чем для сухой, в два раза, так как процесс начинается с испарения влаги из жидкого шлама.

- Холодильник барабанный, колосниковый или рекуперативный. Барабанные применяют в комплекте с вращающимися печами старой конструкции.

- Шаровая трубная мельница для дробления клинкера. Она состоит из двух-четырех камер. Сначала полуфабрикат попадает в камеры грубого помола, затем в камеры тонкого. Измельчение происходит за счет мелющих тел, находящихся внутри. Для грубого помола это стальные шары, для тонкого — цилиндры. При вращении мельницы они поднимаются вверх и падают, истирая гранулы клинкера.

- Силосы — емкости цилиндрической формы на опорном каркасе, предназначенные для хранения цемента. Разновидность — гомогенизационный (смесительный) силос.

- Оборудование для фасовки в мешки.

- Шламбассейн — емкость, оснащенная приспособлением для перемешивания шлама до получения однородности, требуется только мокрой технологии.

Выбор конкретного типа зависит от схемы получения шлама и вида сырья: если используются только твердые компоненты, то мельница-болтушка не нужна, если только мягкие — не понадобится дробилка. Окупаемость мини-завода по выпуску портландцемента — от 6 лет.

Из чего производят цемент. Как и из чего делают цемент: все о процессе производства

Выполняет функцию вяжущего вещества. От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

Состав цемента

В вопросе, из чего сделан цемент, принципиальных изменений не было уже давно, состав сохранился с прошлых столетий. Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Химический состав цемента:

- алит (Са3SiO5) – увеличивает скорость взаимодействия с водой. Компонент важен на этапе приобретения прочности. В составе клинкера количество трёхкальциевого силита составляет 50–70 %;

- белит (Ca2SiO4) – обеспечивает набор прочности на поздних этапах застывания. Изначально слабо реагирует на воду, увеличение прочности за счёт двухкальциевого силиката вначале практически не происходит. В клинкере содержится 15–30 %;

- алюминатная фаза (Са3Al2O6) – при смешивании с водой провоцирует быструю реакцию, обеспечивает начальное схватывание. Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %;

- ферритная фаза (Са3Al2O6). Вступает в активную фазу реакции между циклами алита и белита. Количество четырёхкальциевого алюмоферрита составляет 5–15 %;

- остальные компоненты – сульфаты щелочного типа, оксид кальция – до 3 %.

Пропорции химических веществ в цементном растворе могут отличаться, но обычно в пределах указанных значений.

Основные характеристики цемента

Технология изготовления предусматривает соблюдение нормативов ГОСТ 10178-76. Состав может включать добавки.

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней. Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

Ингредиенты берут в определенном соотношении, что обеспечивает образование силикатов кальция, алюмоферритной и алюминатной фаз

Ингредиенты берут в определенном соотношении, что обеспечивает образование силикатов кальция, алюмоферритной и алюминатной фаз - время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава. Продолжительность до схватывания зависит от водопотребности и количества минералов. При нормальной густоте схватывание заснимает от 45 минут до 10 часов. При увеличении температуры сроки сокращаются, в холодное время – увеличиваются;

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи. Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

- устойчивость к коррозии. На показатель влияет минеральный состав и . По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации. Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

- морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Виды цемента

В зависимости от того, из чего сделан цемент, материал различается по группам. Каждый вид обладает особыми техническими характеристиками.

Сегодня производится множество видов цемента

Сегодня производится множество видов цемента На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для , огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент. В составе присутствуют те же компоненты, а также доменные шлаки;

- гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный. Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

- декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Различают портландцемент и шлакопортландцемент

Различают портландцемент и шлакопортландцемент Сферы использования

Бетон применяют в строительстве повсеместно, его область применения практически не ограничена. С помощью цементного раствора создают железобетонные конструкции, заливают фундаменты, балки, основания и другие части сооружения. В последнее время популярно изготовление монолитных построек, где стены, основа и крыша выполнены полностью из бетона, не считая кровельных и отделочных материалов.

Что делают из цемента:

- несущие стены, колонны, перегородки;

- плиты перекрытий;

- фундамент, стяжка, ;

- различные плиты, стеновые блоки и т. д.

Состав

На практике процедура изготовления материала не слишком сложна, а химические вещества представляются в виде распространённых природных ресурсов. Правила, как делают цемент, приблизительно одинаковые для всех марок, в основе всегда известняк и глина.

Основные компоненты состава:

- клинкер. Чаще всего концентрация известняка в клинкере в 3 раза превосходит количество глины, что определяет показатели прочности. Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

Прочность. Это параметр, который отвечает за разрушение материала под воздействием определенных условий

Прочность. Это параметр, который отвечает за разрушение материала под воздействием определенных условий - гипс влияет на скорость гидратации цемента. Стандартно в состав добавляется до 6 % компонента;

- различные вспомогательные добавки. Присадки используются для увеличения пластичности состава, повышения устойчивости к холодам, ускорения застывания. Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Процесс изготовления

Важно точно знать, как делают цемент и из чего, это поможет правильно понимать свойства материала и обеспечит высокое качество конструкции.

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Заключение

Отличительными чертами цемента являются долговечность, относительно быстрый процесс застывания, устойчивость к внешней среде, лёгкость приготовления и использования. После застывания получается высокопрочный материал, который способен удерживать многоэтажные здания с минимальным износом и низким риском деформаций.

Одним из самых популярных строительных материалов является цемент. Он используется в разных видах работ: при возведении зданий, ремонте и реставрации старых. В основе этого строительного материала лежат составляющие части неорганического происхождения, имеющие способность связывать между собой компоненты.

Цемент является составной частью бетонных, штукатурных, кладочных смесей, железобетонных блоков, применяющихся при стройке промышленных зданий и различных построек.

Особенности

При смешивании с водой этот популярный материал порошкового вида твердеет, превращаясь в окаменевшую глыбу. Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости. Присутствие воды – важное условие затвердевания готового продукта.

В зависимости от состава выделяют несколько видов цемента. Каждый из них обладает свойственной только ему степенью твердости, по ней и определяется марка, качество продукции. Цемент, который сделан из горных пород, достаточно надежен. Его изготавливают только из качественных материалов.

Самыми широко применяемыми считаются марки от М200 до М600. Использование необходимого вида основано на сфере его использования.

Портландцемент – самый широко используемый вид минерального состава, который также называют силикатным. Он затвердевает в водной среде и в соседстве с влажным воздухом. Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание.

Портландцемент входит в рецептуру практически всех групп цементных смесей. Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов.

Пластифицированный цемент обладает большими преимуществами перед другими видами. Его применение помогает понизить траты и время на замешивание сухой смеси. Состав не подвергается воздействию низких температур, излишней влажности, испарению и прочим негативным влияниям внешней среды.

Шлаковый цемент в составе имеет доменный шлак и измельченный клинкер. В эту марку внесены дополнительные вещества в виде известкового порошка и гипса. Такой цемент необходим при соединении строительных смесей.

Глиноземистый высокоактивный цемент имеет уникальный состав. Время до начала затвердевания – всего 45 минут. А до полного застывания раствора необходимо около 10 часов. Основное преимущество этого состава перед другими состоит в том, что независимо от насыщенности воздуха влагой, он быстро схватывается. При добавлении этого типа цемента в бетон в нем проявляются новые качественные признаки: устойчивость перед сыростью, коррозией, большими перепадами температур.

Основными составляющими цементного состава кислотоупорного типа являются кремнефтористый натрий и кварцевый песок. В обыкновенной воде раствор из такого вещества не получить. Для приготовления смеси из этого порошка применяется жидкое стекло, в основе которого использован натрий. Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро.

Цветной цемент в составе имеет простой портландцемент, в который добавлены пигменты. Используется данная марка для декорирования зданий и является частью составов, которые применяются при строительстве шоссе на основе бетонных смесей. При смешивании с водой портландцемент образует материал пластичной структуры. В процессе высыхания он превращается в камень.

Плюсы такого вещества:

- затвердевание без посторонних усилий;

- высокопрочное и твердое вещество, получаемое после затвердения;

- повышенная химическая безопасность;

- это экологически чистый продукт;

- пожаробезопасность;

- низкая стоимость;

- универсальность.

Белый цемент – это порошок, который приобретает свой светлый цвет при специализированной технологии выработки и определенном составе. В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

При обжигании такого набора веществ и резком охлаждении идет повышение прочности получаемых изделий.

Состав

Цемент – порошкообразное сухое вещество. Главными составляющими, при соединении которых получается этот материал, являются несколько важных компонентов.

Клинкер – составная часть, отвечающая за прочность. Получение его происходит при обжигании известняка или глины. Является основой готового продукта, в смесях используется в виде гранул диаметром до 6 см. Получение клинкера происходит при температуре, превышающей 1500 градусов Цельсия. При ней происходит плавление с получением смеси, богатой содержанием кальциевого диоксида и кремнеза. Они выполняют функцию регуляторов качественных характеристик цементной смеси. Полученные гранулы измельчаются до мелкой пыли, затем происходит их обжиг.

Гипс отвечает за скорость отвердевания состава. Фиксированное содержание гипса в смеси – 6% очищенного гипса или гипсового камня в виде порошка. При этом в гипсовом камне допустимо наличие примесей.

Специализированные добавки и наполнители усиливают качественные характеристики получаемого раствора, увеличивают спектр применения в различных областях жизни.

Процентное содержание этих составляющих частей в смеси регулируют область использования цементного порошка и его свойства.

Свойства

Цементный порошок – вещество из минерального сырья, которое имеет способность затвердевать при соединении с водой при наличии воздуха.

Для такой смеси характерен ряд важных свойств:

- Коррозионная стойкость . На затвердевший камень из цемента оказывают воздействие множество негативных факторов внешней среды. При избыточном количестве влаги может возникнуть коррозия железобетонных предметов. Убрать ее можно несколькими способами, например, изменением состава минеральных веществ в рецептуре, добавлением компонентов, которые останавливают процесс окисления солей в изделии. При увеличении коррозионной стойкости добавляются полимерные вещества, снижающие количество пор, делая цемент долговечным материалом.

- Морозостойкость . Показатель, характеризующий способность застывшего вещества выдерживать многочисленные перепады температур от низких до очень высоких. При застывании вода увеличивается в объеме, что может привести к возникновению трещин и расколу цементного камня. С целью повышения такого свойства, как морозостойкость, в состав смеси вносят минеральные добавки, усиливающие устойчивость к скачкам температур и повышению долговечности.

- Водопотребность . Свойство, характеризующее впитываемость цементом заданного объема жидкости. Излишняя насыщенность раствора водой приводит к тому, что доля жидкости будет выдавлена наружу, при этом поверхность бетонного изделия потеряет прочность и может разрушаться. Данное свойство необходимо. При получении смеси с невысокой водопотребностью цемент приобретает повышенную морозостойкость и отличное качество. С высокой долей водопотребности сухого вещества раствор теряет прочность, становится пористым.

- Время схватывания . Отрезок времени, за который свойства цемента приобретают пластичность, называют схватываемостью. Замер этого промежутка происходит при помощи специальных приборов. Раствор с наилучшими качественными характеристиками застывает в течение 45 минут. Процесс может продлиться до 10 часов. На это свойство влияет содержание минеральных веществ, например, гипса. При увеличении дозы гипсового порошка время застывания уменьшается.

- Тонкость помола . Данное качество вносит коррективы в период застывания цемента. Чем крупнее измельчен порошок, тем ниже скорость отвердевания раствора. При этом очень мелкий порошкообразный состав увеличивает потребность влаги при замешивании. Поэтому стоимость цементной смеси определяется во многом степенью помола.

- Прочность . При определении прочности состава выполняют сжимание опытного образца по прошествии 28 суток с момента закладки. После испытаний цементу присваивается марка от 300 до 600. А для специальных целей – от 700 до 1000.

- Изменение объема . При затвердевании цемента очень часто возникают деформации, например, усадка. Если это показатель очень высокий, с течением времени может произойти разрушение бетонного блока. Соответствие принятым стандартам проводится в специальных условиях.

Сфера применения

В настоящее время цементная смесь считается широко используемым строительным материалом. Область ее применения очень обширна. Этот порошок включают в растворы при заливке фундаментов, установке кровель, настиле напольных покрытий, закреплении санитарно-технических приборов. Главная задача цементной смеси – соединение частей конструкций строящихся зданий.

Цемент входит в состав бетонных смесей, раствором выравнивают поверхности. Универсальность этой смеси доказана его повсеместным применением.

Область применения цемента зависит от типа его марки. Наибольшее распространение получили марки 400 и 500 . Они включены в бетонные смеси при любых видах строительства.

- Цемент марки М600 применяют для возведения военных бункеров, ракетных шахт и прочих объектов.

- Портландцемент применяется во всех строительных работах.

- Глиноземистый состав необходим при аварийных работах повышенной срочности, например, в зимнее время. Такой вид цементного раствора быстро застывает, но его применение ограничено в районах с повышенными температурами.

- Магнезиальная смесь получила применение в подготовке магнезиальных полов.

- Белый цемент обладает уникальными качествами, которые допускают его применение в создании скульптурных и архитектурных сооружений. Возможно его введение в составы для декоративной отделки поверхностей.

- Кислотоупорный состав предназначен для замешивания растворов бетона, не подверженного разъеданию кислотами. Однако при воздействии щелочей такой цемент становится рыхлым.

- Гидрофобный цемент нашел свое применение в сфере создания бетона с повышенной пористостью.

- Водонепроницаемая смесь используется при создании гидроизоляционных покрытий в условиях избыточной влажности, например, при изоляции трещин в строениях.

- Шлаковый цемент используется в строительстве объектов под землей и под водой.

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент - один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент - гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента - способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

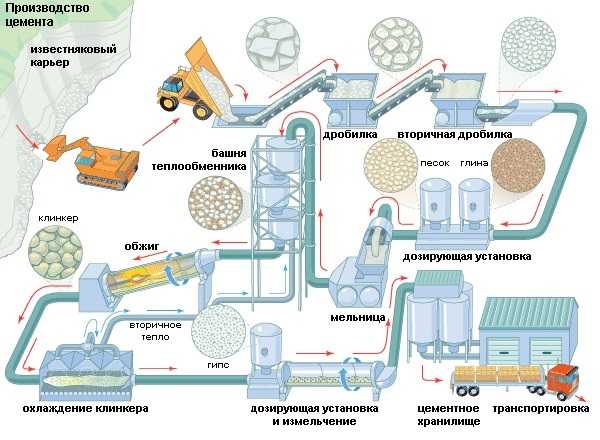

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

18. Остывший клинкер подается в мельницу.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер - продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO 4 ·2H 2 O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Какими бы шагами не шагал прогресс в различных отраслях производства и технологий, в строительстве лидирующие позиции стабильно принадлежат хорошо всем известному цементу. И хотя производство цемента – процесс трудоемкий, энергоемкий и затратный, окупаемость цементных заводов очень высокая.

С целью сокращения расходов данные предприятия, как правило, ставятся там же, где добывается сырье.

Основные способы производства цемента

Основой производства цемента является обожженная масса, именуемая «клинкер». Состав клинкера может быть разнообразным, поэтому о нем мы поговорим позже.

Весь технологический процесс производства цемента можно разделить на два основных этапа:

- получение клинкера – наиболее затратный и трудоемкий процесс;

- дробление клинкера до получения порошкообразной массы.

Само изготовление клинкера делится еще на четыре этапа:

- сырье, из чего будет готовиться клинкер, добывается и доставляется к месту переработки;

- сырье измельчается;

- подготавливается сырьевая смесь в нужных пропорциях;

- готовая смесь обжигается под воздействием высоких температур.

1.1 Способы получения цемента подразделяются на три основных группы:

- мокрый;

- сухой;

- комбинированный.

Выбор одного из них зависит от тепловой мощности предприятия и качества сырья.

1.2 Мокрый способ

Главное достоинство такого способа заключается в том, что, из чего бы ни делался клинкер, на сколько бы неоднородное сырье не бралось изначально, мокрый способ позволяет точно подобрать нужный состав шлама.

Шлам, в данном случае, представляет собой жидковатую киселеобразную массу с содержанием до 40% воды. Его состав корректируют в специальных бассейнах, а затем обжигают во вращающихся печах при температуре выше 1000ºC .

Мокрый способ требует большего расхода тепловой энергии, однако позволяет изготавливать цемент высшего качества, благодаря отсутствию влияния неоднородности шлама на конечный продукт.

2 Сухой способ

Сухой способ требует, чтобы любое сырье обрабатывалось без использования воды. В данном случае глину, известняк и прочие компоненты дробят, затем перемалывают до состояния пыли и смешивают с помощью подачи воздуха в закрытых боксах.

При изготовлении цемента сухим способом, в печи на обжиг попадает уже готовое сырье, не имеющее, к тому же, водяных испарений. Следовательно, после термической обработки, мы получаем готовый цемент, не требующий дробления.

Сухой способ значительно уменьшает затраты времени, тепловой энергии и других ресурсах. Он очень выгоден и эффективен при высокой однородности шлама.

2.1 Комбинированный

В основу производства может быть положен мокрый способ и дополнен сухим, или сухой, дополненный мокрым.

В тех случаях, когда в основе лежит мокрый способ, сырье после смешивания обезвоживают специальными сушилками с фильтрами и отправляют в печь почти сухим. Это позволяет уменьшить затраты тепловой энергии, так как значительно уменьшает испарение в процессе обжига. Если в основе производства клинкера лежит сухой способ, готовую смесь гранулируют с добавлением воды.

В обоих случаях клинкер попадает в печь с влажностью от 10 до 18%.

2.2 Бесклинкерный способ производства

Кроме перечисленных выше традиционных способов, производство цемента может происходить бесклинкерным способом. В данном случае сырье представляет собой доменный или гидравлический шлак, который соединяют с дополнительными компонентами и активаторами. На выходе получается шлако-щелочная смесь, которую дробят и перетирают до нужной консистенции.

Бесклинкерная технология производства цемента обладает следующими положительными качествами:

- конечный продукт устойчив к любым условиям окружающей среды;

- значительно сокращаются затраты тепловой энергии и прочие энергозатраты;

- отходы металлургической промышленности используются как сырье для качественного производства цемента, что положительно влияет на чистоту окружающей среды;

- дает возможность производить конечный продукт с различными свойствами и в разных цветах без изменения способа производства.

2.3 Производство цемента (видео)

2.4 Оборудование для производства цемента

Поскольку весь процесс производства делится на этапы, которые по своей сути сильно отличаются друг от друга, то и оборудование для получения цемента требуется разнопрофильное. Его можно разделить на следующие подгруппы:

- техника для добычи и транспортировки сырья;

- для дробления и складирования ;

- печи для обжига;

- станки для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Поскольку производство цемента производится разными способами, и сырье используется разное, оборудование на заводах так же может быть разным.

В последнее время большой популярностью пользуются частные мини заводы по производству цемента. Иногда его даже изготавливают в домашних условиях, но об этом мы поговорим позже.

Все дело в том, что оборудование для таких заводов стоит не очень дорого, устанавливаться они могут на относительно небольших площадях, а окупают себя поразительно быстро.

К тому же сборка, разборка и транспортировка производственной линии не вызывает трудностей. Поэтому устанавливать частный завод можно на любом неперспективном сырьевом месторождении, а, выработав его, перевозить в другое место. Такой вариант освободит производителя от задачи транспортировать сырье, что позволит значительно экономить.

2.5 Из чего состоит производственная линия?

- Шнековые дробилки. Предназначены для грубого дробления и измельчения сырья.

- Молотковые дробилки.

- Грохоты или вибрационное сито. Нужно для просеивания дробленого материала.

- Устройство подачи материала на первый этап.

- Транспортеры. Выполняют функцию подачи сырья к следующему этапу.

- Машина для сортировки.

- Молотильная и молотильно-дозировочная машины.

- Мельница с жерновами.

- Станок для смешивания шлама.

- Вращающаяся барабанная печь.

- Сушильная установка.

- Холодильная установка.

- Мельница для клинкера.

- Ковшевой элеватор с подающими шнеками.

- Весовое и упаковывающее оборудование.

3 Изготовление качественного цемента в домашних условиях

В некоторых случаях, когда нужно делать бетонную стяжку, а за цементом ехать далеко, народные умельцы берутся изготавливать цемент в домашних условиях. Отметим сразу, что процесс изготовления цемента в домашних условиях – процесс очень трудоемкий и требует серьезного оборудования и навыков.

Не надейтесь, что качественный продукт получится у вас с первого раза. До получения настоящего цемента вам придется испортить не один десяток килограммов материала.

сообщение доклад по химии 9 класс

Цемент - основной материал для строительства, измельчённый клинкер с различными добавками. Химически это выглядить так: оксида кальция (СаО), он занимает самое большое количество процентов 67%, 22 % диоксида кремния (SiO2), окиси алюминия 5 % (Al2О3), 3 % оксида железа (Fe2O3) и 3 % других составляющих.

Его можно купить в любом строительном магазине и на рынках. Порошок продают в больших объёмах 10, 25, 50 и даже 100 килограммов. При взаимодействии с водой раствор застывает. Но в отличие от гипса, застыть цемент может только на воздухе. Портландцемент один из видов цементов, он обычно используется в строительстве. Он получается при нагревании известняка с глиной, при нагревании до температуры +1450…+1480 °С, происходит расплавление, и образуются маленькие кусочки клинкера. Чтобы получить порошок, клинкер размалывают совместно с 5% гипса. Из него делают бетон, а он в свою очередь используется для плит, заборов, фундаментов, штукатурки и многое другое. Один из множества рецептов бетона: 1 цемента, 1.8 песка, 3.5 щебня или гравия и воды. После этого нужно все тщательно смешать для однообразной массы, чтобы вышла густая консистенция. Можно использовать различные формы для заливки, для точности прочётов и красоты.

Цемент есть разных марок (200, 300, 400, 500, 550, 600). Они отличаться качеством, прочностью (какая цифра, столько же может выдержать килограммов тот или иной цемент) и, конечно же, ценой. Марка 400 самая популярная она используется для небольших строительных робот. М 500 долее быстро застывает и прочнее предыдущей. Она нужна для больших сооружений они, как правило, будут долговечны и надёжны. Срок годности порошка 2 месяца потом он теряет свои свойства, и марку. Если он будет находить в сыром месте, то срок становиться значительно меньше. Например, если цемент М 600, то через время он станет М 500 и так далее. Так что нужно рассчитывать, сколько цемента нужно для работы.

Важно знать, что в зависимости от температуры цемент по-разному застывает. Летом не более 2-3 часов, а уже при температуре 0 процесс будет длиться 20 часов. Чтобы ускорить его, нужно добавлять различные добавки.

Если правильно использовать материал, то результат будет отменный. В строительстве такой материал считается крайне необходимым, поскольку в его основу закладывается крепость и надежность любой конструкции.

Вариант 2

Цемент является наиболее популярным материалом для строительства. Из него сооружают высокопрочные сооружения. конструкции и различные изделия. В первоначальном виде цемент – сыпучий, серого цвета, с мелкой фракцией. В результате добавления воды он становится пластичной и однородной массой, которая постепенно затвердевает.

При производстве цементного вещества используют высокотемпературный отжиг до +15000С, из-за чего меняется структура вещества, и формируются гранулы клинкера. Спекшийся клинкер измельчают в порошкообразную массу и добавляют примеси: известняк, глину, уголь, гипс и другие вещества.

Химическая формула цемента: 67% оксида кальция; 22% диоксида кремния; 5% окиси алюминия; 3% оксида железа и 3% другие составляющие.

В состав цементной смеси кроме основы клинкера должно входить два и более компонента. Это могут быть минеральные добавки для ускорения процесса затвердевания или наполнители для увеличения прочности состава.

Классификация цемента зависит от вида сырья, используемого, как основа.

- портландцементы из цементного клинкера, гипса и силикатов кальция;

- шлаковый цемент – помол гранул доменного шлака с известью, гипсом и ангидритом;

- пуццолановый цемент с активной кремнеземистой добавкой для высокой стойкости;

- белый цемент из маложелезистого клинкера с минеральными добавками;

- водонепроницаемый цемент из глиноземистой основы с различными расширяющими компонентами;

- безусадочный водонепроницаемый цемент, в составе которого 85% глиноземистого вещества, а в остатке известь и гипс для быстрого затвердевания;

- магнезиальный цемент - с основой оксида магния и добавками хлорида и сульфата магния;

- специальные цементные смеси (быстротвердеющий, особобыстротвердеющий, сверхбыстротвердеющий, пластифицированный и гидрофобный портландцемент).

Главные свойства цемента:

- высокую прочность;

- морозостойкость и способность к многократному процессу замораживания;

- устойчивость к коррозии;

- не подвержены воздействию водной среды;

- водонепроницаемость.

Время схватывания цементной массы 60 минут, а полное застывание до 10 часов. Прочность конструкции увеличивается во влажной среде.

Цемент используют в строительстве для изготовления бетонной смеси, железобетонных конструкций, сооружений и различных изделий. При помощи цемента прочно скрепляются отдельные детали конструкции.

Цемент

Интересные ответы

- Рафаэль Санти - сообщение доклад

Великий художник Рафаэль Санти появился на свет в 1483 году в небольшом поселении Урбино, расположенном на востоке Италии. Семья будущего живописца была не бедной, так как отец Рафаэля работал художником при дворце герцога

- Вулканы - сообщение доклад по географии (5, 6, 7 класс. ОБЖ)

Вулканы – геологические образования на земле или на океаническом дне, через которые из земельных недр извергается лава.

- Роль эмоционально окрашенной лексики в речи

Эмоционально окрашенная лексика – это слова, которые помогают передать наше отношение к тому или иному предмету или проблеме. Слова этой лексической категории включают в свое значение оценочный компонент

- Нравственные идеалы и заветы Древней Руси сочинение

Период Древней Руси в нашей истории – героическое время, наполненное подвигами богатырей, выступавшими всегда на стороне слабых и обездоленных.

- Микеланджело Буонарроти - доклад сообщение

Известный человек в истории родом из Италии. Наверное, каждый человек знает Микеланджело, так как именно он расписал Сикстинскую Капеллу и добавил в неё свои замечательные фрески.

Сырье для производства портландцемента - Цемент и бетон

Сырье для производства портландцемента

Сырьем для производства портландцемента служат в основном известковые и глинистые материалы, которые берутся в таких пропорциях, чтобы обеспечить определенный химический состав сырьевой смеси, необходимый для правильного обжига. При этом очень важно, чтобы химический состав оставался максимально постоянным, так как даже небольшие отклонения в содержании основных компонентов смеси могут значительно изменить свойства конечного продукта — цемента.

В качестве известковых материалов для производства портландцемента применяются: разновидности известняка, мергель, отходы производства щелочей. Из глинистых материалов используются: глина, глинистый сланец, доменный шлак, зола.

Сырьевые смеси могут состоять из двух и более компонентов. Возможны такие комбинации, как известняк и глина, известняк и «цементный камень», известняк и доменный шлак и др., а также смеси указанных основных компонентов с добавкой кремнезема из песчаника и железной руды, но без известковистых соединений, как, например, волластонит или гранит. В отдельных случаях применяются и смеси с видоизмененным известняком, содержащим известковистые минералы. Эти известняки обычно бывают загрязнены сланцами, глинистыми сланцами, гранитом и другими интрузивными породами, что затрудняет приготовление соответствующей сырьевой омеси для обжига клинкера.

Сырьевые материалы для цементной промышленности иногда содержат нежелательные компоненты.

«Цементный камень» долины Лихай

Главные месторождения «.цементного камня» в США находятся в долине Лихай (Восточная Пенсильвания). Они были открыты в начале нынешнего столетия. «Цементный камень» — это вид глинистого известняка, принадлежащий к так называемой джексонбургской формации и считающийся пригодным для производства хорошего портландцемента без добавки дополнительных материалов. Действительно, по своему химическому составу он вполне подходит для выпуска портландцемента типа I.

«Цементный известняк» долины Лихай

В некоторых районах долины Лихай, где расположены типичные месторождения «цементного камня», находятся залежи и другого вида известняка, тоже джексонбургской формации, который получил название «цементного известняка». Он содержит от 78 до 85% СаС03 и меньше 5% MgC03, т. е. представляет собой идеальное высококальциевое сырье, которое можно смешивать с породой, содержащей сравнительно мало извести. В некоторых карьерах эти два вида цементного сырья залегают близко один от другого, а в ряде мест «цементный известняк» совершенно не встречается.