|

|

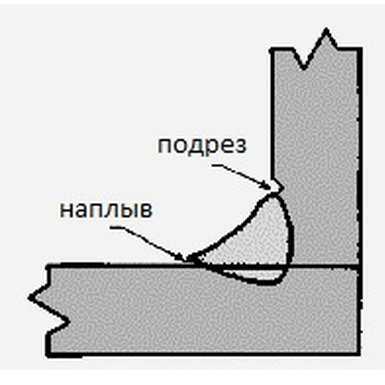

Подрез сварочного шваПодрез при сваркеПодрез – это дефект в виде канавки вдоль шва на металле. Обычно возникают при слишком длинной дуге или недостаточном напряжении. Шов становится широким, температуры дуги для прогрева не хватает. Металл по краям быстро застывает, образуя эти канавки. Исправляется он более короткой дугой или корректировкой силы тока в большую сторону. При слишком высокой скорости сварки и повышенном напряжении сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны также образуются подрезы. Уменьшение скорости сварки постепенно сокращает размер подреза и в конечном итоге устраняет этот дефект.

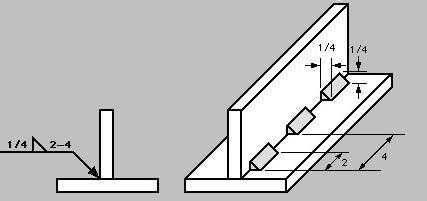

При угловом или тавровом соединении подрез образуется из-за того, что электрод больше направлен на вертикальную плоскость. Тогда металл стекает вниз, снова образуется канавка, но уже по другой причине: слишком сильном нагреве вертикальной части шва. Устраняется он снижением силы тока и/или укорочением дуги. Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов. Подрез приводит к резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение. Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения. Устранение подреза производится наплавкой небольшого тонкого шва по линии этого дефекта. В силу ряда причин допускается использование подреза сварных швов, которые чаще всего вынуждены использовать в сложных конструкционных решениях. Для точного определения необходимости устранения подреза, учитываются следующие факторы:

Подрезы в сварке – что это, из-за чего они появляются и как устранитьСодержание статьи:  Подрезы в сварке – что это, из-за чего они появляются и как устранить Подрезы в сварке – что это, из-за чего они появляются и как устранитьПодрезы в сварке — это разновидность дефекта, который представляет собой канавку вдоль сварного шва. Подрез образуется вследствие слишком длинной дуги, при маленьком напряжении или в результате ошибок сварщика при выполнении сварочных работ. В результате этого шов получается широким и некрасивым, с недостаточным количеством наплавленного металла. Чаще всего металл наплавляется по краям, что и приводит к появлению такого дефекта как подрез. В данной статье будет рассказано о том, что такое подрезы в сварке и из-за чего они случаются. Подрезы в сварке – что это такое, из-за чего они появляются и как устранитьЛюбой дефект сварных швов недопустим, если нужно получить качественное, прочное и надежное соединение. Подрезы, как и непровары, а также другие дефекты, приводят к тому, что соединение ослабевает и обладает недостаточной прочностью.

Возникновение подрезов в сварке происходит по следующим причинам:

Достаточно часто подрезы сварного шва возникают и при сварке угловых соединений, а также первого слоя многослойных соединений. Подрезы в сварке сильно снижают прочность сварных соединений, в особенности тех изделий, которые будут работать при высоких вибрационных нагрузках. Как устранить подрез сварного шваВ основном подрезы в сварке устраняются путем наплавления металла по линии дефекта. Также допускается осуществлять надрез сварного соединения, для устранения подобного рода дефекта в сварке.

При этом следует брать во внимание следующие нюансы:

Подрезы в сварке — это достаточно распространённый дефект, который приводит к снижению прочности сварных соединений. Чтобы они не возникали важно понимать причины появления подрезов, а также знать, как именно можно их устранить. Поделиться в соцсетях Дефекты сварки: виды и причиныДефекты сварных швов при соединении металлических деталей методом плавления возникают из-за нарушения норм сварки, правил использования аппарата, его неисправности или неверного подбора оснастки. В результате страдает либо внешний вид готового изделия, либо его эксплуатационные характеристики.

Дефекты сварки классифицируются в соответствии с государственным стандартом ГОСТ 30242-97 и делятся на шесть групп:

Трещины образуются в результате нарушения межкристаллических связей в структуре металла, быстро распространяются по поверхности, приводя к её разрушению. Причинами появления трещин могут быть другие дефекты шва, из-за которых возникает повышенное напряжение поверхности, а также сварки при слишком низкой температуре, повышенное содержание в металле серы или фосфора, сосредоточение большого количества швов на малой площади. Поры представляют собой пузырьки газа в толще металла и образуются в результате реакции углерода с закисью железа. Другой причиной появления пор может стать то, что газы, содержащиеся в металле, не успевают полностью выделиться в процессе сварки. К схожим дефектам относятся полости и кратеры. Они образуются в том случае, если варка производится отсыревшим электродом, либо если на поверхности самого металла или сварочной проволоки осталась ржавчина. Твёрдые включения внутри шва — это шлак, который не успел всплыть на поверхность сварочной ванны. Такое случается, если варка выполняется слишком быстро или поверхности и кромки были плохо очищены. При многослойной сварке шлак образуется при некачественной зачистке швов между слоями. Непроварами называют такие дефекты, в результате которых детали соединяются между собой не по всей длине шва. Непроваренные участки обладают высоким показателем напряжения, что ведёт к постепенному разрушению изделия. Такой дефект считается одним из самых опасных. Причинами непровара могут стать слишком малые показатели сварочного тока, большая скорость сварки, излишняя длина дуги, смещение кромок или неправильно выбранная полярность сварочного аппарата. К нарушениям формы сварочного шва относятся:

Под исправлением дефектов обычно понимается подварка шва в нужном месте. Исправлять шов более двух раз не рекомендуется, поскольку это приводит к истончению поверхности металла и образованию прожогов.

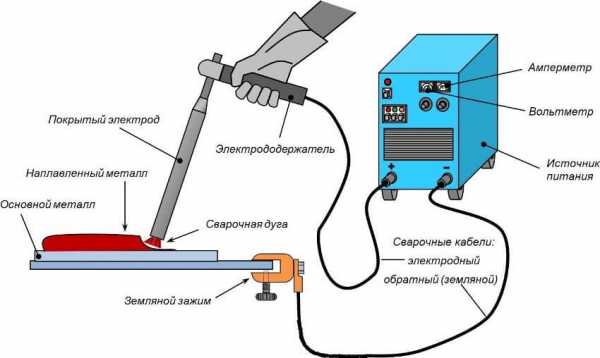

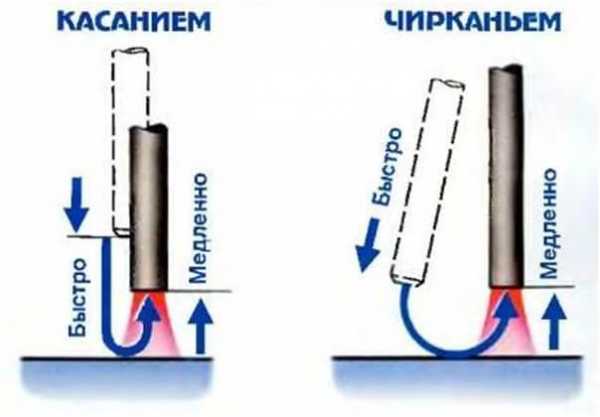

Техника выполнения сварных швов покрытым электродомТехника выполнения сварных швовПод техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом. Возбуждение электрической дугиЗажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги - в процессе сварки при ее обрыве. Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет"). Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ. После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание. Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать "прилипание" электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв. Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

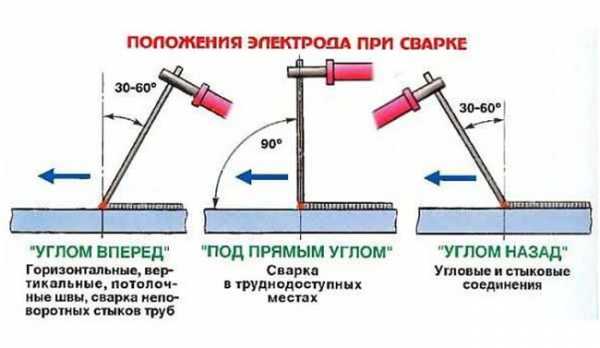

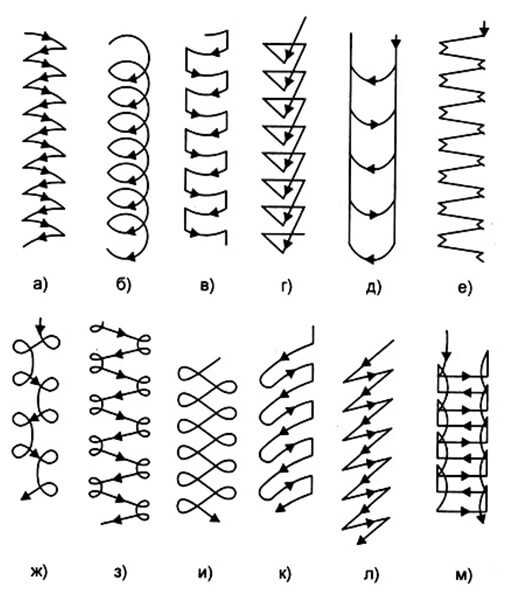

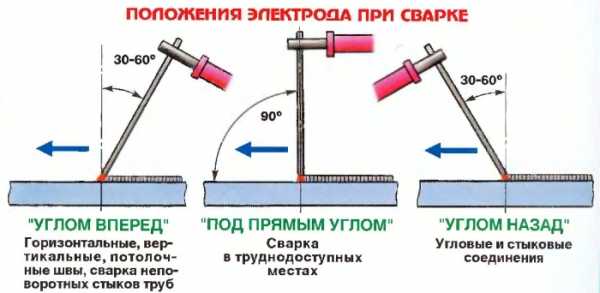

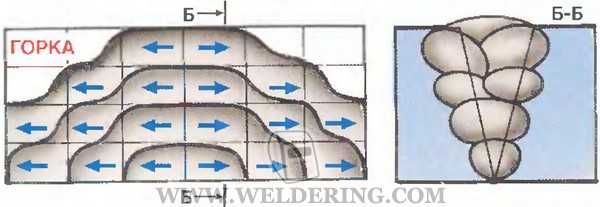

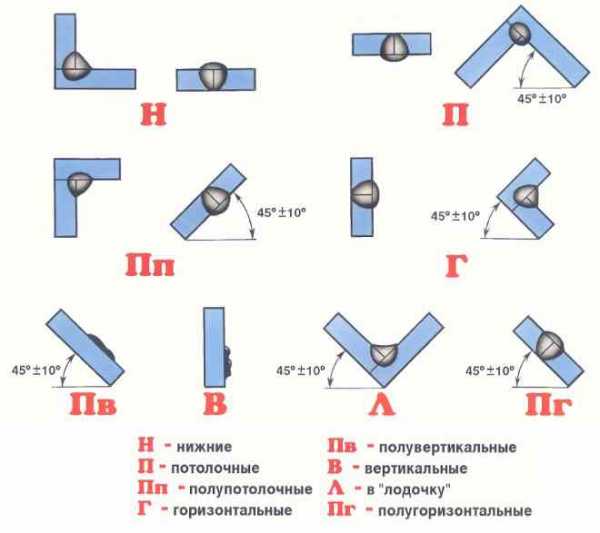

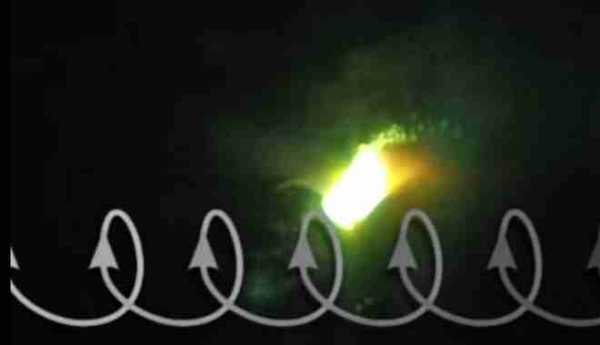

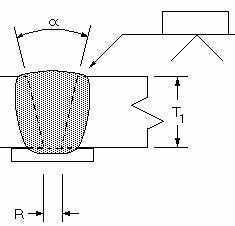

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям. Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя. Рис. 2. Угол наклона электрода: а - в горизонтальной плоскости; б- в вертикальной плоскости. В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу. При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла. Сварной шов, образованный в результате двух движений торца электрода (поступательного и вдоль линии шва), называют "ниточным". Его ширина при оптимальной скорости сварки составляет (0,8-1,5)dэ. Ниточным швом заполняют корень шва, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов. Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика. При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом. Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3. Рис. 3. Основные способы поперечных движений торца электрода Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва. Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид. При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика. При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика. Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности. На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим. Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах. Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области. Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва. Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений. Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений. Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6. Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются. Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении. Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз. При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7. В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва. Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б). Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить <растяжение> сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера - это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом. При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок. Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва. Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б) Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах. Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика. Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена. Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков. Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика. Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 106). При этом допускается удлинение дуги, без ее обрыва. Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва. При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм. Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б) Сварка торцевого соединения в нижнем положенииТорцевые соединения широко применяются в конструкциях сосудов, не подвергаемых воздействию высокого давления. Торцевые соединения - это очень экономичные соединения, но они не выдерживают значительных растягивающих или изгибающих нагрузок. Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной. Во время сварки для полного охвата всей поверхности соединения рекомендуется производить небольшие поперечные колебания электрода. Однако следует помнить об опасности увлечения такими колебаниями. При излишне широких колебаниях электрода металл начнет свешиваться с краев соединения. Следует быть внимательным при расплавлении обеих кромок и при обеспечении хорошего проплавления. Сварка стыкового соединения без скоса кромок в нижнем положенииДанный тип сварного соединения широко используется в промышленности для конструкций обычного назначения. При двухсторонней сварке металла, толщина которого не превышает 6 мм, данное соединение будет весьма прочным. Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично. Сварка стыкового соединения без скоса кромок для обеспечения повышенного тепловложения, производится на обратной полярности. При сварке необходимо обеспечивать возвратно-поступательные перемещения электрода вдоль оси шва. Это будет приводить к предварительному подогреву металла перед сварным швом, сведет к минимуму риск получения прожога и обеспечит вытеснение расплавленного шлака на поверхность сварочной ванны, что исключит вероятность образования неметаллических шлаковых включений в металле сварного шва. В процессе сварки особенно важно поддержание постоянства скорости и равномерности перемещения электрода вдоль оси шва, а также величины зазора между электродом и изделием (длины дуги). При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог. Слишком длинная дуга приводит к ухудшению внешнего вида шва, к ухудшению проплавления, к избыточному разбрызгиванию и низким показателям механических свойств металла сварного шва. Сварка в нижнем положении таврового соединения (сварка в "лодочку") однопроходным угловым швомПри образовании углового шва во избежание непровара свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° - сварка "в лодочку" (рис. 11а), а при наклоне под углом 30 или 60° - в несимметричную "одочку" (рис. 116). Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рис. 11в Рис. 11. Положение электрода при сварке "в лодочку": a - сварка в симметричную "лодочку"; б - сварка в несимметричную ; в - пространственное положение электрода При начале процесса сварки электрод должен быть выведен на кромку свариваемой пластины. После подогрева кромки пластины растянутой дугой начинается наложение сварного шва требуемой ширины и глубины проплавления. При этом производятся небольшие возвратно-поступательные перемещения электродом в направлении оси сварного шва. Это обеспечивает предварительный подогрев корневой части сварного шва и предотвращает подтекание расплавленного шлака перед головной частью сварочной ванны. Электрод должен направляться непосредственно в корень сварного шва, нельзя допускать, чтобы сварочная дуга вышла на поверхность пластины за пределами области формирования сварного шва. Не допускается наплавка слишком большого количества металла за один проход. Сварка в нижнем положении таврового соединения (сварка в "лодочку") многопроходным угловым швом.Очень часто при сварке таврового соединения в нижней) положении необходимо производить многопроходную сварку. Однопроходные угловые швы должны иметь катеты, которые превышают диаметр используемого электрода не более чем на 1,5-3,0 мм. При многопроходной сварке угловых швов число слоев определяют, исходя из диаметра электрода, при этом толщина каждого слоя не должна превышать (0,8-1,2)dэ. Поскольку тавровое соединение в нижнем положении образует кромки, подобно стыковому соединению со скосом кромок, сварка может выполняться с использованием техники сварки с поперечными колебаниями электрода, при этом ширина шва не должна превышать (1,5-5)dэ. Если слой сварного шва превышает допустимую ширину шва, то наплавка каждого слоя производится необходимым количеством валиков. При сварке данного соединения первый проход выполняется электродом толщиной 4-6 мм без поперечных колебаний. Последующие проходы выполняются электродами меньшего диаметра. При сварке этих проходов необходимо применять поперечные колебания электрода, при этом амплитуда колебаний электрода не должна превышать допустимой ширины шва. При сварке на обратной полярности поддерживается несколько меньшая длина дуги, чем на прямой полярности. При этом необходимо тщательно контролировать процесс сварки, с тем, чтобы избежать появления возможных подрезов. Для этого можно применять задержки электрода в крайних точках амплитуды поперечных колебаний электрода при одновременном тщательном контроле ширины сварного шва и амплитуды поперечных колебаний электрода. Перед наплавкой каждого слоя или валика необходимо тщательно очищать от шлака поверхность сварного шва, в противном случае неизбежно появление шлаковых включений. В начале и при возобновлении сварки необходимо тщательно заваривать кратеры сварных валиков. Сварка углового соединения с наружным углом в нижнем положенииУгловые соединения с наружными угловыми швами встречаются намного реже, чем стыковые, нахлесточные и тавровые соединения. Это соединение является в высшей степени технологичным, поскольку его очень просто подготовить к сварке, а параметры режима сварки напоминают применяемые при сварке стыковых соединений со скосом кромок. Для обеспечения максимальной прочности в сварном соединении необходимо получить проплавление с обратной стороны. Добавление внутреннего углового шва к наружному значительно повышает прочность всего углового соединения. Как уже отмечалось, стоимость подготовки подобного соединения весьма невелика, однако при сварке подобных соединений из металла большой толщины значительную величину затрат составит стоимость электродов. Сварку углового соединения с наружным углом в нижнем положении выполняют на обратной полярности. При сварке данного соединения положение электрода должно соответствовать изображенному на рис. 12. При первом проходе используется техника сварки, применяемая при наложении узкого шва, без поперечных колебаний. Значение сварочного тока не должно быть слишком большим. Сварной шов при первом проходе должен обеспечить полное проплавление обратной стороны соединения и хорошее сплавление с обеими пластинами. Большое значение для достижения этой цели имеет поддержание короткой дуги. Рис. 12. Положение электрода при сварке углового соединения с наружным углом в нижнем положении При выполнении второго, третьего и последующих проходов сварочный ток следует установить на повышенный режим. При выполнении данных проходов используется техника поперечных колебаний электрода. Третий проход должен производиться с более широкой амплитудой колебаний, чем второй. Техника выполнения второго и последующих проходов аналогична выполнению данных проходов при сварке в "лодочку" многопроходным угловым швом. Во время сварки необходимо следить за ограничением ширины поперечных колебаний электрода. Для устранения подрезов рекомендуется производить кратковременную остановку электрода в крайних точках траектории поперечных колебаний. Удостоверьтесь в том, что достигается хорошее сплавление с ранее наложенными слоями и с обеими поверхностями пластины. Последний проход не должен иметь слишком большую высоту. После каждого прохода необходимо тщательно очистить наплавленный металл от шлаковой корки. Сварка стыкового соединения со скосом кромок на подкладке в нижнем положенииДанный тип сварного соединения достаточно часто применяется при сварке трубопроводов, сосудов высокого давления и корабельных конструкций. Сварка данного соединения производится на обратной полярности. Для первого прохода устанавливается невысокое значение сварочного тока. Положение электрода должно соответствовать изображенному на рис. 13. Сварка производится узким валиком без поперечных колебаний электрода. Во время сварки необходимо следить за тем, чтобы обеспечить хорошее сплавление с подкладкой и поверхностями разделки в корневой части соединения. Поверхность шва должна быть максимально плоской. Рис. 13. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в нижнем положении Второй, третий и последующие проходы могут производиться при повышенных значениях сварочного тока. Перемещение вдоль оси шва не должно быть слишком быстрым, иначе поверхность шва будет неровной, с крупными чешуйками, могут появиться поры. Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва. Сварка стыкового соединения со скосом кромок в нижнем положенииДанный вид соединения часто встречается при сварке трубопроводов, а также при сварке ответственных соединений. Сварка данного соединения производится на обратной полярности. Положение электрода должно соответствовать изображенному на рис. 14. Рис. 14. Положение электрода при сварке стыкового соединения со скосом кромок в нижнем положении На рис. 15а показан порядок наложения слоев/валиков при сварке стыкового соединения со скосом кромок в нижнем положении. Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость. Рис. 15. Сварка стыкового соединения со скосом кромок в нижнем положении: a - порядок наложения слоев; б - траектория движения электрода при выполнении последнего прохода; в - сварное соединение Второй и последующие проходы производятся при повышенных значениях сварочного тока и электродами большего диаметра. Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине. Заключительный проход выполняется тем же типом электрода, что и предыдущие. Техника выполнения такая же, и при выполнении второго и последующих проходов, за исключением того, что при заключительном проходе амплитуда поперечных колебаний электрода будет больше. Для контроля за шириной облицовочного шва необходимо использовать скошенные кромки стыкового соединения. Поверхность облицовочного шва должна быть слегка выпуклой. Сварка нахлесточного соединения в нижнем положенииДанный тип соединения широко используется в промышленности, в частности в резервуарах, строительных и судовых конструкциях. Нахлесточное соединение очень экономично, оно не требует каких-либо значительных затрат на подготовку и сборку. Максимальная прочность нахлесточного соединения достигается при его двухсторонней сварке угловым швом. Сварка данного соединения производится как на прямой, так и на обратной полярности, при этом сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 16. Рис. 16. Сварка нахлесточного соединения в нижнем положении: a - подготовка соединения к сварке; б - положение электрода при сварке однопроходным швом равных толщин; в - положение электрода при втором и третьем проходе при выполнении многопроходного шва; г - положение электрода при сварке разных толщин Для сварки нахлесточного соединения в нижнем положении на прямой полярности требуется поддержание очень короткой дуги, а на обратной полярности - еще более короткой. Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны. Абсолютно необходимым для получения качественного соединения является полное проплавление в корне шва и хорошее сплавление с обеими поверхностями двух пластин. При сварке на прямой полярности верхняя кромка верхней пластины имеет тенденцию к прожогу, поэтому при сварке следует постоянно опасаться как недозаполнения наплавленного валика, так и того, что сварочная дуга недостаточно коротка. Подрезы появляются очень редко. При сварке на обратной полярности следует обратить внимание на поддержание более короткой дуги, а также на устранение возможного подреза, как на плоской поверхности пластины, так и вдоль верхней кромки верхней пластины. Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва. Сварка нахлесточного соединения в горизонтальном положенииСварка нахлесточного соединения в горизонтальном положении однопроходным угловым швом на прямой полярности часто применяется в конструкциях резервуаров и строительных конструкциях. При сварке данного соединения сварочный ток не должен быть слишком большим. Электрод необходимо направлять в корень шва. Положение электрода во время сварки должно соответствовать изображенному на рис. 17. Сварку лучше всего производить с небольшими возвратно-поступательными перемещениями электрода в направлении оси сварного шва, можно также применять незначительные поперечные колебания электрода. Сварочная ванна не должна быть слишком перегрета, ибо это приводит к появлению трещин в металле сварного шва. Рис. 17. Положение электрода при сварке нахлесточного соединения в горизонтальном положении При сварке следует обращать особое внимание на перемещения электрода, с тем, чтобы не допустить появления прожогов кромки пластины, а также на то, чтобы сварочная дуга не контактировала с поверхностью вертикальной пластины вне пределов сварного шва, в противном случае неизбежно появление подрезов. Сварка таврового соединения в нижнем положенииБольшую долю швов, выполняемых на практике сварщиком, составляют угловые швы, выполняемые в нижнем положении. Технология сварки может включать как однопроходную, так и многопроходную сварку всеми типами электродов. Несмотря на то, что электроды, предназначенные для сварки на обратной полярности, не являются лучшим типом электродов для выполнения однопроходных угловых швов, использование этих электродов в подобных целях является достаточно распространенной практикой. При сварке таврового соединения в нижнем положении на прямой полярности сварочный ток должен быть достаточным для получения обширной сварочной ванны. При сварке на обратной полярности сварочный ток должен быть несколько меньше. Положение электрода при сварке на прямой полярности должно соответствовать изображенному на рис. 18а, на обратной полярности - рис. 18б. Рис. 18. Положение электрода при сварке таврового соединения в нижнем положении: a - на прямой полярности; б - на обратной полярности Электрод должен быть направлен в корень сварного соединения. При сварке на обратной полярности длина дуги должна быть меньше. Перемещение электрода должно производиться равномерно на всем протяжении стыка, не теряя сварочной ванны. Однако некоторые сварщики предпочитают использовать при этом небольшие возвратно-поступательные перемещения электрода в направлении оси шва. Это может оказать положительное влияние в виде предварительного подогрева свариваемых кромок и корневой части соединения, находящихся перед движущимся электродом, улучшит формирование наплавленного металла на вертикальной плоскости пластины, а также будет способствовать предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. При сварке на прямой полярности подрезы никогда не являются проблемой. Сварка на обратной полярности требует обеспечения повышенных мер по исключению подрезов. Сварка таврового соединения в нижнем положении многопроходным швомКрупные угловые швы очень часто выполняются путем многократного наложения узких валиков без поперечных колебаний электрода. В большинстве случаев облицовочный слой или последний валик выполняются без поперечных колебаний электрода, в некоторых случаях требуется, чтобы последний проход выполнялся с поперечными колебаниями. В частности, таковы требования при сварке трубопроводов и сосудов высокого давления. Сварка может выполняться как на прямой, так и на обратной полярности сварочного тока. При выполнении данного соединения сварочный ток устанавливается таким же, как и при сварке узким однопроходным швом. Положение электрода будет изменяться в зависимости от последовательности наложения слоев (рис. 19а). Перемещение электрода аналогично перемещению при сварке однопроходным швом. Расположение или раскладка валиков по сторонам должны производиться таким образом, чтобы облицовочный слой точно соответствовал заданному размеру катета углового шва. Порядок наложения слоев показан на рис. 19б. Рис. 19. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении (а) и порядок наложения слоев (б) Техника выполнения облицовочного слоя достаточно сложна. Сварочный ток не должен быть слишком мал. Положение электрода должно соответствовать изображенному на рис. 20а. Чешуйки укладываются в диагональной плоскости. Наложение капель металла производится только при движении электрода вниз. Перемещение электрода вверх должно производиться быстро, на максимально растянутой дуге, но без обрыва дуги. Рис. 20. Положение электрода при выполнении облицовочного слоя (а) и траектория колебательных движений электрода (б) Указателями ширины перемещения электрода при сварке облицовочного слоя могут служить две параллельные кромки ранее выполненных сварных валиков. Для предотвращения появления подрезов необходимо проводить задержки электрода на верхней и нижней кромках сварного шва. Необходимо помнить, что при многопроходной сварке требуется тщательная очистка от шлаковой корки каждого наложенного слоя. При сварке на обратной полярности могут возникнуть значительные затруднения, связанные с появлением подрезов. Избавиться от этих проблем можно всеми ранее описанными способами. Сварка таврового соединения в нижнем положении многопроходным швом с применением поперечных колебаний электродаНа практике довольно часто встречаются случаи, когда необходимо производить сварку угловых швов большого сечения в нижнем положении. Обычно для этого используют многопроходную сварку с применением техники поперечных колебаний электрода. Наиболее часто такие швы встречаются при судостроительных и монтажных работах. Сварка данного типа соединения производится на обратной полярности. Сварочный ток устанавливается большим. Положение электрода должно соответствовать изображенному на рис. 21. Первый проход выполняется так же, как и в случае обычной однопроходной сварки угловых швов. Поверхность первого валика должна быть максимально плоской. Рис. 21. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении с применением поперечных колебаний электрода Второй шов накладывается с поперечными колебаниями электрода поверх первого. Электрод должен направляться на вертикальную пластину, с тем, чтобы обеспечить перенос металла с электрода на эту поверхность. Поперечные колебания электрода не должны выходить за пределы требуемой ширины выполняемого шва. В противном случае возможно появление подрезов. Необходимо обеспечить хорошее сплавление накладываемых швов с поверхностью ранее наплавленных слоев и с поверхностью свариваемой пластины. Сварка стыкового соединения со скосом кромок на подкладке в горизонтальном положенииДанное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, резервуаров, а также при судостроительных работах. Сварка производится на обратной полярности как узкими валиками без поперечных колебаний, так и с поперечными колебаниями электрода. Первый проход выполняется на повышенных значениях сварочного тока без поперечных колебаний электрода. Положение электрода должно соответствовать изображенному на рис. 22. При сварке необходимо обеспечить гарантированное сплавление с подкладкой, а также с кромками корневой части соединения. Рис. 22. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в горизонтальном положении Второй и все последующие проходы могут выполняться с еще большими значениями сварочного тока. Положение электрода при сварке узкими валиками без поперечных колебаний электрода должно соответствовать изображенному на рис. 22. Очень важно, чтобы все швы имели хорошее сплавление с поверхностью ранее наложенных слоев, а также с поверхностью кромок разделки. Необходимо следить за предотвращением появления подрезов. Сварка стыкового соединения со скосом кромок в горизонтальном положенииДанное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, а также ответственных стыковых соединений. При выполнении некоторых работ иногда предъявляются требования к тому, чтобы данные швы выполнялись с поперечными колебаниями электрода, однако в большинстве случаев применяется сварка узкими валиками без поперечных колебаний электрода.