|

|

Способы пайкиПайка для начинающих / ХабрМои отношения с радио- и микроэлектроникой можно описать прекрасным анекдотом про Льва Толстого, который любил играть на балалайке, но не умел. Порой пишет очередную главу Войны и Мира, а сам думает «тренди-бренди тренди-бренди...». После курсов электротехники и микроэлектроники в любимом МАИ, плюс бесконечные объяснения брата, которые я забываю практически сразу, в принципе, удается собирать несложные схемы и даже придумывать свои, благо сейчас, если неохота возиться с аналоговыми сигналами, усилениями, наводками и т.д. можно подыскать готовую микро-сборку и остаться в более-менее понятном мире цифровой микроэлектроники. К делу. Сегодня речь пойдет о пайке. Знаю, что многих новичков, желающих поиграться с микроконтроллерами, это отпугивает. Но, во-первых, можно воспользоваться макетными платами, где просто втыкаешь детали в панель, без даже намека на пайку, как в конструкторе. Так можно собрать весьма кучерявое устройство. Но иногда хочется таки сделать законченное устройство. Опять-таки, не обязательно «травить» плату. Если деталей немного, то можно использовать монтажную плату без дорожек (я использовал такую для загрузчика GMC-4). Но вот паять таки придется. Вопрос как? Особенно, если вы этого никогда раньше не делали. Я, возможно, открою Америку, но буквально несколько дней назад я сам для себя открыл волшебный мир пайки без особого геморроя. До сего времени мое понимание сути процесса ручной пайки было следующим. Берется паяльник (желательно с жалом не в форме шила, а с небольшим уплощением, типа лопаточки), припой и канифоль. Для запайки пятачка, ты берешь капельку припоя на паяльник, макаешь паяльник в канифоль, происходит «пшшшшш», и пока он идет, ты быстро-быстро касаешься паяльником места пайки (деталь, конечно, должна быть уже вставлена), и после нескольких мгновений разогрева припой должен каким-то волшебным образом переходить на место пайки. Увы, у меня такой метод работал очень плохо, практически не работал. Детали нагревались, но припой никуда с паяльника не переходил. Очевидно, что проблема была в катализаторе, то есть канифоли. Того «пшшшшш», что я делал, опуская конец паяльник в канифоль, явно не хватало, чтобы «запустить» процесс пайки. Пока ты тащишь паяльник к месту пайки, вся почти канифоль успевает сгореть. Именно поэтому, кстати, мне была совершенно непонятна природа припоя, внутри которого уже содержится флюс (какой-то вид катализатора, типа канифоли). Все равно, в момент набирания припоя на паяльник весь флюс успевает сгореть. Экспериментальным путем я нашел несколько путей улучшить процесс:

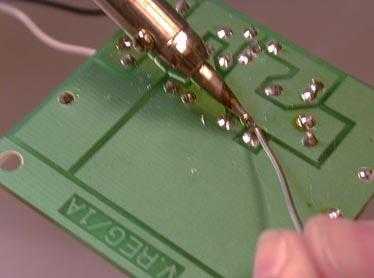

Итак, мы почти уже у цели. Я так подробно все пишу, так как, честно, для меня это было прорыв. Как я случайно открыл, все, что нужно для пайки несложных компонент — это паяльник, самый обычный с жалом в виде шила:

и припой c флюсом внутри:

ВСЕ! Все дело в процессе. Делать надо так:

Ключевой момент тут, как вы уже поняли, это подача припоя и флюса прямо на место пайки. А «встроенный» в припой флюс дает его необходимое минимальное количество, сводя засирание платы к минимуму.

Ясное дело, что время ожидания на каждой фазе требует хотя бы минимальной практики, но не более того. Уверен, что любой новичок по такой методике сам запаяет Maximite за час. Напомню основные признаки хорошей пайки:

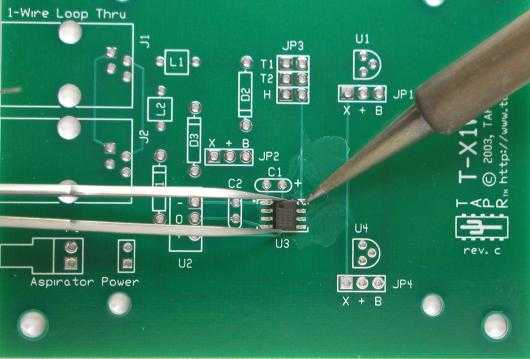

Стоит заметить, что все выше сказанное относится к пайке элементов, которые вставляются в отверстия на плате. Для пайки планарных деталей процесс немного более сложен, но реален. Планарные элементы занимают меньше места, но требуют более точного расположения «пятачков» для них. Планарные элементы (конечно, не самые маленькие) даже проще для пайки в некотором роде, хотя для самодельных устройств уже придется травить плату, так как на макетной плате особого удобства от использования планарных элементов не будет. Итак, небольшой, почти теоретический бонус про пайку планарных элементов. Это могут быть микросхемы, транзисторы, резисторы, емкости и т.д. Повторюсь, в домашних условиях есть объективные ограничения на размер элементов, которых можно запаять обычным паяльником. Ниже я приведу список того, что лично я паял обычным паяльником-шилом на 220В. Для пайки планарного элемента уже не получится использовать припой на ходу, так как его может «сойти» слишком много, «залив» сразу несколько ножек. Поэтому надо предварительно в некотором роде залудить пятачки, куда планируется поставить компонент. Тут, увы, уже не обойтись без жидкого флюса (по крайне мене у меня не получилось). Фаза 1 Капаете немного жидкого флюса на пятачек (или пятачки), берете на паяльник совсем немного припоя (можно без флюса). Для планарных элементов припоя вообще надо очень мало. Затем легонько касаетесь концом паяльника каждого пятачка. На него должно сойти немного припоя. Больше чем надо, каждый пятачек «не возьмет». Фаза 2 Берете элемент пинцетом. Во-первых, так удобнее, во-вторых пинцет будет отводить тепло, что очень важно для планарных элементов. Пристраиваете элемент на место пайки, держа его пинцетом. Если это микросхема, то надо держать за ту ножку, которую паяете. Для микросхем теплоотвод особенно важен, поэтому можно использовать два пинцета. Одним держишь деталь, а второй прикрепляешь к паяемой ножке (есть такие пинцеты с зажимом, которые не надо держать руками). Второй рукой снова наносишь каплю жидкого флюса на место пайки (возможно немного попадет на микросхему), этой же рукой берешь паяльник и на секунду касаешься места пайки. Так как припой и флюс там уже есть, то паяемая ножка «погрузится» в припой, нанесенный на стадии лужения. Далее процедура повторяется для всех ног. Если надо, можно подкапывать жидкого флюса.

Когда будете покупать жидкий флюс, купите и жидкость для мытья плат. Увы, при жидком флюсе лучше плату помыть после пайки. Сразу скажу, я ни разу не профессионал, и даже не продвинутый любитель в пайке. Все это я проделывал обычным паяльником. Профи имеют свои методы и оборудование. Конечно, пайка планарного элемента требует куда большей сноровки. Но все равно вполне реально в домашних условиях. А если не паять микросхемы, а только простейшие элементы, то все еще упрощается. Микросхемы можно покупать уже впаянные в колодки или в виде готовых сборок. Вот картинки того, что я лично успешно паял после небольшой тренировки. Это самый простой вид корпусов. Такие можно ставить в колодки, которые по сложности пайки такие же. Эти элементарно паяются по первой инструкции. Следующие два уже сложнее. Тут уже надо паять по второй инструкции с аккуратным теплоотводом и жидким флюсом. Элементарные планарные компоненты, типа резисторов ниже, весьма просто паяются: Но есть, конечно, предел. Вот это добро уже за пределами моих способностей. Под занавес, пару дешевых, но очень полезных вещей, которые стоит купить в дополнение к паяльнику, припою, пинцету и кусачкам:

Успехов в пайке! Запах канифоли — это круто! Пайка — Способы и методыВ работах [3, 6] рассмотрены возможности и перспективы применения композиционных материалов при пайке. Композиционная структура в шве может быть получена за счет применения композиционного припоя, при диспергировании паяемых материалов или в процессе диффузионной пайки. Наполнитель в большинстве случаев обеспечивает основные физико-механические, в частности, прочностные свойства. Матрица может вводиться в припой в виде порошков или покрытий, которые наносятся на паяемые поверхности. По способу введения в зазор композиционные припои подразделяются на четыре основных вида применяемые в виде многослойных покрытий используемые в виде фасонных или простых профилей (фолы, лент, втулок и т. д.), получаемых методами порошковой или волокнистой металлургии в сочетании с обработкой давлением (прокатка, штамповка после пропитки матрицей порошков или волокон) методами нанесения покрытий на профили и т. д. применяемые в виде смеси порошков или паст, которые обычно вводят в зазор непосредственно перед пайкой комбинированные способы — сочетания приведенных выше видов. [c.55]Экспериментальные данные и опыт эксплуатации сварочных машин на промышленных предприятиях показывают, что эффективность работы механической колебательной системы в значительной мере зависит от качества соединения преобразователя с волноводом — концентратором. В колебательных системах, используемых в машинах для ультразвуковой сварки, получил распространение единственный метод соединений — пайка. Другие способы (склеивание, применение резьб, сварка и т. п.) широкого практического распространения не получили (за исключением колебательных систем для микросварки). [c.95] Справочник содержит сведения о составе и свойствах металлов и сплавов и методах их обработки. Систематизирован справочный материал по организации и технологии производства, типизации технологических процессов, точности и чистоте механической обработки, различным способам сварки, пайки и склеивания. Даны практические рекомендации по работе на металлообрабатывающих станках, обработке конусов, нарезанию резьб, пользованию делительными головками. Имеются данные для выбора приспособлений, инструментов, абразивов и паст. Приведены справочные сведения об элементах технического нормирования и условных обозначениях на чертежах. [c.2] Пайка погружением. Способ напайки твердосплавных пластинок на корпус инструмента методом погружения в расплавленный припой находит применение при изготовлении многолезвийных инструментов. Этот способ напайки обеспечивает прочное и надежное крепление пластинок и исключает местный перегрев их, наблюдаемый при высокочастотной напайке. [c.154] Пайка в горизонтальном положении (шов расположен горизонтально на вертикальной плоскости) уступает по прочности пайке в нижнем и вертикальном положениях. Применять этот метод рекомендуется только в исключительных случаях. Для увеличения прочности соединений, полученных при этом способе пайки, применяют специальные соединения спаиваемых листов (рис. 45). Разделка в таких соединениях заливается расплавленным свинцом с прутка. [c.160] Следует отметить, что обработка в цинкате натрия имеет и ряд существенных недостатков. Сцепление гальванических покрытий при этом способе не является достаточно высоким и покрытия, полученные этим методом, лучше использовать для деталей, эксплуатируемых в легких и средних -словиях, не подвергающихся пайке, температурным перепадам и т. п. [c.9] Некапиллярная пайка. Из всех разновидностей некапиллярной пайки наибольшее применение получили методы пайкосварки. Эти методы отличаются от капиллярной пайки главным образом способом подготовки кромок, аналогичной принятой при сварке, и, как указывалось выше, характером заполнения разделки припоем. В последние годы значительное развитие в Советском Союзе получили способы пайкосварки чугуна и, в частности, низкотемпературные процессы пайкосварки чугуна латунными и чугунными прутками. [c.178] Наиболее распространенные методы пайки в зависимости от способа нагрева деталей делят на несколько видов. В свою очередь виды пайки в зависимости от применяемого припоя разделяют на две группы пайка мягкими припоями и пайка твердыми припоями. [c.101] По технологическим возможностям пайка - уникальный способ, посредством которого можно соединять различные сочетания используемых в технике металлов и сплавов, керамику, стекло, кварц, алмаз, графит, полупроводниковые и другие неметаллические материалы, а также их сочетания с металлами. Технологические, а во многих случаях и экономические, преимущества способов пайки определяют ее конкурентоспособность с другими методами соединения. [c.192] Металлургическая совместимость оценивается, как правило, на основе анализа двойных диаграмм состояния для компонентов, входящих в свариваемый материал. Возможность того, что в реальных условиях процесса сварки успеют реализоваться закономерности, следующие из равновесных диаграмм состояния, зависит в определенной степени от способа и режима сварки. Основные методы сварки по мере их ухода от условий, соответствующих условиям построения диаграмм, можно расположить в следующем порядке шлаковые, газовые, дуговая, плазменная, электронно-лучевая, лазером, контактная точечная и шовная, пайка, контактная стыковая, высокочастотная, трением, ультразвуком, диффузионная, взрывом, магнитно-импульсная холодная. Последовательность их расположения носит в определенной степени условный характер, так как при одном и том же методе, но при разных режимах можно иметь сильно различающиеся картины металлургического взаимодействия. [c.444] Возможности и особенности метода. Метод пригоден для контроля изделий широкой номенклатуры независимо от способа соединения слоев (пайка, термодиффузионное сцепление, склеивание). Контроль изделий с малым коэффициентом затухания УЗК (металлы) проводится обычно при одном положении излучателя относительно контролируемой конструкции. При проверке изделий с большим коэффициентом затухания (содержащих неметаллические слон) изделие последовательно возбуждают в нескольких точках. Отсутствие необходимости в сканировании обусловливает высокую производительность метода. [c.304] Эвтектическая диффузионная пайка боралюминия. Для соединения деталей из боралюминия между собой или с элементами конструкций из алюминиевых сплавов возможно использование способа эвтектической диффузионной пайки, заключающегося в нанесении тонкого слоя второго металла, образующего в результате взаимной диффузии эвтектику с металлом матрицы. В зависимости от состава матричного алюминиевого сплава могут быть использованы следующие металлы, образующие эвтектику серебро, медь, магний, германий, цинк, имеющие температуры образования эвтектик с алюминием 566, 547, 438, 424 и 382° С соответственно. В результате дальнейшей диффузии металла покрытия в основной металл концентрация его снижается, и температура плавления в зоне соединения постепенно повышается, приближаясь к температуре плавления матрицы. Таким образом, паяные соединения способны работать при температурах, превышающих температуру пайки. Однако необходимость строгого регламентирования толщины покрытия, а также чистоты покрытия и покрываемой поверхности, использование для получения таких покрытий метода вакуумного напыления делают этот процесс экономически нецелесообразным. [c.192] В связи с проблемой использования титановых сплавов в качестве материала рабочих лопаток последних ступеней мощных паровых турбин неизбежно встает вопрос о способах их соединения со скрепляющими связями. Пайка рабочих лопаток из титана обычными методами с использованием газовых горелок не может быть выполнена в связи с высокой реакционной способностью титана и образованием при пайке на поверхности детали толстого слоя окислов. Выход в данном случае был найден введением операции никелирования мест, подлежащих пайке. При наличии никелевого покрытия пайка титановых лопаток может быть выполнена обычным методом с использованием серебряного припоя. [c.152] В табл. 17 приводятся различные методы пайки, в табл. 18 — состав и назначение припоев в табл. 19 указаны рекомендуемые в приборостроении флюсы и способы удаления их остатков с паяных швов. [c.901] Гидропескоструйная и дробеструйная обработки — весьма эффективные и экономичные методы. Очистку поверхности обдувкой песком или дробью применяют при подготовке к пайке деталей с большой или сложной по форме поверхностью. Этот способ используют обычно для очистки деталей из железа п его сплавов алюминиевые, магниевые, цинковые сплавы таким способом не очищаются. [c.201] Нанесение покрытий на магниевые сплавы гальваническим путем, как показывает практика, сопряжено со значительными трудностями. Надежное покрытие магниевых сплавов практически любым металлом обеспечивает ионный способ нанесения в тлеющем разряде. Покрытие изделия паяют методами и припоями, применяемыми для пайки металла покрытия. [c.269] Использование графитовых и комбинированных конструкций определяется способом их соединения. Известно механическое крепление, склеивание, сварка и пайка. Пайка является наиболее технологичным и экономически выгодным методом соединения графи- [c.276] Сварка металлов, наряду с пайкой и склеиванием, относится к наиболее распространенным методам получения неразъемных соединений. Среди всех способов, используемых с этой целью (в том числе механических), сварка, при правильном ее выполнении, обеспечивает наиболее прочные соединения, иногда превосходящие по прочности соединяемые металлы. [c.91] Для определения качества паяных соединений, пригодности способов, режимов и материалов, используемых при пайке, применяют следуюпще методы механических испытаний [c.247] В последнее время появились новые методы пайки, использующие различные виды электрического нагрева т. в. ч., электронный луч, нагрев в методических печах, пайка с использованием ультразвука и др. Эти способы нагрева в сочетании с использованием [c.111] Способы соединения деталей применяют самые различные разъем ные — соединения на резьбе (болтовые, винтовые), клиновые, шпоноч ные, байонетные (безрезьбовые) и неразъемные — соединения на заклепках, методами сварки, пайки, запрессовки, опрессовки и т. д. [c.6] Назначение. При пайке детали соединяются расплавленным припоем, который представляет собой металл или сплав. Температура плавления припоя ниже температуры плавления соединяемых деталей. Перед пайкой соединяемые детали тщательно очищают от грязи, жира и окисной пленки. Для предотвращения появления окисной пленки в процессе паяния применяют специальные флюсы. Пайкой соединяют углеродистые и легированные стали, чугун, цветные металлы и сплавы, благородные металлы и т. п. осуществляют соединение металлов со стеклом, кварцем или резиной, для этого поверхность неметаллической детали предварительно покр111-вают контактным методом слоем серебра или графита, на который затем наносится слой меди, осаждаемый гальваническим способом. [c.407] В соответствии с ГОСТ 17349—79 установлена классификация способов пайки по условиям заполнения зазора и механизму образования паяного шва. Способы пайки подразделяются также по источникам нагрева и методам удаления окнсной пленки. [c.43] К трудностям, возникающим при склеивании деталей из ПМ, относят [37] незаинтересованность их изготовителей в проведении на стадии формования мероприятий, облегчающих соединение, а также наличие большого числа методов подготовки одного и того же материала. В литературе отмечают также предубеждение некоторых работников против клеевых соединений, обусловленное неинформиро-ванностью и отсутствием специальных знаний. Так, не совсем справедливым считают представление о склеивании как о сложном и дорогостоящем процессе [42]. Эксперименты в течение одного года по применению различных способов соединения по отношению к партии изделий в количестве 200 штук, относящихся к областям точной механики или электротехники, показали, что расходы на проведение процесса склеивания стальных и алюминиевых деталей выше (условный фактор стоимости 1,7) только расходов на контактную точечную сварку (фактор стоимости 1) и на рельефную сварку (фактор стоимости 1,3). Более высокий, чем для склеивания, уровень расходов характерен для различных видов клепки, выполнения винтовых и болтовых соединений, пайки твердым припоем и сварки в среде защитного газа. Высокая экономичность достигается при склеивании деталей типа вал-втулка (табл. 7.1). [c.445] Распространенные формы деформируемых полуфабрикатов прокатанная плита (обозначается буквой Р) плакированная плита (P )-, лист и лента (5) плакированные лист и лента (С) пруток, прессованная полоса и профиль ( ) круглые прессованные трубы и профили полого сечения (1 ) тянутые трубы (Г) проволока (G) пруток для заклепок R) пруток для болтов и гаек (В) поковкн и кузнечные заготовки (/ ). Алюминий льют в землю или в металлические формы, называемые кокилями. Наиболее часто используют обычное литье и литье под давлением. Полуфабрикаты (прокатанная плита, лист, прессованные профили, тянутые трубы и т, д.) можно изготовлять из алюминия и алюминиевых сплавов гюсредством всех известных процессов, модифицированных а зависимости от термообработки или состояния материала. Соединение деталей можно осуществлять механическими способами (например, заклепками или болтами), а также с помощью пайки высокотемпературными (твердыми) и низкотемпературными припоями, сварки н клея. В тех случаях, когда важное значенк-е имеет коррозиониая стойкость сварных соединений, особенно подходящим методом является аргоно-дуговая сварка (вольфрамовым или плавящимся электродом) 2]. [c.79] Многообразие впдов паяемых материалов и условий применения пайки, связанных с характером и видом изделия, а также типом производства (индивидуальное, серийное, массовое), вызывают применение большого числа разнообразных способов пайки. Методы пайки отличаются один от другого способо м подвода тепла к месту пайки и характером применяемого оборудования. Классификация методов пайки по способу нагрева приводится на схеме 13.2. Выбор пайки предопределяет характер технологического процесса. [c.292] Для защиты поверхности платы, где в дальнейшем не потребуется пайка, наносится маска. Существует несколько типов масок и методов их нанесения. Фоточувствительная маска наносится тем же способом, что и фоторезист, и обеспечивает вьюокую точность процесса. Шелкографический способ нанесения не обладает такой точностью, но материал маски более пластичен [c.156] Применяют самые различные способы соединения деталей разъемные — соединения на резьбе (болтовые, винтовые), клиновые, шпоночные, байонетные (безрезьбовые) и неразъемные — соединения на заклепках, полученные методами сварки, пайки, запрессовки, опрессовки, склеивания, сшивания и т. д. [c.7] Наиболее простой и дешевой операцией для защиты серебра является пассивирование поверхности в растворах бихроматов. Многие исследователи отмечают, что эта пассивная пленка мало влияет на электрическое сопротивление. Существует два метода /юлуче-ния хроматных пленок химический и электрохимический. При последнем способе посеребренное изделие завешивается в качестве катода в раствор бихромата калия в смеси с карбонатом. При химическом пассивировании используется хромовая кислота или растворимая соль шестивалентного хрома К2СГ2О7. При этом методе хроматная пленка хорошо сцеплена с основным металлом, но зато электрохимическим методом можно получить более толстые пленки. На качество этих пленок влияет концентрация хрома, pH раствора н режим процесса температура, плотность тока и перемешивание. Поверхность изделия перед хроматированием должна быть активирована в кислоте или в щелочи. Полученная пленка, по данным многих авторов, не увеличивает переходного сопротивления и не препятствует пайке изделий. [c.29] Алюминий весьма активно окисляется и покрывается тонкой оксидной пленкой с большим электрическим сопротивлением (см. 6-20). Эта пленка предохраняет алюминий от дальнейшей коррозии, но создает большое переходное сопротивление в местах контакта алюминиевых проводов и делает невозможной пайку алюминия обычными методами. Для пайки алюмнния применяются специальные пасты-припои или используются ультразвуковые паяльники. В местах контакта алюминия и меди возможна гальваническая коррозия. Если область контакта подвергается действию влаги, то возникает местная гальваническая пара с довольно высоким значением ЭДС, причем полярность этой пары такова, что на внешней поверхности контакта ток идет от алюминия к меди и алюминиевый проводник может быть сильно разрушен коррозией. Поэтому места соединения медных проводников с алюминиевыми должны тщательно защищаться от увлажнения (покрытием лаками и тому подобными способами). [c.202] При пайке в пламени кислородно-ацетиленовых горелок детали нагреваются неравномерно, что увеличивает степень их деформирования, приводит к неприпою отдельных участков шва и снижает герметичность соединений. Наличие слепящего пламени с дутьем затрудняет подачу флюса и наблюдение за процессом, что вызывает повышенный расход припоев и флюсов. Низка также производительность этого метода пайки. Указанные недостатки вызвали необходимость изыскания и применения более совершенных способов пайки, которые будут рассмотрены ниже. [c.279] При эксплуатации термоэлектрогенераторов указанные выше к. п. д. могут уменьшаться из-за изменения свойств материала ветвей термоэлементов и соединений термоэлементов в батарее В настоящее время применяются три способа соединения терме элементов прессование, металлургические методы (пайка, сварка заливка жидким металлом) и жидкометаллический контакт Все три способа обеспечивают срок службы термоэлектрогенера торов более 10 ООО ч. Коэффициенты термического расширения полупроводниковых и коммутирующих материалов должны подби раться близкими по величине во избежание растрескивания кон тактов. [c.111] Третий способ характеризуется применением припоя, сохраняющего композиционную структуру в шве после пайки. Обычно методами волокнистой металлургии получают губчатообраз-пую сетку, состоящую из стальных волокон диаметром 13 мкм и более (длина волокна в 20 раз больше диаметра). Сетку спекают и пропитывают расплавом припоя и прокатывают до нужной толщины (0,05 мм и более). Объемная доля волокна 10—20%, Полученную ленту припоя укладывают на соединяемые поверхности, которые собираются с зазором или без зазора и производят пайку. В качестве припоя используют сплавы 70 % РЬ—30 % Sn и др. Сетку, волокна можно также размещать в зазор а 1 мм с последующей операцией частичного спекания или без нее. Припой (матрица) укладывается около зазора и в процессе пайки пропитывает пористый материал. Аналогично производят пайку с использованием смеси порошков. Применение смесей порошков позволяет паять материалы с большими зазорами и, что особенно важно, соединять разнородные материалы с резко различающимися значениями ТКЛР, снижать напряжения в шве при пайке инструмента, регулировать Teneiib растекания припоя, паять пористые материалы с компакт- [c.57] При 20 °С вольфрам обладает высокой химической стойкостью, но при нагревании выше 400—500 °С — окисляется с образованием трехокиси вольфрама WOj. При пайке вольфрама требуется особо тщательная очистка его поверхности, которую производят механическими средствами или травлением в кислотах. Травить можно в смеси равных частей азотной и фтористоводородной кислот с последующей промывкой в горячей воде или спирте. Очистку можно вести также в горячем растворе едкого натра или электролитическим методом, применяя в качестве электролита разбавленный раствор азотнокислого натрия (NaNOg). Способ очистки выбирают в зависимости от степени окисленности вольфрама. [c.259] Коррозионная стойкость соединений, выполненных по медному покрытию, особенно в коррозионно-активных средах, гораздо ниже, чем по никель-фосфорному покрытию повышается при пайке по цинковым покрытиям и, в частности, по слою цинкового сплава, содержащего 5 % А1. Слой нанесен на поверхность алюминия методом горячего плакирования. Пайку по цинковому покрытию )екомендуется вести припоем типа 10СК 51 с удалением окисных пленок механическим способом или с помощью флюса на основе эвтектики NaOH—КОН, вводимой в количестве до 20 % в глицерин, [c.266] В табл. 8 приведены показатели удельного расхода материалов при пайке и лужении горячим способом элементов электрорадиоаппаратуры. Норму расхода припоя на лужение устанавливают расчетным методом в том случае, если площадь поверхности, подвергаемой обработке, может быть определена практически, в остальных случаях — определяется взвешиванием партии деталей до и после пайки (лужения) с учетом возможного увеличения массы деталей за счет остатков флюса. [c.378] Порядок этапов проектирования технологии пайки дан в общем виде. Если некоторые технологические и вспомогательные материалы или способы пайки задаются заранее, то отдельные этапы их выбора не нужны. При отсутствии необходимого фактического материала иа этапах проектирования необходимо их экспериметальное опре-делеЬне с использованием стандартных методик методами математического планирования эксперимента. [c.275] Метод паянця алюминия с применением ультразвуковых колебаний. Удаление окисной пленки с поверхности алюминия можно успешно осуществить с помощью ультразвука. Вызываемые тем или иным способом в расплавленном припое колебания ультразв) -ковой частоты приводят к нарушению сплошности в слое припоя, к периодическому возникновению и исчезновению огромного количества мелких пузырьков. В тот момент, когда пузырек, возникший непосредственно на поверхности алюминия, исчезает, расплавленный припой с силой ударяется об эту поверхность и разрушает окисную пленку освободившаяся от окислов поверхность алюминия немедленно смачивается расплавленным припоем, что и обеспечивает качественную пайку. Применять флюсы при этом способе паяния, а также предварительно зачищать поверхность алюминия перед пайкой с применением ультразвука не обязательно. Обезжиривать поверхности необходимо. [c.364] Методы пайки - Энциклопедия по машиностроению XXLК цельнометаллическим контактам относятся соединения проводников, осуществленные пайкой или сваркой. Особенностью этих контактов является то, что они не имеют границы, разделяющей оба проводника. Процесс пайки медных, латунных или стальных контактов оловом или обычным оловянно-свинцовым припоем затруднен из-за окисной пленки, препятствующей сплавлению припоя с поверхностью контакта. Пленка удаляется механически или при помощи флюсов в зависимости от применяемого метода пайки. [c.248]Ленты и однослойный лист соединяются посредством одного из трех методов пайкой припоем (твердым), диффузионной или эвтектической сваркой. Пайка выполняется обычными техническими приемами, такими, как пайка погружением или пайка в печи. В одном из вариантов используется предварительный нагрев до 538° С, затем пайка погружением при 593 С в присутствии припоя 718. Ленты, имеющие подложку в виде фольги из припоя, могут паяться в вакууме, при нагреве в герметичной стальной реторте до 565— 610° С и давлении 3,5—14 кгс/сы . [c.90] Современные методы пайки подразделяются на два основных вида [c.564] Особое значение применения в приборостроении ультразвуковой пайки имеет изготовление неразъемного соединения проводов высокого сопротивления (типа нихромов и константанов) с выводами, так как современные методы пайки этих элементов фактически представляют собой не пайку, а заливку соединения припоем. [c.226] ДЛЯ каких металлов рекомендуемые методы пайки [c.442] Современные методы пайки весьма разнообразны и охватывают все марки углеродистых и легированных сталей (в том числе инструментальные и нержавеющие), твёрдые сплавы, серые и ковкие чугуны, медь, никель, алюминий, свинец, вольфрам и и сплавы, благородные и редкие металлы и т. д., причём в широких пределах возможна прочная спайка разнородных металлов. [c.443] В табл. 17 приводятся различные методы пайки, в табл. 18 — состав и назначение припоев в табл. 19 указаны рекомендуемые в приборостроении флюсы и способы удаления их остатков с паяных швов. [c.901] В литейном производстве ультразвуковой метод пайки алюминия и его сплавов применяют для исправления дефектов литья — удаления трещин и раковин. [c.909] Технологичность паяных соединений. Прочность паяного соединения определяется качеством паяного шва, которое в основном зависит от конструкции узла, материала соединяемых деталей, выбора припоя и метода пайки. В процессе пайки происходит взаимное растворение и диффузия основного металла и расплавленного припоя. Для обеспечения высокого качества пайки расплавленный припой должен хорошо смачивать и растекаться по поверхностям соединяемых деталей. Смачивание является первой стадией молекулярного взаимодействия жидкого припоя с поверхностным слоем металла соединяемых деталей. Смачивание проявляется в частичном или полном растекании жидкой капли по поверхности твердого тела. [c.470] КОЙ форме обучения обычно назначается помощник мастера или руководитель группы, который должен быть подготовлен для обучения и располагать для этого достаточным временем. Для обучения на рабочем месте рабочий должен обладать навыками в выполнении работы. Так, например, обучающийся сборке электронных элементов уже должен уметь применять методы пайки и должен быть знаком с общими методами сборки. При обучении на рабочем месте необходимо применять эти навыки при выполнении определенных сборочных операций. В производственном обучении на рабочем месте особенно эффективны наглядные учебные пособия. [c.203] Широкое распространение получил метод пайки магниевых сплавов погружением в расплавленный флюс. Собранные в приспособления узлы нагревают в печи до 400—450°С, а затем на 1— [c.269] Соединения, полученные этим методом, обладают достаточной герметичностью, предел прочности соединений внахлестку до 50 МПа. Отмечается нестабильность механических характеристик. Содержание галлия в составе паст дает возможность получать температуру распайки значительно более высокую, чем температура пайки. Особенность этого метода пайки заключается также в возможности получения паяных соединений при 150—600 °С, что расширяет диапазон применения пайки. [c.270] Разновидностью этого метода пайки является контактно-реактивная пайка сопротивлением с удалением жидкой фазы. Этим методом соединяют изделия встык. Продолжительность нагрева составляет доли секунды (например, для детали диаметром 10 мм время нагрева при пайке 0,45 с). Этот метод обеспечивает получение высокопрочных соединений, сохранение чистоты соединяемых поверхностей и в значительной степени свойств основного металла. [c.270] Припоями называют сплавы металлов, применяемые для соединения между собой различных деталей, узлов и изделий, преимущественно металлических, методом пайки. [c.107] Применяются изделия, покрытые припоем, температ>фа плавления которого ниже температуры плавления сердцевины, и это качество используется для соединения деталей в узлы методом пайки. В частности, в качестве припоя находит применение сплав системы А1 — Si, температура которого позволяет проводить пайку под слоем флюса. [c.24] Современные методы пайки [21] значительно расширили технические возможности выполнения соединений. Пайку применяют при изготовлении камер сгорания жидкостных реактивных двигателей, лопаток турбин, топливных и масляных трубопроводов, деталей ядерных реакторов и других конструкций из тугоплавких металлов (молибдена, ниобия, тантала, вольфрама), плохо поддающихся сварке. [c.169] Пайка электросопротивлением (рис. 29.4). Как видно из рисунка, при этом методе пайки можно использовать машины для контактной сварки (рис. 29.4, а) и сварочные трансформаторы (рис. 29.4, б). В обоих случаях нагрев осуществляется в результате выделения теплоты в месте контакта между деталями, где величина сопротивления максимальна. [c.535] Недостатком метода пайки погружением в расплавленный припой и волной является расходование большого количества припоя. Кроме того, при погружении деталей в припой неизбежно облуживание всей поверхности деталей. Для уменьшения расхода припоя на поверхности деталей, не подлежащих пайке, наносят различные покрытия, маски из эпоксидных смол, эмалей и другие минеральные и органические покрытия. [c.536] Панельные конструкции могут изготавливаться из листового и сортового проката (уголки, швеллеры, трубы, профили, двутавры и т. п.) методами пайки элементов твердым припоем (на основе меди), диффузионной сваркой или сваркой взрывом. Полые панели сваркой взрывом изготавливают, размещая облицовочную пластину со сварочным зазором к несущим элементам. На облицовочной пластине [c.165] Металлические присадочные материалы с температурой плавления ниже 450 °С используются для получения методом пайки прочного соединения двух металлических деталей с более высокой температурой плавления. [c.301] В заключение следует отметить, что соединение боралюминия, упрочненного борсиком с алюминием иди с титаном методом пайки очень перспективно для соединения силовых элементов нз боралюминия в законцовках конструкционных фитингов. При этом хорошие результаты были получены как при пайке в печи с припоями в виде фольг, так и пайкой погружением с применением проволоки. Прочность на срез алюминиевых сплавов-припоев при комнатной температуре равна 14 кгс/мм - , и пайка может осуществляться по стандартной технологии на существу-юш ем оборудовании. [c.450] НОВЫЕ МЕТОДЫ ПАЙКИ [c.111] В последнее время появились новые методы пайки, использующие различные виды электрического нагрева т. в. ч., электронный луч, нагрев в методических печах, пайка с использованием ультразвука и др. Эти способы нагрева в сочетании с использованием [c.111] Новые методы пайки дают возможность использовать деталь в изделиях без последующей механической обработки. [c.112] Использование новых методов пайки дает возможность получать соединения тугоплавких металлов и металлов, обладающих особыми свойствами. Из таких металлов могут быть изготовлены в условиях вакуума или действия высокотемпературных газовых потоков тонкостенные конструкции, подвергающиеся воздействию высоких температур. Пайка в современном состоянии удовлетворяет всем требованиям производства с точки зрения экономики, так как использование паяных соединений способствует уменьшению трудоемкости и снижению стоимости изделия. [c.112] Пайка при помощи паяльника. Наиболее известным и широко используемым методом пайки мягкими припоями является пайка паяльниками. В промышленности используется много различных конструкций паяльников для ручной пайки. В усовершенствованных конструкциях паяльников обеспечивается механизированная подача припоя и его дозировка. [c.114] Метод пайки с приложением внешних сил. Этот метод пайки применяется к парам металлов,, способным образовывать между собой эвтектики или непрерывный ряд твердых растворов с минимумом на линии температур плавления. Так, например, медь и серебро образуют сплав с температурой плавления около 780° С (1053° К). [c.119] Современные методы пайки конструкционных материалов, имеющих различные физико-химические свойства, обеспечивают сохранение или незначительное изменение их исходных свойств. [c.28] Метод пайки, когда режим и условия процесса обеспечивают развитие диффузии между основным металлом и припоем (диффузионная пайка), имеет значительное распространение. Продолжительность выдержки при диффузионной пайке обычно исчисляют с момента возникновения равновесной концентрации в зоне сплавления до исчезновения жидкой фазы в шве при температуре пайки, т. е. временем изотермической кристаллизации. Последующая выдержка полученного соединения при температуре пайки или при другой температуре с целью повышения свойств соединения является его термообработкой, так как процесс идет в твердой фазе при отсутствии характерной для пайки жидкой прослойки в зазоре. [c.82] Результаты испытаний показывают, что кратковременная прочность (образцов с ремонтных участков приближается к прочности основного сплава ЖС6К (см. табл. 117). Таким образом, разработанная технология приемлема для ремонта литейных дефектов методом пайки. [c.445] Для соединения материалов, не образующих химической связи, необходимо ввеспг промежуточное тело — связку , взаимно растворимое с этими материалами. Для соединения нитрида и карбо-нитрида бора с тугоплавкими металлами был разработан метод пайки с применением в качестве материала припоя тугоплавких соединений, химически активных по отношению к этим материалам. [c.52] При пайке в пламени кислородно-ацетиленовых горелок детали нагреваются неравномерно, что увеличивает степень их деформирования, приводит к неприпою отдельных участков шва и снижает герметичность соединений. Наличие слепящего пламени с дутьем затрудняет подачу флюса и наблюдение за процессом, что вызывает повышенный расход припоев и флюсов. Низка также производительность этого метода пайки. Указанные недостатки вызвали необходимость изыскания и применения более совершенных способов пайки, которые будут рассмотрены ниже. [c.279] При эксплуатации термоэлектрогенераторов указанные выше к. п. д. могут уменьшаться из-за изменения свойств материала ветвей термоэлементов и соединений термоэлементов в батарее В настоящее время применяются три способа соединения терме элементов прессование, металлургические методы (пайка, сварка заливка жидким металлом) и жидкометаллический контакт Все три способа обеспечивают срок службы термоэлектрогенера торов более 10 ООО ч. Коэффициенты термического расширения полупроводниковых и коммутирующих материалов должны подби раться близкими по величине во избежание растрескивания кон тактов. [c.111] При пайке алюминиевых сплавов припоями с температурой плавления 375— 620° С применяют флюс 34А пайку цинково-кадмиевым (50/50%) и цинковооловянным (20/80%) припоями производят без флюса, используя ультразвуковой или абразивный метод пайки. [c.329] ТЭГ включает в себя систему подвода теплоты, термоэлектрическую батарею (ТЭБ) с теплоконтактной электроизоляцией и систему отвода теплоты. Теплота внешнего источника (пламя горелки, радионуклид, твэл, водяной пар и др.) подводится к горячему теплоприемнику или теплопроводу, на наружной поверхности которого установлена полупроводниковая термобатарея (низко-, средне-, высокотемпературная, каскадная), состоящая из множества ветвей р- и и-типа проводимости. Последо-вательно-параллельное соединение ветвей (прямоугольных, цилиндрических, радиально-кольцевых) осуществляется коммутационными шинами (алюминий, медь) методом пайки, прессования, диффузионной сварки, плазменного напыления или механическим прижимом. Спаи ТЭБ изолированы от горячего теплопровода и холодного корпуса электроизоляционными пластинами (оксидная керамика, слюда и др.). В некоторых генераторах для повышения надежности дополнительно устанавливается горячая охранная изоляция (плазменное напыление). Для защиты от окисления ТЭБ либо размещается в герметичном чехле, заполненном аргоном или азотом, либо покрывается антисублимационной эмалью, либо запрессовывается в матрицу из диэлектрического материала (слюда, полиамид и др.). Отвод теплоты от холодных спаев ТЭБ осуществляется оребренным холодным радиатором или хладоагентом (вода, антифриз и др.). Конструкция генератора стягивается в пакет при помощи плоских или тарельчатых пружин (р д = 50—300 Па), что позволяет обеспечить качественный тепловой контакт и высокую стойкость к термоциклирова-нию (нагрев — охлаждение). [c.516] Brazing — Пайка твердым припоем. Группа методов пайки, при которых соединения твердых материалов образуются путем нагрева их до определенной температуры с использованием присадочного металла имеющего температуру [c.906] Введение упругих механических колебаний ультразвуковой частоты в рас-пла/вленный припой в процессе пайки или лужения способствует механическому разрушению окисной пленки, постоянно присутствующей на соединяемых деталях, и облегчает смачивание припоем обнажившейся чистой поверхности. При этом 1ультразвуковой пайки (или лужения), позволяет устранить значительные трудности, возникающие при соединении легкоокисляющихся металлов (например, алюминия) обы,чными методами пайки, значительно упрощает работу и повышает качество соединения. Ультразвуковая пайка значительно расширяет возможности применения легкоокисляющихся металлов для изготовления различных изделий, что ра ее было затруднительно. Особый интерес представляет этот метод в современных условиях, когда значительно возрастает число новых легких и специальных сплавов, применяемых в про.мышленности. [c.450] Пайка в Новосибирске: технология вакуумной пайки в производстве фронтового бомбардировщика Су-34: uacrussia — LiveJournal Новые способы обработки металлов активно внедряются на предприятиях ОАК. Новосибирский авиационный завод им. В. П. Чкалова применяет особые методы пайки для изготовления соединений в трубопроводах различных систем самолета. Мы побывали на Новосибирском авиационном заводе им. С. П. Чкалова, чтобы подробнее узнать, как устроен один из самых тонких технологических процессов на производстве – пайка трубопроводов для фронтового бомбардировщика Су-34. По ним в двигатель поступает топливо, передается воздух и жидкости для управления механизацией крыла, выпуска и уборки шасси, а также для защиты самолета от пожара. Титаны технологий

При создании фронтового бомбардировщика Су-34 используется множество сложных технологий обработки металла. При рассказе о них обычно в первую очередь говорят о сварке и пайке. О процессе электронно-лучевой сварки мы писали в одном из недавних номеров (см. «Горизонты», 2016, № 4 (12), с. 36–41). 400-килограммовую конструкцию титановой кабины в специальной вакуумной камере варят роботы. Молодой оператор управляет процессом при помощи джойстика. «Если хотите увидеть один из самых красивых технологических процессов на предприятии, обязательно сходите на пайку», – предложил тогда нам ведущий инженер-технолог Леонид Егорнов. Через несколько месяцев мы вернулись на предприятие, чтобы заглянуть в соседний цех. Установка электронно-лучевой сварки и отжига занимает половину цеха. Она поражает именно своими масштабами, а также высоким уровнем автоматизации, когда вся информация о техпроцессе тут же выводится на экран. Пайка – не менее важная технология, – наоборот, производит впечатление своей компактностью: участок расположен в небольшой комнате площадью около 100 м2. Но сам технический процесс от этого не становится менее интересным. На участке пайки нас встречает Антон Андреев, заместитель начальника слесарно-сварочного цеха. Тщательно вытираем ноги, заходим в небольшое помещение. Аккуратно разложенное оборудование, вымытые полы. Все это скорее ассоциируется с медицинским кабинетом или какой-нибудь космической лабораторией. Хозяева уточняют, что влажная уборка комнаты проводится дважды в день. «Пайка любит чистоту», – замечает Антон Андреев. На кончиках пальцев

Знакомимся со специалистами – старшими мастерами Сергеем Тимкиным и Геннадием Балабатько. На контрасте с участком электронно-лучевой сварки, костяк которой составляют вчерашние выпускники вузов, коллеги Антона Андреева отдали производству не один десяток лет. Старшие мастера тем временем проводят пайку нескольких десятков трубопроводов для самых разных пневматических и гидравлических систем самолета – пожаротушения, топливо- и маслоподачи. Коллекторы, они же системы трубопроводов, имеют самые разные размеры и площади – от десятков сантиметров до нескольких метров. Задача для специалистов – соединить между собой трубочки разного диаметра, иногда из разных металлов. Необходимо так провести эти операции, чтобы коллектор, или, как называют его между собой рабочие, «паук», безотказно служил на самолете при любых температурах и перегрузках в течение десятков отведенных ресурсом лет. Все дело во множестве тонкостей. Как подготовить деталь? Процессы зашкуривания и обезжиривания каждой трубочки могут длиться десять минут и дольше. Как сделать внутреннюю поверхность идеально гладкой, чтобы добиться равномерного прохождения жидкости? Как производить пайку без прогара? Есть и множество других деталей. Что, например, делать, если вдруг поменялась частота тока? А это случается, если в соседнем цехе вдруг включился большой станок. Сколько времени готовиться к пайке «боевой» детали? Рассказывают, что после месячного отпуска ученики Геннадия Балабатько тренируются на образцах несколько часов и только потом паяют на «чистовую». «Боевые» коллекторы

Размер коллектора, который новосибирцы собирают прямо ту же, на столе, примерно 2,4-1,5 м. После закладки заготовок в камеру из нее откачивается воздух. Затем происходит насыщение объема камеры инертным газом – аргоном. Геннадий надевает толстые резиновые перчатки, начинает пайку. Нажатие педали регулирует нагрев. Процесс пайки одной детали занимает примерно 2–3 минуты. Обычно за один присест выпускается примерно два десятка деталей. В самолете для подачи топлива используются трубы из нержавейки. У них самый крупный диаметр – 32 мм. Меньший диаметр – от 8 до 22 мм – и титан используются для трубопроводов маслосистем и гидравлики. А несколько лет назад процесс еще усовершенствовали. Пайка стыков трубочек небольшого диаметра – от 6 до 16 мм – производится теперь в похожем больше на спичечный коробок аппарате КИТ-25. Аппарат производит вакуумирование шва. Сложные системы (полностью, кстати, российского производства) выдают токи нужной частоты. Сварка здесь происходит гораздо быстрее по сравнению с традиционными методами. Какими бы тонкими ни были соединительные швы, коллекторы выдерживают огромное напряжение. Рабочее давление в трубопроводе – 280 кг/мм. На заводских испытаниях после прохождения неразрушающего контроля система держит 420-килограммовую нагрузку на миллиметр. «Слон наступает на землю с меньшей силой», – шутят в цехе. А трубопроводы обеспечивают бесперебойную подачу жидкости на совершенно разных режимах работы и при очень низкой температуре за бортом самолета. Срок службы современного самолета – несколько десятков лет. За это время он может подвергнуться ремоторизации, программное обеспечение может быть несколько раз перепрокачано, некоторые приборы заменены несколько раз. Но в отличие от многих других устройств, например приборов и двигателей, сделанные в слесарно-сварочном цехе коллекторы исправно работают несколько десятков лет, ровно столько, сколько будет летать сам самолет. Классификация способов пайки | Мир сваркиКлассификация способов пайкиГОСТ 17349-79 устанавливает технологическую классификацию способов пайки и порядок формирования наименования способа пайки. Классификация способов пайки осуществлена по следующим независимым признакам: удалению окисной пленки, получению припоя, заполнению зазора припоем, кристаллизации паяного шва, источнику нагрева, наличию давления на паяемые детали, одновременности выполнения паяных соединений. Классификация способов пайки по признакам приведена в таблице 1. При формировании наименования способа пайки конкретного изделия следует брать из таблицы 1 в порядке сверху вниз по одному наименованию способа пайки от каждого признака. Пример формирования наименования способа пайки конкретного изделия: «Пайка в вакууме композиционным припоем капиллярная диффузионная в печи под давлением ступенчатая».

Литература

Основные методы пайкиПайка – это процесс соединения материалов, незаменимый, в частности, в электронике, автоматике или гидравлике. Этот процесс используется как энтузиастами DIY, так и профессионалами. Характерной чертой процесса пайки, отличающей его от процессов сварки и плавления, является соединение материалов в твердом состоянии. Необходимость неразъемного соединения металлических элементов вынуждает пользователя готовить устройства, которые обеспечат хорошее качество припоя на отдельных элементах. Классификация пайки по температуре плавленияПайка может быть классифицирована по температуре плавления присадочного металла. Мягкая пайкаВыполняется при температуре ниже 450°С (чаще всего около 250°С) с оловянно-свинцовым или оловянно-медным наполнителем. Мягкие припои изготовляют в виде брусков, пластин, проволоки, порошков и паст. Процесс мягкой пайки используется там, где важна не высокая прочность соединения, а его герметичность и хорошая электропроводность. ПайкаПроисходит при температуре выше 450°С медным, серебряным или фосфорным припоем. Пайка обеспечивает герметичное соединение с высокой прочностью на растяжение и ударной вязкостью. Твердые припои выпускаются в виде пластин, полос, стержней, проволоки, стружки или гранул.

Рис. Набор для пайки Rothenberger Turbo 3.0900 В зависимости от металлургии процессов пайка делится на: флюс (с использованием флюс ) и безфлюсовая , в том числе пайка в контролируемых атмосферах (газовое покрытие) и вакууме. Пайка горячим воздухом HotairЭто мягкая пайка, при которой для работы используется горячий воздух, поэтому физический контакт с частями, подлежащими пайке, отсутствует. Пайка горячим воздухом особенно удобна для работы с небольшими и хрупкими деталями. Он отлично работает в процессе распайки компонентов. Процесс пайки осуществляется путем направления горячего воздуха в нужное место. Специальные паяльники Hotair предназначены для пайки горячим воздухом. Разбивка пайки по материалам, подлежащим пайкеПайка меднаяОдин из самых простых способов пайки. Достаточно нагреть материал до температуры 200-250°С и нанести припой. Достаточно простого электрического паяльника или горелки (газ пропан-бутан), чтобы разогреть медь. Флюсы могут использоваться для улучшения процесса пайки. Пайка медных трубПри пайке меди следует упомянуть о пайке медных труб.Правильная пайка медных труб обеспечивает герметичное и прочное соединение, однако требует опыта и твердой руки. Трубы могут быть спаяны мягким припоем или спаяны. Первое решение можно использовать только в системах, где проточная рабочая среда не будет иметь температуру выше 110°С. Пайку можно использовать без ограничений. Чтобы паять трубы правильно, необходимо соблюдать правильную последовательность действий.

Пайка компонентов SMDПроисходит на печатных платах. Эта технология позволяет припаивать к печатной плате компоненты с обеих сторон.Для этого компоненты SMD должны быть точно размещены на печатной плате. Места, где мы будем припаивать, должны быть покрыты пастой. Паста состоит из оловянного припоя и флюса. Подключение требует использования горячего воздуха. Пайка алюминияПайка алюминия незначительно отличается от пайки меди. Однако при пайке алюминия стоит позаботиться о соответствующем флюсе, который облегчит пайку и защитит от окисления. Также следует обратить внимание на температуру паяемого алюминия.Перегретый алюминий становится хрупким и мягким. Связанные категории : Рекомендуемые продукты:

Рекомендуемые принадлежности :

Если вы считаете, что благодаря вам мы можем улучшить эту статью, свяжитесь с нами по адресу: [email protected]. Спасибо - Команда Конрада. . Пайка и мягкая пайка – практические примерыРабота по дому часто требует от нас приобретения знаний, предназначенных для профессионалов. Так что если мы не хотим пользоваться услугами специалистов, или по каким-то причинам они недоступны в данный момент, а нам нужна скорость, стоит изучить эти знания. Одной из таких работ может быть, например, соединение металлических элементов воедино при создании или обслуживании водосточных желобов, систем отопления, электроустановок или систем водоснабжения и канализации. В таких случаях может потребоваться пайка, также необходимая для ремонта электроники и некоторых строительных работ. В нашем руководстве мы обсудим различные виды пайки, а также подскажем, как эффективно паять конкретные материалы (пайка алюминия, пайка меди и т. д.). Сварка и пайкаОднако, прежде чем мы перейдем к сути нашей темы, стоит подчеркнуть, что существует два основных способа соединения металлов.Первый – это сварка, при которой соединяемые элементы сплавляются таким образом, чтобы они подошли друг к другу. Линия такого соединения называется сварным швом. Существуют различные способы сварки в зависимости от соединяемых материалов, а также места, где происходит механическая обработка. — ЛУЧШИЙ МОМЕНТ ПРОВЕРЬТЕ ТОВАРЫ СКИДКИ Процесс пайки совершенно другой. Однако этот метод соединения металлов основан на использовании связующего вещества.При пайке мы не вмешиваемся в состояние соединяемых элементов, а лишь расплавляем связующее, заполняющее пространство между сопрягаемыми поверхностями этих элементов. Неоспоримым преимуществом пайки является то, что она происходит при гораздо более низких температурах, чем при сварке. Как и сварку, пайку можно выполнять разными способами. Помимо разделения на пайку флюсом, пайку без флюса, пайку с механическим удалением окислов, реактивную пайку и диффузионную пайку.Одной из классификаций этого подразделения также является пайка твердым припоем и мягкая пайка, и именно на них мы остановимся подробнее. Что именно они собой представляют и чем они отличаются друг от друга? Давайте проверим. ПайкаСчитается, что этот метод пайки имеет температуру плавления более 450 градусов Цельсия. В качестве твердых припоев используются серебряный припой, фосфорный припой или медный припой. Пайку производят индукционными паяльниками, ацетилено-кислородными горелками, паяльными лампами или пропан-бутановыми горелками.Так паяют углеродистую сталь, медь, золото, серебро, латунь, бронзу, хромированную и никелевую сталь или спеченные карбиды. Пайка является распространенным методом при разработке или обслуживании систем отопления, охлаждения и кондиционирования воздуха. Твердые припои обеспечивают высокую прочность. Они не восприимчивы к температурам, достигающим 100 градусов по Цельсию. Также они устойчивы к растяжению и механическим повреждениям. Однако следует помнить, что пайку следует применять только в хорошо проветриваемых помещениях, так как при обработке выделяются вредные газы.  Мягкая пайкаСовсем другая ситуация в случае мягкой пайки. Здесь температура, сопровождающая склеивание материалов, составляет менее 450 градусов Цельсия. Связующее изготавливается из оловянно-медных или оловянно-свинцовых припоев в виде проволоки или специальных палочек. Благодаря тому, что они хорошо проводят электричество, и из-за относительно низких температур, при которых происходит мягкая сварка, его применяют в электронике.Мягкую пайку также можно учитывать при работе на водяных и других системах, рабочая температура которых не превышает 110 градусов Цельсия. Пайка алюминияАлюминий, по сути, это название химического элемента. Всевозможные предметы, бытовая техника и даже велосипедные рамы, хотя их обычно называют алюминиевыми, на самом деле изготавливаются из алюминиевых сплавов с другими элементами. Термическая обработка этого материала долгие годы была невозможна из-за отсутствия подходящего припоя. К счастью, их уже некоторое время можно купить в любом специализированном магазине. Такие припои представляют собой алюминий с добавлением кремния. Поэтому пайка алюминия стала наиболее распространенной практикой. Однако для этой цели вам понадобится подходящая пропан-бутановая горелка, с помощью которой мы будем склеивать алюминиевые элементы. Также стоит запастись такими инструментами, как сварочные клещи. Мы будем использовать их, чтобы, возможно, удерживать соединенные куски алюминия. Теперь правильно нагрейте соединяемые детали до температуры, превышающей температуру плавления припоя.Время нагрева зависит от размера соединяемых элементов. Чем они больше, тем дольше будет нагреваться. Поэтому необходимо будет использовать большее пламя в горелке. Опытные специалисты используют наборы горелок, например, большую горелку с большим пламенем для предварительного нагрева, а меньшую горелку для прогрева шва. Медный припойМедь – это металл, который отлично подходит в качестве материала для производства труб для водопровода, газа, кондиционирования и т. д.Медные трубы устойчивы к коррозии, легко соединяются, а также обладают бактерицидными и фунгицидными свойствами. Поэтому они долговечны и, кроме того, защищают от болезней, которые могут возникнуть в результате загрязнения воды. Соединение алюминиевых труб друг с другом, а также возможное обслуживание путем запайки отверстия в случае выхода из строя можно осуществлять двумя способами. Одним из них является мягкая пайка. В этом случае для склеивания медных элементов можно использовать сильный паяльник, тепловую пушку или небольшую горелку, позволяющую использовать температуру не выше 450 градусов Цельсия.Во втором случае, т.е. при пайке, потребуется гораздо более производительное оборудование. Поэтому нет необходимости в пропан-бутановой горелке, ацетиленовой горелке или газовой горелке. Однако в зависимости от типа установки следует иметь в виду, что при использовании пропан-бутановой горелки в процессе термообработки образуются загрязнения. Так что, если мы рассматриваем работы по созданию питьевого водоснабжения, то лучше эту горелку не использовать.Добавим, что в качестве связующего для пайки меди используется медный или оловянный припой.  Латунный припойЛатунь, благодаря своим физическим и химическим свойствам, нашла широкое применение. К сожалению, элементы из него очень часто трескаются или каким-либо другим образом повреждаются. Конечно, латунь можно паять, но чтобы соединения были эффективными, нужно знать физические и химические свойства как соединяемых деталей, так и припоя. Начнем с того, что состав латуни может быть двойным - медь и цинк, или многокомпонентным - цинк и олово, свинец, марганец. Прежде чем приступить к пайке, следует знать точный состав латунных элементов. Здесь пригодится специальная маркировка. И так, что касается химического состава:

Независимо от марки латунь обладает высокими антикоррозионными свойствами и достаточной прочностью. Однако для получения хороших результатов пайки необходимо правильно подобрать припой для данного типа латуни.Например, если речь идет о спайке латунных деталей с преобладающим процентным содержанием меди, то будет применяться серебряный припой, т.е. применение припоя, содержащего большой процент серебра (ПСр12 или ПСр72). Если в латуни высокое содержание цинка, припой PSr40 является идеальным решением. Таким образом, ключом к успеху, который является постоянным и прочным соединением, будет определение температуры плавления деталей, подлежащих пайке, и выбор коэффициента теплового расширения.Также следует помнить, что латунная деталь должна образовывать так называемую гальванический пар. Если этого не произойдет, в месте соединения обязательно возникнет коррозия. Для пайки латуни следует использовать паяльник мощностью не менее 1000 Вт. Такой прибор обеспечит соответствующую температуру для правильного нагрева спаиваемых деталей, а также самого припоя. Обычно эта температура должна быть 500 градусов Цельсия для пайки. Возможна, конечно, и мягкая пайка, но только в том случае, если в латуни высокое содержание меди. По мнению многих специалистов, пайка латуни наиболее удобна с такими устройствами, как паяльные станции. Обычно они имеют функцию контроля температуры, что позволяет точно определить оптимальный режим нагрева. Серебряный припойВ этом случае, прежде чем приступать к какой-либо работе, мы также должны знать как можно больше о составе припаиваемых элементов. Хотя температура плавления серебра составляет 960 градусов по Цельсию, вряд ли есть предметы, сделанные из его чистой формы.Следовательно, температура плавления сплава зависит от его составляющих. Если вы хотите паять серебро самостоятельно, то можете купить тугоплавкий припой с безопасной температурой плавления 240 градусов, характерный для ПС-2 и ПС-2,5. Однако из-за высокой стоимости серебра мы настоятельно рекомендуем обращаться в ювелирный магазин для любого ремонта. Краткий обзор пайки и пайки мягким припоемИтак, как видите, выбор метода пайки во многом зависит от типа металла, который мы хотим соединить друг с другом.Принимая решение о пайке или мягком припое, вы также должны выбрать правильное оборудование, позволяющее нагревать склеиваемые элементы и припой до нужной температуры. Во многих случаях, таких как пайка серебром или пайкой латунью, важно тщательно понимать процентный состав металлов, входящих в их сплавы. .Какие существуют методы пайки электронных компонентов?Пайка – это процесс соединения одного или нескольких компонентов один за другим путем растворения и активации припоя в соединении, который называется пайкой. Припой имеет более низкую температуру плавления, чем заготовка. Процесс пайки может применяться в электрических и электронных конструкциях, сантехнике и т. д. Процесс пайки выполняется в различных электрических и электронных конструкциях для соединения компонентов с корнями печатной платы.Производительность и работа схемы зависят от идеальной пайки, для этого нужен талант, а работа над хорошей техникой пайки поможет вам создать идеальную рабочую схему. В этой статье описываются методы пайки , для которых требуется вывод припоя, паяльник и флюс, а также файл печатной платы и схема расположения цепей. Различные методы пайкиМетоды процесса пайки можно разделить на два, а именно пайку мягким припоем и пайку твердым припоем. Различные методы пайки

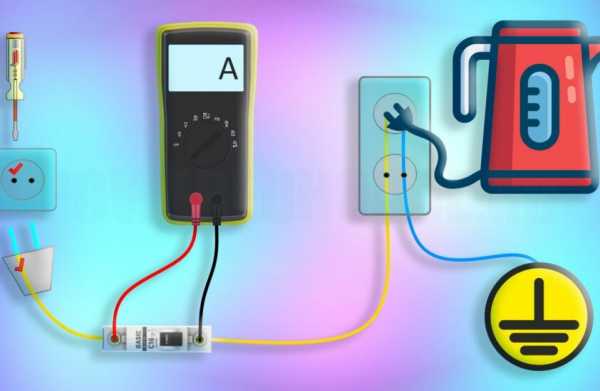

Мягкая пайкаМягкая пайка — это процесс соединения очень тонких деталей из пластика с низкой температурой плавления, которые разрушились в процессе высокотемпературной пайки.В этом процессе в качестве наполнителя используется оловянно-свинцовый сплав. Температура разжижения расплава, заполняющего пространство, должна быть не ниже 400°С / 752°F. В качестве источника тепла для обработки используется газовая горелка. Некоторые примеры этих типов припоя металлов включают цинк-цинк для соединения алюминия, цинк-свинец для общего назначения, цинк-алюминий для алюминия, кадмий-серебро для высокотемпературного источника питания, свинец-серебро для прочности выше комнатной температуры, ослабляя конфронтацию, олово-серебро и олово-висмут для электротехнических изделий. ПайкаВ этом типе пайки твердый припой соединяет два металлических компонента, проникая в отверстия компонента, которые разблокируются под действием высокой температуры. Space Binder может выдерживать более высокие температуры выше 450°C / 840°F. Он состоит из двух элементов: серебряного припоя и припоя. Серебряная пайкаЭто чистый метод, помогающий в изготовлении мелких деталей, проведении нештатного обслуживания и наборе инструментов.В качестве металла, заполняющего пространство, используется сплав, содержащий серебро. В то время как серебро обеспечивает свободную работу, серебряная пайка не рекомендуется для заполнения пространства, поэтому рекомендуется использовать другой флюс для точной серебряной пайки. ПайкаЭтот тип пайки представляет собой процедуру соединения двух наконечников из неблагородного металла путем создания заполнения пространства жидким металлом, который проходит, притягивая сосуд через соединения, и охлаждается, образуя прочную связь за счет диффузии и атомного магнетизма.Это создает очень сильную связь. В качестве наполнителя пространства используется металлическая латунь. Необходимые инструменты для пайкиНеобходимые инструменты для пайки включают паяльник, флюс, паяльную пасту и т. д. Необходимые инструменты для пайки Паяльникразжижать припой. Паяльники мощностью от 15 Вт до 30 Вт подходят для большинства работ, связанных с электроникой или печатными платами.Для пайки тяжелых элементов и кабелей нужно потратиться на утюг повышенной мощности около 40Вт или паяльный пистолет большего размера. Основное различие между пистолетом и утюгом состоит в том, что утюг выглядит как карандаш и состоит из точного источника тепла для точной работы, а пистолет имеет форму пистолета с точкой высокой мощности, наводимой электрическим током. таким образом. Электронные части спаиваются руками. Он посылает тепло, чтобы смягчить припой, чтобы он мог попасть в зазоры между двумя рабочими клеммами.Паяльники часто используются в развлекательных целях для наладки, защиты и незавершенного производства работ по сборке компонентов. Флюс для пайкиФлюс является химическим чистящим средством. При пайке металлов флюс выполняет три функции: устраняет ржавчину с деталей пайки, задерживает воздух, в результате чего прекращается дополнительная ржавчина, а благодаря легкому перемешиванию улучшает индивидуальность капания жидкого припоя. Паяльная пастаПаяльная паста используется для соединения проводов прикрепленных пакетов микросхем с соединительными клеммами на принципиальной схеме на печатной плате. Пошаговый процесс пайкиОсновной пошаговый процесс пайки выполняется следующими этапами Пошаговый процесс пайки

Жала для пайкиПайка — это процесс , который требует наибольшей практики.Советы по пайке должны помочь вам добиться успеха в ваших начинаниях, а если что-то пойдет не так, вы можете перестать практиковаться и приготовиться к выполнению серьезных задач. Паяльные жала Использование Радиаторы: Радиаторы необходимы для соединения проводов чувствительных устройств, а именно транзисторов и интегральных схем. Если у вас нет этого зажима, плоскогубцы — отличный выбор. Чистый утюг в чистом виде: Чистый утюг указывает на улучшенную проводимость тепла, а также на лучшее соединение.Используйте влажный кусок губки, чтобы очистить наконечник между соединениями. Держите наконечник припоя хорошо залуженным. Проверка соединений: При сборке сложных схем рекомендуется проверять соединения после пайки. Сначала припаяйте небольшие детали: Припаяйте перемычки, диоды, резисторы и все другие мелкие детали, прежде чем переходить к соединению более крупных деталей, таких как конденсаторы и транзисторы. Это значительно упрощает сборку. Подключайте чувствительные компоненты в конце: Поместите КМОП, МОП-транзистор, микросхемы и другие неактивные чувствительные компоненты в конец, чтобы не повредить их при подключении других компонентов. Используйте достаточную вентиляцию: Избегайте вдыхания образующегося дыма и убедитесь, что помещение, где вы работаете, имеет достаточную вентиляцию, чтобы остановить распространение токсичного дыма. Итак, все дело в типах пайки, необходимых инструментах, а также советах и рекомендациях.Мы надеемся, что вы лучше понимаете эту концепцию. Кроме того, если у вас есть какие-либо вопросы об этой концепции, выскажите свои ценные предложения, оставив комментарий в разделе комментариев ниже. Вот вам вопрос , как выбрать хорошую пайку ? Фотографии предоставлены: .Пайка твердым припоем и мягкая пайкаПомимо сварки, пайка является наиболее распространенным методом соединения металлов. Процесс пайки у нас ассоциируется в основном с ремонтом электроники. Однако пайку можно использовать и во время строительных работ (например, водосточных желобов, систем отопления, электроустановок, водопроводных и канализационных сооружений). Вопреки видимому, при небольшом знании и наличии подходящего связующего и инструментов (например, паяльной горелки), мы выполним этот процесс без необходимости привлечения специалистов.Прежде всего, однако, мы должны различать мягкую и твердую пайку. Мы проверяем, чем отличаются две техники пайки и в каких работах они применяются. Пайка и сварка – чем они отличаютсяПрежде чем мы перейдем к методам пайки - мягкой и твердой - давайте сначала объясним разницу между пайкой и сваркой, т.е.: