|

|

При какой температуре застывает эпоксидная смолаКакую температуру выдерживает эпоксидная смола? Для получения качественного материала, обладающего высокой прочностью и другими полезными качествами, эпоксидная смола подвергается расплавлению. Для этого необходимо знать, какая температура плавления этой субстанции является оптимальной. Кроме того, важными являются и другие условия, необходимые для правильного отвержения эпоксидки. Предельная температура эксплуатацииБезусловно, температура влияет на рабочее состояние и правильное застывание эпоксидной смолы, но, чтобы понять, какая температура является максимальной для эксплуатации вещества, стоит ознакомиться с её главными техническими характеристиками.

Режим плавленияМногие производственные, высокотехнологичные процессы невозможно представить без применения эпоксидных смол. Исходя из технического регламента плавление смолы, то есть переход вещества из жидкого в твёрдое состояние и наоборот осуществляется при +155°С. Но в условиях повышенного ионизирующего облучения, воздействия агрессивной химии и чрезмерно высоких температур, достигающих +100… 200°С, используются только определённые составы. Разумеется, речь не идёт о смолах ЭД и клее ЭДП. Такой вид эпоксидных смесей не плавится. Полностью застывшие эти изделия просто разрушаются, проходя стадии растрескивания и перехода в жидкое состояние:

Сколько выдерживает после застывания?Конструкции, материалы и изделия, созданные с применением эпоксидной смолы, изначально сориентированы на стандарты температур, установленные согласно принятым нормам эксплуатации:

Но такие требования относятся не ко всем маркам смол. Для специфических категорий эпоксидных субстанций существуют свои экстремальные нормы:

Подобные составы за счёт содержания в них дополнительных компонентов, таких как кремний и другие органические элементы, приобретают улучшенные характеристики. Добавки введены в их состав совсем не случайно – они увеличивают стойкость смол к термическому воздействию, разумеется, после того как смола застывает. Но не только – это могут быть полезные диэлектрические свойства или хорошая пластичность. Повышенной устойчивостью к высоким температурам обладают эпоксидные субстанции марок ЭД-6 и ЭД-15 – они выдерживают до +250°С. Но самыми термостойкими признаны смолистые вещества, полученные с применением меламина и дициандиамида – отвердителей, способных вызывать полимеризацию уже при +100°С. Изделия, при создании которых применены эти смолы, отличаются повышенными эксплуатационными качествами – они нашли применение в военной и космической промышленности. Сложно представить, но предельная температура, которая не способна их разрушить, превышает +550°С. Рекомендации при работеСоблюдение температурного режима – главное условие при эксплуатации эпоксидных составов. В помещении тоже должен поддерживаться определённый климат (не ниже +24°С и не выше +30°С). Рассмотрим дополнительные требования для работы с материалом.

Однако следуя этим рекомендациям, соблюдая все необходимые требования, можно получить безупречно ровную, качественную поверхность смолы благодаря её правильному отвержению. В следующем видео рассказывается о секретах эксплуатации эпоксидной смолы. Может ли смола замерзнуть и чем это грозитЗакончилось лето, но работы меньше не становится. Мастерские не у всех теплые. В некоторых регионах холодает значительно раньше. С наступлением холодов возникают вопросы:

И так, вы получили посылку или принесли эпоксидку из гаража, срок годности полимера не вышел, но смола мутная, густая, с включениями в виде кристалликов или хлопьев — значит она замерзла!

Зная эти простые шаги, смолу можно спасти.

Перейти в каталог товаров

Основы химии эпоксидных смол | РУ-СМОЛАЗнание химии эпоксидных смол (ЭС) не требуется для большинства рутинных действий – склейки, пропитки небольшого объёма стеклоткани. Но иногда всё же крайне желательно иметь представление об их химических свойствах. Особенно для тех, кто:

Синтез эпоксидных смолСинтез эпоксидной смолы не очень сложен. Два вещества с короткими и несложными формулами – бисфенол А и эпихлоргидрин – реагируют друг с другом, в результате получается диглицидиловый эфир бисфенола А (ДГЭБА), он же и есть – основная эпоксидная смола. Отвердители эпоксидных смол.Отвердители, применяемые с эпоксидной смолой при комнатной температуре – в основном полиамины. Они изготавливаются с применением аммиака, отчего обладают резким запахом и имеют щелочную реакцию. Классические примеры отвердителей -- ПЭПА (полиэтиленполиамин) и ТЭТА (триэтилентетрамин). Как происходит отверждение эпоксидных смол?Суть реакции такова: атомы водорода (из аминогрупп отвердителя) взаимодействуют с атомами кислорода (из глицидиловых групп эпоксидной смолы). Соотношение смолы и отвердителя определяется соотношением участвующих в реакции атомов кислорода и атомов водорода. Изменение химически верного соотношения приведет к тому , что останутся атомы кислорода или водорода, которые в реакции не участвовали. В итоге сетка химических связей будет иметь разрывы и промежутки, и смола не наберёт свою максимальную прочность. От чего зависит время отверждения эпоксидной смолы?Время отверждения эпоксидной смолы зависит от реакционной активности атомов водорода аминных групп отвердителя. Это время можно изменить, применяя разные отвердители или нагревая смолу. И здесь есть ряд нюансов и хитростей. Что такое желатинизация? Как её отсрочить?Временем желатинизации (или гелеобразования) называется время, по прошествии которого смола перестаёт быть жидкостью. По сути, это время, в ходе которого полимеризуется основная масса смолы. Мы уже знаем, что это время зависит от температуры смеси. Но вот интересный нюанс: в чашке смола застывает быстрее, чем будучи нанесённой тонким слоем на поверхность. Этот эффект объясняется просто: тонкая плёнка быстро остывает, и экзотермическая реакция не может его ускорить – всё тепло уходит в воздух. Сколько времени занимает отверждение?В твердых телах химические реакции протекают медленнее, и, когда смола первично отверждается, дальнейшая реакция сильно замедляется. При нормальной температуре смола достигает от 60 до 80% окончательной прочности спустя 24 часа. Уже твёрдая на ощупь смола продолжит набирать твердость и прочность до двух недель, а в холоде – ещё дольше. Однако для большинства целей можно считать, что смолы, полимеризующиеся при комнатной температуре, окончательно отверждаются спустя 72 часа при 20°С. Типичные ошибкиВажно, что при слишком быстром добавлении отвердителя (обычно он должен добавляться тонкой струйкой, порциями или по каплям) возможно лавинообразное нарастание температуры смеси: она буквально закипает и отверждается мгновенно. Кроме того, высокая температура смещает оттенок даже прозрачных или относительно прозрачных смесей (например, ЭД-20 + ТЭТА) в сторону жёлтого цвета. Аминная пленка на эпоксидной смоле: когда появляется и как боротьсяИногда при застывании эпоксидной смолы на её поверхности могут появиться пятна, напоминающие восковую или маслянистую плёнку. Также могут возникать отложения, похожие на кристаллы. Их возникновение не связано с низким качеством смолы и является следствием неоптимальных условий застывания состава. Такие пятна называют аминной плёнкой, и они являются побочным продуктом процесса застывания. Они не являются непоправимым дефектом, однако портят вид изделия и могут мешать при дальнейшей работе.

Если пятна всё-таки появились, их следует убрать. Особенно важно тщательно устранить налёты перед нанесением новых слоёв эпоксидной смолы, шпатлёвки или покраской изделия, потому что они препятствуют адгезии состава к поверхности. Фактически, плёнка становится барьером, не пропускающим смолу и другие соединения к поверхности, на которой она возникла. Плёнка является водорастворимой, поэтому небольшой налёт можно легко устранить, не повреждая слой эпоксидной смолы, на котором он сформировался, тщательно промыв изделие водой. Остатки пятна можно стереть бумажным полотенцем. Если этих мер недостаточно, применяют жёсткую губку, а также последующую шлифовку поверхности. Поскольку компоненты плёнки гидрофильны, использовать органические растворители не стоит, они не растворяют её, но могут повредить изделие. Любые действия, связанные с устранением амидной плёнки следует после полного застывания состава. На самом деле самым проблемным случаем является не та плёнка, которую приходится оттирать, а тонкий, почти неразличимый амидный налёт, который может появиться при застывании смолы. При заливке второго слоя он может привести к сниженной адгезии и расслоению, поэтому пренебрегать шлифовкой слоя перед нанесением следующего не стоит. Помните, что при использовании большей части современных отвердителей (например, Этал-45М) аминная пленка не возникает, т.к. они рассчитаны на работу при высокой влажности и низкой температуре. Такие отвердители обычно характеризуются пониженной концентрацией и смешиваются со смолой в пропорции более высокой, чем 1:10 (например, 1:2). Это не относится к декоративным смолам, которые требовательны к условиям отверждения и не дают оптимального результата при низкой температуре, высокой влажности и т.п. Назад в справочник Что такое эпоксидная смола и как с ней работать? | Art SmolaСодержание статьиВы часто видите красивые изделия из эпоксидной смолы и думаете, что с этим материалом могут работать только профессионалы? В этой статье мы покажем вам, что работа с эпоксидной смолой – это не так уж и сложно, – достаточно лишь следовать некоторым правилам и запастись терпением 🙂 Что такое эпоксидная смола?Эпоксидная смола представляет собой двухкомпонентный термореактивный жидкий полимер. Но, избегая непонятные для начинающих мастеров химические термины, можно сказать, что эпоксидная смола – это продукт, состоящих из двух жидких компонентов А и В (где “А” – смола, а “В” – отвердитель), смешивание которых в определённых пропорциях запускает процесс отвердевания с выбросом тепла.  Эпоксидная смола для бижутерии Эпоксидная смола для бижутерии В результате чего залитая в силиконовые формы, опалубки или поверх заготовок жидкая смола превращается в твёрдые как прочный пластик украшения, картины, подносы, подставки и даже столешницы. Для каких целей можно использовать смолу?Эпоксидная смола поистине многофункциональна, и область её применения ограничена лишь воображением творца. Но из главных направлений можно выделить следующие (причём для каждой задумки нужна определённая смола с определёнными свойствами). Resin Art

Resin Art (резинарт) – общее название для всех творений из эпоксидной смолы, но чаще всего под этим термином подразумеваются картины, панно, подносы, подставки, сервировочные доски, посуда и другие изделия, в процессе создания которых смола окрашивается в несколько цветов и выливается в широкую силиконовую форму или на основу-заготовку (арт-борд), может украшаться различным декором. Для данного направления в основном требуется смола средней густоты или самая густая, например: БижутерияЮвелирные украшения – название говорит само за себя, хоть и в данном случае не обрабатываются драгоценные камни и металлы, а создаётся их имитация или вовсе сотворяется нечто новое, не существующее в природе, что можно носить в качестве аксессуара: кольца, подвески, браслеты, серьги и тд. Все они создаются путём заливки эпоксидной смолы в силиконовые формы или самодельные опалубки с добавлением декора. Для их создания необходима жидкая смола, чтобы минимизировать количество пузырей воздуха в заливке: Мебель

Столы и мебель – тоже вполне понятное направление, но часто для реализации таких крупных проектов требуется много материала и опыта. Для создания мебели эпоксидную смолу в основном соединяют с другими материалами вроде древесины, металла и других наполнителей. В данном случае не обойтись без жидкой смолы для крупных заливок: Заливка поверхностей и ремонт

Покрытие поверхностей – очень широкое течение, диапазон которого варьируется от создания прочного прозрачного слоя на фотографиях и готовых картинах до ремонта лодок, мебели и даже заливки полов, смола – это ещё и хороший клей-лак. Для данных целей рекомендуем смолу для создания финишного слоя или термоустойчивого слоя с отличной защитой от царапин: Есть и множество других уникальных техник работы со смолой, но определить их в конкретное направление довольно сложно или вовсе невозможно, – как мы уже сказали, всё зависит от воображения автора. Вредна ли смола?После отвердевания смола совершенно безвредна для контакта с кожей человека: вы спокойно можете носить украшения, сделанные из смолы, трогать их. Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола? Однако более деликатно дело обстоит с едой: сертификат на безопасный контакт с пищевыми (только холодными) продуктами имеют лишь некоторые смолы (к примеру, наша смола Art Pro 2.0): Но в жидком виде смола токсична: для людей, животных и окружающей среды в целом. Работа с эпоксидной смолой при смешивании и катализе (процесс отвердевания с выбросом тепла) должна происходить в хорошо проветриваемом/вентилируемом помещении и строго в средствах индивидуальной защиты: в маске-респираторе, очках, перчатках и тд, особенно если у человека есть склонность к аллергии на “химию”. Процесс работы со смолой по вредности можно сравнить с лакокрасочными работами. Мы предлагаем следующий ассортимент средств защиты: В каких условиях можно работать с эпоксидной смолой?Работа со смолой должна проводиться в отлично вентилируемом/проветриваемом помещении (вдали от кухонь и жилых комнат) с (важно!) низкой влажностью при температуре не ниже 20 и не выше 25-27 °C. Смола очень боится влаги, поэтому её не должно быть и в формах/заготовках, в противном случае на поверхности изделия после отвердевания могут появиться мутные разводы и другие дефекты. Поэтому также не рекомендуется работать со смолой во время и после дождя или вблизи водоёмов. Если вы живёте в регионе с повышенной влажностью, то рекомендуем использовать нашу эпоксидную смолу Art Pro 2.0, имеющую хорошую защиту от влажности. Как работать с эпоксидной смолой?Подготовка1. Работа со смолой начинается с подготовки рабочего места: его необходимо застелить защитной плёнкой/полиэтиленом/силиконовым ковриком (от них хорошо отлипает смола после отвердевания), в крайнем случае – бумагой/газетой, ведь в процессе вы точно накапаете материалом на любимый стол. 2. Для смешивания смолы потребуются некоторые аксессуары: тара, в которой вы будете смешивать смолу (2-3 пластиковых стаканчика или пара силиконовых), а также палочки для размешивания и салфетки, чтобы можно было быстро вытереть пролитый продукт. Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати. 3. Не забывайте про средства защиты! Все те же маска-респиратор, перчатки и тд. 4. Также подготовьте основу (арт-борд, холст, силиконовую форму и тд), куда или на что вы будете выливать смолу. Чтобы окрасить смолу, потребуются жидкие красители или порошковые пигменты, – ни в коем случае не берите красители на водной основе, пользуйтесь специальными красителями для смолы. В качестве декора можно взять глиттер (блёстки), стеклянную крошку, кристаллы, сухие цветы, бусины, морские раковины и тд (всё зависит от вашей задумки). Основная часть работы со смолойВ первом разделе мы упомянули, что эпоксидная смола – это двухкомпонентный продукт, состоящий из баночки со смолой (А) и баночки с отвердителем (В), которые смешиваются в определённых пропорциях. Эти пропорции не универсальны, и у каждой смолы – свои. 1. Для примера мы возьмём нашу эпоксидную смолу многофункциональную «Trasparente» с пропорциями к смешиванию 100:60 (все дальнейшие значения вроде 0,6 и 1,6 будут актуальны только для этой смолы). Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру: 50 гр «А» х 0,6 = 30 гр «В», итого – 80 гр смеси компонентов. Нужно определённое количество общей смеси? Тогда пользуйтесь такой формулой: общее кол-во = кол-во А умножить на 1,6. К примеру, нам нужно 50 гр общей смеси: 50 гр = кол-во А х 1,6 Но это только количество компонента А, нам нужен ещё и компонент В, а формулу по его поиску мы уже знаем: Кол-во В = 32 гр (А) х 0,6 = 19,2 (округляем до 19) К сожалению, не всегда получается получить ровно грамм в грамм именно то количество общей смеси, что мы задумали. Вы можете округлять получающиеся результаты по компонентам в пределах только одного грамма, поскольку слишком большая погрешность (на 2 и более гр) может сильно повлиять на отверждение смолы. Но если математика даётся вам с трудом или вам не хочется тратить время на бесконечные расчёты, вы можете воспользоваться нашим калькулятором расхода смолы: Калькулятор. 2. После того, как вы отмерили по весам количество каждого компонента (в чистых тарах!), самое время их смешать: влейте «В» в тару с «А» (если позволяет объём) или влейте оба компонента в новую чистую тару (обязательно слейте весь материал, соскребая его со стенок и дна тар) и начните интенсивно мешать по и против часовой стрелке, также соскребая материал со дна и стенок тары. Мешайте в течение 3-5 минут тщательно, но аккуратно, избегая резких всплесков, – так в массу будет попадать меньше пузырей воздуха. Мы крайне не рекомендуем смешивать (а точнее, оставлять в одной таре на долгое время) большое количество смолы за раз, иначе смола начнёт сильно нагреваться, «вскипит» и сразу застынет (весьма некрасиво). Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы. 3. После смешивания компонентов в смесь можно добавить жидкий краситель или пигмент. Если в вашей работе подразумевается несколько цветов, то сначала разлейте смесь по другим тарам, чтобы в каждую можно было добавить определённый цвет. Добавляйте не более 5 % красителя от общего кол-ва смолы (а лучше и вовсе по чуть-чуть, сразу размешивая и оценивая качество окрашивания), красители и пигменты бывают довольно концентрированными. Хорошо размешивайте краситель в смоле, поскольку его неразмешанные «сгустки» могут также повлиять на отверждение смолы. На этом же этапе вы можете добавить в смолу блёстки и другой мелкий декор. 4. После проделанных действий мы наконец можем смело вылить смолу в силиконовую форму или на поверхность заготовки. И те и другие должны быть чистыми и полностью сухими. Всплывающие пузыри воздуха можно аккуратно убрать тонкой палочкой или использовать пламя ручной газовой горелки (строго на расстоянии 10-15 см, не задерживаясь на одном месте и не задевая сами заготовки/силиконовые формы). Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч). Как обрабатывать изделия из эпоксидной смолы? Заливка финишного слоя эпоксидной смолой Заливка финишного слоя эпоксидной смолой Если полученный результат вас не устраивает, изделие можно «подкорректировать». К примеру, если на картину из смолы упал мелкий ворс или пылинки во время отвердевания, поверхность можно покрыть дополнительным прозрачным слоем: смешиваете небольшое количество смолы и выливаете на поверхность, отправляя затвердевать по уже описанным правилам. Для создания финишного слоя вы можете использовать смолу для заливок или продукт для создания термоустойчивого слоя с отличной защитой от царапин: Другой вид коррекции – шлифовка и полировка. Данный вид обработки изделий не так прост и требует специального оборудования или, хотя бы, инструментов. Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

Для шлифовки изделий мы можем предложить шлифовальные листы разной зернистости: Однако после шлифовки изделие теряет глянец, который можно восполнить полировкой или лаком. Полируют изделия обычно с помощью специального средства – полироли, которую растирают по поверхности изделия тряпочками/губками для полировки или полировальным кругом. Но если вы решили вместо этого покрыть лаком – выбирайте хороший, нежелтеющий. Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

Желтеет ли эпоксидная смола?К очень большому сожалению, да. Некоторые некачественные смолы могут пожелтеть уже спустя месяц после создания украшения, поэтому используйте только проверенные профессиональные эпоксидные смолы с хорошей защитой от пожелтения. К примеру, наши 🙂 Закрепим?

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂 Эпоксидная смола и особенности получения твердого покрытияЭпоксидная смола представляет собой полимер, применяемый в производстве, быту, в процессе творчества. Прозрачная эпоксидная смола прекрасно смотрится в качестве финишного покрытия. Она придает поверхности блеск и твердость. Проявляет свои качества это вещество только после взаимодействия с отвердителем. Происходит это при вступлении в реакцию полимеризации. Эпоксидная смола обеспечивает надежное покрытие и соединение различных слоев веществ и материалов. Однако часты случаи, когда не твердеет эпоксидная смола, усложняя промышленные и творческие процессы и снижая качество получаемой работы.

Эпоксидная смола: что влияет на процесс ее застыванияДавайте разберемся, от чего зависит скорость «схватывания» эпоксидки. Ведь она может неожиданно долго застывать. Или вообще не твердеть. А это негативно влияет на конечный результат работы с ней. Для начала процесса полимеризации в эпоксидную смолу вводится отвердитель. От соотношения этих веществ зависит скорость застывания эпоксидки. При избытке или недостатке отвердителя конечное вещество теряет способность быстро высыхать. Либо не застывает до конца.

Вопреки распространенному мнению, что скорость отвердевания состава повысится при добавлении дополнительного количества выбранного отвердителя, это не является истиной. Требуется соблюдать четкую проверенную пропорцию. На скорость «схватывания» эпоксидной смолы влияют два следующих фактора:

Мы узнали об основных причинах медленного застывания эпоксидной смолы. Теперь разберемся, какими путями можно решить возникшие проблемы. Устраняем причины и их последствияПри взаимодействии эпоксидной смолы и различных видов отвердителя можно получить разные вещества. Они различаются по степени прочности и эластичности. А также по мягкости и упругости. Комбинируя по-разному основное вещество и отвердитель, варьируют их концентрации, получают полимер с разными характеристиками. Однако при любой комбинации составляющих компонентов перед нанесением на эпоксидную смолу последующих слоев требуется полное высыхание смолы. Не застывает состав по нескольким вероятным причинам. Следует детально разобраться в них, чтобы предотвратить сложности при использовании материала. Ошибка в пропорции компонентовИз-за недостаточного или избыточного количества отвердителя зачастую нарушается результат. Липкий и неокончательно затвердевший слой, который не «схватывается» больше суток, придется удалить. На невысохшую эпоксидную смолу последующие слои не наносятся. Для получения идеального покрытия необходимо четко соблюдать пропорции. И увеличение либо недостаток любого из компонентов негативно сказывается на конечном результате. При повторном нанесении состава следует проверить соотношение отвердителя и эпоксидной смолы. Лучше не добавлять лишний отвердитель в уже готовый раствор. Правильнее приготовить состав по указанным в инструкции пропорциям. Неправильно выбранный температурный режимЗастывание смеси происходит при комнатной температуре. Однако сохнуть полученное покрытие будет быстрее, если увеличить температуру окружающей среды. От этого фактора во многом зависит результативность «схватывания» эпоксидной смолы. При прохладной погоде увеличивается время прохождения реакции полимеризации. Что влечет за собой увеличение сроков застывания состава. При снижении температуры окружающей среды на 10°С время полимеризации увеличивается на 10-15 часов. Что следует предпринять? Ниже приведенные советы помогут сохранить нужную скорость застывания:

Согласно мнению тех, кто использует эпоксидную смолу, существуют лучшие марки. Для определенных условий лучше выбирать подходящий вариант вещества. Лучшими отечественными марками отвердителей, «работающих» при низких температурах, следует считать АФ-2. А медленным лучшим отвердителем считается марка ДТБ-2. Очень любопытный вариант использования эпоксидки… Эпоксидная смола и отвердитель не тщательно перемешиваютсяНаиболее часто совершаемая ошибка, которая влечет за собой снижение скорости затвердевания состава, – недостаточное перемешивание компонентов. Причина отсутствия быстрого застывания эпоксидной смолы – в не слишком длительном и тщательном смешивании. А происходит это вследствие неполной реакции полимеризации. Ведь именно в результате этого форма жидкого вещества меняется: смола дает прочный и красивый твердый слой, перестает быть липкой. Чтобы сделать равномерный состав, необходимо смешать в правильных количествах смесь. Эпоксидную смолу и выбранный вид отвердителя перемешивать необходимо тщательно. Проводить перемешивание нужно до полной однородности состава. Не должно оставаться мест в полученном растворе, где будет явное преобладание одного из компонентов. Если в состав планируется введение добавок или наполнителей (например, силиконовый наполнитель, улучшающий конечный результат), применять их следует лишь после тщательного перемешивания смеси. Исправить положение можно лишь удалением неудачного слоя. Составляется новая смесь. А компоненты ее тщательно вымешиваются и наносятся на подготовленную поверхность. Неправильный подбор компонентовДля каждого вида эпоксидной смолы лучше применять свой отвердитель. Это позволит исключить риск длительного застывания состава. А также улучшает свойства полученного покрытия. То же касается и катализатора полиэфирной смолы. Он должен подбираться в соответствии с видом эпоксидки. При учете перечисленные факторов при составлении смеси на основе эпоксидной смолы получается качественное покрытие. Сохнет оно при благоприятных условиях не больше одних суток. Сколько сохнет эпоксидный клей и как повлиять на процесс высыханияКлей на основе эпоксидной смолы давно признан универсальным составом для бытового и промышленного использования. Но, когда одна моя знакомая решила сделать украшение на основе эпоксидки, в числе первых был, конечно же, вопрос о том, сколько сохнет эпоксидный клей. Просветив ее в этом вопросе, заодно я рассказала, чем окрасить смолу в разные цвета, а также, почему иногда она не застывает, и что в таком случае можно сделать. О свойствах материала, полезных для дизайнаОсновной компонент эпоксидного клея – эпоксидная же смола, схожее с полимерами синтетическое вещество, жидкое в обычном состоянии, но твердеющее в присутствии катализаторов (отвердителей). Клей с легкостью соединяет самые разные материалы, образуя прочное соединение. Кроме смолы в его состав входят такие компоненты, как растворитель (например, ацетон) и пластификаторы. Эпоксидка популярна благодаря удачной комбинации качеств: доступности, прочности, износостойкости; к тому же при отверждении ее усадка минимальна. В жидком виде композитный состав имеет разный цвет, может быть прозрачным, желто-оранжевым (медовым), вино-красным, коричневым. Разнообразие зависит от марки (состава) и производителя. Дизайнеры ценят эпоксидку за надежное склеивание любых материалов: от гранита и бамбука, до мрамора и дерева. С точки зрения дизайна наибольший интерес представляет прозрачная разновидность клея, позволяющая провести колеровку; эпоксидная смола с легкостью окрашивается в нужный оттенок, поэтому ее просто вписать в интерьер любой стилистики. Разновидности составов и особенности работы с нимиПроизводители предлагают композитный клеящий состав в двух формах:

Двухкомпонентная смола сложнее в работе. Компоненты соединяют непосредственно перед работой, при этом важно соблюдать пропорции (они указываются в инструкции). Когда вы смешиваете составы, происходит реакция полимеризации, смесь становится твердой и стойкой к механическим и химическим воздействиям. После отвердения материал становится нетоксичным, полностью безопасным. Но во время самой реакции происходит выделение веществ, которые трудно назвать полезными для здоровья: фенолов и формальдегидов. Рабочая смесь опасна в продолжении всего процесса, от вступления в реакцию, до полной полимеризации. Поэтому в обязательном порядке на вас должен быть респиратор, одноразовые перчатки и одежда с длинными рукавами, особенно, если предполагается большой объем заливок. Если вдруг кулон стал причиной аллергической реакции, то ее вызвали другие вещества, например, декоративное покрытие. Чтобы работа с эпоксидным клеем увенчалась успехом, необходимо подготовить поверхности, предназначенные для склеивания. Их очищают от пыли, высушивают и обезжиривают. Соотношение компонентов ЭДП может раниться, но обычно на 10 частей смолы берут 1 часть отвердителя. От чего зависит расход и время отвержденияЕсли необходимо склеить какие-либо материалы, расход будет зависеть от двух факторов:

Ответ на вопрос, сколько застывает эпоксидная смола, зависит от двух причин: марки клея и температуры воздуха. Для всех составов оптимальной рабочей температурой является промежуток от +10 до +30°C; работы при более низких (тем более отрицательных) температурах лучше избегать. В среднем жидким двухкомпонентным клеям ЭДП необходимо около двух часов на первичное отверждение; на полную полимеризацию уйдут сутки. Специализированные смеси (холодная сварка), применяемые для металлических поверхностей, твердеют за 10-20 минут. О способах отвержденияВопрос, сколько сохнет эпоксидка, может стать менее насущным, если знать, как можно ускорить процесс. Существует так называемая рекомендованная температура затвердевания; если судить по этому признаку, эпоксидные смеси можно разделить на три группы:

Если эпоксидка не застываетСмола не торопится застывать в положенное время по следующим причинам:

Решить проблему можно следующими способами:

Эпоксидка: творчество и колеровкаЭпоксидная смола нашла широкое применение в дизайне. Ее используют для изготовления объемных картин, бижутерии, декора для интерьера. Прозрачный и разноцветный полимер стала любимым заливочным составом для столешниц. Состав давно и успешно научились окрашивать в разные цвета, создавать градиентные переходы, а также различные эффекты (например, сияния или перелива). Готовые красители (обычно акриловые) для эпоксидки можно найти в магазинах рукоделия. Легко подобрать любой вариант: прозрачную цветную, матовую, перламутровую краску, с блестками или эффектом металлик. Если поблизости нет нужного магазина, проблему, чем покрасить эпоксидку, можно быстро решить с помощью подручных средств. Главный принцип подбора – краситель должен быть не на водной основе, и его сначала смешивают со смолой, и только потом добавляют отвердитель. Можно поэкспериментировать со следующими материалами:

О том, что делать, если смола не застывает, в следующем видео:

Коротко о главномСферы применения эпоксидных смол – промышленность, строительство, ремонт; все чаще их используют для изготовления различных дизайнерских вещей, от украшений до картин и столешниц. Существуют одно- и двухкомпонентные разновидности составов. Работа с двухкомпонентной эпоксидкой требует аккуратности и сноровки. Нарушив пропорции, вы получите медленно застывающий состав, а исправить положение удается не во всех случаях. Скорость отверждения зависит от температуры воздуха в помещении и марки клея, процесс можно ускорить, если подогреть проклеенное место. Напишите в комментариях, как думаете – стоит ли использовать мел или активированный уголь для получения белого или черного цвета эпоксидной смолы? Сколько сохнет эпоксидная и полиуретановая смола? »Время высыхания эпоксидной смолы зависит главным образом от условий в помещении, толщины заливки и типа выбранного продукта. Несомненно, скорость высыхания также зависит от температуры окружающей среды и подложки. Представьте, что эпоксидная смола может даже выкипеть, если застынет слишком быстро. То же самое и с полиуретановой смолой . Это происходит, когда температура окружающей среды была слишком высокой, а толщина заливки слишком большой.Поэтому минимальная температура нанесения составляет 10°С, а максимальная 30°. Стоит проветривать помещение, это ускоряет процесс застывания. Из-за множества типов продуктов время высыхания также зависит от типа эпоксидной или полиуретановой смолы, которую мы выбираем. Несомненно, смолы различаются по параметру толщины нанесения при одной заливке. Помните, что эпоксидная или полиуретановая смола сохнет от 24 до 48 ч. Важно, что это время может меняться в зависимости от перечисленных ниже факторов и типа продукта.Учитывайте, какая толщина заливки понадобится и выбирайте изделие по этому параметру. Чем гуще разлив, тем дольше он сохнет. При работе со смолой бывает, что смола не схватывается или слишком долго сохнет. Затем мы задаемся вопросом, какая ошибка была сделана. У этой проблемы может быть несколько причин. Это происходит, когда ингредиенты смешаны неправильно, тогда смола может не схватиться. Второй причиной могут быть неверные пропорции ингредиентов с отвердителем. Не забывайте всегда следовать инструкциям на упаковке.Ознакомление с рекомендациями предотвратит возникновение проблем с процессом привязки. От чего зависит время высыхания смолы?

Свойства, преимущества и рабочее время эпоксидной смолыПолучился материал для художественных и ювелирных работ. Некоторые смолы имеют более длительное время высыхания. Требуется более длительное рабочее время, чтобы смола не отверждалась слишком быстро во время работы. Несомненно, это бесцветный, кристально чистый материал, механически прочный. Благодаря своим свойствам используется для промышленных полов. Этот продукт также используется в домашних гаражах, а также в частных домах. Примечательно, что эпоксидная смола в неотвержденном состоянии жидкая. Только когда он подвергается процессу закалки и сушки, он становится жестким.Он твердый и устойчивый к большинству химических веществ. Свежую смолу можно смыть техническим ацетоном. Для изготовления украшений, столов и ювелирных изделий смола соединяется с цветными красителями. Преимуществом эпоксидных смол является высокая стойкость к истиранию, царапинам и ударам. Время сушки зависит от выбранного продукта. Выберите смолу с оптимальным временем высыхания. Этот продукт также характеризуется прочностью на растяжение и сжатие, а его эластичность очень низкая.Для полного затвердевания смолы требуется несколько дней. Помните, что он проявляет пониженную стойкость при контакте с хлором, метанолом или углеводородами и ультрафиолетовыми лучами. Примечательно, что полиуретановая смола обладает эластичными свойствами.

Использование эпоксидной смолы

Толщина заливки и время схватыванияНиже приведены примеры продуктов в нашем предложении. Время схватывания, указанное , зависит от типа смолы. Чем гуще залита смола, тем дольше время высыхания. С продуктом для обильной заливки время схватывания не является быстрым. Температура не повышается и может наноситься более толстым слоем. Применение смолы толщиной до 1 см при толщине заливки до 5 см некорректно. В этом случае может наблюдаться резкое повышение температуры.Тогда смола может закипеть. Особое внимание следует уделить параметру толщины заливки. Максимальная толщина заливки / время схватывания 3D - R01 + H01 - до 1 см / - 2 ч | д. Э. Мегель, Лабораторные занятия - Контролируемая радикальная полимеризация, Варшава: Химический факультет Варшавского университета - Дидактический факультет химической технологии. | 90 143 90 134 90 135 А.Стронг Б. Основы производства композитов: материалы, методы и приложения, 2016. |

90 158 90 133 90 134 90 135

Павел Тризна

Технический консультант

Менеджер по продуктам Группы смол, пресс-форм, моделей

Координатор по внедрению

Офис в Гижицко

Моб. 691 999 599

Факс 58 691 01 85

Электронная почта: Этот адрес электронной почты защищен от спама.У вас должен быть включен JavaScript для просмотра.

EPIDIAN 5 ЭПОКСИДНАЯ СМОЛА SARZYNA

Легкий возврат

Купить и проверить это легко дома. В пределах дней, вы можете вернуть товар без объяснения причин.

покажи мне подробности дней возвратаВаша удовлетворенность покупками является наиболее важным.Товары, заказанные у нас, могут быть возвращены в течение 90 012 дней без объяснения причин .

Без стресса и без заботБлагодаря интеграции нашего магазина с дешевыми возвратами Poczta Polska вы можете купить без стресса и забот, что возврат купленных товаров будет проблематичным.

Мастер простого возвратаВсе возвраты в нашем магазине обрабатываются мастером простого возврата , который позволяет вам отправить пакет возврата.

Этот товар доступен в наших магазинах

Вы можете купить этот товар, не размещая онлайн-заказ в одном из наших магазинов рядом с вами. Проверьте, где продукт доступен немедленно.

Проверить наличие свободных местEpidian 5 - это 100% эпоксидная смола, не содержащая растворителей, для которой часто используется разговорное название: sarzyna (от названия завода-производителя: Ciech Sarzyna)

Основные приложения Epidian 5:

- склеивание дерева, металла, стекла, керамики, пластика (кроме ПЭ и ПП)

- создание эпоксидно-стеклянных ламинатов,

- заливка и пропитка различных материалов, в том числе электронных компонентов.

Смола представляет собой вязкую жидкость янтарного цвета со следующими характеристиками:

- минимальная усадка при отверждении,

- можно отверждать при комнатной температуре,

- с отличной адгезией к большинству материалов, таких как: металлы, стекло, керамика, дерево и т. д.,

- хорошие механические свойства и устойчивость ко многим химическим веществам, таким как масла, смазки, разбавленные щелочи и кислоты,

- устойчив к кратковременным температурам до 80⁰C,

- отличные диэлектрические свойства.

Смола затвердевает после добавления соответствующего количества отвердителя. Для вышеописанных применений рекомендуется отвердитель Z-1. Массовое соотношение отвердителя Z1 к эпоксидной смоле Эпидиан 5 составляет: 12 массовых частей отвердителя на 100 массовых частей смолы. Большее количество отвердителя делает полимер более гибким. Количество отвердителя должно быть в пределах заданных значений и в пределах этого диапазона его количество не влияет на скорость отверждения.

Время гелеобразования (жизнеспособность) при 20⁰C, образец 100 г прибл.180 минут. Первый этап - начальное твердение, его получают примерно через 6-8 часов, на втором этапе через 72 часа степень твердения составляет около 80-90%. Для полного затвердевания требуется 7-14 дней. Этот процесс можно ускорить, используя более высокие температуры после первой стадии.

Не рекомендуется добавлять в продукт разбавители или растворители. Для снижения вязкости продукта емкость со смолой перед добавлением отвердителя можно поместить на водяную баню при температуре 60-80 ⁰C. Низкая температура увеличивает вязкость смолы.

Емкость банки: 1 кг

Код продукта: OSZE-001/005/1000

Производитель: CIECH SARZYNA

Отзывы пользователей

Чтобы иметь возможность оценить продукт или добавить отзыв, вы должны быть.Введите ваши контактные данные, и мы сообщим вам, когда товар будет в наличии

- ЭПИДИАН 5 ЭПОКСИДНАЯ СМОЛА САРЗИНА

- Выберите размер, о котором мы сообщим вам:

Клеи на основе эпоксидных смол

Клеи на основе эпоксидных смол - эпоксидные смолы относятся к группе химически отверждающихся смол. Клеи на основе эпоксидных смол – это классические клеи для соединения металлов, которые могут быть одно- или двухкомпонентными. Однокомпонентные клеи отверждаются под воздействием температуры, обычно выше 120°С. В случае двухкомпонентных клеев смешиваются два мономера, смола и отвердитель. В двухкомпонентных клеях, отверждаемых полиприсоединением, склеивание происходит, в зависимости от отвердителя, через несколько, несколько минут или 2 часа (для больших поверхностей).

Склеиваемые элементы должны быть однозначно расположены по отношению друг к другу, затянуты и зафиксированы от изменения положения. В случае двухкомпонентных клеев удобно использовать клеи с одинаковой объемной долей компонентов А и Б. Неправильная пропорция обоих компонентов снижает механическую прочность клеевого соединения. Зачастую полная механическая прочность клеевых соединений достигается только через семь суток. Для сокращения этого времени применяют дополнительный подогрев швов в диапазоне температур 60÷180°С.Повышение температуры позволяет сократить время затвердевания клея. Более высокая температура отверждения клея также позволяет получить более высокую прочность клеевого соединения на сдвиг, до 2,5 раз по сравнению с соединениями, отверждаемыми при комнатной температуре. Слишком высокая температура застывания клея, выше 180°С, обуславливает слишком высокую плотность сшивания, что приводит к высокой механической прочности соединения, но с пониженной гибкостью и ударной вязкостью. С другой стороны, ускорение схватывания клеев на основе эпоксидных смол химическими активаторами, обычно находящимися в составе отвердителя, приводит к снижению механической прочности соединений.Затвердевшие клеевые соединения устойчивы к воздействию воды, бензина, минеральных масел, водных растворов солей и кислот. Однако они не устойчивы к окисляющим веществам и растворителям, таким как: кетоны, сложные эфиры и производные хлора.

Источник "Обзор сварки" 8/2008

.

Чаще всего аминная плёнка появляется во время застывания при пониженной температуре и повышенной влажности воздуха, в присутствии углекислого газа и паров воды. Снизить риск возникновения аминной плёнки на поверхности изделия могут помочь следующие приёмы:

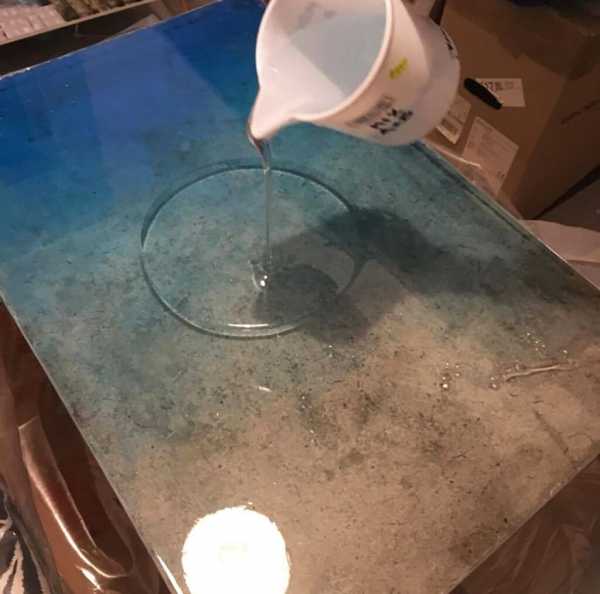

Чаще всего аминная плёнка появляется во время застывания при пониженной температуре и повышенной влажности воздуха, в присутствии углекислого газа и паров воды. Снизить риск возникновения аминной плёнки на поверхности изделия могут помочь следующие приёмы: Картина из эпоксидной смолы автора @tata_resinart

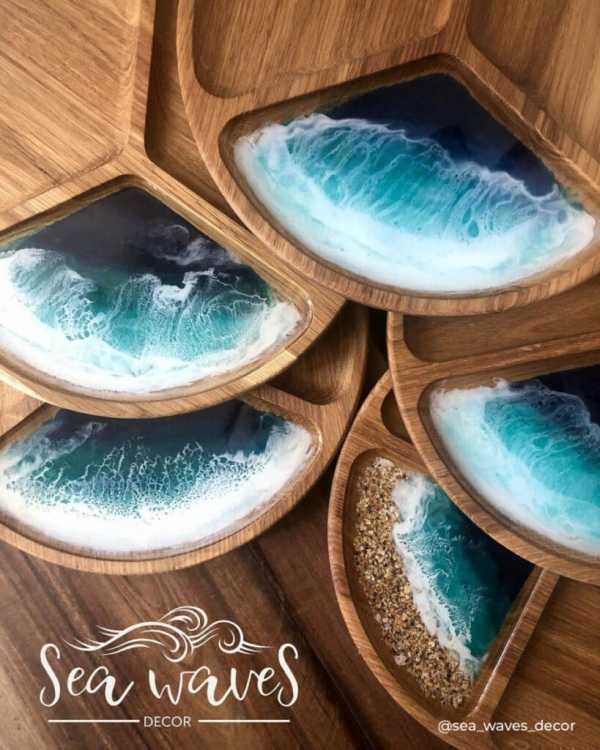

Картина из эпоксидной смолы автора @tata_resinart Менажницы с рисунком из эпоксидной смолы от автора @sea_waves_decor

Менажницы с рисунком из эпоксидной смолы от автора @sea_waves_decor Стол из эпоксидной смолы и дерева

Стол из эпоксидной смолы и дерева Стол из эпоксидной смолы и дерева

Стол из эпоксидной смолы и дерева

Покрытие лодок эпоксидной смолой

Покрытие лодок эпоксидной смолой Пол из эпоксидной смолы

Пол из эпоксидной смолы Шлифовка столешницы из эпоксидной смолы

Шлифовка столешницы из эпоксидной смолы Ручная шлифовка изделия из эпоксидной смолы

Ручная шлифовка изделия из эпоксидной смолы

Полировка столешницы из эпоксидной смолы

Полировка столешницы из эпоксидной смолы