|

|

Отпуск металла этоОтпуск металлаОтпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической точки AC1, выдержке при этой температуре с последующим охлаждением. В зависимости от температуры нагрева различают два вида отпуска:

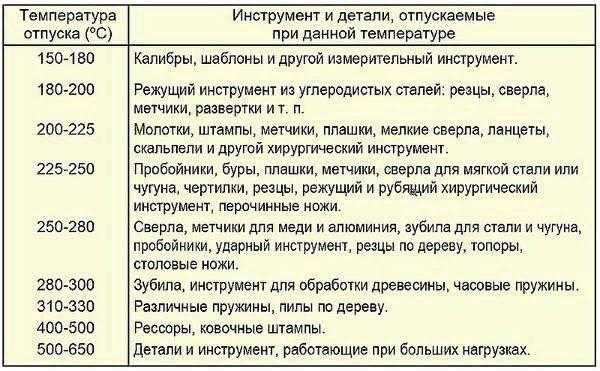

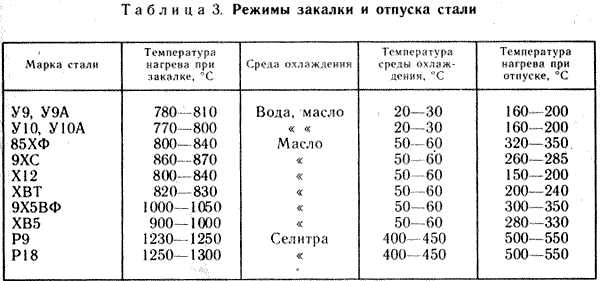

Низкий отпускНизкий отпуск характеризуется нагревом в интервале 120—200°, выдержкой и последующим охлаждением на воздухе. Этот вид отпуска применяют для инструментов и точных деталей, изготовляемых из инструментальной стали, для которых важны высокая твердость и постоянство размеров. Режущий инструмент подвергают низкому отпуску при температурах 160—200°. В результате отпуска сталь сохраняет высокую твердость, а иногда и повышает ее за счет распада остаточного аустенита. Измерительный инструмент и точные детали подвергают низкому отпуску при температурах 120—160°. После такого отпуска (его иногда называют искусственным старением) размеры изделия не меняются.

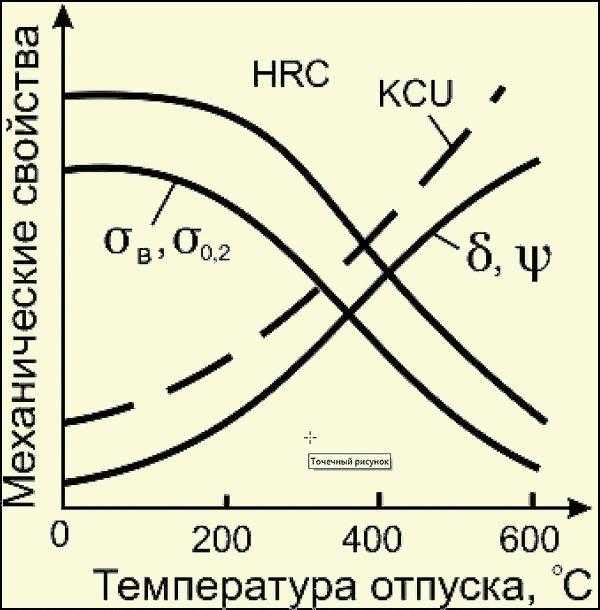

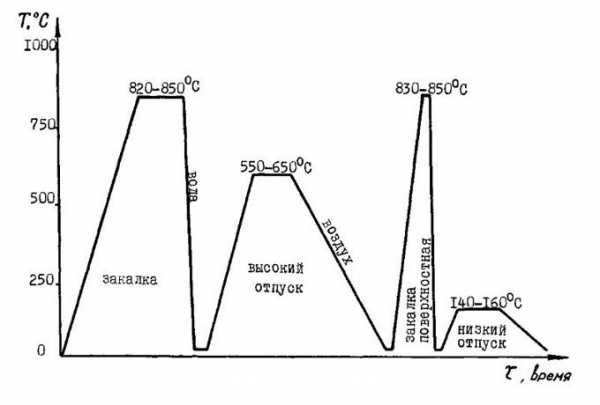

Высокий отпускВысокий отпуск характеризуется нагревом до температуры 350—650°, выдержкой и охлаждением на воздухе (для углеродистой стали). Нагрев до указанной температуры способствует распаду мартенсита и образованию структур троостита или сорбита. Наличие таких структур весьма желательно для деталей, изготовляемых из конструкционной стали, так как это обеспечивает получение достаточно высоких прочностных и пластических свойств. Температура отпуска влияет на механические свойства стали. Твердость и прочность с повышением температуры убывают, а пластические свойства увеличиваются. Для деталей, от которых в работе требуются прочность и пластичность (например шестерни, шатуны двигателей внутреннего сгорания, валы коробок передач и т.д.), отпуск дается до температур 500—600° с целью получения структуры сорбита. В практике термической обработки такая операция — закалка с высоким отпуском — получила название «термическое улучшение». Для деталей, которые в работе испытывают знакопеременные нагрузки (например пружины), отпуск дается до температур 350—450° с целью получения структуры троостита. В этом случае, сталь будет менее пластичная, чем сталь со структурой сорбита, но более прочная и твердая и будет лучше сопротивляться переменным нагрузкам. Отпуск производят в печах шахтного типа, применяя при этом как воздушную среду, так и жидкие среды (масло, селитра и др.). § Цель отпуска стали. Виды и параметры проведения процессаОтпуск представляет собой процесс термообработки закаленной стали, предусматривающий ее нагрев. При этом температура должна быть меньше ее значения в критической точке Ac1. Проведение данной операции преследует цель получения требуемой совокупности механических качеств и формирования у металла равновесной структуры. В ходе процедуры отпуска завершаются фазовые трансформации в мартенсите, а микроструктура обретает очень устойчивое состояние. Что это такоеТермическая технология отпуска используется для деталей, подвергшихся закалке. Необходимость в ее проведении обусловлена возникновением в металле изготовления внутренних напряжений в ходе его закаливания. По этой причине он обретает хрупкость и становится неспособным выдерживать серьезные внешние нагрузки. Устранение этих последствий осуществляется выполнением таких действий:

В результате такой последовательности мероприятий выделится излишний углерод (элемент С), структура сплава перестроится и станет более упорядоченной, а кристаллическое строение избавится от дефектов. Прошедшие обработку материалы обретут пластичность. Кроме того, снизится их хрупкость, а прочность сохранится на достаточном уровне. РазновидностиСамой главой характеристикой процедуры отпуска является температура, при которой она выполняется. По этому показателю данная термообработка подразделяется на три вида. Рассмотрим их несколько подробнее.Низкий отпускТермическая обработка данного вида предусматривает разогрев детали до температуры, изменяющейся в пределах + 100 °C≤Т≤ +250 °C. Продолжительность техпроцесса обычно вписывается во временной интервал от одного до трех часов. Точное значение данного параметра определяется габаритами заготовки и ее типом. В ходе низкого отпуска наблюдается явление диффузии микрочастиц углеродсодержащих компонентов, не сопровождающееся рекристаллизацией, а также полигонизацией молекулярной решетки. Благодаря этому улучшается ряд свойств материала:

Низкий отпуск причисляется к категории универсальных технологий. Однако в большинстве случаев он используется для изделий, в качестве сырья для изготовления которых применялись стали высокоуглеродистые и содержащие легирующие добавки (например, режущие инструменты в виде ножей, кухонная посуда и т.д.). Основное требование к низкому отпуску формулируется следующим образом: нужно исключить возможность разогрева металла выше отметки +250 °C. Иначе он попадет в пределы действия островка хрупкости I рода, из-за чего деталь может необратимо прийти в негодность. Средний отпускЭтот метод термообработки выполняется путем разогрева металла и его выдержки с поддержанием температуры в диапазоне + 300 °C≤Т≤ +450 °C обычно на протяжении не менее 2-х и не более 4-х часов. Охлаждение происходит на открытом пространстве в условиях естественной окружающей среды. При этом такие вышеупомянутые процессы, как

не проявляются в ходе активной диффузии частиц элемента углерод (С). Главная цель термообработки рассматриваемого вида – придание деталям требуемых показателей упругости, релаксационной устойчивости, вязкости не в ущерб высоким прочностным свойствам. Сплавам, полученным способом среднего отпуска, характерна трооститная структура и им присуща твердость, устанавливаемая по методике Роквелла, на уровне от 45НRС до 50НRС. Данный метод термообработки актуален, преимущественно, для элементов конструкций и метизов, при производстве которых использовались стали рессорно-пружинного типа. (например, 65C2BA. 70C3A). В число таких изделий входят: гнутые стальные полосы, соединенные воедино скобами – рессоры; ковочные одно- и многоручьевые штампы; упругие элементы в виде спирали – пружины; пилы, предназначенные для работы с деревом и т.д. К ним выдвигается такое основное требование: устойчивость к воздействию переменных динамических нагрузок. Высокий отпускТермообработка этого типа предусматривает разогрев деталей до температуры, принимающей значения из диапазона + 500 °C≤Т≤ +680 °C. Продолжительность высокого отпуска составляет приблизительно часа 2-3. На обработку очень сложных изделий может уйти до 6 часов. В результате:

Но все это происходит на фоне снижения прочностных характеристик сплава. Его структура становится сорбитоподобной. То есть обработанный металл в этом случае представляет собою смесь цементита с ферритом, обладающими зернистым строением. При нагревании до температуры, колеблющейся в районе +680 °C, структура сплава будет отличаться преобладанием зернистого перлита.

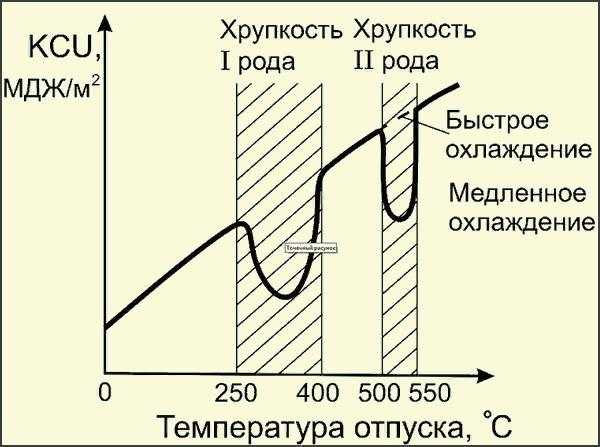

Термообработка высоким отпуском используется для изделий, подвергающихся во время работы воздействию повышенных импульсных нагрузок. Это, например, подвижные детали, соединяющие поршень с шатунной шейкой коленчатого вала силового агрегата – шатуны; кузнечные молоты всех видов, начиная с паровоздушных, включая гидравлические и заканчивая пневматическими; прессы. Отпуск сталей легированных. ОсобенностиПроизводятся стали данного типа путем введения в железо-углеродный сплав некоторых легирующих добавок, включающих такие элементы, как вольфрам (W), ванадий (V) и хром (Сr). За счет этого совокупность его физико-химических характеристик претерпевает значительные изменения. Именно легирующие компоненты при определенных температурных режимах процессов разогрева и охлаждения становятся центрами кристаллизации. Поэтому выбор условий термообработки требует особо тщательного подхода. Все главные свойства сталей с легирующими добавками – физико-химические характеристики, фазовые, в том числе равновесные состояния, строение – являются параметрами производными от температуры разогрева. Данный фактор обусловливает возникновение определенной проблемы. Формулируется она так: мартенсит по причине наличия вышеуказанных примесей распадается медленнее, в сравнении с процессом отпуска, когда они отсутствуют. Решается эта проблема путем установки повышенной температуры в печи, в которой проводится термообработка легированного сплава. Островки хрупкостиРассматриваемая термообработка требует тщательного соблюдения требований, касающихся температурного режима на протяжении всего цикла. Причина – возможность появления т.н. отпускной хрупкости. Происходит это явление, когда температура обрабатываемой детали начинает принимать значения из определенных диапазонов числовых значений. Именно эти диапазоны получили название «островки хрупкости». Сопровождается данное явление структурными изменениями (могут быть как обратимыми, так необратимыми) в конструкционных сплавах и сталях с легирующими добавками, вызывающими ухудшение их характеристик. Проявляется это в:

Отпускную хрупкость принято подразделять на два рода. Принадлежность этой характеристики к одному из них определяет температурный диапазон, а также факторы, связанные с произошедшими в структуре материала нарушениями. Хрупкость первого родаНаблюдается такая хрупкость чаще всего, когда температура детали находится в пределах + 250°C≤Т≤ +400 °C. Проявляется она, практически у всех углеродистых конструкционных сплавов и является необратимой. В случае перехода металла в это состояние он теряет пригодность к эксплуатации и обычно отправляется на переплавку. Не допустить появление хрупкости I-го рода можно. Для этого нужно нагревать деталь так, чтобы ее температура была вне пределов диапазона, в котором находится «островок отпускной хрупкости». Хрупкость второго рода (обратимая)Появляется хрупкость второго рода, как правило, при разогреве изделия до температуры в диапазоне + 500°C≤Т≤ +550 °C. Причина ее возникновения кроется в излишне медленном остывании обработанной детали. Но хрупкость II-го рода поддается исправлению. Для этого проводится дополнительная термообработка, включающая следующие этапы:

Имеется еще один вариант решения проблемы: в сплав вносятся такие элементы, как вольфрам либо молибден. Количество первого должно составлять где-то 1% от общего веса сплава, а второго – не меньше 0,3% и не больше 0,4%. Ну а самый надежный способ ухода от необходимости решать эту проблему – нагревать изделие так, чтобы его температура не принимала значение в диапазоне «островка отпускной хрупкости второго рода». Особенности термообработки инструментальных сталейВсе вышеперечисленные методы отпуска сплавов подходят для термообработки стальной продукции с содержанием элемента углерод, не превышающим 0,7%. Для инструментальной стали (в ней углерод присутствует в большем количестве) применяются иные технологии. Коротко рассмотрим лишь основные. Сплавы быстрорежущие инструментальныеПодвергать такие сплавы отпуску не рекомендуется по причине наличия в их составе ванадия, кобальта (Со), молибдена, вольфрама. При нагреве физико-химические характеристики этих элементов изменений не претерпевают, поскольку они весьма устойчивы к воздействию повышенных температур. Заменить отпуск можно многоступенчатой закалкой, предусматривающей разогрев:

с последующим ускоренным охлаждением в масляной рабочей среде. Сплавы инструментальные обычныеТермообработка сплавов данного типа – процесс двухэтапный:

Следует учесть один важный момент, касающийся отпускной способности II-го рода: при разогреве инструментальных сталей она исключается. Отпуск стали в бытовых условияхДомашние мастера подвергают термообработке чаще всего детали транспортных средств, а также кухонную утварь – металлические кружки, вилки и ножи. Но у бытовой металлургии имеется немало ограничений. И рядовой обыватель может их просто не знать. Назовем лишь некоторые проблемы, заняться решением которых ему, скорей всего придется.

ЗаключениеВ металлургии применяется технологический процесс, получивший название двойной отпуск. Цель его проведения – увеличение степени вязкости обрабатываемой детали без снижения показателя твердости. Он включает два отпуска, которые так и называются: «первый» и «второй». Отличаются эти два процесса не только последовательностью выполнения, но и температурой разогрева обрабатываемого изделия. Во втором отпуске углеродистых сплавов она ниже по сравнению с первым на 20-40 градусов, а при термообработке сталей инструментальных – на 50 градусов. Товары каталога: Please enable JavaScript to view the comments powered by Disqus. comments powered by Отпуск металлов - Слесарное делоСтраница 1 из 2 Отпуск – это метод термической обработки чёрных и цветных металлов, а также сплавов, при котором материал заготовки целенаправленно подвергается нагреву с целью воздействия на его свойства, в частности для снятия внутренних напряжений или для получения декоративного эффекта. В промышленных масштабах отпуск применяется при обработке сталей, алюминия и других цветных металлов и сплавов. Отпуск сталей После закаливания или сваривания стали возможен её отпуск путём нагрева заготовки до температур ниже точки фазового перехода A1 (723 °C). При этом устраняются внутренние напряжения в материале заготовки. Отпуск применяется, как правило, после закалки. Чем выше отпуск закалённой стали, тем она мягче. При этом уменьшается её твёрдость, и увеличивается вязкость. В результате окисления поверхность стальной заготовки окрашивается в определённые цвета побежалости, которые используются для оценки достигнутой температуры отпуска. Двумя важнейшими параметрами отпуска металлов являются температура и продолжительность отпуска. Кроме того, на свойства отпуска также влияют параметры нагрева и охлаждения материала заготовки. На практике температуры отпуска стали чаще всего варьируются от 300 °C до 550 °C, а продолжительность отпуска может составлять от нескольких минут до нескольких часов. При этом температура и продолжительность отпуска – это взаимозаменяемые параметры. То есть кратковременный отпуск при высокой температуре имеет тот же эффект, что и длительный отпуск при соответствующей более низкой температуре. Эта взаимозаменяемость описывается с помощью параметра Холломона-Яффе, формально соответствующего параметру Ларсона-Миллера, который также описывает ползучесть материалов. Для отпуска стали можно использовать остаточное тепло (желаемую остаточную температуру, сохраняющуюся в сердцевине заготовки после её резкого охлаждения с температуры закалки) или заново нагреть заготовку до температуры отпуска. Отпуск стали производится в специальных печах для отпуска, обеспечивающих быстрое прогревание заготовок за счёт циркуляции воздуха и оснащённых вытяжной вентиляцией для удаления выделяющихся паров масла. Кроме того, отпуск стали также может осуществляться в соляной (нитратной) ванне или в слабо нагретой закалочной печи. Отпуск цветных металлов и сплавов При последующей обработке плоских и круглых слитков из алюминия и его сплавов, а также из других промышленно важных цветных металлов используется метод отпуска до температуры, оптимальной для выполнения операций прокатки, волочения, прессования и ковки в штампе, также включающий в себя перекристаллизацию и рекристаллизацию обрабатываемого материала. ПерваяПредыдущая 1 2 Следующая > Последняя >>

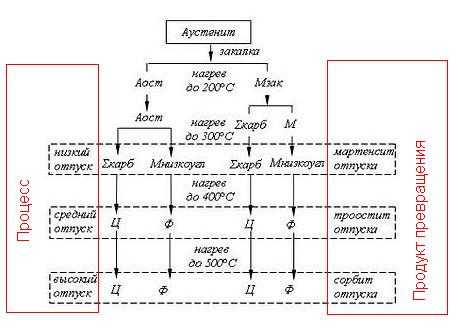

что это такое, как отпустить сталь в домашних условияхОтпуск — это процесс термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств. После закалки сталь имеет структуру на основе мартенсита с тетрагональной искаженной кристаллической решеткой и остаточного аустенита, количество которого зависит от химического состава стали. При нагреве закаленной стали в ее структуре происходят фазовые превращения, которые можно показать в виде схемы.

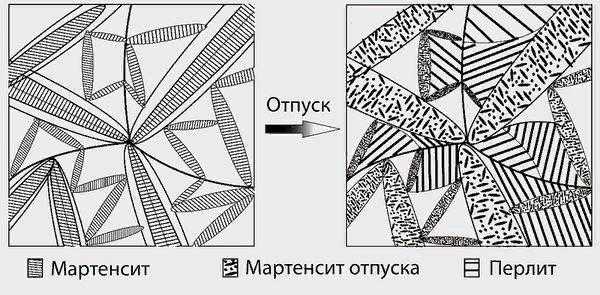

Схема фазовых превращений при отпуске сталей Что такое отпуск сталиОтпуском металла называют один из видов термической обработки, при которой сохраняется его фазовое состояние, но при этом корректируется ряд закалочных характеристик. В первую очередь при отпуске резко уменьшается напряжение внутренней структуры, которое возникает в результате деформаций кристаллической решетки при закалке. Кроме того, снижается жесткость и хрупкость, что является следствием насыщения игольчатых элементов мартенсита ферритом и образования перлитовых зерен (см. рис. ниже). Такая структура сохраняет свойства закаленного металла, но вместе с тем становится более пластичной и вязкой. У легированных сталей все эти процессы протекают с некоторыми отличиями, которые связаны с тем, что легирующие элементы в определенных условиях становятся центрами кристаллизации и таким образом изменяют физико-химические характеристики металла.

Стальные изделия отпускают путем их нагрева до заданного значения с последующим медленным охлаждением на открытом воздухе или в специальной среде. От температуры разогрева напрямую зависит фазовое состояние и структура металла, образующиеся после отпускания, а следовательно, и его физические характеристики. В целом соблюдается правило: чем выше температура, тем ниже хрупкость и твердость и выше гибкость и вязкость. В зависимости от используемых температурных диапазонов выделяют три основных вида отпуска стали: низкий, средний и высокий, пределами нагревания которых являются, соответственно, 300 ºC, 450 ºC и 650 ºC. Первый вид характеризуется самой высокой твердостью, а последний — самой большой ударной вязкостью. Температуры нагрева при отпуске сталей напрямую зависят от их химического состава, т. к. легирующие добавки оказывают значительное влияние на процесс формирования структурных элементов. Обычно это связано с замедлением распада мартенсита, что требует повышения температурных режимов. Кроме того, при отпуске высоколегированных сталей могут присутствовать такие явления, как увеличение жесткости, связанное с образованием троостита, и возникновение отпускной хрупкости.

Охлаждающие жидкостиОсновной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде. Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле. Недостатком масляной ванны является:

Сварка автомобиля своими руками – нелегкая задача, но выполнимая. Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье. Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке. Низкий отпускНизкой отпуск производится в температурном диапазоне 120÷300 ºC. Выбор конкретного температурного режима зависит от марки металла и требуемого результата. Чаще всего таким способом снижают внутренние напряжения и несколько повышают вязкость инструментальных сталей, которым требуется повышенная твердость и стойкость к износу. При 120÷150 ºC изменения твердости не происходит, а только снижаются остаточные напряжения. Для ее уменьшения изделие необходимо нагреть как минимум до 200 ºC и выдерживать в этих условиях не менее одного часа. В интервале от 200 ºC до 300 ºC начинается формирование мартенсита отпуска и происходит уменьшение твердости с одновременным увеличением вязкости стали. В некоторых случаях в этом температурном диапазоне наблюдается значительное снижение вязкости, которое называют отпускной хрупкостью. Последствия этого явления устраняются дополнительной термообработкой. Кроме инструментальных, низкий отпуск с нагреванием до 250 ºC применяется и для конструкционных сталей, поверхность которых была подвергнута термохимической обработке. Преимущества термообработкиТермообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе. Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно. В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами. Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter. Средний отпускСредний отпуск предназначен для термообработки стальных изделий, которые должны сочетать в себе повышенную прочность и упругость с заданными параметрами вязкости. Как правило, таким способом отпускают рессорные и пружинные стали, работающие в режиме переменных динамических нагрузок. Температурный диапазон в этом случае составляет от 300 ºC до 450 ºC, а твердость снижается до 45÷50 HRC против 60÷63 при низкотемпературном отпуске. После такой термообработки сталь приобретает трооститную структуру. Выдержка при нагреве при среднем отпуске может составлять до нескольких часов, а охлаждение проводится естественным путем на спокойном воздухе. Защита изделия от окалины и обезуглероживанияДля изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах. Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной. Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания. Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться. Высокий отпускВысокий отпуск проводится в температурном диапазоне, приближенном к критической точке: от 450 ºC до 650 ºC. После такой термообработки сталь становится пластичной, у нее повышается относительное удлинение и сужение, а также ударная вязкость. Это связано с тем, что металл приобретает структуру сорбита отпуска и у него на 95 % снижаются внутренние напряжения. Таким способом отпускают изделия, работающие в условиях ударных нагрузок: валы, оси, шатуны, детали прессов и кузнечных молотов. Если же сталь отпускать при 690 ºC, то в ее структуре будет превалировать зернистый перлит, а сама она будет иметь максимальную пластичность и минимальную прочность. У некоторых ванадиевых, хромовых и вольфрамовых сталей при отпускании с нагреванием до 560 ºC может происходить образование троостита, что ведет к повышению твердости (т. н. вторичная твердость).

Отпускная хрупкостьПрактически для всех сталей действует стандартная зависимость: чем выше температура нагрева при отпуске, тем больше пластичность и вязкость отпущенного изделия. Однако у некоторых марок при повышении температуры наблюдается снижение этих физических характеристик и увеличение жесткости и хрупкости. Это явление называется отпускной хрупкостью и имеет место при термообработке как углеродистых, так и легированных сталей. Она проявляется в двух температурных диапазонах: 250÷400 ºC и 500÷550 ºC и, соответственно, носит название отпускной хрупкости I и II рода (см. рис. ниже). Первая характерна для углеродистых сталей, и избавиться от нее можно, снова нагрев деталь немного выше 400 ºC. Повторно она, как правило, не проявляется, но при этом у металла наблюдается некоторое снижение твердости. Отпускная хрупкость II рода может возникать у легированных сталей, которые после нагрева до указанного интервала подвергаются медленному охлаждению. Для нейтрализации этой проблемы обычно повышают скорость охлаждения, при этом повторный нагрев изделия может снова вызвать возникновение такой хрупкости. Еще один способ, позволяющий избавиться от этого явления, — введение в состав сталей небольших количеств молибдена или вольфрама. Для отпуска крупногабаритных деталей он предпочтительнее, т. к. большая скорость охлаждения может вызвать их деформацию и возникновение чрезмерных внутренних напряжений.

ЗакалкаМетодика актуальна для создания неравномерной структуры стали заготовки. Это увеличивает твердость, но также повышает хрупкость конструкции. Выбор температуры воздействия зависит от химического состава. Также важными являются скорость охлаждения и периодичность повторения процедуры.

При выборе технологии закаливания учитывают следующие факторы:

Способы закалки рассчитываются индивидуально для каждого типа изделия. О том, как закаливать и делать отпуск металла в домашних условиях, читайте здесь. Как отпустить сталь самостоятельноДля того чтобы отпустить сталь в домашних условиях с целью снятия внутреннего напряжения, ее марку знать необязательно — достаточно нагрева до температуры не выше 200 ºC и выдержки в этих условиях не менее часа. Если же планируется отпустить стальное изделие для снижения твердости и повышения вязкости, то для определения температурных режимов отпуска знание марки стали необходимо. На самом деле это не такая сложная задача, как может показаться. В учебниках по термообработке и на интернет-сайтах достаточно таблиц с перечнями изделий и марками стали, из которых они изготавливаются, а часто даже и с температурными режимами их закалки и отпуска (см. таблицу выше). Для нагрева своей детали можно использовать практически любой источник тепла: от духовки кухонной плиты до газовой горелки или самодельного горна. Важным моментом является температура разогрева. В принципе, ее можно определить по цветовым таблицам побежалости, появляющейся на горячем металле, которые также легко найти в интернете. Это старинный проверенный метод, известный еще с древних времен, но он требует некоторого опыта, т. к. его главные недостатки — это субъективность восприятия цвета и его зависимость от внешнего освещения. Для новичка лучшим решением будет использование терморегулятора плиты или обычного мультиметра с термопарой. Приходилось ли кому-нибудь использовать мультиметр с термопарой для замера температуры отпуска? Насколько точен этот прибор и как соответствуют его показания цвету побежалости? Если кто-нибудь имеет такой опыт, напишите, пожалуйста, ваше мнение в комментариях. Нагрев металлаВсе способы закалки стали состоят из:

Изделия из углеродистой стали нагревают в камерных печах. Предварительный подогрев в этом случае не требуется, так как эти марки сталей не подвергаются растрескиванию или короблению. Сложные изделия (например, инструмент, имеющий выступающие тонкие грани или резкие переходы) предварительно подогревают:

Нагрев всех частей изделия должен протекать равномерно. Если это невозможно обеспечить за один прием (крупные поковки), то делаются две выдержки для сквозного прогрева. Если в печь помещается только одна деталь, то время нагрева сокращается. Так, например, одна дисковая фреза толщиной 24 мм нагревается в течение 13 минут, а десять таких изделий – в течение 18 минут. сводная таблица видов, отпускная хрупкостьХарактерным примером финальной обработки металла является отпуск стали. Он представляет собой нагрев детали на определенное время с медленным остыванием. Это помогает устранить внутренние дефекты сплава, которые негативно влияют на устойчивость, прочность, пластичность. Но какие дефекты помогает устранить этот способ термической обработки? Можно ли выполнить отпуск стали в домашних условиях? Правда ли, что в случае неправильного нагрева можно ухудшить физические свойства металла?

Описание процессаОтпуск стали (ОС) — это разновидность термической обработки, при которой происходит постепенный нагрев металла с последующим его остыванием. В большинстве случаев отпускную процедуру выполняют на заключительном этапе сразу же после закалки. ОС может выполняться как до, так и после формирования детали из стального полуфабриката. Позволяет устранить внутренние напряжения внутри металла, которые негативно влияют на его физическую структуру, свойства. Внутренние напряжения на химическом уровне — это нарушения кристаллической структуры металла. Из-за них происходит неравномерное распределение углерода, легирующих добавок по металлическому сплаву. Отпуск позволяет перераспределить эти элементы более равномерно. Это улучшает физико-химические свойства материала (пластичность, прочность, сохранение формы, химическая инертность). Нагрев осуществляется с помощью специальных печей в защитной среде (масляные, селитровые или щелочные ванны). Способ охлаждения деталей после нагрева — воздушный (обычно) или жидкостной (редко). Качество отпуска стали зависит от следующих физических параметров термической процедуры:

Виды отпуска сталиГлавный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности. ВысокийВысокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов. Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку. Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость. СреднийОсновная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

НизкийНизкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность. Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла). Сводная таблица

Обработка инструментальных сплавовВысокий, средний и низкий отпуск стали годятся только для температурной обработки сплавов, содержащих менее 0,7% углерода. Для сплавов с более высоким содержанием углерода (их называют инструментальными) используются другие способы. Рассмотрим основные технологии:

Что такое отпускная хрупкостьОтпускная температура влияет на качество обработки — чем выше будет температура, тем выше будет качество обработки. Однако ученые-металлурги установили, что это правило имеет 2 исключения, когда повышение температуры приводит не к улучшению, а к ухудшению качества материала. Эти два исключения на практике часто называют островками отпускной хрупкости. К счастью, было придумано несколько эффективных, безопасных способов обойти эти островки, поэтому проблема отпускной способности не является значимой в современной металлургии. Рассмотрим каждый из островков по отдельности + узнаем о том, как их обойти. Необратимая низкотемпературная хрупкостьДругое название — хрупкость первого рода. Возникает при длительной обработке материала при температуре от 250 до 300 градусов, а распространяется данная хрупкость на все типы стальных сплавов. Объяснение феномена: при нагреве в данном температурном диапазоне углерод начинает активно распределяться по поверхности кристаллической решетки. Однако распределение углерода происходит крайне неравномерно — это приводит к нарушению кристаллической структуры металла, что приводит к серьезному повышению хрупкости. Как ясно из названия, данная хрупкость является необратимой (то есть островки сохраняют стабильность в течение неограниченного времени, а испорченный материал годится только на переплавку). Методика борьбы с данной хрупкостью тривиальна — нужно использовать либо низкую, либо среднюю термическую обработку — но не «промежуточную» между ними. Обратимая высокотемпературная хрупкостьДругое название — хрупкость второго рода. Возникает только при комбинации сразу трех факторов одновременно. Первый фактор — металл нагревается выше температуры 500 градусов (то есть данная хрупкость характерна для высокой отпускной обработки). Второй фактор — сталь является легированным сплавом с высоким содержанием хрома, марганца или никеля. Третий фактор — очень низкая скорость остывания. Объяснение феномена: при комбинации трех факторов также происходит неравномерное распределение атомов углерода, хрома, марганца и никеля, что приводит к нарушению кристаллической решетки сплава. Существует много способов борьбы с данной хрупкостью — рассмотрим два из них:

Можно ли выполнить отпуск стали в домашних условиях?Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

ЗаключениеПодведем итоги. Отпуск стали — это технологическая процедура, которая заключается в нагреве металла до определенной температуры с последующим остыванием в защитной среде. Эта обработка позволяет улучшить качество металла — повышение прочности, нормализация пластичности, улучшение физико-химических свойств материала. В зависимости от температуры различают несколько типов отпуска — высокий, средний, низкий. Высокотемпературная обработка — оптимальна, поскольку она позволяет выполнить не только диффузию углерода, но и рекристаллизацию, полигонизации материала. Низкотемпературная технология подходит для обработки простых деталей, низкокачественных сплавов. Инструментальные стальные сплавы (с большим содержанием углерода) не подходят для стандартного отпуска — вместо него рекомендуется делать многоступенчатую закалку. Во время обработки нужно избегать островков отпускной хрупкости, которые могут серьезно ухудшить свойства стали. Используемая литература и источники:

Отпуск - ТермоСтальСущность и назначение отпуска. Виды отпуска.Закаленная сталь находится в напряженном состоянии и поэтому она обладает значительной хрупкостью. Для улучшения свойств стали и увеличения долговечности ее службы необходимо снять внутренние напряжения или хотя бы уменьшить их. Для этого инструменты и изделия из стали после закалки почти всегда подвергаются повторному нагреву до температур, лежащих ниже критической температуры Aci, (723°), и после некоторой выдержки при температуре нагрева медленно или быстро охлаждаются. Этот вид термической обработки стали называется отпуском. Даже в тех случаях, когда изделие должно иметь максимальную твердость, оно подвергается после закалки отпуску для снятия внутренних напряжений. С помощью отпуска можно достигнуть также распада мартенсита и повышения благодаря этому пластичности и вязкости стали при сохранении достаточно высокой прочности. Наиболее важной операцией при отпуске является нагрев. Результаты отпуска определяются температурой нагрева изделия и достаточной выдержкой его при этой температуре. Поэтому особенное внимание должно быть уделено правильному выбору температуры нагрева и ее поддержанию во время отпуска. В зависимости от требований, предъявляемых к изделию, температура отпуска колеблется в пределах от 150 до 680°. Нагревать изделия до температуры отпуска следует постепенно и равномерно. Изделия обычно загружают в холодные печи (или нагретые до температуры 200°) и затем медленно нагревают до температуры отпуска со скоростью 50 – 100° в час (в зависимости от сечения изделия). Быстрый нагрев может привести к образованию на изделии трещин. Отпуск производится в камерных и пламенных печах, а также в электрических типа ПН-32. Для обеспечения более равномерного нагрева в печах устанавливают вентиляторы с замкнутой циркуляцией воздуха. Они необходимы потому, что при относительно низких температурах (до 500 – 600°) теплопередача от спокойного воздуха к металлу происходит весьма медленно и неравномерно. Мелкие изделия (например, инструменты) отпускают в масляных и соляных ваннах, а также на горячих плитах или в песчаных банях. В этих условиях нагрева исключаются случайные колебания температуры, что имеет большое значение при отпуске. Скорость охлаждения при отпуске углеродистой стали не имеет существенного значения, так как при охлаждении отпущенной стали структурные превращения в ней не протекают. Охлаждение при отпуске чаще всего производят на спокойном воздухе. Некоторые легированные стали охлаждают даже в воде, но это вызывается особыми обстоятельствами, которые будут рассмотрены в дальнейшем. На практике применяются три вида отпуска:Низкий отпуск производится при температурах 150 – 300°. Цель его – уменьшить внутренние напряжения в закаленном изделии, не снижая или очень мало снижая при этом его твердость. В результате низкого отпуска получают структуру отпущенного мартенсита. Низкому отпуску обычно подвергают инструменты. Температуры отпуска и получаемые значения твердости некоторых инструментов из углеродистой ехали приведены в табл. 11. Средний отпуск осуществляется при температурах 300 – 450°. Применяется он для изделий, от которых требуются достаточно высокая твердость (Нr = 40 – 50) и высокий предел упругости при наличии определенной вязкости. Наиболее часто такому отпуску подвергаются пружины и рессоры. После среднего отпуска структура стали состоит из троостита. Высокий отпуск производится при температурах 500 – 680°. После такого отпуска сталь имеет структуру сорбита. Сталь, подвергнутая закалке и последующему высокому отпуску, называется улучшенной. Такая сталь обладает высокой прочностью и вязкостью. Поэтому высокому отпуску подвергают почти все детали машин ответственного назначения. Термическая обработка деталей - заказать тепловую обработку (термообработку) стали в СамареПри изготовлении, детали должны проходить особую обработку – термообработку. Для изменения характеристик металла. Например, нужно придать детали антикоррозионные свойства или повысить ее твердость, этого можно добиться, если изменить внутреннюю структуру металла, а сделать это можно как раз с помощью термообработки. Процедура термообработки включает следующие этапы:

Справка. Мгновенное охлаждение детали необходимо для получения более твердых и прочных металлов. Для охлаждения используют воду. Постепенное охлаждение необходимо для получения пластичности (чтобы металл обладал хорошей ковкостью), для охлаждения используется масло, есть еще охлаждение на воздухе – это еще более медленное охлаждение. Благодаря обработкам, металл приобретает различные свойства и характеристики, что приводит к его эксплуатации во многих сферах. Самые распространенные виды оборудования для термической обработки:

Преимущества термообработки

Принципы обработкиОсновной принцип обработки: время, требуемое на обработку материала, равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки и способа охлаждения. Параметры температуры и времени, а также способ охлаждения меняются в зависимости от характера металла. В зависимости от марки материала прописывается режим, на каждый миллиметр сечения устанавливается время. Температура тоже зависит от марки, материал может закаляться при температуре от 800 до 1200 градусов С. Выдерживается заготовка от одного часа до трех часов. Время также зависит от таких факторов:

Классификация и виды термообработкиВстречаются такие виды обработки стали:

Также подразделяются и виды обработкиВыделяют несколько типов обработки:

Термообработка широко применяется для металлов, которые используются практически во всех отраслях – от больших станков до режущих инструментов, также такие металлы используются и в космических целях. ОтжигПри этом процессе металл нагревается до очень высокой температуры, затем выдерживается определенное время, а затем проходит процедуру медленного охлаждения. Необходим для снижения хрупкости и повышения прочности и пластичности, для повышения уровня ударной вязкости. Отжиг делится на два типа – 1-го рода и 2-го. Отжиг первого рода применяется для всех металлов. Устраняет химические и физические неоднородности при температуре ниже или выше фазовых превращений, которые не определяют цели термообработки. Для этого отжига важны время, в течение которого происходит выдержка металла, и температура нагрева. Именно от них зависит результат процесса. Виды отжига первого рода:

Отжиг второго рода. К нему относится нормализиционный отжиг или нормализация, т.е. это вид отжига второго рода. Изделие нагревают до температуры 30-50 градусов С, с последующим охлаждением на воздухе. Применяют для неответственных деталей из среднеуглеродистой стали. При этом виде отжига для среднеуглеродистых сталей повышается твердость и прочность. Рекомендован для улучшения структуры перегретого металла и обрабатываемости конструкционных сталей. ЗакалкаЗакалка – способ термообработки, благодаря которому улучшаются механические свойства детали, такие как твердость, прочность. Также этот процесс приводит к снижению веса при сохранении твердости и прочности. При выборе металла под закалку стоит руководствоваться тем, что температура нагрева зависит от содержания углерода. Предпочтением будут металлы с более высоким углеродистым содержанием. Нужно помнить, что для закалки не используют прокат и изделия из него с низким содержанием углерода. Деталь при закалке нагревают до уровня температуры выше критической и затем отпускают в водную среду или масляную, в зависимости от того, какого характера деталь вы хотите получить. Также используют водные растворы солей, щелочей и кислот. Наиболее значимыми режимами нагрева можно назвать температуру, время выдержки металла при данной температуре, скорость охлаждения. Выделяют несколько способов закалки:

Для каждой стали подходит определенная среда. Воду используют для углеродистых сталей. В масле охлаждают легированную сталь и высокоуглеродистую при тонких сечениях. Преимущество воды в том, что она быстро охлаждает и придает твердость металлу. Недостаток воды в том, что она создает опасность возникновения трещин. Добавление к воде солей, щелочей и кислот увеличивают закаливаемую способность. Преимущество масла в том, что оно охлаждает медленно и придает пластичность. Недостаток масла: легкая воспламеняемость, может подгорать к поверхностям детали. Повышает вязкость, густеет при высоких температурах. Понижается закаливающая способность. Способы охлаждения могут по-разному влиять на закалку стали:

Важно: к мало и среднеуглеродистой стали ступенчатый и изотермический способы не подходят. ОтпускЭто термическая обработка деталей, прошедших закалку. Отпуск заключается в ослаблении напряжений. С понижением напряжения снижается твердость материала, зато растет пластичность и вязкость. Процесс отпуска выглядит так: деталь после закалки снова нагревают в печи, но при низких температурах от 150 до 650 градусов С. Затем происходит охлаждение на воздухе. Существует три вида отпуска:

АзотированиеПри температуре 530 градусов С детали томятся в течение 30 часов. Туда подается аммиак, и происходит химическая реакция, благодаря которой деталь на своей поверхности приобретает твердую оболочку. Криогенная обработка или обработка металлов с помощью очень низкой температуры.Детали промораживают, обработка происходит в криогенной установке с температурой до минус 196 градусов С. Затем детали должны постоять, вернуться к температуре цеха и отправиться на отпуск. Все это нужно для изменения фасц: в структуре металла создается напряжение, которое приводит металл к увеличению механических свойств или их ослаблению. Цены на термообработкуЗависит от многих параметров:

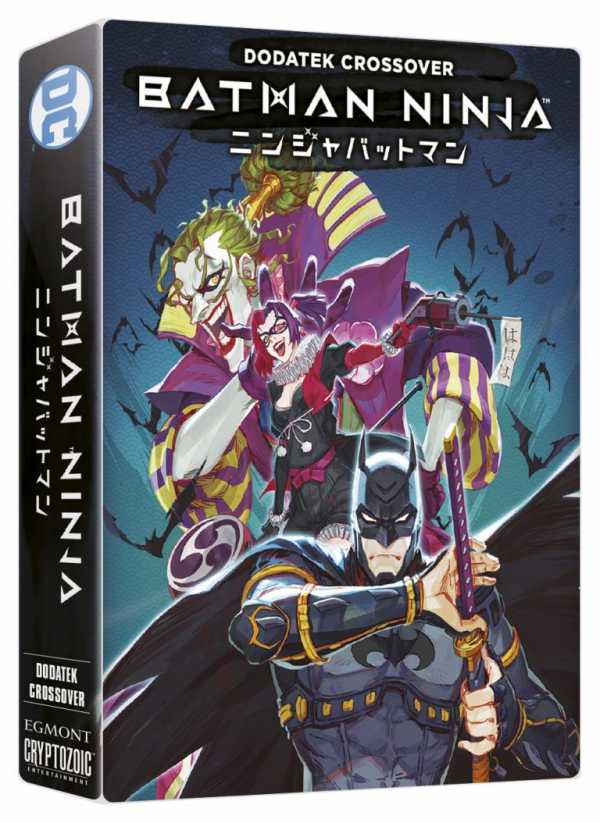

Здесь приведены только некоторые примеры. В целом стоимость зависит от скорости охлаждения, режима, температуры, состава охлаждения, технологии термообработки. DC Batman: Metal - Освободите мир от тьмы и спасите МультивселеннуюВ серии DC Deck Building Game (как красиво проиллюстрированы карточные игры) и дополнениях к ним можно заблудиться, провести много приятных вечеров переодевшись героями вселенной DC и сразиться за судьбу Мультиверсума с Бэтменом, Суперменом и Джокер. 8 декабря выйдет еще одна игра из серии DC Deck Building под названием DC Batman: Metal, в которой нашей задачей будет спасти Бэтмена и других заключенных Супергероев, объединить их в команды и отправиться на помощь Мультивселенной. .В этот же день она также выпустит кроссовер и пакет расширения по мотивам анимационного фильма Batman Ninja. Получите победные очки за полученные карты и победу над суперворами. Выигрывает тот игрок, у которого в конце игры их больше всего. DC Batman: Metal — это игра по сбору колоды, в которой вы создаете свою колоду, покупая карты в банке, и выстраиваете свою стратегию, правильно используя свои навыки работы с картами. Игрокам предстоит сражаться не только друг с другом, но и с нападающей на них игрой с Суперворами из вселенной DC, в конце им предстоит столкнуться с могучим Барбатосом.Базовыми элементами игры являются 202 карты, разделенные на карты из основной колоды (97), стартовые карты Strike (36), стартовые карты Helpless (16), карты Breach (16), карты Super Thieves (7) и карты Weakness. (30). Кроме того, в коробку входят 11 больших карточек с супергероями, карточка «Бэтмен, который смеется» (1) и подробная инструкция. Прейскурантная цена DC Batmam: Metal составляет 149,99 злотых, игра предназначена для двух-пяти игроков старше 14 лет, среднее время игры составляет 45 минут.В DC Batman: Metal можно играть отдельно или в сочетании с дополнениями из серии DC Deck Building Game. Кроссовер DC Batman Ninja представляет собой набор, основанный на одноименном анимационном фильме. Ее можно комбинировать с любой игрой из серии DC Deck Building Game. Благодаря дополнению игроки переносятся в феодальную Японию и могут выступить в роли Ба Компоненты пакета расширения DC Batman Ninja включают 6 больших карт Batman Ninja Superhero, 5 больших карт Batman Ninja Super Villains, 21 карту основной колоды и инструкции. Доплата стоит 59,99 злотых. Игры и дополнения из серии DC Deck Building Game можно приобрести в книжном магазине издательства «Эгмонт», а также в онлайн- и стационарных точках продажи игр по всей стране. Другие игры DC Deck Building Game: Все игры серии DC Deck Building Game имеют схожий механизм построения колоды и общую рубашку для карт. Это позволяет свободно комбинировать базовые игры и дополнения. Дуэль супергероев DC Простые правила и динамичный геймплей делают эту игру идеальной, чтобы начать свое приключение в DC Deck Building Game. Во время игры вы можете сыграть роль своего любимого супергероя DC Comics, чтобы победить суперзлодеев.В этом помогут сверхспособности, мега снаряжение и верные союзники, приобретаемые во время каждого хода. Вы также можете использовать мошенников для нападения на своих товарищей по команде — игрок должен выбрать лучшую стратегию. Вечное зло DC В этой игре "плохие" сражаются с "хорошими" и побеждает тот, кто проявит наибольшую безжалостность в нападении и уничтожении карт. В начале игры вы можете наносить своим противникам только простые удары, но игрок увеличивает свою колоду новыми, все более сильными картами — новыми видами ударов, снаряжением и союзниками.Очки победы начисляются за карты и поверженных Супергероев. Победителем становится игрок с наибольшим их количеством в конце игры. 90 030 Разбойники - добавить Разбойники разрабатывают концепцию, в которой игроки являются «плохими» персонажами и сражаются с «хорошими» персонажами и зарабатывают жетоны очков на протяжении всей игры. В дополнении представлен новый механизм взаимодействия, который позволяет вам разыгрывать карты из колоды противника. Злодеи обычно не просят о помощи, но иногда им приходится объединяться, чтобы победить могущественного врага.Команда шалостей будет рада помочь, но конечно же не бесплатно... Кризис - дополнение Большое дополнение, в котором представлены новые режимы игры — кооперативный и одиночный. Лучше всего совмещать его с Дуэлью супергероев. Пакет расширения предназначен для совместной игры, но новые супергерои и карты из основной колоды также могут быть использованы для внесения разнообразия в соревновательную игру. Десятки новых карт, в том числе «невозможные» версии суперзлодеев, повысят сложность и добавят в игру новый колорит. Сторожевая башня — кроссовер Небольшое дополнение, знакомящее с персонажами, известными из комикса «Сторожевая башня». Лучше всего совместить это с дуэлью супергероев. В этом дополнении представлен новый режим совместной игры с предателем, но для разнообразия соревновательной игры можно использовать и шестерых супергероев из комикса «Сторожевая башня». .DC Batman: Metal - Освободите мир от тьмы и зла8 декабря благодаря Эгмонту выйдет очередная игра из серии под названием «DC. Batman: Metal», в которой игроки должны спасти Бэтмена и других заключенных Супергероев, а затем присоединиться к ним в свои команды, отправляясь на помощь Мультивселенная. В этот же день выйдет кроссовер-расширение по мотивам анимационного фильма «Бэтмен-ниндзя». В последней игре DC Deck Building Game Лига Справедливости должна объединиться, чтобы победить Барбатоса, Бэтмена, который смеется и их Темных рыцарей.Один супергерой не справится с таким вызовом. В DC Batman: Metal игроки берут на себя роль Супермена, Бэтмена, Чудо-женщины или другого супергероя и пытаются спасти мир. Поначалу они могут только бить своих противников, но по ходу игры они добавляют в свои колоды новые и более сильные карты, пытаясь победить как можно больше суперзлодеев DC. Они также могут использовать разбойников для нападения на своих товарищей по игре. Они зарабатывают победные очки за заработанные карты и за побежденных суперворов. Выигрывает тот игрок, у которого в конце игры их больше всего. «DC Batman: Metal» — это игра для создания колоды, в которой вы создаете свою колоду, покупая карты в банке, и строите свою стратегию, правильно используя навыки на картах. Игрокам предстоит сражаться не только друг с другом, но и с нападающей на них игрой с Суперворами из вселенной DC, а в конце им предстоит столкнуться с могучим Барбатосом. Базовыми составляющими игры являются 202 карты, разделенные на карты из основной колоды (97), стартовые карты Удар (36), стартовые карты Беспомощный (16), карты Разлом (16), карты Суперзлодеев ( 7) и карты Слабости (30).Кроме того, в коробку входят 11 больших карточек с супергероями, карточка «Бэтмен, который смеется» (1) и подробная инструкция.  Игра стоит 149,99 злотых (цена по прейскуранту), предназначена для двух-пяти игроков старше 14 лет, а среднее время игры составляет 45 минут. В DC.Batman: Metal можно играть отдельно или в сочетании с дополнениями из серии DC Deck Building Game. Кроссовер DC Batman Ninja — это набор, основанный на одноименном анимационном фильме. Его можно комбинировать с любой игрой из серии "Dc Deck Building Game". Благодаря расширению игроки могут переместиться в феодальную Японию и взять на себя роль Бэтмена и его союзников. Благодаря ниндзюцу игроки могут наносить быстрые удары и сражаться Устрашающие версии классических суперзлодеев Готэма. Окончательным вызовом станет мега-замок, созданный путем объединения пяти побежденных суперзлодеев! Игрок с наибольшим количеством победных очков в конце игры победит. Пакет расширения DC Batman Ninja включает 6 больших карт Batman Ninja Superhero, 5 больших карт Batman Ninja Super Villains, 21 карту основной колоды и инструкции. Доплата стоит 59,99 злотых (цена по прейскуранту). Metal Gear Solid 5 - Миссия 1: Фантомные конечностиВсе миссии в игре состоят из основных целей, которые открываются с самого начала, и побочных квестов, о которых вы узнаете только после их выполнения. По этой причине выполнять дополнительные миссии довольно хлопотно — часто не знаешь, что делать. К счастью, в этом руководстве есть вся необходимая информация.  Вы также можете скачать карту на диск или открыть в новом окне . Большинство побочных миссий доступны только со второй или третьей попытки пройти игру — в начале у вас не будет подходящего снаряжения, чтобы выполнить все.Например, в этом задании вы можете похитить двух человек, но у вас пока нет воздушного шара, который позволил бы вам это сделать. Однако после прохождения второй сюжетной миссии вы сможете повторить предыдущие задания — тогда стоит вернуться к ним и выполнить все на 100%. Цели миссии:

Дополнительные цели миссии:

Узнайте, где Казухира МиллерВы начнете миссию с короткой заставки. После того, как все закончится, используйте бинокль, чтобы осмотреться [ Карта: 1 ]. Сосредоточьтесь на маленькой деревне перед вами, а затем спросите у Оцелота предложения. Затем отметьте это место [ Карта: 2 ] и подождите, пока ваш компаньон закончит свою тираду. Отныне у вас будет полная свобода передвижения по пустошам Афганистана. Подъезжайте к первому зданию на маршруте, затем переключитесь в режим скрытности и взберитесь на валуны перед вами.Используйте бинокль, чтобы отметить двух ближайших солдат [Карта : 3 ]. Устраните их любым способом и обыщите местность. Помните, что молчаливое избавление от врагов приводит к увеличению итогового счета.  У вас не должно возникнуть проблем с тем, чтобы подкрасться сзади к этим двум солдатам, так что они станут отличной тренировочной базой. Также обратите внимание, что удержание кнопки атаки во время успешной внезапной атаки позволяет открыть дополнительные возможности — врага можно допросить, оглушить или убить. Так как вы не знаете русский язык, то первый вариант не очень выгоден - два других варианта хороши. Разница в том, что объявленные противники проснутся через несколько минут — мертвецы больше никогда не воскреснут, но снизят ваш окончательный счет.  Проникнув на аванпост, идите к ближайшему холму и используйте бинокль, чтобы посмотреть на город перед вами [ Карта: 2 ] и найти как минимум нескольких из восьми врагов, размещенных там.К первому (тому, что стоит у пулемета) можно легко подойти сбоку. Второй идет к востоку от города и является очень легкой мишенью. Если вы хотите решить квест тихо, то можете обогнуть город широкой дугой с северо-востока и попасть во внутреннюю его часть по неохраняемой тропе. Еще один солдат идет по центральной части города - выманите его в переулок или подойдите сзади, пройдя через один из домов. Затем идите к зданию с развевающимся советским флагом — рядом с ним вы найдете трех вражеских солдат.Устраните или обойдите их, затем поднимитесь по лестнице на первый этаж здания и отсканируйте лежащие на столе документы. Благодаря этому первая часть задания будет выполнена. Кстати, осмотритесь — вы найдете довольно много ресурсов (включая алмазы на крыше), а также одну музыкальную кассету (на первом этаже).  Побег с Казухирой МиллерВаша приоритетная цель - город на холме, где русские держат Миллера. Однако, прежде чем попасть туда, вы должны проверить контрольно-пропускной пункт номер 18 [ Карта: 4 ] — это не обязательно, но это облегчит вам эвакуацию позже.Защищают локацию всего четыре солдата, и там можно найти музыкальную кассету и некоторые ресурсы. Когда вы наконец доберетесь до города на холме - Да Гвандай Кхар [ Карта: 5 ]. Здесь вас ждет нелегкий путь — руины кишат советскими солдатами. Добраться до Миллера незамеченным не только очень сложно, но и нецелесообразно — освободив его из центрального здания (по лестнице на первом этаже), вам придется взять его на спину и вывести из локации.Дополнительный вес значительно усложняет подкрадывание, и вы почти наверняка не сможете спрятаться от врагов. По этой причине их лучше устранить раньше.  Если вам нравятся испытания, вы можете проникнуть в город с востока — это определенно самый простой способ. Выманите ближайшего солдата на дорогу (можно показать ему себя или использовать электронную руку), а затем оглушите его. Благодаря этому вы откроете себе дорогу на правую сторону деревни — прячьтесь за строениями и заборами, прогуливаясь по развалинам.Вы найдете заложника в двухэтажном здании в самом центре города. После спасения Миллера сразу же бегите тем же путем — противники быстро заметят его отсутствие и начнут поиски. Необязательно: завершите квест, не будучи обнаруженным Черепами.Когда освободите Миллера, бегите к месту встречи [ Карта: 6 ]. К сожалению, вертолет не сможет приземлиться из-за метели, и появятся солдаты Черепов. Между ними можно прокрасться пешком (придется лавировать между камнями с Миллером на спине) или проехать мимо них на лошади, так вы быстро доберетесь до новой точки эвакуации [ Карта: 7 ].Обратите внимание, что сам D-Horse невидим для врагов.  Проще всего обойти врагов справа — присесть на мост и позволить обоим врагам, стоящим перед вами, заметить вас. Затем поверните направо и возьмите их внизу, затем пройдите несколько сотен метров вперед. Садитесь на лошадь и мчитесь вперед, пока не доберетесь до нужного места. Закиньте заложника в вертолет и упакуйте в него себя — так вы закончите миссию. Необязательно: соберите необработанные алмазы, спрятанные в крепости Спугмей.Эта необязательная цель чрезвычайно проста для достижения.После начала миссии повернитесь назад и войдите в руины. Поверните налево и поднимитесь на скалу. В конце концов, вы войдете в узкий гребень, на вершине которого есть ящик с боеприпасами и недостающий алмаз [Карта : 8 ]. Теперь просто поднимите их.  Дополнительно: Похитить командира из казармы Вах СиндУ вас могут возникнуть проблемы с этой миссией — в казармах около дюжины солдат [ Карта: 9 ], поэтому добраться до их командира может быть проблематично.Самый простой способ попасть внутрь — подойти к передовой заставе слева — там находится только один солдат. Сразу за ним есть узкий проход, который позволяет вам пройти весь путь до ворот. В этот момент вам просто нужно отвлечь двух стоящих там охранников и проскользнуть внутрь.  В первую очередь стоит повернуть направо и подкрасться к домам. Локацию постоянно патрулируют солдаты, но в застройке легко спрятаться.Командир, которого вы ищете (мужчина в красном берете), большую часть времени находится в самом центре лагеря — вам следует заманить его в укромное место, а затем усыпить. На этом этапе вам просто нужно использовать воздушный шар, чтобы переместить его. Сам воздушный шар появляется только во второй миссии сюжетной кампании, поэтому выполнить эту цель становится возможным только при очередном заходе на миссию. Дополнительно: Угнать водителя грузовикаДело довольно простое - грузовик постоянно ездит по дорогам пересекающим Афганистан - рано или поздно вы его увидите.Увидев ее, усыпите водителя пистолетом с глушителем и доставьте его на базу на воздушном шаре.  Чтобы облегчить себе задачу, вы можете поставить ловушку - если оставить на дороге без сознания или раненого солдата, водитель сам остановится и подбежит к пострадавшему. В этот момент его можно легко удалить. Кроме того, вы можете прострелить колеса грузовика боевыми патронами — это тоже очень эффективный метод. Затем: Metal Gear Solid 5 - Миссия 2: Diamond Dogs - Базовое командование, Обучение Оцелоту Вернуться к содержанию: Metal Gear Solid 5: The Phantom Pain - Руководство, Прохождение - прохождение, все миссии и секреты ."Uwolnić Furię", рецензия на автобиографию Дэвида Винсента ⋆ MetalNews.plПрисаживаемся перед биографией легенды Morbid Angel - Дэвида Винсента. Держа в руках книгу настоящего музыканта, мы можем возлагать на это произведение много, почти "схематических" ожиданий. Мы боремся с глубоко укоренившимися воспоминаниями из раннего детства, анализируя, что заставило этого художника найти «свою работу». Затем требуем подробностей, связанных с началом карьеры главного героя автобиографии, чтобы, наконец, добраться до самой заветной точки чтения, которая обычно венчается слоганом «секс, наркотики, рок-н-ролл». Впишется ли автобиография Дэвида Винсента в стандартный канон музыкальной биографии? Чем нас может удивить лидер I am Morbid i Vltimas? Совершите осмысленное путешествие по повествованию о нетрадиционном музыканте. Вместе выпустим ярость. СМ. ТАКЖЕ: СИЛУЭТ ДЭВИДА ВИНСЕНА. ЧТО МЫ ЗНАЕМ ОБ АВТОРЕ? Дэвид Винсент - автор необычной автобиографииЧто нам может рассказать бывший фронтмен Morbid Angel? С его интересными мыслями мы точно не познакомимся на первых страницах книги.На самом деле я ожидал, что предисловие сделает сам автор или близкий ему человек. Ничто не могло быть более неправильным. Несмотря на то, что Дэвид Винсент и Джоэл МакИвер начали писать эту биографию вместе, ни у кого из них не возникло соблазна вставить несколько вступительных слов. Вместо этого первым возгорелся Мэтт Тейлор, физик и... большой поклонник творчества Morbid Angel. Таким образом, это космическое предисловие заканчивается предложением «Будь крайним. Слушай, Болезненный!». Все это заставляет вас тянуть пальцы к культовому mano cornuta и перелистывать следующую страницу с чистым намерением углубиться в соответствующее повествование. Детство легенды Morbid Angel: формирование музыкального сознанияДэвид Винсент в детстве? Точно! Не ждите в его выпуске детских хитов. Нам подали лишь рудиментарную информацию, которая до сих пор отражается многочисленными отступлениями, обычно относящимися к его нынешним взглядам или поведению. На это стоит обратить внимание, потому что такая отступная схема будет появляться на протяжении всей книги. Не вдаваясь в подробности, есть свои преимущества.Нам все равно, где Дэвид Винсент провел свои летние каникулы или что он ел на обед сорок лет назад. Читательский голод утоляется самым важным аспектом этой автобиографии - музыкой! Фронтмен Vltimas and I am Morbid говорит, что с ранних лет своей жизни у него развилось музыкальное сознание, и это смелое заявление относится, среди прочего, к страсти к творчеству Элиса Купера или KISS. Интересно, что в последующих главах мы найдем упоминания об этих артистах, что, на мой взгляд, является большим преимуществом, поскольку показывает, что с годами айдолы изменили свой статус и подружились с нашим героем. Для него музыка – это путешествие, которое смогло унести его как благодаря звуку, так и всей исторической подоплеке. Дэвид не скрывает, что его всегда восхищала музыкальная эволюция, а значит, и причинно-следственный образ мышления. И это отношение, сохранившееся чуть ли не с детства, он старается укрепить и сохранить до сегодняшнего дня.

I am Morbid: карьерный рост Дэвида ВинсентаНаш рассказчик с благодарностью подчеркивает, что состав Morbid Angel удовлетворил его как творчески, так и морально.Винсент легкомысленно замечает, что он не поладил бы с музыкантами с примитивным мышлением. В любом случае - не ждите, что в вашем чтении будет бросаться мясо. Проклятия, клевета и горькие слова пощажены - все связно переплелось в красноречивом языке. Вы знаете, поклонники будут посвящены в начало карьеры Morbid Angel. Стоит отметить, что автор умело умеет дозировать нам объем информации. Некоторые нити обрываются — или, по крайней мере, производят впечатление; и другие темы свободно проходят через несколько абзацев.Наш рассказчик чувствует себя под контролем, в то же время знает, что хочет подкинуть читателю конкретную, актуальную информацию, и останавливаться на чем-то менее интересном просто нет смысла. Таким образом, мы можем видеть, какие темы представляют большую ценность для автора. Музыкант Morbid Angel вспоминает лишь те события из своей личной жизни, которые повлияли на его характер. Пикантных подробностей, гастрольного безумия или проблем с наркотиками в автобиографии почти нет.Но вместо этого нас занимают многочисленные мысли, связанные как с музыкой, так и с политическими и социальными вопросами. Нетрадиционно, правда? Дэвид Винсент и Mission: ExtremesКаждая глава заканчивается несколькими песнями Morbid Angel, переведенными на польский язык, дополненными историческим очерком или мнением Дэвида. Это огромный плюс для всех поклонников, увлеченных творческим процессом группы. Вставки показывают работу Morbid Angel в новом свете, поскольку мы анализируем каждый текст вместе с Дэвидом Винсентом. Кстати, и перевод песен, и все чтение делают очень хорошую работу. «Uwolnić Furię» на польском языке прекрасно отражает характер Дэвида Винсента. Благодаря свободному (но красноречивому!) языку у нас складывается впечатление, что мы читаем высказывания нашего хорошего друга, у которого есть что рассказать нам неплохую историю. "Free Fury" - оформление книгиПольская версия "Free Fury" будет опубликована благодаря издательству InRock. Обложку разработал Михал Лоранц, а перевод выполнил Якуб Козловски.В книге около 300 страниц с дополнительным вкладышем с фотографиями между ними. Кроме того, все аккуратно упаковано в твердый переплет. Формат книги следующий: 143×205 мм. Стоит отметить, что официальная премьера «Free Your Fury» состоится 26 мая. Важно то, что при заказе книги по предзаказу цена книги будет ниже. Если вы купите его до даты выпуска, вы заплатите 33 злотых вместо 54,90 злотых. Заказать его можно напрямую у издателя по этому адресу: https://vesper.pl / zapowiedzi / 779 -rowolnic-furie-i-am-morbid-david-vincent-joel-mciver-hardcover-9788364373725. Free the Fury - Автобиография Дэвида Винсента: Краткое изложениеСледует признать, что Дэвид был отчасти прав в отношении нестандартного характера своей автобиографии. Хронология местами нарушена, а многочисленные отступления порой могут выбить любознательного читателя из ритма. Хочу отметить, что некоторых может раздражать эта "интеллектуальная" болтовня на фоне музыки. Однако я считаю, что большинству хочется углубиться в тему Morbid Extreme.Однако не расстраивайтесь из-за этой нетрадиционной работы. Я думаю, что и огромное количество отступлений, и страницы, пронизанные мнениями Винсента, составляют весь характер чтения. Получается что-то вроде монолога огромного друга, который открывает все свои взгляды — и музыкальные, и общественно-политические. И как это бывает с приятелями - ты его обожаешь, и ты будешь слушать, даже если ты с ним не согласен. И с таким подходом лучше всего получить чтение. "Uwolnić Furię" - это не только чтение, относящееся к музыкальной сфере Дэвида Винсента.Это путешествие сформировало его характер. Может быть, автор и не раскрыл сокровенных тайн своей жизни, но подарил нам удивительный срез собственной психики, который можно прочесть, ознакомившись с его взглядами. Я думаю, что это must-see для поклонников творчества Дэвида Винсента, а также для всех людей, которые мыслят нестандартно и несут в душе чистый бунт. Оценка: 8/10 .90,000Дайте волю своей ярости. Я болезненный. Смертельная металлическая легенда - Дэвид Винсент, Джоэл Mciver - Ksika Wysyka (бесплатно от PLN 199) | |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В последней игре Лиги Справедливости он должен объединиться, чтобы победить Барбатос, Смеющегося Бэтмена и их Темных рыцарей. Однако один супергерой не справится с такой задачей. В DC Batman: Metal игроки берут на себя роль Супермена, Бэтмена, Чудо-женщины или другого супергероя и пытаются спасти мир. Поначалу они могут только бить своих противников, но по ходу игры они добавляют в свои колоды новые и более сильные карты, пытаясь победить как можно больше суперзлодеев DC.Они также могут использовать разбойников для нападения на своих товарищей по игре.

В последней игре Лиги Справедливости он должен объединиться, чтобы победить Барбатос, Смеющегося Бэтмена и их Темных рыцарей. Однако один супергерой не справится с такой задачей. В DC Batman: Metal игроки берут на себя роль Супермена, Бэтмена, Чудо-женщины или другого супергероя и пытаются спасти мир. Поначалу они могут только бить своих противников, но по ходу игры они добавляют в свои колоды новые и более сильные карты, пытаясь победить как можно больше суперзлодеев DC.Они также могут использовать разбойников для нападения на своих товарищей по игре.

tman и его союзников. С помощью Ninjutsu игроки могут наносить быстрые удары и сражаться с ужасающими версиями классических Gotham Super Thieves.Окончательной задачей станет мегазамок, созданный путем объединения пяти побежденных суперзлодеев! Победителем становится игрок с наибольшим количеством победных очков в конце игры.

tman и его союзников. С помощью Ninjutsu игроки могут наносить быстрые удары и сражаться с ужасающими версиями классических Gotham Super Thieves.Окончательной задачей станет мегазамок, созданный путем объединения пяти побежденных суперзлодеев! Победителем становится игрок с наибольшим количеством победных очков в конце игры.