|

|

Как сваривать алюминийКак и чем лучше варить алюминийБольшинству профессиональных сварщиков известно то, что для сваривания алюминия одним из лучших способов является аргоновое сваривание. Аргоновое сваривание на данный момент широко применяется в ремонте автомобилей и смежных областях деятельности, например для сваривания алюминия. Аргоновое сваривание позволяет проводить полный спектр сварочных работ с разными видами металлов, а также цветными и черными. Аргоновое сваривание не имеет общее с пайкой или пламенным напылением. Сваривание алюминия является сложным процессом, который требует от специалиста высокой квалификации. В первую очередь такая особенность связана с химическими свойствами алюминия. При подогреве алюминия и соприкосновении с кислородом, на поверхности свариваемого металла образовывается пленка окиси, которая создает препятствия для работы с применением обычной электродуговой сварки. Для того чтобы предотвратить взаимодействие горячего алюминия и кислородов, используется инертный газ аргон. Для сваривания применяются тугоплавкие электроды, которые производят из вольфрама. Электрод окружается керамическим соплом, из-под которого к месту сваривания нагнетается аргон. Благодаря данной особенности в области сваривания аргоном поддерживается среда с низким содержанием кислорода. Это позволяет держать электрическую дугу между свариваемой деталью и окончанием неплавящегося сварочного электрода. Главной целью такой электрической дуги является плавка самой детали и присадочной проволоки. Аргонное сваривание подходит для сваривания самых различных сплавов. Для работы требуется подобрать присадочный материал, который будет близок по составу к свариваемому металлу, из которого изготовлена деталь. Шов, который получается после дугового сваривания, является единым целым со свариваемой деталью, что обеспечивает герметичность, долговечность и прочность созданного изделия. Алюминий – один из самых распространенных металлов, которые используются для производства автокондиционеров, а также подогревателей. По этой причине использование аргонного сваривания является самым оптимальным решением задачи для устранения механических повреждений или создания новых систем и механизмов. Стоимость аргонового сваривания намного ниже, чем стоимость замены сломанных деталей, например в автомобиле. Помимо сваривания аргоном, можно использовать технологию нанесения покрытия с помощью порошкового напыления. В качестве порошкового материала используются порошки металлов или их сплавов. Для нанесения порошка на поверхность металла используется эрозионная обработка поверхности изделия или нанесение металлического покрытия требуемого состава. Изменяя режимы нанесения можно регулировать пористость и толщину наносимого покрытия. Используя аргоновый сварочный аппарат, Вы можете производить сваривание алюминия с большими успехами и не затрачивать большого количества денежных средств на покупку дорогого оборудования и расходных материалов. Можно ли сваривать алюминий со сталью?Можно ли сваривать алюминий со сталью?В. Можно ли сваривать алюминий со сталью с использованием дуговой сварки стальным плавящимся или вольфрамовым электродом в среде инертного газа (GMAW и GTAW)? О. В то время как алюминий сравнительно легко скрепляется с большинством металлов адгезивным соединением или механическими способами, для дуговой сварки алюминия с другими металлами, такими как сталь, необходимы особые технологии. При непосредственном приваривании к алюминию методом дуговой сварки таких металлов, как сталь, медь, магний и титан, образуются очень хрупкие интерметаллические соединения. Чтобы избежать формирования таких хрупких составов, были разработаны специальные средства, позволяющие изолировать второй металл от расплавленного алюминия во время дуговой сварки. Два самых распространенных метода дугового сваривания алюминия со сталью — использование биметаллических переходных вставок и покрытие разнородным материалом перед сваркой. Биметаллические переходные вставки. В продаже доступны биметаллические переходные материалы для сваривания алюминия с такими металлами, как сталь, нержавеющая сталь и медь. Такие вставки представляют собой элементы из алюминия, к которому уже прикреплен другой материал. Для скрепления этих разнородных материалов в биметаллическую переходную вставку обычно используются такие методы, как прокатка, сварка взрывом, трением, оплавлением или давлением с подогревом, но не дуговая сварка. Для дуговой сварки переходных вставок из стали и алюминия можно использовать обычные технологии, такие как GMAW и GTAW. Стальная сторона вставки приваривается к стали, а алюминиевая — к алюминию. При сварке следует избегать перегрева вставок, так как это может привести к образованию хрупкого интерметаллического соединения на стыке стали и алюминия внутри вставки. Рекомендуется начинать со сварки алюминия с алюминием. Это позволяет увеличить отвод тепла при сварке стали со сталью и тем самым избежать перегрева на участке соприкосновения стали с алюминием. Сварка с использованием биметаллических переходных вставок — распространенный метод скрепления алюминия и стали, который часто применяется для обеспечения сварных соединений высокого качества в строительной отрасли. Эта технология используется для приваривания алюминиевых палубных рубок к стальным палубам на судах, в трубных решетках теплообменников, состоящих из алюминиевых труб и решеток из обычной и нержавеющей стали, а также для формирования сварных швов между алюминиевыми и стальными трубами с использованием дуговой сварки. Покрытие разнородными материалами перед сваркой. Чтобы упростить дуговую сварку стали с алюминием, на сталь можно нанести покрытие. Одним из вариантов является нанесение покрытия из алюминия. Для этого иногда применяется метод покрытия погружением (в расплав алюминия) или пайка алюминия на стальную поверхность. После нанесения покрытия стальной элемент можно приваривать к алюминиевому методом дуговой сварки (при этом необходимо избегать соприкосновения дуги со сталью). При такой технологии сварки используются особые приемы, которые помогают направить дугу на алюминиевый элемент и позволяют расплавленному алюминию из зоны сварки стечь на стальной элемент с алюминиевым покрытием. Еще один метод соединения алюминия со сталью предполагает покрытие стальной поверхности серебряным припоем. После этого выполняется сварка соединения с использованием алюминиевого присадочного сплава (при этом необходимо избегать прожигания слоя из серебряного припоя). Методы сварки на основе покрытия обычно не применяются в случаях, если необходимо обеспечить высокую механическую прочность соединения. Они используются только для герметизации. Сварка алюминия аргоном: ТехнологияСварное соединение алюминия получают несколькими способами. Аргонодуговой метод TIG позволяет добиться равномерного и глубокого провара, сделать шов прочным и аккуратным.В чем сложность работы с металлом? Алюминий — не самый простой материал для сварки. Работу приходится вести, учитывая особенности металла:

Сварка алюминия полуавтоматом в аргоне или аппаратом TIG позволяет избавиться от возникающих проблем, обеспечивая аккуратный и прочный шов на стыке соединения двух деталей.

Технология TIG: преимущества метода

В отличие от стальных сплавов алюминий сложнее в плане термической обработки. Главная проблема — образование оксида при контакте с кислородом воздуха. Подача аргона в зону сварки перекрывает поступление кислорода к алюминию, создавая благоприятные условия для сваривания. В процессе работы происходит расплавление алюминиевого прутка с образованием сварного соединения. Сварка алюминия аргоном: плюсы метода

Метод относится к универсальным: технология TIG годится не только для алюминия, но и для других металлов и сплавов. ОборудованиеДля сварки алюминия аргоном используют аргонодуговой инвертор. Также понадобятся:

Продолжительное хранение приводит к образованию оксидной плёнки, что усложняет процесс сварки алюминия. Состав прутка должен соответствовать характеристикам свариваемых поверхностей.

Сварка постоянным и переменным токомАппарат для сварки алюминия аргоном может работать на постоянном токе (DC) и переменном (AC) (есть и инверторы с двумя режимами AC/DC). Если подключить DC в обратной полярности, произойдёт резкий рост температуры сварки. Условия приводят к перегреву вольфрамового электрода, в результате металл разрушается. Чтобы этого не происходило, сварщику приходится уменьшать сварочный ток. В таком режиме можно сваривать только небольшие по толщине детали. Переменный ток сварки алюминия аргоном запускает процесс удаления оксидной плёнки электрическим методом. Когда на электроде минус, деталь разогревается и плавится. После смены направления заряженных частиц на электроде возникает плюс, и начинается разрушение Al2O3. В таких условиях электрод практически не перегревается, поэтому можно поднять сварочный ток.

Зависимость величины переменного тока от диаметра электрода в процессе сварки алюминия аргоном.

Выбор защитного газаДля сваривания используют аргон марки Б (используют для металлов и сплавов, чувствительных в расплавленном состоянии к газообразным примесям). Чистота составляет 99,96%. Этот же газ можно применять и для работы на постоянном токе, то есть защита идёт как универсальная. На практике, особенно когда приходится соединять массивные детали, металл может тяжело поддаваться плавлению. В таких случаях аргон необходимо использовать в смеси с гелием.Предварительная подготовка деталей

Качество сварочного шва зависит от подготовки свариваемых деталей.

Для сваривания в быту достаточно удалить оксид механически, в профессиональной работе поверхности желательно протравить. В производственных условиях после протравливания детали промывают потоком воды, осветляют и высушивают. Заточка вольфрамового электродаВ процессе сварки рабочая часть электрода постепенно разрушается, что приводит к затуплению стержня. В результате уменьшается глубина провара. Для получения качественного аккуратного шва следует затачивать электрод. Угол подбирают в зависимости силы тока.

На небольших токах угол заточки выдерживают в пределах интервала 10–20 градусов. Для средних величин используют диапазон 20–30 градусов. На высоких значениях применяют заточку в пределах 60–120 градусов. Если использовать заточку с углом меньше 20 градусов на средних токах, снизится ресурс вольфрамового стержня. Наоборот, слишком большое значение угла стачивания стержня сделает горение дуги нестабильным. Процесс заточки ведут механическим способом с помощью абразивного круга или химически, применяя специальную пасту. Стержень затачивают строго по длине, направляя движение инструмента вдоль оси. Для лучше работы электрода после заточки поверхность полируют. Особенности сварки методом TIGДля сварки алюминия и сплавов используют вольфрамовый электрод. Ряд электродов выпускают со специальными присадками, улучшающими качество шва. Приступая к работе, присадочный пруток всегда располагают перед электродом, плавно перемещая связку вдоль шва.

Сварка в атмосфере аргона отличается от плавления в зонах с другими газами. Допускается соединять детали в разных пространственных положениях, однако лучший и наиболее равномерный шов получится, если соединяемые изделия находятся в горизонтальной плоскости. Аргон тяжелее воздуха на 38%, поэтому будет собираться внизу. Если требуется сварить алюминиевые детали на потолке или стене, следует применять смесь аргона с лёгким гелием. Давление в редукторе подбирают в зависимости от условий. В закрытом помещении достаточно подавать аргон со скоростью 7–8 литров в минуту, для сварочных работ на открытом воздухе подачу увеличивают. Сварка алюминия аргоном: пошаговая инструкция

Выбор режимов аппарата

Настройка для сварки алюминия аргоном зависит от толщины соединяемых поверхностей.

В процессе работы важно следить за показателем силы тока. Сварка TIG на слишком высоком токе может привести к прожигу детали, а заниженное значение не позволит расплавить металл. Для производства небольших швов выбирают двухтактный режим (нажали кнопку–зажгли дугу, отпустили–дуга погасла). Значение стартового тока выставляют в 2 раза выше рабочего, чтобы легче зажигать дугу. Четырёхтакный режим используют для изготовления протяжённых швов. Работа ведётся по упрощённой схеме: нажали кнопку–зажгли дугу–отпустили–дуга продолжает гореть, для завершения нужно ещё раз нажать кнопку. В данном случае стартовый ток подаётся, пока удерживается кнопка. Применение аргонодуговой сваркиМетод применяют для производства высококачественных сварных швов. Технология TIG хороша для работы с тонкостенными изделиями и соединения трудносвариваемых металлов.Аргонодуговая сварка используется для следующих материалов:

Несмотря на то, что для начинающих сварка алюминия аргоном представляет определённую сложность, следование правилам позволяет добиться качественного соединения деталей. Сварка разнородных металлов (стали с алюминием, медью, цветных металлов) - Остальные вопросыСварка разнородных цветных металлов

Сварка алюминия и его сплавов с медью

Кроме значительного различия физико-химических свойств алюминия и меди, сварка этих металлов затруднена образованием хрупкой интерметаллидной фазы. Обычно сварку выполняют вольфрамовым электродом в аргоне и по слою флюса. Для улучшения процесса сварки на медь после ее очистки необходимо наносить слой покрытия, который активирует поверхность более тугоплавкого металла, улучшает смачиваемость поверхности меди алюминием. Наилучшим является цинковое покрытие толщиной 50-60 мкм, наносимое гальваническим методом. Технология сварки алюминия с медью такая же, как и алюминия со сталью, т. е. дугу смещают на более теплопроводный металл, в данном случае на медь, на 0,5-0,6 толщины свариваемого металла.

Прочность соединения равна прочности технического алюминия (8-10 кгс/мм2), удельное электросопротивление шва несколько выше (0,037 Ом-мм2/м), чем у алюминия (0,0313 Ом-мм2/м). Сварные соединения не меняют свою прочность при длительном нагреве до температуры 150 град. С. При более высоком нагреве прочность соединения падает в связи с резким увеличением слоя хрупких интерметаллидов.

На границе соединения со стороны меди образуется прослойка интерметаллидов (GuAl2) толщиной 3-10 мкм, со стороны алюминия полоска твердого раствора меди в алюминии такого же размера. Микротвердость прослойки интерметаллидов, примыкающих к меди, достигает 450-550 кгс/мм2. Наличие этой зоны обусловливает относительно низкую прочность соединения. Если толщина интерметаллидной прослойки меньше 1 мкм, она не влияет на прочность соединения.

Прочность соединения, так же как и в сталеалюминиевых соединениях, повышается при легировании металла шва кремнием (4-5%) и цинком (6-8%), так как эти элементы подавляют рост интерметаллидной прослойки.

Для обеспечения стабильной прочности сварных соединений по свариваемой кромке меди необходим скос под углом 45-60 град. При сварке меди Ml с аллюминием марки А5 по слою стандартного флюса, применяемого для сварки алюминия (АН-А1) при толщине металла до 20 мм, используют проволоку марки АД1 диаметром 2,5 мм. При сварке электрод необходимо смещать от скоса на 5-7 мм в сторону меди. При сварке по слою флюса прочность сварного соединения равна 7-8 кгс/мм2, электропроводность сохраняется на уровне электропроводности алюминия.

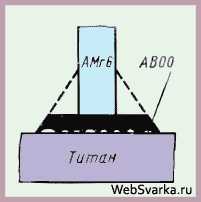

Сварка алюминиевого сплава с титаном ОТ4  Обычно применяют аргонодуговую сварку вольфрамовым электродом, перед которой кромки титана очищают от а-слоя и загрязнений и алитируют в чистом алюминии при температуре алюминия 800- 830 град. С в течение 1-3 мин. В этом случае период образования соединения между алюминием и титаном меньше, чем период ретардации, и хрупкие интерметаллиды по линии соединения не успевают образоваться. Кромки предварительно разделывают(V — образная разделка) До сварки на алитированные кромки наплавляют слой чистого алюминия (5-8 мм) с использованием проволоки марки AB00 диаметром 5-8 мм.

Соединение сваривают обычным методом, как алюминиевый сплав. Предел прочности сварного соединения сплавов ОТ4 + АМг6 зависит от слоя алюминия и составляет 11-27 кгс/мм2, угол изгиба 17-30 град.

Сварка титана с медью и ее сплавами

Сварка затруднена большим различием свойств и образованием хрупких интерметаллидов. Наиболее успешна сварка плавлением при использовании промежуточных вставок из специально выплавленных сплавов титана, легированного молибденом, ниобием или титаном, которые понижают температуру превращения al;P и обеспечивают получение однородного титанового сплава со стабильной структурой, не очень отличающейся от структуры меди. Можно использовать комбинированные вставки из сплавов Ti + 30% Nb и сплавов ВТ15.

Эти сплавы при сварке с медью МЗ обеспечивают предел прочности соединения 22-22,5 кгс/мм2 и угол изгиба 140-180 град., а при сварке с бронзой 26-28 кгс/мм2 и угол изгиба 100-160Q. В прослойке по линии соединения твердость достигает 470- 480 кгс/мм2 при твердости бронзы БрХ 0,8 120 кгс/мм2.

Сварка ниобия, тантала и молибдена со сталью и сплавами цветных металлов

Принципиальная возможность сварки ниобия, тантала и молибдена со сталями и цветными сплавами частично показана выше, так как эти металлы используют в качестве промежуточных вставок при сварке титана со сталью, алюминием и медью.

Тантал и ниобий по свойствам близки к титану и при сварке с ним образуют твердые растворы без хрупких соединений. Ниобий также удовлетворительно сваривается с медью и медными сплавами, с которыми образует ограниченные растворы. Тантал с медью растворов и соединений не образует. Обычно применяют бериллиевую бронзу БрБ2. Сварку выполняют вольфрамовым электродом в среде инертных защитных газов, часто в камерах с контролируемой атмосферой и электронным лучом.

Сварка биметаллов В настоящее время известно применение биметаллических заготовок из углеродистой и коррозионно-стойкой стали с алюминиевыми сплавами, из стали и медно-никелевого сплава МНЖ 5-1, из стали 12Х18Н9Т и титанового сплава ОТ4, ОТ4-1 для сварки разнородных металлов.

В биметаллическом прокате из углеродистой и низколегированной стали и алюминиевых сплавов АМг3 и АМг6 соотношение толщин в пакете 1 : 1 и 1,5 : 1. Алюминиевый сплав соединяется со сталью при прокате по подслою из чистого алюминия. Предел прочности биметалла на срез 7-9 кгс/мм2 и на отрыв 10-15 кгс/мм2.

Прочность сварного соединения в большой степени зависит от прочности сцепления слоев биметалла и, следовательно, от площади биметаллической вставки. Однако неконструктивность узлов соединения и отсутствие средств контроля качества сцепления слоев биметалла часто приводят к тому, что соединения этого типа не обладают вакуумной плотностью.

Для предотвращения появления хрупких интерметаллидов внутри биметалла при нагреве в процессе сварки необходимо строго выдержать режим сварки. Для биметалла толщиной 10- 12 мм рекомендуется следующий режим: со стороны алюминиевого сплава аргонодуговая сварка вольфрамовым электродом на режиме I = 140 −160 А; Uд = 14 — 18 В; v св = 6 −7м/ч; со стороны стали сварка в СО2 на режиме I= 100 — 130 A, Uд = 18 — 20 В, v св = 17- 20 м/ч.

Наиболее вероятно образование хрупких интерметаллидов в биметалле СтЗсп, 12Х18Н9Т и сплава АМг6 при нагреве линии соединения выше температуры 450 град. С. При нагреве до температуры 550 град. С и выше биметалл расслаивается. Рекомендуется сварку начинать со стороны алюминия и после охлаждения всего узла — со стороны стали. Сварка алюминия - раскрываем секреты технологииАлюминий (Al) — один из наиболее популярных промышленных металлов, благодаря отличным показателям теплопроводности, электропроводности и стойкости к неблагоприятным внешним условиям. При этом, в отличие от обычной стали, сварка алюминия имеет ряд особенностей, делающих данный процесс сложным для новичка. Впрочем, нет ничего невозможного — знание технологии и постоянная практика сделают из любого начинающего сварщика серьезного специалиста по работе с этим материалом.

Почему не все так просто с алюминиемГлавной особенностью Al является наличие на его поверхности оксидной пленки, которая затрудняет свариваемость материала. Дело в том что температура плавления пленки превышает 2000 °С, тогда как сам алюминий плавится уже при 660 °С. Ситуация осложняется еще и тем, что даже если пленку механически удалить, она достаточно быстро восстанавливается под действием атмосферного кислорода. Чтобы не допустить этого, требуется надежная защита сварной зоны от воздуха, для чего применяются разные методы (об этом ниже).

Как уже отмечалось, одним из преимуществ Al является его высокая теплопроводность, что сделало его основным материалом для изготовления радиаторов. Однако для сварки алюминия это качество является скорее минусом, чем плюсом. Быстрый отвод тепла требует увеличения сварочного тока, рабочие показатели которого в итоге получаются выше, чем при работе со сталью, хотя температура плавления последней выше.

пример готовой продукции

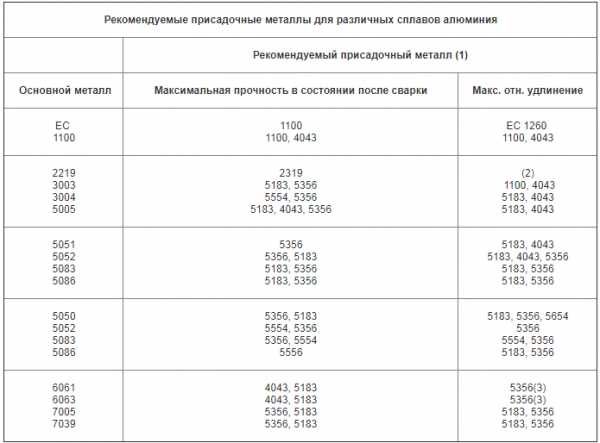

Сложность сварочного процесса заключается еще и в том, что зачастую приходится иметь дело не с чистым Al, а с его сплавами, точный состав которых не всегда известен. В одной из предыдущих статей о ремонте литых алюминиевых дисков говорилось, что очень важно, чтобы марка сплава была отображена на изделии, иначе подобрать правильный электрод и добиться качественного шва вряд ли получиться.

присадочные металлы для различных сплавов алюминия

Как подготовить алюминиевую поверхностьВажнейшим этапом сваривания алюминиевых деталей является подготовка их поверхности:

Подготовка алюминиевого изделия похожа на предварительную обработку нержавеющей стали, о работе с которой говорилось здесь. В обоих случаях важно добиться чистой, блестящей поверхности, чтобы получить цельный однородный шов.

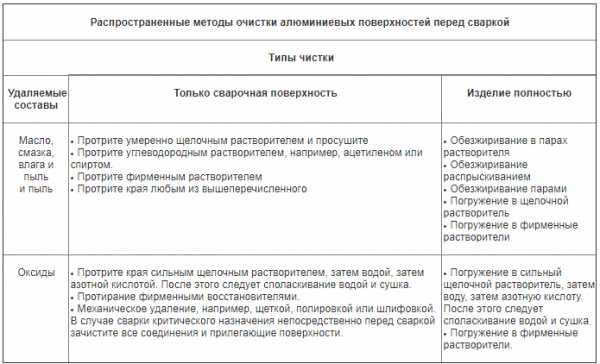

методы очистки поверхностей перед сваркой

Сварка алюминия с газом и без — главные отличия процесса и результатаСуществуют две основные технологии соединения алюминиевых деталей — с защитным газом и защитным флюсом. Рассмотрим каждую из них.

Применения защитной газовой средыВ качестве защитного газа обычно используется аргон, который в зависимости от применяемого сплава может быть заменен гелием или специальной смесью. Основная задача вспомогательной газовой среды заключается в защите сварочной зоны от атмосферного воздуха с целью предотвращения образования оксидного слоя при взаимодействии с кислородом или появления пористости шва в результате действия водорода.

Для реализации такой технологии, как правило, применяется TIG- или MIG-сварка, а в качестве электрода используется алюминиевая проволока. При этом марка проволоки должна соответствовать марке обрабатываемого металла, чтобы соединение в итоге имело однородную структуру. Поскольку Al плавится быстрее стали, оператор сварочного аппарата должен это учесть и сделать подачу проволоки быстрее.

Безгазовая технология на основе защитного флюсаВместо газа для защиты сварочной зоны может применяться проволока со специальным флюсом. В процессе плавления металла флюс равномерно растекается по поверхности, предотвращая ее окисление.

С одной стороны, такой подход имеет свои преимущества, поскольку отсутствует необходимость в покупке газовой смеси и дополнительного оборудования для подачи газа. С другой стороны, результат применения флюсовой проволоки уступает по качеству сварке в газовой среде из-за повышенного разбрызгивания металла, затрудненного удаления шлака и появления пор внутри шва. Поэтому такой метод обычно применяют при изготовлении конструкций, требование к надежности которых не является строгим.

Для ответственных работ лучше отдавать предпочтение применению защитного газа, тем более что современные продукты, например Миксал, позволяют не только улучшить качество шва, но и оптимизировать расход смеси, тем самым уменьшив технологические затраты. Приобрести качественный газ для сварки можно в компании «Промтехгаз» — надежного поставщика газового оборудования и расходных материалов. Сварка алюминия и медиСеть профессиональных контактов специалистов сварки Диаграмма состояния алюминий - медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: Θ-фаза (AI2Cu), η-фаза (AICu), ε2-фаза, δ-фаза (AI2Cu3), γ2-фаза (AlCu2), γ-фаза (AI4CU9), Они характеризуются высокой твердостью и низкой пластичностью. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов. Другие страницы, по теме Сварка алюминия и меди: В сравнении с сочетанием алюминия с другими металлами (например, никелем, железом) для взаимодействия алюминия с медью характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Температурная зависимость последнего имеет вид τп = 3,8 * 10-8 ехр(130 / RT). Кинетика роста промежуточных фаз описывается уравнением у =9,1*105 ехр(100 / RT)τ - 3,46 * 102 ехр(30 / RT). Эта зависимость хорошо согласуется с экспериментальнымиданными. Наличие латентного периода позволяет получать высококачественное соединение непосредственно алюминия с медью, такими методами сварки давлением, которые используют относительно невысокие температуры при малой продолжительности воздействия. Отмеченные закономерности возникновения и роста интерметаллидных прослоек ведут к тому, что для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурновременных условий эксплуатации биметаллического соединения. Работа биметалла Аl + Cu допускается при температуре, не превышающей 400oС, во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и увеличения продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляются γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию Θ-фазы. В связи с тем что существуют достаточно пластичные сплавы системы Аl - Cu, содержащие до 7 % Cu, и бронзы с содержанием до, 10% Аl перспективно такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6 ... 8 %. Хорошей растворимостью в рассматриваемых материалах обладают серебро, цинк, кремний. Их бинарные диаграммы состояния достаточно просты. При нормальной температуре алюминий с цинком и кремнием являются двухфазными, образуя эвтектику. В системе AI - Ag установлено существование α-, β-, γ-, δ-фаз и соединения Ag3Al. Серебро хорошо растворимо как в алюминии, так и в меди. Содержание цинка в алюминии при 275oС составляет 31,6 %, в меди - 38 % (454oС). Растворимость кремния в алюминии 1,65 % (577oС), в меди - 5,2 % (548oС). Склонность к образованию химических соединений - основной осложняющий фактор при сварке алюминия с медью. Особенности сочетания физических свойств меди и алюминия таковы, что в большинстве случаев не вызывают дополнительных осложнений. Так, разница в 1,5 раза коэффициентов термического расширения не при водит к опасности разрушения соединения, так как оба материала высокопластичны. При изменении температуры оба материала проявляют одинаковые тенденции к изменению механических свойств, при низких температурах сохраняют высокую пластичность. Коэффициент тепло- и температуропроводности меди с повышением температуры в диапазоне 0 ...600oС несколько снижается, а для алюминия возрастает почти в 2 раза в диапазоне 150...600oС. При 500oС значение коэффициента теплопроводности выравнивается, а при дальнейшем росте температуры значение этого параметра для алюминия становится выше. Оксиды меди менее химически стойки. Упругость паров диссоциации для Cu2O при 727oС составляет 1,8 . 10-1 Па, для CuО при 900oС равна 1,18 . 10-3 Па, для АI2O3 при 727oС 1,5 . 10-15 Па. Толщина оксидной пленки на меди в 1,5 - 2 раза больше, чем на алюминии. На воздухе при нагреве СuО стремится перейти в Сu2O. Сварка алюминия и меди проводится различными методами сварки давлением и плавлением. Сварка давлением осуществляется методами холодной сварки, прокаткой, трением, ультразвуком, диффузионной, магнитно-импульсной, взрывом. Холодная сварка алюминия и меди применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок - технически чистая медь и алюминий. Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60 ... 75 %. В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса налагает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине >4 мм и малой толщине плакирующего слоя затруднительно или невозможно. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 ... 0,8мм. При местном плакировании медью алюминиевых деталей точечной холодной сваркой глубина вдавливания пуансона в 2 - 3 раза превышает толщину плакирующей меди. Особых ограничений на толщину алюминиевых деталей в этом случае нет. Недостаток метода наличие вмятин от инструмента на поверхности детали. Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2. Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки. При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева. Более широкая номенклатура толшин и материалов заготовок для изготовления слоистых листов может быть получена горячей прокаткой. Заготовки при этом нагревают до 450°С. Для защиты металла (меди) от окисления используют двухстадийный процесс: предварительное обжатие при первом проходе на 65 ...80 % от суммарного обжатия для уменьшения контакта с воздухом рабочей поверхности медной заготовки; прокатку нагретого пакета в вакууме, вакуумированных конвертах, аргоне. Распространен способ горячей про катки, когда нагреву подвергается только алюминиевая заготовка, а холодные плакирующие медные листы накладываются непосредственно перед операцией обжатия. Такой прием снижает степень окисления. Обжатие ведется двухстадийно: на первом проходе 40.. .45 %. Суммарное обжатие 75 %. Горячей прокаткой получают плакированный алюминий при толщине медного слоя 1,5 ... 2,5 мм. Для улучшения механических свойств (повышения предела прочности >100 МПа и угла загиба до 110... 180°) многослойные листы подвергаются термической обработке при температуре 250...270оС в течение 2 ... 8 ч. Положительные результаты дает использование барьерного слоя из аустенитной стали (12Х18Н10Т), позволяющего избежать охрупчивание и сохранить прочность алюмомедного листа даже после нагрева до 500оС. При сварке трением и ультразвуковой номенклатура свариваемых алюминиевых и медных сплавов шире. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая (1,5 мкм) зона интерметаллидов. Сварка трением налагает ограничения на конфигурацию сечения заготовок. Для получения высококачественного соединения необходимыми условиями являются перпендикулярность поверхности торца к оси заготовки и предварительное снятие наклепа путем отжига, удаления окалины и обезжиривания трущихся поверхностей. Алюминиевую заготовку размещают в осадочной матрице, что позволяет компенсировать различия в пластических свойствах свариваемых материалов. Цикл давления - ступенчатый. Проковка дает дополнительные возможности разрушения и частичной эвакуации из плоскости стыка интерметаллидной прослойки. Для диаметров заготовок 20 ... 30 мм давление при нагреве и осадке соответственно 30.. .40 и 110...200 МПа. Суммарная осадка 14 ...20 мм. Получаемое соединение при испытаниях разрушается по алюминию. При ультразвуковой сварке соединение выполняется внахлестку точками или непрерывным швом. В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2 ... 1,5 мм из-за гистерезисных потерь в толще материала. Диффузионная сварка меди с алюминием и некоторыми его сплавами дает доброкачественные соединения при максимально возможном ограничении температуры нагрева, времени сварки и при использовании барьерных подслоев и покрытий. В качестве материала таких слоев можно использовать цинк, серебро, никель. При сварке взрывом из-за кратковременности взаимодействия материалов при высоких температурах интерметаллиды не успевают образоваться или их количество незначительно. Сварные швы обладают высокими механическими свойствами. Прочность соединения при этом выше прочности основного материала в результате наклепа и большей протяженности поверхности сцепления из-за ее волнистости. Процесс позволяет получать нахлесточные соединенная в различных вариантах по практически любой площади. Ограничения налагаются на максимальную толщину метаемой заготовки из-за опасности ее разрушения при образовании второго перегиба в процессе деформирования под воздействием продуктов разложения взрывчатых веществ (ВВ). Ограничения на минимальную толщину заготовки связано с появлением нестабильности процесса детонации при чрезмерном уменьшении толщины слоя ВВ. Магнитно-импульсная сварка алюминия и меди имеет схожую со сваркой взрывом при роду образования соединения, что позволяет получать доброкачественные соединения с минимальным количеством интерметаллидной фазы. Наиболее просто свариваются телескопические соединенная. Толщина и диметр заготовок ограничены возможностями оборудования (главным образом емкостью конденсаторных батарей, долговечностью индуктора). Реально сваривают трубные заготовки диаметром до 40 мм при толщине стенки порядка 1,0 ... 0,2 мм. Сварка плавлением может осуществляться только в том случае, когда обеспечивается в основном плавление алюминия. Это может позволить получать в шве металл с ограниченным (6 ... 8 %) содержанием меди, что обеспечивает оптимальное сочетание свойств соединений. Основные пути решения задачи: применение рюмкообразной разделки кромок, снижение опасности перегрева металла в корне шва, легирование металла шва рением, цинком, использованиебарьерных подслоев. Нанесение на медную кромку электролитическим путем слоя цинка толщиной порядка 60 мкм при аргонодуговой сварке позволяет снизить содержание меди в шве до 1% и в 3 - 5 раз уменьшить протяженность интермегаллидной прослойки со стороны меди (до 10 ... 15 мкм). Кромка медной заготовки при этом разделывается под углом 60°. Введение цинка через присадку при аргонодуговой сварке под флюсом при водит к тому, что содержание меди ≤12 %, а количество цинка в шве может достигать 30%. Соединения, получаемые в таких случаях, разрушаются при испытании по алюминию вдали от шва. Электролитическое нанесение на медную кромку слоя олова или цинка при сварке металла малой толщины (3 ... 8 мм) позволяет получать хорошие соединения, так как слой покрытия, выполняющий роль барьера, кроме того создает перед движущейся волной жидкого металла прослойку, облегчающую смачивание поверхности расплавом алюминия. Есть опыт создания более сложных покрытий: нанесение электролитическим путем на медную заготовку слоя никеля толщиной порядка 50 мкм и затем алитирование в расплаве алюминия (Т = 810 ...820оС, время 10 ... 20 с). Возможно покрытие поверхности меди оловом или свинцово-оловянистым припоем методом лужения. Легирование шва кремнием при аргонодуговой сварке проводят через присадочный металл (проволока типа АК5). Применение более жестких режимов сварки, чем необходимо для сварки алюминия, способствует получению удовлетворительного качества соединения. С уменьшением скорости сварки увеличивается переход меди в шов, растет время пребывания зоны контакта материалов при температуре интенсивного роста интерметаллидов. Рекомендуется выбирать погонную энергию из соотношения: q / V = (18,8 ... 20,9)δ, где δ - толщина свариваемого материала. Смещение электрода в сторону более теплопроводной меди должно составлять (0,5 - 0,6) δ. Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна. Сварка алюминия полуавтоматом в аргонеСварка деталей из алюминия — одна из тех задач, которые требуют от автомобильного мастера высокого профессионализма. Этот легкий и недорогой металл все чаще используется в автопромышленности. Но то, что выгодно заводу, не всегда выгодно сервису: сварка алюминия требует особых знаний и специального оборудования (например, импульсного сварочного аппарата). Но даже при наличии того и другого можно легко допустить ошибку и прожечь тонкий металл. Мы попросили технолога по сварочному оборудованию GYS компании «Европроект Групп» Дмитрия Мягкова рассказать, как правильно сваривать алюминий полуавтоматом T3 GYS Auto в среде защитного газа аргона. О сварочном аппаратеT3 GYS Auto — это синергический инверторный полуавтоматический аппарат, созданный во Франции и предназначенный для работ по тонкому листовому металлу. Разработчики специально проектировали его для автосервисов и кузовных цехов. Благодаря низкому минимальному току (15 Ампер) полуавтомат может варить листовую сталь, нержавейку, алюминий. Также аппарат имеет функцию сварки-пайки медными сплавами. Подачу сварочной проволоки обеспечивают два четырехроликовых механизма. Мастер может выбрать синергетический режим (автоматическая настройка в зависимости от силы тока) или настроить скорость ее выхода вручную. Spool gun обеспечивает уверенную подачу проволоки диаметром 0.8 мм. Делать это на полуавтомате можно и через обычный еврорукав, но при этом необходимо внимательно следить, чтобы он оставался прямым — любой изгиб затрудняет прохождение мягкой проволоки, она запутывается и мнется. При использовании «спулгана» это исключено. Нюансы сварки алюминияСамая большая проблема при сваривании алюминиевых деталей заключается в том, что этот металл имеет низкую температуру плавления (660 °С) и нагревается гораздо быстрее стали. Поэтому работать с ним нужно аккуратно, чтобы случайно не прожечь кузов насквозь. Еще один нюанс — в реакции алюминия на кислород. При их взаимодействии на поверхности детали образуется тонкая оксидная пленка, которая сильно усложняет дело. Для ее проплавления нужна очень высокая температура — 2044°С, что значительно повышает энергозатраты. Поэтому для борьбы с окислением сваривание алюминия осуществляют в среде защитного газа аргона, который вытесняет кислород из рабочей зоны. Также благодаря реакции аргона с алюминием шов получается более прочным и качественным. А вот взаимодействие алюминия со сталью в процессе ремонта крайне нежелательно, так как приводит к появлению гальванической коррозии. Поэтому сварщику нельзя использовать плохо очищенные инструменты, которыми до этого ремонтировали стальные детали. Это далеко не все проблемы, с которыми мастер сталкивается при сваривании алюминия, однако формат статьи не позволяет рассмотреть этот вопрос всесторонне. Перейдем к самому процессу сварки полуавтоматом. Свариваем алюминиевый капотВозможности полуавтомата T3 Auto Дмитрий Мягков продемонстрировал на выполненном из алюминия капоте автомобиля. Для этого при помощи плазмореза он сделал на нем небольшой надрез толщиной 1 мм, имитирующий трещину в металле. Сварку алюминия под защитой аргона производят небольшими участками во избежание перегрева и прожига, об опасности которых мы уже говорили выше. Паузы, в которых алюминий остывает, нужно использовать для зачистки зоны шва металлической щеткой. Это позволяет удалить с поверхности все выгорающие присадки. Законченный шов необходимо снова зачистить абразивом, чтобы удалить излишки присадочного материала. Даже если он получился не очень аккуратным, на этапе шлифования можно все исправить, и поверхность станет идеально ровной. Итог — практически незаметный шов. Увидеть работу полуавтомата своими глазами можно в нашем видео. Рекомендованные статьи Сварка алюминия - как сваривать migomat и TIG?Алюминий — легкий металл, отличающийся отличной прочностью. Его плотность в три раза ниже, чем у стали. Кроме того, он обладает высокой устойчивостью к ржавчине. Алюминий является относительно дешевым материалом, поддающимся вторичной переработке, поэтому он охотно используется в металлургии, промышленности, а также в производстве автомобильных деталей, деталей бытовой техники, а также деталей самолетов и жестяных банок.Однако при работе с алюминием стоит помнить, что сварка алюминия довольно сложна, но не невозможна. Сварка алюминия - что это такое?Тема сварки алюминия обсуждается уже много лет, поскольку этот материал имеет очень широкий спектр применения. Его используют не только в производстве автомобилей или самолетов, но и в отделке интерьеров. По этой причине сварка алюминия является постоянно развивающейся темой. Главное помнить, что для разных типов металлов используются разные виды сварки, так как каждый из них имеет разную температуру плавления.Что касается алюминия, то это действительно популярный в сварке материал, поэтому с годами появляется все больше способов его сварки. Процесс сварки алюминия очень похож на сварку других металлов. Это также соединение элементов путем их нагревания с использованием связующего или без него. Есть, однако, одно существенное отличие, отличающее сварку алюминия от сварки других металлов, так как алюминий сваривают переменным током (AC), а другие металлы обычно сваривают постоянным током (DC). Температура плавления алюминияПо сравнению с другими металлами алюминий имеет довольно низкую температуру плавления, которая составляет 660,3 °С. Именно по этой причине сварка алюминия является достаточно сложным процессом (несмотря на пластичность материала). Более того, при его соединении на поверхности образуется тонкий слой оксидов. Когда дело доходит до промышленных применений, обычно используется не чистый элемент, а литейные и формуемые сплавы, т.е. сплавы алюминия с добавлением других металлов.В такой ситуации создается материал очень высокой прочности без существенного увеличения производственных затрат. Однако перед началом сварки стоит убедиться, с каким сплавом вы будете работать, ведь примеси оказывают очень большое влияние на выбор конкретного метода сварки. Как сваривать алюминий MIG и TIG?Двумя наиболее популярными методами сварки алюминия являются сварка MIG и сварка TIG. И для первого, и для второго способа необходимо использовать нейтральный газ, который будет выполнять роль щита.Аргон отлично справляется с этой ролью. Выбор метода сварки также должен соответствовать опыту сварщиков и толщине металла. Сварка алюминия MIGМетод сварки алюминия MIG, также известный как метод MIG (Metal Inert Gas), используется, когда толщина металла превышает 1 мм. Сам процесс требует использования связующего в виде проволоки, которая подается через электрододержатель. Сварка МИГ также позволяет соединять алюминиевые элементы толщиной менее 1 мм, но для этого необходимо использовать импульсный ток. Сварка алюминия методом TIGСварка алюминия методом TIG (Tungsten Metal Gas) используется для сварки чрезвычайно тонкого алюминия - менее 1 мм. Что касается максимальной толщины алюминия, который можно сварить этим методом, то она составляет 10 мм. Для сварки TIG в основном используется неплавящийся вольфрамовый электрод с защитой от инертного газа. Этот электрод имеет чрезвычайно высокую температуру плавления, а благодаря его форме свечение дуги очень стабильно. При сварке алюминия методом TIG наилучшие результаты достигаются при использовании переменного тока (AC). В результате не только поддерживается чистота сварочной ванны, но и без проблем удаляются оксиды металлов, образовавшиеся на поверхности алюминия. Алюминиевая сварочная проволока – какую выбрать?Алюминиевая сварочная проволока играет очень важную роль в процессе сварки алюминия. А выбор действительно огромен. Каждый тип отличается друг от друга в основном толщиной, а также толщиной шпули и типом.Обычно проволока для сварки алюминия намотана на катушки диаметром 200 мм и весом 5 кг. При выборе проволоки для сварки алюминия самым важным, безусловно, является ее толщина. Диаметр проволоки должен быть тем больше, чем толще свариваемый материал. Если проволока тонкая, то и плотность, и глубина сварного шва довольно малы. Поэтому для первого костра лучше всего выбирать проволоку диаметром от 0,8 до 1 мм. Он обеспечивает очень эффективную сварку стандартных алюминиевых элементов.Такая проволока для сварки алюминия станет отличным выбором для самодеятельных работ, а также для использования в слесарных мастерских, а также автомастерских. Какой газ для сварки алюминия?Аргон — лучший газ для сварки алюминия методами TIG и MIG. Он пользуется большой популярностью, а также является универсальным продуктом. Кроме того, он обладает прекрасными свойствами. Прежде всего, он допускает значительную токовую нагрузку при воздействии кислорода или азота.Его большим преимуществом является тот факт, что он обладает высокой способностью к ионизации в дуге. Гелий - еще одно предложение. Его можно использовать отдельно или в сочетании с азотом. Его использование гарантирует качественный сварной шов. алюминиевая сварки шаг за шагомКак работает алюминиевая сварка шаг за шагом в снимок представлено ADAM от YT-канала Machine Pun

алюминиевая сварка 100004Стоимость сварки алюминия может варьироваться в зависимости от выбранного завода, его местоположения, а также толщины свариваемого материала.Обобщая, однако, можно констатировать, что стоимость сварки одного сантиметра алюминия средней толщины составляет 2,5-3,5 злотых. Сварка очень тонких алюминиевых деталей будет немного дешевле. Так может стоит заняться сваркой самостоятельно? Стоимость покупки базовой модели сварочного аппарата составляет несколько сотен злотых. В свою очередь, профессиональные устройства требуют вложений не менее двух тысяч злотых. Также можно выбрать б/у устройство, тогда выйдет немного дешевле. Однако стоит помнить, что помимо этого необходимо также приобрести такие аксессуары, как провода, цанги, электроды, изоляторы, газовые линзы, а также сварочный газ.Это очень высокая стоимость, поэтому перед покупкой сварочного аппарата стоит хорошенько подумать, действительно ли он нужен или стоит доверить сварку на профессиональном сварочном предприятии. В следующих статьях мы описали: Сварка латуни Сварщик алюминия - какой купить? Сварочная маска какую купить? Проволока сварочная - виды и какую выбрать? Полировка алюминия - как и чем полировать алюминий? Резка алюминия - чем и как резать? Флюс - что это такое и для чего он нужен? .Как сварить алюминий на migomat • tig • обычном сварочном аппарате? Проверять!Процесс сварки алюминия широко используется при производстве различных алюминиевых компонентов. Алюминиевые элементы также свариваются и проходят процессы ремонта или регенерации. При сварке алюминия, а в принципе и его сплавов особое внимание следует уделять правильному выбору процесса и параметров сварки. Что вам обязательно нужно запомнить? Мы советуем! Сварка алюминия или алюминиевых сплавов?Алюминий – металл с многочисленными преимуществами и широкими возможностями использования в различных отраслях промышленности.С одной стороны, он мало весит, а с другой – чрезвычайно прочен, несмотря даже на плотность в три раза меньшую, чем у стали. Чистый алюминий представляет собой относительно мягкий металл с низкой прочностью на растяжение . Ввиду вышеизложенного обычно используются довольно разные алюминиевые сплавы с добавлением, например, кремния, магния или марганца . Использование легирующих добавок оказывает существенное влияние на улучшение его свойств. Алюминиевые сплавы используются в широко понимаемой промышленности, автомобилестроении, пищевой и декоративной промышленности, а также в строительстве. Чем сварка алюминия отличается от сварки других металлов?Чистый алюминий имеет хорошую свариваемость. Однако уже свариваемость алюминия с легирующими элементами (что является наиболее используемым) может быть разной . Это свойство зависит главным образом от типа используемых легирующих веществ. Некоторые алюминиевые сплавы даже считаются несвариваемыми! Поэтому для правильной сварки алюминия необходимо хорошее знание его сплавов - их свойств и того, как они «ведут себя» при сварке.Качество сварного соединения зависит от используемого процесса, также крайне важен опыт сварщика. Какие свойства алюминия при сварке?

Как сварить алюминий? Обычный сварщик?Алюминийможно сваривать с использованием метода MMA , однако наиболее часто используемыми методами сварки алюминия являются MIG и TIG . Независимо от выбранного метода рекомендуется использовать только благородные газы высокой чистоты, т.е.Аргон или гелий (чистота более 99,5%). Как сварить алюминий мигоматом?Ключом к успеху в сварке алюминия с помощью migomat является правильная подготовка как оборудования, так и материала . Конечно, перед началом работы следует выяснить, с каким алюминиевым сплавом вы имеете дело – от этого зависит подбор соответствующих параметров процесса. Как подготовить мигомат для сварки алюминия?

Как подготовить алюминий к сварке мигоматом?Алюминиевая поверхность должна быть очищена хорошо . Это нужно сделать непосредственно перед сваркой — нельзя оставлять материал незакрепленным даже на час-два. Если это произошло, очистите материал еще раз непосредственно перед началом работы. Какой мигомат выбрать для сварки алюминия?Определенно стоит инвестировать в сварочный аппарат MIG с двойным импульсом (Dual Puls, Twin Puls) - этот тип устройства гарантирует лучшее качество сварного соединения, и в то же время уменьшает количество брызг и позволяет увеличить контроль процесса. Особо рекомендуемые сварочные аппараты: Сварка алюминия MIGобеспечивает хорошее качество сварки и высокую эффективность процесса . Однако для некоторых применений он значительно уступает методу TIG. Как сварить алюминий методом TIG?Метод TIG позволяет сваривать алюминий с почти хирургической точностью. Сварщик имеет полный контроль над ходом процесса, а само качество сварки действительно высокое. Тем не менее, как и в случае сомнений по поводу сварки МИГ, тоже ответ на вопрос типа: как сварить алюминий "тигием"? всего один - правильная подготовка оборудования залог успеха! Как подготовить сварочный аппарат TIG для сварки алюминия?

Помимо правильной подготовки оборудования, необходимо также тщательно очистить свариваемый материал (точно так же, как и при сварке мигоматом). Какой сварочный аппарат TIG выбрать для сварки алюминия?Основное соображение при выборе это конечно же возможность сварки переменным током . Стоит выбрать устройство, предназначенное для сварки алюминия и позволяющее сварщику лучше контролировать весь процесс. Для сварки алюминия мы чаще всего рекомендуем: Как обеспечить личную защиту при сварке алюминия?Необходимо использовать все средства индивидуальной защиты, необходимые для сварки - фартук, защитные перчатки, нарукавники и сварочные маски .При сварке алюминия также необходима дополнительная защита органов дыхания. Сам сварочный пост должен быть оборудован системой дымоудаления с соответствующими параметрами. Часто задаваемые вопросы:1. Какое устройство следует использовать для сварки алюминия? Лучше всего выбрать аппарат для сварки MIG/MAG с функцией двойного импульса или аппарат для сварки TIG на переменном/постоянном токе с регулировкой баланса переменного тока. 2. Какой газ следует использовать для сварки алюминия? Аргон, гелий или смесь газов.Особое внимание следует уделять газам высокой чистоты. 3. Что нужно помнить при сварке алюминия? В первую очередь необходимо проверить свариваемость сплава. Также важен правильный выбор способа сварки, правильная подготовка (очистка) материала непосредственно перед сваркой и установка оптимальных параметров сварки.

Хорошего дня! Командный трейдер-rs

© Торговец-RS Текст членов команды продавца, написанный на основе собственных знаний, приобретенных прав и опыта, а также информации, полученной из специальной литературы.Запрещается полное или частичное копирование без ведома и согласия автора. .Узнайте о методе сварки алюминия1 Антикоррозийные краски – эффективная защита металлов 2Стальные или алюминиевые радиаторы? 3Плинтусы - деревянные, ПВХ, алюминиевые и стальные 4Металлическая садовая мебель 3,3 / 5 (61 оценка) Сварка алюминия является распространенным видом деятельности, хотя и требует предварительного ознакомления со свойствами металла.Что нужно знать о сварке алюминия? |

| МЕТОД СВАРКИ | ХАРАКТЕРИСТИКИ |

| ТИГ |

|

| МИГ |

|

| Газ |

|

| С электродами с покрытием |

|

Подготовка алюминия

Для получения наилучших результатов сварки необходимо подготовить алюминиевый элемент. Конечно, важным шагом является удаление оксидов с поверхности алюминия. Хотя оксидное покрытие и обеспечивает антикоррозионные свойства алюминия, перед сваркой от него нужно обязательно избавиться. Это связано как с поглощением водорода, так и с температурой плавления.Оксидное покрытие еще более чем в три раза увеличивает температуру плавления (по сравнению с чистым алюминием).

Для очистки алюминия от оксидов можно использовать щетку из нержавеющей стали и специальные химические средства для удаления загрязнений перед сваркой. Избавиться от засаленных поверхностей поможет экстракция газом или ацетоном.

Магистр Зузанна Бушта 9000 3 .

|

|

Безымянный документ

Алюминий как материал Вы спрашиваете почему единица. Только он и хороший сварщик, один из многих из моего предложения, они составляют одно целое совершенное собранные, пугающие люди, сваривающие с приборами сделано в Китае, такие как MAGNUM, ZOŚKA, KRYŚKA и некоторые там Гысмаки или прочая хрень, с которой не сталкивался ни один из пользователей интернета встречались на аукционах Allegro.ОН, ОН продается профессиональные компании из одного человека чаще всего располагаются в гараже и про опасность ставить замазку покупателям про сертификаты и их Бельгийское, итальянское и австрийское происхождение, и я не знаю почему иначе, никому из этих профессионалов не пришла в голову идея русского происхождения, и это хорошо, потому что это могут сделать и Советы машины лучше этого хлама. А Путин в последнее время пугает Европу закрывая газовый кран, он махал пальцем и «осуждал ню». ню ПОЛЯКИ такие гавномы, это просто ограбление дома, а они нас бросили вон дураки».Ок, конец моему творческому вдохновению, перейдем к теме который GLIN, нет, не глина, для неспециалистов просто алюминий. Алюминий идеально подходит для сварки. Их можно сваривать разными способами, однако на практике доминируют лишь некоторые из них. Во время сварки алюминия следует учитывать реакцию металла с кислородом и возникающую в результате затем быстро развивающийся оксид. Помните, что есть оксид твердый и имеет высокую температуру плавления (около 2050 °С), а потому легко может стать причиной дефектов сварки.Оксид тяжелее расплавленного металла и могут образовывать в нем включения. Вот почему также при сварке алюминия всегда сначала удаляйте оксид склеиваемые поверхности. Для этого можно использовать стальную щетку. нержавеющая сталь. Поверхности хорошо очищены и не содержат оксидов условие получения сварных швов без дефектов. Необходимо также учитывать риск образования пор. Водород испускаемые влагой, присутствующей в воздухе, и Металлические примеси легко растворяются в расплавленном алюминии. в застывшем материале почти нет.При застывании расплавленного материал выделяет водород в виде пузырьков газа, которые могут образовываться остановка в охлаждающемся металле, вызывающая пористость. Методы сварки. В настоящее время доминируют методы дуговой сварки в среде защитного газа газа, в основном MIG и TIG. При сварке методами TIG и MIG в В качестве защитного газа используются аргон (Ar) и гелий (He). Эти так называемый благородные газы (инертные газы), а значит, не вступают в соединения химический с другими элементами.Можно использовать смесь аргона и гелия. при сварке MIG, когда требуется высокая степень проникновение, например, в угловые швы или при сварке материала очень толстый. Так как алюминий склонен к включениям в виде глинозема и водорода (пористость) должен выходить защитный газ характеризуется определенной чистотой, которая в случае аргона и содержание гелия должно быть выше 99,5%.Задача газа, помимо участия в создание электрической дуги для защиты электрода и расплавленного металла против окисления и охлаждения электрода. Свойства алюминия Удельный вес алюминия составляет всего 2,7 кг/дм3 (на треть меньше веса стали), что во многих случаях позволяет значительно снизить вес возводимой конструкции по сравнению со стальной конструкцией при сохранении относительно высокой прочность и простота сварки.Однако следует помнить, что из-за разных физических свойств просто заменить сталь алюминием невозможно. Алюминий обладает благоприятной коррозионной стойкостью за счет естественного образования защитного оксидного слоя на поверхности металла, а также его низкой температуры плавления (660,2 °С для 99,99% Al), что облегчает штамповку и литье. Хорошая электропроводность (около 65% проводимости меди) позволяет использовать алюминий в электротехнической и электронной промышленности.Алюминий прекрасно работает при низких температурах, так как при понижении температуры его ударная вязкость не меняется, а прочность увеличивается. Кроме того, металл нетоксичен и гигиеничен, что позволяет использовать его в пищевой промышленности и производстве упаковки. Коррозия алюминий Необработанный алюминий обладает очень высокой устойчивостью к коррозии, автоматически покрыт очень тонким, но эффективным защитным слоем оксида, который препятствует дальнейшему окислению.В отличие от оксидного слоя оксид алюминия образовался на многих других металлах плотно и плотно прилипает к земле. При механическом повреждении слоя глинозема, он воссоздается немедленно. Оксидное покрытие является основным. фактор, которому алюминий обязан своими хорошими свойствами антикоррозийный. Он стабилен при значении pH в диапазоне 4 - 9. В сильнокислых или щелочных условиях алюминий подвергается коррозии. обычно быстро.Алюминиевые сплавы, содержащие более приблизительно 0,5% Cu менее устойчивы к коррозии, их не следует используется без модернизации в среде, богатой хлоридом (соль для дорожная пыль, морская вода).

Коррозия питтинг - самый распространенный тип коррозия алюминия происходит только в присутствии электролита - воды или влага, в которой растворены соли, чаще всего хлориды.рост коррозионное повреждение, как правило, очень мало и на открытом воздухе они получают глубину, максимальное значение которой составляет лишь дробь толщина материала. В водной среде или в земле возможно большее глубина питтинга. Продукты коррозии распространены они покрывают места коррозии и поэтому редко появляются на алюминиевой поверхности видна четкая ямка. Точечная коррозия представляет собой в первую очередь проблему эстетический характер, практически не влияющий на долговечность материал.Защита поверхности анодированием или лакировкой - предотвращает точечную коррозию. Для естественного вида содержать поверхность в чистоте. Достаточно смывания водой, но не используйте щелочные чистящие средства. Питтинговую коррозию также можно предотвратить путем применения катодной защиты. и проектирование конструкции таким образом, чтобы ее можно было осушать. Алюминий в атмосфере . Коррозия металлов в атмосфере зависит от длины влажный период и состав электролита на их поверхности. В в нормальных наземных условиях и при умеренном загрязнении В атмосфере с серой коррозионная стойкость алюминия очень хорошая.В атмосфера с высокой степенью загрязнения серой может возникать поверхностная точечная коррозия. Однако коррозионная стойкость алюминия лучше, чем углеродистая сталь и оцинкованная сталь. Наличие соли, в основном хлориды, в атмосфере снижает стойкость алюминия коррозии, но в меньшей степени, чем другие материалы строительство. Алюминий в земле . Земля не однородный материал, а ее свойства они меняются.Изменения минерального состава, влажности, значения коэффициента pH, содержание кислорода, наличие органических веществ и электропроводность затрудняет прогнозирование сопротивления вызывает коррозию металлов в земле. Коррозионная стойкость алюминия в грунте зависит от его влажности, сопротивления и значения pH. Рекомендуется, чтобы покрытие металлической поверхности защитным покрытием, например, битумом. Алюминий в воде .Коррозия металлов в воде зависит от ее состава. На сопротивление алюминия в основном влияют хлориды и тяжелые металлы. Если алюминиевую поверхность регулярно сушат и чистят, риск коррозии незначителен (можно использовать алюминиевые горшки уже много лет). В случае длительного контакта со стоячей водой или могут возникнуть коррозионные повреждения. Точечная коррозия предотвращается:

Вт Сплавы AlMg обладают хорошей коррозионной стойкостью. содержащие более 2,5 % Mg и сплавы AlMgSi. Медные сплавы должны использоваться здесь или должны быть снабжены защитой от коррозии. Если принять во внимание соответствующие расчетные условия, особенно в область соединения алюминия с другими материалами (риск коррозии электрохимический), алюминий является отличным материалом для использования в морские условия (например,широко используется в кораблестроении). Коррозия на пределе погружения возникает, когда алюминий погружается в Стоячая вода может быть повреждена только непосредственно под поверхностью вода. Этого можно избежать, покрасив металлические поверхности с обеих сторон. линия воды. Алюминий и щелочные строительные материалы . В контакте с такими влажные материалы, такие как раствор и бетон на поверхности алюминия образуются четкие пятна, которые трудно удалить.они предотвращены путем покрытия алюминия битумным покрытием или лаком, стойким к действие щелочных веществ. Анодирование этого не делает безопасность. Алюминий и химикаты . Благодаря натуральному оксидному покрытию алюминий обладает хорошей стойкостью к действию многих химические вещества. Однако при низких или высоких значениях pH (ниже 4 и выше 9), однако оксидный слой разрушается и алюминий будет корродировать на высокой скорости.Поэтому неорганические кислоты и сильнощелочные растворы вызывают сильную коррозию алюминий. Исключение составляют растворы азотной кислоты и аммиака, которые не атаковать алюминий. В водных растворах умеренной щелочности Замедлить коррозию можно с помощью силикатов. ингибиторы коррозии. Анодирование алюминий (анодное оксидирование, анодирование, анодирование) - электролитическое нанесение покрытия на поверхность алюминия (или его сплавов) Al 2 O 3 оксид алюминия.30июм, пористая структура (каналы, перпендикулярные оксидируемой поверхности). Пористость покрытия позволяет окрашивать его (например, в золотистый цвет). чаще всего органическими красителями. Для надлежащей защиты металла процесс герметизации осуществляется через пористый оксидный слой в кипящей воде или в пассиваторе, например, в 10% водном растворе K2Cr2O7. Благодаря хорошим антикоррозионным свойствам алюминия отделка поверхность для единственной защиты металла от коррозии встречается редко обязательно. Вместо этого они выполняются для изменения ряда влияющих свойств. на внешний вид и функции профилей: структура поверхности, цвет, сопротивление коррозионная стойкость, твердость, стойкость к истиранию, способность к отскоку, электрическая изоляция (сопротивление). Механическая обработка: Анодирование - один из наиболее часто используемых методов отделка поверхности; применяется на счет: Чаще всего используется анодирование в натуральный цвет. После подходящего механическая или химическая подготовка поверхности и ее тщательная очистка осуществляется электролитическим способом. Анодированные профили практически не требует обслуживания, пока сохраняется поверхность чистый.Поверхность профилей легко моется водой нейтральным моющим средством или уайт-спиритом. Растворители не Однако следует избегать повреждения алюминиевой поверхности. сильнощелочной. Способность покрытия защищать от коррозии, обесцвечивание и истирание увеличиваются с его толщиной. Формирование профили должны проходить перед анодированием, так как покрытие восприимчиво анод холодного формования плохой.Сварка выполняется перед анодированием. Свойства анодированного алюминия :

Крашение оксидное покрытие. Анодированный алюминий натурального цвета, но не запечатанный, погруженный в органические или неорганические красители (окрашивание окунанием).Другой метод – электролитическое окрашивание. где за счет действия переменного тока краситель в виде соли олова проникает глубоко в поры. Вы можете получить очень много цветов таким образом высокая износостойкость. Алюминиевые сплавы Различные примеси по-разному влияют на свойства сплава: Упрочняемые алюминиевые сплавы можно классифицировать по содержанию легирующих металлов (Источник: Алюминиевая ассоциация): Сварка алюминия Дефекты сварных швов Трещины Значение температуры сварки Термическая обработка алюминия Можно ли покрывать алюминий электродом с покрытием? Примечания по сварке Эффективная сварка на оборудовании Master MLS? и Минарк

Сварка алюминия ВИГ

Для сварки TIG алюминия и его сплавов используется переменный ток переменного тока, что позволяет эффективно удалять верхний слой оксида алюминия.Удаление оксидного покрытия необходимо для правильной сварки, так как его температура плавления свыше 2000°С, а алюминий плавится при 550-660°С (в зависимости от сплава). Сварка ВИГ переменным током позволяет разрушать оксидную пленку при положительной полярности и эффективно нагревать свариваемый материал при отрицательной полярности. Источники питания По сравнению с трансформаторными сварочными источниками сварочные аппараты Mastertig переменного/постоянного тока имеют множество других преимуществ:

Регулирование симметрии переменного тока (баланс) Эта функция также предлагает много других преимуществ:

Для сварки TIG используются только химически инертные газы.Чаще всего используется чистый аргон (99,99 %), хотя для сварки толстых материалов также применяют гелий и гелий-аргоновые смеси. Расход защитного газа зависит от многих факторов: сварочного тока, толщины материала, типа сварного шва, скорости сварки и т. д. При сварке алюминия рекомендуется использовать в горелке TIG ламинарную газовую линзу, которая обеспечивает более равномерный поток газа и позволяет электроду больше выступать из сопла газа. Для аргона чаще всего используют расход от 8,0 до 12,0 л/мин. Вольфрамовые электроды Рекомендуемая сила тока для вольфрамовых электродов PHU SPAW |

|

Какими методами лучше всего сваривать алюминий?

Алюминиевые детали широко используются в автомобильной промышленности. К ним относятся, например, автомобильные диски, которые подвержены разного рода трещинам, что может привести к разрушению как обода колеса, так и его покрышки. Однако вернуть к жизни трещины и другие дефекты можно с помощью сварки алюминия. Каковы наилучшие методы для этого?

Алюминий завоевал заслуженную популярность

Алюминий уже много лет широко используется в автомобильной промышленности.Этот материал используется в производстве многих деталей кузова автомобиля и не только. Технология обработки алюминия развивалась с годами. В настоящее время для соединения алюминиевых элементов чаще всего применяют методы дуговой сварки в защитных газах? МИГ/МАГ и ТИГ.

Сварка алюминия дает большой простор для маневра

MIG/MAG – это аббревиатура от Metal Inert Gas/Metal Active Gas. Это современный метод сварки алюминия плавящимся электродом, который в виде проволоки намотанной на катушку в среде инертного газа? МИГ, быть активным? МАГ.В методе MIG в качестве защитного газа используется гелий или аргон или их смесь. Точно так же в методе MAG используется смесь двуокиси углерода и аргона (так называемый коргон, каргон или смесь) или только сама двуокись углерода.

Сварной шов в методе MIG/MAG образуется за счет свечения электрической дуги между электродной проволокой и свариваемым материалом. Важнейшими преимуществами данного типа решений являются скорость реализации, высокая производительность, возможность сварки во всех необходимых в автомобильной промышленности положениях и достойное качество сварных швов.Сварка MIG/MAG в основном используется для материалов толщиной от 1 мм и выше.

Основание MIG/MAG

В методе MIG/MAG электрическая дуга горит между свариваемым материалом и плавящимся электродом в виде проволоки. Он также действует как сварочный наполнитель. Электродная проволока точно намотана на катушки (пластиковые, металлические) стандартных размеров. При нажатии кнопки на сварочном держателе проволока подается автоматически, достигая кончика электрода.

Проволока подается по кабелю, соединяющему блок подачи проволоки с электроприводом со специальной сварочной горелкой. Высокие скорости сварки достигаются за счет плавной и равномерной подачи присадочного металла. Скорость сварки методом MIG/MAG находится в пределах 0,25? 1,3 м/мин. Состав защитного газа оказывает существенное влияние на процесс сварки? особенно держать лук.

Эффективный и полезный TIG

Второй по популярности метод сварки алюминия? TIG (сокращение от Tungsten Inert Gas) представляет собой производство электрической дуги через нерасходуемый вольфрамовый электрод в среде инертного газа.Сварочная дуга, возникающая между неплавящимся электродом и свариваемой заготовкой, эффективно оплавляет поверхность материала.

Для сварки TIG не требуется дополнительных материалов. Сварные элементы можно соединять путем переплавки разделки под сварку. При использовании дополнительного материала его вводят в бассейн вручную. Поэтому при сварке TIG сварочная горелка имеет совершенно другую форму, чем горелка, используемая в методе MIG/MAG. Связующее обычно выпускается в виде проволоки (стержня) длиной 1 м и подходящего диаметра.Сварка алюминия методом TIG происходит в среде химически инертного защитного газа, чаще всего гелия или аргона, выходящего из сопла электрододержателя. Защитный газ защищает сварной шов и электрод от окисления, не влияя на конечный результат металлургического процесса.

Порядок и порядок на переднем плане

Перед началом сварки TIG алюминия необходимо тщательно очистить кромки свариваемых объектов от всевозможных загрязнений, таких как окислы, ржавчина, краски, смазки и т.п.. Для этой цели можно использовать механическую, химическую и физическую очистку. Сварка TIG может выполняться независимо от положения в ручном, полуавтоматическом или автоматическом режиме.

Метод MIG/MAG в основном используется для алюминиевых компонентов толщиной более 1 мм? Метод TIG используется для соединения небольших алюминиевых деталей.

Сварка алюминия имеет свою специфику

Чтобы сварка алюминия принесла желаемый результат, необходимо иметь те же 3 основных фактора :

- Оборудование, необходимое для профессионального выполнения всего процесса;

- Знания, необходимые для выполнения задачи;

- Навыки и опыт, повышающие шансы на конечный успех.

Чтобы уточнить, какой из ближайших автосервисов соответствует этим требованиям, стоит обратиться к отраслевым ресурсам, автомобильным поисковикам вроде https://www.autobooking.com/. На основе мнений, достоверно размещенных на сайтах данного типа клиентами отдельных сайтов, можно выбрать те, которые стоит учитывать в наибольшей степени. Благодаря этому потенциальный выбор становится быстрее, проще и надежнее. Ведь даже сварка алюминия требует определенных вложений денег, а такого рода дела просто лучше делать головой.

.Сварка алюминия | AutoNaprawa Ełk

Наша компания является одной из немногих, кто предлагает сварку алюминия в области Ełk . В наши ряды входит лучший сварщик в Элке . У нас есть профессиональный сварочный аппарат для алюминия , который гарантирует вам идеальные и долговечные сварные швы.

Алюминий идеально подходит для сварки. Существует множество способов сварки алюминия , но на практике доминируют лишь некоторые из них.

При соединении алюминия с обратите особое внимание на то, что металл вступает в реакцию с кислородом и выделяется оксид алюминия. Это необходимо помнить, потому что оксид твердый и имеет высокую температуру плавления, что очень легко может привести к дефектам сварки. Только хороший сварщик может правильно выбрать параметры сварщика алюминия , чтобы иметь возможность выполнить идеальный сварной шов. Глинозем имеет большую массу, чем расплавленный металл, что может привести к включениям. Лучший сварщик знает, что ключом к идеальному сварному шву алюминия является удаление оксида со свариваемых поверхностей.Только тогда при сварке алюминия можно рассчитывать на идеальный сварной шов.

При сварке алюминия также необходимо учитывать возможность образования пор. Они вызваны водородом, который легко растворяется в расплавленном алюминии, но практически не растворяется в застывшем материале. Когда металл затвердевает, выделяется водород в виде пузырьков, которые могут застревать в застывшем сварном шве, вызывая пористость.Водород обычно выделяется из влаги воздуха и из примесей в металле.

Современные методы сварки — это так называемые методы MIG и TIG . Это способы дуговой сварки с использованием газовой защиты. Благородные газы, такие как гелий и аргон (Ar и He), используются в качестве защитного газа при сварке TIG и MIG. Для них характерно безразличие, поэтому они не реагируют и не связываются химически с другими элементами. Смесь этих газов стоит использовать при сварке MIG , в случае угловых швов или соединения толстых кусков алюминия - в таких случаях необходимо глубокое проникновение шва в материал, чего можно добиться благодаря аргону и гелий.Учитывая, что алюминий очень чувствителен к пористости и включениям, следует использовать экранирующие рептилии очень высокой чистоты (для аргона и гелия она составляет 99,5%). Защитный газ помогает нам не только создать электрическую дугу, но и защищает электрод и расплавленный материал от окисления, а также охлаждает электрод.

Сварка MIG чаще всего используется для сварки материалов толщиной более 1 мм. Однако можно сваривать более тонкие материалы с помощью импульсного крюка .

Сварка ВИГ , или сварка вольфрамовым электродом с защитой от инертного газа, является методом, наиболее часто используемым для тонкого материала - даже тоньше 1 мм, но не толще 10 мм. Сварка методом TIG не применима в определенных местах, ее можно использовать в любой ситуации. Правильное выполнение сварки этим методом даст нам сварной шов высочайшего качества.

.

№ один сварщик задался вопросом что сварить "этот ----- хлам" и очень часто приходил к выводу, что Думаю приклеят суперклеем или еще какой выдумкой доморощенных физиков из Западной Европы. Ну, это не совсем так. Алюминий настоящий хорошо свариваемый материал, но перед его соединением следует знать с химико-механической стороны, ибо без таких знаний мы никогда не будем делать хорошую работу.Не хвастаюсь, а лично Я обучил несколько сотен человек и, честно говоря, самый большой сварщика поневоле с некоторыми привычками можно сделать профессиональный сварочный аппарат.

№ один сварщик задался вопросом что сварить "этот ----- хлам" и очень часто приходил к выводу, что Думаю приклеят суперклеем или еще какой выдумкой доморощенных физиков из Западной Европы. Ну, это не совсем так. Алюминий настоящий хорошо свариваемый материал, но перед его соединением следует знать с химико-механической стороны, ибо без таких знаний мы никогда не будем делать хорошую работу.Не хвастаюсь, а лично Я обучил несколько сотен человек и, честно говоря, самый большой сварщика поневоле с некоторыми привычками можно сделать профессиональный сварочный аппарат.  Электроды в обертке следует использовать для сварки материалов, для которых рекомендованы электроды в соответствии со стандартами EN AW-1050A (Al 99.5), EN AW-4043A (AlSi5), EN AW-4047A (AlSi12) и EN AW-3103A (AlMn1). ).Это материалы, которые не упрочняются (ни термически, ни при сварке). Благодаря содержанию кремния сварочная проволока AlSi5 и AlSi12 подходит для общей сварки отливок, а электроды AlMn1 используются, например, для сварки листов из сплавов, содержащих марганец. Во время сварки электрод подключается к положительному полюсу (DC +). Покрытие электрода выполняет три функции: выделяет защитный газ для изоляции расплавленного металла от воздуха, растворяет верхний слой оксида алюминия за счет легирующих примесей, содержащихся в покрытии, и создает на поверхности сварного шва шлаковые слои, которые выполняют защитную и укрепляющую функцию.Не забывайте тщательно удалять шлак из сварного шва, так как в случае с алюминием он значительно увеличивает риск коррозии.

Электроды в обертке следует использовать для сварки материалов, для которых рекомендованы электроды в соответствии со стандартами EN AW-1050A (Al 99.5), EN AW-4043A (AlSi5), EN AW-4047A (AlSi12) и EN AW-3103A (AlMn1). ).Это материалы, которые не упрочняются (ни термически, ни при сварке). Благодаря содержанию кремния сварочная проволока AlSi5 и AlSi12 подходит для общей сварки отливок, а электроды AlMn1 используются, например, для сварки листов из сплавов, содержащих марганец. Во время сварки электрод подключается к положительному полюсу (DC +). Покрытие электрода выполняет три функции: выделяет защитный газ для изоляции расплавленного металла от воздуха, растворяет верхний слой оксида алюминия за счет легирующих примесей, содержащихся в покрытии, и создает на поверхности сварного шва шлаковые слои, которые выполняют защитную и укрепляющую функцию.Не забывайте тщательно удалять шлак из сварного шва, так как в случае с алюминием он значительно увеличивает риск коррозии.