|

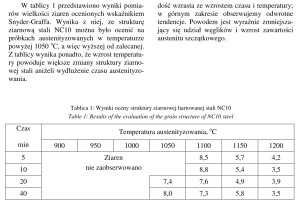

|

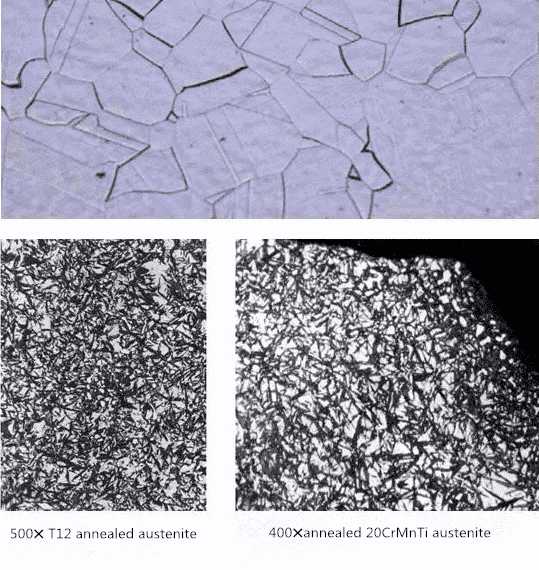

Что такое аустенитАустенитКак увидеть аустенит?Как известно, аустенит является твердым раствором углерода в -железе и расположен на диаграмме состояния железо-углерод (рис.1,а) выше 7270С (температура перлитного превращения). Поэтому при комнатной температуре увидеть настоящий аустенит невозможно. Можно увидеть аустенит в высокотемпературном микроскопе при нагреве.

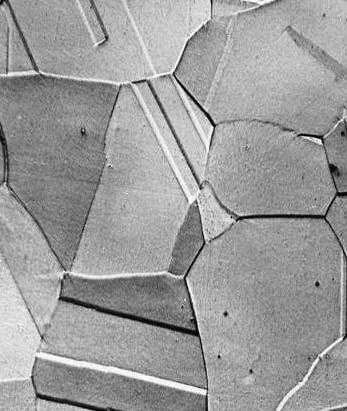

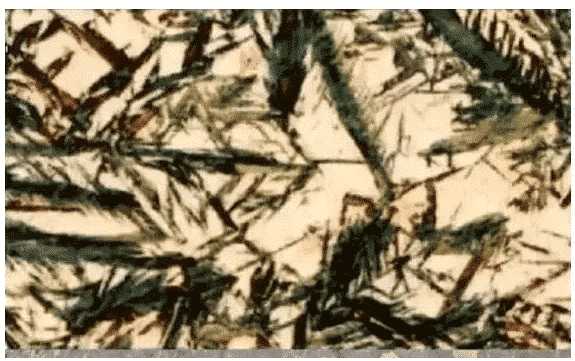

Рисунок 1. Фрагмент диаграммы состояния железо-углерод (а) и структура аустенита (б) (съемка через зеленый фильтр.). Можно наблюдать остаточный аустенит после закалки, если в стали содержится больше 0,6% углерода. Как он формируется? Известно, что мартенситное превращение при закалке происходит с увеличением объема, т.е. мартенсит занимает больший объем, чем исходный аустенит. Поэтому, чем дальше идет мартенситное превращение, тем больше сжимается тот аустенит, который еще не превратился в мартенсит. Известно, что аустенит стабилизируется пластической деформацией, т.е. чем больше его сжать, тем хуже он будет превращаться в мартенсит. В какой-то момент превращение вообще остановится, а аустенит останется в стали в «зажатом» виде. Это будут отдельные включения, расположенные случайно. На рис.2 аустенит виден в виде белых включений на фоне мартенсита. Рисунок 2. Остаточный аустенит в стали после закалки. Можно ли создать в обычной стали структуру с большим количеством остаточного аустенита? Вероятно, если сжать определенный участок металла при закалке «целенаправленно», то можно создать большую зону с остаточным аустенитом. Такое возможно в процессе плазменной резки, когда поток плазмы расплавляет металл в зоне реза (рис.3).

Рисунок 3. Процесс плазменной резки. (http://novator-grp.ru/rus/projects/Hypertherm/ ; Дата доступа – 25.04.2014) В процессе резки поверхность реза нагревается. Можно представить себе, как распределится температура в зависимости от расстояния до линии реза (рис.4). Поверхность реза нагревается до температуры, достаточной для поверхностной закалки. Это зона 1. Зона 2 нагреется, очевидно, до температуры выше, чем 727 0С. Охлаждаться она будет не так быстро, как зона 1. В этой зоне закалки не произойдет, но структура изменится Зона 3 останется без существенных изменений, так как нагреется до температуры ниже 7270С.

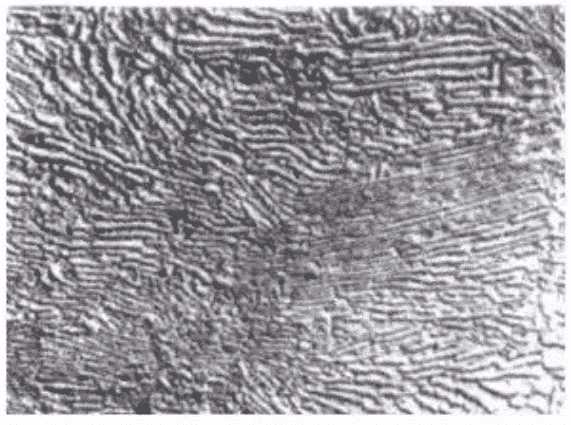

Рисунок 4. Схема расположения структурных зон при плазменной резке. Действительно, на поверхности шлифа (после травления реактивом 4% азотной кислоты в этиловом спирте) выявляется слой изменившейся структуры (рис.5).

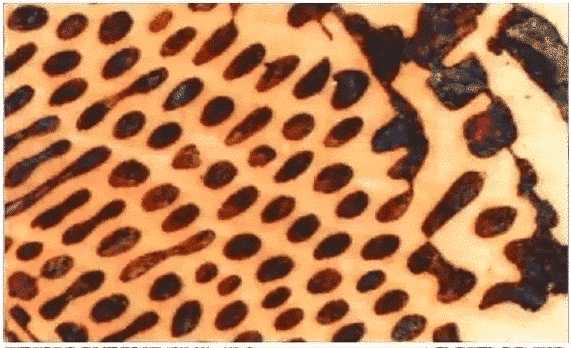

Рисунок 5. Структура стали вблизи линии плазменного реза. На поверхности имеется зона (1) толщиной порядка 50-100 мкм. Это зона закалки со структурой мартенсита. После нее следует зона с двухфазной структурой (2). Толщина зоны составляет порядка 250 мкм. В данной зоне однозначно присутствует феррит (α-Fe), который является матрицей материала (был до обработки плазмой). И есть еще светлые, достаточно крупные, участки структуры с четкими границами. Итак, что может быть белым в структуре стали при травлении традиционным реактивом? Аустенит, феррит, цементит. Как их разделить? Можно измерить твердость.

Рисунок 6. Структура стали в зоне 2.

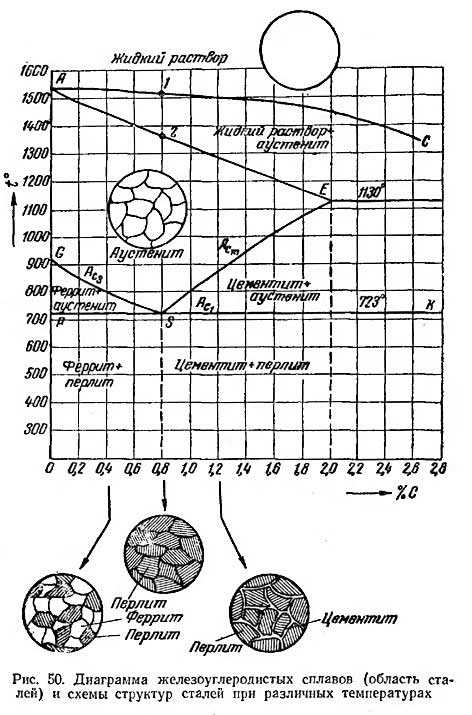

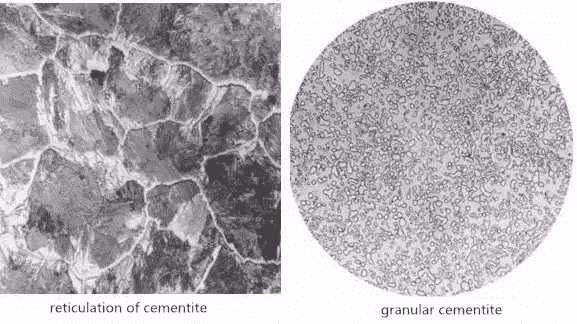

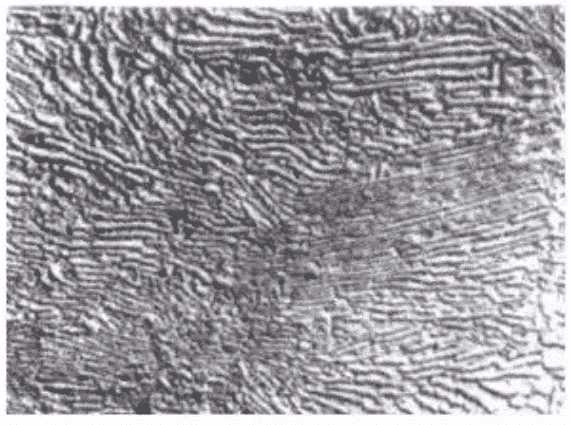

что это? Отвечаем на вопрос.Термическая обработка стали – это мощнейший механизм влияния на ее структуру и свойства. Он основывается на видоизменениях кристаллических решеток в зависимости от игры температур. В различных условиях в железоуглеродистом сплаве могут присутствовать феррит, перлит, цементит и аустенит. Последний играет основную роль во всех термических преобразованиях в стали. ОпределениеСталь – это сплав железа и углерода, в котором содержание карбона составляет до 2,14% теоретически, однако технологически применимая содержит его в количестве не более 1,3%. Соответственно, все структуры, которые образовываются в ней под влиянием внешних воздействий, также являются разновидностями сплавов. Теория представляет их существование в 4 вариациях: твердый раствор проникновения, твердый раствор исключения, механическая смесь зерен или химическое соединение. Аустенит – это твердый раствор проникновения атома углерода в гранецентрическую кубическую кристаллическую решетку железа, именуемую как γ. Атом карбона внедряется в полость γ-решетки железа. Его размеры превосходят соответствующие поры между атомами Fe, что объясняет ограниченность прохождения их сквозь «стенки» основной структуры. Образуется в процессах температурных превращений феррита и перлита при повышении тепла выше 727˚С. Диаграмма железоуглеродистых сплавовГрафик, именуемый диаграммой состояния железо-цементит, построенный экспериментальным путем, представляет собой наглядную демонстрацию всех возможных вариантов преобразований в сталях и чугунах. Конкретные температурные значения для определенного количества углерода в сплаве образуют критические точки, в которых происходят важные структурные изменения в процессах нагревания или охлаждения, они же формируют критические линии. Линия GSE, которая содержит точки Ac3 и Acm, отображает уровень растворимости карбона при повышении уровня тепла.

Особенности образованияАустенит – это структура, которая формируется в процессе нагревания стали. При достижении критической температуры перлит и феррит образуют целостное вещество. Варианты нагревания:

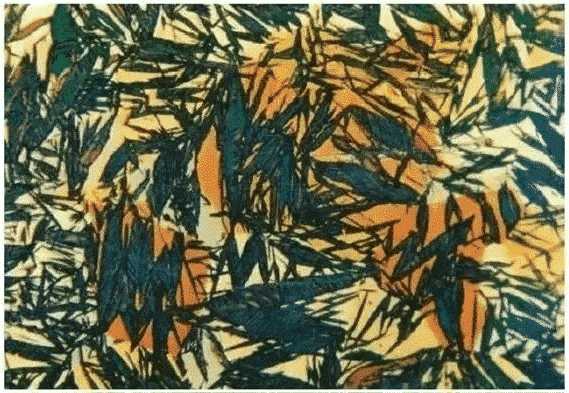

Свойства полученного разогретого материала, а также того, который будет иметь место в результате охлаждения. Очень многое зависит от уровня достигнутого тепла. Важно не допустить перегрев или перепал. Микроструктура и свойстваКаждой из фаз, характерных для железоуглеродистых сплавов, свойственно собственное строение решеток и зерен. Структура аустенита – пластинчатая, имеющая формы, близкие и к игольчатому виду, и к хлопьевидному. При полном растворении углерода в γ-железе, зерна имеют светлую форму без наличия темных цементитных включений. Твердость составляет 170-220 НВ. Теплопроводность и электропроводность на порядок ниже, чем у феррита. Магнитные свойства отсутствуют. Варианты охлаждения и его скорости приводят к образованию различных модификаций «холодного» состояния: мартенсита, бейнита, троостита, сорбита, перлита. Они имеют похожую игольчатую структуру, однако отличаются дисперсностью частиц, размером зерен и цементитных частиц. Влияние охлаждения на аустенитРаспад аустенита происходит в тех же критических точках. Результативность его зависит от следующих факторов:

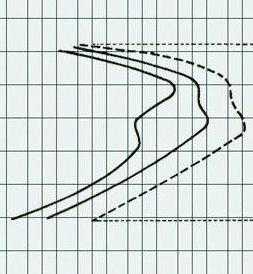

Таким образом, выделяют непрерывное и изотермическое превращения аустенита. Особенности характера преобразований. ДиаграммаС-образный график, который отображает характер изменений микроструктуры металла во временном интервале, в зависимости от степени изменения температур – это диаграмма превращения аустенита. Реальное охлаждение непрерывно. Возможны лишь некоторые фазы принудительного удержания тепла. График описывает изотермические условия. Характер может быть диффузионный и бездиффузионный. При стандартных скоростях снижения тепла изменение аустенитного зерна происходит диффузионно. В зоне термодинамической неустойчивости атомы начинают перемещаться между собой. Те, которые не успевают внедриться в решетку железа, формируют цементитные включения. К ним присоединяются соседние частицы карбона, высвободившиеся из своих кристаллов. Цементит формируется на границах распадающихся зерен. Очищенные кристаллы феррита образовывают соответственные пластины. Формируется дисперсная структура – смесь зерен, размер и концентрация которых зависят от стремительности охлаждения и содержания карбона в сплаве. Образуется также перлит и его промежуточные фазы: сорбит, троостит, бейнит. При значительных скоростях снижения температур распад аустенита не имеет диффузионного характера. Происходят комплексные искажения кристаллов, внутри которых все атомы одновременно смещаются в плоскости, не меняя расположения. Отсутствие диффузионности способствует зарождению мартенсита. Влияние закалки на особенности распада аустенита. МартенситЗакалка – это вид термической обработки, суть которого заключается в быстром нагревании до высоких температур выше критических точек Ac3 и Acm, после чего следует быстрое охлаждение. Если снижение температуры происходит с помощью воды со скоростью больше 200˚С за секунду, то образуется твердая игольчатая фаза, имеющая название мартенсит. Он являет собой пересыщенный твердый раствор проникновения карбона в железо с кристаллической решеткой типа α. Вследствие мощных перемещений атомов она искажается и формирует тетрагональную решетку, что и выступает причиной упрочнения. Сформированная структура имеет больший объем. В результате этого кристаллы, ограниченные плоскостью, сжимаются, зарождаются игольчатые пластины. Мартенсит – прочный и очень твердый (700-750 НВ). Образуется исключительно в результате высокоскоростной закалки. Закалка. Диффузионные структурыАустенит – это формирование, из которого могут быть искусственно произведены бейнит, троостит, сорбит и перлит. Если охлаждение закалки происходит на меньших скоростях, осуществляются диффузионные превращения, их механизм описан выше. Троостит – это перлит, для которого характерна высокая степень дисперсности. Формируется при уменьшении тепла 100˚С за секунду. Большое количество мелких зерен феррита и цементита распределяется по всей плоскости. «Закаленному» свойственен цементит пластинчатой формы, а троостит, полученный в результате последующего отпуска, имеет зернистую визуализацию. Твердость – 600-650 НВ. Бейнит – это промежуточная фаза, которая являет собой еще более дисперсную смесь кристаллов высокоуглеродистого феррита и цементита. По механическим и технологическим свойствам уступает мартенситу, но превышает троостит. Образуется в температурных интервалах, когда диффузия невозможна, а силы сжатия и перемещения кристаллической структуры для превращения в мартенситную – недостаточно. Сорбит – крупнодисперсная иглообразная разновидность перлитных фаз при охлаждении со скоростью 10˚С за секунду. Механичесие свойства занимают промежуточное положение между перлитом и трооститом. Перлит – это совокупность зерен феррита и цементита, которые могут быть зернистой или пластинчатой формы. Формируется в результате плавного распада аустенита со скоростью охлаждения 1˚С за секунду. Бейтит и троостит – более относятся к закалочным структурам, тогда как сорбит и перлит могут формироваться и при отпуске, отжиге и нормализации, особенности которых определяют форму зерен и их размер. Влияние отжига на особенности распада аустенитаПрактически все виды отжига и нормализации основаны на взаимообратном превращении аустенита. Полный и неполный отжиг применяют к доэвтектоидным сталям. Детали нагревают в печи выше критических точек Ac3 и Ас1 соответственно. Для первого типа характерно наличие длительного периода выдержки, который обеспечивает полное преобразование: феррит-аустенит и перлит-аустенит. После чего следует медленное охлаждение заготовок в печи. На выходе получают мелкодисперсную смесь феррита и перлита, без внутренних напряжений, пластичную и прочную. Неполный отжиг менее энергоемкий, изменяет только строение перлита, оставляя феррит практически без изменений. Нормализация подразумевает более высокую скорость снижения температур, однако и более крупнозернистую и менее пластичную структуру на выходе. Для стальных сплавов с содержанием углерода от 0,8 до 1,3% при охлаждении в рамках нормализации происходит распад по направлению: аустенит-перлит и аустенит-цементит. Еще одним видом термической обработки, который основан на структурных превращениях, является гомогенизация. Он применим для крупных деталей. Подразумевает абсолютное достижение аустенитного крупнозернистого состояния при температурах 1000-1200˚С и выдержку в печи в период до 15 часов. Изотермические процессы продолжаются медленным охлаждением, которое способствует выравниванию структур металла. Изотермический отжигКаждый из перечисленных способов влияния на металл для упрощения понимания рассматривается как изотермическое превращение аустенита. Однако каждый из них лишь на определенном этапе имеет характерные особенности. В реальности же изменения происходят при стабильном снижении тепла, скорость которого определяет результат. Один из способов, наиболее близкий к идеальным условиям, - изотермический отжиг. Его суть также состоит в нагреве и выдержке до полного распада всех структур в аустенит. Охлаждение реализовывается в несколько этапов, что способствует более медленному, более длительному и более термически стабильному его распаду.

Метод применим и для легированных сталей, для которых характерно наличие остаточного аустенита в охлажденном состоянии. Остаточный аустенит и аустенитные сталиИногда возможен неполный распад, когда имеет место остаточный аустенит. Это может произойти в следующих ситуациях:

Для высоколегированных – отсутствуют процессы описываемых преобразований. Легирование стали никелем, марганцем, хромом способствует формированию аустенита как основной прочной структуры, которая не требует дополнительных влияний. Аустенитные стали отличаются высокой прочностью, коррозионной стойкостью и жаростойкостью, жаропрочностью и устойчивостью к сложным агрессивным условиям работы. Аустенит – это структура, без образования которой невозможно ни одно высокотемпературное нагревание стали и которая участвует практически во всех способах ее термической обработки с целью улучшения механических и технологических свойств. АУСТЕНИТ - это что такое АУСТЕНИТАУСТЕНИТ, одна из структурных составляющих железоуглеродистых сплавов, твёрдый раствор углерода (до 2% ) и легирующих элементов в у-железе (см. Железо). А. получил название по имени англ. учёного У. Робертса-Остена (W. Roberts-Austen, 1843-1902). Кристаллическая решётка - куб с центрированными гранями. А. немагнитен, плотность его больше, чем др. структурных составляющих стали. В углеродистых сталях и чугунах А. устойчив выше 723°С. В процессе охлаждения стали А. превращается в др. структурные составляющие. В железоуглеродистых сплавах, содержащих никель, марганец, хром в значит. количествах, А. может полностью сохраниться после охлаждения до комнатной темп-ры (напр., нержавеющие хромо-никелевые стали). В зависимости от состава стали и условий охлаждения А. может сохраниться частично в углеродистых или легированных сталях (т. н. остаточный А.). Учение о превращениях А. берёт начало с открытий Д. К. Чернова (1868), впервые указавшего на их связь с критич. точками стали. При охлаждении ниже этих точек образуются фазы с иным взаимным расположением атомов в кри-сталлич. решётке и, в нек-рых случаях, с изменённым хим. составом. Различают три области превращений А. В верхнем районе темп-р (723-550°С) А. распадается с образованием перлита - эвтек-тоидной смеси, состоящей из перемежающихся пластин феррита (массовая концентрация углерода 0,02% ) и цементита (концентрация углерода 6,7%). Перлитное превращение начинается после некоторой выдержки и при достаточном времени завершается полным распадом А. Ниже определ. темп-ры (Мн), зависящей от содержания углерода (для стали с 0,8% углерода ок. 240°С), происходит мартенситное превращение А. (см. Мартенсит). Оно состоит в закономерной перестройке кристаллич. решётки, при к-рой атомы не обмениваются местами. В интервале температур 550°С - происходит промежуточное (бейнитное) превращение А. Это превращение, как и перлитное, начинается после инкубац. периода и может быть подавлено быстрым охлаждением; оно, как и мартенситное, прекращается при постоянной темп-ре (нек-рая часть А. сохраняется непревращённой) и сопровождается образованием характерного рельефа на поверхности шлифа. При промежуточном превращении упорядоченные перемещения метал-лич. атомов сочетаются с диффузионным перераспределением атомов углерода в А. В результате образуется феррито-цемен-титная смесь, а часто и остаточный А. с изменённым по сравнению со средним содержанием углерода. Цементит при промежуточном превращении может выделяться как из А. непосредственно, так и из пересыщенного углеродом феррита (см. Бейнит). Превращение А. в сплавах с содержанием углерода св. 2% , в связи с наличием первичных образований цементита или графита, вызывает своеобразие получающихся структур (см. Чугун). Представление о кинетике превращений А. дают диаграммы, указывающие долю превратившегося А. в координатах темп-pa - время. На диаграмме превращений легиров. А. чётко разделены области перлитного (640-520°С) и промежуточного (480- 300°С) превращений и имеется темп-рная зона высокой устойчивости А. (рис.). При перлитном превращении легированного А. во мн. случаях образуется смесь феррита и спец. карбидов. Легирующие элементы, за исключением кобальта, увеличивают продолжительность инкубационного периода перлитного превращения. Закономерности превращений А. используют при разработке легированных сталей различного назначения процессов термич. и термомеханич. обработки. Диаграммы превращений А. позволяют устанавливать режимы отжига сталей, охлаждения изделий, изотермич. закалки и т. д. Лит.: К у р д ю м о в Г. В., Явления закалки и отпуска стали, М., 1960; Э н т и н Р. И., Превращения аустенита в стали, М., 1960. Р. И. Энтин. Что такое аустенитные сталиЛегированные стали с внедрением в структуру никеля 8%-10% приобретают другие свойства. Никель способен сохранять аустенитную фазу при комнатной температуре, вплоть до плавления. В кристаллической решетке металла происходит замещение атомов железа на никель. Форма имеет структуру в виде куба. Что обеспечивает прочное соединения и придает различные спецефические свойства. Обладают такие металлы коррозионностойкостью, хорошей пластичностью. Такую столь используют в пищевой промышленности, машиностроении, нефтеперерабатывающие предприятия. К примеру несколько видов сталей 08Х18Н10Т, AISI 306, AISI 316. При температуре свыше 570 градусов происходит распад аустенитной фазы на феррит и ледебурит. В чистом железе наблюдается аустенитное состояние от 910 до 1401 градуса. В углеродистых сталях твердый раствор ( аустенит) существует чуть ниже 727 Цельсия. Когда углерод замещает атомы железа. Аустенитная структура может существовать как и во всей кристаллической решетке так и в верхних слоях металла. Имеются и другие сплавы с повышенной стойкостью к коррозии при высоких температурах. Их еще называют жаростойкие с умеренным рабочим давлением и жаропрочные с нагрузкой. Эксплуатация таких сталей проходит при температуре до 1100 градусов. К таким сталям относятся марки 08Х16Н9М2, 10Х14Н16Б, 10Х14Н14В2БР. Применяют в турбинах выхлопной системы, Производство клапанов впускных и выпускных, в головках двигателя. Где происходит динамическая нагрузка при высокой температуре сгорания топлива. А ток же хладостойкие сплавы используемые в криогенных установках по сжижению газов, заморозки различных клеток и тому подобное. Диапазон работы такой стали очень большой. Но при комнатной температуре его свойства ослабевают. Главная особенность коррозионостойкость к жидкому азоту и другим веществам. Есть несколько типов сталей с такими свойствами 03Х20Н16АГ6, 7Х13Н4АГ2. Все известные стали придерживаются норм по ГОСТ 5632-72. Все стали имеющие аустенитную структуру решетки относятся к классу коррозиестойких при различных температурах эксплуатации в широком диапазоне. Такие стали трудно обрабатываются механически. Плохая теплопроводность затрудняет использование горячей ковки. И не все стали нержавеющие можно закалять. Приводит к потери своих свойств. Большая часть металлов имеет хорошую вязкость. Режущая часть инструмента подвержена коррозионной диффузии. Налипанию материла на кончик резца. Сам материал при незначительной деформации уплотняется что приводит к изменению физических свойств. Это обосновывает затраты на производство таких сталей и ее стоимость. Структуры сталей при различных температурахСтали, как указывалось выше, являются сплавами железа с углеродом.  Структуры углеродистых сталей в зависимости от содержания в них углерода, а также структурные превращения, которые происходят в этих сталях при нагреве и медленном охлаждении, изучаются по диаграмме Fe—С. На рисунке приведена часть диаграммы Fe—С, характеризующая структуры сталей. Диаграмма дана в несколько упрощенном виде. Прежде чем рассматривать структурные превращения в сталях, выясним, какие структуры в них встречаются при комнатных температурах и при нагреве. Линии диаграммы определяют температуры, при которых в сталях происходят какие-либо структурные, превращения. ФерритФеррит — твердый раствор углерода в железе а. При комнатной температуре в феррите может растворяться не более чем 0,006% углерода. Если содержание углерода встали больше чем 0,006%, то, кроме феррита, в структуре стали имеются другие структурные составляющие. Феррит обладает небольшой прочностью и твердостью, но высокой пластичностью. Он имеет хорошие магнитные свойства. ЦементитЦементит — химическое соединение железа с углеродом, отвечающее формуле Fe3C. Содержание углерода в цементите составляет 6,67% и не изменяется во всем интервале температур, вплоть до температуры плавления. Цементит является самой твердой структурной составляющей стали. Он имеет высокую прочность, но чрезвычайно хрупок. ПерлитПерлит — механическая смесь феррита и цементита (после травления эта структура имеет перламутровый отлив). Перлит бывает пластинчатым (цементит в виде пластинок) и зернистым (цементит в виде зернышек). Твердость перлита выше, чем у феррита, но меньше, чем у цементита. АустенитАустенит (название дано в честь английского металловеда Аустена) — твердый раствор углерода в железе γ (модификация железа с гранецентрированной кристаллической решеткой). Максимальная растворимость углерода в железе γ составляет 2% при температуре 1130°. Аустенит имеет невысокую твердость, обладает достаточно высокой прочностью наряду с хорошей пластичностью, большой стойкостью против коррозии, высоким электросопротивлением. Он немагнитен. Диаграмма железоуглеродистых сплавовВернемся к вышеприведенной диаграмме, так линия АС показывает, при каких температурах при охлаждении начнется процесс кристаллизации в стали. Линия АЕ показывает, при каких температурах кристаллизация закончится, т.е. сплав затвердеет. Из диаграммы видно, что чистое железо кристаллизуется при постоянной температуре (1539°).Сталь с содержанием С=0,8% кристаллизуется не при постоянной температуре, а в некотором интервале температур. Точка 1 определяет температуру начала кристаллизации, точка2 — температуру конца кристаллизации стали с содержанием С = 0,8%. Таким образом, при температурах ниже линии АЕ сталь будет находиться в твердом состоянии и структура стали будет аустенит. При этом весь углерод, который в стали имеется, будет растворен в аустените. Структура аустенита сохранится в стали и при последующем охлаждении до температур, определяемых линиямиGS иSE. § Разница между аустенитом и ферритом (Наука и природа) ключевое отличие между аустенитом и ферритом является то, что аустенит имеет гранецентрированную кубическую конфигурацию гамма-железа, тогда как феррит имеет объемно-центрированную кубическую конфигурацию альфа-железа. Кроме того, аустенит имеет металлический внешний вид, в то время как феррит имеет керамический внешний вид. Аустенит и феррит являются аллотропами железа. Более того, эти аллотропы существуют при разных температурах. Аллотропы железа по-разному называются альфа-железом, бета-железом, гамма-железом и дельта-железом. Эти аллотропы существуют при стандартных давлениях. Есть некоторые аллотропы железа, которые существуют при высоких давлениях. Например, эпсилон железо (также известное как «гексаферрум»). СОДЕРЖАНИЕ1. Обзор и основные отличия Что такое аустенит?Аустенит - это аллотроп железа, известный как гамма-фаза-железо. Поэтому он металлический и немагнитный. Этот аллотроп встречается в разных сплавах железа при разных температурах. Например, в простой углеродистой стали этот аллотроп существует при 727 ° C, в то время как в нержавеющей стали он существует при комнатной температуре. Кубическая структура этого аллотропа является гранецентрированной кубической структурой. Когда мы изменяем температуру с 912 ° C до 1394 ° C, этот алотенитный аллотроп образуется из другого аллотропа, называемого ферритом. Мы называем этот процесс аустенизацией. Аустенит относительно мягкий и пластичный. В результате он может растворить больше углерода в своем твердом растворе. Что такое феррит?Феррит - это аллотроп железа, известный как альфа-фаза железа. Он имеет вид керамики и является парамагнитным. Он имеет объемно-центрированную кубическую структуру. Более того, растворение углерода в этом аллотропе плохое. Рисунок 01: Кубические структуры аллотропов железа; Аустенит (справа) и феррит (слева) Кроме того, этот материал является керамическим материалом. Он имеет много применений в электронных устройствах. Так как он твердый и хрупкий, мы можем найти это железо в чугуне и стали. В чем разница между аустенитом и ферритом?Аустенит - это аллотроп железа, известный как гамма-фаза-железо. Он имеет металлический вид и относительно мягкий. Более того, он пластичный и немагнитный. Феррит - это аллотроп железа, который мы называем альфа-фазой железа. Он имеет вид керамики и твердый. Кроме того, оно хрупкое и парамагнитное. В этом основное отличие аустенита от феррита. Резюме - Аустенит против ферритаАустенит и феррит - два аллотропа железа. Разница между аустенитом и ферритом заключается в том, что аустенит имеет гранецентрированную кубическую конфигурацию гамма-железа, тогда как феррит имеет объемно-центрированную кубическую конфигурацию альфа-железа. Ссылка:1. Британика, редакция энциклопедии. «Аустенит.» Encyclop Britdia Britannica, Encyclopædia Britannica, Inc., 29 апреля 2013 г. Доступно здесь Изображение предоставлено:1.'IronAlfa & IronGamma'By Trempe_acier_et_mouvements_atomes.svg (CC BY-SA 3.0) с помощью Commons Wikimedia Основы металловедения | Страница 2Основные правила легирования: 1). Легирующие элементы с более высокой температурой придают твердость, а с более низкой пластичность. (Исключение Мо и Со. Кобальт повышает твёрдость, а молибден повышает пластичность и твёрдость одновременно)2). Если легирующий металл имеет разницу в температурах плавления с базовым более 600°С, то полного замещения не происходит (мы получим механическую смесь или двухфазный сплав, а не твёрдый раствор) и как следствие происходит охрупчивание матрицы. Например: медь пластична и имеет температуру плавления 1084°С, олово так же пластично но имеет температуру плавления 231°С, разница 853°С и как результат: двухфазный сплав - бронза. Твёрдый и хрупкий. 3). Закон Вевера (или правило пяти электронов), который гласит: - металлы из группы переходных металлов имеющих на d - орбите от одного до пяти электронов сужают, а имеющие от шести до десяти расширяют γ-область железа. 4). Чем более схожи атомные кристаллические решетки компонент при одинаковых температурных условиях, тем меньшее влияние будет оказано на базовый металл. 5). Карбидообразующие элементы (карбиды с металлическими свойствами) придают железным сплавам твердость и сужают область гамма-железа. (Исключение марганец, образующий карбиды и одновременно расширяющий гамма область железа). 6). Более тугоплавкие карбидообразующие сильнее измельчают зерно твёрдого раствора. 7). Большие атомы легирующего элемента оказывают меньшее влияние на решётку железа, чем более мелкие атомы. 8). Эластичность базового металла падает тем сильнее, чем больше разница диаметров атомов базового и легирующего металлов. 9). Некоторые легирующие элементы, создавая множественные центры кристаллизации, способствуют измельчению зерна и тем самым повышают прочность и пластичность. 10). Легирующие элементы не улучшают качество базового металла, а призванны либо снизить негативное влияние присутствующих дислокаций вызванных загрязнениями и другими нежелательными легирующими элементами, либо целенаправленно изменить свойства базового элемента. Например поднять твёрдость. Твёрдость — сопротивление материала деформации и или механическому внедрению инородного тела. Прочность — сопротивление материала разрушению. Как правило металлы с более высокой температурой плавления располагаются слева от железа в периодической таблице, а металлы с более низкой по находятся по правую сторону. Исключение здесь составляет кобальт. Находясь справа, он тем не менее оказывает влияние как левый, то есть увеличивает твёрдость и не увеличивает гамма область. Как мы уже знаем Fe - γ имеет г.ц.к решётку и в этом состоянии называется аустенитной фазой. Аустенит пластичен и позволяет легко деформировать металл. Такие элементы как: Ni, Mn, Rh, Pd, Os, Ir, Pt* увеличивают γ область вплоть до открытой системы: железо - лигатура. В таких сталях γ область сохраняется до комнатных температур и эти стали называются аустенитными. Порог хладноломкости стали сильно зависит от примесей. На каждые 0,01% по массе примеси, порог хладноломкости повышается на соответствующее количество градусов цельсия, в зависимости от примеси: Углерод на каждые 0,01%, повышает порог хладноломкости на 2°С. Кислород на 15°С. Фосфор на 7°С. Медь на 1°С. Олово на 30°С. Цинк на 7°С. Висмут на 25°С. Сурьма на 20%. Например: если в сталь добавлены легирующие в следующем составе 0,5%С, 0,03%Р, 0,01%Сu, 0,02%N, то ( 100+21+1+20)=142. Это значит, что если сталь имела порог хладноломкости -40°С, то с этими добавками она повысит свой порог хладноломкости на 142°С и станет хрупкой уже при 102°С. Говоря обычным языком, пластина из такой стали согнется, а не сломается только если будет разогрета до температуры выше 102°С. Тут важно отметить и такой аспект. ТМО может существенно повлиять на повышение или понижение порога хладноломкости. Так закаленная сталь останется хладноломкой даже если будет разогрета выше этой расчетной температуры, а термоулучшенная сталь наоборот ощутимо снизит свой порог хладноломкости. (Термоулучшение - закалка с высоким отпуском). Никель наоборот снижает порог хладноломкости стали повышая её вязкость на 10 градусов на каждые 0.01% содержания. Как уже отмечалось ранее во второй главе, вид и параметры решётки так же оказывают заметное влияние. Например: объемноцентрированная решётка оказывает наименьшее влияние на решётку α-железа, поскольку решётка одна и та же, кубическая или тетрагональная решётки оказывают на α-железо (о.ц.к.) значительно меньшее влияние (в силу схожести), чем гексагональная, а гексагональная решётка оказывает меньшее влияние, чем гранецентрированная. Si, Al, Ti, Ni, Cu, в порядке убывания понижают растворимость углерода в железе. Легирование этими элементами приводит к созданию низкоуглеродистых сталей. С карбидообразующими элементами, необходимо учитывать дополнительные факторы. Например: Mo образует карбиды настолько охотно, что может привести к обезуглероживанию железа. Именно почему некоторые легирующие элементы применяются в столь незначительных количествах. Серебро, медь, свинец, к примеру, вообще не растворяются в железе, а потому неизвестны случаи сознательного и успешного легирования этими металлами железа более одного процента. Тi, V, Cr, Mo, Hf, W, сами способны растворять углерод создавая систему МC и поэтому в определённых случаях возможны углеродистые стали легированные этими металлами. Такие элементы как: А такие элементы как: *Элементы даны в порядке возрастания оказываемого действия на базовый элемент. Углерод (карбонеум), феррит, перлит, аустенит, графит, ледебурит, железоУголь является основным компонентом всех сталей и сплавов железа, оказывая на них очень сильное влияние. Углерод снижает температуру превращения Fe γ → Fe α, позволяет упрочнить сталь, снижает ее теплопроводность, ухудшается ее свариваемость с увеличением ее компактности в стали. С увеличением содержания углерода изменяется структура стали, сталь с содержанием до 0,8 % имеет структуру перлита и феррита, с 0,8 % сталь имеет перлитную структуру, структура стали с содержанием более 0,8 % углерод, состоит из перлита и цементита, разделенных по границе зерен.При увеличении содержания углерода в стали повышаются ее твердость и прочность на растяжение, повышается предел текучести, а сужение, удлинение и ударная вязкость снижаются. В системе железо-углерод имеются два твердых раствора: феррит и аустенит, соединение железо-углерод - цементит (Fe 3 С) и свободный углерод в виде графита. Другие структурные компоненты также представляют собой смеси этих фаз: эвтектика, состоящая из аустенита и цементита, называемая ледебуритом, эвтектоид, состоящий из феррита и цементита, называемый перлитом.В стабильной системе место цементита в эвтектике и эвтектоиде занимает графит. Феррит представляет собой твердый раствор углерода с предельным содержанием α-железа с максимальной растворимостью углерода на уровне 0,02% при эвтектоидной температуре, уменьшающейся до 0,008% углерода при температуре окружающей среды. Растворение элементов малого диаметра в феррите, т.н. интерстициальные междоузлия, к которым относятся С - углерод, N - азот, Н - водород и бор - В, тесно связаны со структурой сетки α железа. Атомы элементов, образующих растворы внедрения, располагаются в тетраэдрических или октаэдрических щелях правильной пространственно-центрической решетки. Механические свойства феррита очень похожи на свойства чистого α-железа. Характеризуется низкой твердостью около 80 HB, увеличивающейся с увеличением содержания других компонентов в растворе. Прочность на растяжение Rm = 30 кГ/мм2 (300 МН/м2), относительное удлинение А 10 40 %, а ударная вязкость в пределах 18 кГм/см 2 (1,8 МДж/м 2 ). Аустенит , как и феррит, представляет собой твердый раствор в системе железо-углерод.Он представляет собой предельный твердый раствор углерода в α-железе, с максимальной растворимостью углерода 2,06 % при температуре эвтектики 1147 °С (в метастабильной системе Fe-Fe 3 С). Гораздо более высокая растворимость углерода в аустените по сравнению с ферритом связана с геометрическими свойствами плоскоцентрической регулярной решетки. Аустенит является парамагнитным, имеет низкую электропроводность и самую высокую плотность среди всех структурных компонентов. При температуре окружающей среды характеризуется хорошими пластическими свойствами - относительное удлинение А 10 = 40-60%, высокая прочность R м = 70-80 кГ/мм 2 (700-800 МН/м 2 ), твердость 200 НВ и высокая ударная вязкость К = 20-30 кГм/см 2 (2 - 3 МДж/м 2 ). Цементит представляет собой соединение железа и углерода, то есть карбид железа Fe 3 С с ромбической структурой. Элементарная ячейка цементита содержит 12 атомов железа и 4 атома углерода, что соответствует четырем частицам Fe 3 C. Сложная сеть цементита придает ему значительную твердость около 700 HB, но также и хрупкость. Связи между атомами железа в цементите чисто металлические, а связи между атомами железа и углерода, вероятно, близки к ковалентным.Преобладание металлической связи определяет металлические свойства, такие как, например, электропроводность и металлический блеск. До температуры 210 o С, называемой превращением А 0 , цементит является ферромагнитным, а выше становится парамагнитным. Плотность цементита при температуре окружающей среды составляет 7,68 г/см 3 , поэтому она несколько ниже, чем у чистого железа. На цементитной матрице могут образовываться разноузловые твердые растворы, в которых атомы углерода замещены атомами неметаллов, т.е.азота, а атомы железа могут быть заменены атомами других металлов, например никеля, хрома, молибдена и др. Цементит является нестабильным соединением и при повышенных температурах разлагается на углерод и железо. Под микроскопом цементит имеет светлую окраску, из-за чего очень часто его трудно отличить от феррита, хотя он и не показывает границ зерен. Графит представляет собой свободную форму углерода в стабильной системе Fe-C. Он кристаллизуется в гексагональной конфигурации, образуя как бы слои атомов.Плотность графита 2,220 г/см 3 , поэтому она в три раза ниже, чем у железа. Это очень мягкий компонент, так как его твердость по десятибалльной шкале Мооса составляет 0,5 - 1. Прочность на растяжение составляет 2 кг/мм 2 (20 МН/м 2 ). Графит может быть первично отделен от жидкого раствора или вторично отделен от аустенита. Вторичный определяется также как графит, образующийся в результате разложения цементита в результате длительного отжига или действия графитообразующих легирующих добавок к стали. Перлит представляет собой эвтектоид с содержанием углерода 0,8%, образующийся при превращении аустенита при охлаждении. Под микроскопом перлит при малом увеличении выглядит как серые поля, мерцающие, как перламутр, отсюда и его название. При большем увеличении отчетливо видна пластинчатая структура, где твердый, трудно перевариваемый цементит выступает над мягким ферритом. Внутреннее расположение пластин цементита и феррита можно точно выявить с помощью электронной микроскопии.Отношение толщины цементитных пластин к толщине ферритовых примерно 1 к 3. Цементитные и ферритовые пластины в перлите располагаются в так называемом пучки переменной кристаллографической ориентации, выявляемые при травлении в результате срезания их плоскостью плоскости под разными углами. Пластинчатую форму цементита в перлите, а также сетку вторичного цементита можно сделать зернистой путем длительного разупрочнения или сфероидизирующего отжига. В доэвтектоидных сплавах железа и особенно в малоуглеродистых сталях из-за недостатка углерода цементитные пластины менее развиты и перлит часто принимает промежуточную форму между прядильным и зернистым перлитом.Часто в этих сплавах встречаются так называемые вырожденная форма перлита, состоящая из свободных агрегатов цементита в феррите. Механические свойства перлита зависят от формы и дисперсности его фаз. Полосовой перлит, образующийся в сплавах железа с воздушным охлаждением, обычно имеет R m - 70-80 кГс/мм 2 (700-800 МН/м 2 ), R e ок. 40 кГс/мм 2 (400 МН/м 2 ), А10 - 8 %, Z - 20 %, твердость около 200 НВ, К - около 4 кГм/см 2 (0,4 МДж/м 2 ). Ледебурит представляет собой эвтектическую смесь насыщенных кристаллов аустенита, содержащую 2,06% углерода и цементита. Встречается с постоянным химическим составом 4,3% углерода. Он стабилен при эвтектических (1147 °С) и эвтектоидных (723 °С) температурах. Ниже 723 °С он существует в виде превращенного ледебурита, представляющего собой смесь перлита и цементита. Ледебурит характеризуется относительно высокой твердостью - около 450 HB, но при этом очень хрупок. . Что такое аустенит?Термическая обработка стали является сильнейшим механизмом воздействия на ее структуру и свойства. Он основан на модификации кристаллических решеток в зависимости от температурной игры. При различных условиях в сплаве железа с углеродом могут присутствовать железо, углерод, перлит, цементит и аустенит. Последний играет важную роль во всех термических превращениях стали. ОпределениеСталь представляет собой сплав железа и углерода, содержание углерода в котором теоретически составляет до 2,14%, но технологическое применение не содержит более 1,3%.Соответственно, все структуры, которые образуются в нем под влиянием внешних воздействий, также являются видами сплавов. Теория представляет их существование в четырех разновидностях: проникающий твердый раствор, твердый раствор исключения, механическая зерновая смесь или химическое соединение. Аустенит представляет собой надежное решение для проникновения атомов углерода в кубическую кристаллическую решетку железа с центрированием стенки, называемую γ. Атом углерода введен в полость решетки γ-железа.Его размеры превышают соответствующие поры между атомами Fe, что объясняет ограниченность их прохождения через «стенки» базовой структуры. Образуется в процессах термических превращений феррита и перлита, при повышении температуры выше 727 °С. Диаграмма сплавов железа и углеродаДиаграмма, называемая диаграммой состояния железо-цементит, построенная экспериментально, представляет собой наглядный список всех возможных вариантов трансформации стали и чугуна. Конкретные значения температуры для определенного количества углерода в сплаве создают критические точки, в которых происходят значительные структурные изменения в процессах нагрева или охлаждения, а также создают критические линии. Линия GSE, содержащая точки Ac 3 и Ac m , отображает уровень растворимости углерода по мере увеличения уровня тепла.

Features of educationAustenite это структура, которая образуется при нагревании стали.После достижения критической температуры перлит и феррит образуют единое вещество. Варианты нагрева:

Свойства полученного нагретого материала, а также того, что произойдет в результате охлаждения.Многое зависит от достигнутого уровня нагрева. Важно не перегреть и не разделить. Микроструктура и свойстваКаждой из фаз свойственно железо и углеродсодержащие стали, присуща решетчатая и зернистая структура. Структура аустенита пластинчатая, имеет игольчатую и хлопьевидную форму. При полном растворении углерода в γ-железе зерна светлые, без темных включений цементита. Твердость 170-220 HB. Теплопроводность и электропроводность на порядок ниже, чем у феррита.Магнитные свойства отсутствуют. Варианты охлаждения и его скорости приводят к образованию различных модификаций «холодного» состояния: мартенсита, бейнита, троостита, сорбита, перлита. Они имеют схожую игольчатую структуру, но отличаются дисперсностью частиц, размером зерен и частицами цементита. Влияние охлаждения на аустенитРаспад аустенита происходит в одних и тех же критических точках. Его эффективность зависит от следующих факторов:

Таким способом выделяют непрерывное и изотермическое превращения аустенита. Характеристики характера превращений. ГрафикС-образный график, отображающий знак изменения микроструктуры металла за период времени в зависимости от степени изменения температуры, представляет собой диаграмму превращения аустенита. Фактическое охлаждение является непрерывным. Возможны только определенные фазы принудительного сохранения тепла. График описывает изотермические условия. Форма может быть диффузной и диффузной. Со стандартными коэффициентами плавления Аустенитное зерно изменяется путем диффузии.В зоне термодинамической неустойчивости атомы начинают двигаться друг с другом. Те, кто не успевает проникнуть в железную решетку, образуют цементные включения. Они связаны соседними углеродными частицами, высвобождающимися из их кристаллов. Цементит образуется на границах распадающихся зерен. Очищенные кристаллы феррита образуют соответствующие пластины. Образуется дисперсная структура – смесь зерен, размер и концентрация которых зависят от скорости охлаждения и содержания углерода в расплаве.Образуются также перлит и его промежуточные фазы: сорбит, троостит, бейнит. При высоких скоростях снижения температуры Распад аустенита не диффузионный. Существуют сложные кристаллические искажения, при которых все атомы одновременно смещаются в плоскости, не меняя своего положения. Отсутствие диффузии способствует образованию мартенсита. Влияние закалки на характеристики распада аустенита. MartensitЗакалка – вид термической обработки, суть которой заключается в быстром нагреве до высоких температур выше критических точек Ас 3 и Ас м с последующим быстрым охлаждением.Если температура воды падает со скоростью более 200 °С в секунду, образуется устойчивая игольчатая фаза, называемая мартенситом. Это пересыщенный твердый раствор с проникновением углерода в железо посредством кристаллической решетки α-типа. Из-за сильного смещения атомов он искажается и образует четырехугольную сетку, что и является причиной упрочнения. Сформированная структура имеет больший объем. В результате кристаллы, ограниченные плоскостью, сжимаются и образуются игольчатые пластинки. Мартенсит - прочный и очень твердый (700-750 HB). Образуется только в результате быстрого отверждения. Закалка. Диффузионные сооруженияАустенит – это образование, из которого искусственно получают бейнит, троостит, сорбит и перлит. Если закалочное охлаждение происходит с меньшей скоростью, то происходят диффузионные превращения, механизм которых описан выше. Троостит представляет собой перлит, характеризующийся высокой степенью дисперсности.Создается при перепаде температуры 100°С в секунду. По всей плоскости распределено большое количество мелких зерен феррита и цементита. «Закаленный» характеризуется пластинчатой формой цементита, а троостит, полученный в результате последующего выпуска, имеет зернистую визуализацию. Твердость 600-650 HB. Бейнит представляет собой промежуточную фазу, которая представляет собой еще более дисперсную смесь кристаллов высокоуглеродистого феррита и цементита. По своим механическим и технологическим свойствам он уступает мартенситу, но превосходит троян.Образуются в интервалах температур, где диффузия невозможна, а силы сжатия и смещения кристаллической структуры для перехода в мартенситную структуру недостаточны. Сорбитол - крупноформатная игольчатая разновидность перлита, охлаждаемая со скоростью 10°С в секунду. По механическим свойствам занимают промежуточное положение между перлитом и трооститом. Перлит - совокупность зерен феррита и цементита, которые могут быть зернистыми или пластинчатыми.Образуется в результате плавного распада аустенита со скоростью охлаждения 1°С в секунду. Бейтит и троостит более тесно связаны с закалочными структурами, тогда как сорбит и перлит могут образовываться еще при закалке, отжиге и нормализации, свойства которых определяют форму зерен и их размер. Влияние отжига на характеристики распада аустенитаПрактически все виды отжига и нормализации основаны на взаимном превращении аустенита. Для доутектоидных сталей применяют полный и неполный отжиг.Детали нагревают в печи выше критических точек Ac 3 и Ac 1 соответственно. Первый тип характеризуется длительным периодом выдержки, обеспечивающим полное превращение: феррит-аустенит и перлит-аустенит. Затем происходит медленное охлаждение заготовок в печи. Представляет собой мелкодисперсную смесь феррита и перлита, без внутренних, пластических и сильных напряжений. Неполный отжиг менее энергозатратен, он лишь изменяет структуру перлита, оставляя феррит практически неизменным.Нормализация подразумевает более быструю скорость снижения температуры, но более грубую и менее пластичную структуру на выходе. В случае стальных сплавов с содержанием углерода от 0,8 до 1,3 % охлаждение в условиях нормализации приводит к распаду в направлении: аустенит-перлит и аустенит-цементит. Другим видом термической обработки, основанным на структурных превращениях, является гомогенизация. Действительно для крупных деталей. Это означает, что абсолютное аустенитное крупнозернистое состояние достигается при температуре 1000-1200°С и выдержке в печи до 15 часов.Изотермические процессы продолжают медленно охлаждаться, что способствует выравниванию металлоконструкций. Изотермический отжигКаждый из следующих способов воздействия на металл для простоты понимания считается изотермическим превращением аустенита. Однако каждый из них имеет определенные характеристики только на определенном этапе. На самом деле изменения происходят при постоянном уменьшении тепла, от скорости которого и зависит результат. Один из наиболее близких к идеальным условиям методов, изотермический отжиг.Суть его также в нагреве и старении до полного распада всех структур на аустенит. Охлаждение происходит в несколько этапов, что способствует более медленному, длительному и термически стабильному его разложению.

Метод применим к легированным сталям, характеризующимся наличием остаточного аустенита в охлажденном состоянии. Твердые аустениты и аустенитные сталиИногда возможен неполный распад при наличии остаточного аустенита. Это может произойти в следующих ситуациях:

Для высоколегированных - нет процессов описанных превращений. Легирование стали никелем, марганцем, хромом способствует образованию аустенита как основной твердой структуры, не требующей дополнительных воздействий. Аустенитные стали отличаются высокой прочностью, коррозионной стойкостью и жаростойкостью, жаростойкостью и стойкостью к жестким условиям эксплуатации. Аустенит - структура, без которой невозможен любой высокотемпературный нагрев стали, который участвует практически во всех способах термической обработки для улучшения механических и технологических свойств. .90 000 79 8979. Как можно получить сталь с бейнитной структурой? Бейнитное превращение - переохлаждение аустенита до температур, соответствующих средней области на диаграмме CTPi (ок. 550 - 200°С для углеродистой стали), в это превращение входят элементы ПМ и ПП, своеобразно отличающиеся от обоих этих превращений . В этом диапазоне температур скорость диффузии углерода очень низкая. В этих условиях из аустенита формируются ферритовые пластины, насыщенные углеродом.От образующихся пластин пересыщенного феррита отделяется цементит. Таким образом, бейнит представляет собой смесь феррита, насыщенного углеродом и карбидами. Чем ниже температура ПБ, тем ниже скорость диффузии углерода и более тонкое отделение цементита (свойства и структура зависят от температуры превращения). Различают верхний бейнит, образующийся при превращении аустенита при температуре около 550-350°С, и нижний бейнит, образующийся в интервале 350-250°С. 80. Характеризовать мартенситное превращение стали. Мартенситное превращение нелегированной (углеродистой) стали происходит при закалке. Фаза переохлаждения представляет собой твердый раствор углерода в кристаллической решетке железа ?-Fe (пересыщенный аустенит, пристеночно-центрированная кубическая решетка). Согласно диаграмме фазового равновесия в системе железо-цементит, при температуре ниже 727 °С зерна этой фазы должны распасться на смесь кристаллов железа ?-Fe (феррит, пространственно-центрированная решетка) и карбида железа Fe3C. Бездиффузионное превращение неустойчивой ?-Fe в более устойчивую фазу заключается в таком смещении фрагментов зерен, которое локально создает тетрагональную сетку новой фазы - мартенсита, трактуемого как пересыщенный раствор углерода в железе ?-Fe [1]. ]. Дефекты кристаллической решетки аустенита играют роль зародышей мартенсита. Рост происходит очень быстро, в направлениях, зависящих от ориентации кристаллов матрицы. Скорость роста не зависит от температуры (около 1/3 скорости звука в кристалле). Превращение останавливается кумулятивными напряжениями, окружающими растущие пластины. Остается неизмененным остаточный аустенит с меньшей склонностью к превращению (так называемое явление релаксации напряжений) [1]. На образцах, наблюдаемых под микроскопом, зерна имеют форму иголок, пересекающихся под углом 60° и 120°.Фактически мартенсит имеет реечную структуру. Рейки чаще всего в виде пакетов, состоящих из множества ламелей. Пластинчатый мартенсит встречается только в некоторых сплавах железа. Пластины имеют форму линз, разделенных остаточным аустенитом 81. Какова критическая скорость охлаждения стали? Самая медленная скорость охлаждения, при которой аустенит становится только Мартенситназывается критической скоростью охлаждения. 82. Какие изменения происходят в стали при отпуске на мартенсит? При отпуске мартенсита в углеродистых и низколегированных сталях можно использовать наблюдайте за следующими изменениями последовательно в каждом диапазоне температур: I. В интервале температур 80-200°С тетрагональный мартенсит превращается в обычный мартенсит, также называемый закаленным мартенситом, связанный с путем отделения углерода от мартенсита в виде карбида.Этот карбид имеет переменный состав .варьируется в пределах Fe2C-Fe3C. Изменение в этом температурном диапазоне связано с усадки образца, которую можно зарегистрировать дилатометрическими испытаниями. II. В интервале температур 200-300°С остаточный аустенит превращается в мартенсит закаляется и карбид железа, а карбид продолжает выделяться из Мартенсит. Поскольку удельный объем аустенита на этой стадии меньше удельного объема мартенсита, Припреобразованиях наблюдается расширение выборки. III. В интервале температур 300-400°С происходит зарождение и рост выделений цементита.Fe3C, карбид? растворяется, и углерод диффундирует в растущие осадки цементит Fe3C. На этом этапе также проводится Интенсивное снятие стресса .собственный. При температуре около 400°С содержание углерода в феррите уже достигает значения , что соответствует состоянию равновесия. Во время этих изменений образец сжимается. IV.При дальнейшем нагреве закаленной стали выше 400°С происходит процесс коагуляции Выпадаетцементита, а исходные мартенситные иглы залечиваются и рекристаллизуются. В самые высокие температуры отпуска, рост зерна и становятся доминирующими процессамисфероидизация цементита. Структура состоит из феррита и мелкозернистого цементита и несет наименование сорбита. 83. Какие основные группы термических операций при термической обработке стали? 84.Охарактеризуйте отдельные виды отжига стали. Рекристаллизационный отжиг (рекристаллизация) - проводимый при температуре 550÷650°С. Ей подвергают изделия, предварительно накрученные, с целью устранения неблагоприятных последствий дробления. Отжиг для снятия напряжения - проводится при температуре 400 ÷ 500 °С. При этих температурах сплав приобретает значительную пластичность, что позволяет снять внутренние напряжения (возникающие при затвердевании отливки или сварного шва) путем преобразования их в пластическую деформацию. Стабилизирующий отжиг - проводится при температуре от 100 до 150°С и длится от нескольких до нескольких десятков минут для отливок изделий с целью снятия литейных напряжений. Стабилизация – это ускоренный метод приправы. Смягчающий отжиг – это отжиг для уменьшения твердость . Сфероидизирующий отжиг (сфероидизация) состоит из нагрева , отжиг и охлаждение для сфероидизации карбидов.Время замачивания относительно велико и может варьироваться от нескольких до нескольких десятков часов. В в результате сфероидизирующего отжига получена структура зернистого цементита в матрице феррит. Полный отжиг отличается от нормализации только способом охлаждения стали. Он заключается в нагревании стали и последующем ее медленном охлаждении (обычно в печи) для полной рекристаллизации стали. Дальнейшее охлаждение может перейти на уже проходят под открытым небом.Этот отжиг особенно применим к легированным сталям, таким как .где скорость охлаждения в неподвижном воздухе после нормализации равна большое, что уже может привести к закалке. Отожженная сталь хорошая пластичность, низкая твердость и хорошая обрабатываемость. Нормализующий отжиг (нормализация) заключается в нагреве стали, отжиге и охлаждение в неподвижном воздухе для получения мелкозернистой и ровной распределение структурных компонентов.Относительно короткое время замачивания и довольно быстрое Охлаждениев неподвижном воздухе дает выгодную мелкозернистую структуру . Нормализация улучшает прочностные свойства стали и в некоторых Корпусаулучшают его пригодность для механической обработки резанием. Нормализациятакже часто используется перед дальнейшей термообработкой в производстве серии .для придания стали такой же исходной структуры, которая влияет на свойства стали после термообработанный. Гомогенизационный отжиг (гомогенизация, гомогенизация) заключается в нагреве стали до температуры чуть ниже температуры солидуса, длительный нагрев в этом температура и медленное охлаждение для уменьшения неоднородности состава химический и структурный. Практически используемый диапазон температур составляет примерно 1050-1250°С. Время выдержки слитков составляет около 12-15 часов. 85. Каковы оптимальные температуры отпуска стали? Предоставьте обоснование. Температура закалки стали определена по отношению к температуры Ac1 Ac3 Acm. Оптимальная температура отпуска для доэвтектоидных сталей обычно составляет С.выше на 30÷50°С температуры Ас3, а эвтектоидные и заутектоидные стали - выше на 30 ÷ 50°С от Акм. Диапазон температур закалки углеродистых сталей приведен схематически на рис. 5.22 на фоне железоцементитового графика. Закалка доэвтектоидных сталей от температуры выше Ас1, но ниже Ас3 невыгоден, так как в мартенситной структуре есть еще немного свободного Феррит, снижающий твердость и ухудшающий механические свойства после отпуска. Однако в случае заэвтектоидных сталей диапазон температур закалки выше Ас1 и ниже Acm (рис. 5.22) благоприятна. Полный переход стали не достигаетсяаустенит, но вторичный цементит, остающийся в структуре, представляет собой высокий компонент Твердость, механические свойства не ухудшаются. Нагрев выше Acm составляет опасна и избыточна, т.к. не повышает твердость закаленной стали, а наоборот - даже несколько снижается за счет увеличения количества остаточного аустенита и растворения цементит.Кроме того, при нагреве выше Acm аустенитное зерно растет и увеличивается до возможность высоких закалочных напряжений. Причины роста аустенитных зерен из закаленной стали, структура мартенсита с толстыми иглами и крупнокристаллическая , что является причиной низкой пластичности и низкой ударной вязкости стали. 86. Какие виды закалки стали применяются, в чем их преимущества и в каких случаях используются? Обыкновенная закалка - закалка с непрерывной (непрерывной) закалкой с выше критической скорости в среде с температурой ниже начальной температуры мартенситное превращение.Углеродистые стали обычно закаляются в воде, а стали марки в масле. При охлаждении на воздухе критические скорости не достигаютсятребуется для углеродистых и низколегированных сталей. Только высоколегированные стали с малой критические скорости закалены на воздухе; это так называемые самозакаливающиеся стали. Постепенное затвердевание. Обычная мартенситная закалка дает напряжение термические и конструктивные элементы, которые часто являются причиной деформации и трещин в заготовках термически.Во избежание этого в ряде случаев применяют ступенчатое закаливание. Это первый этап закалки в соляной ванне. за время, необходимое для охлаждения всего поперечного сечения объекта до температуры бани и со второй ступенью охлаждения на воздухе. Время выдержки в соляной ванне не может быть дольше, чем срок службы аустенита при этой температуре. Постепенную закалку применяют при термической обработке заготовок с малыми сечениями и сложной формы. Бейнитная закалка с изотермическим превращением представляет собой термическую обработку, состоящую из закалка и закалка в соляной ванне при температуре, близкой, но несколько выше Мс и выдержать время в этой ванне для превращения в полный комплект бейнитаи затем охлаждают на воздухе. Этот тип закалки все положительные качества ступенчатой закалки, что снижает термическую нагрузку и конструкционные и снижающие возможность образования трещин и деформации, а кроме того придает стали высокую ударную вязкость, но меньшую твердость, чем мартенсит. 87. Что такое поверхностное упрочнение и какие методы упрочнения поверхности наиболее часто используются? Поверхностная закалка – это быстрый нагрев тонкого поверхностного слоя заготовки до температуры выше Ac3 (температура аустенитизации) и охлаждение с высокой из расчета, необходимого для получения в этом слое мартенситной структуры. Цель закалки для поверхности, чтобы придать поверхностному слою высокую твердость и стойкость к истирание, сохраняя пластичный сердечник. подлежат поверхностной закалкеуглерод с содержанием 0,4-0,6% и низколегированные стали с содержанием 0,3-0,6% С. Элементы, из , которые требуют более высокой прочности, подвергаются перед поверхностным упрочнением.закалка и отпуск, то есть закалка и высокий отпуск. Наиболее часто используемый методами поверхностного упрочнения являются: а) тушение пламени, заключающееся в нагреве поверхности газовым пламенем, обычно кислородно-ацетиленовый, с использованием горелки большой мощности и высокой интенсивности гасится струей воды; б) индукционная закалка - заключающаяся в нагреве поверхностного слоя изделия вихревые токи, индуцируемые переменным током высокой частоты, протекающим в индуктор в виде обмотки с последующим быстрым гашением струей воды; в) закалка в ванне, заключающаяся в нагреве поверхности кратковременным погружением до соляная или металлическая ванна с последующим охлаждением; г) контактная или контактная закалка, при которой поверхность заготовки нагревается до точка контакта электрода в виде прижимного ролика с поверхностью заготовки за счет сопротивления Ом; (е) электролитическая закалка, при которой в электролите происходит нагрев в результате ток большой силы, протекающий через электролит, катод представляет собой предмет с подогревом. Закалка также используется с лазерным и электронным нагревом поверхности и плазма. Общей чертой методов поверхностного упрочнения является обеспечение максимально быстройнагрев, чтобы заготовка достигла температуры закалки только до определенного набора Глубина. Температура поверхностного слоя при быстром нагреве превышает обычно значительно (примерно на 100°С) обеспечивает правильную температуру закалки, но все же не оказывает отрицательно влияет на свойства стали, так как время нагрева намного меньше, чем у .при нормальной закалке и роста зерна практически нет. Все методы поверхностного упрочнения требуют очень тщательной подготовки условия нагрева и точная адаптация их к форме и желаемым характеристикам закаленная поверхность. 88. От чего зависит глубина закаленной зоны при индукционной закалке? Что такое прокаливаемость стали и чем она отличается от прокаливаемости? Глубина слоя, в котором индуцируются вихревые токи, может быть рассчитана с использованием эмпирической формулы: d = C(?/M*f) 1/2 где:? - удельное сопротивление µ - магнитная проницаемость f - текущая частота в Гц Под прокаливаемостью понимается способность стали упрочняться при закалке и определяется как максимальная твердость, измеренная на стальной поверхности, которая была получена с оптимальным параметра закалки.Твердость после закалки зависит от содержания углерода в стали. В свою очередь прокаливаемость - это глубина, на которую сталь может быть закалена. С мерой Таким образом, прокаливаемость представляет собой толщину закаленной зоны.При закалке стальных изделий сквозной закалки обычно не бывает, так как скорость охлаждения выше у поверхности и ниже у ядра. 89. Как можно определить прокаливаемость стали? Методы определения прокаливаемости Метод U-образной кривой.Прокаливаемость и критический диаметр для данной марки стали могут быть определяют методом измерения твердости на поперечном сечении закаленного образца. За это подвергают закалке в одинаковых условиях несколько образцов разного диаметра, затем разрезают и измеряют твердость по диаметру образца. Результаты измерений записываются в находится на графике в виде буквы U (рис. 5.30). Следовательно, этот метод называется U-образные изгибыЧтобы полностью охарактеризовать прокаливаемость испытуемой стали, результаты измерений составляют Твердостьдля всех образцов нанесена на один общий график. На рис. 5.31 есть две сводные диаграммы для углеродистой стали с 0,4% С и стали хром, содержащий 0,45% C и 1,0% Cr. Твердость полумартеновой структуры для стали этой Содержание углеродасоставляет около 45 HRC. С, б) легированная сталь с 0,40 % С и 1,0 % Cr Метод Джомини.Метод U-образной кривой довольно трудоемок, так как требует выполнения и теста нескольких образцов. По этой причине метод определения является наиболее широко используемым на сегодняшний день. Прокаливаемость стали– метод лобовой (Jminy) закалки. Этот тест стандартизирован и описан в стандарте PN-79/H-04402, заключается в нагреве образца с нормализованным размеры (25 мм, длина 100 мм) до температуры аустенизации с последующим охлаждением со лба струей воды.Затем делают с обеих сторон образца по образующейИзмерения твердости по Роквеллу или Виккерсу. Среднее арифметическое последовательных измерений 9000 5 на обеих сторонах образца нанесен график зависимости изменения твердости от расстояния со лба). Используя эту диаграмму и зная твердость структуры полумартенситная для данной стали, можно определить на каком расстоянии от грани получаем Полумартенситная структура.Затем на основании соответствующих номограмм с учетом охлаждающей среды можно определить критический диаметр Dp испытуемой стали. Путем проведения серии испытаний на прокаливаемость для различных плавок одной и той же марки стали и применения результаты измерений твердости по той же диаграмме, т.н. полоса прокаливаемости. Поисковая система Similar pages: 79 89 90 388 79 Oral antidiabetic drugs 85 AFGHANISTAN 1979 89 2 79 84 1.1 pietroprefabric Modelid 89 Unknown (2) 90 388 89 90 388 73 79 90 388 89 91 90 388 75 79 90 388 Songbook 79 90 388 14 25 89 90 388 14 25 piel 38 1 14 79 id 356923 Неизвестно 89 307 POL ED02 2001 Трубы дымовые, вытяжные и вентиляционные кирпичные PN 89 B 10425 79 90 388 9038 91.культурные трансформации после 89, Литературоведение, литературная жизнь после 89 01.79.849, повышение квалификации (1) 79 еще похожие страницы .Сталь NC11LV НЕ обычная | Дынные инструментыСталь NC11LV часть третья. НЕстандартная термообработка. Химический состав:

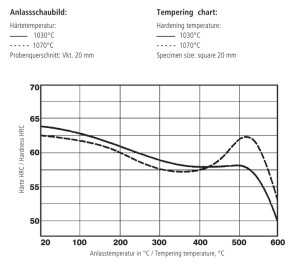

«Термическая обработка этой стали не представляет особой сложности»: "Закалка при 960 - 1030°С - масло/воздух, отпуск при 220 - 550°С, в улучшенном состоянии 60 HRC." Сталь, закаленная при отпуске (отжиг при температуре выше 150°С) начинает снижать свою твердость.Это вызвано уменьшением содержания углерода в мартенсите. Углерод, растворенный в мартенсите, отделяется и связывается с железом с образованием карбидов железа M 2 C и M 3 C (можно взять Fe 2 C и Fe 3 C). При отпуске стали при температуре выше 200°С могут протекать следующие процессы, препятствующие снижению Твердости:

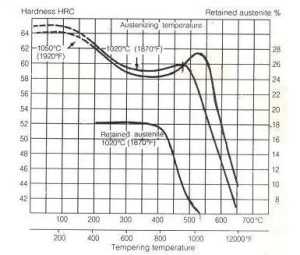

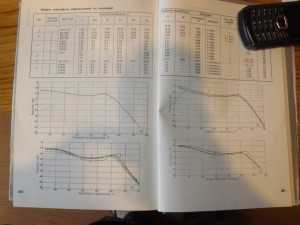

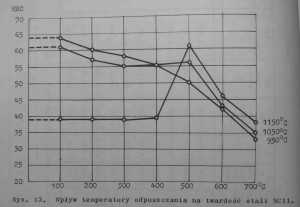

Многие слышали о т.н. Вторичная твердость. Он содержится в некоторых сталях, таких как HSS (высокоскоростной сталь). Вторичная твердость — это увеличение твердости стали во время отпуска, вызванное преобразованием остаточного аустенита и упрочнением, вызванным выделением новых карбидов сплавов. Преобладающий механизм в быстрорежущих сталях вызван осаждением карбидов сплавов MC и M 2 C. А NC11LV может иметь вторичную твердость? Возможно, я вижу выше! Необходимыми условиями являются достаточно высокая температура аустенизации и адекватный отпуск. По мере увеличения температуры аустенитизации стали NC11LV количество остаточного аустенита после закалки увеличивается. То же самое и со сталью D3 (в составе которой больше углерода, молибден заменен вольфрамом, меньше ванадия).

Это связано с большим количеством растворенного углерода и легирующих элементов в аустените. Чем богаче аустенит (углеродом и легирующими элементами), тем больше поля смещаются вправо на графике CTPc. Превратить аустенит в мартенсит во время закалки сложнее.Результат? Все ниже и ниже твердость после закалки от все более и более высоких температур (> 1050 градусов С), потому что после закалки стали (закалки) в масле остается все больше и больше мягкого остаточного аустенита.

На этот раз хорошие новости: чем больше остаточного аустенита, больше углерода и молибдена, вольфрама, ванадия, тем выше будет получена твердость при отпуске до вторичной твердости. Аналогично в стали D3. Вторичная твердость в высокохромистых (и высокоуглеродистых) сталях при отпуске при температуре выше 450°С может быть обусловлена:

Высокохромистые стали достаточно Аустенитизировать при температуре выше 1020°С, быстро охладить (закалить) и отпустить. Конец описан во многих книгах. Но, может быть, для стали NC11LV можно сделать больше? И что? Ничего не вижу! Рисунок C) интересна кривая 4; рисунок D) кривая 3. Кроме того, необходимо смотреть на приведенные выше рисунки. При повышении температуры аустенитизации пик вторичной твердости смещается в сторону более высоких температур отпуска.Почему? В стали NC11 (2% углерода, 12% хрома) имеется пик Вторичной Твердости при отпуске при температуре 500°С. А в стали NC11LV эта Вторичная Твердость непостоянна. Это вызвано молибденом и ванадием. Эти элементы, в основном связанные в Карбиды М 7 С 3 при аустенитизации, растворяются в аустените и не хотят слишком сильно образовывать карбиды при температурах ниже 500°С. Это связано с их малой «подвижностью» (низкая скорость диффузии ) при более низких температурах, только повышение температуры отпуска дает им стимул к участию в образовании карбидов сплавов. Значительно повышенная температура аустенизации стали NC11LV приведет к значительному росту зерна и повышенной хрупкости! Оказывается, следя за временем аустенитизации, можно избежать значительного роста зерна: Информации о выделении MC и M Alloy Carbides 2 C в стали NC11LV не нашел, поэтому смещение пика Вторичной Твердости при отпуске (после аустенизации при температурах выше 1050°С) может быть связано с выделением богат карбидами молибдена и ванадия.Ранее я предполагал, что смещение пика Вторичной Твердости в быстрорежущих сталях обусловлено тем же механизмом, что и в быстрорежущих сталях - выделением карбидов сплава МС и М 2 С. Так что точный механизм мне неизвестен, но метод работает. Хорошо, но зачем? В промышленности для повышения износостойкости и твердости при высоких температурах сталь НЦ11ЛВ подвергают азотированию. Результат: очень твердая и износостойкая поверхность. Как правило, твердость 55HRC стали NC11LV под азотированным слоем достаточна для хорошей работы инструмента. А если кто-то хочет еще больше повысить износостойкость, но не хочет платить за азотирование? Предлагаю применить термическую обработку, описанную ниже. Результат: значительное увеличение стойкости к истиранию по сравнению с:

Ха! Но работает ли это? Работает, уже проверено в дружественных закалочных установках. В заключение.Как обеспечить износостойкость стали NC11LV выше стандартной: Аустенитизация при 1080-1100°С, Я рекомендую вам воспользоваться моими рекомендациями, благодаря которым вы сможете еще больше повысить износостойкость стали NC11LV (без необходимости азотирования или покрытия методом PVD). Результат:

В предложенной здесь термической обработке стали NC11LV есть и недостаток: сложно рассчитать точное время аустенизации крупных деталей, чтобы не вызвать чрезмерный рост зерна и снижение ударной вязкости (Toughness). Но если у кого-то крупные детали, у него на службе должен быть и закалочный станок. Литература: