|

|

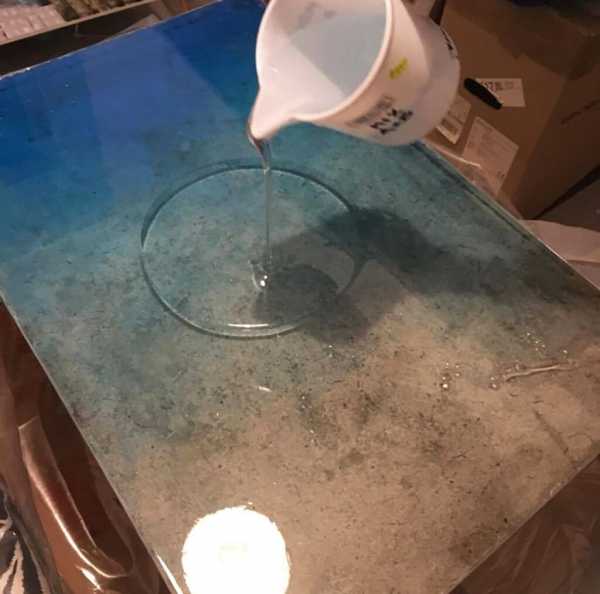

Что можно залить эпоксидной смолойКак заливать эпоксидную смолу – делаем правильно — ЭпоксидкаПредставляем вашему вниманию статью, посвященную работе с эпоксидной смолой. Прочитав ее, вы узнаете, что для чего можно использовать эпоксидную смолу и как правильно ее заливать. С чего начатьЭпоксидная смола дает огромный простор для творчества своими руками. Для начала нужно определиться, что именно вы хотите создать. Если опыта работы с эпоксидной смолой у вас нет, стоит начать с заливки простеньких украшений, например, колец или кулонов. Продается эпоксидная смола в специализированных магазинах. Для новичков существуют специальные наборы, в которых помимо самой эпоксидки есть емкости для смешивания, шприцы, перчатки для рук и инструкция по применению. Опытные люди просто покупают емкость с эпоксидной смолой нужного объема. Эпоксидная смола – дешевый и доступный материал, это одна из главных причин ее популярности. При покупке конкретной марки смолы нужно понимать, что эпоксидка может быть технической и декоративной. Техническая применяется при ремонте и склейке различных деталей, материнских плат и моделировании, декоративная – при заливке столешниц полов, украшений, изделий из дерева и т.д. Нас будет интересовать декоративная эпоксидка, так как она позволяет получить идеально прозрачные изделия без пузырей воздуха внутри застывшего полимера. Еще один важный момент – часто эпоксидные смолы бывают двухкомпонентными. Комплект состоит из смолы и отвердителя. При работе с такой эпоксидкой обязательно нужно использовать оба компонента, смешивая их в указанных в инструкции пропорциях, иначе без отвердителя смола просто не застынет. Двухкомпонентный эпоксидный составКак работать с эпоксидной смолойНеобходимо понимать, что эпоксидная смола выделяет токсичные соединения и неприятный запах, поэтому работу проводить нужно только в сухом и хорошо проветриваемом помещении. При наличии влаги в воздухе смола застывает гораздо медленнее, поэтому правильнее всего организовать рабочее место в небольшой теплой комнате. Следующий этап – подготовка рабочей поверхности. Эпоксидная смола не приклеивается к целлофану, полиэтилену и силикону, поэтому на рабочий стол достаточно положить несколько прозрачных файлов для бумаги. Это даст гарантию того, что рабочая поверхность не запачкается. Для работы с эпоксидной смолой потребуется маленький пластиковый стаканчик, пара одноразовых шприцов и плоская палочка для размешивания. Комплект для работы с эпоксидной смолойВ шприцы набираем смолу и отвердитель. В инструкции всегда четко написано, какой компонент в каких пропорциях использовать. Шприцы с компонентами состава: смола и отвердительАккуратно выливаем содержимое обоих шприцов в пластиковый стаканчик, после чего перемешиваем его. Субстанция поначалу должна выглядеть как сахарный сироп, а после перемешивания стать полностью прозрачной. В процессе работы в жидкости могут образоваться пузырьки воздуха. Чтобы от них избавиться, нужно поместить стакан с эпоксидной смолой в емкость с теплой водой с температурой около 60 градусов. При повышении температуры пузырьки воздуха поднимутся на поверхность и исчезнут. Пузырьки при замешивании эпоксидной смолыРаботать с эпоксидной смолой рекомендуется в перчатках, дабы не запачкать руки. Если все же работаете без них и руки стали липкими, необязательно искать спирт или растворитель, достаточно помазать руки жирным кремом, хорошо потереть друг об друга, вытереть и кожа снова станет чистой. ЗаливкаПосле размешивания эпоксидную смолу можно заливать в силиконовые формы. Заливка эпоксидной смолой — важнейший технологический этап, который, помимо прочего, выявляет все недостатки подготовительных работ. При заливке живых свежих цветов заливку необходимо начинать с центра к краям, подливая смолу небольшими порциями. Это поможет не допустить появления пузырьков воздуха, но, если они появились, их следует аккуратно проткнуть тонкой иголкой. Альтернативный вариант – прогрев поверхности феном, газовой горелкой и зажигалкой, главное не переусердствовать и не повредить изделие. Фурнитура для заливки должна быть идеально чистой и обезжиренной. Заливаемые предметы также следует подготовить: сухоцветы покрыть слоем акрилового лака или лака для волос. Картинки, мозаики, фотографии нужно хорошо приклеить к форме клеем ПВА, особенно тщательно промазывая края. Если этого не сделать, после заливки рисунок промокнет, и готовое изделие будет смотреться не очень красиво. В процессе работы нужно избегать попадания воды в смолу, потому что эпоксидка может приобрести неэстетичный молочный окрас, от которого потом никак не избавиться. Еще один важный момент – эпоксидная смола очень хорошо притягивает пыль, поэтому после окончания работы нужно поместить изделие в герметичную емкость и оставить там до тех пор, пока эпоксидка не застынет. В идеале найти какую-нибудь тару из стекла или пластика, чтобы наблюдать за процессом застывания. Застывание эпоксидной смолыУ эпоксидной смолы есть три рабочие фазы:

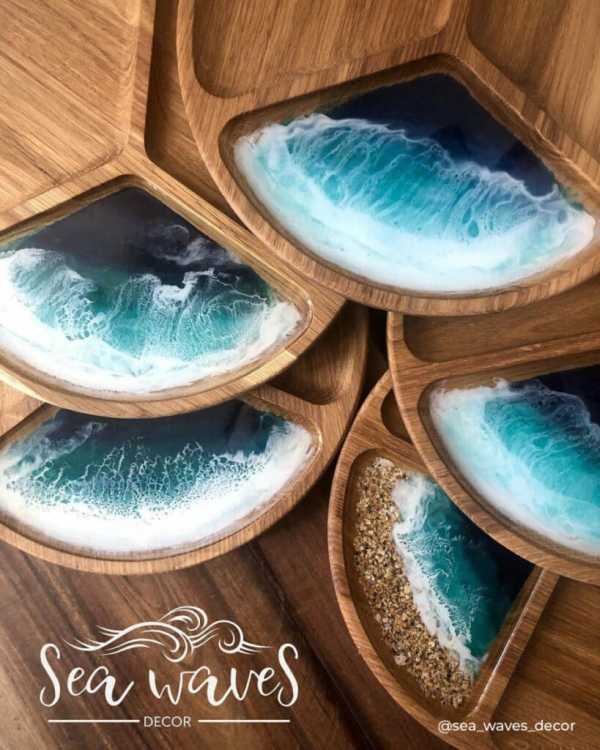

После полного застывания готовое изделие можно зашлифовать. Не стоит брать обычную наждачную бумагу, лучше приобрести водостойкую шкурку и проводить процесс в воде. Зашлифованное изделие рекомендуется покрыть дополнительным тонким слоем эпоксидной смолы, чтобы оно выглядело глянцевым. При необходимости сделать отверстие в смоле, предмет можно просверлить обычной дрелью, начиная со сверла маленького диаметра и постепенно увеличивая диаметр сверла до нужного – это позволит получить аккуратную дырочку без сколов по краям. Эпоксидную смолу можно заливать слоями. Это поможет добиться эффекта выпуклости на предмете. Залив первый слой, нужно подождать несколько часов, пока смола не начнет густеть, затем нанести еще один слой. Эпоксидка будет находиться в текучей фазе, благодаря чему можно получить подобие купола на изделии. Если после работы у вас стались излишки смолы, можно не выбрасывать их, а использовать для создания какого-нибудь миниатюрного украшения. Но подмешивать остатки к вновь разведенной эпоксидке не нужно, так как физические и химические свойства разных эпоксидных смол отличаются, даже если они от одного производителя. На качестве изделия это скажется негативно: смола может застывать неравномерно, а внутренние слои вообще могут остаться жидкими. Что заливать?Читатель может задаться логичным вопросом, что может залить с помощью эпоксидки именно он? Ответ – да что угодно, начиная от фото, картинок, рисунков, заканчивая заливкой столешниц, полов, слэбов, спилов дерева, подносов, и т.д. Все это можно изготовить самостоятельно, эпоксидная смола – универсальный инструмент. Из эпоксидной смолы можно отлить заготовку для флешки, а можно залить целую картину в рамке. Отдельно стоит выделить люминофоры – вещества, способные светиться сами по себе. Обычно они имеют форму порошка, и им нужен прозрачный связующий элемент. Эпоксидная смола отлично подойдет для этого. Залив люминофор эпоксидкой, можно получить светящийся в темноте шар необыкновенной красоты, потратив на это немного сил и средств. Такие шарики выглядят гораздо лучше светодиодных, их можно использовать как подсветку. В специализированных магазинах за приемлемую цену продается много полезных вещей для творчества с эпоксидной смолой: блестки, втирки, бисер, красители. Все это нужно лишь красиво скомпоновать. Да, придется напрячь фантазию, но какое удовольствие вы потом получите от самостоятельно сделанного украшения или кулона. Не стоит также пренебрегать изучением теоретического материала: чтения статей, просмотра видео по теме. Эта информация поможет вам разобраться, какую марку смолы лучше купить для конкретной задачи, как улучшить сам технологический процесс, как устранить возникшие недостатки. Ну и какая теория без практики – чем больше тренируетесь, тем лучше будет получаться, главное не стесняться и пробовать работать с эпоксидной смолой. gi - Часть 2. Заливка различных поверхностей, в формы, молдыЧасть 2. Заливка различных поверхностей, в формы, молды

Просмотров: 24472 Если кратко рассказать последовательность операций, то всё кажется вполне простым: застелить поверхность стола защитным материалом, положить декорируемый предмет, аккуратно залить купол (второе название – «линза») из смолы, накрыть от пыли и дать застыть. Ну, оно действительно несложно, если знать некоторые тонкости и делать всё без спешки, аккуратно. Итак, о тонкостях… На этой странице:

Заливка смолы на различные поверхностиЗаливка смолы на плоскую поверхность в моей практике встречается даже чаще, чем заливка в различные формы и ёмкости (вроде бутылочек). Этот способ заливки называется «фриформ», что в переводе с английского означает отсутствие формы. Прежде всего, следует вспомнить из школьной программы такое понятие как «поверхностное натяжение». Только что разведённая смола представляет из себя вязкую жидкость, которой это понятие присуще в полном объёме. Это значит, что когда вы наливаете смолу на плоскую поверхность, смола принимает форму линзы с округлыми краями. Примерно как на этом рисунке: Чем больше смолы, тем выше купол… но это только до поры. После определённого момента сила поверхностного натяжения перестанет справляться с массой смолы и последняя стечет с декорируемой поверхности, т.е. – брак. В то же время, решив налить поменьше, вы также можете получить неудовлетворительный результат. Всё благодаря той же силе поверхностного натяжения смола не будет лежать и застывать ровной корочкой, она начнёт собираться в капли. Вспомните капли росы на листьях. Да-да, это всё поверхностное натяжение виновато. Смола поступит как роса: местами соберётся в капли, а местами появятся «проплешины» (на сердечке справа).

Т.е., как ни крути, вам придётся искать золотую середину. В любом случае, я вам советую лучше недолить, чем перелить. Ведь избавиться от недолива проще: можно сделать ещё одну заливку поверх предыдущей. Правда, в этом случае сложнее делать ровный край. У вас ведь там не ровный срез, а небольшая линза, т.е. имеется уклон и наливать по краю сложнее (смола может стечь). А если сильно отступить от краёв, то получится пропуск на краях. Если вам всё же приходится делать вторую заливку поверх первой (проплешины закрыть или купол увеличить), то можно посоветовать: 1. Слегка пошлифовать поверхность (но не до глубоких царапин, а просто убрать глянец), это для улучшения сцепления со вторым слоем 2. Обезжирить поверхность (промыть с "Фейри" и высушить или протереть ацетоном/жидкостью для снятия лака), тоже для лучшего сцепления Для облегчения заливки купола дайте смоле постоять до лёгкого загустения. Точное время сказать проблематично: это зависит от марки смолы, температуры и влажности в помещении. Для российских смол (питерской и её аналогов) я бы остановился на интервале от 3 до 5 часов. Для французской Crystal Resin время загустения сократил бы до 2-3 часов. Но проще это определить по самой смоле: просто раз в полчаса проверяйте её состояние. Если смола стала заметно густеть (напоминает густой, но ещё текучий мёд), значит можно начать заливку. Не перестарайтесь со временем ожидания: слишком густая смола уже не наливается, а скорее намазывается на поверхность (это немного усложняет покрытие поверхности). Хотя и такое состояние тоже вполне рабочее, оно позволяет сделать заливки на не совсем ровных поверхностях. Например, я использовал стадию «намазывания» для вот таких бусин с округлыми краями К поверхностному натяжению я ещё вернусь при описании заливки в формы. А пока рассмотрим подробнее этапы заливки.

Застелить поверхность стола защитным материалом. Вы же не хотите, чтобы стекшая смола застыла на столе? Даже, если вы заливаете не на столе, а, например, в пластиковой коробке, положенной на стол, всё равно следует защищать поверхность от возможных протечек, чтобы не выбрасывать потом ваш декор вместе с приклеившейся коробкой. Эпоксидная смола после застывания легко отделяется от двух материалов, часто встречающихся на кухне: полиэтилен и силикон. Т.е. вы можете застелить стол полиэтиленовым пакетом (или канцелярским файлом), в этом случае стёкшую смолу можно будет легко отделить от полиэтилена после застывания. Кстати, полиэтиленовыми пакетами удобно пользоваться и когда вы ещё только разводите смолу: всякое бывает, проще выбросить пакет, чем отмыть стол. Но мне больше нравится работать на силиконовом коврике. Вещь не дорогая, продаётся в хозяйственно-посудном магазине. А плюсы имеются. Во-первых, смола не пристаёт (не зря ведь молды для заливки смолы, как правило, из силикона). Во-вторых, декорируемый предмет на силиконовом коврике не скользит (в отличие от полиэтилена). Последнее может пригодиться в момент заливки: обычно смола наливается в центр поверхности, а потом зубочисткой аккуратно «разгоняется» к краям. На полиэтиленовом пакете бывали случаи, когда зубочисткой я слегка задевал поверхность бусины, и бусина сдвигалась с места. Иногда такой толчок бусины приводил к стеканию смолы. На силиконовом коврике хорошо фиксируются многие материалы: полимерная глина, дерево, та же эпоксидная смола… И риск подтолкнуть заготовку во время заливки становится меньше. К тому же силиконовый коврик можно использовать и в случае заливки очень тонких деталей (листья, цветы, перья и т.п.), но об этом – ниже.

Ну и последний совет по рабочей поверхности: хорошо делать заливки в пластиковой коробке из-под конфет. Она и крышку прозрачную имеет (от пыли защитит) и утром легче будет передвинуть всю коробку, а не отдельные заготовки. На первом фото: заготовки разложены на силиконовом коврике в коробке из-под конфет и готовы к заливке. На втором: коробки с застывающей смолой стоят спокойно в сторонке, не мешая и не пылясь, пока я занимаюсь другими работами.

Положить декорируемый предмет. Если заготовка, которую вы будете заливать смолой, плоская, то достаточно просто положить её на коврик. Если же поверхность имеет более сложную форму (например, заготовка для кольца), то можно сначала из скомканной фольги сделать удобную «подушечку» для заготовки, чтобы всё четко фиксировалось и не опрокидывалось. Только не забудьте проложить между фольгой и заготовкой тонкий кусочек полиэтилена.

Аккуратно залить купол из смолы. Я уже упоминал про заливание в центр и постепенное размазывание смолы к краям заготовки. Это удобно, когда для перенесения смолы из стаканчика на заготовку вы пользуетесь деревянным шпателем (или чем-то похожим). Но это необязательная схема. Удобно, на мой взгляд, пользоваться для переноса и дозирования смолы одноразовыми шприцами: по дороге не стекает и не капает. К тому же шприцом можно выдавливать на заготовку тонкую струйку смолы. В этом случае можно сначала аккуратно повторить смолой контур изделия, а потом уже заполнить внутренние полости.

Накрыть от пыли. Смола застывает очень долго, и несколько часов она представляет собой очень липкую поверхность (не забываем про эпоксидные клеи). И бывает хорошо наэлектризована: это заметно, когда вы наливаете тонкой струйкой смолу из флакона в пластиковый стаканчик, – струйка отклоняется в стенке стаканчика. Ну а где есть статическое электричество, там обязательно будет копиться пыль. Поэтому обязательно накрываем наши заготовки от пыли. И в этом случае конфетная коробка хорошо выручает. Только небольшое уточнение: я говорю о пластиковой, достаточно жесткой коробке. Картонная не подойдёт!

Дать застыть. На самом деле не обязательно ждать полного застывания смолы в том месте, куда положили. Поясню, что я имею в виду. Я обычно заливаю купол на кухонном столе: это самая удобная поверхность, с хорошим освещением. Жду, когда все домашние перестанут наведываться на кухню (вы же помните, что любое сотрясение рабочей поверхности может привести к стеканию смолы, а панельные дома они такие панельные…). Аккуратно заливаю линзы, накрываю от пыли, и на цыпочках ухожу из кухни. Но утром, естественно, все захотят проверить «не соскучились ли там продукты без внимания»... К счастью, за ночь смола, хоть и не застыла окончательно, но уже перешла в «резиновую стадию»: её ещё нельзя трогать руками (можно прилипнуть), но она уже не боится толчков и её можно легко переместить в менее проходимое место. Именно поэтому я люблю пластиковые коробки из-под конфет: взял всю коробку и переставил на шкаф, с глаз долой до окончательного застывания. Но боже вас упаси переставлять эту коробку сразу после заливки куполов. Как бы аккуратно и плавно вы это не совершали, смола обязательно стечет. Может не со всех заготовок, а только с некоторых, но вам от этого легче не станет. Поэтому уйдите на цыпочках и дождитесь утра.

Если смола «сбежала» с поверхностиЧто делать, если всё же смола стекла с одной или нескольких заготовок. Такое случается довольно часто и относиться к этому надо, прежде всего, спокойно. Вот совсем свежий пример: несмотря на весь свой опыт лишнюю каплю смолы всё же капнул. Вроде сначала всё было нормально: хорошо залил, закрыл, не толкал…

А через полчаса вижу печальную картину: смола сбежала. В этом случае следует сдержать свой порыв «открыть и всё исправить», – будет только хуже. Потянув испорченный кулон вверх, вы рискуете слегка дёрнуть полиэтилен, на котором лежат все остальные заготовки, и брака станет больше. Поэтому просто подождите несколько часов, пока не наступит довольно сильное загустение смолы. Я в данном примере использовал отечественную смолу Crystal Glass (handstory.ru). Смола загустела примерно через 6 часов. Для французской Crystal Resin Gedeo это время наступит раньше. Чтобы узнать, в какой стадии загустения находится сейчас ваша смола, очень полезно бывает не торопиться выбрасывать стаканчик, в котором разводилась смола. В этом стаканчике всегда остаётся пара капель смолы: вот по ним-то как раз и можно определить степень густоты смолы в каждый конкретный момент времени.

Кстати, вы обратили внимание, что кулон посерёдке я положил не на одном уровне с крайним, а на возвышении (это может быть, к примеру, небольшая силиконовая формочка). Смола стекла с крайнего кулона, а центральный при этом не пострадал, хотя смола достигла его границ. С другой стороны кулоны тоже не пострадали – до них лужица не дошла. И вам советую выкладывать заготовки либо на приличном друг от друга расстоянии, либо на разных уровнях. Итак, смола загустела, и я, уже не рискуя всё испортить, аккуратно снимаю крышку и сначала убираю в сторонку (на предварительно подстеленный силиконовый коврик) те кулоны, что не пострадали. А затем беру в руки бракованную заготовку и обычными острыми ножницами отрезаю по бокам подтёки смолы, остатки потом будет легче сошлифовать.

Убрав большой брак, складываю всё обратно в коробку на свежий полиэтиленовый пакетик, закрываю коробку и отставляю в сторонку для окончательного застывания смолы. {/boxplus} Теперь опишу поверхности, которые заливаются смолой. Я в своей практике заливал: полимерную глину, стекло, металл, бумажные распечатки, дерево и сухоцветы. Заливка на полимерной глине, стекле и металлеОсобых требований к полимерной глине, стеклу и металлу перед заливкой её смолой не существует. Смола довольно хорошо приклеивается к этим и многим другим поверхностям. Но лучше их обезжирить чем-нибудь, например, жидкостью для снятия лака (даже если она не содержит ацетон). И при работе с полимерной глиной надо иметь в виду, что смола немного меняет цветовое решение готового изделия (хоть и не всегда). Цвет часто становится глубже, ярче и контрастней. Впрочем, это на разных глинах по-разному проявляется. Поэтому, если уж вы собрали комплект из серёжек и кулона, то и заливать стоит весь комплект. У меня был опыт, когда серёжки я сделал округлой формы (проблематично было залить), а кулон – плоским и его залил смолой. Стала заметна разница в оттенках, особенно на фотографии (фотографии часто ведут себя предательски, выставляя все огрехи на передний план). Вот он, этот комплектик, который ушёл только по частям:

Заливка на дереве и бумаге (использование защитного лака)Заливка этих поверхностей радикально отличается: они могут намокать, и смола (в жидком своем состоянии) может проникать внутрь этих материалов. Если с древесиной это ещё не столь критично, то бумага обзаводится жирными пятнами. Но спасение есть: использование лака в качестве защиты. Т.е. прежде чем заливать смолу на деревянную или обклеенную бумагой поверхности, следует их как следует защитить лаком. Я использую лак для декупажа по твердым поверхностям. Именно такой, как на фото (раньше у них была синяя этикетка, теперь красно-черная), но изготовитель прежний: ООО «ПК ТАИР» (не сочтите за рекламу, может, есть и лучше…).

Во-первых, этот же лак я использую и для приклеивания бумаги (например, распечатка картинки со струйного принтера приклеивается к заготовке из полимерной глины, фанеры или к деревянной шкатулке). Во-вторых, этот лак очень быстро сохнет и не коробит бумагу. Бумагу покрываю лаком на 3-4 раза. Особое внимание уделяю краям: именно там смола умудряется проникнуть и оставить жирное пятно. Чтобы боковинки заготовки не были липкими (липкость присуща этому лаку после высыхания), все боковые поверхности я прохожу другим лаком (например, фимо для полимерной глины). К тому же после застывания смолы, все боковушки можно ошкурить, сняв этот лаковый слой. Для защиты бумаги от смолы часто советуют использовать ПВА. Мне этот вариант не слишком нравится: ПВА обычно дольше сохнет и может покоробить бумагу. Заливка смолы в различные формыЗаливка смолы в формы (молды) и прочие ёмкости выглядит проще, так как смола точно не «сбежит», – некуда, кругом стенки формы. Но и тут есть свои проблемы. Мы снова возвращаемся к поверхностному натяжению, но теперь оно работает с точностью до наоборот:

После застывания смолы мы достаём из формы заготовку с острыми выступающими краями. Избавиться от них можно либо шлифовкой, либо повторной заливкой. В большинстве случаев я делаю вторую заливку. Но для этого сначала следует подравнять края. Большие выступающие фрагменты (как на приведённом фото) можно обрезать ножницами или кусачками-бокорезами. Затем вооружаемся пилками для ногтей и подравниваем край до более-менее одинакового уровня. После этого разводим смолу и заливаем купол.

Если выбираете шлифовку без дополнительной заливки, то у вас эта сторона получится матовой. Степень матовости зависит от зернистости шкурки (пилки для ногтей). Можно сделать очень царапанную поверхность, а можно лишь чуть матовой. Всё зависит от вашего художественного замысла. В любом случае матовая поверхность становится полупрозрачной или совсем непрозрачной и с другой стороны отливки смотрится как хороший фон. Дело вкуса, конечно, но я люблю и довольно часто использую матирование поверхности для создания фона.

Какие бывают формы для заливкиВ интернет-магазинах вы можете найти молды самых разнообразных форм: кольца, браслеты, сферы, всевозможные линзы, фигурки и т.д. А материалы, из которых производятся эти молы только два: силикон и полипропилен. Правда, силикон бывает разный. Я пока сталкивался с белым силиконом (hobbymagic.ru, на фото он справа) и розовым (master-fimo.ru, на фото – слева), второй мне понравился гораздо больше своей мягкостью. Даже очень сложные формы легко выворачиваются наизнанку. А вот сферы в молдах от hobbymagic.ru ещё намаешься достать после застывания (очень жесткие молды), я даже надрезал их… но всё равно тяжело. Хотя остальные (менее замкнутые формы меня как раз вполне устраивают свое жесткостью).

Кроме этого вы всегда можете использовать в качестве форм для отливки силиконовые формочки для льда и шоколада. Такие часто продаются в посудо-хозяйственных магазинах.

На фото справа представлены формы для эпоксидной смолы из полипропилена. Эти формы можно использовать без какой-либо смазки: застывшая смола без особых проблем отделяется от формы. Но форма уже изначально не давала идеально глянцевой поверхности. К тому же все купленные мной формы как-то не очень ровно лежали на столе. Наконец, в качестве форм для отливок вы можете использовать и более экзотические варианты: блистеры от таблеток (типа гексорала), самодельную коробочку из бумаги, обклеенной скотчем и другие варианты. Вы даже можете сделать молд самостоятельно. В интернете можно найти рецепт изготовления молда из смеси строительного силикона и крахмала. Но, скорее всего, отливка из такого молда будет шероховатой, и её придётся шлифовать и полировать. Я пробовал делать формы из двухкомпонентной силиконовой массы Silli (брал тут: http://plastifimo.ru/catalog/silli-creations/). В качестве болванки для изготовления формы брал идеально гладкую стекляшку, и вроде форма получалась гладкая, но вот отливки получались шероховатые. Видимо, виноваты малюсенькие пузырьки воздуха, которые появляются при вдавливании оригинала в массу. Такую отливку приходилось шлифовать и заливать сверху ещё одним слоем смолы. Заливка в стеклянные бутылочкиЭто, пожалуй, один самых простых способов заливки. Не надо беспокоиться ни о линзе, ни о шлифовке. Получаются весьма симпатичные вещицы. Есть только пара минусов: 1. Стекло тяжелее смолы, поэтому серёжки получаются весомыми 2. При падении стекло может разбиться.

Сначала немного о технологии. Многое зависит от плавучести того, что вы будете использовать в качестве наполнителя. Не забываем, что смола поначалу – жидкость, а в жидкости предметы тонут или всплывают. Если вы, например, будете заливать камушки, ракушки, стёклышки и тому подобное, то они окажутся на дне бутылочки. Если вас такое положение устраивает, то вам хватит одной заливки. Загустевать смоле не надо, т.е. вы её разводите, даёте 10-15 минут на выход пузырьков, а потом аккуратно заливаете в бутылочку с наполнителем. Наполнитель (камушки, ракушки и т.п.) следует положить в бутылочку заранее. Если положить их после заливки смолы, то они могут вытеснить часть смолы из бутылочки (придётся потом отчищать внешние стенки). А смолу лучше наливать тонкой струйкой по стенке бутылочки, тогда можно избежать образования лишних пузырьков. Если вы будете закрывать бутылочку пробкой (я иногда вместо пробки использовал стеклянную бусину подходящего размера и цвета), то следует долить смолу только до пробки (пробка должна касаться смолы). В этом случае пробка после застывания смолы будет надёжно зафиксирована в бутылочке. Если вы заливаете сухоцветы, то учтите, что как бы ни была густа смола, сухоцветы всё равно всплывут. Поэтому следует сделать две заливки: сначала наполняете бутылочки сухоцветами, потом заливаете бутылочки смолой примерно до половины. Даёте смоле застыть, а потом доливаете смолу до пробки и укупориваете. Более подробно эти операции я уже описывал в своём мастер-классе «Цветы в «хрустале». Момент, на который хочется обратить внимание, – выбор смолы. Для заливки в бутылочки выбирайте смолы, которые дают меньшую усадку. И лучше выбирать довольно жидкие смолы, это поможет избежать лишних пузырьков воздуха. Заливка в форме на скотчеЕсть интересный способ заливки в форме на скотче. В этом случае используется самодельный контур (например, из проволоки) или берётся готовый. В интернет-магазинах они обычно лежат в разделе «рамки». В качестве дна к такому контуру приклеивается кусок скотча подходящего размера. Затем в получившуюся форму заливается смола. После застывания скотч довольно легко отлепляется от контура и смолы, поверхность отливки очищается от остатков клея (что был на скотче) ацетоном, а затем заливается ещё одним слоем смолы. Очень хороший вариант, особенно в случае использования проволоки, т.к. можно создавать произвольные формы. Мастер-классы с заливкой смолы на скотч можно легко найти в интернете. Заливка на силиконовом коврике (полиэтиленовом файлике)Еще один способ заливки: на силиконовом коврике или на полиэтиленовом файлике. В первом случае вы просто кладетё предмет для заливки на коврик и заливаете его сверху смолой. Даже если смола немного стечет с поверхности предмета, то от силикона всё равно легко отделяется. Затем (после застывания смолы на этой стороне) предмет переворачивается и точно также заливается вторая сторона. Таким образом можно, к примеру, заливать большие лепестки цветов. Заливка на файлике отличается лишь тем, что файлик прозрачный и под него можно подложить рисунок (например, с контуром, который надо залить). Есть очень хороший мастер-класс к иллюстрации как раз этого варианта у Титовой Юлии (Botanica): этот мастер-класс на Ярмарке Мастеров. Срок службы молдовЗавершу сегодняшний материал небольшой ложкой дёгтя. Но вы должны это знать: эпоксидная смола довольно агрессивный материал. И каким бы качественным не был силикон, из которого сделаны молды, со временем его поверхность перестанет быть глянцевой. Смола «съест» весь глянец. А поскольку сама смола точно повторяет поверхность молда, то в глянцевом молде будет глянцевая отливка, а в матовом – матовая. И как следствие матовости, отливка будет не совсем прозрачная.

На фото хорошо заметно изменение цвета в формах: после многократной заливки смолы окрашенный силикон как бы выгорел. Оживить поверхность молда вы уже не в состоянии, хотя можете потом для придания блеска и прозрачности отполировать отливку. Но это довольно затруднительно, если у вас нет специальных средств для полировки. Я обычно в таких случаях просто покупаю новые молды. А старые уже мутноватые использую в тех случаях, когда глянец не нужен. Например, в случаях, когда мне нужен фон и я по-любому буду матировать заднюю поверхность. Первая часть: Выбор смолы, транспортировка, хранение, смешивание Третья часть: Эпоксидная смола Crystal Glass (handstory.ru) Если у вас остались (или появились) вопросы по второй части, смело задавайте их в комментариях к этому материалу. Слайд-шоу:

Как залить объёмную цветочную композицию в эпоксидную смолу?Перед заливкой растений в эпоксидную смолу следует их высушить. Есть два способа засушить растения так, чтобы они сохранили объём. Более простой способ – высушивание в подвешенном состоянии на воздухе. При этом тонкие лепестки могут деформироваться, а цвет растения поблекнет. Другой способ – высушивание с помощью впитывающих воду веществ и материалов, когда растение помещают в силикагель или манную крупу. Процесс подготовки растений к заливке подробно описан в соответствующей главе нашего справочника. Заливка объёмных цветов проводится в специальных формах, молдах. Формы могут быть изготовлены из пластика или силикона. Пластиковые формы довольно разнообразны, однако, из-за того, что пластик недостаточно гибкий, некоторые варианты форм могут быть изготовлены только из силикона. Для сферических отливок, в которых особенно необычно смотрятся объёмные цветы, например розы используют гибкие силиконовые формы. Используя силиконовые формы, следует помнить, что, несмотря на их удобство, срок годности таких форм ограничен, и после 10-20 отливок их поверхность подвергается химическим изменениям, из-за которых в смолу могут выходить пузырьки газа, портящие вид изделия.

Начинать заливку объёмных цветочных композиций необходимо с их составления. В форму следует помещать готовый букетик, который не рассыплется при заливке смолой. Для того, чтобы надёжно и незаметно закрепить композицию, её можно соединить небольшим количеством эпоксидной смолы. Для этого в формочку наливают немного смолы и, когда она немного загустеет, составляют в ней букет. При этом в смоле оказываются только стебли цветов. Когда смола застывает, букет извлекают из формы вместе с основанием из смолы. В этом виде его можно помещать в молд, и, при аккуратной работе, он уже не рассыплется. При заливке букета в молде лучше использовать жидкую смолу, которая сможет легко проникнуть между лепестками цветка. На дно формы следует залить небольшое количество смолы. Это необходимо для того, чтобы удалить воздух, препятствующий заполнению формы смолой. Если этого не сделать, есть риск, что при заливке, особенно если речь идёт о крупном цветке, смола не попадёт на дно формы. Это можно исправить в процессе работы при заливке в открытой форме. Однако при работе с закрытым сферическим молдом, в который смола заливается через небольшое отверстие, отсутствие смолы на дне станет заметно только когда отливка отвердеет и будет извлечена. В этом случае исправить ошибку будет сложнее. В форму с небольшим количеством смолы букет помещается вместе с эпоксидным основанием, полученным на предыдущем этапе работы. После застывания оно не будет заметно в прозрачной отливке. Заливать композицию нужно медленно и аккуратно. Во-первых, это предотвратит повреждение довольно хрупких высушенных растений, во-вторых, позволит смоле проникнуть между лепестками и вытеснить воздух, что предотвратит образование пузырей. Чтобы снизить риск появления пузырей в отливке, между смешиванием смолы с отвердителем и её заливкой в форму можно подождать несколько минут, чтобы вышел воздух, попадающий в неё при замешивании. Залитые формы следует оставить в защищённом от пыли месте на ровной поверхности на сутки. Как правило, если в инструкции не указано иного, этого времени достаточно для отверждения отливки. Готовые отливки нужно отполировать для придания им гладкой прозрачной глянцевой поверхности. Назад в справочник Как сделать эпоксидную столешницу своими рукамиКогда поверхность всё ещё крепкого и надёжного стола со временем приходит в негодность и приобретает неприятный внешний эстетический вид, когда хочется внести какое то ключевое дополнение в старую мебель, когда хочется реализовать свои творческие задумки, которые бы достаточно живо вписались в существующий интерьер, нам на помощь приходит эпоксидная смола. Благодаря этому уникальному сырью, мы можем починить старую мебель путём заливки, создав по сути новое концептуальное изделие, которое обновит его былую функциональную составляющую и приятно удивит своим внешним видом. В целом, залить столешницу эпоксидной смолой — не такая уж и сложная задача. Главное в этом деле — совершить правильный выбор и грамотно расставить акценты. Данная статья рассчитана на пользователей прозрачной эпоксидной смолы KER 828. Плюсы и минусы столешниц из эпоксидной смолыЭпоксидная смола, по части назначений своего применения, является материалом очень многофункциональным: из неё делают огромное количество самых разнообразных изделий — от маленьких ювелирных украшений до полов, прочих поверхностей и массивных столешниц. Именно о последних сегодня и пойдёт речь. Эпоксидная смола — это, по сути, комплекс, состоящий из двух отдельных видов сырья: самой смолы и отвердителя для неё. После смешивания смолы с отвердителем и образуется тот самый твёрдый материал. Смолой можно залить неровности старого стола, а также покрыть поверхность с определённым орнаментом или композицией. Главные преимущества столешниц из эпоксидной смолы:

Главные недостатки столешницы из эпоксидной смолы:

Однако все недостатки легко нивелируются. Чтобы смола не выделяла токсичных веществ достаточно просто покрыть готовую столешницу из эпоксидной смолы лаком. А при работе достаточно соблюдать простые меры предосторожности: работать в проветриваемом помещении и использовать средства личной химзащиты — респиратор и перчатки. Виды столешниц из эпоксидной смолы KER 8281. Столешница, изготовленная без опорной поверхности. Или, так называют столешницы, которые изготовлены полностью из эпоксидной смолы. То есть, мы заливаем смолу не на какую либо опору — кусок дерева, старый стол и т. п., а льём смолу непосредственно в форму. Таким образом, наше готовое изделие будет представлять собой монолит из застывшей эпоксидной смолы. 2. Столешница, изготовленная с опорной поверхностью. В данном случае смолой заливается уже подготовленная поверхность — ДСП, старый стол, мебель, кусок бруса и т. п. В погоне за интересными задумками, многие мастера заливают целые диорамы, создавая интересные концептуальные изделия. Готовые столешницы такого формата смотрятся очень живо и интересно. 3. Комбинированный тип столешницы. Ещё один интересный вид заливки столешниц эпоксидной смолой. Как правило, он применяется, когда основа, которая заливается смолой, не является целым изделием, а существенно дополняется эпоксидным сырьём, создавая причудливые формы. Например, так может выглядеть столешница, в монолит которой заключен деревянный брус или т. п. Изготовление столешницы из эпоксидной смолыСтолешницы из эпоксидной смолы, вылитые монолитом без основы, выглядят очень эффектно за счёт своей прозрачности, причудливых красок (если использовался краситель) и вкрапления декоративных элементов. В первую очередь нужно провести расчёты — сколько смолы понадобиться для изготовления вашего изделия. Для этого необходимо просчитать объём полостей, в которые будет заливаться смола, и исходя из этого замешивать необходимое колличество сырья. Для того, чтобы изготовить такую столешницу нам будет необходимо собрать опалубку — форму, в которую будет литься смола. Сначала Вам будет необходимо подобрать нужные по длине элементы стекла, тщательно очистить их и обезжирить. Затем стёкла собираются в форму — опалубку. Важно, чтобы в стыках стёкол не было трещин, засветов и прорех, через которые эпоксидная мола может вылиться за форму. Закрепить стёкла между собой можно с помощью пружинных строительных зажимов, а замазать просветы — с помощью обычного пластилина с внешней стороны опалубки, чтобы не нарушать внутренние контуры углов. Если Вы работаете с основой, на которую планируете лить смолу, то обратите внимание, что перед заливкой она должна быть абсолютно сухой и чистой. Это обеспечит лучший уровень адгезии в итоговом изделии. Затем все внутренние поверхности нашей опалубки нужно обработать разделительным составом. Важно смазать все места, с которыми при литье будет контактировать наша прозрачная эпоксидная смола KER 828. После того, как наша опалубка собрана и подготовлена к литью, необходимо заняться непосредственно самой эпоксидной смолой. Как правило, в случае с прозрачной эпоксидной смолой KER 828, добавлять отвердитель в сырьё нужно в процентном соотношении — 10% отвердителя от общей массы смолы. После добавления отвердителя, смесь нужно тщательно перемешать, однако делать это нужно плавно, чтобы в сырье не образовалось лишнего воздуха. Сам же отвердитель нужно добавлять обязательно по технологии применения, т. к. если отвердителя будет недостаточно, то процесс полимеризации может не пройти, следственно, наша смола не затвердеет . Но если добавить отвердителя слишком много, то смола «закипит», став непригодной к дальнейшему использованию. Также, на данном этапе в смолу можно замешать разнообразные красители и добавки. Итак, когда всё готово, приступаем к литью! Лить смолу необходимо медленно, не спеша, в одну точку. При такой технологии литья, смола сама будет вытеснять образовавшиеся пузырьки воздуха под напором своей массы. Также Вам необходимо помнить, что при литье прозрачной эпоксидной смолы KER 828 нужно соблюдать максимальный слой заливки. Он равен 2,5 см. Если за одну заливку слой будет больше, то смола также может «закипеть», будьте осторожны! Сделать более толстый слой столешницы можно через послойную заливку. Но для этого нужно будет дождаться, когда предыдущий слой полностью полимеризуется. Полная полимеризация, или застывание смолы происходит в течение 2-3 суток. В это время снимать изделие из опалубки нельзя. А вот по истечению этого времени можно разбирать опалубку. На данном этапе необходимо просто закончить работу. А именно — заняться шлифовальной частью. Не забывайте работать в проветриваемом помещении с использованием индивидуальных средств защиты органов дыхания! ЗаключениеТаким образом, сделать столешницу из прозрачной эпоксидной смолы KER 828 может любой человек. Для этого не обязательно иметь какие либо исключительные знания в сфере столярного мастерства и обладать сноровкой бывалого мастера. Однако итоговые изделия — столешницы из эпоксидной смолы, которые выйдут из под руки начинающего мастера, также будут выглядеть достойно и красиво. Главное — соблюдать правила работы и технологию литья. У Вас всё получится, дерзайте! Инструкция для начинающих по работе с эпоксидной смолойИнструкция для начинающих по работе с эпоксидной смолойС чего начать?

Заливка

У эпоксидной смолы есть три рабочие фазы

Важно знать!

Рекомендованные соотношения смолы и отвердителя:

Что такое эпоксидная смола и как с ней работать? | Art SmolaСодержание статьиВы часто видите красивые изделия из эпоксидной смолы и думаете, что с этим материалом могут работать только профессионалы? В этой статье мы покажем вам, что работа с эпоксидной смолой – это не так уж и сложно, – достаточно лишь следовать некоторым правилам и запастись терпением 🙂 Что такое эпоксидная смола?Эпоксидная смола представляет собой двухкомпонентный термореактивный жидкий полимер. Но, избегая непонятные для начинающих мастеров химические термины, можно сказать, что эпоксидная смола – это продукт, состоящих из двух жидких компонентов А и В (где “А” – смола, а “В” – отвердитель), смешивание которых в определённых пропорциях запускает процесс отвердевания с выбросом тепла.  Эпоксидная смола для бижутерии Эпоксидная смола для бижутерии В результате чего залитая в силиконовые формы, опалубки или поверх заготовок жидкая смола превращается в твёрдые как прочный пластик украшения, картины, подносы, подставки и даже столешницы. Для каких целей можно использовать смолу?Эпоксидная смола поистине многофункциональна, и область её применения ограничена лишь воображением творца. Но из главных направлений можно выделить следующие (причём для каждой задумки нужна определённая смола с определёнными свойствами). Resin Art

Resin Art (резинарт) – общее название для всех творений из эпоксидной смолы, но чаще всего под этим термином подразумеваются картины, панно, подносы, подставки, сервировочные доски, посуда и другие изделия, в процессе создания которых смола окрашивается в несколько цветов и выливается в широкую силиконовую форму или на основу-заготовку (арт-борд), может украшаться различным декором. Для данного направления в основном требуется смола средней густоты или самая густая, например: БижутерияЮвелирные украшения – название говорит само за себя, хоть и в данном случае не обрабатываются драгоценные камни и металлы, а создаётся их имитация или вовсе сотворяется нечто новое, не существующее в природе, что можно носить в качестве аксессуара: кольца, подвески, браслеты, серьги и тд. Все они создаются путём заливки эпоксидной смолы в силиконовые формы или самодельные опалубки с добавлением декора. Для их создания необходима жидкая смола, чтобы минимизировать количество пузырей воздуха в заливке: Мебель

Столы и мебель – тоже вполне понятное направление, но часто для реализации таких крупных проектов требуется много материала и опыта. Для создания мебели эпоксидную смолу в основном соединяют с другими материалами вроде древесины, металла и других наполнителей. В данном случае не обойтись без жидкой смолы для крупных заливок: Заливка поверхностей и ремонт

Покрытие поверхностей – очень широкое течение, диапазон которого варьируется от создания прочного прозрачного слоя на фотографиях и готовых картинах до ремонта лодок, мебели и даже заливки полов, смола – это ещё и хороший клей-лак. Для данных целей рекомендуем смолу для создания финишного слоя или термоустойчивого слоя с отличной защитой от царапин: Есть и множество других уникальных техник работы со смолой, но определить их в конкретное направление довольно сложно или вовсе невозможно, – как мы уже сказали, всё зависит от воображения автора. Вредна ли смола?После отвердевания смола совершенно безвредна для контакта с кожей человека: вы спокойно можете носить украшения, сделанные из смолы, трогать их. Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола? Однако более деликатно дело обстоит с едой: сертификат на безопасный контакт с пищевыми (только холодными) продуктами имеют лишь некоторые смолы (к примеру, наша смола Art Pro 2.0): Но в жидком виде смола токсична: для людей, животных и окружающей среды в целом. Работа с эпоксидной смолой при смешивании и катализе (процесс отвердевания с выбросом тепла) должна происходить в хорошо проветриваемом/вентилируемом помещении и строго в средствах индивидуальной защиты: в маске-респираторе, очках, перчатках и тд, особенно если у человека есть склонность к аллергии на “химию”. Процесс работы со смолой по вредности можно сравнить с лакокрасочными работами. Мы предлагаем следующий ассортимент средств защиты: В каких условиях можно работать с эпоксидной смолой?Работа со смолой должна проводиться в отлично вентилируемом/проветриваемом помещении (вдали от кухонь и жилых комнат) с (важно!) низкой влажностью при температуре не ниже 20 и не выше 25-27 °C. Смола очень боится влаги, поэтому её не должно быть и в формах/заготовках, в противном случае на поверхности изделия после отвердевания могут появиться мутные разводы и другие дефекты. Поэтому также не рекомендуется работать со смолой во время и после дождя или вблизи водоёмов. Если вы живёте в регионе с повышенной влажностью, то рекомендуем использовать нашу эпоксидную смолу Art Pro 2.0, имеющую хорошую защиту от влажности. Как работать с эпоксидной смолой?Подготовка1. Работа со смолой начинается с подготовки рабочего места: его необходимо застелить защитной плёнкой/полиэтиленом/силиконовым ковриком (от них хорошо отлипает смола после отвердевания), в крайнем случае – бумагой/газетой, ведь в процессе вы точно накапаете материалом на любимый стол. 2. Для смешивания смолы потребуются некоторые аксессуары: тара, в которой вы будете смешивать смолу (2-3 пластиковых стаканчика или пара силиконовых), а также палочки для размешивания и салфетки, чтобы можно было быстро вытереть пролитый продукт. Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати. 3. Не забывайте про средства защиты! Все те же маска-респиратор, перчатки и тд. 4. Также подготовьте основу (арт-борд, холст, силиконовую форму и тд), куда или на что вы будете выливать смолу. Чтобы окрасить смолу, потребуются жидкие красители или порошковые пигменты, – ни в коем случае не берите красители на водной основе, пользуйтесь специальными красителями для смолы. В качестве декора можно взять глиттер (блёстки), стеклянную крошку, кристаллы, сухие цветы, бусины, морские раковины и тд (всё зависит от вашей задумки). Основная часть работы со смолойВ первом разделе мы упомянули, что эпоксидная смола – это двухкомпонентный продукт, состоящий из баночки со смолой (А) и баночки с отвердителем (В), которые смешиваются в определённых пропорциях. Эти пропорции не универсальны, и у каждой смолы – свои. 1. Для примера мы возьмём нашу эпоксидную смолу многофункциональную «Trasparente» с пропорциями к смешиванию 100:60 (все дальнейшие значения вроде 0,6 и 1,6 будут актуальны только для этой смолы). Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру: 50 гр «А» х 0,6 = 30 гр «В», итого – 80 гр смеси компонентов. Нужно определённое количество общей смеси? Тогда пользуйтесь такой формулой: общее кол-во = кол-во А умножить на 1,6. К примеру, нам нужно 50 гр общей смеси: 50 гр = кол-во А х 1,6 Но это только количество компонента А, нам нужен ещё и компонент В, а формулу по его поиску мы уже знаем: Кол-во В = 32 гр (А) х 0,6 = 19,2 (округляем до 19) К сожалению, не всегда получается получить ровно грамм в грамм именно то количество общей смеси, что мы задумали. Вы можете округлять получающиеся результаты по компонентам в пределах только одного грамма, поскольку слишком большая погрешность (на 2 и более гр) может сильно повлиять на отверждение смолы. Но если математика даётся вам с трудом или вам не хочется тратить время на бесконечные расчёты, вы можете воспользоваться нашим калькулятором расхода смолы: Калькулятор. 2. После того, как вы отмерили по весам количество каждого компонента (в чистых тарах!), самое время их смешать: влейте «В» в тару с «А» (если позволяет объём) или влейте оба компонента в новую чистую тару (обязательно слейте весь материал, соскребая его со стенок и дна тар) и начните интенсивно мешать по и против часовой стрелке, также соскребая материал со дна и стенок тары. Мешайте в течение 3-5 минут тщательно, но аккуратно, избегая резких всплесков, – так в массу будет попадать меньше пузырей воздуха. Мы крайне не рекомендуем смешивать (а точнее, оставлять в одной таре на долгое время) большое количество смолы за раз, иначе смола начнёт сильно нагреваться, «вскипит» и сразу застынет (весьма некрасиво). Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы. 3. После смешивания компонентов в смесь можно добавить жидкий краситель или пигмент. Если в вашей работе подразумевается несколько цветов, то сначала разлейте смесь по другим тарам, чтобы в каждую можно было добавить определённый цвет. Добавляйте не более 5 % красителя от общего кол-ва смолы (а лучше и вовсе по чуть-чуть, сразу размешивая и оценивая качество окрашивания), красители и пигменты бывают довольно концентрированными. Хорошо размешивайте краситель в смоле, поскольку его неразмешанные «сгустки» могут также повлиять на отверждение смолы. На этом же этапе вы можете добавить в смолу блёстки и другой мелкий декор. 4. После проделанных действий мы наконец можем смело вылить смолу в силиконовую форму или на поверхность заготовки. И те и другие должны быть чистыми и полностью сухими. Всплывающие пузыри воздуха можно аккуратно убрать тонкой палочкой или использовать пламя ручной газовой горелки (строго на расстоянии 10-15 см, не задерживаясь на одном месте и не задевая сами заготовки/силиконовые формы). Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч). Как обрабатывать изделия из эпоксидной смолы? Заливка финишного слоя эпоксидной смолой Заливка финишного слоя эпоксидной смолой Если полученный результат вас не устраивает, изделие можно «подкорректировать». К примеру, если на картину из смолы упал мелкий ворс или пылинки во время отвердевания, поверхность можно покрыть дополнительным прозрачным слоем: смешиваете небольшое количество смолы и выливаете на поверхность, отправляя затвердевать по уже описанным правилам. Для создания финишного слоя вы можете использовать смолу для заливок или продукт для создания термоустойчивого слоя с отличной защитой от царапин: Другой вид коррекции – шлифовка и полировка. Данный вид обработки изделий не так прост и требует специального оборудования или, хотя бы, инструментов. Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

Для шлифовки изделий мы можем предложить шлифовальные листы разной зернистости: Однако после шлифовки изделие теряет глянец, который можно восполнить полировкой или лаком. Полируют изделия обычно с помощью специального средства – полироли, которую растирают по поверхности изделия тряпочками/губками для полировки или полировальным кругом. Но если вы решили вместо этого покрыть лаком – выбирайте хороший, нежелтеющий. Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

Желтеет ли эпоксидная смола?К очень большому сожалению, да. Некоторые некачественные смолы могут пожелтеть уже спустя месяц после создания украшения, поэтому используйте только проверенные профессиональные эпоксидные смолы с хорошей защитой от пожелтения. К примеру, наши 🙂 Закрепим?

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂 Эпоксидная смола для заливки пола: какую выбрать, расчитатьОдним из новых вариантов для покрытия пола является эпоксидная смола для заливки. Ее используют как для жилых помещений, так и для промышленных зданий, а также мест общественного питания и аэропортов. Что представляют собой такие полы? Где они применяются и как их можно залить самостоятельно? Эпоксидная смола — что это?

Наливной эпоксидный пол состоит из двух основных компонентов:

Двухкомпонентный пол может содержать разные добавки, к примеру:

Смешивать отвердитель для эпоксидной смолы можно своими руками. Однако следует соблюдать пропорцию: на 1 кг смолы необходимо примерно 100-150 г отвердителя. Нельзя при этом пользоваться электроприборами, ведь это может привести к вспениванию или нагреванию смеси. Благодаря данной технологии полы получаются гладкими, бесшовными и абсолютно ровными. Преимущества и недостатки

Если сравнивать с другими покрытиями, эпоксидная смола для пола обладает рядом преимуществ. Среди них следующие:

Однако эпоксидная смола для наливного пола имеет и свои недостатки:

Типы покрытий

В зависимости от эксплуатационных потребностей, наливной пол эпоксидный может быть разных типов.

Как выбрать?Выбирая наливные полы эпоксидные следует обратить внимание на два фактора. Во-первых, состав эмульсии должен быть подходящим для будущей эксплуатации. В зависимости от предполагаемых нагрузок механического или химического характера, нужно подбирать и соответствующий эпоксидный состав. Вторым фактором является дизайнерское решение. Если речь идет о покрытии промышленных сооружений, то излишняя изысканность тут ни к чему. Однако для частных домов и особенно для ресторанов и кафе очень важно правильно подобрать палитру красок и рисунок полов. Для ванных комнат последнее время стали популярны 3D эффекты. Можно использовать фотографии, однако с ними стоит быть осторожными, ведь изменить рисунок с течением времени нельзя будет. Если же нет особых требований к оригинальности полов, то можно остановиться на кварцевом покрытии. Оно дешевле, а также прочнее. Технология заливки

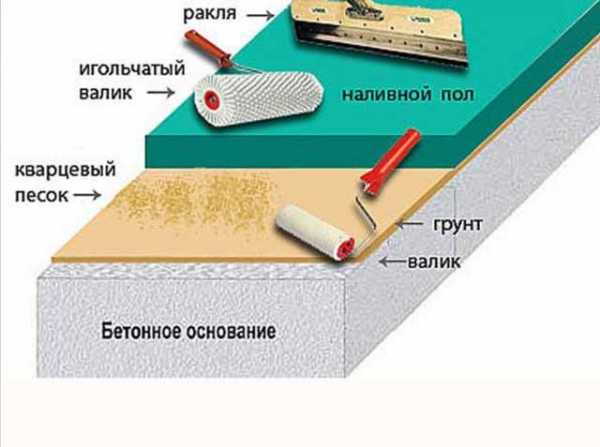

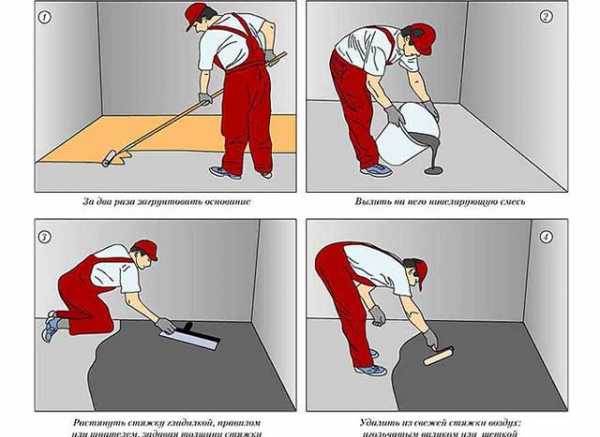

Делать эпоксидный наливной пол своими руками можно так же, как и другие виды наливных полов. Далее в статье подробно описывается этап за этапом этого процесса. Подготовка основанияНаиболее надежным основанием для наливных полов является цементно-песчаная стяжка. Существуют варианты с заливкой на плитку или деревянную поверхность, однако качество и надежность таких полов становится меньше, а подготовка основания займет больше времени и средств. Поверхность должна быть ровной и сухой. Если влажность полов составляет больше чем 4%, то влага, попадая на основной слой покрытия, будет его разрушать. Если бетонная стяжка была выполнена непосредственно перед заливкой смеси, необходимо выждать 4 недели, пока бетон отдаст всю лишнюю влагу и наберет нужную прочность. Если работать со старой стяжкой, ее нужно предварительно очистить от грязи и жира. Также необходимо провести ремонт трещин и сколов. Особенно необходимо тщательно выровнять поверхность, чтобы на ней не было ям или бугров. Непосредственно перед грунтованием важно убрать пыль и другой мусор, например, с помощью пылесоса.

ГрунтованиеТехнология наливных эпоксидных полов подразумевает собой грунтование в два слоя. После нанесения и полного высыхания первого из них, важно убедиться, что на поверхности нет глянцевых мест. Если таковые имеются, их необходимо зачистить и прогрунтовать еще раз. Когда первый слой полностью высохнет, нужно нанести второй и посыпать его кварцевым составом. Затем поверхность стоит оставить до полного высыхания, а это произойдет не раньше, чем через сутки. Базовый слойОн наносится полосами и равномерно распределяется с помощью ракеля и шпателя. Чтобы в нем не было пузырьков воздуха, его можно прокатать игольчатым валиком. Чтобы не оставить на поверхности пола следов, поверх обычной обуви нужно обуть краскоступы. Финишный слойПосле нанесения базового слоя, должно пройти порядка 2 суток. Перед нанесением финишного слоя можно создать еще один — декоративный, который будет гармонировать с дизайном помещения. С помощью его можно разделить помещение на зоны. Затем можно нанести финишный прозрачный слой. Как видно двухкомпонентный наливной пол имеет простую технологию заливки. Однако очень важно при работе с ним обращать внимание на детали и тщательно подойти к вопросу подготовки поверхности. Выполнив качественно все работы по заливке эпоксидной смолы, можно получить прочные и надежные полы, которые будут радовать глаз и гармонично впишутся в интерьер помещения. © 2021 prestigpol.ru Альтернатива эпоксидным смолам при работе с деревомSynolite 0328-A-1: бесцветная полиэфирная смола как альтернатива эпоксидной смоле при производстве «речных столов» . В последние годы производство так называемых речные столы или столы на основе вкраплений элементов из дерева или камня в прозрачную смолу. Этот вид мебели вызвал интерес у получателей нестандартным дизайном и возможностью изготовления самостоятельно, в небольшой мастерской, без использования сложного оборудования. Мода на столы из прозрачной пластмассы возникла благодаря универсальности этого продукта. Столы с утопленным деревом прекрасно смотрятся как дома, на террасе, в саду, в офисе, так и в ресторане. Для изготовления таких столов можно использовать два вида смол: Из-за ограниченного выброса летучих соединений в основном он основан на эпоксидной смоле, при этом полностью игнорируются преимущества использования более экономичной полиэфирной смолы. При выборе смолы следует обратить внимание на несколько аспектов: Эпоксидная смола не воняет, но для ее лечения используются амины, которые могут вызывать аллергию и вызывать раздражение. Требуется очень высокая культура труда. Эпоксидная смола требует очень точного дозирования смолы - отвердителя. Неправильная пропорция не придаст конечному продукту должной твердости, а избыток отвердителя (амины) высвободит их с поверхности конечного продукта, что может привести к аллергическим реакциям у пользователя. Эпоксидная смола требует дополнительного термического отверждения для получения правильной твердости поверхности стола. К сожалению, не каждый человек, работающий с эпоксидной смолой, прибегает к этой процедуре. Некоторые в качестве альтернативы используют лаки для увеличения твердости поверхности. Полиэстер выделяет стирол, поэтому для его производства требуется хорошая вентиляция помещения. Это единственный недостаток полиэстера. Плюсы? Экономика. Полиэстер - более дешевое сырье, чем эпоксидная смола. Наивысшая прозрачность и долговременная устойчивость к УФ-излучению (стол не желтеет от солнца) могут быть достигнуты только при использовании полиэфирной смолы, напримерСинолит 0328-А-1. Не отрицаю правомерности использования эпоксидных смол в производстве речных столов или других дизайнерских вещей. Тем не менее, эти продукты могут быть изготовлены из альтернативного сырья, такого как Synolite 0328-A-1. Конечный продукт будет более экономичным и безопасным для пользователя (без аминов). Synolite 0328-A-1 от AOC-Aliancys рекомендуется для производства высокопрозрачных отливок. Это ускоренная ортофталевая смола с низкой реакционной способностью, стабилизированная против УФ-излучения.Он имеет характеристики постепенного упрочнения и относительно низкий экзотермический пик, что позволяет получать отливки с очень низкой объемной усадкой. Полученная отливка имеет вид стекла, высокую прозрачность и глянцевую поверхность, что делает ее идеальной для изготовления отливок, имитирующих стекло. Выгода:

Сравнение прозрачного полиэстера и эпоксидной смолы Для получения дополнительной информации по темам, затронутым в этой статье, свяжитесь с автором статьи и нашими техническими консультантами. См. Также: Смолы без стирола Atlac Premium - специальный приз Kompozyt Expo Kraków 2012 Готово ... .Нанесение эпоксидной смолы на стены и вертикальные поверхности Нанесение эпоксидной смолы на стены - это метод, позволяющий надолго защитить вертикальные поверхности от различных факторов. В производственных помещениях, где стен подвергаются воздействию паров разного типа, налетов, также подвергаются частой промывке водой под давлением, обычные краски не подходят. Эпоксидные покрытия с высокой механической стойкостью к истиранию и химической стойкостью к моющим средствам, парам и т. Д., позволяют мыть стены и использовать поверхность в течение длительного времени. Ниже мы представляем наиболее важные вопросы, которые следует учитывать при выборе смолы для защиты стены: 1. Вопрос о подложках - то есть на какие стены можно наносить смолы? 2. Нанесение смол на стены и вертикальные поверхности: 1. Вопрос о подложках, то есть на какие стены можно наносить смолы?Эпоксидная смола на стенах, при высыхании и затвердевании покрытия дает небольшую усадку на основе .По этой причине очень важно, чтобы основание было достаточно прочным. Благодаря этому стены, окрашенные соответствующим продуктом, надолго останутся защищенными. Нанесение эпоксидных смол на мягкие поверхности стен может привести к отслаиванию или отслаиванию покрытия, что, в свою очередь, приведет к ненужным работам и затратам. Поверхности стен, подходящие для нанесения эпоксидной смолы:

Поверхности стен, на которые не рекомендуется наносить эпоксидную смолу:

Осторожность! Если ваша основа недостаточно прочная для нанесения эпоксидной смолы на стену, не волнуйтесь! Раствор - это полиуретановые смолы , которые при использовании в соответствующей системе позволят создать столь же стойкое покрытие на стенах.Вы можете прочитать об этом позже в этой статье. Также обратите внимание , не будет ли субстрат подвергаться сильному воздействию воды . Стены, например, под душем или часто мытье водой под давлением, обычно требуют дополнительной адгезивной грунтовки , которая улучшает адгезию покрытия к основанию. Бетонная стена внутри производственного цеха обрабатывается по-разному, ее моют раз в неделю (а то и ежедневно) влажной тряпкой, а стена в душе или на автомойке - по-другому.Очень большое количество воды и влаги требует более сильных растворов. См. Также фильм: «Краска для бассейнов и резервуаров, высокопрочная, отлично держится»

2. Нанесение смолы на стены и вертикальные поверхности2.1. Нанесение на стену эпоксидных смол на водной основеНа рынке доступны различные типы эпоксидных смол. Для нанесения на стены наиболее часто выбираются тонкопленочные смолы , наносимые валиком , например.Химически стойкая смола для стен Hydropox. Тонкопленочные смолы также отличаются друг от друга. Hydropox - смола на водной основе. Нанесение такой смолы на стены относительно просто и не требует большого опыта. Характеристики продукта:

Способ и время нанесения:

Смотрите также видео: «Как покрасить плитку в ванной краской Hydropox для плитки»?

2.2. Нанесение на стену эпоксидных смол без растворителейИная ситуация с смолами без растворителей . Смолы этого типа содержат 100% твердых частиц, образуют относительно толстый слой и могут стекать, создавая пятна и утолщения в нижних частях стен. Полосы образуются примерно через 10-30 минут после нанесения.По истечении этого времени пятна следует проверить и, при необходимости, отремонтировать на месте. Нанесение эпоксидной смолы на стену с помощью продукта, не содержащего растворителей, возможно, но требует больше практики, навыков и, прежде всего, знания продукта . Эти типы материалов необходимо умело наносить более тонкими слоями . В результате мокрый слой не стекает и не проседает. Как правило, необходимо нанести больше слоев, чем при нанесении таких материалов на плоские поверхности, такие как полы. Примером качественной продукции этого типа является система на основе влагозащитной грунтовки Dampshield Q124 и высокопрочной эпоксидной смолы Profloor Plus. Характеристики продукта:

Способ и время нанесения:

Смотрите также фильм: «Противоскользящее покрытие для плитки - краска для наружной лестницы»

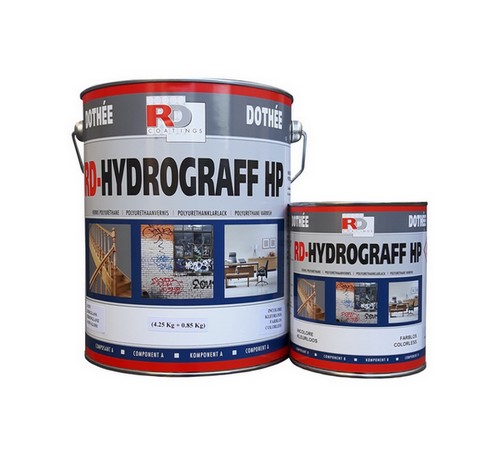

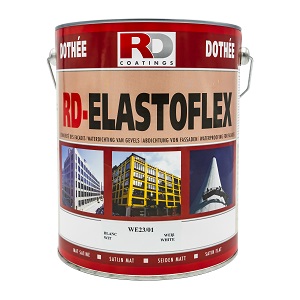

Также существуют толстослойные эпоксидные смолы для нанесения лезвий. Эти типы продуктов позволяют создавать очень толстые слои (1-2 + мм) на механически и / или химически нагруженных полах. Обычно это смолы для полов, не содержащие растворителей. Не рекомендуется использовать этот вид продукции на вертикальных стенах. 2.3. Нанесение полиуретановых покрытий на стены.Эпоксидные смолы обычно характеризуются очень высокой химической и механической стойкостью к истиранию. Однако они обладают ограниченной устойчивостью к ультрафиолетовому излучению и пожелтению. Эпоксидная смола под воздействием УФ-излучения может изменить свой цвет или пожелтеть в течение длительного периода времени. Особенно подвержены этому воздействию покрытия белого и светлого цвета. Другие цвета также могут немного обесцвечиваться со временем, но, как правило, этот эффект не так заметен на серых и более темных тонах. Альтернативные полиуретановые системы используются для придания стенам полной устойчивости к пожелтению и сохранения высокой моющейся, механической и химической стойкости. Проверенный продукт с указанными выше свойствами - водоразбавляемая тонкослойная полиуретановая смола Hydrograff HP. Продукт с подходящей грунтовкой и грунтовкой можно использовать на поверхностях, не предназначенных для эпоксидных смол . Для стен из гипсокартона, гипсовых штукатурок и других мягких минеральных оснований используется система, состоящая из следующих продуктов: Вместе с соответствующими грунтовками Hydrograff HP может быть моющимся, химически стойким и механически стойким. стеновое покрытие на различных основаниях, таких как: Система основана на следующих продуктах: Unifix + Elastoflex + Hydrograff HP может использоваться в во многих местах, где нельзя использовать эпоксидные смолы.Можно использовать . Система также имеет несколько характеристик, которые могут быть важны для некоторых проектов, например:

Каждый проект отличается , и каждое задание требует соответствующих решений. Так что если вы долго сомневаетесь, как защитить свою стену - мы с радостью подберем подходящую систему. Наши консультанты ответят на ваши вопросы и помогут выбрать подходящее покрытие, которое защитит вашу стену! Свяжитесь с нами. 🙂 Рекомендуемые продукты: Гигиеническая эпоксидная краска Hydropox  Полиуретановая эмаль Hydrograff HP  Эластичная фасадная краска Elastoflex  Краска для бассейнов и резервуаров с водой RO5500 9000orpoxy 9000orpoxy Profadzloor Profadzloor 9Что следует знать о смолеОтверстие сбоку, трещина, усиление, склеивание, ламинирование… какую смолу использовать? Чаще всего перед началом ремонта вопрос сводится к выбору между полиэфирной и эпоксидной смолой. Хотя смолы имеют много общих черт, каждый тип имеет свои уникальные отличительные свойства. Параметры и качество смолы определяются ингредиентами, добавленными в начале производственного процесса. Они влияют на поведение смолы во время сшивания и определяют окончательные параметры и свойства затвердевшего ламината.По этой причине не все полиэфирные смолы, не говоря уже о эпоксидных смолах, следует рассматривать как общий знаменатель. Стоит правильно выбрать смолу для конкретного применения. Наиболее популярной из-за своей низкой цены и часто используемой в процессе производства яхт и лодок является полиэфирная смола. Эпоксидные смолы чаще всего используются для изготовления узлов, требующих повышенной прочности и ремонта. Полиэфирные винилэфирные смолы обладают высокой устойчивостью к температурам, кислотам, щелочам и солям.В основном они используются в производственных процессах или для производства специализированных продуктов. Модифицированные виниловые эфиры сочетают в себе свойства полиэфирных смол (простота обработки) и эпоксидных смол (долговечность и стойкость). При выборе лучшего решения также стоит обратить внимание на несколько основных характеристик, отличающих смолы, предлагаемые на рынке. Первый параметр - время работы.В тот момент, когда в смолу добавлен отвердитель, начинается процесс гелеобразования смеси, который называется рабочим временем (жизнеспособность ).Скорость этого процесса напрямую зависит от времени, в течение которого мы можем правильно отфильтровать наполнители со смолой. В зависимости от типа отвердителя и модели эпоксидной смолы время работы может быть совершенно разным. Например, рабочее время смолы Epidian 5 с отвердителем Z-1 будет примерно 10-12 минут, в то время как эпоксидная смола Sea-Line ® будет поддерживать параметры, подходящие для нанесения, в течение примерно 45 минут. Слишком бедная или слишком богатая отвердителем смесь не повлияет на время отверждения, а только повредит структуру ламината. Второй параметр - время застывания.Время отверждения смол зависит от температуры окружающей среды, слишком низкая температура может полностью остановить процесс отверждения смолы. Производители смол указывают в TDS временные параметры отверждения при постоянной температуре, чаще всего это 20 ° C. Время отверждения можно разделить на два основных этапа: Первый этап - это время между смешиванием компонентов и достижением ими степени твердости, позволяющей их обрабатывать.В случае полиэфирных смол первый этап обычно занимает менее одного часа. Для эпоксидных смол он намного дольше. Процесс отверждения эпоксидной смолы Sea-Line ® занимает 7 часов. По истечении их срока можно приступать к обработке. Однако в случае с большинством стандартных смол, отвержденных популярным «Z-1», мы приступим к дальнейшим ремонтным работам только через 24 часа. В случае некоторых смол мы можем продлить или сократить процесс отверждения, используя соответствующие типы отвердителей, но всегда используйте тот, который соответствует рекомендациям производителя. Вторая стадия - полное отверждение - длительный процесс, что означает получение максимальных прочностных параметров данной смолы. Температура окружающей среды напрямую влияет на процесс полного отверждения. По этой причине промышленная продукция на данном этапе либо хранится на складах, либо проходит дополнительную термическую обработку. При любительском ремонте или ремонте у нас нет специальных печей, что продлевает полный процесс закалки.Полиэфирные смолы полностью затвердеют через несколько часов. В эпоксидных смолах процессы отверждения намного медленнее. Как правило, максимальный иммунитет получается примерно через семь дней. Третий параметр - температура прогибаВажным фактором, определяющим технические параметры смолы, является коэффициент HDT - температура прогиба. После превышения температуры, определяемой индексом HDT, смола, содержащаяся в ламинате, принимает пластиковую форму, в результате чего изготовленный из нее элемент необратимо повреждается и деформируется.Максимальная температура для смол Sea-Line ® составляет 72 ° C для полиэфирной смолы и 64 ° C для эпоксидной смолы, соответственно. Четвертый параметр - содержание стирола.При отверждении смолы выделяют мономер стирола, вещество, которое является опасным и вредным для здоровья. Выделение стирола с поверхности зависит от типа смолы, процесса нанесения, техники, формы элемента и температуры окружающей среды. В случае ручного ламинирования предполагается, что от 4 до 6% стирола, содержащегося в смоле, испаряется.Для смол с пониженным выделением стирола это значение будет всего от 3 до 4%. Более низкий уровень выбросов означает, что в течение одного часа ламинирования с использованием пятидесяти килограммов смолы выделяется около 1,5 кг стирола. Таким образом, использование основных мер защиты является не только требованием, но и необходимостью для поддержания здоровья. Эпоксидные смолы, не содержащие стирола (например, Sea-Line ® ), можно наносить на поверхности, которые не устойчивы к нему, например, полистирол. Пятый параметр - тиксотропия.Тиксотропия - это способность смолы не стекать с вертикальных поверхностей. Правильно подобранная смола позволяет легко фильтровать армированные стеклом или углеродом. Правильная тиксотропия также предотвратит образование трудноудаляемых пятен на ремонтируемой поверхности. Смола с меньшей вязкостью (более текучая) облегчит работу по отливке элементов, но при укреплении, например, потолка на яхте, будет неудобно. Дополнительное преимущество - цветной индикатор.Цветовой индикатор не является стандартной добавкой для полиэфирных смол. Смолы, содержащие эту добавку, изменяют цвет в процессе отверждения, сигнализируя пользователю о ходе процесса отверждения. Например, полиэфирная смола Sea-Line ® при смешивании с отвердителем становится зеленой, через 10 минут цвет становится темно-зеленым, а через 40 минут становится янтарным. Цветовой индикатор помогает спланировать темп работы. Полезно знать - наполнителиНаполнители для смол, таких какмикрошарики уменьшают конечный вес продукта за счет его прочности. Еще одна задача наполнителей - снизить риск бурной экзотермической реакции, то есть выделения большого количества тепла, связанного с процессом отверждения. Такие наполнители предназначены для предотвращения явления самовоспламенения смолы при отверждении. Однако их наиболее популярное применение - получение соответствующей тиксотропии смолы. Среди эпоксидных смол мы можем найти одно- и двухкомпонентные продукты различной вязкости и степени концентрации, они также доступны в твердом виде, и каждая из них будет иметь разные параметры и свойства.Эпоксидные смолы входят в состав шпатлевок, грунтовок, лаков, клеев, используются практически во всех отраслях промышленности. Чтобы сделать наиболее осознанный выбор между полиэфирными и эпоксидными смолами, сравним их характеристики: ПРОЧНОСТЬ КЛЕЯАдгезия эпоксидной смолы к основанию намного выше, чем у полиэфирной смолы. Эти свойства известны давно, и каждый судостроитель при ремонте деревянного судна использует материалы на основе эпоксидной смолы.Мы также будем использовать эпоксидные смолы на непористых поверхностях, таких как алюминий, стекло, резина. Устраняя повреждения, мы также получим более прочное соединение нового материала с основанием. Свойства эпоксидной смолы позволяют ремонтировать многослойный полиэфир-стекло (LPS), в то время как «заплатка» из полиэфирной смолы не остается на поверхности из эпоксидной смолы. ПРОЧНОСТЬПоверхность эпоксидной смолы более жесткая и устойчивая к изгибу по сравнению с полиэфирной смолой.Причина этого явления - более быстрое время отверждения полиэфиров и характерная для них усадка. Микротрещины во внутренней структуре ламината, неточная адгезия смолы к стеклянному заполнению (микропоры) и напряжения внутри ламината, возникающие при отверждении, ослабляют структуру ремонта, выполненного таким образом. Сам процесс отверждения полиэфирной смолы, который протекает с образованием очень высоких температур, способствует внутреннему повреждению.Эти факторы не возникают во время отверждения эпоксидной смолы. В результате каждое волокно отлично сцепляется со смолой, отсутствуют трещины и внутренние напряжения, влияющие на долговечность ремонта. УСАДКА.Стабильность размеров (усадка), которая не возникает при использовании в конструктивно нагруженном месте, например, эпоксидном ремонтном комплекте Sea-Line ® , гарантирует сохранение размеров отремонтированного или армированного элемента. Это напрямую повлияет на долговечность и механическую стойкость ремонта. ВЕСДля эпоксидных смол правильное заполнение стеклом или углеродом составляет от 40 до 60%, а для полиэфирного ламината - только примерно от 20 до 40%. В результате элемент такой же толщины из полиэфирной смолы будет почти в два раза слабее, чем такой же элемент из эпоксидной смолы. Чтобы получить аналогичные параметры прочности, используйте в два раза больше полиэфирной смолы по сравнению с эпоксидной смолой. УСТОЙЧИВОСТЬ К ВОДЕЛаминат из более дешевых полиэфирных смол не устойчив к воде, потому что, несмотря на отверждение, происходит процесс гидролиза, широко известный как осмос. Именно поэтому так важно проводить все ремонты ниже ватерлинии эпоксидными смолами, стойкими к ее эксплуатации. Решив использовать эпоксидную смолу во время ремонта, мы всегда добьемся лучших характеристик по сравнению с полиэфирными смолами.Однако выбор даже самого лучшего материала не гарантирует успеха, если мы не будем соблюдать основные правила его изготовления. ВО ВРЕМЯ ПОДГОТОВКИ И РЕМОНТА СТОИТ ПОМНИТЬ:

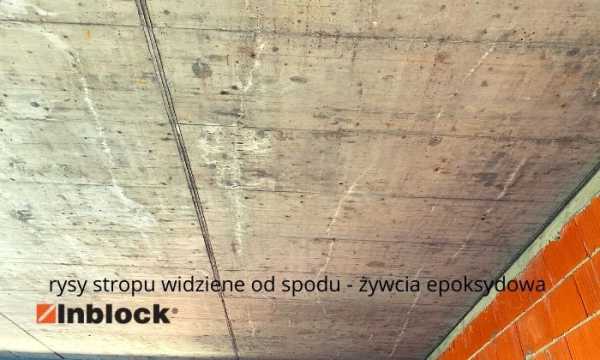

Впрыск под давлением Warszawa Inblock - Впрыск под давлением Warszawa Inblock 9000 1Опубликовано: 19 октября 2020 г. Эта статья представляет собой переведенную стенограмму 14-го эпизода моего подкаста под названием «Эпоксидная смола vs. Инъекция трещин полиуретана - как выбрать? " Поскольку мы можем ремонтировать царапины и ремонтируем в основном двумя типами смол, я хотел изучить методологию выбора между полиуретановой смолой и эпоксидной смолой.Итак, в этой статье мы сравниваем полиуретановую смолу PU с эпоксидной смолой EP. Мы рассмотрим основные сходства и ключевые различия, а также когда они используются чаще всего. В этой статье я также ссылаюсь на свой опыт работы с обоими этими материалами для ремонта. Трещины и трещины в бетоне требуют ремонта бетона. Это проблема, которую необходимо решить, т.е. герметизировать или даже залить для защиты от коррозии. Здесь важную роль играет инъекционная промышленность. Основное сходство ПУ и ЭП состоит в том, что обе смолы заполняют и герметизируют трещины и, таким образом, делают их водонепроницаемыми. Оба предотвращают коррозию бетона и арматуры. Однако эпоксидная смола имеет дополнительное свойство структурного скрепления отдельных бетонных секций и может восстанавливать прочность и структурные свойства бетона. По крайней мере, так говорят все, кого я читал технический паспорт продукта. Последний фактор часто заставляет инженеров, разрабатывающих ремонтную документацию, принимать решения о выборе эпоксидной смолы, а не полиуретана. Итак, большой вопрос в том, когда главная цель - восстановить прочность треснувшей пластины, а когда - «просто» запечатать ее? Потому что в обоих случаях пластина была повреждена. Потом выбирали разные решения, а после работы говорим, что вопрос решен. Так? Как это работает? После всего этого времени на стройке и всех разговоров с инженерами и дизайнерами, я думаю, что знаю, как они думают и принимают решения. Эта статья посвящена выяснению того, когда какую смолу использовать и как это делать правильно и в соответствии с лучшими отраслевыми практиками.

Заказываю ремонт трещин в бетоне Инвестор, проектировщик, подрядчикПомните, что по крайней мере эти три участника участвуют в любом ремонте конструкции. Инвестор, дизайнер и подрядчик. Каждый должен стремиться к одной и той же цели при каждом ремонте, и если они будут работать вместе слаженно и разумно, это принесет наибольшую пользу им самим и ремонтируемой конструкции. Следует помнить, что ремонт зависит не только от самого подрядчика.Цель ремонта указывается в ремонтной документации, подготовленной проектировщиком, особенно в части усиления конструкции. Так что имейте в виду, что подрядчик всегда должен соблюдать руководство по ремонту, и оно играет важную роль при выборе смолы. Имея это в виду, приступим к делу.

Смола полиуретановаяВ основном я использую полиуретановую смолу. Особенно если речь идет о нагнетании мокрых трещин и задержке воды. Почему? Из-за утечек, которые происходят под землей в таких сооружениях, как туннели, метро, гаражи.Когда вода подтекает, долго не ждут, решение закрыть воду принимается практически сразу. Если ваша основная цель - просто заделать трещину, лучшим выбором будет материал на основе полиуретана. См. Ниже подробности о том, почему это так.