|

|

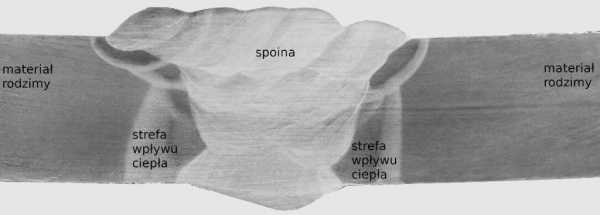

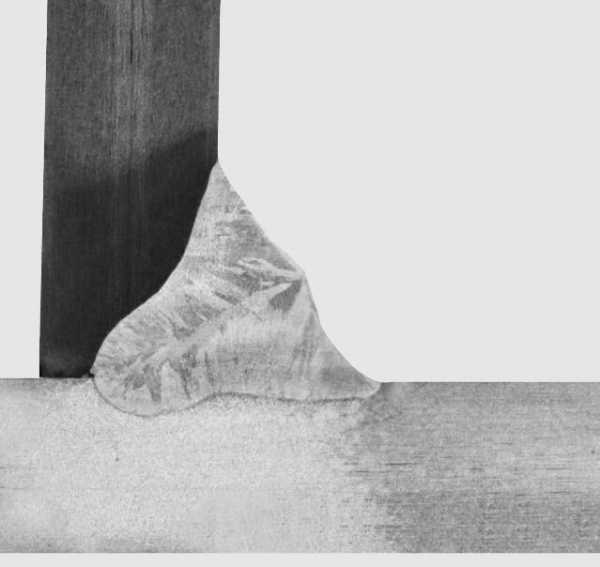

Вертикальная сваркаСварка вертикальных швов: особенности и основные правилаСамым простым и удобным положением сварки является нижнее положение. С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.1 / 1 Классификация сварных соединенийГлавный признак, по которому производится классификация сварных соединений, это их пространственное положение. При этом их делят на следующие виды: · стыковые соединения; · угловые соединения; · тавровые соединения; · нахлесточные соединения. Особенности вертикальных швовДля того, чтобы понимать, как варить вертикальный шов, необходимо ознакомиться с особенностями такой сварки. Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины. Но, при низкой температуре не произойдет расплавление и сваривание деталей. Здесь и начинаются основные особенности вертикальных швов. При ММА сварке вертикальных швов расплавление производят короткими касаниями электрода с последующим его отводом в сторону. Во время этих отводов уменьшается поступление энергии в зону сварки и происходит ускоренная кристаллизация металла. Кристаллизованный металл создает своеобразную полочку, на которую ложится следующая порция расплавленного металла. Технология сварки вертикальных швовКак мы уже выяснили ранее, для удержания расплавленного металла на вертикальной поверхности необходима ускоренная кристаллизация металла. Этого эффекта достигают путем поддерживания малой длины дуги. В идеале, длина дуги должна равняться половине диаметра электрода. Но, для такой «ювелирной» работы необходимо иметь сварщиков очень высокой квалификации. Реально можно говорить о расстоянии, равном диаметру электрода. Вертикальные швы принято варить, в основном, электродами диаметром 3 мм. Такой же будет и длина дуги. Наилучшим направлением сварки вертикального шва принято считать направление снизу-вверх. При этом застывший внизу объем металла будет поддерживать сварочную ванну. Два хорошо закрепленных листа металла прихватывают один к другому короткими прихватками, что гарантирует отсутствие их смещения в процессе сварки и частично предохраняет от деформирования. Электрод должен быть направлен вверх под углом не менее 45 градусов. При увеличении угла (ближе к перпендикулярному) между электродом и свариваемой велика вероятность прожога свариваемого металла. Для наиболее надежного процесса сварки величину сварочного тока снижают на 10 – 20% в сравнении с аналогичными условиями при сварке в нижнем положении. Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры. Сварка листов толщиной 4 и более миллиметров необходимо проводить с поперечными движениями электрода. Эта техника оказывает существенное влияние на прочность сварного соединения. Поперечные движения производятся по определенным схемам, самая распространенная - «ёлочка». Процесс плавления металла электрической дугойДля лучшего понимания процесса образования вертикального сварного шва, есть смысл рассмотреть физическую сущность и особенности плавления металлов электрической дугой, которая загорается в промежутке между электродом и свариваемым изделием при соблюдении определенных условий. При касании электродом металлической поверхности, к которой подсоединен сварочный кабель другой полярности, замыкается электрическая цепь, что является одним из условий протекания электрического тока. Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор. Когда эти условия соблюдены, мы имеем электрический ток в этой цепи. При оттягивании электрода назад мы разрываем электрическую цепь. В этот момент под действием сложных физических явлений загорается электрическая дуга. Теоретически её температура может доходить до 7000 С0, что позволяет ей расплавить любой металл. Таким образом, под воздействием электрической дуги происходит расплавление свариваемого изделия и металла электрода, которые перемешиваются в сварочной ванне, и, после остывания, становятся одним целым. Полуавтоматический режимПолуавтоматическая сварка более производительный вид в сравнении с ручной дуговой сваркой. Она производится с помощью сварочной проволоки, что подразумевает другие значения сварочных токов и меньшую вероятность стекания ванны при вертикальной сварке. Этот вид сварки не требует высокой квалификации сварщиков и позволяет делать качественные швы даже начинающим. К тому же, производительность полуавтоматической сварки в 3 – 4 раза выше, чем ручной. Шов, полученный в результате сваривания полуавтоматом, имеет лучший внешний вид и высокое качество. Это связано с воздействием защитных газов на расплавленный металл в области сварочной ванны. Здесь подразумеваются защитные газы, которые подводятся непосредственно к горелке через специальные каналы. Наличие регулировочной аппаратуры позволяет изменять количество подаваемого газа в зависимости от свариваемых металлов и режима сварки. Защитные газы, применяемые для полуавтоматической сварки разделяют на инертные и активные. В качестве активных газов применяют углекислый газ. Но, наиболее высокое качество шва можно получить только при сварке в среде смеси на основе аргона. Это связано с тем, что эти газы не реагируют с металлами, их относят к инертным. Сварка вертикальных швовСеть профессиональных контактов специалистов сварки Сварка одиночных валиков снизу вверх. Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием. Другие страницы по теме Сварка вертикальных швов:

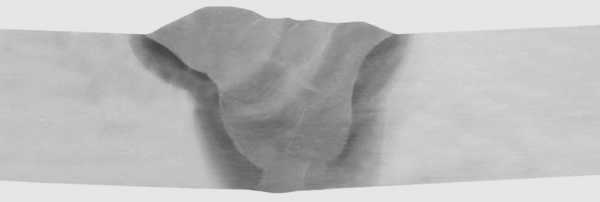

При сварке вертикальных швов рекомендуется применять два метода манипулирования - «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3). Рисунок 3. По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше - получил подрез и «выпуклый» валик. Передержал - наплыв и грубая чешуйка. Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить. Сварка корневого валика (рис. 4).

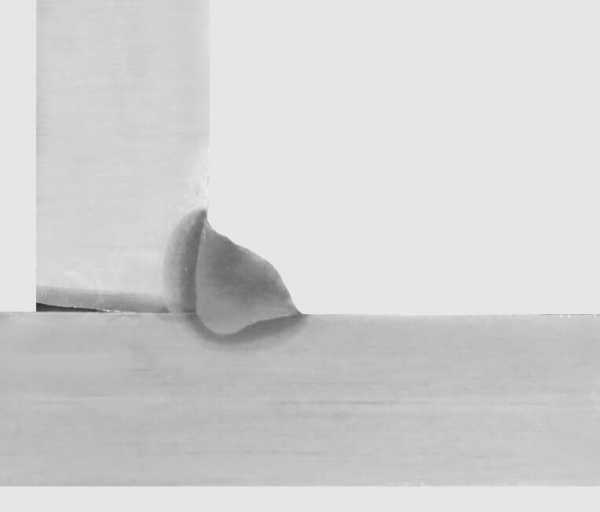

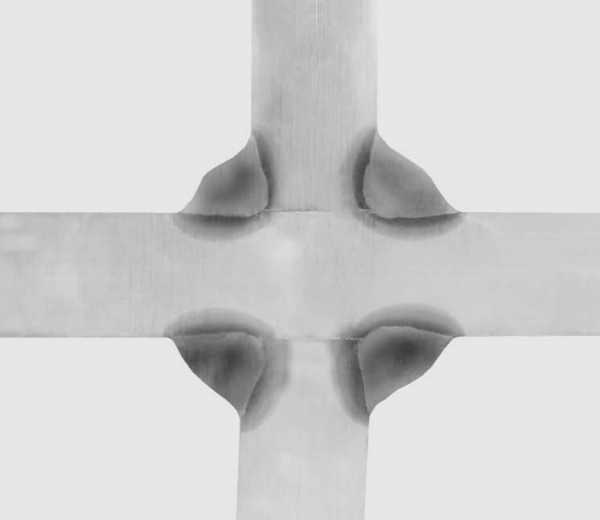

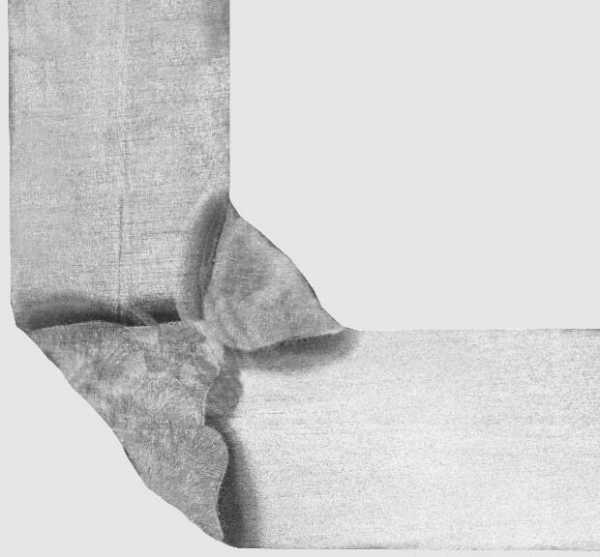

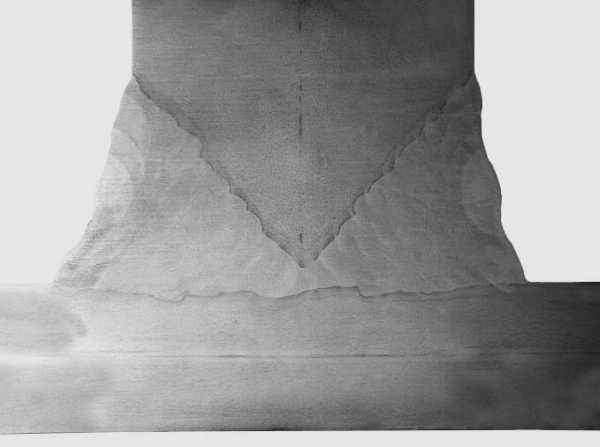

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика: 1. Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне - 90-100 А при Х-образной разделке и минимальный - 80...90 А при V-образной разделке. 2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки - 60...90 А, для X-образной разделки - 90...100 А. Рисунок 6. Сварка вертикальных швов"ёлочкой". 3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках - максимальная, переход - более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А - для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение - замена электрода и сварка тонкого металла). Рисунок 7. Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро. Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу. Рисунок 8. При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор). Второй корневой валик. Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости - механическую выборку. В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией: а) когда корневой валик легкий (малого сечения) - вариант 2 или 3 - манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку; Рисунок 9. б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва. Многослойная и многопроходная сварка вертикальных швов. При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием. Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой. Рисунок 10. Рисунок 11. Ширина лицевого слоя. Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед». Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна. Сварка вертикальных швов - Все о сваркеСуществует множество видов и типов сварки. Они делятся по различным классификациям в зависимости от используемого материала, аппарата и типа ведения проводника для создания шва. Одной из таких является сварка вертикальных швов, имеющая ряд особенностей, с которыми мы сейчас познакомимся. Содержание статьи

Особенности вертикальной сваркиВертикальная сварка имеет сложность в том, что при создании шва, расплавленный металл норовит стекать вниз, чего ни в коем случае нельзя допустить. Если это произойдет, то поверх этой капли варить уже не получится, так как там содержится шлак от электрода. Для создания качественной дорожки при ручной дуговой сварке, рекомендуется использовать короткую дугу на небольшом токе. При этом, мастер должен совершать движения снизу вверх, чтобы избежать ненужных потеков. Когда из расплавленной капли формируются вертикальные швы, нужно конец электрода убирать немного в сторону, чтобы дать материалу затвердеть и при этом не утратить искру. Принципы вертикальной сваркиДля создания идеального шва, необходимо придерживаться несколько принципов вертикальной сварки:

Условия для качественного вертикального шваНе все начинающие сварщики понимают, как варить вертикальный шов, чтобы он получился эстетичным, прочным и «правильным» с точки зрения качества. Есть несколько условий, выполняя которые получится идеальный шов практически с первого раза:

При таком подходе к работе шов производится легче и проще, чем при движении вниз. Но при этом качество шва будет немного ниже. Учитывая, что бывают детали, которые нужно сварить только методикой сверху. Для этого нужно соблюдать осторожность и плавность. Тогда металл не будет стекать и портить изделие. Если свариваемые пластинки очень тонкие, например жестяные или оцинкованные, тогда нужно сделать следующее:

Технология вертикальной сваркиТехника сварки вертикальных швов зависит от нескольких факторов:

Создавать сварочные швы можно несколькими способами:

Создание шва электродомСварка в вертикальном положении требует больше внимания и усилий, чем в горизонтальном. Это связанно с возможными потеками металла. Для начинающих сварщиков проще будет формировать сварочный шов с отрывом дуги. Таким образом, материал быстро застывает. Для удобства процесса в это время электрод можно опирать на край сварного кратера. Во время формировки дорожки движения производятся, как с отрывом дуги, так и без отрыва – зигзагом, полумесяцем, петельками или валиком – «вверх-вниз». Если же вы решили произвести сварку вертикального шва сверху вниз, то это производится очень короткой дугой. Предварительно потребуется немного тренировки, чтобы научится плавить металл, но избежать его растеканию вниз. Здесь важно правильно держать электрод – строго перпендикулярно кромкам кратера. При возбуждении дуги и создания валика его немного нужно наклонить вниз (на 45 градусов). Рекомендуемый диаметр электрода 4-5 мм при силе тока не более 170А. Как правильно варить вертикальный шов без отрыва, можно посмотреть в этом видеоуроке: Вертикальный шов полуавтоматомСварка вертикальных швов полуавтоматом может производиться по нескольким методикам:

В представленном видео можно посмотреть, как правильно сваривать детали при вертикальном положении: В заключение стоит отметить, что вертикальный шов требует особого внимания, так как есть риск стекания раскаленного металла. Во избежание этого, существует несколько технологий, позволяющих варить железо в вертикальном положении. Если придерживаться всех норм и правил, тогда получится качественный и надежный шов без «налипания» слоев металла и шлака. Варить такие дорожки можно несколькими методиками – полуавтоматической и ручной сваркой. Каждый из способов имеет и преимущества и недостатки при создании шва, но выбирая среди всех существующих видов, эти самые лучшие и простые, особенно для начинающих мастеров.

как правильно варить электродуговой сваркой снизу вверх? Сварочный шов дуговой ручной сваркой и другими способами С появлением электросварки стало возможным соединение любых металлов. Этот процесс объединяет металлические структуры за счет нагрева и расплавления электрической дугой. Электросварка широко применяется в различных сферах. Однако данная технология требует некоторых знаний, умений и навыков. В зависимости от видов металлов и вариантов соединений есть разные способы сварки, типы электродов, скорость их движения, амплитуда. ОсобенностиСварка вертикальных швов имеет достаточно много особенностей. Так, при воздействии тепла на сплав, происходит образование металлических капель, которые постоянно стремятся укатиться вниз. Данный процесс является вполне естественным, но при этом создает немало трудностей. Например, эти капли не дают качественно воздействовать на зону, которая обрабатывается. Специалисты считают, что для вертикальных швов лучше подходит дуга меньшей длины. Это способствует тому, что силы поверхностного натяжения делают переход электрода в шов более простым. Чтобы капля затвердела непосредственно при сварке, надо стержень убирать немного в сторону. Как только тепло уходит, металл очень быстро застывает. При этом важно учесть, что верхняя зона ускоряет процесс плавки металла. Также более быструю кристаллизацию можно наблюдать на месте стыков и различных соединений. Среди важных параметров следует отметить силу тока. Как правило, выбирают ее более низкое значение, чем обычно.

На срок службы сваренных конструкций из металла влияние оказывает качество и надежность соединения. В любой конструкции шов может превратиться в одно из наиболее уязвимых мест. Именно по шву смотрят, насколько качественно выполнена сварка. Для мастера с малым опытом вертикальная сварка является весьма сложной технологией. Однако ей стоит научиться, так как она используется достаточно часто. Важно при данном методе соединения металлических конструкций соблюдать ряд правил, иначе можно получить некачественный результат. При вертикальных швах желательно использовать короткую электрическую дугу. В противном случае шов может стечь из-за расплавления. Когда происходит непосредственно поджог, необходимо постараться рабочую часть располагать перпендикулярно по отношению к поверхностям, которые обрабатываются. Это позволяет сделать соединение высокого качества. Лучше всего в процессе постараться электрод держать с легким наклоном вниз. Именно выдержка острого угла дает возможность задерживать раскаленный металл, чтобы он не стекал вниз. Следует уточнить, что не всегда получается предотвратить стекание металлических капель. Однако можно сделать силу тока выше и быстрее перемещаться по обрабатываемой поверхности.

СпособыМетодов сварки есть немало, но перед тем как приступить к практике, желательно ознакомиться с наиболее часто используемыми. ЭлектрошлаковыйЭлектрошлаковый способ позволяет соединить детали почти с любой толщиной. При этом их можно сварить всего за один проход. Стоит отметить, что данная особенность есть только у этого способа сварки. Лучше всего он подходит для швов в вертикальной плоскости. Один проход позволяет сэкономить не только на энергии, но еще и на расходниках. Одновременно с этим происходит увеличение производительности. В итоге получаются высококачественные швы. При данном способе между кромками на стыках и пластинами из меди присутствует ванна с жидким шлаком. После того как электрод погружается в нее, проходит ток и происходит нагревание до температуры плавления кромки рабочей области и стержня электрода. В ходе расплава образуется сварочная ванна. Именно после ее остывания металл начинает кристаллизоваться, и получается качественный шов. По мере того как соединение остывает, стержень и пластины постепенно поднимаются. Таким образом, достаточно одного прохода, чтобы добротно соединить детали любой толщины. Причем жидкий шлак является легким компонентом, который постоянно находится сверху. В итоге он защищает шов от взаимодействия с кислородом. По окончании процесса сварки шлак после остывания удаляют, легонько ударяя молотком. ЭлектродуговойЭлектродуговой способ требует тщательной предварительной подготовки соединяемых деталей. Причем она может отличаться в зависимости от толщины обрабатываемых областей и типа шва. Соединяемые детали важно закрепить с использованием специальных крепежей или подручных средств. Чтобы избежать температурных искажений, детали желательно приваривать через определенные промежутки при помощи поперечных швов или прихваток. Такая техника позволяет добиться надежного соединения. Сваривание вертикальных швов с использованием дуговой электросварки происходит с перемещением расплавленных металлических капель по направлению вниз. Сплав электрода переходит в сварочную канавку посредством капельного пути. Для плавного перетекания лучше всего применять укороченную дугу.

Для получения вертикального соединения хорошего качества применяют следующие способы.

ПолуавтоматПолуавтомат (инверторный аппарат) позволяет сделать шов в вертикальной плоскости более качественным, чем обычный сварочный. Это обусловлено тем, что сварочная дуга получается более стабильной. Существует несколько проверенных технологий сварки. Их выбирают в зависимости от толщины соединяемых металлов, зазора между деталями, формами кромок.

ТехнологияПрежде чем правильно варить вертикальный шов, следует подготовить изделие. Для этого его нужно очистить от каких-либо загрязнений, а затем зашкурить. Важно, чтобы на металле не остались остатки масла, краски или следы ржавчины. Когда подготовка окончена, можно переходить к следующему этапу выбору способа сварки. Лучше всего для вертикального шва выбрать инверторный сварочный аппарат и способ прохода снизу-вверх или наоборот – сверху-вниз. При этом концом электрода следует придерживаться определенных направлений, исходя из ширины будущего шва. Если он будет широким, то направление должно быть в виде полукруга, круга, капли или петель. Причем двигать электродом надо слева направо, а швы накладывать друг на друга. Для узкого шва желательно делать небольшие отрезки по направлению вверх. Начало каждого следующего отрезка должно начинаться из середины предыдущего. При наиболее больших зазорах лучше всего использовать технику лестницы, а для самых маленьких треугольника или «елочки». Нажимать электродом на соединяемые поверхности надо с определенной продолжительностью. Сварщики с большим опытом работы советуют с каждым нажатием стержня говорить про себя число «22». Именно это время идеально подходит для соприкосновения электрода с металлическим листом.

Чтобы качественно сварить изделие, надо верно подобрать значение ампер. При слабой силе шов получается неэстетичным, а при слишком сильной можно прожечь металл. Рекомендуется на каждый миллиметр электрода устанавливать мощность в 30 А. Еще один важный момент – это удержание электрода относительно обрабатываемой плоскости под углом 45-90 градусов. Сварка вертикального шва будет выглядеть следующим образом.

В следующем видео вас ждет информация об угле наклона электрода при сварке вертикального шва. Как быстро научиться варить вертикальные швы с отрывом Как научиться варить вертикальный шов с отрывом Как научиться варить вертикальный шов с отрывомВарить вертикальные швы сложней всего, ведь расплавленный металл из-за силы тяготения стекает вниз, образуя большие наплывы. Отсюда возникает много нюансов, связанных с ведением электрода, выдерживанием определённой дуги, и многое другое. Также важно понимать, какой ток на сварочном аппарате должен быть выставлен. Вертикальные швы варят меньшим током, чем при сварке в нижнем положении. Однако если растекание металла остановить нельзя, то величину сварочного тока поднимают. Как научиться варить вертикальные швы с отрывом? Что нужно знать, и какие нюансы необходимо учитывать? Обо всем этом вы и сможете узнать из статьи сайта mmasvarka.ru Принципы сварки вертикальных швовДва основных принципа, которых следует придерживаться, заключаются в короткой дуге и пониженном сварочном токе. Варить вертикальные швы нужно током на 10% меньше, чем при сварке в нижнем положении. Обязательно следует выдерживать короткую сварочную дугу. Это поспособствует спокойной и устойчивой работе. Вертикальные швы варят снизу вверх. Постепенно расплавляя металл и заполняя кратер сварочной ванны, наплавленным металлом. Варить, таким образом, проще всего, поскольку металл, который расположен внизу, как бы играет роль подставки, не давая дальше стекать расплавленному металлу.

В самом начале, когда электрод только поджигается, его расположение должно быть перпендикулярным поверхности металла. Уже при самой непосредственной сварке электрод наклоняется вниз. Его угол по отношению к свариваемому металлу должен быть 40-45 градусов. Как научиться варить вертикальный шов с отрывомВарить вертикальные швы проще всего с отрывом, то есть, с остановкой. Таким образом, металл будет успевать остывать, что замедлит его стекание вниз. Научившись варить один раз с отрывом, дальше все будет происходить уже на автоматизме.

Движения электродом при сварке вертикальных швов лучше всего осуществлять круговые. Как это выглядит на деле:

Варить вертикальные швы, таким образом, проще всего. Металл не будет стекать вниз, и разбрызгиваться, а сварное соединение получится с хорошим проваром, очень надежное и долговечное.

При таком подходе сварной шов образуется «мелкочешуйчатым» и очень красивым. В дальнейшем его не придётся подтачивать болгаркой или как-то обрабатывать по-другому. Подведя итоги можно сказать о том, что вертикальные швы практически невозможно варить без отрыва. Также их сложно варить электродами с основным покрытием, лучше всего для этих целей подходят рутиловые электроды. Предпочтительные марки электродов для сварки вертикальных швов, это МР-3 и ОЗС-12. Поделиться в соцсетях вертикальная сварка - это... Что такое вертикальная сварка?

Большой англо-русский и русско-английский словарь. 2001.

Смотреть что такое "вертикальная сварка" в других словарях:

Ручная сварка вертикальных швовСварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва. Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ. Фиг.52.Сварка угловых швов в "лодочку" Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара. Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла. Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних. Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом "снизу вверх"; "сверху вниз" При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва. При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте. При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов. Основы сварки MMA - 111, SMAW и MMAСамым старым методом сварки, используемым в настоящее время, является сварка ММА. Его особенно ценят за универсальность и возможность работать во всех положениях. Кроме того, сварочные аппараты ММА довольно просты в использовании, что делает их подходящими для использования не очень продвинутыми людьми. Сегодня мы подробно опишем эту методику и подскажем, какие электроды использовать в зависимости от ваших потребностей. Сварка ММА(синонимы: метод 111, SMAW и ММА) получила распространение в самом начале 20 века.В то время использовались плавкие электроды, состоящие из стальной проволоки, покрытой смесью глины и кальция или карбонатов и силикатов. Несмотря на то, что это самая старая техника, используемая сегодня, она по-прежнему имеет множество поклонников. Причины – универсальность, дешевизна приобретения сварочного оборудования и относительная простота – для сварки методом 111 не требуется большого опыта. Как сварить электродом?Чтобы начать сварку покрытым электродом, прикоснитесь его концом к материалу (т.н.контакт). Электрод начнет плавиться, а капли металла образуют сварочную ванну, которая при остывании превращается в сварной шов. При работе с этим типом электрода дугу следует удерживать постоянной длины, перемещая конец электрода вдоль обозначенной оси сварки. Нет необходимости использовать дополнительные источники газа, потому что запаздывание создает газ, защищающий расплавленный металл, а затем образует на его поверхности шлак, также обладающий защитным действием. Его следует удалить после окончания работы, постукивая молотком.Сварка ММА заканчивается, когда она удаляется из материала — тогда дуга гаснет. Электроды в процессе эксплуатации изнашиваются, поэтому их следует последовательно заменять новыми. Методы электродной сваркиСварка ММАклассифицируется в зависимости от положения сварки. Они дополнительно обозначены буквами. Различаем следующие:

Также предусмотрены позиции для соединения труб под углом 45°.Если шов идет снизу вверх, он будет маркироваться кодом H-L045, а если сверху вниз — J-L045. Соблюдение технических норм, а также символов для обозначения сварных швов при выполнении пусконаладочных работ очень важно, так как, с одной стороны, это облегчит выполнение сварки, а с другой, приведет к сохранению высокого качества сварки. конечный продукт. Стоит отметить, что самое простое положение сварки — низкое. Если у нас нет большого опыта, то, по возможности, мы должны в основном использовать эту позицию. Параметры/метод сварки MMA 111 9000 9При сварке покрытыми электродами важно знать, каких параметров придерживаться в процессе работы. Различаем следующие:

При выборе сварочного аппарата для работы обратите внимание на силу тока, которую имеет данная модель (имеется в виду максимальный сварочный ток).Коэффициент мощности будет определять тип электродов, оптимальных для сварки, и толщину обрабатываемого материала. Рабочий цикл также важен, он скажет нам, как долго мы можем сваривать без перерыва. В свою очередь, дополнительные функции значительно облегчат нам работу. Мы находим их в сварочных аппаратах инверторного типа, и они включают:

Преимущества и недостатки сварки электродомКак упоминалось ранее, сварка ММА является очень универсальным методом. Может использоваться для соединения различных марок стали (легированной, нелегированной), чугуна, никеля, меди и их сплавов.Среди других преимуществ:

Самым большим недостатком сварки покрытым электродом является требуемое время.Работу приходится часто останавливать для установки нового электрода, а накопившийся шлак удалять специальным молотком. Производительность тоже не очень высокая (менее 5 кг наплавленного металла в час). Другими недостатками этого метода являются:

По этой причине сварочные аппараты ММА в основном используются для мелких ремонтно-строительных работ.При выполнении более сложных задач используются методы соединения металлов TIG (может быть роботизированным) и MIG/MAG (даже сварка вручную очень быстро). Структура электрода с покрытиемТипичный электрод MMA состоит из металлического сердечника, окруженного оболочкой из минералов, органических компонентов, металлов и ферросплавов. В процессе сварки покрытие плавится, выделяя защитные газы, предохраняющие расплавленный металл от неблагоприятного воздействия воздуха.Крышка также облегчает зажигание дуги и стабилизирует ее. Это также создает защитный шлак. Обычно толщина покрытия составляет примерно 60% сердцевины. Типы сварочных электродовСуществует 4 основных типа электродов, отличающихся используемым покрытием:

Вы также можете найти рутил-целлюлозные (RC), рутил-основные (RB), рутил-грубые (RR) и рутил-кислотные (RA) электроды.Они сочетают в себе черты различных типов первичных электродов. Из-за своей гигроскопичности электроды необходимо хранить в сухом месте при комнатной температуре. Щелочной тип, поглощающий воду даже из воздуха, лучше всего дополнительно поместить в специальный термос с рекомендованной производителем температурой. Их нельзя вынимать из оригинальной упаковки или хранить в штабелях. Какой электрод выбрать?Перед началом сварочных работ следует проанализировать объем предстоящих работ.Положения сварки, а также вид тока и его полярность (+/-) в этом случае определяют выбор соответствующего электрода.

Стоит отметить, что производитель должен размещать информацию о рабочих параметрах (включая сварочный ток) на упаковке электродов. Выбор электрода по толщине листаВыбор электрода с покрытием также строго зависит от толщины свариваемых деталей и сварного шва. При работе было принято подбирать электроды по их диаметру следующим образом:

Использование соответствующего электрода обеспечивает правильную глубину проплавления и правильную форму сварного шва.Это особенно важно для неопытных людей. Каким электродом сваривать вертикально?Вертикальная сварка сверху вниз, известная сварщикам как капельная сварка, является довольно сложной техникой. Помимо больших навыков, это также требует использования соответствующих электродов. В этом случае используется только тип целлюлозы. Сварка по ходу используется, например, при соединении элементов трубопровода, а также более мелких объектов с закругленными краями. Если мы не обучены, материал достаточно толстый (более 6 мм) и угловой шов должен выдерживать большие нагрузки, всегда свариваем вертикально снизу вверх.Для этого подходят целлюлозные, рутиловые и основные электроды. Сварка кислотными электродами может применяться ограниченно. Какие электроды для сварки стали?Все типы покрытых электродов используются для сварки стальных деталей. Правильный выбор будет зависеть главным образом от положения, в котором мы собираемся работать, а также от условий окружающей среды. Все имеющиеся на рынке металлы также подходят для работы со сталью. Только соединение элементов из нержавеющей стали может быть проблематичным.В их случае рутиловые электроды являются наиболее эффективными. Какой электрод для алюминия?К сожалению, электроды с покрытием не подходят для сварки алюминия. Всегда используйте метод TIG или MIG с защитным газом (например, аргоном). Стоит отметить, что алюминиевый лист достаточно сложно сваривается и требует большого опыта. В основном это связано с тем, что алюминий плавится при низкой для металла температуре, уже при 660,3°С. Если у нас нет опыта, сварка с помощью устройства TIG должна быть проще. Какие электроды для трансформаторного сварочного аппарата?Существуют различные типы сварочных аппаратов. Стержневые электроды всегда следует использовать с трансформаторным сварочным аппаратом. Для работы можно использовать все виды электродов, кроме основных. Следует учитывать, что трансформаторные сварочные аппараты отличаются низкой стабильностью дуги, неточным управлением и достаточно большим весом. С другой стороны, они относительно дешевы, просты в использовании и достаточно надежны. Какие электроды для бытовой сварки?Многие используют сварочные аппараты время от времени для мелкого домашнего ремонта, самостоятельных или строительных работ. Их используют, например, для строительства ворот, реконструкции балконов или установки металлических пролетов ограждений. Также механики-любители могут, например, самостоятельно сварить глушитель или другие элементы шасси автомобиля. Такие люди обычно не имеют большого опыта, им важна простота сварки и эстетичный вид шва.Поэтому идеальной для них будет сварка рутиловым электродом, который может работать практически в любом положении и срабатывает даже в случае соединения очень тонких элементов. Его также можно использовать для создания самых разных типов соединений. Кроме того, он может успешно применяться как в трансформаторных сварочных аппаратах, так и в современных аппаратах ММА на основе IGBT-инверторов. . Проектирование и проектирование конструкций - Сварка высокопрочных сталей; часть IIСтраница 1 из 4 Рышард Карч, Славомир Квечень, Мариан Годняк, Рышард Ястшембски Технологические указания и последовательность сварки

Рис. 1 Рама крана (высокопрочная сталь) на сварочном посту Для мелкозернистых сталей вертикальная сварка сверху вниз не допускается. При выполнении всех сварных швов ½ V и стыковых швов по возможности должна быть сделана опора (a мин = 0,3 x с, макс.5 мм, мин. 3 мм). При этом переплавка если не рифленая, то должна сплавиться со стойкой. При выполнении конструкции необходимо: Чтобы поддерживать низкие напряжения и деформации, следует выбрать правильную последовательность сварки и, по возможности, задокументировать в плане сварки.Как правило, все корневые швы должны быть сварены до укладки присадочных слоев при приварке круглой шпильки. В случае закрытых кольцевых швов (кольцевых швов) корневые швы и первые присадочные слои не должны быть проварены по всей окружности из-за высоких усадочных напряжений и связанного с этим риска образования трещин. Сварка должна быть разделена как минимум на две половины и сварена по принципу сдвинутых слоев присадки.При использовании металлического листа в нижней части сначала сварите максимум три стороны, а четвертую сторону сварите после охлаждения или достижения температуры предварительного нагрева. .Электроды сварочные RC Ø 2,5 мм 2,5 кг MONOLITH Z.P.U.H Sklep OlszarУСЛОВИЯ ПРИМЕНЕНИЯ • Коэффициент наплавки 8,5 - 9,5 г/А.ч. Расход электродов на 1 кг наплавленного металла 1,75 кг. СПЕЦСВОЙСТВА • Электроды марки Monolith RC отличаются от аналогичной продукции других производителей уменьшенным размером выделений и интенсивностью образования сварочного аэрозоля и марганца при сварке металла.Все это достигнуто подбором качественного сырья и высоким уровнем контроля технологических процессов при производстве электродов. ОТЖИГ ПЕРЕД СВАРКОЙ При нормальных условиях хранения не требуют отжига перед сваркой. В случае намокания необходим отжиг: 110±10°С в течение 25-30 минут. ХИМИЧЕСКИЙ СОСТАВ ОБЛИЦОВАННОГО МЕТАЛЛА%

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА

Сварку производить постоянным током любой полярности (рекомендуется перепутать «+» на электроде) или переменным током от трансформатора с напряжением холостого хода не менее 50 В. РЕЖИМ СВАРКИ . Сварочные позиции - что это такое и как ими пользоваться?Для работы со сварочным аппаратом не нужно проходить какие-либо специализированные курсы по сварке. Многие энтузиасты-самоучки, приобретающие для своих мастерских электродные сварочные аппараты , все навыки приобретают сами. Метод проб и ошибок, известный годами, и здесь может принести отличные результаты. Однако наряду с развитием навыков стоит стремиться к более изощренным методам соединения металлических элементов, а также к более сложным машинам.С аппаратов ММА многие переходят на сварочные аппараты , полуавтоматы и, наконец, получают инструменты, позволяющие работать в режиме TIG. Растущий опыт и знания позволяют также сваривать многие материалы, с которыми еще не знаком начинающий сварщик, — не только различные стальные сплавы, но и чугун, алюминий или медь. Важным навыком является, помимо прочего, практическое использование различных положений сварки. Некоторые из них можно использовать только в определенных ситуациях.Что стоит знать о них? Наиболее важные типы сварочного оборудованияПеред сваркой необходимо выбрать соответствующие инструменты. Самым важным будет подобрать сварочный аппарат, работающий на предполагаемых режимах сварки. Самый простой способ – это сварка ММА, т.е. с применением покрытых электродов. Во время этого процесса сердцевина электрода плавится, а окружающая оболочка превращается в газовую защиту для свариваемого материала. Это очень универсальный метод, но он не позволяет проводить слишком точную работу.Кроме того, с ним образуется много шлака, который необходимо регулярно удалять. Наиболее эффективным методом сварки является MIG/MAG, особенно когда сварочный аппарат является так называемым полуавтоматическим аппаратом. В этом случае защитные газы подаются из специального баллона, а сварочная проволока служит плавящимся электродом. В отличие от ММА этим методом можно сваривать без ограничений во всех положениях, получая сварные швы хорошего качества. Однако многое зависит от мастерства сварщика, и во время работы происходит много разбрызгивания. Нет таких проблем при сварке TIG, где также не будет необходимости удалять шлак. Эта техника считается самой точной, поскольку позволяет соединять даже очень тонкие элементы. В нем используются неплавящиеся электроды на основе вольфрама, а газ подается из баллона. Недостатком является то, что метод сварки несколько сложнее в освоении, а эффективность работы низкая. Однако таким способом можно соединять многие виды металлов — их диапазон определяется электродом, используемым для сварки. Источник: https://sklep.powermat.pl/pl/spawarka-inwertorowa-330a-igbt-pm-mma-330sp.html Положения сварки - что это такое и на что они влияют?Не все сварочные аппараты можно использовать одинаково. Например, только устройства ММА не смогут работать с некоторыми металлами или их сплавами. Различия также являются результатом описанного выше темпа работы или приспособления к сварке мелких тонких элементов. Однако положение сварщика также влияет на эффективность работы.Однако это зависит не от индивидуальных предрасположенностей сварщика, а от используемого им оборудования и от состояния свариваемого материала. В случае аппаратов для дуговой сварки под положением сварки понимается угол, под которым электрод помещается к свариваемому материалу, а затем выполняется сварка. Таким образом, положение сварки зависит от положения электрода по отношению к плоскости заготовки. Тип электрода также может быть связан с возможными положениями сварки.Например, это относится к стержневым электродам — некоторые типы можно использовать только в определенном положении. Свариваемый материал также может быть ограничением: это имеет место, например, при сварке меди ММА. Этот металл становится очень текучим под воздействием сварки, поэтому можно использовать только два положения сварки. Вы ищете советы по ремонту, ремонту автомобилей или экономии? Тогда вам обязательно стоит заглянуть на портал gorlice.info.pl ! Основные положения сварки и их использованиеСварочные позиции — это не только вопрос удобства и производительности, но и безопасности. Как и многие другие вопросы, связанные со сваркой, они регулируются соответствующими стандартами. Поэтому каждый квалифицированный сварщик должен хорошо их знать. Разрешения на сварку отдельными методами указаны в сертификатах сварщиков профессиональных сварщиков. В случае позиций сварки ключевым документом является документ, известный как PN EN ISO 6947. Именно здесь представлены все наиболее важные варианты. Таким образом, выделяют основное положение и выделяют ряд так называемых вынужденных положений, связанных с обстоятельствами, в которых образуются сварные швы. Источник: https://sklep.powermat.pl/pl/drut-spawalniczy-rdzeniowy-samooslonowy-0-8mm-1kg-flux-0-8-1kg.html ПодпозицияИменно нисходящее положение считается наиболее удобным для всех сварных швов.Это касается как аппаратов для сварки MMA, полуавтоматов MIG/MAG, так и точных аппаратов TIG. Нижняя позиция, обозначенная символом РА, заключается в наложении электрода сверху, желательно перпендикулярно поверхности сварного шва. Его укладка здесь имеет ключевое значение — это положение можно использовать на плоских поверхностях, параллельных земле. Таким образом, весь процесс проходит наиболее эффективно, а также это естественное положение тела сварщика. Мы также говорим о плоском положении, когда электрод должен быть немного наклонен от вертикали.Все остальные элементы мы называем принудительными. Боковой входЭто первая запись в каталоге принудительной записи. Многим сварщикам он кажется самым удобным и простым в выполнении. В этом случае установите электрод под углом, близким к 45 градусам. Его часто применяют, когда необходимо сварить две поверхности перпендикулярно друг другу, когда одна из них укладывается плашмя на землю. Боковое положение обозначено буквами ПБ. Положение у стеныСварка в этом положении происходит на плоскостях, перпендикулярных земле. Обычно свариваемый материал находится на стене, отсюда и название элемента, отмеченного символом ПК. Сварочный электрод направляется здесь по горизонтальной линии. Карниз арт.Для многих людей сварка материалов в этом положении немного сложнее. В данном случае мы имеем дело с поверхностями, доступ к которым у нас есть только снизу.Положение карниза, обозначенное буквами PD, можно рассматривать просто как противоположное боковому положению. В этом случае мы также добавляем электрод под углом 45 градусов, но сами находимся под свариваемой поверхностью. Потолочное положениеНазвание потолочной позиции тоже не случайно. Если у нас есть что приварить к потолку или перекрытию, то придется это использовать. Предполагается, что свариваемая поверхность находится над головой, часто параллельно земле.Поэтому работать сварочным аппаратом придется снизу, установив его под углом, близким к 90 градусам. Потолочное положение известно под аббревиатурой PE. Вертикальные позицииИногда необходимо проследить сварной шов по вертикали. Тогда пригодятся положения, доставляющие наибольшие хлопоты для некоторых типов сварочных аппаратов и электродов. Свариваемые поверхности в этом случае перпендикулярны основанию, но сваривать их нужно по вертикальной линии. Соответственно различаем два положения: сверху вниз — PG — и снизу вверх — PF.Их названия, очевидно, связаны с направлением сварки. В случае положения сверху вниз будьте осторожны с покрытыми щелочными электродами: работать с ними в этом режиме невозможно. С другой стороны, для этого идеально подходят целлюлозные электроды. В следующей статье вы узнаете, как соединить медные детали: лучшие способы сварки меди. На каких устройствах делать ставки? Автор: Маркировка сварных швов - TenslabНачнем с термина сварное соединение, которое представляет собой неразрывное соединение материалов. Сварное соединение создается путем сплавления двух материалов вместе, обычно с помощью металла сварного шва, который соединяет эти материалы. Теперь сосредоточимся на типичном сварном соединении двух элементов. Соединение состоит из исходных материалов (обычно двух), двух околошовных зон и металла шва.  Рисунок 1. Конструкция соединителя Рисунок 1. Конструкция соединителя Наибольшие изменения происходят в зоне термического влияния (ЗТВ).Это область основного материала, где происходят изменения физических и химических свойств, а также прочностных свойств в результате приложенного тепла сварки. Наплавленный металл, т. е. сварной шов, может быть получен путем выполнения одного прохода (однопроходных швов), например, для соединения тонких стальных изделий. Сделайте несколько или около того стежков при соединении толстых материалов (многопроходная сварка). Также имеется линия сплавления, соединяющая границу сварного шва и границу ЗТВ. Мы различаем несколько типов соединений и несколько типов сварных швов:

Рис. 2. Стыковое соединение, сварка встык Рис. 2. Стыковое соединение, сварка встык  Рис. 3. Стыковое соединение, угловой шов Рис. 3. Стыковое соединение, угловой шов  Рис. 4. Поперечный шов, угловой шов Рис. 4. Поперечный шов, угловой шов  Рис. 5. Угловое соединение, стыковой шов с неполным проплавлением и угловой шов Рис. 5. Угловое соединение, стыковой шов с неполным проплавлением и угловой шов  Рис. 6. Тавровое соединение, сварка встык с неполным проплавлением Рис. 6. Тавровое соединение, сварка встык с неполным проплавлением  Рис. 7. Тавровое соединение, сварка встык Рис. 7. Тавровое соединение, сварка встык Общие сокращения для сварных швов: BW - сварка встык Как я уже писал ранее, мы имеем дело с однопроходной или многопроходной сваркой. Здесь тоже есть соответствующие символы сварки и другие:

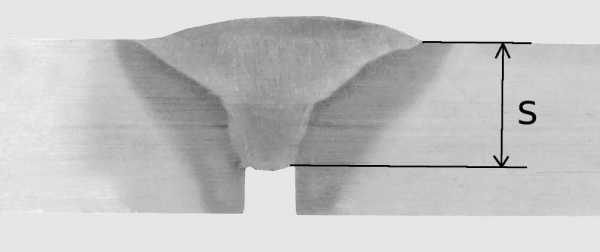

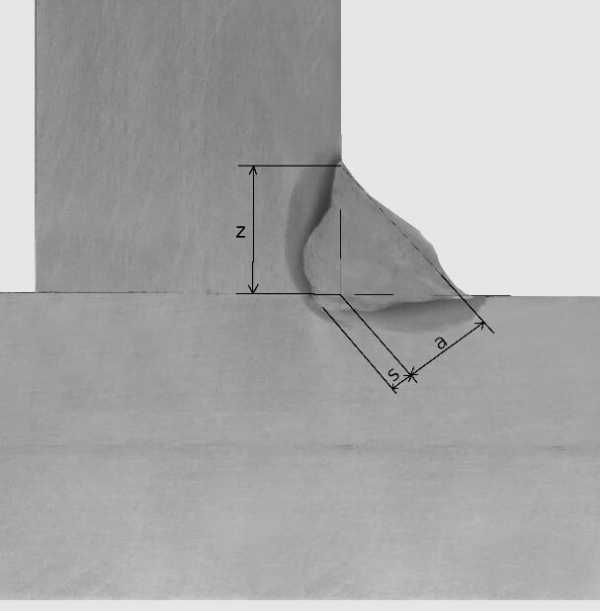

мы различаем лицевую сторону сварного шва и гребень сварного шва.Однако в угловых швах или стыковых швах с неполным проплавлением только лицевая поверхность шва. Соединяемыми материалами могут быть листы, трубы, профили, прутки и другие металлургические изделия. Перед выполнением сварного соединения, в зависимости от способа сварки, необходимо выполнить правильную снятие фаски с соединяемых элементов и выбрать правильный шаг соединяемых стальных изделий. Также можно выделить одностороннее и двустороннее сварное соединение, оно может быть на плавкой или постоянной шайбе.И непосредственно перед началом сварного соединения стыки обмеряются, т.е. на чертеже показано, как выполнить правильную фаску, даны размеры зазора между соединяемыми материалами, угол фаски, пороговая высота, глубина фаски. Стандарт PN-EN ISO 2553 дает условные обозначения сварных швов на технических чертежах. Там объясняется геометрия соединений, а также символы сварных швов. Основные фаски на "V", "1/2 V", "Y", "1/2 Y", "U", "1/2 U", "X", "K".Также имеется символ «кромки без фаски», символ «угловой шов» и символ «сварной шов внахлестку». На технических чертежах также отмечается, что, например, сварные швы прерываются. Существуют также дополнительные обозначения сварных швов, например, что поверхность сварного шва должна быть плоской, вогнутой или выпуклой. Рис. 8. Базовый символ и правила его размещения на чертежеОбозначение сварного шва может быть размещено на сплошной опорной линии (для сварного шва - стрелки боковых граней).Оставайтесь на пунктирной контрольной линии (для грани, противоположной стрелке). Важным аспектом в сварных соединениях являются такие параметры, как глубина провара «s», толщина углового шва «а» — это высота равнобедренного треугольника, вписанного в поперечное сечение сварного шва. А также длину «по» стороне треугольника и длину «l» сварного шва.  Рисунок 9. Маркировка глубины провара Рисунок 9. Маркировка глубины провара  Рисунок 10. Обозначение толщины углового шва, длины стороны и глубины проплавления Картинка № 11.Пример маркировки углового шва толщиной 5 мм и длиной 300 мм Рисунок 10. Обозначение толщины углового шва, длины стороны и глубины проплавления Картинка № 11.Пример маркировки углового шва толщиной 5 мм и длиной 300 мм Также хотелось бы коснуться аспекта выполнения сварных соединений в различных положениях. Использование данных о местоположении обусловлено такими факторами, как размер, форма и положение данной структуры. Основные позиции сварки:

Для сварных соединений труб имеются следующие записи:

с видами соединений и сварных швов, их маркировкой, размерами, основной геометрией сварных швов. Петр ГружевскиМагистр наук в области механики и машиностроения. Выпускник Гданьского политехнического университета в Гданьске. Руководитель Лаборатории выносливости Tenslab, филиал в Гданьске. .Типы электродов и их применениеЭлектросварка Сварка — это процесс, который позволяет соединять материалы путем их плавления и последующего затвердевания. Сварка — это метод, используемый в основном для соединения металлов, хотя он также используется для соединения пластмасс. Одним из видов сварки является электросварка покрытыми электродами. Какие они бывают, какие виды можно выделить и когда их следует использовать? Сварочные электроды – что это такое Сварка ММА – это деятельность, выполняемая с использованием сварочного аппарата.Электроды, необходимые для этой цели, используются для создания постоянной связи, соединяющей отдельные элементы. Эти элементы выполнены из металлических стержней и покрыты различными типами футеровки, которые влияют на последующий состав получаемых соединений. Электроды также различаются по диаметру и длине, а также по своему назначению.

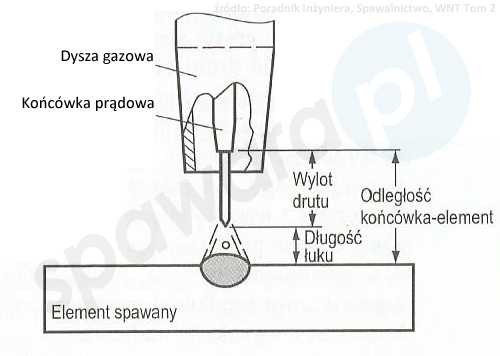

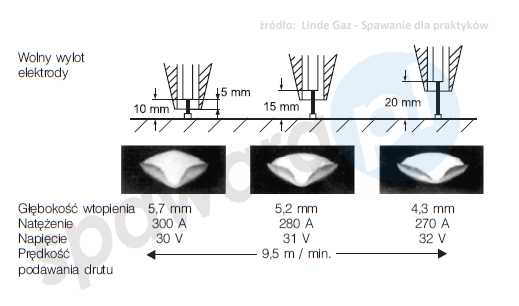

Типы электродов Сварочные электроды включают компоненты с различными свойствами и областями применения. Какие их виды можно выделить? - Рутиловые электроды - это самые популярные электроды универсального применения. Они просты в использовании и эффективны, обеспечивают ровный шов, легко удаляют шлак и работают в большинстве положений.Они особенно хороши для сварки тонких элементов и создания коротких соединений. Они подходят для сварки постоянным током - с отрицательной полярностью на электроде - и переменным током. К их преимуществам можно отнести то, что при правильном хранении их не нужно сушить перед использованием, они легко плавятся и не дают брызг. Однако, поскольку их сварные швы содержат много водорода, они более склонны к растрескиванию. - Основные электроды - это обычно электроды с пониженным содержанием водорода, благодаря чему сварные швы, выполненные с их помощью, становятся менее хрупкими и более устойчивыми к повреждениям, напр.растрескивание. Однако сохранить небольшое количество водорода в связующем можно только путем высушивания электродов перед использованием. Основные электроды подходят для сварки металлических конструкций, в том числе более толстых и жестких, подвергающихся высоким динамическим и статическим нагрузкам. Их можно сваривать во всех положениях, кроме положения сверху вниз, используя постоянный ток с положительной полярностью на электроде. - Кислотные электроды - этот тип сварочных электродов позволяет получать плоские и гладкие швы, но с меньшей прочностью, чем у электродов с рутиловым покрытием.Они подходят для сварки как переменным током, так и прямой отрицательной полярностью на электроде. Хотя они обычно не требуют сушки, в некоторых случаях она необходима. - Электроды целлюлозные - применяются при наружных работах - хорошо себя зарекомендуют в сложных условиях, к которым они в большей степени устойчивы, и их можно использовать в любом положении, особенно вертикально сверху вниз. Они эффективны и не требуют сушки. Сварку ими производят постоянным током с положительной полярностью на электроде или переменным током. - Специальные электроды, например рутил-целлюлозные, рутил-основные или рутил-кислотные. Они представляют собой комбинации различных типов электродов и сочетают в себе их свойства. Они часто предназначены для сварки конкретных материалов. .Параметры сварки MIG / MAG - основы - Spawara.plПроцесс соединения металлов MIG/MAG характеризуется рядом параметров, понимание и знание которых оказывает огромное влияние на качество получаемых сварных соединений и ход сварочного процесса. Диаметр электродной проволоки.В методе MIG/MAG чаще всего используются сплошные проволоки диаметром от 0,6 [мм] до 1,6 [мм]. Диаметр электродной проволоки определяет плотность тока и, следовательно, глубину проплавления и характер переноса металла в сварочной дуге. Род тока и полярность.В методе MIG/MAG обычно используется постоянный ток с положительной полярностью (сварочная горелка подключается к положительному полюсу, кабель заземления к отрицательному полюсу). В большинстве случаев смена полярности негативно влияет на процесс сварки. Для порошковых самозащитных проводов наиболее распространена отрицательная полярность (или обратная полярность). Сварочный токСварочный ток влияет на плавление электродной проволоки, а также на форму и глубину плавления.При малых значениях интенсивности сварки проходит короткозамкнутый материал (толстокапельный) - сплав имеет овальную форму. Большое значение сварочного тока, превышающее критическое, сопровождается струйным прохождением металла, в результате чего в сварном шве образуется углубление частичного проплавления. Форма сплавления в зависимости от сварочного тока Скорость подачи проволокиСкорость подачи проволоки влияет на плавление конца проволоки в дуге.Это зависит от диаметра проволоки и величины напряжения сварочной дуги. Неправильно подобранная скорость подачи проволоки вызывает нарушения процесса сварки, нестабильное свечение сварочной дуги. Слишком низкая скорость приводит к обрыву сварочной дуги. При слишком высокой скорости подачи проволоки наблюдается характерное затемнение сварочной дуги и отталкивание рукоятки (слишком низкое напряжение, до скорости подачи проволоки, недостаточное плавление острия проволоки в сварочной дуге). Напряжение дугиНапряжение дуги зависит от типа газовой защиты и длины дуги. Удлинение напряжения дуги увеличивает напряжение дуги, укорочение дуги приводит к падению напряжения дуги. Слишком длинная сварочная дуга может вызвать разбрызгивание, пористость и плавление сварного шва. Слишком короткая сварочная дуга может привести к образованию капель на поверхности сварного шва. Выбор правильного напряжения зависит от многих факторов: диаметра электродной проволоки, типа газовой защиты, толщины материала, типа свариваемого материала и выхода электродной проволоки. Тип и расход защитного газаСостав защитного газа влияет на физические свойства сварочной дуги, перенос металла в дуге, количество брызг, глубину провара и формирование сварного шва, а также на свойства соединения. Слишком низкий расход защитного газа может привести к недостаточной газовой защите в сварочной ванне. В результате могут возникнуть дефекты сварки (пористость шва) и избыточное количество брызг.Слишком большой расход защитного газа может вызвать так называемое дует сварочная дуга. Ориентировочный минимальный расход защитного газа рассчитывается в соответствии с по следующей формуле: расход газа = диаметр электродной проволоки х 10 [л/мин]. Длина вывода проволочного электрода (свободный вывод проволоки).Это расстояние между концом провода электрода и ближайшей точкой электрического контакта контактного наконечника. Длину свободного выхода проволоки можно регулировать, изменяя расстояние горелки от свариваемого материала.Свободный выход электродной проволоки влияет на интенсивность нагрева резистивной проволоки между токоведущим контактом и плавящимся концом. При сварке короткой дугой длина свободного выхода проволоки находится в диапазоне 6–15 [мм]. Однако для дуговой сварки струей он составляет 18–25 [мм]. Слишком длинный свободный выход проволоки может вызвать сильное разбрызгивание. Слишком короткий свободный вывод провода может привести к застреванию провода и повреждению контактного наконечника.  Выход свободного провода

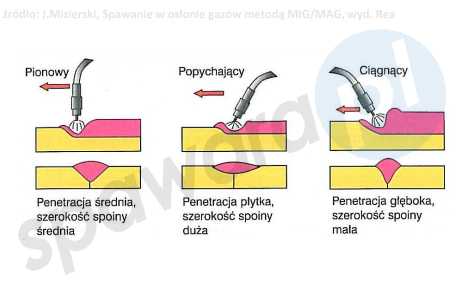

Выход свободного провода влияет на глубину проникновения Угол наклона электродной проволоки (сварочный пистолет)Наклон электрода в направлении сварки увеличивает глубину проплавления, а наклон проволоки против направления сварки уменьшает глубину проплавления и увеличивает перекрытие сварного шва.  Угол для горелки Скорость сваркиСкорость сварки зависит от сварочного тока и напряжения дуги. Увеличение скорости сварки вызывает уменьшение глубины проплавления (шов становится уже, могут появиться подрезы), а уменьшение скорости сварки сопровождается увеличением глубины проплавления, ширины забоя и высоты подступенка. . В методе MIG/MAG скорость сварки находится в пределах от 25 до 130 см/мин. Также не забудьте прочитать. |