|

|

Упаковочный станокСтраница не найденаВыберите категорию: Все ТЕРМОУСАДОЧНОЕ ОБОРУДОВАНИЕ » Ручные упаковщики » Полуавтоматические упаковщики » Высокоскоростные автоматические упаковщики » Оборудование Minipack-Torre » Оборудование ARD-Systems » Оборудование БУ Запчасти к термоусадочному оборудованию » ЗИП Minipack-torre »» Mini-mini »» Galileo/ Galaxy »» FM75 digit »» Junior »» Replay 40 »» Replay 55 »» RP-55 »» SC-55 »» FC-75 »» FC-76 »» FC-76A »» FM76A »» Media matic »» Modular-50S »» PRATIKA 56 »» Sealmatic 56t » ЗИП Smipack »» SL-44 SMIPACK/ Audionpack h28E »» SL-56 SMIPACK/ Audionpack h32E »» S-440 SMIPACK »» S-560 SMIPACK / Audionpack h32SA »» FP-560A SMIPACK »» FP6000/FP8000 »» Термотоннель Т-450/ TM18 Audion » ЗИП Стреппинг машины Transpak » ЗИП Hualian тайваньское термоусадочное оборудование »» BSF-5540A »» BSF-4030 » ЗИП Robopac »» Micra S »» Micra M »» Ariane »» STAETAPE 50M » ЗИП ТЕРМОПАК » ЗИП Bronko Термоусадочное оборудование »» Bronko FM5540A »» Bronko FM5540 »» Bronko FM4030 » ЗИП Atmosphere »» Atmosphere 22 »» Atmosphere 33 » ЗИП горизонтальное упаковочное оборудование GSP » ЗИП Maripak » ЗИП ITALDIBIPACK Запчасти Паллетоупаковщиков » Запчасти Robopac Rotoplat » Запчасти для Cyklop GL » Запчасти NOXON Клипсаторы, запчасти Comiz Транспортеры и рольганги Полиолефиновые пленки » Полиолефиновая пленка полурукав » Полиолефиновая пленка с горячей перфорацией » Полиолефиновая пленка рукав » Полиолефиновая пленка полотно » Полиолефиновая пленка с холодной перфорацией » Полиолефиновая пленка сшивная Датеры, термопринтеры Запчасти Extend EKh555, EKh446, EKh338 Упаковочный станок ТР-201 б/уПолуавтоматическая машина ТР-201 предназначена для обвязки полипропиленовой лентой грузов, которые могут быть размещены на его рабочей поверхности (небольших пачек пиломатериалов, мебели, бумаги, коробок, картона и др.) Полуавтоматическая машина может использоваться автономно или в конвейере. Достоинствами модели ТР-201 являются высокая надежность, простое управление и высокая производительность. Натяжение ленты регулируется от 0 до 45 кгс. Соединение ленты осуществляется методом термической склейки. Выброс ленты регулируется от 0 до 6000 мм. Технические характеристики ТР-201:

Позиция 2924: Год выпуска: 2003.

Позиция 3334: Год выпуска: 2009. Позиция 114210: Год выпуска: .

Обратите внимание: У нас Вы можете не только купить указанное оборудование, по и продать станки нам. В наличии имеются не только указанное оборудование, но и многое другое. Для более подробной информации обращайтесь.

Упаковочный станок в стрейч-пленку EASYWRAP 100 SВнимание! Технические характеристики и внешний вид товара могут быть изменены производителем без предварительного уведомления.Конструктивные преимуществаСхема упаковки Машина состоит из одного модуля вращающейся короны для применения стрейч-пленки путем горизонтальной обмотки. Осуществляется обертывание продукта по горизонтали. Максимальные размеры продукта Максимальная высота 450 мм. при ширине не более 680 мм. Подающий и выходной конвейеры, автоматические Станок оснащен моторизированными конвейерами на подаче и выгрузке станка. Пневматические прижимы на подаче и на выходе Пневматические прижимы расположены сверху и обеспечивают максимальную устойчивость продукта в процессе упаковки. Станок оснащен двумя прижимными блоками на входе и выходе. Фотодатчик общего назначения Фиксирует наличие продукта в рабочей зоне и отдает сигнал в систему управления станка для согласованной работы станка и приводных транспортеров. Боковые опоры для удерживания продукта Предотвращают смещение продукта по ширине. Устанавливаются опционально по запросу. Автоматическая система резки и заправки стрейч-пленки Максимально удобство в эксплуатации. Нет необходимости ручного вмешательства оператора. Безопасность оператора. Механическая регулировка натяжения стрейч-пленки Позволяет регулировать % натяжения стрейч-пленки, добиваясь при этом максимальной экономии материала или необходимого качества обмотки. Системы безопасности оператора Оборудование оснащено системами безопасности оператора. Алюминиевая коронка обмотки Диаметр – 1000 мм. Педаль управления конвейером Станок оснащен педалью для удобства управления системой транспортеров. Габаритные размеры Упаковочный станок - формирователь трехшовного пакета - Мысли и идеиЗдравствуйте, будьте всегда в добром здравии !

Сможет ли кто из форумчан пояснить основные принципы работы механизма выравнивания и формирования пленочных пакетов для самодельной упаковочной машины - "формирователя и сварщика трехшовного пакета"..

Какую развертку имеет косынка и как на чем его такой согнуть? ( косынка на фото "повязана вокруг трубы) Как выравнивается (самовыравнивавется ) пленка для будущего пакета по ширине ? Почему труб две - вторая внутри первой ? Изменено пользователем DonkersMandellaИнструкции по некоторым видам оборудованияПолуавтоматический упаковочный станок ST-900

Руководство по эксплуатации

Содержание

Вступление Основные составляющие Внешний вид полуавтоматического упаковочного станка Обматывающая головка Установка Руководство по эксплуатации Рабочие принципы Настройка Обслуживание Устранение неполадок

Вступление

Данное руководство содержит инструкции по эксплуатации, обслуживание и безопасной работы на SP-1 полуавтоматическом упаковочном станке. Данная модель предназначена для обмотки предметов в пластиковую пленку шириной от 6 до 15 мм. Концы намотанной ленты соединяются методом сварки «горячим ножом».

Соблюдайте перечисленные ниже правила для обеспечения вашей безопасности и сохранности полуавтоматического упаковочного станка.

(1) Внимательно прочитайте инструкцию, правила безопасности и осмотрите предупреждающие знаки на полуавтоматическом упаковочном станке до начала эксплуатации полуавтоматического упаковочного станка. (2) При работе на полуавтоматическом упаковочном станке надевайте защиту для глаз и рук. Не носите свободную одежду. (3) Следите, чтобы ваши руки и другие части тела не попали в радиус действия ножей во время работы. (4) Температура нагревательной плиты достигает 320º С, не прикасайтесь к ней. (5) Не вставляйте пленку в направляющие, когда на рабочем столе нет предмета для упаковки. (6) Не заменяйте части полуавтоматического упаковочного станка, отвечающие за безопасность, на запчасти других марок. (7) При открытии бобин учитывайте силу пружин. (8) Полностью отключайте питание полуавтоматического упаковочного станка при обслуживании или после окончания смены. (9) Не используйте воду или пар для чистки полуавтоматического упаковочного станка. (10) Храните инструкция рядом со станком. Обращайтесь к ней при возникновении вопросов.

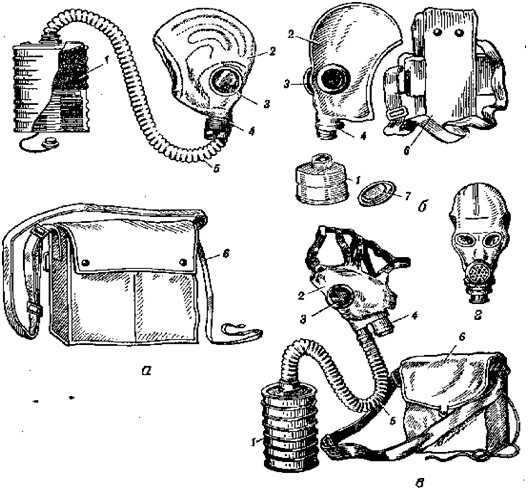

Основные составляющие полуавтоматического упаковочного станка

На рисунках от 1 до 4 вы видите основные детали полуавтоматического упаковочного станка. Обматывающая головка показана детально. Ниже будут приведены подробные описания дополнительных систем и специфических деталей.

Подача ленты: Устройство подачи подает пленку на упаковочную головку. Устройство находится внутри корпуса полуавтоматического упаковочного станка в левой нижней части. Установлены фрикционные тормоза для предотвращения подачи избыточного количества ленты.

Зажим: Зажим удерживает передний конец ленты под опорой, в то время как полуавтоматический упаковочный станок обматывает оставшийся конец ленты вокруг предмета. Подача ленты и натяжение: Подача ленты и ее натяжение обеспечивается за счет двух комплектов шестереночных валов, приводимых в действие электрическим мотором через систему ремней и предохранительной фрикционной муфты. Оператор контролирует продолжительность подачи ленты с помощью специального временного контроля. Когда установленное время подачи истекает, мотор прекращает подачу ленты. Если необходимо продолжить подачу после истечения установленного времени, то нужно воспользоваться кнопкой «jog» (шаг) на контрольной панели.

Сварка и отрезание: Данные процесс упрощает сварку и отрезание ленты после окончания упаковки.

Выпуск упакованного предмета: После короткой паузы, необходимой для остывания места сварки для предотвращения расклеивания концов, предмет будет выпушен.

Внимание. Функции зажима, сварки и выпуска предмета приводятся в действия с помощью распределительного вала, присоединенного к системе силовых приводов через электромагнитную муфту, которая совершает один полный оборот за цикл.

Горячий нож: Горячий нож расположен по середине обматывающей головки. Движения ножа контролируются эксцентриком.

Электрическая система: Полностью новая электрическая система обеспечивает стабильную подачу электричества ко всем компонентам полуавтоматического упаковочного станка в этом нуждающимся. Используются электронные платы, которые делают процесс обслуживания простым и быстрым.

Операторский контроль: Контрольная панель состоит из: «главного переключателя питания» , таймера времени подачи ленты, сброс, переключатель длины подачи ( пошаговая подача).

Установка полуавтоматического упаковочного станка

Перед установкой полуавтоматический упаковочный станок необходимо вынуть из транспортировочного ящика, пометить в место установки и закрепить специальными замками. Работу можно начинать, как только была загружена лента подходящего размера и подключен силовой кабель к соответствующему источнику питания. С каждым станком прилагается один комплект запасных частей для произведения настроек полуавтоматического упаковочного станка и замены частей при необходимости. Пожалуйста, проверьте наличие всех перечисленных ниже предметов: Список инструментов: Отвертка Phillips Щетка 1 1\2” Гаечный ключ с открытым зевом 8мм\10мм Универсальные гаечные ключи на 5 мм, 4 мм, 3 мм и 2.5 мм Масло для смазки

Направляющие для ленты (опционные) 1 660076 6мм направляющий ленты, вход 1 660080 6 мм направляющий ленты, выход 1 660077 10 мм направляющий ленты, вход 1 660081 10 мм направляющий ленты, выход 1 660078 13 мм направляющий ленты, вход 1 660082 13 мм направляющий ленты, выход 1 660079 15.5 мм направляющий ленты, вход 1 660083 15.5 мм направляющий ленты, выход

Руководство по эксплуатации полуавтоматического упаковочного станка

Способы контроля и управления

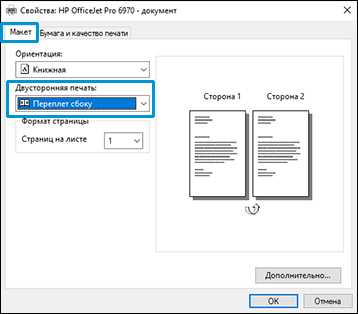

Контрольная панель. Контрольная панель расположена с левой стороны от передней панели полуавтоматического упаковочного станка. Смотрите рисунок 9.

Кнопка питания. При включении питания кнопка загорается и горит все время, пока питание поступает к полуавтоматическому упаковочному станку. Если кнопка горит, значит, все компоненты полуавтоматического упаковочного станка, нуждающиеся в электричестве, его получают. Повторное нажатие кнопки питания полностью отключает питание.

Таймер времени подачи ленты: Можно настроить длину подаваемой ленты в диапазоне от 25 мм до примерно 7620 мм.

Кнопка сброса При нажатии данной кнопки начинает поступать питание на электромагнитную муфту, обматывающая головка совершает один полный оборот и останавливается в исходной точке.

Переключатель метода подачи пленки При нажатии на эту кнопку подается дополнительная лента в канал подачи пленки. Подачи будет продолжаться до тех пор, пока будет нажата данная кнопка.

Загрузка пленки в полуавтоматический упаковочный станок Обратитесь к рисунку 10 1) Выньте распределяющее устройство. Поместите устройство, как показано на рисунке 10. 2) Нажмите вниз на замок и поверните его для отделения от цилиндрического штифта, который выдается из вала. 3) Снимите замок и затем снимите правую щеку с вала распределителя. 4) Поместите моток пленки на левую щеку так, чтобы вал проткнул пластиковую упаковку. Лента должна разматываться с верху рола. Это необходимо для правильной работы тормоза. 5) Установите правую щеку и замок. 6) Теперь можно снять страховочные ленты с мотка пленки. 7) Поместите распределяющее устройство обратно в задний конец полуавтоматического упаковочного станка. Убедитесь, что устройство правильно установлено внутри полуавтоматического упаковочного станка. Замок должен находиться справа. Это можно проверить таким образом: ручка тормоза должна касаться левой щеки распределительного устройства. 8) После окончания всех операций закройте заднюю дверцу. Рисунок 10

Dispenser shaft – вал распределителя Lock – замок Left flange – левая щека Right flange – правая щека Dispenser assembly – устройство распределителя Настройка времени охлаждение с помощью dip переключателя Опция настройки времени охлаждения позволяет пользователю настраивать время охлаждения в соответствии с технологическими требованиями к упаковке. Следуйте описанным ниже указаниям для настройки времени. Внимание! Перед внесением любых изменений в dip переключатель необходимо полностью отключить питание полуавтоматического упаковочного станка.

Протяжка пленки через полуавтоматический упаковочный станок Процесс протяжки включает направление пленки от распределительного вала через весь полуавтоматический упаковочный станок к обматывающей головке. Смотрите рисунок 11. 1) Откройте правую дверцу и вытяните примерно 1 метр пленки из мотка. 2) Пропустите пленку через лупер В, затем под роликом С, затем лента должна выйти из корпуса полуавтоматического упаковочного станка. 3) Потяните пленку наверх. Пропустите ее между направляющим и роликом D. 4) Продолжайте протягивать пленку через обматывающую головку, пока она не покажется в точке Е. Рисунок 11 Coil – моток Strap threading diagram – диаграмма протяжки ленты

Цикл обмотки Теперь полуавтоматический упаковочный станок готов к обмотке предмета. Ниже описана последовательность операций для работы на SP-1. 1) Нажмите кнопку питания. Нужно подождать около 5 секунд, чтобы дать время ножам достичь рабочей температуры. 2) Поместите предмет на стол четко над головкой сварки. Предмет должен касаться двух упоров. 3) Возьмите конец пленки с левой стороны предмета, перенесите пленку через предмет и вставьте передний конец в направляющие устройство с правой стороны предмета. Передний конец будет зажат в LS1, лента будет натянута, сварена и затем отпущена. Все произойдет автоматически. Внимание! Ни в коем случае не помещайте руки под пленку. 4) Выньте упакованный предмет и обратите внимание на длину используемой пленки. При необходимости настройте таймер перед следующим циклом. 5) Обратите внимание на состояние сварки и натяжения обмотки предмета. Если какой-то из пунктов вас не устраивает, то настройте температуру горячего ножа или уровень натяжения. Смотрите пункт «Настройка» Настройка полуавтоматического упаковочного станка

Настройка натяжения

Если необходима настройка натяжения, то нужно выполнить следующие действия: 1) Ослабьте фиксирующую ручку справа полуавтоматического упаковочного станка. 2) Поверните ручку с насечками, расположенную сзади полуавтоматического упаковочного станка, по часовой стрелке для увеличения натяжения и против часовой стрелки для уменьшения натяжения. 3) Когда вы задали желаемый уровень натяжения, закрутите фиксирующую ручку.

Настройка температуры горячего ножа

Если происходит только минимальная сварка, то возможно неправильно задана температура. Произведите необходимые изменения, но действуйте поэтапно. Для повышения температуры горячих ножей, в том случае если сварка недостаточно горячая, поверните реостат горячего ножа (номер 19 на контрольной панели) по часовой стрелке. Для понижения температуры, если место сварки кажется перегретым, поверните реостат против часовой стрелки.

Замена направляющих пленки

Каждый полуавтоматический упаковочный станок поставляется с четырьмя наборами направляющих пленки. К полуавтоматическому упаковочному станку прилагаются направляющие для пленки следующих размеров: 5-6 мм, 10 мм, 13 мм и 16 мм. Внимание! Каждый набор состоит из направляющих входа и выхода. Смотрите на рисунки 12 и 13 для правильной идентификации каждого направляющего. Рисунок 14 показывает правильное расположение каждого направляющего. Будьте внимательны и не путайте направляющие разных размеров, это негативно скажется на стабильности подачи. Внимание! При установке направляющих не затягивайте винты излишне сильно. Рисунок 12 exit guide – направляющий на выходе

Рисунок 13 entry guide – направляющий на входе

Рисунок 14 Mounting screws – крепящие винты Guide location – положение направляющих Рабочие принципы полуавтоматического упаковочного станка

Общее описание Цикл обмотки может быть разделен на три фазы: 1) захват и натяжение 2) сварка, резка и выпуск 3) подача Последующие описания относятся к рисункам от 15 до 20. Обратите внимание, что описываются как механические, так и контрольные функции микропереключателей.

1. Нейтральная позиция. Когда лента изначально проходит через полуавтоматический упаковочный станок, она входит в головку под направляющем пленки и над роликом D, проходит между двумя наборами подающих роликов и роликов натяжения и выходит через отверстие в конце зажима. Затем лента проходит под опорой, над сварочными зажимом и держащим зажимом и выходит в канал для пленки с левой стороны стола. В этом месте у оператора удобный доступ к ленте. Рисунок 15 Holding gripper – держащие зажимы Welding clamp – сварочный зажим Package – предмет Anvil – опора End gripper – конечный зажим Feed rollers – подающие ролики Tension rollers – ролики натяжения Strap guide – направляющие ленты Strap at res – резервная лента Roller D – ролик D Home – исходная точка Shaft rotation – вращение вала 2. Круговая обмотка, отключение LS1. Захват и натяжение определяется оператором, который оборачивает предмет лентой, а затем вставляет ее конец в отверстие верхнего направляющего с правой стороны полуавтоматического упаковочного станка. В результате этой операции лента направляется между зажимом конечного захвата и опорой. Затем лента проходит в отверстие опоры, где лента контактирует с планкой переключателя детектора. Когда планка детектора двигается налево, она разъединяет цикличный переключатель, LS1. Рисунок 16 Start switch (LS1) detection lever – стартовый переключатель планки натяжения Package – предмет Anvil – опора End gripper – конечный зажим Upper strap guide – верхний зажим ленты Strap at res – резервная лента Home – исходная точка Shaft rotation – вращение вала

3. Натяжение. Когда LS1 закрыт, к электромагнитной муфте поступает питание и распределительный вал вращается на 45 градусов. Это небольшое вращение вала контролируется LS3, расположенным на правом конце распределительного вала. Когда LS3 закрывается, то прекращается доступ питания к электромагнитной муфте, и конечный зажим будет подвинут вверх для удержания верхней пленки под опорой. Поворот распределительного вала на 45 градусов приводит LS4 поверхность эксцентрика в отношения с планкой натяжения. Планка натяжения поворачивается и закрывает ролики натяжения. Ролики прижимаются к пленки, проводят ее назад через головку, тем самым натягивая ее вокруг предмета. Когда было достигнуто полное натяжение, среагирует детектор натяжения и питание начнет поступать к электромагнитной муфте. Рисунок 17 LS1 detection lever – LS1 планка детектора Package – предмет End gripper – конечный захват Tension lever – планка натяжения Tension rollers – ролики натяжения Home – исходная точка Shaft rotation – вращение вала Cam surface LS3 – поверхность эксцентрика Cam surface LS4, LS5 – поверхность эксцентрика Cam shaft – распределительный вал Electromagnetic clutch – электромагнитная муфта

4. Держащие зажимы поднимаются, горячий нож двигается внутрь. Мгновенно электронный детектор натяжения подает питание на электромагнитную муфту и поворачивает распределительный вал. Когда распределительный вал поворачивается, держащие зажимы поднимаются для поддержания другого конца пленки под опорой. Планка натяжения опускается для ослабления натяжения, и начинает подниматься сварочный зажим. Обратите внимание! Перед резкой натяжение пленки должно быть полностью отпущено. В противном случае коней пленки может быть поврежден и качество упаковки будет понижено. Горячий нож движется между двумя слоями пленки. Рисунок 18 Holding gripper – держащий зажим Anvil – опора Package – предмет Hot knife – горячий нож Welding clamp – сварочный зажим Tension lever – планка натяжения Tension rollers – ролики натяжения Home – исходная точка Holding gripper – держащий зажим Shaft rotation – вращение вала Electromagnetic clutch – электромагнитная муфта

5. Лента разрезана. Сварка завершена. Сварочный зажим режет пленку во время движения вверх, затем толкает верхнюю поверхность нижней пленки к нижней поверхности горячего ножа. Затем он толкает горячий нож к нижней поверхности верхней пленки. Рисунок 19 Package - предмет Hot knife – горячий нож Welding clamp – сварочный зажим Home – исходная точка Strap cut – резка ленты Shaft rotation – вращение вала Weld fuse – предохранитель сварочного аппарата

6. Сварка закончена. Головка возвращается на исходную позицию. Горячий нож возвращается, и сварочный зажим прижимает две расплавленных поверхности вместе, сваривая ленту. LS4 закрывается и останавливает распределительный вал на пол секунды. После этой короткой задержки, необходимой для качественной склейки ленты, распределительный вал опять поворачивается, и держащий зажим, сварочный зажим и конечный зажим возвращаются на исходную позицию. Опора затем отходит, и сваренная лента отпускается к нижней части упакованного предмета.

Распределительный вал возвращается на изначальную позицию и закрывает LS3 и LS4. LS3 отключает питание электромагнитного зажима. В то время как LS5 обеспечивает питание SOL1. В то время как соленоид тянет вниз планку натяжения, ролики подачи прижимаются к ленте, проталкивая ее через головку и в пленочный канал. Отключается питание таймера подачи и SOL1 отпускается. Подача пленки закончена. Полуавтоматический упаковочный станок готов к следующему циклу. Рисунок 20 Anvil – опора Holding gripper – держащий зажим Package – предмет Welding clamp – сварочный зажим End gripper – конечный зажим Feed gripper – подающий зажим Sealer component retraction – компонент возвращения Home – исходная точка Shaft rotation – вращение вала Electromagnetic clutch – электромагнитная муфта

Зазоры и настройки полуавтоматического упаковочного станка

Опора. Для обеспечения гладкой работы опоры нужно обеспечивать минимальные зазоры между опорой и левым и правым направляющим. Для настройки зазоров выполняйте следующее: 1) Убедитесь, что правый направляющий хорошо закреплен 2) Ослабьте два винта левого направляющего 3) Между плечом опоры и левым направляющим вставьте клин со следующими размерами: толщина – 0.05 мм, длина – 3 мм, ширина – 130 мм. 4) Прижмите левый направляющий к опоре и затяните винты левого направляющего. 5) Выньте клин и проверьте, чтобы опора двигалась свободно. Рисунок 21 Right hand guide – правый направляющий When set clearance – при настройки зазора On each side – с каждой стороны Anvil – опора Insert shim at this side – вставьте клин с этой стороны Anvil clearance – зазор опоры

Переключатель эксцентрик. Переключатель эксцентрик является двойным эксцентриком. Внутренний эксцентрик проводит в действие LS4 и LS5. Внешний эксцентрик приводит в действие LS3.

Убедитесь, что эксцентрики хорошо установлены. Для этого сделайте следующее: 1) Убедитесь, что полуавтоматический упаковочный станок находится в нейтральной или исходной позиции. 2) Если микро переключатели нуждаются в настройке, то ослабьте винты и настройте LS4 и LS5, как показано на рисунке 22. Затем хорошо затяните винты. 3) Поместите LS3, как показано на рисунке 20. Когда LS3 настроен, затяните винты. Рисунок 22 Switch closed – закрытый переключатель Vertical location of key establishes head in home position – вертикальное положение ключа обеспечивает возвращение головки на исходную позицию Switch open – переключатель открыт Рисунок 23

Сварочный зажим и конечный захват. Для настройки зазора между сварочным зажимом и конечным зажимом обратитесь к рисунку 23 и выполняйте следующие операции: 1) Снимите опору 2) Ослабьте два винта, которые фиксируют положение L – образной скобки на теле полуавтоматического упаковочного станка. 3) Подвиньте блок влево или вправо для настройки зазора. Зазор не должен превышать 0.02 мм. 4) Когда настройка произведена, затяните винты. Внимание! Если режущая поверхность сварочного зажима затупилась, то просто переверните его на 180 градусов. Таким образом, вы удвоите срок службы зажима. Рисунок 24 End gripper – конечный зажим Clearance – зазор Welding clamp – сварочный зажим Holding gripper – держащий зажим Adjustment bracket – скобка настройки Part seen from rear side of head – часть, видная с задней стороны головки

Планка натяжения. Перед настройкой планки натяжения, убедитесь, что планка натяжения находится в равновесном положении. Для проверки и настройки следуйте шагам, описанным ниже. 1) Вручную поверните ротор электромагнитной муфты до ключа, который виден в конце распределительного вала. Его позиция показана на рисунке 25. 2) Убедитесь, что подшипник планки натяжения находится в контакте с поверхностью эксцентрика. 3) Если нет зазора в точках А, В и С, то планка натяжения находится в равновесном положении. 4) Если хотя бы в одной точке есть зазор, то нужно ослабить гайки (1) и (2) и отрегулировать зазор соответствующим образом. 5) Когда настройка закончена, затяните гайки. Рисунок 25 Tension lever – планка натяжения Locknuts – контргайки Bearing – подшипники Note position of key – обратите внимание на позицию ключа Locknuts - контргайки Подающие ролики и ролики натяжения. Когда полуавтоматический упаковочный станок находится в нейтральном положении подающие ролики и ролики натяжения не должны контактировать с лентой. Зазор между роликами должен быть 1 мм. Для того, чтобы отодвинуть ролики от пленки сделайте следующее: 1) Ослабьте болты и поверните все четыре винта вверх. Это поднимет угловую плиту, перевернет подающие ролики вверх. Совершайте все изменения постепенно. Когда все настроено вставьте между угловой плитой и контргайкой В клин 0.5 мм, затем затяните контргайку А против контргайки В. 2) Выньте клин и надавите на угловую плиту. Затяните контргайки С и D. Для того, чтобы отодвинуть ролики натяжения от пленки выполните описанные выше процедуры наоборот.

Рисунок 26 Angle plate – угловая плита Feed roller – подающий ролик Tension roller –ролик натяжения Clearance between rollers should be 1 мм - зазор между роликами должен быть 1 мм Insert – вставьте Locknut - контргайка

Обслуживание полуавтоматического упаковочного станка Осторожно! Перед обслуживанием полуавтоматического упаковочного станка наденьте защитные очки, соответствующие стандарту ANSI Z87 1. Отсутствие защитных очков может привести к серьезным травмам и слепоте.

- Только специально обученный персонал может осуществлять обслуживание полуавтоматического упаковочного станка. - Если не указано обратное, то перед обслуживанием полуавтоматического упаковочного станка нужно полностью отключить питание. - Внимательно выполняйте указания в инструкции. - Перед обслуживанием убедитесь, что остыл горячий нож. - Используйте правильные инструменты - Никогда не настраивайте, не чините и не смазывайте двигающийся полуавтоматический упаковочный станок

Необходимо регулярно проверять все ремни и заменять их по мере износа и растяжения. Изношенный ремень влияет на натяжение.

Смазка. Перед нанесением смазки убедитесь, что полуавтоматический упаковочный станок почищен. Наносите смазку в точки, указанные на рисунке 27. Для чистки полуавтоматического упаковочного станка используйте щетку или воздух под давлением.

Рисунок 27 Кожух устройства размыкания натяжения. Капните несколько капель легкого машинного масла на край кожуха, масло просочится к плечу. Нанесите масло в точки смазки, указанные на рисунке 27. Таким образом, вы смажете верхний ползун, направляющие плиты, сварочный зажим, конечный захват и держащий захват.

Зубчатый редуктор. Ежегодно меняйте масло в зубчатом редукторе следующим образом: 1) выньте пробку, которая находится наверху редуктора 2) выньте нижнюю пробку и позвольте старому маслу стечь 3) вставьте нижнюю пробку, когда все старое масло стекло, и заполните емкость новым редукционным маслом 4) вставьте верхнюю пробку

Обратите внимание, перечисленные ниже детали НИКОГДА не должны смазываться: 1) электромагнитная муфта 2) роликовые устройства 3) ремни и блоки 4) диск муфты Устранение неполадок полуавтоматического упаковочного станка

Автоматические упаковочные машины - НиверпластАвтоматическая машина для закрытия пакетовЭта автоматическая машина для закрытия пакетов VarioSeal уникальна во многих отношениях. Прежде всего, машина имеет полностью автоматические настройки. Ручных настроек нет. Конечно, машина проста в эксплуатации. Упаковочная машина имеет очень компактную конструкцию. Можно даже сказать, что наш VarioSeal - это минимально возможный размер для закрытия пакетов, контейнеров и склеивания.Закрытие и склейка - вот что мы сказали. VarioSeal можно идеально комбинировать с VarioFold и VarioClip. Автомат фасовочный для масел и жировВ 2018 году компания «Ниверпласт» запустила установку OLAF: упаковочную машину для высококачественных масел и жиров. OLAF (сокращение от «Масло, жидкости и жиры») - это идеальная машина для розлива всех жидкостей (полужидких продуктов) и многих различных типов масел.Неважно, является ли продукт рыбьим жиром, пальмовым маслом или кокосовым маслом - машина OLAF справится со своей задачей. Конечно, у машины много полезных функций. Во-первых, он эффективен, гигиеничен и точен. OLAF - уникальная машина с точки зрения продуманной конструкции. Изменить формат упаковки очень просто, машина может заполнять картонные коробки и контейнеры. Более того: нет необходимости удлинять или укорачивать трубы или другие детали, так как высота коробки регулируется автоматически.Таким образом можно избежать разбрызгивания. Автоматическая машина для наполнения картонных коробокЕще одна упаковочная машина «Ниверпласт» - BoxLoader для фасовки в картонные коробки. BoxLoader аккуратно помещает (хрупкие) продукты в картонную коробку, уменьшая высоту, с которой они падают в картонную коробку. Машина может обрабатывать до 10 коробок в минуту и имеет полностью автоматический переход между различными рецептами. Машина полностью сделана из нержавеющей стали и легко доступна для обслуживания и очистки. Автоматическая счетно-упаковочная машина с камеройЕсть несколько автоматических упаковочных машин, которые можно комбинировать с другими нашими упаковочными машинами, упомянутыми ранее. Например, наш ChannelCounter - это высококачественное решение для подсчета партий. SpeedBatcher, для подсчета камер. QualityChecker, наша машина для проверки качества камеры. PowderFiller, для наполнения порошком. А также автоматические паллетоукладчики, наше эффективное, универсальное и компактное решение для укладки на поддоны.Откройте для себя все наши автоматические упаковочные машины на этой странице. .Упаковочная машина дой-пак стоячие пакеты с застежкой-молнией с объемным дозатором для сыпучих материалов Описание: Применение: ПРЕИМУЩЕСТВА МОДУЛЬНОСТИВ целом, модульность кажется обязательной, когда дело касается производственного оборудования. На практике это означает, что он состоит из компонентов, которые могут быть собраны вместе в различных конфигурациях, как блоки, изменяя функциональность или рабочие параметры машины в зависимости от текущих производственных потребностей. Эта тенденция касается и упаковочных машин. И хотя реализация модульной системы может оказаться сложнее, чем система с узкими функциональными возможностями, усилия, приложенные вначале, компенсируются преимуществами первой.Наиболее важные из них перечислены ниже. Модульные упаковочные машины, вкл. позволяют в полной мере использовать доступное пространство для растений. Особенно это заметно, когда его ограничивают. Примером может служить упаковочная линия , состоящая из линейных модулей, не подходит и переставляется таким образом, что ее отдельные компоненты образуют L-образную форму. Эффективное использование доступного пространства позволяет избежать дорогостоящего расширения или реконструкции завода.Это также влияет на комфорт, эффективность и безопасность сотрудников. Еще одно преимущество - более простая интеграция различных операций. Выбирая модульную упаковочную машину, мы также получаем два в одном - с одной стороны, мы используем стандартизованные модули, и в то же время мы можем легко адаптировать их к нашим уникальным потребностям. Благодаря этому мы получаем преимущества обоих этих решений. Первый дает нам все преимущества, которые мы получаем при покупке устройств массового производства, т.е.в конкурентоспособная цена и простота ремонта или замены. В то же время упаковочная машина отвечает особым требованиям, как если бы она создавалась под заказ. УПАКОВОЧНЫЕ МАШИНЫ - БУДУЩЕЕ 4.0Рынок упаковочных машин, безусловно, не пропустит изменений, которые происходят вместе с развитием Индустрии 4.0. Ожидается, что этот сегмент найдет несколько решений, которые, как ожидается, изменят облик отрасли в ближайшие годы. Один из них - промышленный Интернет вещей (IIoT). Существует множество примеров приложений IIoT, в которых устройства будут использовать Интернет без вмешательства человека. С его помощью машины смогут обмениваться данными конфигурации не только локально на заводе, но и между заводами, отправлять электронные письма с запросом на ремонт или проверять наличие данной запчасти на складе и заказывать ее. Также ожидается, что благодаря такому большому количеству сетевых узлов, которые будут автономно связываться не только с Интернетом, но и через него друг с другом, традиционные системы управления с централизованной и иерархической архитектурой будут заменены распределенными и плоскими. Здесь стоит отметить, что из-за того, что упаковочных машин - это устройства, которые покупаются с надеждой на их долгосрочное использование, не следует ожидать, что из-за популяризации промышленного Интернета вещей, Недавно приобретенное оборудование будет заменено на новое, подготовленное к работе в сетях IIoT. Альтернативой являются модули plug and play, обеспечивающие подключение к Интернету. Они предлагают их, среди прочего Bosch Rexroth, Siemens и Advantech.

Полуавтоматическая упаковочная машина, запайщик контейнеров M-C-S TSS 112 ATM 2020 - СПРОСИТЕ ЦЕНУСтанок доступен в постоянной продаже. Цена определяется индивидуально после тщательной настройки устройства. Полуавтоматический сварочный аппарат M-C-S TSS112 - это не копия , а оригинальная конструкция, защищенная множеством патентов, возникших в результате многолетнего опыта дизайнеров в работе с производителями гастрономии и продуктов питания. Покупайте проверенные конструкции, гарантируйте себе безотказную и приятную работу. Профессиональный полуавтомат M-C-S TSS112 сочетает в себе небольшую занимаемую площадь с широкой уплотнительной поверхностью. В результате получается очень хорошо запечатанная упаковка с идеальной эстетической отделкой, идеально подходящая для производителей и предприятий общественного питания, желающих улучшить качество и скорость упаковки. Он имеет 9 программ сварки, электронный контроль температуры, время сварки и продувку газа, а также возможность автоматической перемотки пленки.Опция MAP позволяет дольше сохранять продукт свежим. Аппарат MCS TSS112 особенно рекомендуется для компаний, использующих экологическую упаковку , чтобы иметь возможность точно регулировать время и температуру сварки. Только тщательно подобранные параметры работы машины гарантируют безупречное качество печати экологической упаковки и ее правильное использование. Особенности

Приспособлен для запайки пакетов из: PP, PS, PET, CPET, целлюлозы, бумаги, алюминия. Использование по назначению Пищевая упаковка на вынос, диетическое питание, закусочные, магазины деликатесов, гостиничные кухни, мелкое производство Наши специалисты с радостью помогут выбрать подходящую упаковку и оборудование, свяжитесь с нами: http://metro-plast.pl/kontakt . V / G (MAP) УПАКОВОЧНАЯ МАШИНА - VGP60N GN FORMAT DIS-PACKНастройки файлов cookie Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить. Функциональный Эти файлы позволяют использовать другие функции веб-сайта (кроме необходимых для его работы).Их включение предоставит вам доступ ко всем функциям веб-сайта. Аналитический Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям пользователей. Продавцы аналитического программного обеспечения Эти файлы используются поставщиком программного обеспечения, под управлением которого работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Цель сбора этих файлов - выполнить анализ, который будет способствовать развитию программного обеспечения. Вы можете узнать больше об этом в политике Shoper в отношении файлов cookie. Маркетинг Благодаря этим файлам мы можем проводить маркетинговую деятельность. .Ротационная упаковочная машина • НазваниеРотационная упаковочная машина • НазваниеУпаковочная машина MPR-1 - это ротационное фасовочно-упаковочное устройство, ниже мы представляем основную информацию. Основным элементом машины является поворотный стол с гнездами для чашек, вокруг которого расположены отдельные станции, отвечающие за фасовку и дозирование.Машина MPR-1 работает полностью в автоматическом режиме и предназначена для розлива и упаковки широкого спектра продуктов с жидкой, полужидкой и пастообразной консистенцией в пластиковые стаканчики, укупоренные термосвариваемой крышкой, опционально стаканчик может быть закрыт крышкой. крышка с защелкой. Использование сервоприводов дает большую свободу в настройке работы отдельных механизмов машины в зависимости от свойств упаковываемых продуктов и сохраняет оптимальные настройки в виде «рецептов упаковки» для каждого продукта и упаковки. Устройство имеет плавную регулировку производительности от 500 до 2500 упаковок в час и дозатор от 0,1л до 0,5л. Устройство, в зависимости от предполагаемого использования, может быть выполнено в асептическом варианте или в стандартном исполнении. Автоматы этого типа используются в молочной, мясной, рыбной, овощной, косметической и химической промышленности. Конструкция машины позволяет использовать упаковку различного дизайна за счет дооснащения дополнительными сменными наборами форматных инструментов. В случае потребности в большей емкости устройство может быть выполнено в версии;

Основные технические данные MPR-1:

Важно: на сайте используются файлы cookie. Мы используем информацию, хранящуюся в файлах cookie, в т.ч. для статистических целей и для адаптации веб-сайта к индивидуальным потребностям пользователя. Вы можете изменить настройки приема файлов cookie в интернет-программе. Использование веб-сайта без изменения настроек файлов cookie означает, что они будут сохранены в памяти устройства.Дополнительную информацию, а также советы по изменению настроек можно найти в Политике использования файлов cookie .Закрыть .Как работает упаковочная машина?Существует много типов упаковочных машин, но их эргономика адаптирована к специфике упаковываемых через них товаров. Стандартное разделение этих машин - вертикальные упаковочные машины и горизонтальные упаковочные машины. Вертикальные упаковочные машины используются для упаковки всех видов мелких, гранулированных и жидких продуктов.

Их также можно использовать в пищевой, синтетической, аптечной и многих других областях.Они используют силу тяжести в своем собственном действии - это означает, что изделие упаковывается или помещается в коробку (пакеты, банки, фляги, пакеты и т. Д.), Которые затем закрываются в соответствии с конструкцией - при завинчивании, сварке и т. Д. и т. д. Упаковочные машиныУпаковочные машины класса Excellent предназначены для упаковки различных типов изделий, часто также снабженных множеством специальных функций. В зависимости от типа упаковываемого продукта машины делятся на две важные группы.Что касается вертикальных упаковочных машин, то они были разработаны специально для упаковки пищевых продуктов, а также непродовольственных товаров в плоские пакеты, а также всех типов пакетов. Этот инструмент создает коробки из фольги, которые вертикально ориентированы на упаковочной машине. Вертикальные упаковочные машины могут работать в двух основных режимах: старт / стоп и непрерывный. Также есть шанс изменить скорость их работы. Вертикальные упаковочные машины предназначены для упаковки пищевых и непродовольственных товаров в плоские пакеты и различные типы пакетов.Упаковочная машина создает пакеты из фольги, которые вертикально ориентированы на упаковочной машине. Вертикальные упаковочные машины могут работать в режиме стоп-старт или без остановок и работать на средних и высоких скоростях. Характеристики и использование вертикальных упаковочных машинВертикальные упаковочные машины, иначе говоря, упаковочные машины или упаковочные машины, разработаны специально для упаковки потребительских товаров, а также непродовольственных товаров в пакеты и плоские пакеты. Вертикальная упаковочная машина создает коробки из фольги, которая ориентирована прямо на машине.Такие пакеры обычно работают в двух основных режимах: пуск / останов и в непрерывной системе. Также есть возможность изменять скорость их работы. Полпак - современное упаковочное оборудование. . |