|

|

Требования предъявляемые к манометрамПорядок и сроки проверки исправности манометров – Поверка манометров: методика, периодичность, сроки, требованияПроверка манометров: правила и порядок проведенияПроверка манометров: основные правилаМанометр применяют для того, чтобы контролировать показатели давления в промышленных емкостях и сосудах. Чтобы он работал точно и показывал верные данные, его необходимо регулярно проверять на предмет исправности. Регламент проверки манометров: сроки и условияПроверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале. В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Как проверить газовый манометрВ общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2•P1/T1:

Все виды монометров от нашей компанииnvph.ru Периодичность поверки манометровМанометр представлен прибором, который осуществляет измерение давления в аппарате или емкости, на определенном участке трубопровода. Периодическая проверка позволяет избежать основных проблем. Стоит учитывать, что поверка манометров должна проводится исключительно с учетом разновидности устройства:

Для того чтобы калибровка манометров была проведена с высокой эффективностью, следует уделить внимание их конструктивным особенностям. Спиральные характеризуются следующим особенностями:

Мембранные варианты исполнения функционируют за счет плоской пластины, которая связана с передающим элементом. При повышении давления мембрана прогибается в большей степени, за счет чего стрелка смещается. Периодичность проведения поверки зависит от самых различных моментов, в том числе области применения устройства. В некоторых случаях нужно проводить процедуру один раз в год, в других на протяжении 5 лет. Входной контроль проводят многие организации с выездом на объект, так как в некоторых случаях процедуру должен проводить сертифицированный специалист и с учетом предъявляемого требования к обработке.

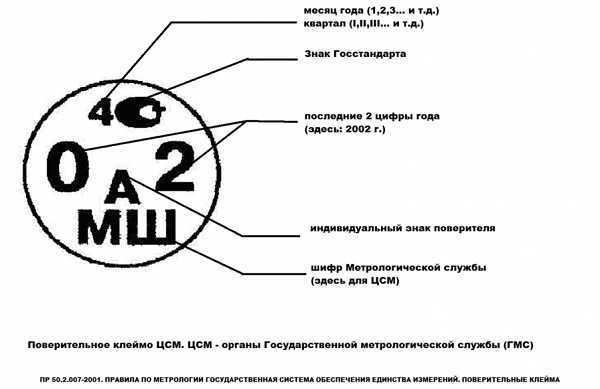

За счет этого точность показаний манометра находятся на высоком уровне. Сегодня госповерку проводят при контроле состояния измерительных приборов ответственных систем. Расшифровываются полученные данные самым различным образом, поэтому процедура проводится исключительно специалистом. Требования к манометрам — Информация и документы по охране труда и промышленной безопасности Требования к манометрам Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра. На стационарных сосудах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна. На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания. Манометр не допускается к применению в случаях, когда: отсутствует пломба или клеймо с отметкой о проведении поверки; просрочен срок поверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда. _____________________________________________________________ Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (утв. постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 91) naine.ru Самостоятельная проверка манометраЕсли ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор. Проверка исправности манометра:

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов. Источник Манометры проверка исправности работы — Справочник химика 21 Металлические манометры просты по устройству и достаточно надежны в работе. Для периодического контроля за исправностью манометров служат проверенные контрольные манометры. Манометр, находящийся в работе на аппарате, должен иметь пломбу с датой осмотра и проверки. [c.44] Промывка магистральных воздухопроводов Капитальная чистка поршневого компрессора Капитальна чистка ротационного компрессора при односменной работе Капитальная чистка ротационного компрессора при двухсменной работе Чистка промежуточных холодильников Проверка исправности работы манометров Проверка наличия воды в уплотнительной коробке ротационного компрессора Смена масла в уплотнительной коробке и ее промывка Порядок работы на испытательном стенде следующий. После проверки исправности стенда и подготовки его к работе на одно из рабочих мест устанавливают предохранительный клапан 8. В ресивер компрессором накачивают воздух до рабочего давления предохранительного клапана. Медленно открывают вентиль перед клапаном и проверяют герметичность в месте уплотнения клапана и седла. В случае отсутствия герметичности производят необходимый ремонт клапана (смену уплотнительного кольца, очистку поверхностей, регулирование усилия пружины и др.). После ремонта выполняют регулировку клапана на необходимое давление путем затяжки или ослабления регулировочного винта пружины. Давление срабатывания определяется по контрольному манометру 3 в момент характерного хлопка клапана при постепенном повышении давления воздуха в ресивере. В данном случае ресивер необходим для образования хлопка, облегчающего настройку клапана. Емкость ресивера рекомендуется не менее 40 л. После настройки клапана регулировочный винт закрепляют контргайкой. При настройке приборов и оценке качества работы установки руководствуются изложенными выше общими приемами определения состояния и исправности действия установок и их отдельных элементов. Давление и температуру кипения и конденсации определяют по манометрам, которые устанавливаются на время проверки на специальных тройниках нагнетательного и всасывающего вентилей компрессора. Приемы установки манометров, способы контроля температурного режима и настройка приборов автоматики изложены при описании пуска мелких установок после монтажа. www.chem21.info Журнал контрольных проверок манометровЖУРНАЛ КОНТРОЛЬНЫХ ПРОВЕРОК МАНОМЕТРОВ ___________________________________________________ (наименование предприятия) ___________________________________________________ Начат ___________________ 20___ г. Окончен ________________ 20___ г. ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ (Утверждены Госгортехнадзором России 28.05.93) Извлечение 6.4. Манометры 6.4.1. На каждом паровом котле должен быть установлен манометр, показывающий давление пара. На паровых котлах паропроизводительностью более 10 т/ч и водогрейных котлах теплопроизводительностью более 21 ГДж/ч (5 Гкал/ч) обязательна установка регистрирующего манометра. Манометр должен быть установлен на барабане котла, а при наличии у котла пароперегревателя — и за пароперегревателем, до главной задвижки. На прямоточных котлах манометр должен быть установлен за перегревателем, перед запорным органом. Установка манометра на пароперегревателях паровозных, локомобильных, жаротрубных котлов и котлов вертикального типа не обязательна. 6.4.2. У каждого парового котла должен быть установлен манометр на питательной линии перед органом, регулирующим питание котла водой. Если в котельной будет установлено несколько котлов паропроизводительностью менее 2,5 т/ч каждый, допускается установка одного манометра на общей питательной линии. 6.4.3. При использовании водопроводной сети взамен второго питательного насоса в непосредственной близости от котла на этой водопроводной сети должен быть установлен манометр. 6.4.4. На отключаемом по воде экономайзере манометры должны быть установлены на входе воды, до запорного органа и предохранительного клапана и на выходе воды — до запорного органа и предохранительного клапана. При наличии манометров на общих питательных линиях до экономайзеров установка их на входе воды в каждый экономайзер не обязательна. 6.4.5. На водогрейных котлах манометры устанавливаются на входе воды в котел и на выходе нагретой воды из котла до запорного органа, на всасывающей и нагнетательной линиях циркуляционных насосов с расположением на одном уровне по высоте, а также на линиях питания котла или подпитки теплосети. 6.4.6. Класс точности манометров должен быть не ниже: files.stroyinf.ru Методика поверки манометров техническихПроверка газовых манометровПоверку газовых манометров с последующим опломбированием или нанесением клейма необходимо производить не реже одного раза в 12 месяцев. Не реже одного раза в 6 месяцев собственник сосуда обязан производить дополнительную проверку рабочих манометров калиброванным манометром с записью результатов в журнал контрольных проверок. При эталонного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда. В настоящих Методических указаниях применяются следующие термины: 1.1. Калибровка средств измерений (калибровочные работы) — совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору. 1.2. Средства калибровки — эталоны, установки и другие средства измерений, применяемые при калибровке в соответствии с установленными правилами. 1.3. Сертификат о калибровке — документ, удостоверяющий факт и результаты калибровки средства измерений, который выдается организацией, осуществляющей калибровку. 1.4. Калибровочные клейма — технические устройства, предназначенные для нанесения оттиска клейма на средства измерений, дополнительные устройства или техническую документацию в целях:

1.5. Руководство по качеству организации и выполнения калибровочных работ (далее — «Руководство по качеству») — документ, устанавливающий цели, методы и процедуры, позволяющие метрологической службе или калибровочной лаборатории решать задачи, определяемые положением о них. 1.6. Качество калибровки средств измерений — совокупность характеристик калибровки, обусловливающих соответствие методов, средств и условий предъявляемым требованиям, установленным в нормативных документах по калибровке. Монометры от нашей компанииnvph.ru Самостоятельная проверка манометраЕсли ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор. Проверка исправности манометра:

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов. Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку. Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов. Требования к манометрам в котельнойТакой параметр, как давление, является основополагающим для нормальной и бесперебойной работы котельной. Слишком большое давление грозит разрывом трубопроводов и котлов, а от критически малого давления может произойти вскипание теплоносителя в котле и кавитация в насосах. Поэтому манометры являются одной из важнейшей составляющей оборудования котельной в плане безопасности. Поэтому просто необходимо обеспечивать своевременное обслуживание и, если потребуется, своевременный ремонт манометров. Контролирующие организации обращают очень пристальное внимание на состояние пружинных манометров и на соответствие их требованиям Правил по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С. Здесь приведены основные выдержки из Правил по вопросам комплектации, размещению и требованиям к манометрам в котельной (источник – gospromnadzor.by) п.243 Манометры, устанавливаемые на котлах и трубопроводах в пределах котельной, должны иметь класс точности не ниже 2,5; — данный пункт подходит только для так называемых «малых» котлов (паровых давлением до 0,7 бар и водогрейных с температурой до 115°С), для «больших» котлов класс точности манометров, которого необходимо придерживаться, будет зависеть от измеряемого давления.

п.244 Манометры должны выбираться с такой шкалой, чтобы при рабочем давлении их стрелка находилась во второй трети шкалы; — то есть, например, если рабочее давление на измеряемом участке составляет 0,4 МПа, то необходимо выбрать манометр диапазоном 0-0,6 МПа (вторая треть шкалы), а если рабочее давление 0,2 МПа, то уже необходимо брать манометр с диапазоном 0-0,4 МПа (0,6 МПа не подойдет). Для обоих случаев манометр с диапазоном до 1 МПа, естественно, устанавливать некорректно. п.245 На шкалу манометра наносят красную черту по делению, соответствующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости. Взамен красной черты разрешается прикреплять или припаивать к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра над соответствующим делением шкалы. Наносить красную черту на стекло краской запрещается; — этот пункт очень часто нарушается нерадивым персоналом котельной, так как чтобы не совершать лишних движений красная черта наносится именно на стекло, и бывает, что даже не краской, а маркером. п.246 Манометр устанавливают так, чтобы его показания были видны обслуживающему персоналу, при этом манометр должен находиться в вертикальной плоскости или с наклоном вперед до 30°. Манометр должен иметь трехходовой кран. — трехходовой кран у манометра обязательно должен присутствовать для его перекрытия, продувки или присоединения контрольного манометра. п.247 Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения за манометром на высоте до 2 м, должен быть не менее 100 мм, на высоте от 2 до 5 м — не менее 160 мм и на высоте более 5 м — не менее 250 мм. Самые важные требования к манометрам находятся в п.250. п.250 Манометры не допускаются к применению в случаях, когда: на манометре отсутствует пломба или клеймо о проведении поверки; просрочен срок поверки манометра; стрелка манометра при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра; разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний. п.251 На водогрейных котлах, водогрейных котлах-утилизаторах манометры располагают: на входе воды в котел после запорной арматуры; на выходе нагретой воды из котла до запорной арматуры; на всасывающих и нагнетательных линиях циркуляционных и подпиточных насосов на одном уровне. п.254 Поверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев организация должна выполнить проверку рабочих манометров проверенным контрольным манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок. Особенно рьяно представители контролирующих организаций обращают внимание на п.250 и п.254. Оно и правильно, потом что если манометр не поверен, имеет повреждения стекла, значит существует вероятность того, что он может отображать неправильные показания, либо его показания будут неправильно интерпретированы. А уж если он не садиться на «0», то такой манометр необходимо сразу же заменить или отремонтировать. Правила по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С (а также и другие Правила) можно скачать с официального сайта Госпромнадзора. teplovichek.com Требования к поверке манометровДля сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

Читать также: Как заправляться газом на заправке

Все установленные нормы учитываются специалистом, который проводит поверку устройства. Если не учитывать требование, то состояние конструкции нельзя будет проверить с высокой точностью. Срок действия поверки на манометрах. Поверка манометров в газовых редукторах. Нужно ли делатьБывают случаи, что при проверке, на манометре (который находится на баллоне с пропаном), отсутствует штамп о поверке. И что в данном случае делать, какие требования и нужно ли поверять новые манометры читаем ниже. Гарантийный срок:Сразу начнем с того, какой гарантийный срок у манометров: он составляет 9 месяцев с момента изготовления. Проверка исправности:Правила поверки Гост (периодичность или калибровка) — 12 месяцев. Тогда как исходную точку отсчёта надо брать — месяц от изготовления. Сейчас существуют также и манометры которые могут проходить поверку 1 раз в 2 года. То бишь, манометр необходимо поверять не реже одного раза в год и во время выпуска. Стоит отметить, что сроки хранения прибора (в котором он не задействован) не берутся в учет. Все поверки, производящиеся контрольным манометром (в отсутствии которого можно применять манометр идентичный поверяющему), записываются в журнал проверок. Сроки с порядками поверок проводятся соответственно инструкциям утвержденные владельцами сосудов. Сроки эксплуатации манометра:Эксплуатационный гарантийный срок составляет 18 месяцев с того дня, с какого манометр был введен в работу, то есть то время, когда он хранился в учет не берется. После того, как окончилась гарантия, прибор и дальше продолжает «служить», только перед этим происходит калибровка манометров, также он может пройти небольшой ремонт, либо настройку. Как показывает практика, обычные сроки службы составляют от 8 до 10 лет. Основания к не допуску:Манометр нельзя допускать к работе:

В нормативных документах, определяющих технические требования к конструкции и требования по технике безопасности при эксплуатации редукторов, поверка манометров, установленных на редукторы, не предусмотрена. ГОСТ 13861-89. Редукторы для газопламенной обработки. Общие технические условия.п.2.10. Редукторы должны иметь показывающие приборы или устройства для определения давления газа, входящего и выходящего из редуктора. Баллонные пропановые и все сетевые редукторы должны иметь показывающие приборы или устройства только для определения давления газа, выходящего из редуктора. Т.е., в редукторах допускается установка даже «устройств для определения давления» (индикаторов) вместо «показывающих приборов» (определение термина «манометр» по ГОСТ 2405). Правила безопасности при работе с инструментом и приспособлениями РД 34.03.2047.3.76. Все резаки и горелки должны не реже 1 раза в месяц и во всех случаях подозрения на неисправность проверяться на газонепроницаемость и горение (при этом не должно быть обратных ударов) с последующей регистрацией результатов проверки в журнале. Не реже 1 раза в квартал должны производиться осмотр и испытание на герметичность всех редукторов для газопламенной обработки. 7.3.77. При осмотре проверяются: исправность установленных на редукторе манометров; наличие пломб и других отметок на предохранительных клапанах баллонных редукторов, свидетельствующих о том, что заводская регулировка клапанов не нарушена; исправность резьбы; наличие исправной прокладки и фильтра на входном штуцере редуктора кислорода. В этом нормативном акте манометры должны периодически проверяться, а не поверяться. Межотраслевые правила по охране труда при производстве ацетилена, кислорода, процессе напыления и газопламенной обработке металлов ПОТ РМ-019-20012.3. Требования к редукторам и баллонам2.3.2. Редукторы, применяемые при ГОМ, должны соответствовать действующим нормативным требованиям. Редуктор с неповеренными манометрами соответствует вышеизложенным нормативным требованиям. ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.:1.1.1. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (далее по тексту - Правила), устанавливают требования к проектированию, устройству, изготовлению, реконструкции, наладке, монтажу, ремонту, техническому диагностированию и эксплуатации сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением 5.3. Манометры 5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Документ, в котором прямо говорится о поверке манометров. Но этот раздел определяет требования к манометрам, установленным на сосуды, работающие под давлением (рессиверы, газгольдеры и т.п.), а не к редукторам, подключаемым к этим сосудам. К тому же, конструкцией баллона среднего объёма для кислорода по ГОСТ 949-73 установка манометра не предусмотрена. Да и требования ПБ 03-576-03, согласно п. 1.1.1, не распространяются на редукторы для газопламенной обработки. Из форума метрологов:Прошу перевести манометры, расположенные на редукторах газовых баллонов в индикаторы. Основанием для этого является следующее: В ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» в разделе «Термины и определения применительно к настоящим правилам» Приложение 1 (п.42) указано, что сосуд - это герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ. Границей сосуда являются входные и выходные штуцера. Таким образом, редуктор и манометры на нем не входят в состав сосуда (баллона). ПБ 03-576-03 (п. 1.1.3) не распространяются на сосуды и баллоны вместимостью не более 0,025 м3 (25 литров) у которых произведение давления в МПа (кгс/см2) на вместимость в м3 (литрах) не превышает 0,02 (200). Соответственно редуктор не является сосудом, работающим под давлением. В соответствии с разъяснением ВНИИ автогенного машиностроения - разработчиком ГОСТ 13861-89 «Редукторы для газопламенной обработки» комплектация редуктора манометром с указанием класса точности необязательна. В качестве показывающего устройства редукторы могут комплектоваться индикатором давления, который не определяет величины давления, а свидетельствует о наличии или отсутствии давления. Безопасность при работе с баллонами обеспечивается на стадии их зарядки, а также соблюдением требований по эксплуатации, изложенных в документах имеющих силу закона. Требования к поверке манометров редукторов в этих документах не оговорены: Межотраслевые правила по охране труда при производстве ацетилена, кислорода, процессе напыления и газопламенной обработки металлов, утвержденных постановлением Министерства труда и социального развития РФ от 14 февраля 2002 г. №11 Типовая инструкция по охране труда при наполнении кислородом баллонов и обращении с ними у потребителей (с изменением 1), утвержденной Госпроматомнадзором СССР 8 октября 1991 г., действующей с 01 декабря 1991 года. Изменение 1 утверждено заместителем Председателя Госгортехнадзора России 25 июля 1995 г. Инструкция по охране труда при ручной газовой сварке, пайке и наплавке, утвержденной первым заместителем Министра труда и социального развития РФ 14 мая 2004 года. - «Инструкция по охране труда при хранении и эксплуатации газовых баллонов», утвержденная первым заместителем Министра труда и социального развития РФ 21 мая 2004 года, в которой упомянута необходимость ежегодного проведения «госповерки» (термин отсутствует в законодательстве) манометров на редукторе и наличие клейма«госповерителя» , не зарегистрирована в Министерстве Юстиции РФ и имеет рекомендательный характер. Прошу дать указание ООТ и БП на внесение соответствующих изменений в заводские инструкции. Эти изменения должны предусматривать проверку работоспособности манометров эксплуатирующим персоналом по отклонению стрелки при подаче давления и возврате её к началу шкалы при сбросе его, контроль отсутствия механических повреждений корпусов и целостности стекол На форуме метрологов:"...и неужели даже после этого, у кого-то повернется язык утверждать, что манометры на редукторах поверять не надо?" Однако на белом свете есть ГОСТ 13861-89. В п.2.10 говорится "...редукторы должны иметь устройства для определения давления газа, входящего и выходящего из редуктора". Вот тут и получается, что манометры на редукторе - индикаторы. ГОСТ 13861-89 разработал ВНИИ автогенного машиностроения. Есть разъяснения от них. "Комплектация редуктора манометром с указанием класса точности необязательна. В качестве показывающего устройства редукторы могут комплектоваться индикатором давления, который не определяет величины давления, а свидетельствует о наличии или отсутствии давления". Это всё по информации БАМЗ. Вот поэтому и комплектуют, судя по всему, редукторы манометрами без поверки. Не из жадности. Ещё интересный момент. Если уж применяем манометр на редукторе и считаем, что измеряем давление в баллоне, то ПБ 03-576-03 5.3.2. Манометры должны иметь класс точности не ниже: 2,5 - при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2), 1,5 - при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2). Что-то я не встречал на редукторах манометров класса 1,5. Всё 2,5. Интересно, правда? В соответствии с разъяснением ВНИИ автогенного машиностроения - разработчиком ГОСТ 13861-89 «Редукторы для газопламенной обработки» комплектация редуктора манометром с указанием класса точности необязательна. В качестве показывающего устройства редукторы могут комплектоваться индикатором давления, который не определяет величины давления, а свидетельствует о наличии или отсутствии давления. В соответствии с информацией производителя редукторов - Барнаульского аппаратурно-механического завода (ООО «БАМЗ») редукторы сертифицированы и имеют сертификат соответствия по безопасности. При проведении сертификационных работ они были укомплектованы манометрами без поверочного клейма. п.5.3.11 ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.: 5.3. Манометры 5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации - владельца сосуда.

Требования к манометрамДля начала рассмотрим предъявляемые по ГОСТ требования к манометрам:

Это основные требования, которые предъявляются к девайсам такого типа в соответствии с ГОСТ.

Особенности калибровкиСаму процедуру калибровки устройств в общем можно разделить на несколько основных шагов:

Что касается непосредственно калибровки, то эта процедура включает в себя множество проверок, а также регулировок. В том случае, когда устройство будет полностью откалибровано, это будет означать, что с его помощью можно будет получить наиболее точные значения параметров, которые вы замеряете. Теперь вкратце расскажем об оборудовании, которое может понадобиться для калибровки. Основное оборудование, которое потребуется, должно включать в себя так называемый эталонный прибор, источник рабочего давления, который можно регулировать при необходимости. Также вам потребуется элементы для подключения прибора к источнику давления и эталонному устройству и несколько инструментов, которые пригодятся для регулировки девайса. Предназначение измерительных устройств заключается в передаче размеров физических единиц от эталонов рабочим устройствам. Что касается рабочих средств для замера (измерительных устройств), то их назначение заключается в осуществлении замеров в промышленности. По своему классу точности они могут разделяться на технические и лабораторные. Поскольку такие девайсы есть далеко не у каждого автолюбителя, произвести замер может быть проблематично. Все о проверкеТеперь поговорим о том, как производится проверка манометров, какие сроки и периодичность проверяемых устройств и какие правила следует соблюдать. Если поверка манометров осуществляется в лабораторных условиях, то по правилам она включает в себя следующие этапы:

Периодичность и срокиЧто касается периодичности, то на предприятиях обычно она вносится в соответствующий журнал проверки. Но поскольку рядовые автолюбители обычно не заводят журнал контрольных проверок манометров, эта информация может фиксироваться отдельно в блокноте. Периодичность диагностики может варьироваться в зависимости от производителя устройства, по правилам в среднем она может составлять от 12 до 60 месяцев (автор видео — канал Лучшие автомобили и мотоциклы мира). Инструкция по проверке манометра своими рукамиТеперь вкратце о том, как проверить манометр своими силами. Перед тем, как приступить к измерению, необходимо произвести визуальную диагностику устройства. Внимательно осмотрите корпус на предмет наличия трещин, сколов, зазоров или других механических повреждений, которые могли бы привести к неработоспособности устройства. Если вы заметили следы повреждений, при этом прибор в принципе не работает, то его дальнейшая диагностика, вероятнее всего, будет бесполезной. Гораздо проще будет купить новое устройство, чем тратить время и ресурсы на ремонт старого. Что касается непосредственно диагностики значений, то она осуществляется следующим образом:

Если регулировка не дает необходимых результатов и полученные показания прибора не являются верными, можно попробовать отдать устройство на диагностику специалистам. Но если и в лабораторных условиях не удалось получить нужный результат, то единственным выходом будет ремонт устройства либо его замена. Cтраница 3

Проверка манометров с их опломбированием (клеймением) должна производиться не реже одного раза в 12 месяцев и порядке, установленном правилами Комитета стандартов, мер и измерительных приборов СССР. Кроме того, не реже одного раза в шесть месяцев предприятием должна производиться проверка рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности, с записью результатов в журнал контрольных проверок. Проверка манометров с их опломбированием (клеймением) должна производиться не реже одного раза в 12 месяцев в порядке, установленном правилами Комитета стандартов, мер и измерительных приборов СССР. Кроме того, не реже одного раза в шесть месяцев предприятием должна производиться проверка рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности, и запись результатов проверки в журнал контрольных проверок. Проверка манометров с их опломбированием (клеймением) должна производиться не реже одного раза в 12 месяцев в порядке, установленном правилами Комитета стандартов, мер и измерительных приборов СССР. Кроме того, не реже одного раза в шесть месяцев предприятием должна производиться проверка рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности, с записью результатов в журнал контрольных проверок. Проверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 мес. Кроме того, не реже одного раза в 6 мес предприятие должно выполнить проверку рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности. Не реже 1 раза в 12 месяцев должна производиться проверка и опломбирование манометров в порядке, установленном правилами Комитета стандартов, мер и измерительных приборов СССР. Кроме того, не реже 1 раза в шесть месяцев автотранспортным предприятием должна производиться проверка рабочих манометров контрольным манометром. Проверка водоуказатель-ных приборов продувкой должна производиться у котлов с рабочим давлением до 24 кгс / см2 включительно не реже 1 раза в смену, у котлов с рабочим давлением от 24 до 39 кгс / см2 включительно не реже 1 раза в сутки, а у котлов с рабочим давлением свыше 39 кгс / см2 - в сроки, установленные производственной инструкцией. Между сифонной трубкой и манометром помещают трехходовой кран. Ставя трехходовой кран в различные положения, можно: продуть сифонную трубку в случае ее засорения, отключить манометр для замены его, присоединить контрольный манометр для проверки рабочего манометра, проверить рабочий манометр, отключив его от сосуда. При исправности манометра его стрелка должна стать на нуль, а после включения вернуться в прежнее положение. Манометры должны быть проверены я запломбированы местными органами Комитета стандартов, мер и измерительных приборов при Совете Министров СССР. Проверка и пломбирование манометров должны производиться не реже одного раза в год, а также каждый раз после произведенного ремонта. Кроме того, эксплуатационным персоналом должна производиться проверка рабочих манометров контрольным или, за отсутствием последнего, как исключение, проверенным рабочим манометром, в сроки, установленные администрацией предприятия, но не реже одного раза в шесть месяцев, с занесением результатов этих проверок в журнал. Манометры должны быть проверены и запломбированы местными органами Комитета стандартов, мер и измерительных приборов при Совете Министров СССР. Проверка и пломбирование манометров должны производиться не реже одного раза в год, а также каждый раз после произведенного ремонта. Кроме того, эксплуатационным персоналом должна производиться проверка рабочих манометров контрольным или, за отсутствием последнего, как исключение, проверенным рабочим манометром, в сроки, установленные администрацией предприятия, но не реже одного раза в шесть месяцев, с занесением результатов этих проверок в журнал. Обслуживающий персонал обязан систематически следить за правильностью показаний контрольно-измерительных приборов. Машинисты котлов не реже одного раза в смену производят проверку манометров с помощью трехходовых кранов или заменяющих их вентилей. Инженерно-технический персонал котельного цеха производит не реже одного раза в шесть месяцев проверку рабочих манометров путем сравнения их показаний с контрольным манометром. Проверка фиксируется записью в журнале контрольных проверок. Проверка манометров с их опломбированием (клеймением) должна производиться не реже одного раза в 12 мес. Кроме того, не реже одного раза в шесть месяцев предприятием должна производиться проверка рабочих манометров контрольным манометром или проверенным рабочим манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности, с записью результатов в журнал контрольных проверок. Приборы должны быть защищены от действия высокой температуры. При измерении давления жидкостей и паров, имеющих высокую температуру, перед манометром устанавливают предохранительную кольцевую трубку, чтобы не допустить проникновения в измерительную часть манометра горячего пара или жидкости. В кольце трубки пар превращается в жидкость, которая затем остывает до допустимой температуры. Между кольцевой трубкой и манометром устанавливается трехходовой кран, служащий для включения рабочего манометра, для продувки соединительных трубок и для присоединения контрольного манометра при проверке рабочего манометра. Перед включением манометра трехходовой кран закрыт и находится в этом положении до тех пор, пока кольцевая трубка не будет заполнена достаточно, остывшей жидкостью. После этого кран постепенно открывают и включают манометр. В таком же порядке включается контрольный манометр, устанавливаемый на трехходовом кране, а также при продувках соединительных трубок. Для наблюдения за давлением используют пружинные манометры. Если среда в сосуде может оказывать корродирующее воздействие на внутренние детали манометра, то между ним и сосудом предусматривают сифонную трубку, наполненную нейтральной жидкостью. Между сифонной трубкой и манометром размещают трехходовой кран. Устанавливая трехходовой кран в определенное положение, продувают сифонную трубку в случае ее засорения, заменяют манометр, если он неисправен, присоединяют контроль ный манометр для проверки рабочего манометра, проверяют правильность действия рабочего манометра в любое время; стрелка исправного манометра при временном выключении должна находиться на нуле, а после включения - вернуться в прежнее положение. Манометр проверяет не реже одного раза в год специализированная организация, которая после проверки его пломбирует. Для наблюдения за давлением на каждом сосуде устанавливается манометр. В тех случаях, когда среда, находящаяся внутри сосуда - может оказать вредное корродирующее действие на внутренние детали манометра, между ним и сосудом помещается сифонная трубка или другое приспособление, заполненное жидкостью, не дающей коррозии и передающей давление среды на механизм манометра. Между сифонной трубкой и манометром помещается трехходовый кран. Посредством трехходового крана, ставя его в различные положения, можно: продуть сифонную трубку в случае ее засорения; отключить манометр для замены его, когда он неисправен; присоединить контрольный манометр для проверки рабочего манометра; проверить рабочий манометр на месте путем отключения его от сосуда. При исправности манометра его стрелка должна стать на нуль, а после включения вернуться в прежнее положение. Манометр применяют для того, чтобы контролировать показатели давления в промышленных емкостях и сосудах. Чтобы он работал точно и показывал верные данные, его необходимо регулярно проверять на предмет исправности. Регламент проверки манометров: сроки и условияПроверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале. В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Как проверить газовый манометрВ общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2.P1/T1:

Ознакомьтесь с видами манометров , реализуемые нашей компанией. 7.4. Требования к сосудам, работающим под давлением, к компрессорам, воздухопроводам и газопроводам7.4. Требования к сосудам, работающим под давлением, к компрессорам, воздухопроводам и газопроводам Вопрос 367. Какие емкости относятся к сосудам, работающим под давлением? Ответ. Относятся герметически закрытые емкости для хранения и транспортировки сжатых, сжиженных, растворимых газов и жидкостей под давлением (п. 7.4.1). Вопрос 368. Какова обязанность руководства организации по обеспечению содержания сосудов в исправном состоянии и безопасных условий их работы? Ответ. Обязано назначить приказом по организации работника из числа специалистов, прошедших в установленном порядке проверку знаний действующих правил, ответственного за исправное состояние и безопасное действие сосудов, а также ответственных по надзору за техническим состоянием и эксплуатацией сосудов (п. 7.4.2). Вопрос 369. Как должен выбираться манометр? Ответ. Должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к манометру металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Наносить черту на стекло манометра запрещается (п. 7.4.4). Вопрос 370. В какие сроки должна производиться поверка манометров с их опломбированием или клеймением? Ответ. Должна производиться не реже 1 раза в 12 месяцев. Кроме того, не реже 1 раза в 6 месяцев должна производиться проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок (п. 7.4.4). Вопрос 371. В каких помещениях должны устанавливаться компрессоры? Ответ. Должны устанавливаться в отдельных помещениях, двери и окна которых должны открываться наружу. Снаружи на входной двери должен быть вывешен запрещающий знак «Вход посторонним воспрещен». Не разрешается размещать в этих помещениях аппаратуру и оборудование, технологически и конструктивно не связанное с компрессорами. Отдельные компрессорные установки производительностью до 10 м3/мин с давлением до 0,8 МПа по согласованию с органами Госгортехнадзора России могут устанавливаться в нижних этажах многоэтажных производственных зданий при наличии достаточной расчетной прочности перекрытий, обеспечивающей невозможность их разрушения в случае аварий. Эти установки должны быть отделены от производственных участков глухими негорючими стенами. Не разрешается установка компрессоров под бытовыми, административными и подсобными помещениями (п. 7.4.7). Вопрос 372. Какие надписи должны быть нанесены на каждый компрессор? Ответ. Должны быть нанесены краской на видном месте или на специальной табличке форматом не менее 200x150 мм: регистрационный номер; разрешенное давление; число, месяц и год следующих наружного и внутреннего осмотров и гидравлического испытания (п. 7.4.12). Вопрос 373. В какие сроки проводится техническое освидетельствование трубопроводов? Ответ. Проводится в следующие сроки: наружный осмотр трубопроводов, находящихся под рабочим давлением – не реже 1 раза в год; гидравлическое испытание трубопроводов на прочность и герметичность под давлением 1,25 рабочего, но не менее 0,2 МПа перед пускам в эксплуатацию, после ремонта, связанного со сваркой стыков, а также при пуске в работу воздухопроводов или газопроводов после нахождения их в консервации более года (п. 7.4.18). Данный текст является ознакомительным фрагментом. Продолжение на ЛитРесМанометр для чего нуженЧто такое манометр, для чего используетсяМанометр – это профессиональное устройство, которое создано для того, чтобы была возможность точного измерения давления газа и жидкости. Манометры бывают самых различных видов, в частности, они бывают низкого давления и высокого. Обычно это устройство помещено в небольшой корпус для того, чтобы было удобно им пользоваться. Наука пошла вперед, и уже сейчас имеются и сложные манометры, которые имеют в своем составе еще и температурную шкалу – термометры, вакуумметры – имеют вакуумные манометры. Которые предназначены для того, чтобы измерять давление тех газов, которые разряжены. Самое чем оснащено это устройство – это датчики давления, они и помогают измерить его.

Такие устройства необходимы в самых разных научных областях и технических. Их применяют при изучении процессов физики, которые наблюдаются в природе, или для измерения технологических процессов, которые созданы человеком. Стоит иметь в виду, что эти устройства отличаются по классу точности. Так, например, есть класс точности 0,2, 0,6, 1,0, 2,5, 4,0. При этом, чем цифра меньше, тем и точность устройства, следовательно, меньше. Важно отметить, что манометр находит свое применение и в теплоэнергетике, а также же на химических организациях, и тех, которые связаны с нефтехимией. Интересно, что его применяют и в пищевой отрасли, ведь именно здесь очень важно знать давление и регулировать его состояние. Конечно, такое распространенное и нужное устройство делится на разные виды. Итак, существуют манометры:

Устройства также делятся исходя из назначения. Бывают манометры:

Итак, рассмотри каждый по отдельности, чтобы детальнее разобраться какой манометр, где удобнее и лучше применять. Первый вид – общетехнические. Такие устройства могут измерять в разных сферах, даже избыточных и вакуумных. Такие устройства используют в частности для того, чтобы мерять давление в ходе процесса производства в промышленных оборудованиях непосредственно в их рабочих точках. Такие манометры устойчивы к вибрациям. Их применяют в газоснабжении, в механизмах и машинах, в теплоснабжении, в технологических системах. Например, электроконтактные манометры могут регулировать измеряемую среду, и делают они это за счет наличия электроконтактного организма. Ими можно измерять давление жидкости, пара, газа и другое. Еще один вид – специальные манометры – для того, чтобы ими измеряли различные газы, такие как аммиак, кислород, водород, ацетилет. Важно знать, что для каждого газа – свой манометр, об этом свидетельствует специальный цвет на корпусе устройства. Образцовые манометры созданы для испытаний, калибровки давления и для того, чтобы точно измерять избыток давления газа и жидкости. А вот судовые манометры эксплуатируют на речном и морском флоте. По типам манометры тоже различаются на несколько видов. Так, например, жидкостные устройства применяют в лабораторных условиях. Давление здесь измеряется с помощью уравновешивания веса жидкости его столба, а мера давления здесь – измерения количества жидкости в сосудах сообщающихся. Также существуют поршневые манометры, деформационные, пружинные, трубчатые, мембранные и сильфонные. Все они отличаются способом применения. У нас Вы сможете найти различные манометры, которые помогут Вам измерять и контролировать давление воды и газа. Преимущества работы с использованием манометровНа самом деле, преимущества в работе с манометрами очевидны. Во-первых, это универсальное устройство, которое помогает держать под контролем уровень давления. Во вторых, это точность измерения, а в том числе и аритмии. Третье преимущество – дешевизна. Такое устройство может позволить себе каждый, потому что он имеет невысокую цену. И четвертое, очень важное преимущество в том, что это устройство надежное, при чем, надежность его не ухудшается даже при длительной эксплуатации. Еще одно важное свойство – это возможность эксплуатации в любых условиях. Стоит отметить, что без такого приборы работа на предприятии, в котором необходимы измерения давления, значительно затрудняются. Ведь зачастую именно это небольшое устройство и держит под контролем весь производственный процесс. Это доп. оборудование – незаменимый помощник во многих отраслях. Конечно, совсем непросто разобраться во всех видах этого устройства, которые существуют. Тем не менее, мы готовы помочь Вам в этом и подобрать Вам манометр, который подойдет именно для Ваших целей. Специалисты электротехнического интернет-магазина компании Энергопуск отлично разбираются в этом деле и помогут определиться с выбором, проконсультируют Вас по данному вопросу. Именно поэтому Вас стоит обратиться к нам, чтобы не ошибиться в своем выборе. Остались вопросы? Специалисты ЭНЕРГОПУСК ответят на Ваши вопросы: 8-800-700-11-54 (8-18, Пн-Вт) Для чего нужен манометр, виды, правила выбора и использованияОбслуживание автомобиля невозможно без некоторых обязательных приспособлений. В этот список входят манометры, которые используются для измерения давления в шинах. Опытным водителям этот прибор хорошо знаком. Начинающим водителям ещё предстоит познакомиться с ним. Сделать это нужно обязательно, ведь от давления в шинах зависит безопасность передвижения. Для чего нужен манометрВ автомобильных шинах постоянно сохраняется давление, которое должно находиться на определённом уровне. От этого зависит безопасность передвижения, в первую очередь. Давление в шинах может снижаться в процессе эксплуатации авто, его уровень нужно периодически проверять и при необходимости повышать. Измерить этот показатель позволяет манометр для шин. Если всем понятно, что измеряет манометр, то можно продвигаться дальше. Нам предстоит много о чём поговорить, научиться пользоваться этим прибором и правильно выбирать. Виды манометров, их плюсы и минусыУстройства для измерения давления внутри колеса выпускаются многими производителями. Они представлены в нескольких разновидностях, которые имеют много отличий. Дальше мы изучим какие бывают манометры, остановимся на их преимуществах и недостатках, изучим принцип действия, который также отличается в зависимости от разновидности устройства. Механические приборыСамая простая, доступная и «древняя» разновидность механизма. Механический манометр состоит из циферблата со шкалой, на которой отображается реальный уровень давления. Отличается простотой и надёжностью. Этот прибор нескоро выйдет из строя, поскольку ломаться, по сути, в нём нечему. Несмотря на такую простоту и доступность показания прибор выдаёт точные. Купить такой манометр может каждый водитель, на бюджете эта покупка не особенно отразится. К недостаткам можно отнести чувствительность к влаге и длительность проведения измерений на четырёх колёсах. У некоторых водителей могут возникать сложности с прочтением полученных измерений. Также результаты в некоторых случаях требуют проверки. Механический шинный манометрВ различных моделях представлены механические манометры. В некоторых из них имеется клапан, при помощи которого можно спускать воздух с перекачанного колеса. Очень удобно, когда можно просто нажать на кнопку и выпустить лишний воздух с колеса, приведя показания давления в нормальное состояние. Реечные манометрыОни являются менее популярными, чем предыдущая разновидность, но всё же у некоторых автомобилистов валяются в бардачке, багажнике или гараже. Их конструкция напоминает ручку, основу составляет пружина, которая имеет форму цилиндра. Они надёжные, компактные и доступные по цене. К недостаткам можно отнести хрупкую конструкцию и не совсем удобное применение. Потому не всех водителей устраивают реечные манометры, тем более, у них есть достойная замена в виде механических и электронных приборов. Реечный шинный манометрЭлектронные устройстваИх популярность возрастает, и они уверенно вытесняют предыдущие две разновидности. Даже высокая стоимость не смущает автомобилистов. Удобно использовать электронные манометры для измерения давления в шинах, с ними время проведения измерений сокращается в разы. К списку преимуществ нужно также отнести высокую точность. Более дорогие модели оснащены дополнительным функционалом. Их нельзя назвать идеальным выбором, поскольку электроника боится морозов. Это отражается на точности измерений. Не всегда имеется возможность провести измерения в тёплом гараже, потому актуальность покупки цифрового манометра в некоторых случаях ставится под сомнение. Электронный шинный манометрСистемы контроля давленияМожно не заморачиваться с манометром и установить для проверки давления в шинах специальную систему. Такие технологии по-научному называются TPMS. Существует две разновидности:

Как правильно выбрать манометрПеред каждым автомобилистом рано или поздно возникает необходимость выбора манометра. Не стоит выбирать первую попавшуюся модель, которая привлекла внешним видом или стоимостью. Ориентироваться нужно на рабочие характеристики и ряд важных показателей. Наши советы должны облегчить муки выбора.

Отдельно стоит остановиться на рассмотрении некоторых рабочих характеристик, которые упоминались ранее.

А теперь представляем вашему вниманию рейтинг производителей, которые занимаются выпуском подобной измерительной техники. После его изучения вы точно будете знать какой манометр лучше.

Как правильно измерить давлениеМанометры существуют разные, следовательно, и принцип работы у них отличается. Пользоваться манометром несложно, какой бы тип механизма не находился в ваших руках. А чтобы данные отличались высокой точностью и не пришлось делать повторные замеры, необходимо придерживаться некоторых правил: