|

|

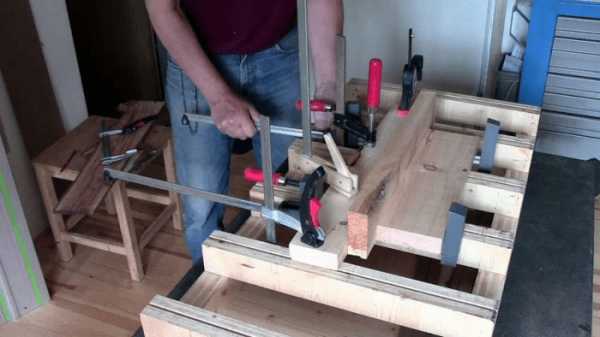

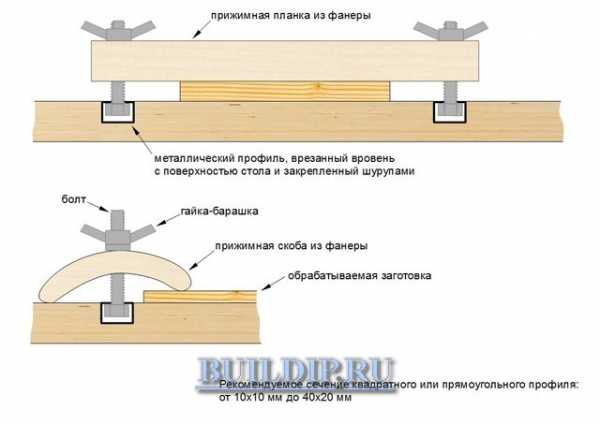

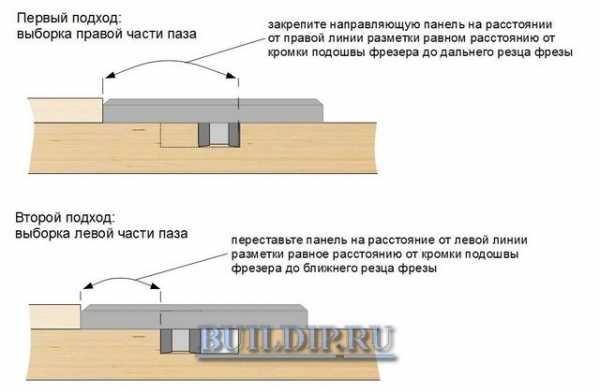

Струбцина своими руками из металла для склеивания деревакак сделать самодельные струбцины для склеивания дерева? Инструкция по изготовлению с чертежами и размерами Струбцина – простейший фиксирующий инструмент вроде мини-тисков. Она позволяет прижать друг к другу две заготовки – например, стянуть доски. Струбцину часто используют, например, при заклеивании велосипедных и автомобильных камер, дерева с резиной, металлом и т. д. Это инструмент первой помощи, но слесарные тиски он не заменит. Давайте разберемся, как сделать струбцину из металла своими руками. Особенности инструментаСтрубцина, изготовленная своими руками, зачастую превосходит заводскую по качеству исполнения и прижимной силе. Промышленные струбцины содержат стальной винт, но в целях облегчения основа здесь – скоба из алюминиевого сплава. Чтобы не тратить деньги на не вполне качественные инструменты, наводнившие рынок, имеет смысл изготовить струбцину собственноручно – из стальной арматуры, квадратного или уголкового (либо таврового) профиля и т. д.

Одно из распространённых применений струбцины – склеивание дерева (деревянных заготовок), с чем справится практически любая самодельная конструкция. Что понадобится?Самодельные металлические струбцины часто требуют таких деталей.

Из инструментов потребуются такие.

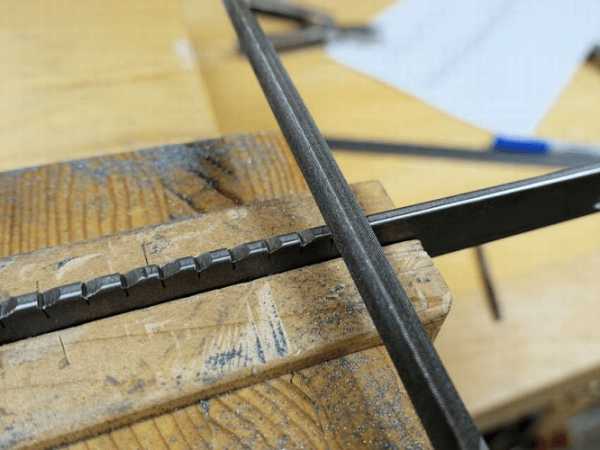

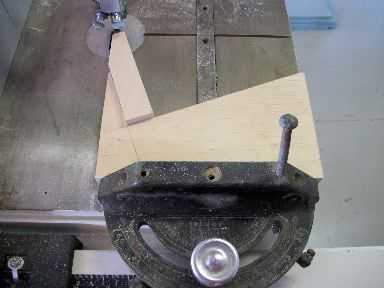

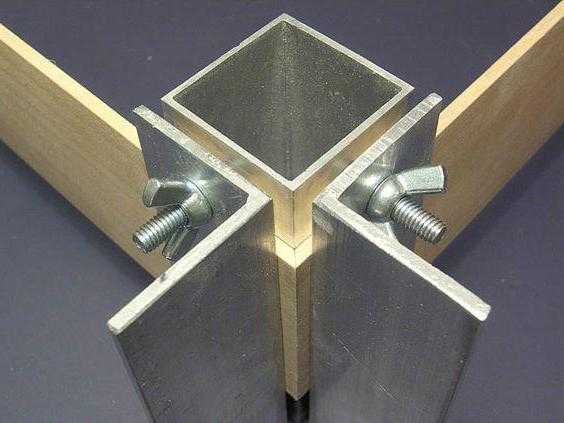

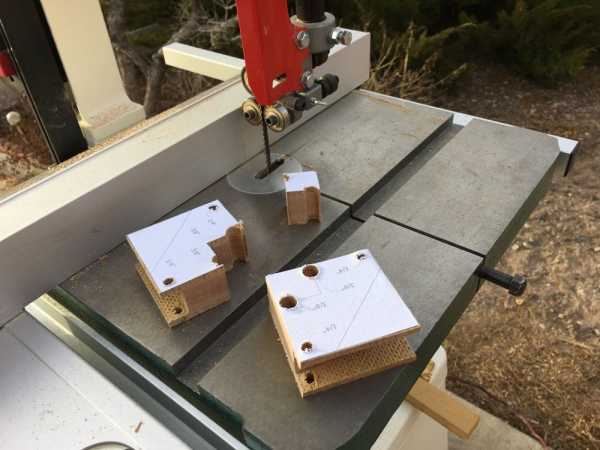

Инструкция по изготовлениюЕсть несколько конструкций самодельной струбцины. Чертёж каждой из них содержит свои отличия – по форме скобы и ответной части, длине ходового винта и т. д. Чрезмерно длинная струбцина (в метр и более) вряд ли вам пригодится. Угольная струбцинаУгольная конструкция – подчас незаменимая помощь для сварщика: такая струбцина помогает сварить под прямым углом тонкий профиль, полосы листовой стали, уголки и арматуру. Для её изготовления сделайте следующее.

Угольная струбцина готова к работе.

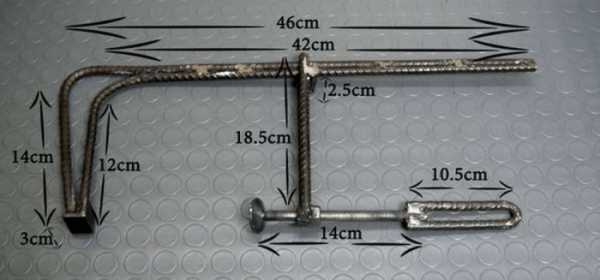

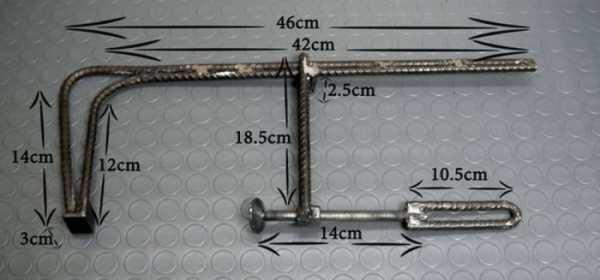

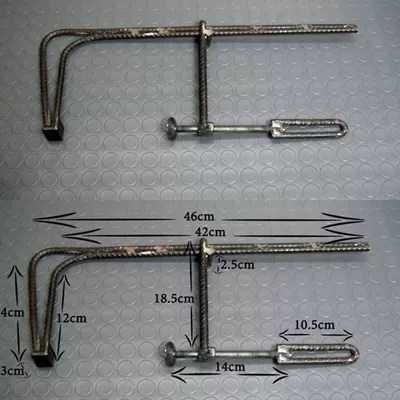

Далее струбцину можно окрасить, например, грунт-эмалью по ржавчине. Арматурная струбцинаПонадобится прут диаметром в 10 мм. В качестве вспомогательного инструмента – паяльная лампа. Сделайте следующее.

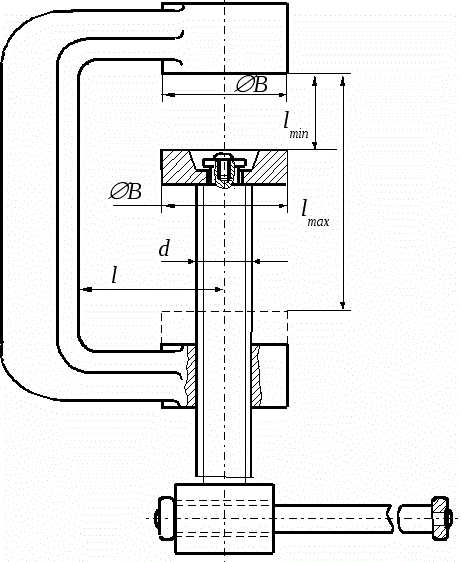

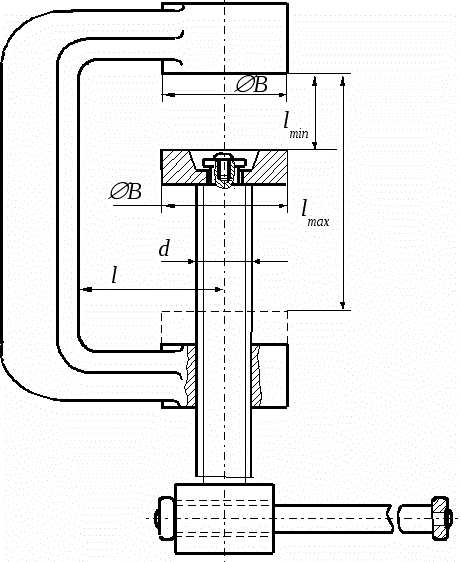

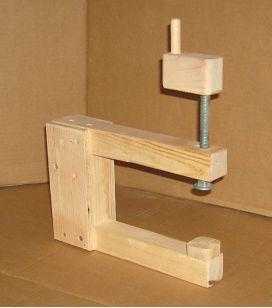

Арматурная скоба готова к работе, можно её покрасить. G-образная струбцинаСкоба изготавливается из гнутой арматуры, сваренной в виде буквы П, её кусков или кусков прямоугольного профиля.

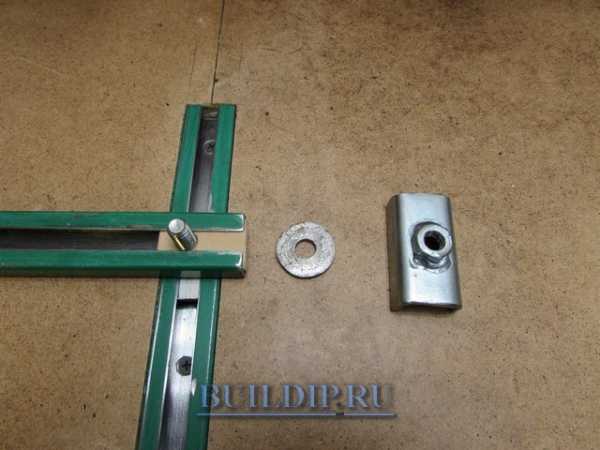

За основу берётся, например, скоба с длиной участков – 15+20+15 см. Подготовив скобу, сделайте следующее.

Струбцина готова к работе. Как видим, вариантов конструкции стальной струбцины – десятки. Есть и более сложные механизмы струбцин, но повторение их не всегда оправдано. Даже самая простая стальная струбцина послужит пользователю в сварке профиля, арматуры, труб разных диаметров, уголков, тавров разных размеров, полос листового железа и т. д. О том, как сделать струбцину своими руками, смотрите далее. самодельные струбцины в домашних условиях из дерева. Как сделать из профильной трубы для склейки щитов? Чертежи с размерами Профессионалы знают, что при проведении столярных работ на необорудованной территории неизбежно возникает ряд проблем. В основном это касается подготовки заготовок, которые невозможно обработать, если они не закреплены, поскольку перемещаются по верстаку. Одним из таких агрегатов, что применяются для фиксации, считается струбцина. Изготовить подобное приспособление можно самостоятельно дома, используя подручные средства. Устройство и принцип работыСтрубцина – без сомнения, полезный инструмент, часто используемый в различных областях жизни. Его основная задача – производить качественную фиксацию элементов на рабочей поверхности или любой другой опорной части. По чертежу такой инструмент должен обязательно иметь как минимум два элемента в конструкции. Размеры изготавливаемого своими руками агрегата зависят от потребностей пользователя. В арсенале профессионального мастера всегда есть маленькая, длинная и большая струбцина. Этот небольшой арсенал позволяет работать с заготовками, что могут быть различного диаметра и длины.

Чтобы губка двигалась, предусмотрен рычаг или винт. Они дают возможность увеличить усилие, прилагаемое при сжатии, и предотвращают обратное движение элемента при обработке заготовки. Со стороны струбцина очень напоминает тиски. Свое применение инструмент нашел и у столяров. Там его используют для фиксации двух элементов, между которыми наносится клеевой состав. Не всегда получается так, что необходимый инструмент оказывается под рукой в нужное время. При наличии чертежа и подробной инструкции можно изготовить инструмент самостоятельно. Лучше делать это из дерева или металла. Иногда используют старый домкрат или тормозные колодки. МеталлическаяЕсли подробно рассмотреть конструкцию агрегата, то в ней всегда присутствуют такие элементы, как:

Преимущество подобного агрегата в его долговечности, поскольку металл долгое время сохраняет свои свойства. При помощи инструмента можно осуществлять плотную стяжку, не беспокоясь о прочности агрегата. Если сравнивать с обычными тисками, то подобная струбцина, изготовленная своими руками, не обладает большим весом, поэтому ее легко возить с собой.

Металлические элементы конструкции обеспечивают максимальный захват заготовки. Благодаря этому ни о каком повороте в момент обработки и речи быть не может. Мастер уверен, даже работая с электрическим инструментом заготовка не выпадет или соскользнет. Изготавливая конструкцию по современным чертежам, возможно получить универсальный инструмент, который можно использовать с деталями, изготовленными из разных материалов, в том числе металла, пластика, дерева. Форма заготовки может быть как плоской, так и объемной, это никак не сказывается на качестве фиксации. Длина может меняться от нескольких до десятков сантиметров. Каждый тип инструмента имеет свои особенности. К примеру, винтовые струбцины встречаются чаще всего. Они стали востребованы благодаря простоте конструкции и небольшой себестоимости при изготовлении.

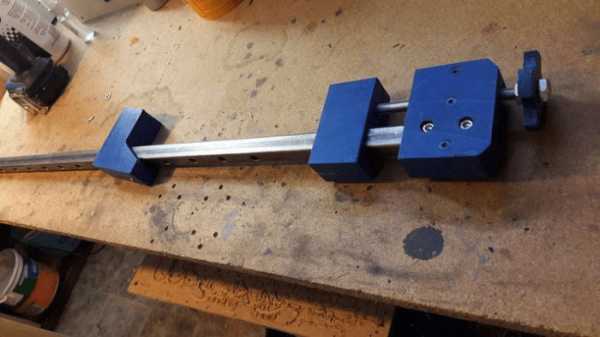

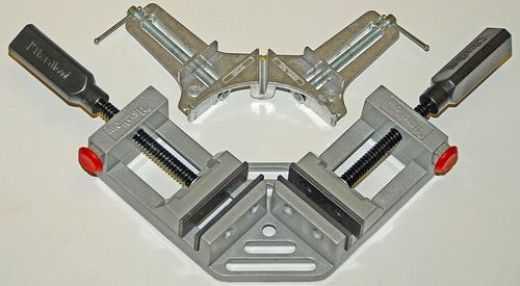

Такие агрегаты имеют вид металлической скобы. Опорная часть располагается с одной стороны, а резьбовое ушко – с другой. Регулировочный винт располагается во второй части. В части винта, что называется рабочей, устанавливается губка. Рукоять устанавливается с внешней стороны. Эффективнее всего использовать инструмент при обработке крупных и тяжелых деталей, которые не обладают сложной формой. Если говорить об универсальности, то в работе мастера таковыми являются быстрозажимные F-образные агрегаты. Опорная часть такой струбцины закрепляется на стержне большой длины. Рабочий элемент с губкой скользит по нему. Фиксация заготовки осуществляется при помощи вспомогательного винта. На некоторых моделях вместо него можно встретить нажимной механизм шагового типа. Осуществлять качественную фиксацию больших заготовок так же помогает трубный вариант инструмента. В конструкции такого агрегата присутствуют две основные части: губка и опорная площадка с зажимом.Когда требуется совместить заготовки, причем обязательно должен быть соблюден угол 90 градусов, стоит воспользоваться угловым инструментом. У него две опорные и рабочие поверхности, благодаря которым можно ровно склеить две детали перпендикулярно друг другу. Сложно найти в магазине готовый инструмент, позволяющий скреплять между собой элементы под острым или тупым углом. Но такой агрегат можно при желании изготовить. Есть еще один вид струбцин – ленточный. В его конструкции имеется один гибкий элемент, то есть стержень, по которому передвигаются несколько губок. Когда пользователь размещает губки в разных местах и настраивает степень натяжения, он создает инструмент, способный обрабатывать детали сложной формы. Струбцина, где предусмотрено две шарнирно-соединенных части и распорная пружина, называется клещевой. Такой инструмент используется нечасто, потому что качество стыка не отличается надежностью. Однако есть и одно из существенных преимуществ – заготовку можно как быстро устанавливать, так и снимать, что существенно экономит время. Если говорить об изготовлении инструмента в домашних условиях, то чаще всего используют чертежи на три первых описанных типа. С их помощью можно решить большинство бытовых задач. При этом инструмент не слишком требователен к материалу. Выбор конструкции по назначениюСамодельные струбцины по своему функционалу ничем не отличаются от изготовленных на производстве. Их можно использовать для склеивания досок, сборки мебели, склейки щитов. Для столярки используют различный инструмент, в том числе зажимную, F-образную, настольную струбцины. В зависимости от назначения стоит правильно выбирать агрегат, учитывая его конструктивные особенности. К примеру, для рамок и для эхолота мебельная и эксцентриковая струбцины будут между собой отличаться. Каждая из них призвана выполнить соответствующую задачу и не является универсальным инструментом. Если планируется фиксировать крупные заготовки, тогда лучшим вариантом станет трубная конструкция. Ее преимущество в том, что длину можно легко изменить. Однако, такой агрегат обладает сложным механизмом работы. В столярном деле часто используется угловой вариант инструмента. С его помощью легко удается сводить между собой деревянные бруски под прямым углом. Иногда такие струбцины применяют для ламината. Также столяры используют ленточные инструменты. По своему виду пружинные агрегаты напоминают прицепку. У прижимной струбцины этого типа усилие создается благодаря установленной пружине. С таким инструментом очень просто работать, не задействуя вторую руку. Используется агрегат в том случае, когда не требуется большое сжатие, и напротив, это условие обязательно должно соблюдаться, иначе может пострадать заготовка, поскольку она была изготовлена из хрупкого материала. Есть струбцины с зажимом и автоматического типа. Изготовить такую самостоятельно сложно, но возможно, если есть навыки работы с электроникой. Такой тип относят к быстрозажимным конструкциям. Принцип работы агрегата прост и понятен. Очень важно для направляющей шины, с какой силой производится сжатие. У некачественно сделанных и недорогих инструментов фиксация слабая. Торцевые модели нашли свое применение в мебельной промышленности. Там их используют при работе с накладками на столешницы. Есть еще один бюджетный вариант струбцины – G-образный. Чтобы работать с таким агрегатом, его потребуется сначала закрепить на столешнице или любой другой плоскости. Струбцина станет незаменимым помощником при работе по склейке, шлифовке или заточке заготовок.

Из чего можно сделать?Существует множество вариантов того, из чего и как можно самостоятельно изготовить струбцину. Чаще всего пользователь берет подручные материалы. Неплохое оборудование получается из:

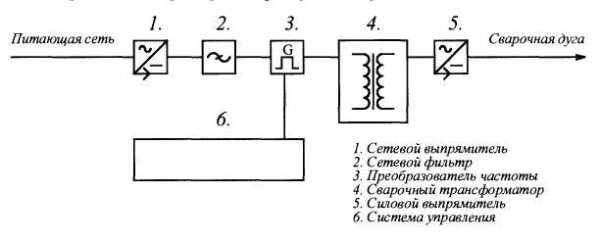

Этапы изготовленияЕсли найти все необходимое и подробно изучить чертеж, то в домашних условиях можно сделать неплохой инструмент. Струбцина из металла, изготавливаемая своими руками – агрегат, который отличается надежностью. В этом ему будет существенно уступать деревянный агрегат. Для изготовления потребуется не только материал, но и сварочное оборудование, а также некоторый инструмент, используемый в слесарном деле. Многие мастера предпочитают делать струбцину из швеллера, арматуры, из уголка или из шпильки. Все эти металлические элементы прекрасно подойдут для этого. Из металлаЛучше всего использовать металлическую трубу. В результате получится трубчатая конструкция. Можно сделать инструмент другого типа.

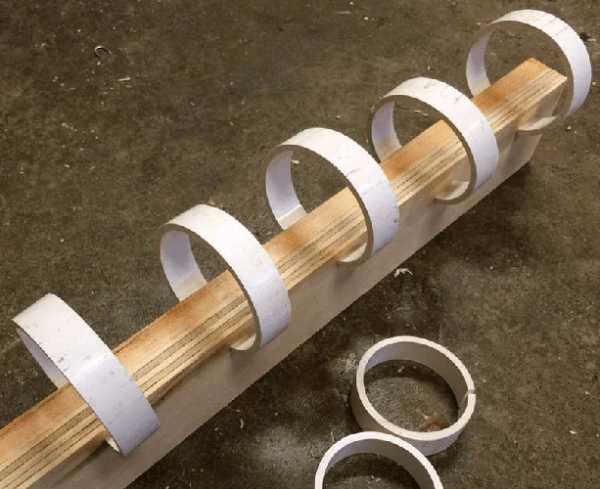

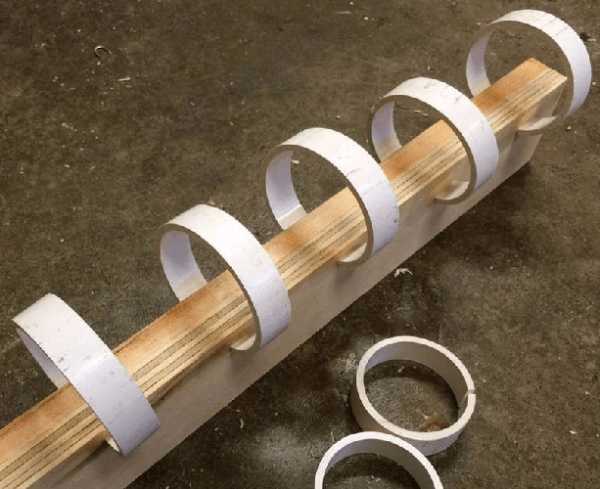

Дополнительно потребуются металлические кольца в количестве трех штук. Их внутренний диаметр обязательно должен совпадать с внешним у трубы. Допускается использовать в конструкции металлический стержень вместо трубы. Для создания инструмента используется сварочный аппарат. Алгоритм работы следующий.

Если под рукой имеется арматура, ее можно использовать для сборки струбцины. Процесс выглядит следующим образом:

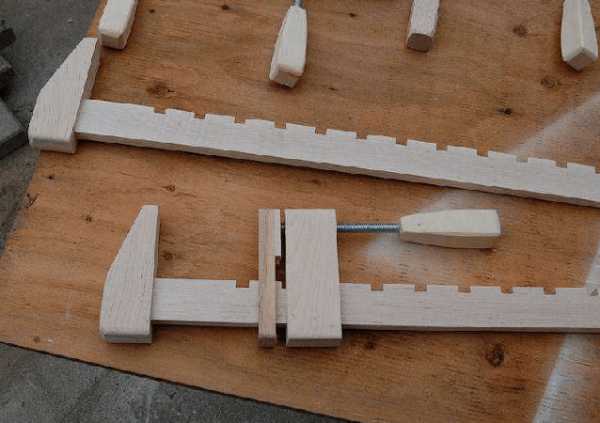

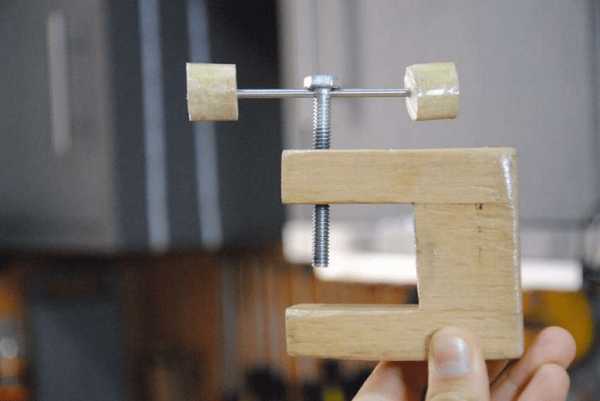

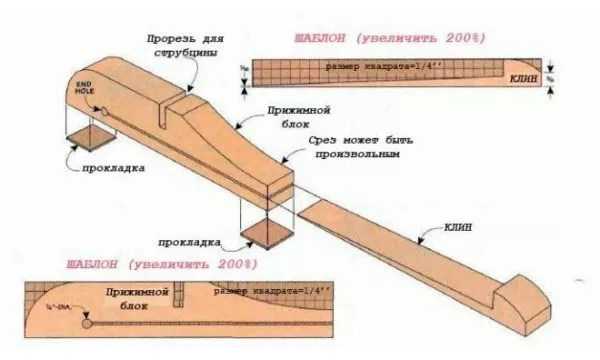

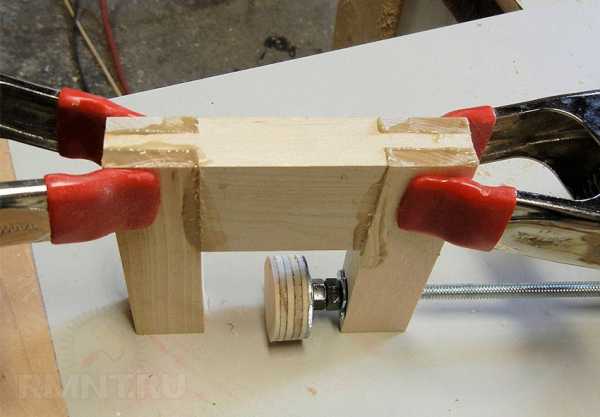

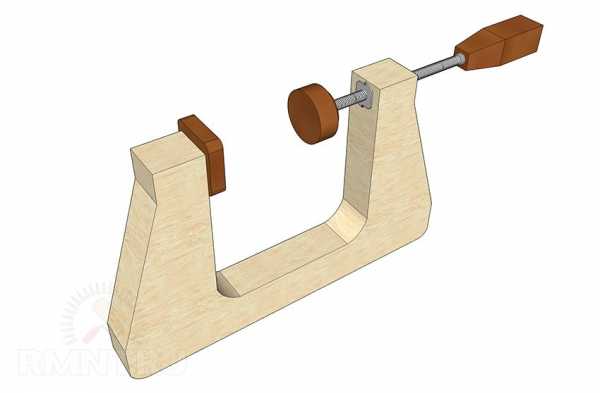

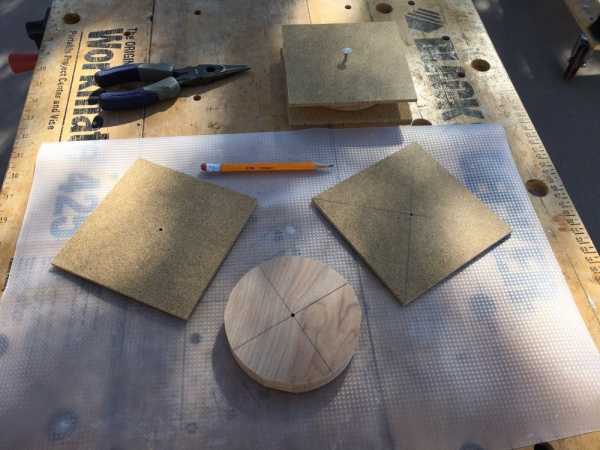

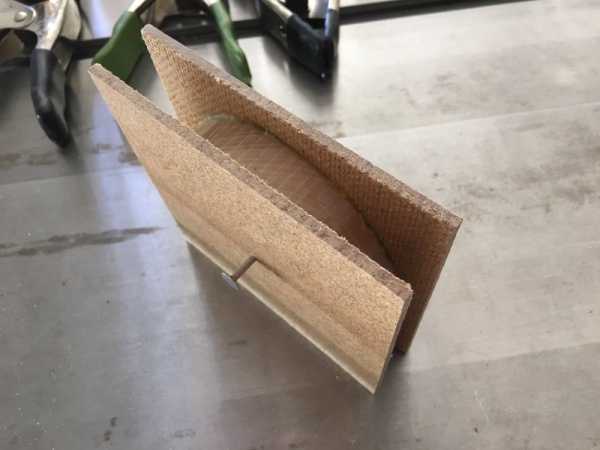

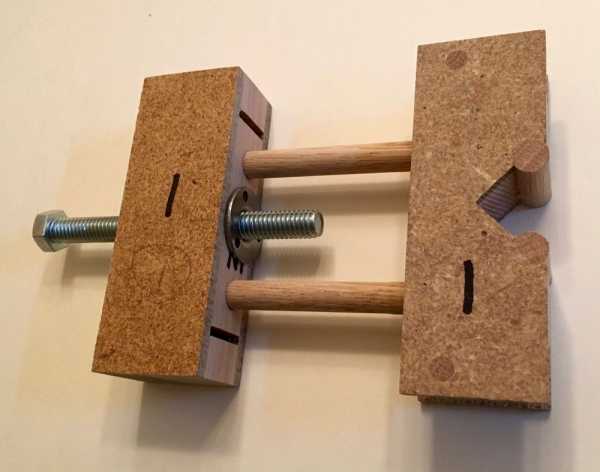

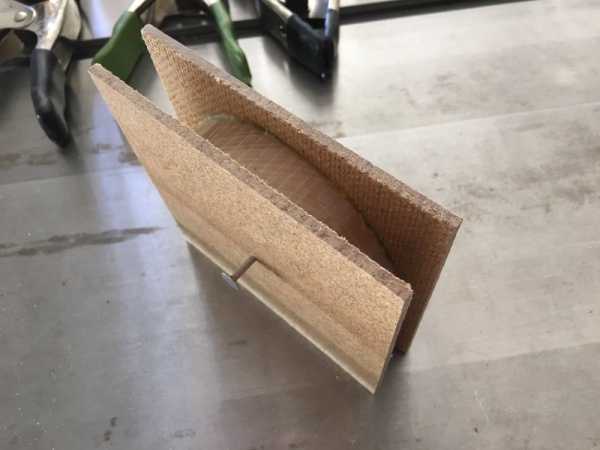

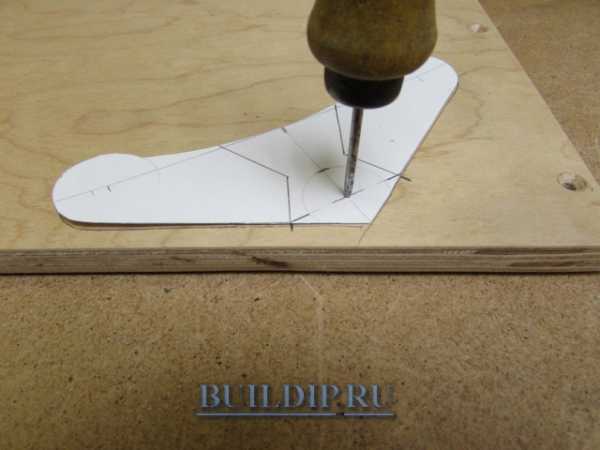

Из дереваИз древесины тоже можно самому сделать струбцину. Таким инструментом удобнее всего работать с деревянными заготовками. Это может быть фанера, листы ДВП или ДСП, брус или доски, только они должны быть небольшой толщины. Изготавливая деревянный инструмент по данной технологии, стоит придерживаться следующей последовательности.

Из древесины можно изготовить и быстрозажимной вариант струбцины. Единственный недостаток этой технологии – требуется больше времени, однако в момент выполнения работы удается его сэкономить. Процесс выглядит следующим образом.

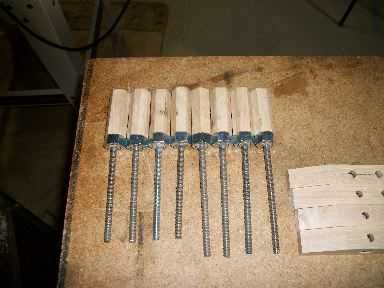

Из домкратаБывает так, что старый домкрат перестал приносить пользу, но выкинуть его жалко. Из него можно сделать неплохой инструмент. В результате получается надежный агрегат, который прослужит еще очень долго. Ширина захвата у такого инструмента будет составлять около 15,5 см, поэтому использовать его можно при работе с профильной трубой большого диаметра. Сначала домкрат разбирают, затем удаляют ненужные части при помощи болгарки. Когда два главных элемента будут подогнаны, их между собой сваривают. Шпильки изготавливают в количестве четырех штук. Их так же вырезают болгаркой, соблюдая размеры по чертежу. После потребуется приварить их к прижимным частям. Всю конструкцию зачищают, удаляя следы сварки. Можно покрыть ее краской, так металл будет дольше защищен от негативного воздействия влаги. Подойдет для этого аэрозольная краска. Винт, что был установлен в конструкции домкрата, требуется обрезать по длине. После приступают к завершающему этапу: устанавливают ручку. Неплохая рукоять получается из арматуры или куска стального стержня. Для удобства по краям приваривают гайки. Прекрасно подойдут шестигранники.

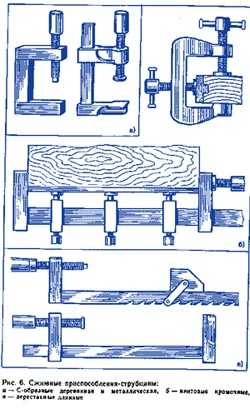

Из тормозных колодокТормозные колодки также используются для сборки вручную струбцины. Сначала их нужно соединить так, чтобы со стороны конструкция напоминала серп или молодой месяц. Потребуется иметь под рукой сварочный аппарат, которым сваривают между собой два элемента. Зачистить швы удастся только болгаркой. Для этого на нее устанавливают лепестковый круг. Дополнительно под рукой должны находиться две гайки типа М12 и шпилька, диаметр которой 1.2 см, а длина – в соответствии с чертежом. Гайки накручивают на шпильку и приваривают с краев. Гайку с пресс-шайбой закрепляют и рассверливают, увеличивая диаметр до необходимого. В отверстие вставляют винт типа м6, поверх устанавливается простая шайба. Все вместе обваривается. На следующем этапе с одного конца шпильки делают отверстие, затем нарезается резьба. Она должна подойти под М6. Небольшой отрезок шпильки потребуется срезать болгаркой, потом к нему приварить гайку. Когда все элементы готовы, можно приступать к сборке. Полезные рекомендацииСтрубцина, как и любой другой инструмент, должна лежать в отведенном для этого месте. Можно использовать для этого полку в гараже или ящик с инструментами. Если нет времени делать инструмент, тогда можно воспользоваться собственной смекалкой. Круглую заготовку просто зафиксировать на кольцах, что предварительно набивают на раму. Самая простая струбцина выглядит как пара брусков, обмотанных скотчем. В таком инструменте можно зажать трубу или металлический прут. О том, как сделать быстрозажимные струбцины своими руками, смотрите в следующем видео. f-образные струбцины своими руками Как сделать не большую струбцину своими силамиКаждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях. Угловая струбцинаЭтот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение - кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:  Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями. Столярная струбцинаТакие конструкции , использующиеся в столярном деле, бывают следующих типов:

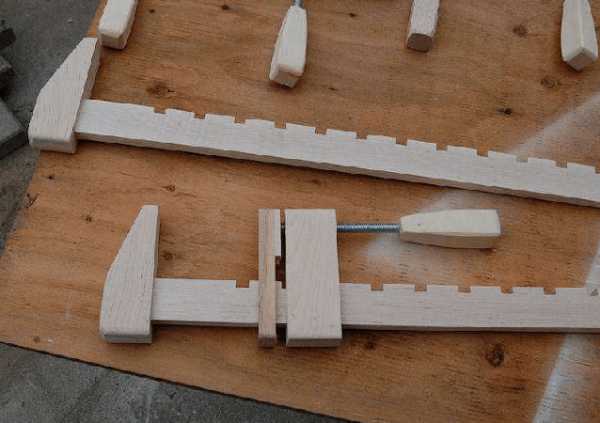

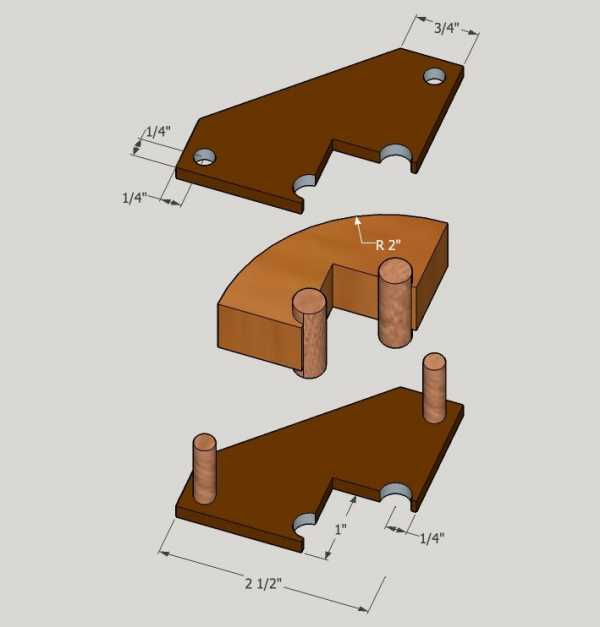

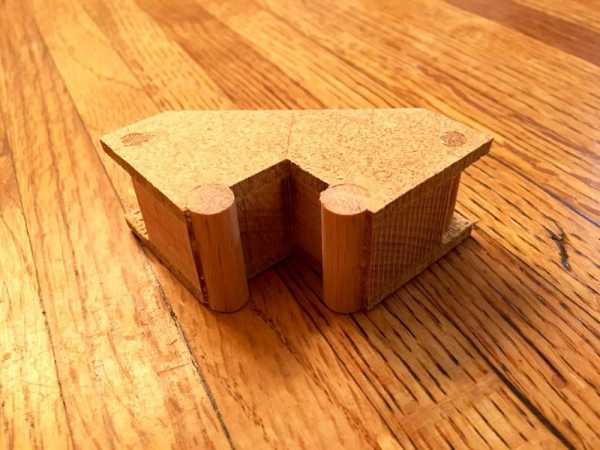

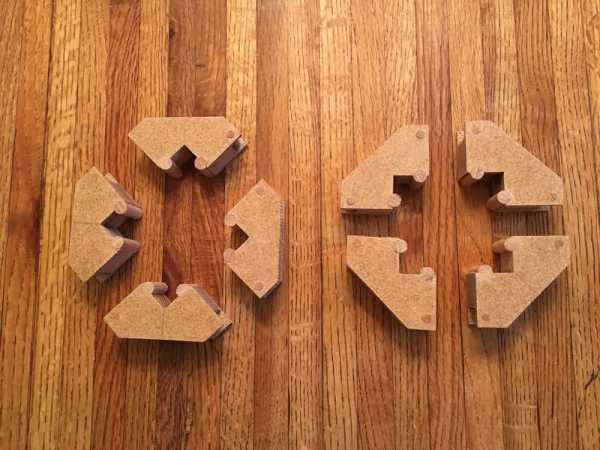

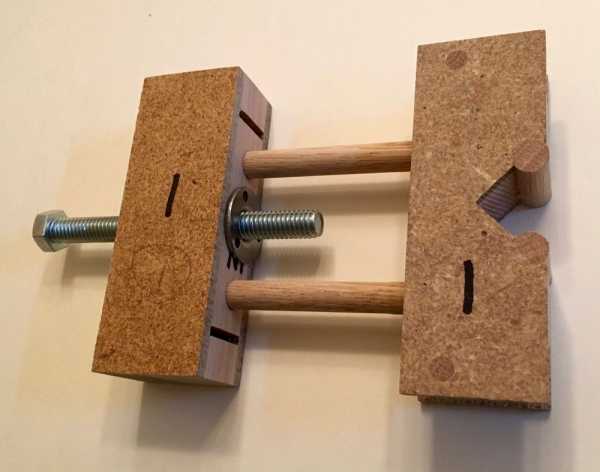

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов. Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ. Трубная струбцинаСварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями. Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах. Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин! Простые и функциональные f-образные струбцины, изготовленные своими руками, станут незаменимыми помощниками в вашей мастерской и позволят сэкономить немалые суммы на дорогостоящих зажимах, которых, как известно, много не бывает. Быстрозажимная струбцина кулачкового типа оптимальна для ситуаций, когда не требуется применять больших прижимных усилий: склейка узких или мелких деталей, кромок, фиксация заготовок и т.д. Кулачковая струбцина работает по принципу классического ф-образного зажима. Она состоит из направляющей шины и двух губок: подвижной и неподвижной. Зафиксировав заготовку в губках и повернув кулачок на 90 °, инструмент обеспечит прочный и надежный зажим. Самодельную струбцину не составит труда изготовить своими руками в домашних условиях, имея минимум инструментов и расходных материалов. Предлагаемый чертеж струбцины и деталировка являются базовым ориентиром. Конструкция изделия такова, что можно не зацикливаться на материалах и габаритах, изменяя их под свои потребности. Шину можно сделать как из металла, так и дерева. Также вы можете варьировать длину и ширину губок, для увеличения глубины захвата струбцины. Вместо металлических штифтов допускается использование заклепок или небольших болтов. Подвижная и неподвижная губки являются зеркальным отображением друг друга, поэтому эти детали удобно изготавливать серийно, сразу по несколько штук. Изготовив своими руками комплект зажимов и незамысловатые деревянные упоры, изображенные на фото, вы получите эффективную угловую струбцину, которая станет незаменимым помощником при склейке идеальных рамок. Струбцина - это стягивающее зажимное приспособление, которое используется в работе с деревом и металлом, бумагой и кожей. В столярных мастерских при помощи струбцин склеивают между собой детали, доски и щиты, при сварочных работах зажимают плотно части металлических изделий. В делопроизводстве их используют при подшивке документов для архивации, а в автомастерских ими зажимают части механизма при ремонтных работах. Сапожник с ее помощью лучше склеивает подошвы. Струбцина - это нужная деталь и в домашнем обиходе. С помощью них можно прикрепить точилку для карандашей к письменному столу или настольную лампу к прикроватной тумбочке. Даже при замене батарейки в хороших дорогих часах потребуется помощь струбцины, чтобы плотно прикрыть заднюю крышку. Ведь при качественной герметичности она закрывается очень туго. Можно купить готовую струбцину в магазине, но обычно на производстве требуется сразу несколько разных изделий, а стоят они довольно дорого, поэтому большинство мастеров начинают задумываться над изготовлением струбцины своими руками. Виды струбцинДля работы необходимы разные виды таких зажимных устройств. Делают их из металла или прочной древесины. Бывают они разной формы: F и G-образные, ленточные, кромочные, трубные, быстрозажимные, винтовые, угловые или монтажные. Но как бы струбцины не различались по своему устройству и внешнему облику, цель у всех приспособлений одна: крепко зафиксировать изделия для дальнейшей обработки или соединения деталей между собой. Угловая струбцина из металлаИзготовив такую конструкцию самостоятельно, можно крепко соединить между собой не только деревянные, но и металлические части. Используют такие струбцины для сварки. Для работы нужны стальной уголок, имеющий толщину 4 мм и размер 40 мм, пластины 50 мм, шпильки с резьбой, гайки, шайбы и прутки, сварочный аппарат, дрель. Под углом 90 градусов нужно приварить пластины к уголкам. С каждого бока прикрепить тоже при помощи сварки червячную конструкцию, представляющую собой небольшой кусок уголка с приваренной упорной гайкой, в которую сверху вкручивается вороток с отверстием для металлического рычага. На противоположной стороне собирается упорный механизм, состоящий из двух шайб. Упор свободно прокручивается на шпильке. Такая угловая струбцина - это надежное крепление деталей под прямым углом, которое можно использовать не только для сварочных работ, но и в столярной мастерской при работе с деревом или фанерой. Простая модель для склеивания угловДля изготовления такой струбцины своими руками понадобится четыре одинаковых по размеру стальных уголка, шпилька с резьбой, две гайки барашковые, дрель, сварочный аппарат.

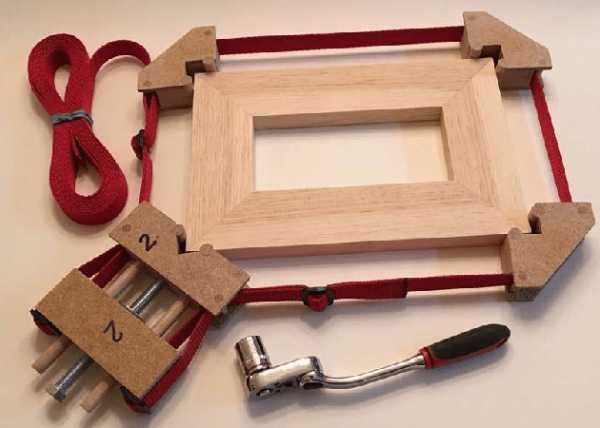

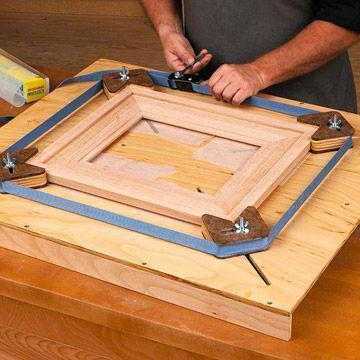

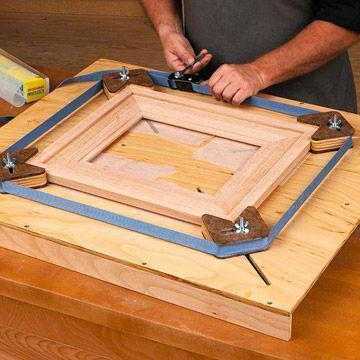

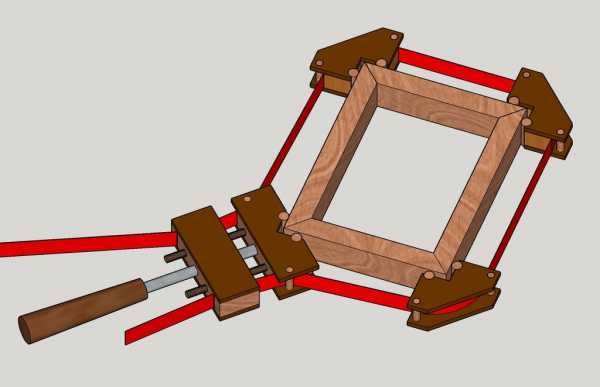

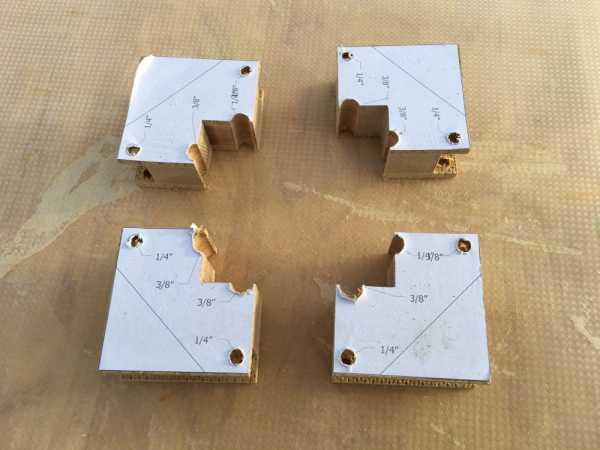

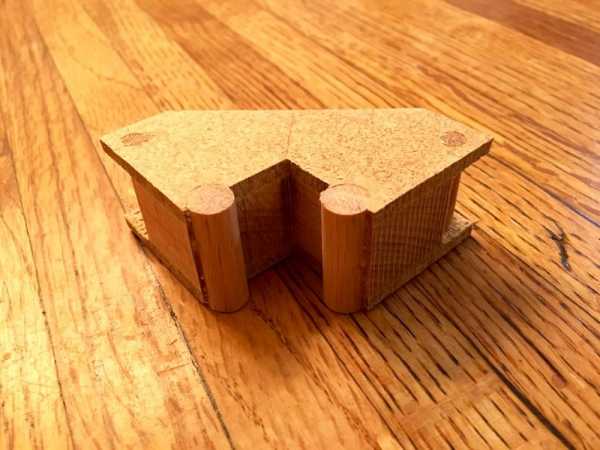

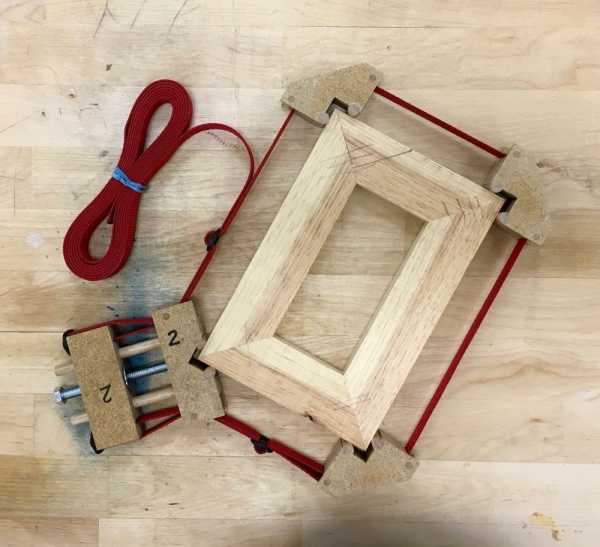

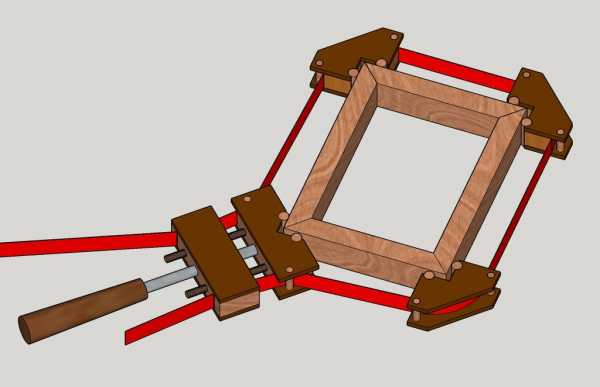

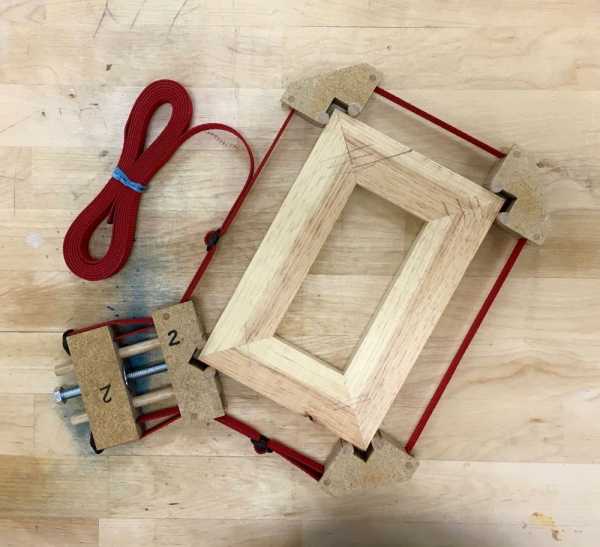

Два уголка приваривают между собой под прямым углом, получая ровный квадрат в сечении. Следующим этапом будет приваривание шпилек с резьбой, вставленных в просверленное отверстие по такому же диаметру. В оставшихся уголках также необходимо просверлить отверстия. Готовую струбцину собирать легко. Для этого нужно всего лишь зажать склеенные деревянные детали с помощью барашковых гаек. При необходимости склеивания больших плоскостей, можно взять стальные уголки большей длины и установить дополнительные шпильки еще и снизу струбцины. Самодельная ленточная струбцинаТакой тип зажимов используют часто для изготовления рамок для картин или фотографий. Такая струбцина - это универсальный мобильный механизм, с помощью которого можно склеивать углы рамок различного размера.

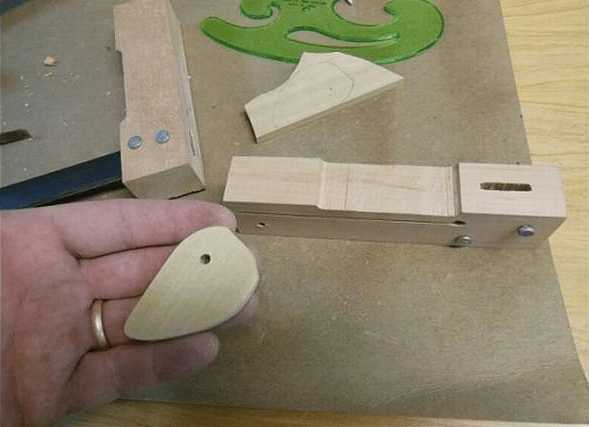

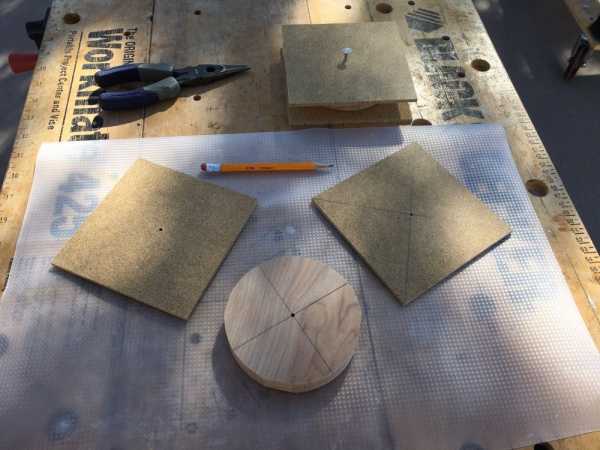

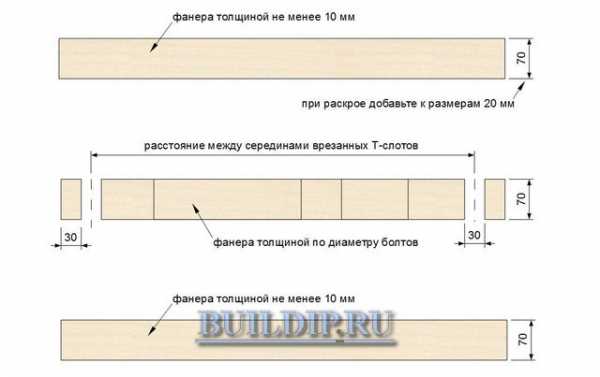

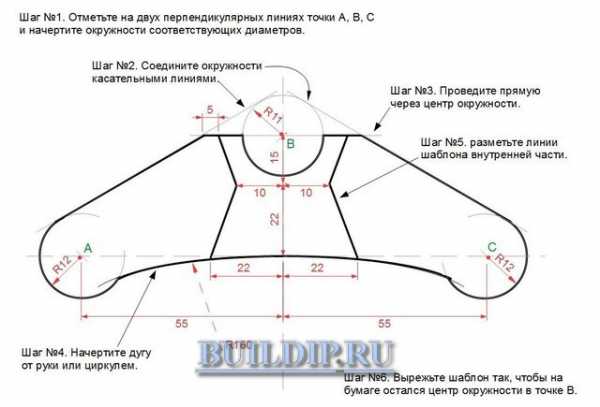

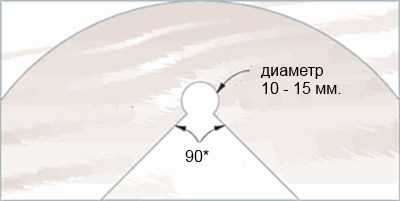

Для изготовления такого удобного приспособления понадобится фанера 6 мм, деревянный брусок, толстая фанера 10-15 мм, лобзик, шуруповерт, металлический угольник, простой карандаш, плотная лента с зажимом, болты, шайбы, барашковые гайки. Первым шагом будет изготовление "столика". Для этого берем прямоугольный лист фанеры и снизу с двух противоположных сторон прикручиваем на шурупах два деревянных бруска. Дальше нужно четко промерить и начертить диагонали, по которым будут лобзиком выпиливаться прорези для конструкции. Следующим шагом будет изготовление из толстой фанеры четырех держателей рамок. Сначала нужно выпилить 4 одинаковых куска фанеры прямоугольной формы, потом с помощью металлического треугольника обрисовать на одной стороне одинаковые прямые углы и вырезать их. Также нужно изготовить прорезь для болта, чтобы струбцина имела мобильность и могла сдвигаться влево-вправо. Чтобы натянутая лента не соскакивала, можно вырезать углубление с противоположной стороны от уголка. Струбцина быстрозажимнаяТакой тип зажимного механизма рассчитан на выполнение работ, не требующих особо сильного и плотного сжатия деталей, так как не обладает крепким соединительным эффектом. Такой струбциной можно временно и быстро зафиксировать деталь, например, при нарезании. Работает она за счет эксцентрика, находящегося в середине одной из частей зажимного устройства.

Для изготовления понадобятся деревянные бруски или толстая фанера, металлическая пластина, саморезы, шурупы, болты, дрель, циркулярная пила, наждачная бумага. Первым делом подготавливаются деревянные бруски. Форма их может быть различной, по желанию мастера. Это не играет большой роли. В задней части делается распил, примерно 6-7 см. В неподвижную часть струбцины вставляют металлическую пластину с предварительно просверленными отверстиями и надежно скручивают болтами. На подвижной части крепления не проходят через пластину, а располагаются по краям. Планка должна двигаться вверх-вниз. Дальше работа продолжается уже над подвижной деталью. На пиле делают продольный распил, оставляя тонкую полоску снизу. Она будет выполнять роль зажима и должна двигаться. Распил делают и для эксцентрика, который прикручивают в верхней части детали. Эксцентрик выполнить легко. Циркулем на бумаге рисуют полукруг, концы которого соединяют углом. Получается форма капли. Переносят размеры на тонкую фанеру и вырезают пилой. Чтобы эта деталь выполняла свою роль и оказывала давление на двигающуюся часть планки, центр полукруга смещаем на 1 см и просверливаем отверстие, прикрепляя к верхней планке шурупом. При повороте эксцентрика, деталь плотно фиксируется и быстро зажимается. Зажимное устройство для столаОчень удобна в употреблении и легка в исполнении струбцина настольная. Берется деревянный брус, кусок фанеры, болты, дрель, шпилька с резьбой и металлическая палочка для рычага. На лист фанеры прикручиваются болтами два бруска, которые неподвижно располагаются на столе. Затем устанавливается само зажимное устройство.

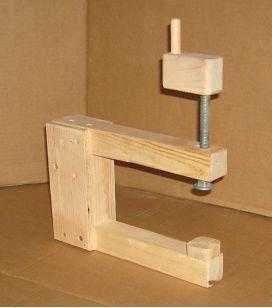

В одном из брусков сверлится отверстие, в которое вставляют шпильку с резьбой, надежно вкрученной в брусок меньшего размера под прямым углом. На свободный конец вставляется рычаг для удобства. Очень быстро и просто, справится даже новичок. Простой зажим из дереваТакая G-образная конструкция предназначена удерживать две плоскости при склеивании. Изготовив несколько экземпляров, можно зафиксировать все углы. Для работы понадобится деревянный брус, фанера, шпилька с резьбой, гайка, шурупы.

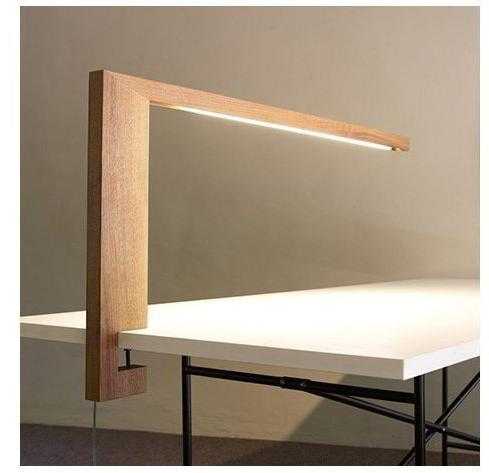

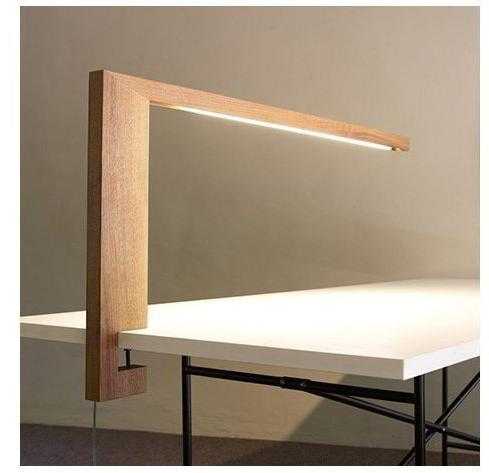

Скрутив три одинаковых куска деревянного бруса, прочно фиксируем с помощью двух прямоугольных кусков фанеры. Дальше сверлим отверстие для шпильки. Чтобы она хорошо двигалась, можно в деревянный брус туго вбить гайку, по которой будет свободно крутиться шпилька. Ручку можно сделать на свое усмотрение или деревянной, или вставив простой рычаг из металлической палочки. Установка светильникаС помощью зажимов можно переставлять настольную лампу в удобное для чтения место: на письменный стол, кровать, тумбочку или подвесную полку. Лампа на струбцине удобна в использовании, поэтому популярна.

Такие быстрозажимные приспособления, как струбцины, можно использовать во всех областях жизни и производства. Изготовливать их своими руками несложно, нужно только выделить немного времени и иметь желание. Удачной работы! Начинающим любителям деревообработки будет полезна наша инструкция с последовательно описанным процессом изготовления столярных струбцин нескольких разновидностей. В ней мы расскажем, какие материалы для этого следует использовать и как изготовить приспособление, в точности подходящее под собственные нужды. Материалы для корпуса, упора и губокВ столярном ремесле струбцины используют чтобы надёжно и бережно скрепить несколько деталей на время их механического соединения или пока высыхает клей. Усилие прижатия не должно быть колоссальным, гораздо важнее не повредить поверхность соединяемых деталей. В то же время струбцина должна сохранять высокую прочность и быть долговечной. Для изготовления деталей струбцины, непосредственно контактирующих с обрабатываемым изделием, лучше использовать древесину твёрдых пород. В идеале это бруски и дощечки из лиственницы, бука, граба или берёзы. Такое дерево обладает достаточно высокой прочностью и при этом отличается упругостью, хорошо восстанавливая форму. Твёрдость такой древесины обычно выше, чем у обрабатываемых деталей, что можно компенсировать набойками из кожи, светлой резины, войлока или более мягкого дерева.

В качестве рамы для струбцины можно использовать как твёрдую древесину, так и металлопрокат. Уголки или профильные трубы хорошо подойдут, но их нужно тщательнейшим образом зачистить, прогрунтовать и покрасить, чтобы на готовом изделии не оставалось следов ржавчины. Чтобы исключить случайное механическое повреждение или продавливание соединяемых деталей, рекомендуется поверх металлических элементов струбцины наклеивать деревянные планки или натягивать распущенный силиконовый шланг. Какой использовать винт и маховикНесмотря на не очень высокое усилие прижатия, обычные шпильки с метрической резьбой будут не очень удобны для использования в качестве винта струбцины, разве только совсем небольшой. Мелкий шаг резьбы сделает утомительным выбор свободного хода, кроме прочего, треугольный профиль «съедается» намного быстрее. Гораздо правильнее будет приобрести шпильки с резьбой трапециевидного или прямоугольного профиля, иначе называемой домкратной резьбой. Оптимальный шаг — около 2-2,5 витков на сантиметр, так достигается хорошая плавность регулировки и оптимальное усилие затяжки для деревянных деталей.

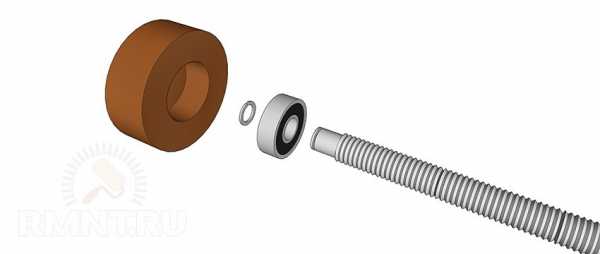

Обзавестись шпильками, гайками и футорками нужного типа можно, либо обратившись напрямую к токарю, либо в магазине метизов, в том числе и в интернете. Есть, однако, одно НО: большинство фабричных изделий имеют полную резьбу, в то время как для струбцины оптимальна несколько иная конфигурация винта. Идеально, если на концах шпильки имеются гладкие целики: длиной около 20 мм для посадки подшипника (чуть толще резьбы) и около 30-40 мм для рукоятки (чуть тоньше или того же диаметра).

Ручку или маховик можно изготовить либо из деревянного бруска, либо просверлив в шпильке отверстие сбоку и вставив в него стальной пруток в качестве перекидного рычага как на тисках.

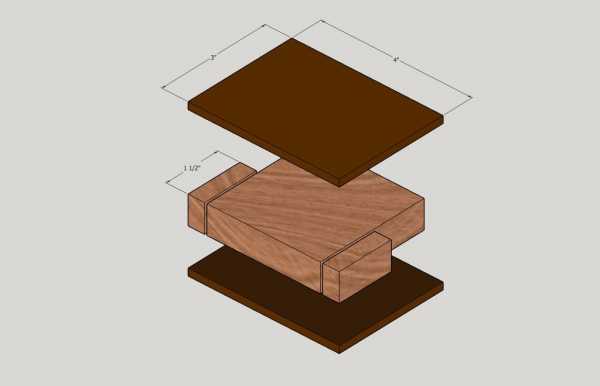

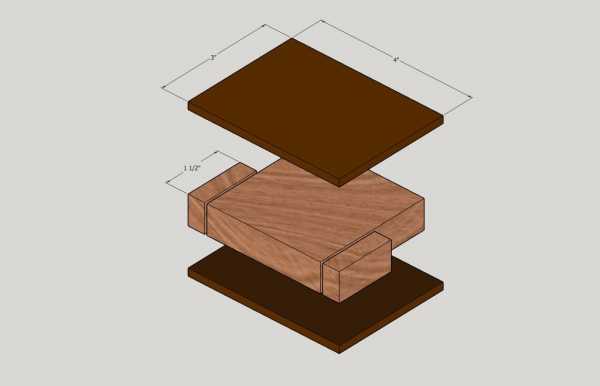

Прямая винтовая струбцинаДля изготовления простейшей струбцины потребуется рама в форме П-образной скобы. Изготовить её можно двумя способами. Первый — соединить под прямыми углами три бруска на пазо-шиповом соединении , укрепив его клеем и парой шкантов. Этот вариант требует достаточно высокой квалификации столяра: подрубку и подгонку нужно сделать с высокой точностью, ибо нагрузка в этих узлах очень существенная.

Второй вариант несколько проще, но более затратный с точки зрения расхода материалов. Вырезать скобу можно из толстой берёзовой фанеры, склеив 3-4 заготовки толщиной по 12-16 мм клеем для дерева типа Titebond. При выборе формы деталей учитывайте, что наиболее надёжной будет конструкция с внешними укосами для большей жёсткости. Упор скобы и противоположная её часть, в которой будет закреплён прижимной винт, должны быть трапециевидной формы. При этом наклонные стороны должны расходиться наружу под углом примерно на 30º больше прямого. Утолщение в средней части рамы также весьма желательно.

Для закрепления винта рекомендуется использовать футорки или гайки соответствующего диаметра, которые фиксируются в одном из «рожков» рамы струбцины с внутренней стороны и дополнительно укрепляются эпоксидной смолой. Если скоба собиралась из брусков, то завести винт в один из них нужно до окончательной сборки. Если конструкция рамы многослойная, то футорки можно заменить гайками, которые вклеиваются в пропил центрального слоя фанеры. Здесь важно следить за направлением оси винта и при этом не допускать попадания клея в резьбовое соединение — хорошо смазать его солидолом.

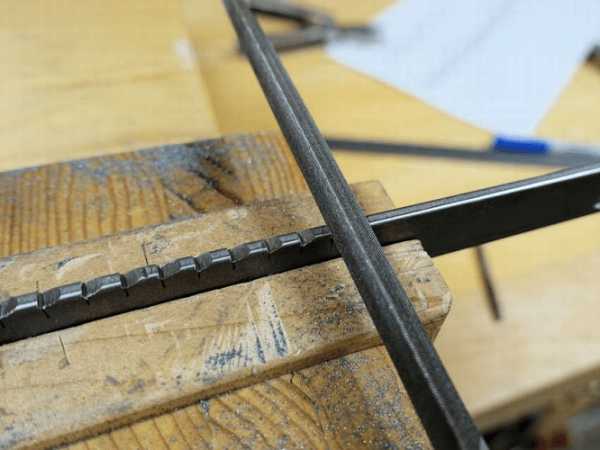

В месте крепления прижимной пятки к винту необходимо некое подобие вертлюга, чтобы при зажатии детали не сдвигались. Лучше всего напрессовать на целиковый край винтовой шпильки подшипник, подобранный по диаметру внутренней обоймы. Для надёжного упора шпильку зажмите в патрон дрели, а затем треугольным напильником и ножовкой нарежьте проточку под стопорное кольцо. Далее в бруске, служащим опорной пяткой, нужно корончатым сверлом изготовить цилиндрический паз и запрессовать в него подшипник со шпилькой, укрепив посадку лаком или эпоксидной смолой.

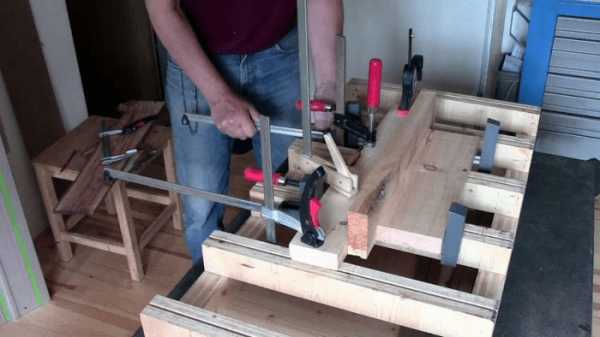

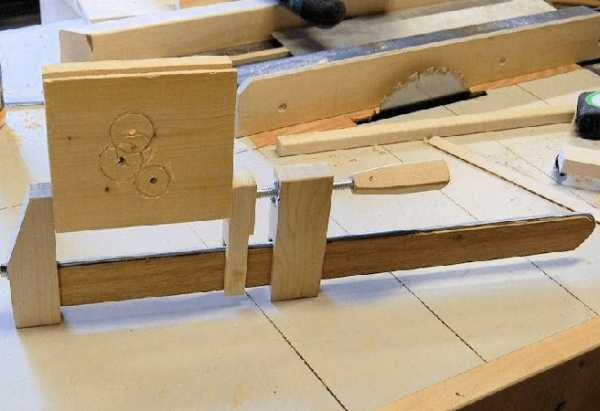

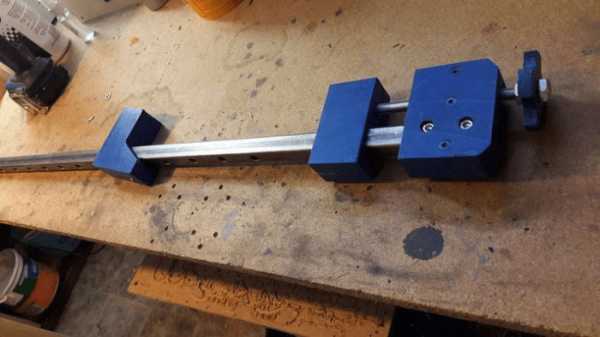

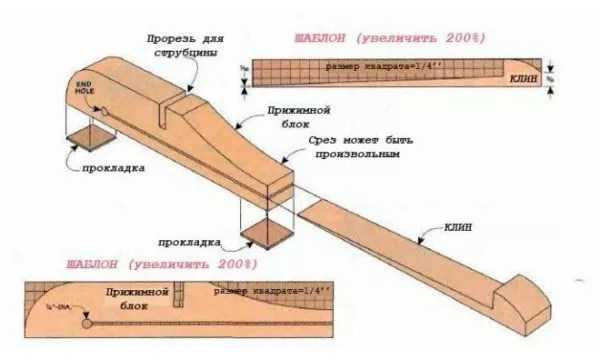

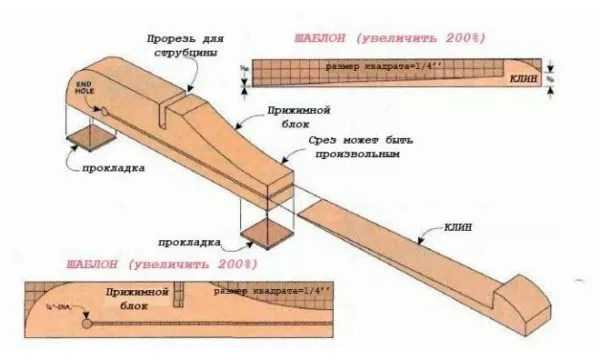

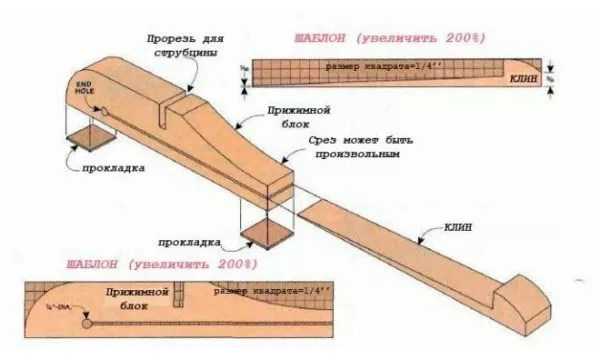

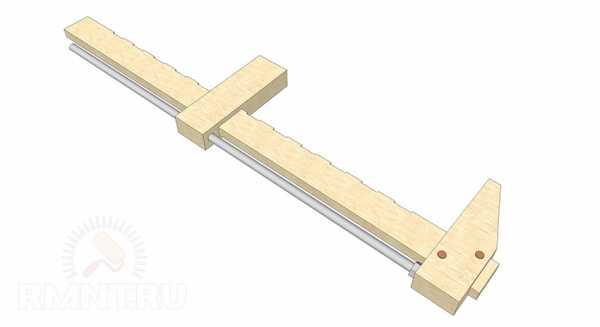

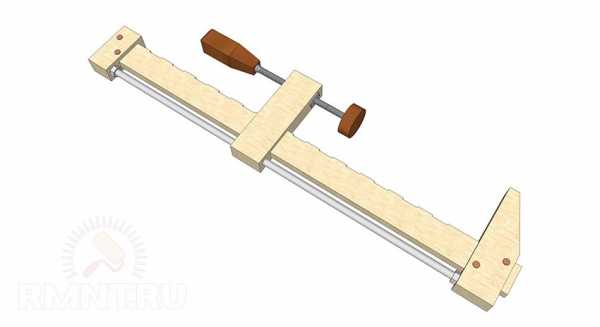

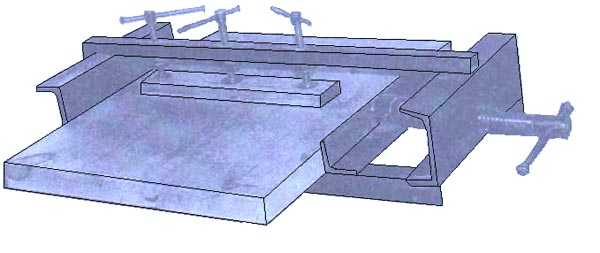

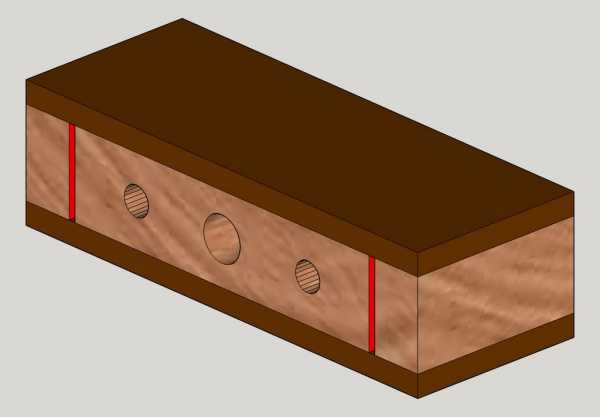

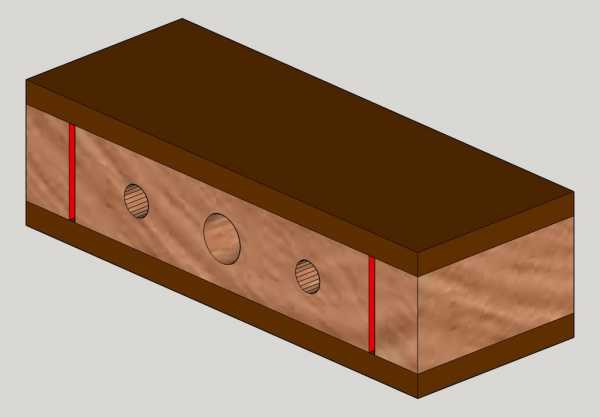

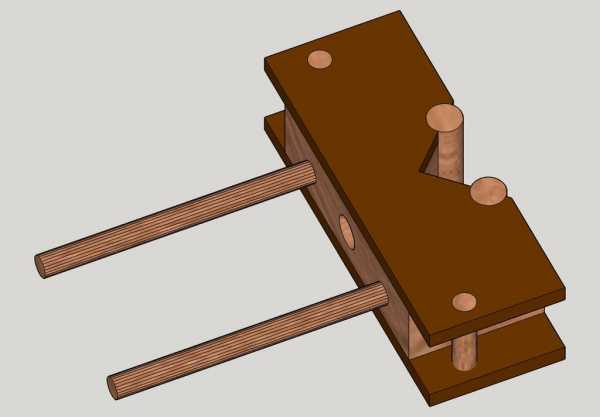

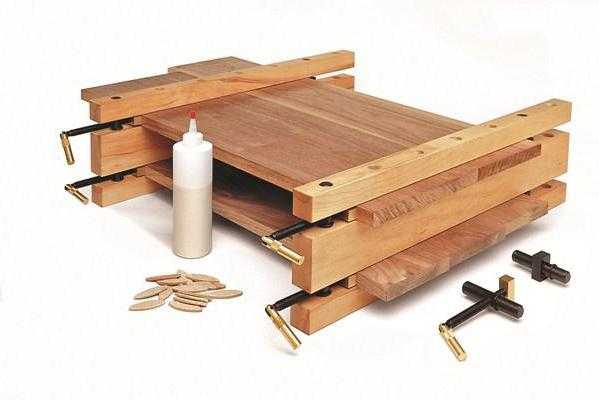

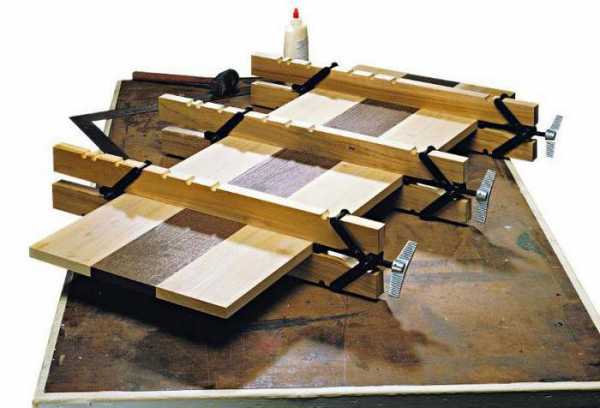

Переставная универсальная струбцинаСтрубцины с переменной шириной раствора более универсальны в применении, наиболее часто их используют при сплачивании мебельных щитов. Для изготовления такой струбцины потребуется калиброванная рейка из сухой древесины твёрдых пород , в идеале из бука или ясеня. Требуется постоянный размер профиля по всей длине и полное отсутствие каких либо пороков. От толщины и ширины рейки напрямую зависит усилие прижатия, которое струбцина сможет выдержать. Итак, начать изготовление следует с закрепления на одном конце продольной рейки перпендикулярного упора. Его лучше изготовить из двух брусков, которые складываются и зажимают рейку в двух симметричных пазах, либо же набить на манер молотка. Таким образом заготовка под струбцину с закреплённым упором приобретает Т-образную форму, причём длина упора с рабочей стороны должна быть больше вылета с обратной стороны не более чем в 3 раза. Соединение упора с рейкой можно укрепить мебельными стяжками, возможно также соединение на 2-3 шкантах и клее ПВА.

Обратная часть упора предназначена для закрепления тетивы. Для неё идеально подойдёт прямой стальной пруток диаметром 10-12 мм. На конце прутка следует нарезать резьбу и распереть его между концевыми упорами гайками с внутренней стороны. Отверстия под тетиву нужно сверлить как можно ближе к обратному краю упора. При этом отступ от края должен быть достаточным, чтобы древесина не расщепилась. После установки тетивы необходимо разметить на торце планки, обращённом к зажимаемой детали, ряд насечек с шагом по 15-20 мм, изготовить по этой разметке прорези глубиной до 2 мм припасовочной ножовкой и подрезать ножом зарубки.

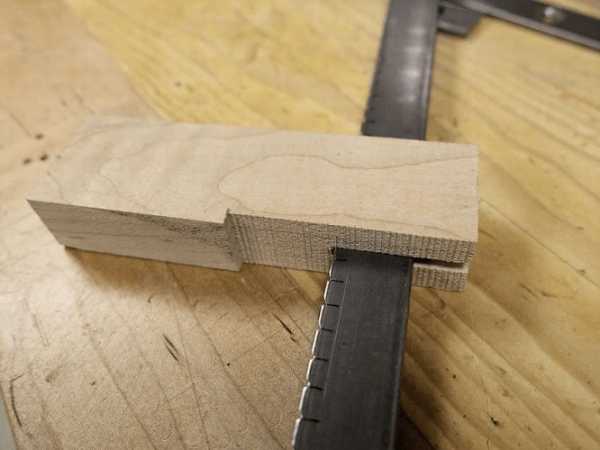

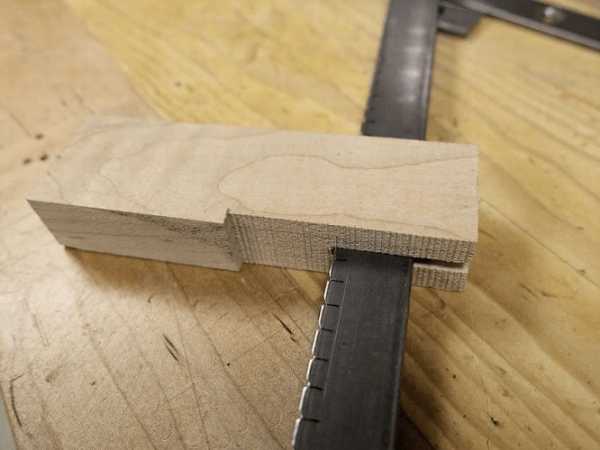

Далее следует изготовить подвижную колодку струбцины. В ней проделывается сквозная проушина прямоугольного сечения, размеры которой в точности соответствуют толщине и ширине продольной планки. Идеально выдолбить паз размерами на 2-3 мм меньше, а затем довести его до нужной формы квадратным рашпилем. Планка должна сидеть в колодке плотно, но при этом позволять относительно свободное перемещение вдоль струбцины и её наклон для стопорения на зарубках. Под тетиву также нужно проделать сквозное отверстие с тем расчётом, чтобы пруток расположился строго перпендикулярно рейке, и колодка свободно по нему скользила с небольшим люфтом.

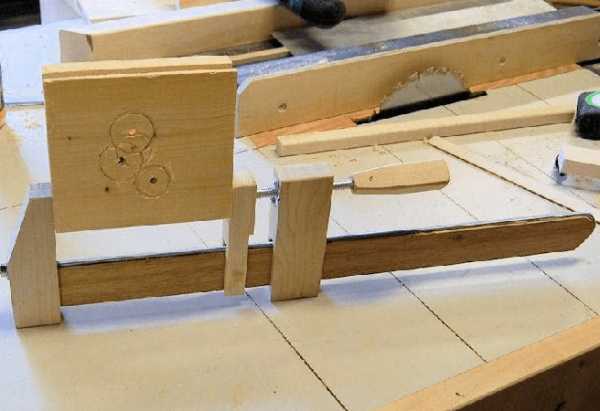

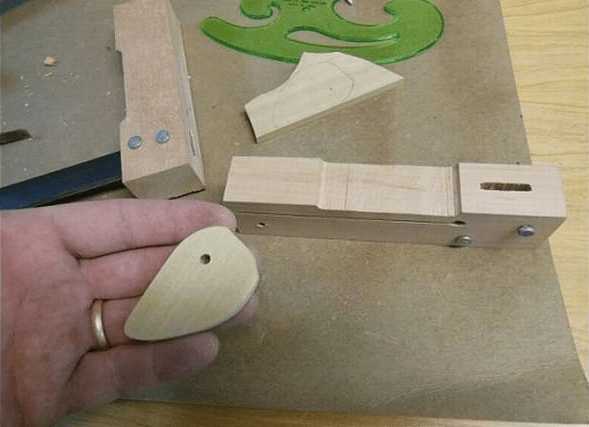

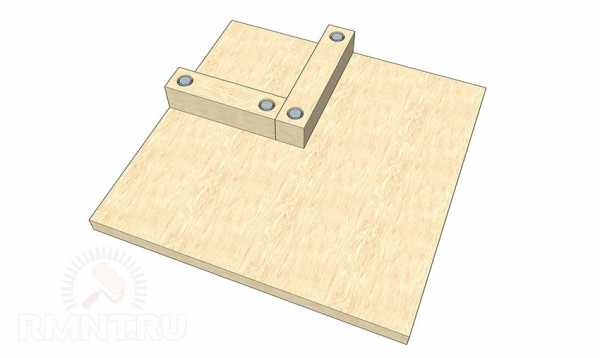

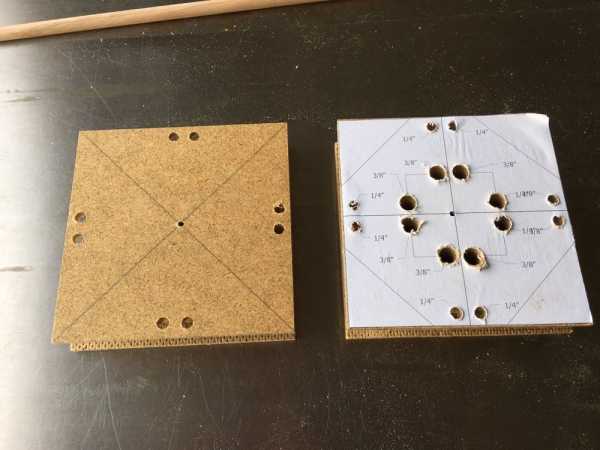

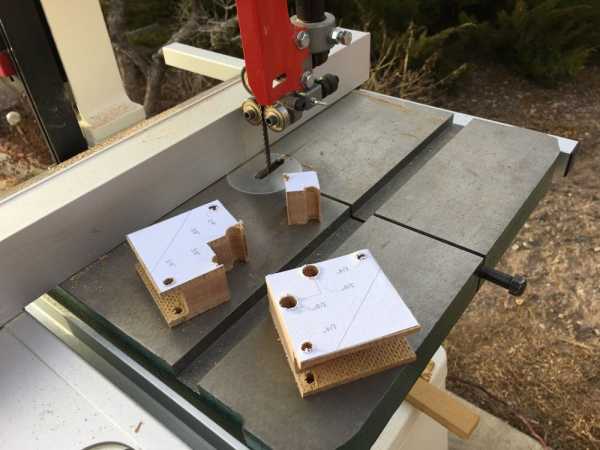

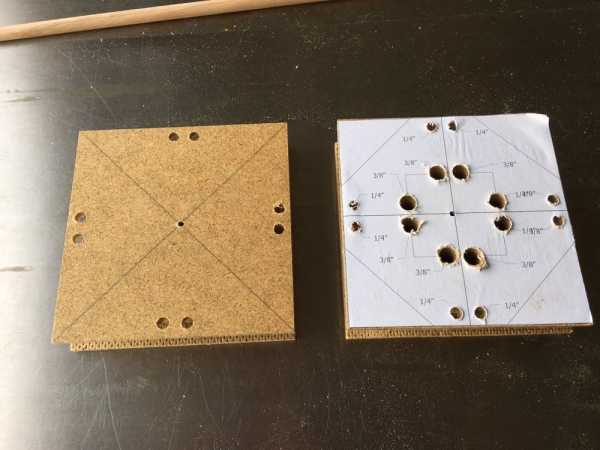

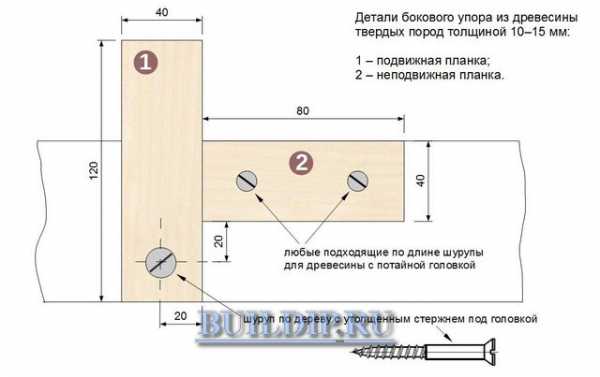

С обратной стороны от жёсткого упора нужно набить ещё одну колодку, которая скрепит планку с тетивой параллельно друг другу. Для этого можно использовать небольшой отрезок бруска, в котором стамеской изготовлен паз под планку и просверлено неполное отверстие под тетиву. Для фиксации колодки используются шканты или болты. Что до прижимного винта и пяточки, то они устанавливаются по аналогии с обычной струбциной. Достаточно просверлить сквозное отверстие в подвижной колодке не слишком близко к краю и вклеить в него футорку или гайку с внутренней стороны. Так при зажатии детали гайка винтового механизма будет упираться в древесину и сядет ещё плотнее. Угловая струбцинаНаиболее сложной в изготовлении можно назвать струбцину, обеспечивающую фиксацию двух деталей под прямым углом. В то же время это наиболее полезный и востребованный инструмент в мастерской столяра. Основой для угловой струбцины послужит отрезок толстой фанеры. Лучше взять квадратную дощёчку примерно 300х300 мм при толщине не менее 14 мм. В углу основы нужно закрепить два бруска из дерева твёрдой породы, которые для удобства назовём эталонными. Эти колодки должны сходиться под прямым углом, обращённым к центру фанерной дощечки, толщина брусков не менее 25х25 мм. Их крепление должно быть максимально жёстким: рекомендуется сперва приклеить бруски, обеспечив их перпендикулярность с помощью слесарного угольника, а затем укрепить соединение стяжками или болтами.

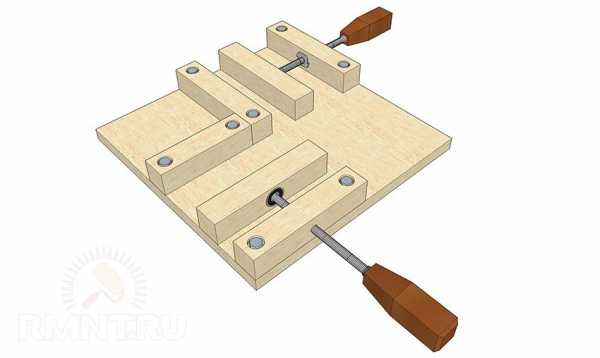

От центра каждого брусочка нужно провести перпендикулярную линию, соосно с которой будут располагаться винтовые шпильки. Нужно отступить от брусков расстояние на 20-30 мм больше максимальной толщины стягиваемых деталей. После этого к основе жёстко крепится ещё два бруска параллельно предыдущим. Желательно вклеить гайки сразу, а затем поступить с упорными брусками так же, как и с эталонными: сперва позиционировать на клеевом соединении, а потом укрепить стяжками. Для большего удобства можно сразу вкрутить в гайки винтовые шпильки.

После закрепления упорных брусков остаётся только напрессовать подшипники, закреплённые в подвижных колодках. Сечение, размеры и материал последних должны быть аналогичны эталонным брускам. В завершение нужно набить ручки или вставить перекидные рычажки и обрезать излишки основы струбцины, убрав выступающие углы для свободного вращения за рукоятки винтов Индивидуальные струбцины для конкретных операцийВ любой столярной мастерской самодельные струбцины показывают себя более приспособленными к местным условиям работы, нежели приобретённые в магазине. Можно использовать широкий спектр вариаций трёх описанных выше конструкций. Например, на одной рейке можно закрепить не одну, а две переставные колодки для позиционирования деталей на большом расстоянии. Такой инструмент будет очень полезен, например, при сборке дверных блоков.

Вместо рукоятки можно приварить на шпильку обычную шестигранную шляпку от болта. Это актуально, если при сборке деталей несколько струбцин нужно часто зажимать, отпускать и переставлять. При этом вращать прижимной винт будет удобно с использованием торцевой головки с храповым механизмом или даже шуруповёрта.

Для сборки изделий сложной формы можно изготовить упоры струбцин и подвижные колодки более сложной конфигурации, которые хорошо подойдут для работы с деталями неправильной формы. В процессе деревообработки без столярной струбцины в большинстве случаев не обойтись. Необходимо ли склеить деревянные заготовки, закрепить лист, доску, плиту во время раскроя – струбцина обязательно понадобится. В продаже подобные изделия есть, но, по отзывам опытных мастеров, они характеризуются двумя существенными недостатками – ограничением по типоразмеру и невысокой прочностью, так как в основном для их производства используются мягкие металлы (сплавы), с целью снижения себестоимости. Те, кому приходится работать с древесиной довольно часто, предпочитают самодельные столярные струбцины. Как своими руками сделать такое приспособление, на что обратить внимание и учесть – об этом и рассказывается в статье. Существует множество модификаций столярных струбцин – угловые, G-образные, кромочные, универсальные. Одни используются для постоянной работы с различными заготовками (по площади, толщине), другие изготавливаются под конкретную технологическую операцию (для одноразового применения). Автор считает целесообразным остановиться лишь на тех, которыми чаще всего пользуются «домашние умельцы». Если станет понятен принцип их функционирования, то своими руками получится сделать любую разновидность столярной струбцины, под собственные запросы. Если, конечно, «включить» фантазию и хорошенько подумать.

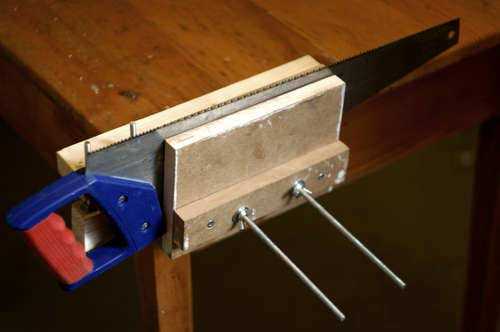

Автор сознательно не указывает линейные размеры зажимов. Одно из преимуществ их самостоятельного изготовления заключается в возможности произвольного выбора формы и габаритов столярных струбцин. Какого-то стандарта на такие приспособления не существует. Да и «разжевывать» элементарные вещи человеку, который привык (и умеет) все делать своими руками, вряд ли целесообразно. Главное – дать идею, «натолкнуть на мысль», а все остальное – на собственное усмотрение. Вариант №1Простейшая модификация зажима. Делается довольно быстро, но применение такой столярной струбцины несколько ограничено. Хотя в большинстве случаев, при работе с малогабаритными образцами, ее бывает вполне достаточно. За основу приспособления берется рамка ножовки по металлу. Элементы крепления полотна заменяются длинными стержнями с резьбой, на одном конце которых – железный «пятак» (как вариант – гайка), на другом – или съемная ручка, или оголовок под рожковый ключ.

Так как рамка может регулироваться по длине, такая струбцина позволит фиксировать заготовки различной толщины. В основном применяется при склеивании деталей (), так как корпус приспособления сам ни на какой поверхности закрепить не получится. Единственное, что нужно учесть – если рамка складная (старая модификация «ножовки»), то придется в месте изгиба наложить «шину» (например, обмотать клейкой лентой). В эксплуатации такая струбцина не совсем удобна, но за неимением чего-то более подходящего – неплохое решение проблемы. Вариант №2Также довольно простая модель струбцины. Она своими руками делается сравнительно быстро. Устройство приспособления понятно из рисунка. Все, что понадобится – металлический уголок и пара длинных винтов или резьбовых шпилек.

Если изготовить несколько подобных струбцин, то с их помощью получится выполнять различные столярные работы. Например, склеивать длинные заготовки. Для этого достаточно выставить зажимы с определенным интервалом, а между упорами и обрабатываемым образцом проложить металлические полосы или рейки из дерева твердой породы. Как вариант – закрепить сборку на верстаке. То же самое касается и раскроя заготовок. Перед распиловкой они фиксируются на столешнице, и их неподвижность будет гарантирована. Такую конструкцию можно и доработать, приварив к уголкам металлические пластины. Этим значительно увеличивается площадь прижима.

По сути, для бытового применения такая модификация столярной струбцины – одна из лучших. У опытных мастеров под рукой всегда имеется готовый комплект из нескольких приспособлений с разными габаритами. В зависимости от специфики работы, может понадобиться прижимное устройство из уголка или на 25, или 45. Универсальность подобной модификации в том, что она из металла, следовательно, характеризуется достаточной прочностью. В отличие от струбцин деревянных, здесь можно регулировать силу прижима в большом диапазоне, да и работать не только с древесиной, а и с другими материалами – стеклом, пластиками, «железом». Чем в быту нередко и приходится заниматься. Такую конструкцию можно несколько видоизменить. Например, при обработке бревен на мини-пилораме (роспуск на доски, распиловка) их необходимо также фиксировать. В этом случае подойдет усовершенствованная модификация такой столярной струбцины. Достаточно за ее основу взять полосовое железо, на концах которого приварить те же уголки. Разновидности и модификацииВот еще несколько разновидностей столярных струбцин. Все эти зажимы несложно собрать своими руками. Вопрос в другом – насколько целесообразно использование в качестве исходного материала древесины? Есть аргументы и «за», и «против». Но если для основы столярной струбцины выбирается дерево, то оно должно соответствовать определенным критериям.

Удачи вам, читатель, в изготовлении своей собственной струбцины. Не бойтесь фантазировать, и все у вас получится! Струбцины монтажные, столярные и слесарныеПолезная информацияСтрубцина – это приспособление с зажимным механизмом для фиксации деталей при обработке или склеивании двух элементов изделия. С их помощью предмет закрепляется в неподвижном положении, что облегчает работу мастера и позволяет достичь качественного результата. В столярных мастерских при выполнении ремонтных или монтажных работ, а также для сварки широко используются струбцины всех видов: угловые, винтовые и других конструкций. Устройство и принцип действияЭти зажимные приспособления обычно состоят из рамы (F-образные) или скобы (G-образные слесарные струбцины). Также имеется подвижная часть, которая приводится в действие при силовом воздействии на рукоятку и сжимает или разжимает фиксирующие элементы. Струбцины различаются по типу механизма. Виды струбцин

Важно знать при выборе струбцинРабочий ход определяет, на какое расстояние раздвигаются фиксирующие элементы слесарной струбцины. Чем больше этот показатель, тем более крупные детали можно зажимать. У разных моделей он может составлять от 20 до 350 мм. В нашем интернет-магазине вы можете узнать цену на столярные струбцины и купить нужную модель. Сделайте заказ прямо сейчас по телефону или через форму на сайте! Как сделать струбцины своими руками. Изготовление столярной струбцины своими руками — материалы, советы, процесс. Суть устройства струбциныОчень важно, чтобы при обработке деталь была правильно и надолго зафиксирована. Поэтому так часто и требуются инструменты, которые в таких ситуациях будут помощниками и смогут решить эту проблему таким образом, чтобы при любой термической или механической обработке она оставалась в одном недвижимом положение, как это и нужно мастеру. Кстати, струбцина угловая как раз и является таким зажимом, который прекрасно подойдет и для того, чтобы зафиксировать деталь при обработке, так и для того, чтобы сжать несколько деталей в единое целое так, чтобы получилось крепкое склеивание. Принцип работы струбциныЕсли мастер решит выполнить какие-то работы из дерева или же из металла, то ему следует обработать деталь. Но сделать это качественно можно лишь только в том случае, если эту деталь очень крепко зафиксировать при помощи струбцины. Старые модели такого инструмента позволяли работать лишь только одной рукой, сейчас же появляются новые модели этого инструмента, который служит неотъемлемым помощником любого мастера, и они являются не только быстрозажимными , но и позволяющими работать с деталью уже двумя руками. Существует несколько типов таких струбцин:

Охарактеризуем кратко каждый тип струбцин. Первый вид – это рычажные . Это означает, что в основе работы такого инструмента – помощника лежит не только осевая работа, но и еще работа рычагов. Часто в народе их еще называют зажимами, которые позволяют быстро фиксировать детали, предназначенные для обработки. Рычажные струбцины не требуют от мастера большой силы, для того чтобы ими что-то зажать стоит немного лишь приложить силу. А чтобы детали зажались крепко и больше уже не смогли сдвинуться, необходимо использовать рычаг, который как раз и выполнит всю работу за человека. Конструкция такой рычажной струбцины довольно проста, ее даже можно будет сделать и своими руками. Для этого потребуется основная рама и какой-то элемент, где как раз и может быть основной зажим. При помощи такого инструмента – помощника можно не только зажимать детали и делать их недвижными, но и рассчитывать силу зажима, что немаловажно, например, при склеивании. Остальные типы струбцин отличаются от первого вида и между собой тем, что у них разный механизм зажима . Многие такие виды инструмента – помощника можно сделать своими руками. Как правильно выбрать струбцину при покупке

Кроме того, стоит обратить внимание и на то, каково расстояние между элементами – зажимами . Чем больше показатели по этим двум пунктам, тем качественнее для вас будет этот инструмент. Это позволит использовать струбцины и для работы с деталями, как крупных размеров, так и мелких. Разновидности винтовой струбцины

Такой инструмент считается в слесарном деле очень крепким и надежным, так как выполнен из дюралюминия. Кстати, на таком инструменте еще выполнены и специальные отверстия для монтажа , чтобы удобно потом при работе любую деталь закрепить на верстак. Выполнить такой инструмент своими руками и в домашних условиях будет довольно сложно. Теперь несколько слов о струбцине монтажной, которая используется чаще всего при строительстве разнообразных объектов. Основное назначение такого инструмента - удерживать любые материалы для стройки , как, например, железобетонные плиты, чтобы они могли качественно обрабатываться. Такая струбцина считается самой надежной для работы, но если изучить ее конструкцию, то легко можно понять, что она проста. Глядя на чертеж, где отражаются ее составляющие элементы, можно легко собрать ее своими руками. Ручная струбцина имеет несколько вариантов:

Существуют и другие варианты такого ручного инструмента – помощника. В народе такую струбцину называют пружинным зажимом. Это объясняется простой конструкции и таким же простым применением. Поэтому сделать такой инструмент-помощник своими руками можно легко. Инструкция для изготовления инструмента – помощника своими рукамиЧтобы изготовить струбцину, необходимо правильно пошагово выполнить те действия, которые описаны с инструкции. Для начала приобретаем те детали, которые необходимы для изготовления инструмента – помощника своими руками. Для изготовления струбцины потребуются следующие предметы: несколько шпилек с разной по диметру резьбой, гайки , которые подойдут по размеру, несколько дощечек, сделанных из фанеры, и пару реек. Вторым шагом для изготовления струбцины является создание основание. Сделать его также можно своими руками. Для этого стоит закрепить то, что у вас уже получилось, на столе. Затем берем брусья и, прикладывая к струбцину, просверливаем дырочки там, где они необходимы, чтобы крепче прижать к основанию стола. Третий шаг – это необходимо сделать зажим своими руками. Для этого потребуются те дощечки из фанеры, которые вы приготовили заранее . Вы должны прижать их к брускам, которые уже закреплены на струбцине, но так, чтобы они были подвижными. Вы должны понимать, что роль этих дощечках в том инструменте, который вы делаете своими руками, заключается в том, чтобы быть рычажками в струбцинах. Теперь используя шпильки и гайки, остается закрепить всю эту конструкцию, которую вы выполнили своими руками. Но используя такой инструмент - помощник, который вы выполнили своими руками, стоит понимать, что он не очень прочный и о надежности его сложно говорить. Но он прекрасно может подойти для выполнения многих домашних работ, если они не будут очень сложными. Струбцина – это вспомогательный инструмент, который используется для фиксации досок при их соединении в заданном положении. Также струбцина подойдет для удержания досок во время их распиливания, для разводки ножовочного полотна, соединения различных элементов. В инструмент могут вкладываться требующие обработки детали. Затем, используя подвижной элемент, их зажимают при помощи губок и приступают к работе. Для надежного удержания деталей в нужном положении рекомендуется применять два и больше зажимов. Самодельные скрепы чаще изготавливаются из металлов или древесины, и по своим характеристикам они мало в чем уступают покупным, фабричной сборки. Поскольку конструкция прижимного устройства простая, то понять принцип его работы, чтобы изготовить самостоятельно, будет несложно. Изготовление винтовой металлической струбциныПеред началом работ потребуется подготовить необходимые материалы. Для основы конструкции подойдет стальной лист толщиной один сантиметр, любые ровные обрезки той же толщины. Длина заготовки произвольная, но ее стараются выбрать с учетом рабочего расстояния струбцины. Основные материалы изготовления:

Составляется чертеж. На материале заготовки размечается будущее тело инструмента, которое по виду напоминает букву «С». Вместо стального листа можно использовать отрезок профилированной трубы, согнутый в виде буквы «С». Особых требований к толщине заготовки нет, но конструкция должна быть надежна. Выбор длины производится с учетом размеров рабочей зоны, обрабатываемых деталей.

После нанесения разметки деталь вырезают из металла. В домашних условиях заготовки небольших размеров можно вырезать при помощи болгарки. Но при изготовлении зажимов больших габаритов рекомендуется воспользоваться газовым резаком, ацетиленовой горелкой. Следующий этап – обработка, шлифовка заготовки. Все острые края, наплывы, образовавшиеся при работе с газосварочным оборудованием, сбиваются при помощи напильника, а поверхность шлифуется наждачной бумагой. Это необходимо сделать, чтобы, зажимая заготовки, не порезаться об острые края. Подготовив длинные болты М 8, М 10, приступают к креплению подвижного элемента. Для чего на одной стороне заготовки привариваются гайки под выбранные болты. При отсутствии болтов можно подобрать шестигранники, стальные пруты нужной длины с предварительно нарезанной резьбой. На внутреннем рабочем конце винта приваривается плоская ровная деталь, на которую возлагается функция губок. На обратной стороне винта при помощи сварки крепится рычаг из обрезков шпильки. Его наличие ускорит процесс зажима заготовок, дополнительно снизив величину прикладываемых усилий. На этом сборка струбцины своими руками завершена. Устройство углового зажимаПри изготовлении углового инструмента для сборки мебели важно точно выдержать прямой угол 90°. Основными доступными материалами являются уголки со стальными полосами. Для работы понадобятся:

Угловая струбцина самая сложная в изготовлении, но при проведении некоторых видов работ без нее не обойтись. На начальном этапе к стальным пластинам под прямым углом привариваются уголки, а на каждый из уголков – гайки, которые послужат для создания червячной конструкции. Еще один вариант – просверлить отверстие в уголке и нарезать в нем при помощи метчика внутреннюю резьбу. Ширину рабочего зазора подбирают с учетом величин потенциальных заготовок, но слишком большой ход прижимного воротка снижает прочность их фиксации.

Шпилька вкручивается в приваренную гайку. На ее конце собирается упор из металлических шайб различного диаметра, который должен свободно прокручиваться при вращении шпильки. С обратной стороны воротка просверливают отверстие под металлический прут. Используемый в качестве рычага, он передаст большее усилие, поэтому будет надежнее удерживать рабочие заготовки. Деревянная струбцина – сделаем из остатков досокНаибольшей популярностью пользуется деревянная быстрозажимная струбцина, но инструмент аналогичной конструкции можно изготовить и из металла. Несмотря на простоту конструкции, она очень удобна при выполнении различных работ.

Для сборки потребуется подготовить следующие материалы:

Вначале подготавливаются две шпильки одинакового диаметра с нарезанной резьбой. Они должны иметь длину 200 мм. Гайки подбираются под резьбу шпилек. Заготавливаются две рейки, желательно из древесины твердых пород. Лучшим выбором будет дуб, бук, береза, ясень. Рейки подгоняются под одинаковый размер. Для этого лишнюю длину отпиливают, а срез подвергают шлифовке. После этого в каждой из реек просверливают по два отверстия с небольшим допуском. Причем расположения отверстий на каждой из заготовок должны идеально совпадать, а их диаметр соответствовать диаметру шпилек.

На поверхность реек можно наклеить полоски фанеры. Их подгоняют по габариту деревянных заготовок, просверливают отверстия. Шпильки вставляют в полученные отверстия и надежно фиксируют при помощи гаек на одной из реек с обеих сторон. Чтобы исключить продавливание материала, под гайки подкладывают шайбы. Эта планка всегда будет неподвижной, но другая сможет свободно перемещаться по направляющим в виде шпилек. Устанавливается другая планка. Для этого ее, продев через шпильки, осаживают на место. Прижим осуществляется при помощи обычных гаек и рожкового ключа, но для удобства и повышения производительности необходимо установить гайки-барашки. Проверяют ход скрепы, если он затруднен или требуется дополнительная подгонка деталей, обнаружились другие дефекты, то их устраняют. Работы по сборке прижимного устройства из дерева можно считать завершенными, осталось опробовать его в деле. Правильно собранные прижимные устройства позволяют надежно крепить деревянные детали при проведении столярных работ. Конструкции перечисленных видов скреп пользуются популярностью и настолько простые, что их можно изготовить самостоятельно из подручных материалов с привлечением минимального количества инструментов. Струбцины применяются для плотного прижимания каких-то поверхностей друг к другу (стягивание, ). Соответственно, столярные струбцины используются при работе с деревом, деревянными поверхностями. У тех, что встречаются в розничной торговле, каркас чаще всего сделан из легких металлов, и такие струбцины часто гнутся и приходят в негодность. Да и размеры таких струбцин не более 2 метров. Как быть, если она нужна для прижима больших «поверхностей»? Ведь при склеивании, скажем, габаритных листов фанеры качество соединения зависит не только от силы прижима, но и от равномерности давления по всей плоскости. Конечно, можно использовать несколько струбцин. Но все-таки это не гарантирует получение отличного результата. Как вариант — приобрести раздвижную модель, но ее стоимость заставляет подумать над другими вариантами. А они есть. Рассмотрим два, так как они наиболее простые. Изготовление струбцины и материалыДля изготовления самодельной струбцины (универсальной, не только столярной) нам понадобится швеллер. Его длина зависит от того, с какими максимальными «габаритами» материала предстоит работать. Нужно еще и подумать о перспективе, если пользоваться таким зажимом придется часто. Вдоль осевой линии швеллера необходимо разметить места для отверстий. В них будет вставляться болт, приваренный к небольшому куску швеллера (упору). При помощи сварочного аппарата отверстия вырезать несложно. Для более плотной «посадки» упора такое «гнездо» необходимо сделать каплевидной формы (как замочная скважина для старых дверных замков). В этом случае следует применить гибкую вставку. Ее материал должен быть достаточно жестким, а плоскость – слегка выгнутой. Ее концы прижимаются двумя маленькими струбцинами к склеиваемым листам, а сама плоскость вставки равномерно надавливает на всю склеиваемую поверхность. Вариантов струбцин самостоятельно существует много. Их делают, исходя из того, для чего они нужны (для постоянной работы или «на раз»), а также какие по размеру детали придется склеивать. Струбцина - это стягивающее зажимное приспособление, которое используется в работе с деревом и металлом, бумагой и кожей. В столярных мастерских при помощи струбцин склеивают между собой детали, доски и щиты, при сварочных работах зажимают плотно части металлических изделий. В делопроизводстве их используют при подшивке документов для архивации, а в автомастерских ими зажимают части механизма при ремонтных работах. Сапожник с ее помощью лучше склеивает подошвы. Струбцина - это нужная деталь и в домашнем обиходе. С помощью них можно прикрепить точилку для карандашей к письменному столу или настольную лампу к прикроватной тумбочке. Даже при замене батарейки в хороших дорогих часах потребуется помощь струбцины, чтобы плотно прикрыть заднюю крышку. Ведь при качественной герметичности она закрывается очень туго. Можно купить готовую струбцину в магазине, но обычно на производстве требуется сразу несколько разных изделий, а стоят они довольно дорого, поэтому большинство мастеров начинают задумываться над изготовлением струбцины своими руками. Виды струбцинДля работы необходимы разные виды таких зажимных устройств. Делают их из металла или прочной древесины. Бывают они разной формы: F и G-образные, ленточные, кромочные, трубные, быстрозажимные, винтовые, угловые или монтажные. Но как бы струбцины не различались по своему устройству и внешнему облику, цель у всех приспособлений одна: крепко зафиксировать изделия для дальнейшей обработки или соединения деталей между собой. Угловая струбцина из металлаИзготовив такую конструкцию самостоятельно, можно крепко соединить между собой не только деревянные, но и металлические части. Используют такие струбцины для сварки. Для работы нужны стальной уголок, имеющий толщину 4 мм и размер 40 мм, пластины 50 мм, шпильки с резьбой, гайки, шайбы и прутки, сварочный аппарат, дрель. Под углом 90 градусов нужно приварить пластины к уголкам. С каждого бока прикрепить тоже при помощи сварки червячную конструкцию, представляющую собой небольшой кусок уголка с приваренной упорной гайкой, в которую сверху вкручивается вороток с отверстием для металлического рычага. На противоположной стороне собирается упорный механизм, состоящий из двух шайб. Упор свободно прокручивается на шпильке. Такая угловая струбцина - это надежное крепление деталей под прямым углом, которое можно использовать не только для сварочных работ, но и в столярной мастерской при работе с деревом или фанерой. Простая модель для склеивания угловДля изготовления такой струбцины своими руками понадобится четыре одинаковых по размеру стальных уголка, шпилька с резьбой, две гайки барашковые, дрель, сварочный аппарат.

Два уголка приваривают между собой под прямым углом, получая ровный квадрат в сечении. Следующим этапом будет приваривание шпилек с резьбой, вставленных в просверленное отверстие по такому же диаметру. В оставшихся уголках также необходимо просверлить отверстия. Готовую струбцину собирать легко. Для этого нужно всего лишь зажать склеенные деревянные детали с помощью барашковых гаек. При необходимости склеивания больших плоскостей, можно взять стальные уголки большей длины и установить дополнительные шпильки еще и снизу струбцины. Самодельная ленточная струбцинаТакой тип зажимов используют часто для изготовления рамок для картин или фотографий. Такая струбцина - это универсальный мобильный механизм, с помощью которого можно склеивать углы рамок различного размера.

Для изготовления такого удобного приспособления понадобится фанера 6 мм, деревянный брусок, толстая фанера 10-15 мм, лобзик, шуруповерт, металлический угольник, простой карандаш, плотная лента с зажимом, болты, шайбы, барашковые гайки. Первым шагом будет изготовление "столика". Для этого берем прямоугольный лист фанеры и снизу с двух противоположных сторон прикручиваем на шурупах два деревянных бруска. Дальше нужно четко промерить и начертить диагонали, по которым будут лобзиком выпиливаться прорези для конструкции. Следующим шагом будет изготовление из толстой фанеры четырех держателей рамок. Сначала нужно выпилить 4 одинаковых куска фанеры прямоугольной формы, потом с помощью металлического треугольника обрисовать на одной стороне одинаковые прямые углы и вырезать их. Также нужно изготовить прорезь для болта, чтобы струбцина имела мобильность и могла сдвигаться влево-вправо. Чтобы натянутая лента не соскакивала, можно вырезать углубление с противоположной стороны от уголка. Струбцина быстрозажимнаяТакой тип зажимного механизма рассчитан на выполнение работ, не требующих особо сильного и плотного сжатия деталей, так как не обладает крепким соединительным эффектом. Такой струбциной можно временно и быстро зафиксировать деталь, например, при нарезании. Работает она за счет эксцентрика, находящегося в середине одной из частей зажимного устройства.

Для изготовления понадобятся деревянные бруски или толстая фанера, металлическая пластина, саморезы, шурупы, болты, дрель, циркулярная пила, наждачная бумага. Первым делом подготавливаются деревянные бруски. Форма их может быть различной, по желанию мастера. Это не играет большой роли. В задней части делается распил, примерно 6-7 см. В неподвижную часть струбцины вставляют металлическую пластину с предварительно просверленными отверстиями и надежно скручивают болтами. На подвижной части крепления не проходят через пластину, а располагаются по краям. Планка должна двигаться вверх-вниз. Дальше работа продолжается уже над подвижной деталью. На пиле делают продольный распил, оставляя тонкую полоску снизу. Она будет выполнять роль зажима и должна двигаться. Распил делают и для эксцентрика, который прикручивают в верхней части детали. Эксцентрик выполнить легко. Циркулем на бумаге рисуют полукруг, концы которого соединяют углом. Получается форма капли. Переносят размеры на тонкую фанеру и вырезают пилой. Чтобы эта деталь выполняла свою роль и оказывала давление на двигающуюся часть планки, центр полукруга смещаем на 1 см и просверливаем отверстие, прикрепляя к верхней планке шурупом. При повороте эксцентрика, деталь плотно фиксируется и быстро зажимается. Зажимное устройство для столаОчень удобна в употреблении и легка в исполнении струбцина настольная. Берется деревянный брус, кусок фанеры, болты, дрель, шпилька с резьбой и металлическая палочка для рычага. На лист фанеры прикручиваются болтами два бруска, которые неподвижно располагаются на столе. Затем устанавливается само зажимное устройство.

В одном из брусков сверлится отверстие, в которое вставляют шпильку с резьбой, надежно вкрученной в брусок меньшего размера под прямым углом. На свободный конец вставляется рычаг для удобства. Очень быстро и просто, справится даже новичок. Простой зажим из дереваТакая G-образная конструкция предназначена удерживать две плоскости при склеивании. Изготовив несколько экземпляров, можно зафиксировать все углы. Для работы понадобится деревянный брус, фанера, шпилька с резьбой, гайка, шурупы.

Скрутив три одинаковых куска деревянного бруса, прочно фиксируем с помощью двух прямоугольных кусков фанеры. Дальше сверлим отверстие для шпильки. Чтобы она хорошо двигалась, можно в деревянный брус туго вбить гайку, по которой будет свободно крутиться шпилька. Ручку можно сделать на свое усмотрение или деревянной, или вставив простой рычаг из металлической палочки. Установка светильникаС помощью зажимов можно переставлять настольную лампу в удобное для чтения место: на письменный стол, кровать, тумбочку или подвесную полку. Лампа на струбцине удобна в использовании, поэтому популярна.

Такие быстрозажимные приспособления, как струбцины, можно использовать во всех областях жизни и производства. Изготовливать их своими руками несложно, нужно только выделить немного времени и иметь желание. Удачной работы! Струбцина – это инструмент позволяющий фиксировать деталь во время обработки. Мастера часто используют различные виды струбцин в своей работе. Будь то столяр, или слесарь, обрабатывающий металл – всегда есть необходимость ее использования. Это приспособление выпускается в разных вариантах, от универсальных до специализированных. Сравнительно недавно появилась новая модификация: быстрозажимная струбцина. Развивает усилие сжатия до 450 кг. Задача у всех видов общая – зафиксировать заготовки для обработки или соединения между собой.

Самодельные струбцины – разновидности и технологии изготовленияУгловая струбцинаТакие приспособления применяются для фиксации двух предметов (не обязательно одного размера) под прямым углом, для соединения их между собой любым способом. Это могут быть деревянные заготовки при склеивании, или сборке при помощи уголков и конфирмата. Однако чаще всего, угловая струбцина используется в качестве кондуктора для сварки металлических деталей под прямым углом. Для изготовления понадобятся:

Уголки привариваем к стальным пластинам строго под углом 90°. На каждую сторону крепим при помощи сварки червячную конструкцию. Это такой же уголок с наваренной упорной гайкой или утолщением, в котором нарезана резьба в соответствии со шпилькой-воротком. Ширина рабочего зазора подбирается под потенциальные заготовки. ВАЖНО! Если диапазон размеров обрабатываемых деталей слишком широк – лучше изготовить несколько струбцин. Слишком большой ход воротка не способствует прочной фиксации. В рабочую гайку вкручивается шпилька-вороток, после чего на ее конце собирается упор. Как правило, это конструкция из двух металлических шайб разного размера. Упор должен свободно прокручиваться на шпильке. Струбцины для мебели, дерева, угловые, быстрозажимныеЧто представляют собой деревянные струбцины? Для чего они нужны, как ими пользоваться и какие лучше? На эти и множество других вопросов мы ответим в данной статье. Струбцина мебельнаяСтрубцина столярная представляет собой тиски для временного позиционирования деталей с целью дальнейшего их закрепления. Существует несколько разновидностей струбцин. Опытные мастера знают, что чем больше применяешь такие зажимы, тем больше применений им находится. По этой причине в каждой мастерской нужны надежные и удобные в работе струбцины разных видов и габаритов. Создают струбцины из древесины или металла. Закрепив на поверхности это устройство, работать можно обеими руками. Самая простая струбцина состоит из основной рамы и подвижных деталей, оснащенных зажимами в виде винтов или рычагов. Они не только фиксируют подвижные элементы, но и устанавливают силу сжатия. Различают такие виды струбцин:

Струбцины для мебели существенно облегчают работу во время сборки мебельных ящиков, шкафчиков и прочих предметов, в которых необходима угловая фиксация. К примеру, струбцины для сборки мебели помогут зафиксировать детали и просверлить их вместе. Очень удобным является вариант с фиксацией деталей при помощи угловой струбцины, потому сверлом для конфирматов сделать отверстие под евровинт и сразу его вкрутить. В таком случае не будет возникать проблем с соответствием отверстий. Далее рассмотрим самые популярные типы струбцин. F-образные струбциныЭти устройства являются комбинацией неподвижной губки на конце плоского металлического основания и скользящей губки с возможностью регулировки. F-образные струбцины характеризуются наличием глубокого зева, позволяющего фиксировать предмет далеко от его края. Скользящая головка на губке зажима может иметь регулировочный винт или эксцентриковый рычаг. Зажимы бывают двух типов:

F -образные струбцины отличаются простотой и, следовательно имеют низкую стоимость. Вместе с тем, работать с ними не очень комфортно, потому что их необходимо держать обеими руками и при этом закручивать. Ленточные струбциныОснова этого устройства - капроновый или кожаный ремень, который передает прижимное усилие на сопряженные детали. Ленточные зажимы обеспечивают плавное прижатие и надежную фиксацию любым предметам. Они могут применяться для создания или ремонтных работ рам, стульев из дерева, столешниц, аквариумов и многих других предметов. При помощи этого универсального устройства можно соединить, сверлить и склеить под конкретным углом зафиксированные детали конструкции. Лента имеет такую длину, что ею можно обмотать корпус любой многогабаритной конструкции, закрепив при этом все вместе соединения. Отметим, что отсутствует риск повреждения стягиваемых деталей, потому что металлические части ленточной струбцины к ним не прикасаются. Тем не менее, в ряде случаев такие устройства не очень удобны. Происходит это по причине того, что во время установки уголка с одной стороны, с другой он падает. Помимо этого, нет возможности сделать сильнее или слабее давление на одну конкретную плоскость или ось. В ходе применения ленты без уголков повреждается край кромки детали. Именно поэтому к ленточной струбцине стоит купить особые уголки, существенно расширяющие функционал зажима. Трубные струбциныСоздают такие устройства из водопроводных труб в ½ или ¾ дюйма, на которые навинчивают недвижимый упор и подвижную губку. Создать такое устройство можно создать любой длины, нарезав с одного конца трубы резьбу и завинтив на нее упор. При необходимости зажим можно переставить на другую трубу или просто демонтировать. Стоит отметить, что подвижная губка зажима отлично скользит по черным трубам, которые отличаются бюджетной стоимостью. Гальваническое покрытие защищает трубы от коррозии. Помимо этого, контактируя с клеем, в отличие от обычных труб, части с этим покрытием не оставят на заготовке темных пятен. Чтобы защитить выступающую резьбу стоит использовать специальные съемные колпачки. В том случае, когда мастер склеивает большую конструкцию, но не имеет зажима требуемой длины, он использует два более коротких приспособления. Их необходимо лишь соединить муфтой. G-образные струбциныЭти устройства применяются для реализации большинства работ, следовательно, покупать их нужно побольше. Они производятся различного размера, однако наиболее популярными являются инструменты, имеющие ширин захвата в 100 и 150 мм. G-образные струбцины стоит приобретать только высококачественные, потому что скобы недорогих вариантов часто прогибаются и работать с ними довольно сложно. В магазинах можно найти специализированные G-образные зажимы с увеличенной глубиной захвата. Они помогают дотянуться в недоступные простым струбцинам места. Чтобы зафиксировать накладок есть специальные кромочные зажимы, которые могут прижать деталь одновременно в двух направлениях. При выборе G-образной струбцины стоит убедиться в том, что винты крупные, поверхность плоская, а вороток толстый со скругленным концом. Струбцина столярная своими рукамиСтрубцины для дерева можно сделать и самостоятельно. Угловая струбцина используется для фиксации двух заготовок, даже разного размера, под углом 90 градусов, чтобы соединить их между собой любым способом. Наиболее часто такое устройство применяется как кондуктор для сварки металлических деталей под прямым углом. Чтобы создать такое устройство самостоятельно нужно приобрести:

Уголки нужно приварить к стальным пластинам четко под прямым углом. С каждой стороны прикрепить с помощью сварочного аппарата червячную конструкцию, которая представляет собой аналогичный уголок с наваренной упорной гайкой или утолщением. В этом утолщении необходимо нарезать резьбу, согласно размерам шпильки-воротка. Ширину рабочего зазора подобрать под потенциальные заготовки. Учтите, что в том случае, если диапазон габаритов обрабатываемых деталей достаточно обширен, то стоит позаботиться об изготовлении нескольких струбцин. Большой ход воротка является причиной непрочной фиксации. Далее в рабочую гайку необходимо вкрутить шпильку-вороток, после чего на ее конце собирать упор. Зачастую, он представляет собой конструкцию из двух металлических шайб различного калибра. Упор должен легко прокручиваться на шпильке. С обратной стороны воротка нужно просверлить отверстие, в которое вставится металлический прут, выполняющий роль рычага. Грамотно созданная струбцина из металла дает возможность надежно закреплять стальные детали в ходе сварочных работ, а также деревянные в ходе столярных. Простейшую струбцину из древесины, которая используется в столярном деле, можно создать из таких компонентов:

Выпилите рабочие клещи из подготовленных брусков. Строго под углом 90 градусов засверлите отверстия под шпильки, с незначительным люфтом. Шпильки нужно вкрутить в мебельные гайки. Прилегание будет обеспечено барашками, или простыми гайками с рожковым ключом, в том случае, когда нужен очень прочный захват. Чтобы быстро зафиксировать небольшие детали стоит использовать струбцину в виде штангенциркуля. Такое устройство можно сделать из брусков и тонкой фанеры. Червячная система стандартная – гайки для мебели и шпилька-вороток. Недвижимый упор надежно крепится с одной стороны направляющей рейки. На рейке необходимо вырезать углубления для крепления подвижного механизма. После передвижения кронштейна на требуемое расстояние нужно лишь повернуть на несколько витков вороток, и деталь зафиксирована. Когда упорный механизм отпущен – каретка легко двигается, освобождая заготовку. Часто возникает необходимость просто прижать материал к столу для работы. С этой целью можно сделать самозажимную струбцину. На фото видно, как создать металлический или деревянный кронштейн. Суть работы этого устройства проста – нужен рычаг, имеющий эксцентрик на поворотном конце. Сделав поворот на определенный угол, получится автоматический быстрый зажим. Общая высота изменяется при помощи регулировки шпилькой, которая закреплена на верстаке. Если закрепить две струбцины такого типа на передвижном шаблоне, то можно осуществлять массовое фрезерование одинаковых заготовок.

Быстрый зажим для самостоятельной сборки. Быстрозажим своими руками. Изготовлен из дерева и сталиЛюбой мастер, имеющий дело с изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача – зафиксировать заготовку для операций механической обработки и соединения. Разберем, как делается хомут для самостоятельной сборки в разных вариантах. Угловой зажимЭтот вид струбцины металлической своими руками предназначен для фиксации двух заготовок под прямым углом и соединения их друг с другом любым способом, но основное назначение - сварка металлических деталей под необходимым для работы углом. Чтобы сделать это правильно вам понадобятся следующие компоненты:  Уголки должны быть приварены под углом 90 градусов к металлическим или стальным листам. Закрепляем червячную конструкцию сваркой и вкручиваем штифт в рабочую гайку, чтобы на конце установить упор.Упор должен вращаться свободно. Затем с обратной стороны нужно просверлить отверстие, в которое вставляем металлический стержень в качестве рычага. Предельно простая конструкция и практичность использования стали залогом популярности такого зажима среди всех, кто работает с металлом и изделиями из него. Плотницкая струбцинаТакие конструкции , используемые в столярных работах, бывают следующих типов:

Первый тип состоит из двух сосновых блоков, контргаек, стержней, барашковых гаек с резьбой и упорных шайб. Процесс производства очень прост: