|

|

Профилегибочный станок своими рукамичертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы? Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно. Принцип работы гибочного станкаЛистогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия. Подобное оборудование позволяет выполнить следующие операции:

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов. Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

Правила изготовленияЕсли иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель. Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе. Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1. На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением. Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной. Подготовка инструментов и материаловВ зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

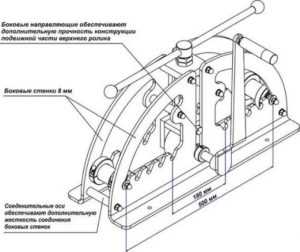

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба. Размеры и чертежиВ зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах. Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

Для работы нужно иметь навыки использования сварочного аппарата. На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб. Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом. Поэтапное описание работПошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто. После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

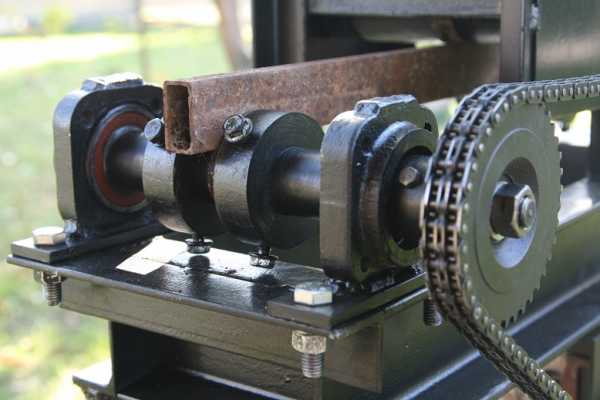

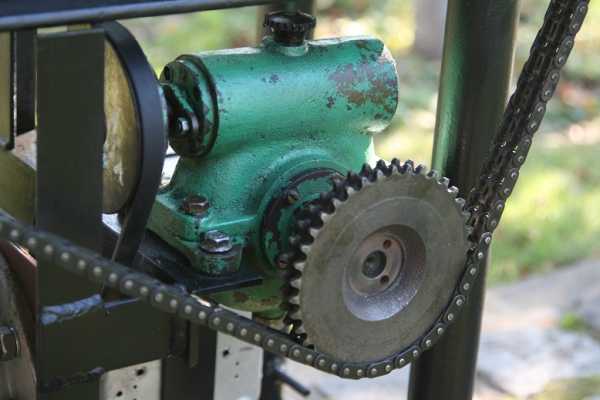

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки. Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской. Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора. Полезные советыСовременные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки. Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие. В следующем видео представлено описание самодельного профилегиба. чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы? Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно. Принцип работы гибочного станкаЛистогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия. Подобное оборудование позволяет выполнить следующие операции:

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов. Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

Правила изготовленияЕсли иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель. Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе. Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1. На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением. Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной. Подготовка инструментов и материаловВ зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба. Размеры и чертежиВ зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах. Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

Для работы нужно иметь навыки использования сварочного аппарата. На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб. Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом. Поэтапное описание работПошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто. После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки. Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской. Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора. Полезные советыСовременные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки. Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие. В следующем видео представлено описание самодельного профилегиба. чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы? Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно. Принцип работы гибочного станкаЛистогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия. Подобное оборудование позволяет выполнить следующие операции:

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов. Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

Правила изготовленияЕсли иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель. Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе. Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1. На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением. Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной. Подготовка инструментов и материаловВ зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба. Размеры и чертежиВ зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах. Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

Для работы нужно иметь навыки использования сварочного аппарата. На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб. Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом. Поэтапное описание работПошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто. После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки. Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской. Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора. Полезные советыСовременные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки. Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие. В следующем видео представлено описание самодельного профилегиба. чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы? Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно. Принцип работы гибочного станкаЛистогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия. Подобное оборудование позволяет выполнить следующие операции:

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов. Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

Правила изготовленияЕсли иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель. Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе. Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1. На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением. Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной. Подготовка инструментов и материаловВ зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба. Размеры и чертежиВ зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах. Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

Для работы нужно иметь навыки использования сварочного аппарата. На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб. Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом. Поэтапное описание работПошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто. После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки. Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской. Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора. Полезные советыСовременные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки. Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие. В следующем видео представлено описание самодельного профилегиба. Как сделать профилегибочный станок для домашней мастерскойНужно аккуратно согнуть квадратную профильную трубу? Проще всего это сделать с помощью профилегибочного станка. Рассказываем, как изготовить его своими руками.

Необходимые материалы:

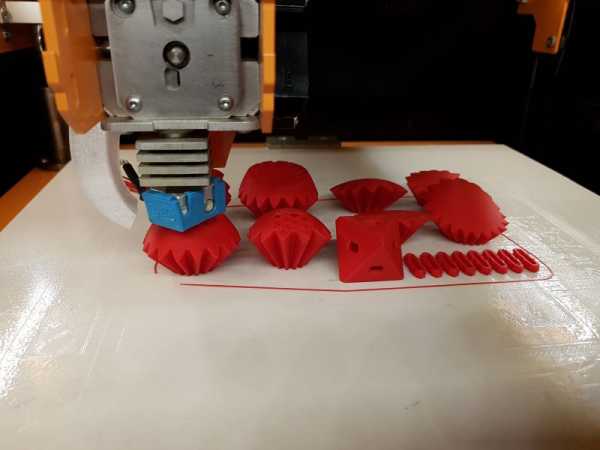

Первым делом подготавливаем металлические диски: два одинаковых (большого диаметра), и один — чуть поменьше (его нужно будет обточить болгаркой).

Рекомендуем также прочитать статью: как сделать съемник пружин амортизаторов для мотоциклов и мопедов.

Основные этапы работНа следующем этапе к одному из больших дисков нужно приварить кусок круглой трубы. Надеваем на нее большой подшипник, и обвариваем. К наружной обойме подшипника привариваем металлическую пластину.

К нижней части подшипника мастер приварил небольшой отрезок прямоугольной профильной трубы, чтобы можно было зажать приспособление в тисках.

По центру диска с подшипником привариваем отрезок стального прутка. Еще один нужно приварить к металлической пластине. Кусок круглой трубы послужит ручкой — привариваем его к пластине.

Теперь можно приступать к сборке самоделки. Фиксируем нижний диск в слесарных тисах. Устанавливаем подшипники на «палец», который приварен к рукоятке.

После этого устанавливаем два оставшихся металлических диска. Сверху надеваем втулку из круглой трубы, и зажимаем гайкой.

Пошаговый процесс изготовления самодельного профилегибочного станка можно посмотреть в авторском видеоролике.  hướng dẫn làm vam uốn sắt vuông cực kì đơn giản Мне нравитсяНе нравится hướng dẫn làm vam uốn sắt vuông cực kì đơn giản Мне нравитсяНе нравится  Андрей Васильев Задать вопрос Профилегибочный станок своими руками | Мастеровой В этой статье я расскажу, как мастерил себе гибочный станок для профильной трубы. В изготовлении станка для гибки профильной трубы нет ничего сложного и его несложно изготовить самостоятельно. Станок достаточно простой. Посмотрев в интернете, строительных рынка и фирмах на опыт других я решил соорудить себе в мастерскую подобный профилегибочный станок. В этой статье я расскажу, как мастерил себе гибочный станок для профильной трубы. В изготовлении станка для гибки профильной трубы нет ничего сложного и его несложно изготовить самостоятельно. Станок достаточно простой. Посмотрев в интернете, строительных рынка и фирмах на опыт других я решил соорудить себе в мастерскую подобный профилегибочный станок. Перед началом изготовления я поставил себе следующие задачи:

Мысли о изготовлении станка появились у меня давно, поэтому я заранее заготовил трехфазный электродвигатель мощностью 500 Вт и 1300 об./мин. И редуктор с передаточным числом 1/25. Подробно описывать изготовление каждого узла не буду всё и так достаточно понятно на фотографиях. Опишу только важные моменты.

Изготовление начал с рамы, которую выполнил из швеллера 140мм.

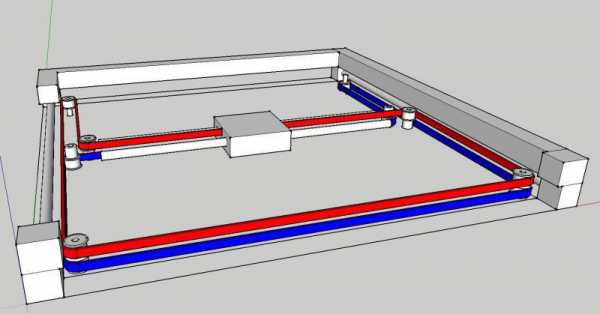

Затем установил на неё (параллельно друг другу) два вала на расстоянии 500 мм.

Ближе валы устанавливать не стал, так как думаю, что это увеличит нагрузку на винт среднего (подвижного) вала и выгибать профильные трубы одинаково будет сложнее, из за короткого хода подвижного вала. Корпуса для подшипников изготовил из задних мостов автомобиля Москвич 2140, которые нашел у соседа в мастерской. Подшипники в них стоят достаточно мощные – 306. Думаю, в процессе эксплуатации с ними не будет проблем.

Средний вал (подвижный) установил ровно посередине между крайними валами.

Приводные звёздочки и цепь использовал от автомобиля Жигули (классики)

На видео показан первый пуск станка.

Может и Вам пригодиться мой опыт в изготовлении профилегибочного станка. Удачи !

Когда станок был собран, обнаружилась течь масла из редуктора. Разобрав редуктор для устранения течи, я с удивлением обнаружил, что в нём установлена ведомая шестерня из ДЕРЕВА!

Менять редуктор я не стал, просто заменил войлочную набивку в уплотнении, и опытным путём определил максимально допустимое количество масла для заливки в редуктор. Течь была устранена, а вот насколько долго выдержит деревянная шестерня в редукторе, покажет время. Запасной редуктор я уже приготовил (на всякий случай)…) ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовленииНа чтение 10 мин. Опубликовано Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления. Описание Профилегиб ПрофилегибПрофилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля. Используется при изготовлении конструкций из разных видов профиля:

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера. Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

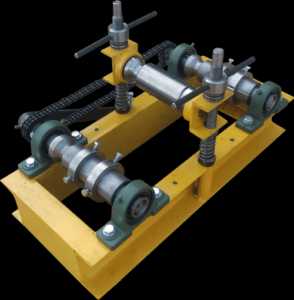

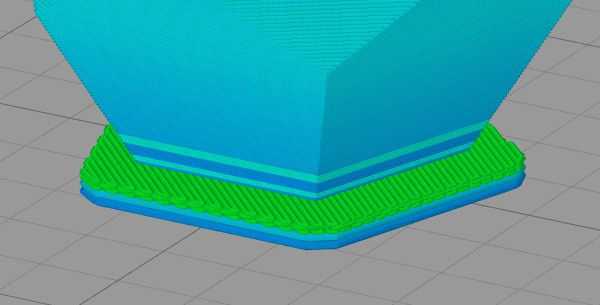

Процесс изготовления деталей происходит достаточно быстро и позволяет развить высокую производительность практически без отходов. Существуют полностью автоматические промышленные установки, способные работать по заданной программе. Также распространены более простые устройства, регулировка и подача материала в которых выполняются в ручном режиме. Они функциональны, но цена таких станков довольно высока. Для частного пользования подобные устройства приобретать нецелесообразно, поэтому большинство пользователей предпочитают изготавливать профилегибы самостоятельно. Устройство и принцип работыПроцесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков. КлассификацияСуществует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее. ЭлектрическиеОсобенностью электрических станков является подача прижимного ролика с помощью электропривода. Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями. Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения. Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость. Гидравлические

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства. Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения. Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата. Ручные Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

Ручной самодельный станок Устройство заводского профилегиба Устройство заводского профилегибаДля создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке. Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах. Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами. Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции. Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения. Необходимые инструменты и материалыДля сборки самодельного профилегибочного станка потребуются:

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой. Чертежи с размерамиРазмер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи. Некоторые варианты: Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки. Пошаговая инструкцияПорядок действий:

Простой в изготовлении вариант станка из тисков: Профилегиб из автозапчастей(ступиц автомобиля): Самодельный электрический профилегибЭлектрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции. Необходимые инструменты и материалыДля изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде. Размеры и чертежиРазмер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.  Пошаговая инструкция по изготовлению

Отличием является установка редуктора и электродвигателя. Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции. Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором. Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации. Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом. HELIOTECH, классические машины и инструменты для формовки изделий из листового металлаHELIOTECH, классические машины и инструменты для формовки изделий из листового металла классические машины и инструменты ® Напрямую Сделано в Польше ... с 1992 г. НОВАЯ МОДЕЛЬ ! CBN "твердое точение" (62 HRC) 9000 6 САМАЯ ДЕШЕВАЯ МОДЕЛЬ! (гарантия, конечно) 4445 злотых + НДС (цена корпуса без челюстей) АНГЛИЙСКИЙ КРУГ АНГЛИЙСКИЙ КРУГ набор "DIY" НИЖНИЕ РОЛИКИ ДЛЯ АНГЛИЙСКОГО КОЛЕСА ПРОДАНО Станок для обработки канавок 550 мм 9000 6 2 190, -PLN + НДС (цена без подставки) 9000 6 Отправка курьером (наложенный платеж) - 60, - + НДС (две коробки) КОМПРЕССОР-НАТЯЖИТЕЛЬ КОМПРЕССОР-НАТЯЖИТЕЛЬ Отправка курьером (предоплата) - 180, - + НДС 16965, - PLN + НДС (цена без клещей) Отправка курьером (предоплата) - 180, - + НДС х 1216, - злотых + НДС (пьедестал) 1435, - PLN + НДС (педальный привод) В ПРОИЗВОДСТВЕ И ЭКСПОРТЕ С 1993 ГОДА! КРОВЕЛЬНЫЙ КОМПРЕССОР НАТЯЖНЫЕ ЧЕЛЮСТИ Диаметр 40 мм Компрессор, подрамник электропневмо, МОДЕЛЬ SG2000, проход 220 мм. Прижимной станок МОДЕЛЬ SR150 проход 150 мм.Тяжелое мастерское исполнение. Возможно ручное управление (быстро и с чувствительностью), а также ножное управление (обе руки свободны, листы большего размера). Высокое передаточное число, жесткость, легкость и удобство в эксплуатации. Зажим кулачков на узком ножничном механизме особенно удобен в узких и глубоких U-образных профилях, где другие компрессоры не могут помочь. Оригинальный дизайн Wiesław Rabiasz Heliotech Оригинальный дизайн Wiesław Rabiasz Heliotech ... для требовательных. Никаких импортных игрушек... - закалена и отпущена до твердости 60 - 63 HRC (как напильник, бритва, "стакан"), можно без забот прокатывать более твердые сварные швы. - полный профиль (без плоской зоны, у разных Гуру разные мнения на этот счет) - радиальное биение ниже 0,02 мм. - точные допуски подшипника - отверстия и штифты - отлично полируется (преимущество при прокатке алюминия!) - операция полировки трудоемкая и не очень легкая (62 HRC, град.Rockwell) 295, -PLN/шт + НДС (Цена одинаковая для всех типов. Независимо от формы или размера радиуса ) Английское колесо, ход 1040 мм. Простые решения Heliotech, крепление роликов , т.н. механизм быстрого опускания ("копыртак") и другие - на долгие годы стали образцом для копирования другими фирмами. Залог хорошего английского колеса (работает оно или нет) — ролики и достаточно жесткий корпус. Схема проверена. На протяжении многих лет (1993 г.) экспортируется во многие страны Европы.Корпус оптически тщательно обработан. Дробеструйная обработка и долговечное, эстетичное порошковое покрытие Диапазон толщины стали: 0,6 - 1,5 мм. 4195, - PLN + НДС (с 4-мя нижними роликами, количество на выбор), Отправка курьером (предоплата) - 180, - + НДС ПРОДАНО Английский кружок в варианте «сделай сам». Подготовлено для клиентов ВЕРХНИЙ РОЛИК ДЛЯ АНГЛИЙСКОГО КОЛЕСА Диапазон толщины стали: 0,6–1,2 мм. В НАЛИЧИИ Гарантия 5 лет. 77, - злотых + НДС (цена комплекта дополнительных рулонов) Дата публикации Простой и дешевый переход на электропривод. Нужен небольшой мотор-редуктор: 0,25 кВт и скорость в сборе Чертеж английского колеса вид ГЛАТАТЫЕ ЧЕЛЮСТИ Диаметр 40 мм ГЛАТАТЕЛЬНЫЕ ЧЕЛЮСТИ.Известны своей превосходной долговечностью, а также устойчивостью к перегрузкам. «Первый выбор» при покупке для мастерских, школ (ненадлежащее использование учащимися) или учебных центров по восстановлению старинных автомобилей из листового металла (интенсивное использование) Диапазон толщины стали: 0,6–1,2 мм. Оригинальный дизайн Wiesław Rabiasz Heliotech 2540, - PLN + НДС ПРОДАНО Доставка курьером (наложенный платеж) 30, - + НДС Гарантия 5 лет.УНИВЕРСАЛЬНЫЕ ПЕРЕХОДНИКИ ДЛЯ ЧЕЛЮСТЕЙ 40 мм, МИНИ-набор. Набор адаптеров с шаровой защелкой для быстрой смены кулачков. Применение на станках Heliotech, а также на молотковых ножницах Pullmax, "Częstochowski", Tryumph, Eckold и других. В комплект не входят щуп, видимый в фотогалерее, и губки. В комплекте - то, что видно на первом фото 690, - PLN + НДС В НАЛИЧИИ Отправка курьером (наложенный платеж) - 30, - + НДС УНИВЕРСАЛЬНЫЕ ПЕРЕХОДНИКИ ДЛЯ ЧЕЛЮСТЕЙ 40 мм, МАКСИ комплект. Набор адаптеров с шаровой защелкой для быстрой смены кулачков, включая застежки. Применение молотковых ножниц "Częstochowski" NW4-A. В наборе вы покупаете то, что изображено на картинке, плюс "установочный блок" 20 х 73 для облегчения проверки параллельности (соосности) базовых плоскостей на вашем станке. В комплект не входит щуп, видимый в фотогалерее, или губки 890, - зл + НДС ПРОДАНО срок ожидания 3 недели с момента заказа Отправка курьером (наложенный платеж) - 30, - + НДС

В этом коротком видео объясняется принцип быстрой и простой смены инструмента Видео предоставлено моим голландским клиентом, специалистом по кузовному строительству / реставрации Porsche SDX™ 20, воздух/вода/антифриз/WWS, вход 13 мм, катушка только для шланга 13 мм x 15 м, NPT, потолочное крепление, красныйКатушки для шлангов SDX — флагманский продукт Graco, отличающийся высокой производительностью и гибкостью. Изготовлен из специально разработанных материалов, включая жесткую металлическую раму и шарнирные соединения с низким коэффициентом трения; доступны в пяти цветах.Благодаря прочной металлической катушке и жесткой раме платформы компактная серия SDX является идеальным решением для внутреннего и умеренного использования на открытом воздухе в автосалонах, автопарках, муниципальных гаражах и обслуживании легких коммерческих автомобилей.

Инструменты для стрижки травы: электрические или бензиновые?Практически каждый год на рынке садовой техники появляются новые версии электроинструмента для более-менее специализированных работ. Базовый набор инструментов также постоянно модернизируется. В основном это незначительные улучшения, однако они повышают простоту использования и безопасность использования. Садовые инструменты для покоса можно разделить на группы в зависимости от их назначения, хотя некоторые приспособления сложно классифицировать однозначно.Наибольшее количество машин - это уход, к которым относятся различные виды косилок, кусторезов и кусторезов, кусторезов, бензопил и измельчителей веток. Электрический двигатель или двигатель внутреннего сгоранияИсточником энергии для садовых инструментов могут быть двигатели внутреннего сгорания или электродвигатели. Оба имеют свои достоинства. Устройства с двигателями внутреннего сгорания обеспечивают независимость от электрической сети, поэтому их можно использовать на больших площадях, вдали от зданий.С другой стороны, устройства, оснащенные электродвигателем, проще в использовании и менее шумны, но обычно имеют меньшую мощность при аналогичном весе, а диапазон их работы ограничен шнуром питания. ТИПЫ ДВИГАТЕЛЕЙ СГОРАНИЯ

СГОРАНИЕ ТИПЫ ЭЛЕКТРОДВИГАТЕЛЕЙ

ТриммерыИх также называют триммерами . Они лучше всего подходят для скашивания травы вокруг деревьев, заборов или по краям тротуаров. Электродвигатель непосредственно приводит в движение головку с леской, длина которой регулируется вручную, полуавтоматически или автоматически. В зависимости от модели триммеры могут работать в разных положениях, а дополнительные элементы (ролики, направляющие) облегчают равномерное ведение устройства.Лучше сбалансированными и, следовательно, более удобными в работе являются триммеры с мотором, закрепленным на рукоятке, в верхней части устройства. КосыКосы, также известные как кусторезы , полезны в основном на участках, где не ведется систематический уход за зеленью, а лишь периодически удаляется лишняя растительность. По способу передачи привода от двигателя внутреннего сгорания на рабочий инструмент косы бывают двух типов: с с гибким валом и с с жестким валом .

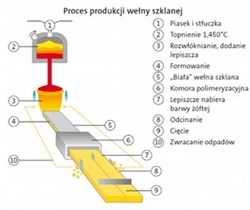

Первые приводятся в движение двигателем мощностью до 1 л.с. (иногда также электрическим) и взаимодействуют в основном с триммерными головками. Жесткие валы используются в машинах большей мощности. Может быть оснащен триммерными головками, ножами для травы, зубчатыми дисками, дисковыми или цепными пилами . В зависимости от установленного навесного оборудования кусторез может косить траву и мелкие сорняки, тонкие или густые кустарники и даже небольшие деревья. В связи с безопасностью труда при обращении с косой необходимо иметь защитный костюм , лицевую маску и каску. Текст: Cezary Jankowski, заглавное фото: Bosch .Каменная и стеклянная минеральная ватаОсновные различия между двумя типами ваты заключаются в сырье, из которого они производятся, и в самом производственном процессе. Вы можете увидеть, как производится каменная и стекловата на самом современном производственном предприятии в Польше в Гливицах, где производятся материалы ISOVER. Фабрика оснащена тремя производственными линиями: двумя для стекловаты и одной для каменной ваты. Это единственное место в Польше, где производят два вида шерсти. Минеральная вата из стекловолокна В обоих случаях производственный процесс начинается на складе сырья. В зависимости от желаемых свойств изоляционных изделий сырье смешивают в разных пропорциях. В обоих случаях производственный процесс начинается на складе сырья. В зависимости от желаемых свойств изоляционных изделий сырье смешивают в разных пропорциях. Стекловата изготавливается из смеси стеклобоя, кварцевого песка и соды, которые расплавляются в печи (так называемой стеклованной) при температуре 1200°С - 1500°С. Затем материал направляется на волокнообразующие машины, где струя жидкого стекла попадает на волокнообразующий диск, создавая стекловолокно.Он попадает на формующие барабаны. Волокна проходят через распылительное кольцо, из которого дозируется связующее. Барабаны формирующей зоны вращаются в противоположных направлениях, образуя шерстяной ковер. Образовавшаяся таким образом шерсть поступает в камеру полимеризации, где затвердевает связующее. Плотность продукта регулируется регулировкой скорости конвейеров производственной линии. Края коврика обрезаются водяной пилой. Обрезки передаются на мельницы и используются повторно. Вода из производственного процесса также используется повторно.Стекловата, выходящая из камеры полимеризации, имеет температуру 200°С и затем охлаждается на линии. Затвердевший и достаточно широкий ковер проверяют на равномерность распределения волокна с помощью изотопного граммометра. В зависимости от потребности изделия покрываются бумагой, алюминиевой фольгой или нетканым материалом. Следующим шагом является раскрой и упаковка. Гибкие изделия сворачиваются в рулоны. Световые плиты штабелируются, прессуются и упаковываются в пакеты. Благодаря технологии ThermiStar степень сжатия некоторых продуктов ISOVER даже превышает коэффициент 1:7 , поясняет эксперт ISOVER.