|

|

Пресс стена своими рукамиМонтаж стен - 130 фото правильных методов установки и обшивки стен своими рукамиВ индивидуальном жилье – загородный дом, дачная постройка – важны не только стены, но и перегородки. Вместе они составляют прочный каркас здания. Сегодня в многоэтажном строительстве встречается продажа квартир с так называемой черновой отделкой.

Застройщик дешевле продает их желающим самим достраивать, соорудив все коммуникации, окна, двери. Но без внутренних перегородок.

Содержимое обзора: Дело для мастеровитыхИх затем не сложно установить под монолитным потолком на всю площадь. Зато владелец жилья ставит их по своему усмотрению. Он сам чертит для себя или нанятого мастера схему перегородок и внутренних дверей.

Например, отделять кухню перегородкой от остальной площади или объединить с соседним помещением, как сегодня модно делать даже в «хрущёвках»? Хозяин сам решает, как дальше поступать: провести монтаж стен ПВХ, из гипсокартона (ГКЛ), пено- газобетона или кирпича.

А в домах со стандартными перегородками время от времени приходится обновлять на них не только побелку или шпалеры, но и то, что под ними.

Задача для ремонтаПривести в порядок действующие и создать новые перегородки поможет несложная технология монтажа. Их две:

Выполняют это по маячкам и с современным отделочным и крепежным материалом, о которых речь пойдет ниже.

Осторожно надо принимать такое решение: перепланировка жилья. Когда перегородки убираются вообще или переносятся на другое место.

Нельзя спонтанно действовать как в частном доме, так и в муниципальном и даже ставшем частным. Ведь перегородки в них, кроме тех, что под монолитным перекрытием, являются несущими.

В этом монтаж гипсокартона на стены имеет особенность, которой игнорировать нельзя.

Обшиваем гипсокартономКоротко о нескольких вариантах монтажа ГКЛ к стенам: На покрытый цинком металл (профили) по частичному искривлению основы. Позволяет восстановить идеальную поверхность. Профили собираются в каркас со стойками и перемычками, и они крепятся на фиксирующие метизы. На каркасы же монтируются плиты ГКЛ.

Между вертикалями рамы должно быть около 60 см. А между ГКЛ и основой остается пространство. Дело в том, что стандартная высота профиля – 4 см. В пустоты можно закрыть теле-и интернет разводки и электрошнур, последний желательно в гофрированной оплетке из металла.

А также стоит уложить теплосберегающий материал – базальтовую плиту, пенопласт, пенополистирол. Последнего не «любят» мыши и различные грибки. Или устроить звукоизоляцию: гипсокартон гремит как барабан, если по нему ударит даже малолетний ребенок.

ГВК крепим на клееЕсли стена хорошо выровнена, гипсокартон крепится на клеевой основе. Листы гипсокартона стандартные, имеют размер 1,2 х 2,5 или 3 метра, толщина также отличается — 12,5 миллиметра для стен и потолка, а шесть и девять — для других случаев. От листа до пола необходим просвет в несколько миллиметров для запенивания на случай усадки стен.

Клеем надо промазывать и стыки. Можно покрывать их скотчем. Если впервые работаете с ГВК, то советуем даже вдвоем с помощником на потолок крепить девятимиллиметровый ГВК, особенно если его просто приклеивать там.

Для этого используются саморезы TN25 (3,5х25 мм) желательно белого цвета. В маркетах их и именуют «для гипсокартона». Для деревянного каркаса – с наиболее плоской шляпкой.

Стены держат тепло в домеКирпичная кладка частного одноэтажного дома под силу мужчине, тем более, если он посмотрит наше видео. А сейчас короткий инструктаж. Прежде о стоимости. Цена монтажа стен складывается из трех их размеров, за минусом проёмов для окон и дверей, количества кирпича, цемента, песка.

Как высчитать количество кирпича? Толщина стены — не менее чем «в 2 кирпича» (40 см), «два с половиной» (52 см). На 10-метровую стену ляжет в один ряд 125 штук (в два кирпича), умножьте минимум на 30 рядов, и на две стороны по длине, плюс две другие стороны, минус проемы. Учтите то количество, что положите на углы по выбранной конфигурации – заподлицо или с выступами на две стороны.

Монтаж кирпичных стен начинается так. На ровный фундамент кладется изоляционный материал, а на него – сразу не на всю площадь, а из одного угла, постепенно выкладывается слой цементного раствора.

Все перегородки (в «полкирпича») дома должны начинаться со стен с перевязкой. Это будут и ребра жёсткости всего здания.

Оставляете проемы для окон, дверей, над ними ставьте ж/б перемычки толщиной не менее 10 см. И можете сразу вставлять рамы или лутки, укрепляя их кирпичами из пошаговки. Учитывая все это, высчитайте стоимость монтажа стен.

Фото монтажа стен

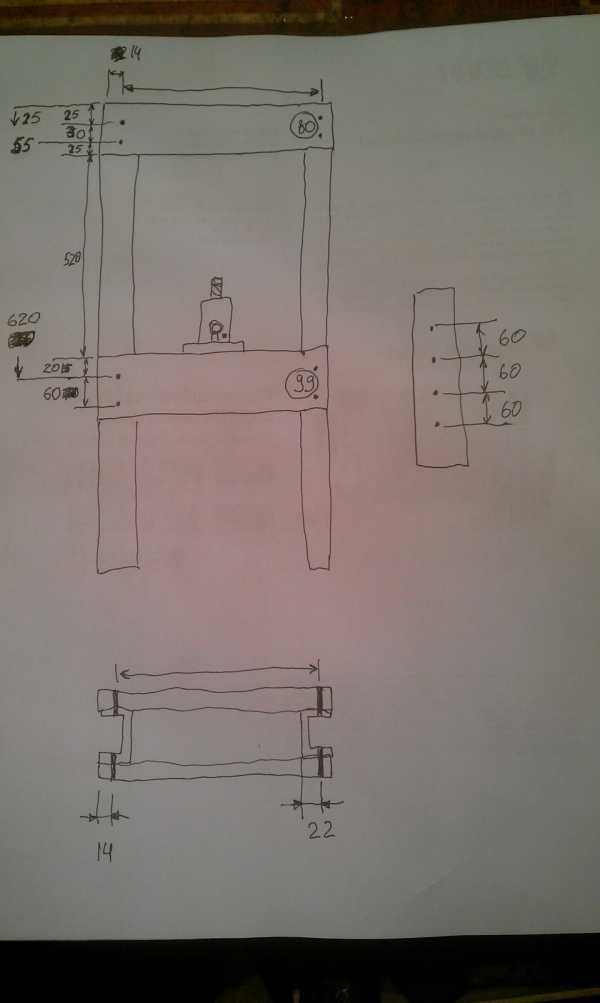

Также рекомендуем просмотреть: chastnyjdom.ru Гидравлический Пресс своими руками. — DRIVE2 Образец  домкрат 25 тонн Из за огромной необходимости и в то же время редкости этого аппарата решил обзавестись им. за образец взял пресс на фото               www.drive2.ru Простой пресс в гараж своими руками — DRIVE2Добрый день всем.  В качестве основы будет использоваться принцип старого пресса (который был в старом боксе) – с домкратом снизу. Почему именно такой проект: Для начала отчистил от грязи и пыли старый газоновский домкрат. Как оказалось он особо и не качал. Решил попробовать обойтись малой кровью – сменить масло и заодно промыть пружинки, шарики клапанов и пока не лезть в цилиндр в связи с отсутствия ремкомплекта на домкрат. Вот такая гадость слилась с домкрата  Судя по виду – это смесь тормозной жидкости с маслом ( на фото видны куски грязи)  Заливаю масло – прокачал – домкрат заработал)))) Ура!   Самое главное – разметка. Для выполнения одинаковых размеров — разметку проводил с помощью шаблона сделанного из планки и двух саморезов.  Также для цели разметки на металле я использовал штангенциркуль с заточенными губками  В изготовлении пресса мне помогала моя давняя помощница – сверлилка.  Крепил на болты м10. Для регулировки высоты стола с домкратом было сделано шесть отверстий на основной стойке.  Ножки были сделаны из уголка 50-ки  Домкрат центрируется и фиксируется посредством болтов в штатных местах домкрата  Далее устанавливаем подвижной стол. Заранее были наварены направляющие шайбы. Стол получился съёмным.  Снизу на подвижном столе навариваем пластину и центровочные шайбы.  Ну и первое испытание (ещё даже пружин на нём не было) – подшипник полуоси  На месте без пыли и шума подшипник на месте.  Для облегчения процедуры опускания домкрата прикупил 4 пружины  Вот вид пресса в сборе. Красить пока не стал, так как погода особо не располагает к покраске, да и как говорил Кедр c VWTS «В конкурсе на самый красивый пресс участвовать не буду, однозначно. Ржаветь у него не получиться, по крайней мере в ближайшие лет 10-15.» Впринципе — будет желание — покрашу   на этом сегодня всё, www.drive2.ru Пресс без сварки из автомобильного домкрата своими рукамиОчень простая конструкция гидравлического пресса из обычного автомобильного домкрата. При проведении ремонта автомобиля, мотоцикла, а также выполнении различных видов работ возникает необходимости в использовании пресса. С его помощью можно делать контролированный изгиб деталей, проводить их выравнивание, выжимать запрессованные подшипники и т.д. Высокая стоимость заводского пресса делает такую покупку неоправданной. Я предлагаю вариант его изготовления на основе автомобильного домкрата на 5 тонн. Требуемые материалыПеред началом изготовления пресса потребуется закупить или найти в закромах:

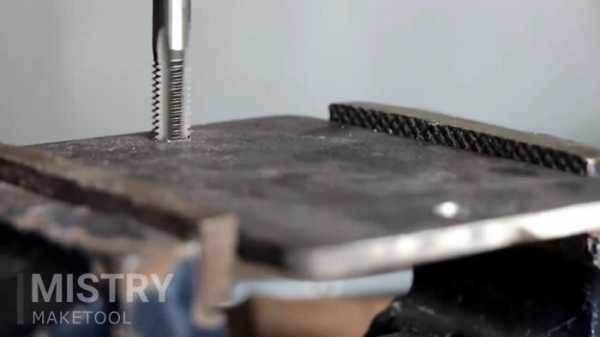

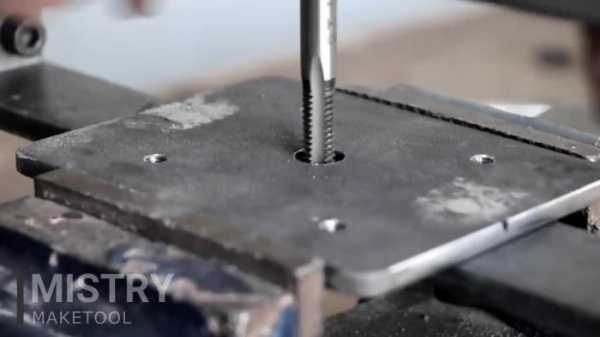

Процесс изготовления гидравлического пресса из домкрата Для начала обрезают 2 заготовки от квадратной трубы. Они будут в дальнейшем использованы в качестве главной стойки станка. Их длину подобрал под параметры домкрата. У меня получилось 66 см. Также сразу делаю ножки из уголка. Для обеспечения их устойчивости вполне достаточно длины в 30 см.  Наношу на уголок с помощью керна разметку под сверление, после чего готовлю 2 отверстия под болты М10. Прикладываю уголок по месту на квадратную трубу и равняю под 90 градусов, чтобы сделать разметку для сверления. Готовлю сквозное отверстие через обе стенки квадрата. Теперь соединяю трубу и уголок длинными болтами с гайками.  После готовности стоек отрезаю две заготовки из уголка длиной по 40 см. Они будут использоваться в качестве верхнего усиленного упора для домкрата. Прикладываю их поочередно по месту и наношу разметку для сверления. Делаю сначала отверстия в уголках, после чего также просверливаю квадрат.  Вставляю по 2 болта М10 с каждой стороны. Стягиваю стойку и оба уголка вместе.  Из имеющейся толстой стальной плиты вырезаю прямоугольную заготовку размером примерно 80 на 13 см. В нее будет упираться поршень домкрата. Теперь переворачиваю стойку таким образом, чтобы поперечные уголки оказались внизу. Прикладываю пластину поперек и сверлюсь в ее центре.    Чтобы шток цилиндра домкрата не проскальзывал под нагрузкой, требуется ограничитель. Для этого вырезаю еще одну пластинку, но немного меньшего размера. Для этого используют тонкую плиту на 4 мм. На ней делаю сквозные отверстия, перенеся их с большой пластины. Также в ее центре фрезой выбираю отверстие большого диаметра, в которое будет входить пятка поршня домкрата. Чтобы не использовать гайки, нарезаю резьбу в тонкой пластинке. Теперь прикладываю обе пластины к опору из уголков и скручиваю все болтами М10 (длиной 30 мм с головкой под шестигранный ключ).   Теперь делаю скользящую опору для закрепления дна домкрата. На нее не будет оказываться серьезные нагрузки, поэтому я решил ее изготовить из стальной полосы.   Для начала отрезал две заготовки длиной в 16 см. Сделал на них две поперечные отметки на расстоянии 5,4 и 10,8 см от одного из краев. После протачиваю клинообразный рез болгаркой, но не обрезаю до конца. По полученной бороздке загибаю полосу, получив П-образный профиль, который легко скользит по стойке станка.  Приложив профиля по месту к стойке измеряю расстояние между ними, при этом отнимаю 4 мм на допуск. Переношу размеры на стальную полосу. Ее длина должна быть на 8 см больше. Делаю отметку, предварительно отступив от края по 4 см. После этого аналогичным способом прорезаю клинообразные бороздки болгаркой. Загибаю полученные по краям полосы хвостики под 90 градусов. Теперь нужно соединить полученные из полосы заготовки. Для этого сначала насверливаю на хвостиках отверстия и сразу же нарезаю в них резьбу, чтобы не использовать потом гайки. Также готовлю отверстия в П-образном профиле и соединяю все болтами М8 с головкой под шестигранный ключ длиной 16 мм.    Далее беру стальную плиту с сечением 4 мм и прикладываю к ней дно домкрата и обвожу, делаю допуски и обрезаю. Полученную заготовку примеряю в центре нижней опоры, изготовленной из стальной полосы. Делают 2 отверстия, и нарезаю резьбу. Соединяю пластину и стойку, после спиливаю лишнюю длину болтов.      В дне домкрата делаю четыре отверстия. После этого прикладываю его к пластине нижнего упора, наношу разметку и сверлю. Также нарезаю резьбу.     По центру пластины опора домкрата делаю сквозное отверстие. После частично расширяю его под головку болта М10, но сверлю не насквозь, только чтобы утопить шляпку.   На стальной полосе с направляющими профилями отступив несколько сантиметров от опорной пластины делаю по отверстию. В дальнейшем они пригодятся для закрепления пружин.  Начинаю сборку подвижной части станка. Сначала вкручиваю в центральное отверстие пластины болт М10, применяя шестигранный ключ. Его головка полностью прячется. Сверху ставлю домкрат и закрепляю его мелкими болтиками, также под шестигранный ключ. В боковые отверстия на полосе вставляю J-образные болты. Затягиваю их двумя гайками.   Теперь на верхнем упоре станка, напротив J-образных болтов, делаю поперечные сквозные отверстия через оба уголка. Вставляю болты и соединяю их пружинами с J крючками.      Снова беру стальной уголок и отрезаю 2 заготовки по 40 см каждая. Они будут использоваться в качестве подставки для расположения прессуемых заготовок. Сверлюсь аналогично тому способу, который применял при креплении верхнего упора домкрата. Чтобы добавить жесткости сделал 2 вставки с отрезков квадратной трубы, также они не позволят платформу перекашиваться и падать при перестановке.   Теперь завершающий этап. Беру стальной шток с пяткой и обрезаю по нужной длине.   Делаю в его торце отверстие под болт М10. Нарезаю резьбу и прикручиваю шток к болту, который был ранее вкручен в центр нижнего упора домкрата.     Остается только наделать сквозных отверстий по стойкам, чтобы иметь возможность менять высоту платформы под необходимые параметры заготовок. Я пока сделал только пару, в дальнейшем буду высверливать при необходимости.    Можно приступать к тестированию. Стандартная рукоятка домкрата не удобная, поэтому я ее заменил более длинной трубкой.  Для защиты от коррозии покрасил все в красный и черный цвет.  При сборке я отказался от использования сварки, поскольку важно соблюсти правильные углы. При сваривании деталь может увести в бок. Как известно – перекос, давление и сварочные швы несовместимы. Главное преимущество конструкции в том, что при необходимости я всегда смогу снять домкрат и поставить его обратно.     Смотрите видео процесса изготовленияsdelaysam-svoimirukami.ru |