|

|

Полиэфирная смола вред для здоровьяСвойства, применение и технические характеристики полиэфирных смол

СоставСостав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели. Их можно объединить в несколько групп:

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели. Характеристики материалаЧтобы лучше понять, как работать с данным материалом следует разобраться в его характеристиках. К ним относятся:

Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию. Сфера примененияПолиэфирной смолы применение может быть разным. Если использовать ее со стеклотканью, то можно получить стеклопластик необходимой прозрачности. Широко применяется полиэфирка для производства сантехники. Также она нашла свое применение в производстве лакокрасочной продукции, клеев, добавляется в полимеры необходимые для создания деталей для радиооборудования и электрооборудования. Так смола может использоваться для мастик, замазок, для заливки пола. Из стеклопластика путем лепки получают разные статуэтке, это отличный архитектурный помощник. Полиэфирной смолой можно обеспечить герметизации материалов. Широко применяется она в кораблестроение, для создания соединения различных деталей. С помощью нее можно отремонтировать бампер авто. Из пластика, полученного с нею в составе, производят автомобильные детали. Литьевая методика позволяет создавать искусственные камни.  С помощью нее можно отремонтировать бампер авто. ИзготовлениеПолиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена. После подвергания материала различным химическим реакциям получают гликолей, многослойные кислоты, антигидриды. Все элементы объединяются и увариваются, в итоге образуется базовая смола. Для изготовления готового продукта в данный состав добавляется стирол, отличающийся токсичностью. Подобное изделие может поступать в продажу, однако обычно в него добавляют и ряд других элементов, для придания дополнительных свойств: пластификаторы, пигменты, связующие добавки и т.д.

Для замедления процесса полиэфирку хранят в холодильниках. Перед началом работы производят добавление в состав отвердителя, инициатора, катализатора. Их нужно приобрести вместе с полиэфирной смолой.  Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена. Свойства и характеристикиПолиэфирка имеет желтый оттенок разной степени насыщенности, консистенция схожа с жидким медом. После добавления отвердителя степень прозрачности понижается, и повышается густота, в середине процесса полимеризации смола приобретает схожесть с резиной, отвердев окончательно, смола может быть окрашена. Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью, устойчивостью к химическим веществам, отличной сцепляемостью и диэлектрическим свойством.  Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью. Сравнение с эпоксидной смолойПолиэфирная и эпоксидная смола в чем разница, что лучше выбирать. Выбор должен делаться в зависимости от материала изделия, на которое хотят нанести смолу, условий применения. Эпоксидка дороже, полиэфрки, но и качество прочности ее выше. Эпоксидная смола характеризуется хорошим клеевым свойством, дает меньшую усадку, лучше выдерживает механическое воздействие и более износостойкая.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.  Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко. ПрименениеКроме перечисленных выше сфер применения полиэфирной смолы можно выделить ее использование в быту, как пропитка для пористых веществ, либо в качестве герметика или грунта. Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал. Применяется литье из нее подоконников, карнизов, кровель, может также производится плафоны для предметов освещения. Как видно применение состава весьма разнообразно, и может полиэфирка использоваться и в промышленности и в быту.  Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал. Особенности ненасыщенных полиэфирных смолНенасыщенные смолы используется чаще, ведь для процесса быстрого процесса отверждения не нужно прибегать к высоким температурам, процесс происходит при температурных показателях +23 градуса. Также преимуществ данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Сфера применения ненасыщенных смол также широка.  Преимущество данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Растворители, ускорители и ингибиторыОбязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.  Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации. Работа с полиэфирной смолойРабота начинается с изучения инструкции на упаковке продукта, добавление компонентов происходит строго по указанному соотношению и количеству. Для новичков лучшим способом будет приготовление раствора маленькими порциями. Вливать ускоритель нужно постепенно, при этом мешать нужно аккуратно, чтобы не образовывались в смеси пузырьки. Во время процесса начнет повышаться температура смеси, это запущен процесс полимеризации, окрашивание смолы в синий цвет означает сильное е нагревание.

Когда жидкость перейдет к этапу желатинизации (20-60 минут), ее нельзя будет менять, придание формы и корректировка после уже нежелательна, иначе будут потеряны свойства. Затвердение происходит через 2-24 часа, полное затвердевание наступает через 7-14 дней.  Для новичков лучшим способом будет приготовление раствора маленькими порциями. Полиэфирные смолы и стекломатыСтекломаты представляют собой стекловолоконные единицы, которые делаются размером до пяти сантиметров. Производят их соединения вместе, получая материал похожий на стеклотканный. Показатели плотности у них ниже, но работать с ними проще. Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форма и сгибать.  Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форму и сгибать. Марки и производителиПроизводят полиэфирную смолу много компаний, есть продукция отечественных брендов и зарубежных. Обычно объем тары составляет от 1 килограмма и более.

Влияние на здоровье человекаСодержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе. Мастер должен надевать защитные очки и респиратор. В помещении должна быть обеспечено хорошая вентиляция, рядом не должно находиться источников открытого огня, если произошло возгорания, то тушение водой недопустимо, используется песок, либо огнетушитель. Если попадание на кожу не удалось избежать, то место промывается мыльным раствором, рекомендуется иметь в наличии специальное средство для очищения полиэфиров.  Содержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе. Полиэфирная смола обладает целым рядом положительных свойств, с которой можно провести множество работ. Главное уделять внимание правилам безопасности и выполнять смешивание строго по инструкции, описанной производителем. Видео: Что такое полиэфирная смола и где используется стекломатОтравления при работе с эпоксидной смолой и средства защитыЭпоксидные смолы используются в производстве и лакокрасочной промышленности с 1950-х годов, поэтому риски, связанные с работой с ними изучены достаточно хорошо. Важно понимать, что сама по себе эпоксидная смола нетоксична и нелетуча, однако соединения, используемые для её отверждения являются опасными для здоровья.

Отдельно остановимся на "поколениях" отвердителей. Более старые и агрессивные отвердители имеют аминнную природу, очень резкий "нашатырный" или "аммиачный" запах, для них характерна низкая дозировка при работе со смолой (типичны пропорции 10:1). Примеры таких отвердителей — всем известные ТЭТА и ПЭПА, применяемые со смолами ЭД-20, KER-828, Техностар. Для современных отвердителей циклоалифатической природы характерен более "мягкий" запах, высокая дозировка (2:1, 10:4, 1:1), более плавное отверждение. Большая часть таких отвердителей безопасны для здоровья при правильном применении. Циклоалифатические отвердители используются в смолах Aquaglass, DIAMANT и Epoxy River. Таким образом, при работе с эпоксидной смолой следует принять меры, чтобы избежать контакта используемых веществ с кожей. Во-первых, этого можно достичь путём организации процесса работы: отсутствия лишних предметов в рабочей области, уборки и очистки инструментов. Вентиляция должна быть максимально возможной для условий, в которых проводится работа. Не следует оставлять ёмкости открытыми, даже если содержавшееся в них вещество полностью израсходовано, по возможности, их нужно при первой же возможности выбросить. Каждое загрязнение нужно устранять немедленно. Рабочими перчатками не следует лишний раз прикасаться ни к чему, что не связано с выполнением работы. Так можно защитить не только себя, но и окружающих. Во-вторых, следует не забывать о правилах и средствах индивидуальной защиты. Возможный вред для здоровья при работе с эпоксидной смолой, особенно в бытовых условиях, не так велик, чтобы использовать защитную одежду и обувь, а также специальные плотные перчатки. Для защиты тела достаточно обычной одежды. Кисти рук, запястья, лицо и глаза являются наиболее открытыми частями тела, которые нуждаются в защите от эпоксидной смолы. Поэтому следует выбирать одежду с длинным рукавом и использовать перчатки. В принципе, подходят любые резиновые перчатки, при желании под них можно дополнительно надеть матерчатые. Если перчатки многоразовые, их нужно очищать в конце работы. При перемешивании вязких смол есть смысл позаботится о защитной маске или очках, а при шлифовке — о защите органов дыхания. В идеальном варианте использовать для этого респиратор с угольным фильтром. Заканчивая работу, делая перерыв на обед или перекур следует тщательно вымыть руки. Есть и курить в рабочей зоне нельзя. При соблюдении правил работы с эпоксидной смолой риск для здоровья минимален, а застывшие эпоксидные отливки и покрытия химически инертны, не представляют опасности и используются в пищевой промышленности и медицинских учреждениях.

Насколько опасна эпоксидная смола? | Art SmolaСодержание статьиВ поисках информации о работе с полимерами в качестве материала для творчества вы можете наткнуться на тезисы об опасности эпоксидной смолы для здоровья. Однако это не должно вас пугать настолько, чтобы прекратить заниматься любимым творчеством. Данная статья написана с намерением разъяснить меры предосторожности при работе с эпоксидной смолой, а также при использовании изделий, сделанных из смолы. Не все смолы одинаковыНа самом деле существуют тысячи различных рецептур эпоксидной смолы, отличающихся компонентами, входящими в состав полимеров. Некоторые смолы могут быть крайне токсичными, другие же практически безвредны. Последние могут вызвать раздражение при продолжительном контакте с кожей, как и многие химические продукты, которые мы используем в повседневной жизни (к примеру, стиральные порошки или моющие средства). Однако нужно всегда быть осторожными в работе с эпоксидными смолами (даже если они полностью безвредны) и пользоваться рекомендациями производителя, при этом руководствуясь здравым смыслом, ведь не всегда возможно предугадать реакцию организма на контакт с эпоксидной смолой (особенно если человек имеет склонность к аллергии на “химию”).  Чем защитить себя при работе со смолой?Из средств защиты мы всегда рекомендуем использовать волшебное трио: маску-респиратор, защитные очки и перчатки. Маска-респиратор защитит ваши органы дыхания от паров, выделяющихся из смолы при смешивании и в процессе отвердевания. Все наши эпоксидные смолы имеют минимальный запах, он НЕ резкий и НЕ едкий, однако даже если смола пахнет чем-то вкусным – это не значит, что её можно нюхать и работать с ней без маски, наоборот же, производитель может сделать это для скрытия изначально резкого химического запаха. Поэтому респиратор – ваш верный друг на всём пути эпоксидного творчества. Но при работе со смолой пары могут попасть не только в лёгкие, – ваши глаза тоже оказываются в зоне риска, поэтому надевать защитные очки при работе будет крайне полезной привычкой (а ещё лучше – купить респиратор, совмещённый с маской, или даже полную маску, если у вас уже были аллергические реакции на химические продукты). Что касается перчаток, – они крайне необходимы при работе со смолой, ведь шанс того, что вы испачкаетесь трудно смываемым составом, довольно высок. По этой же причине, чтобы не испачкать одежду (с неё смолу уже точно не смыть), мы рекомендуем использовать одноразовые фартуки и нарукавники. Товаров, соответствующих вашему запросу, не обнаружено.  Можно ли работать со смолой беременным и детям?Данный вопрос довольно спорный, и каждый производитель имеет свою точку зрения на этот счёт. Использование эпоксидной смолы по вредности можно сравнить с лакокрасочными работами, которые уж точно не обходятся без маски и перчаток. Наша позиция по данной теме всегда одна и та же: мы не рекомендуем работать детям и беременным со смолой. Если вы очень хотите попробовать себя в этом виде творчества, то можем предложить вам безвредные варианты: это либо уф-акриловая смола (для бижутерии), либо техника Флюид Арт (создание картин по типу Резин Арт, только нетоксичными материалами). Помните: рисование смолой или создание из неё украшений и других изделий – это личная ответственность человека за своё здоровье, поэтому хорошие средства защиты обязательны, тем более, если вы не захотите следовать нашей рекомендации в этом абзаце. Вредна ли смола после затвердевания?Наши смолы абсолютно безвредны для контакта с кожей после полного и правильного отвердевания (срок и правила указываются на этикетке продукта и в инструкции, идущей в комплекте), поскольку имеют cертификат безопасности, выданный соответствующей европейской организацией Intertek. В сертификате приведены результаты лабораторного анализа наших продуктов на наличие в составе соединений, токсичных для организма человека: 2 Acenaphthylene 208‐96‐8 Экспертизой данные вещества в нашей смоле не были найдены, а обнаруженное количество тяжёлых металлов не превышало норму и также является неопасным для кожи. Поэтому вы можете смело носить бижутерию, сделанную из нашей эпоксидной смолы, касаться картин и мебели из нашей смолы и тд. Скачать оригинал сертификата безопасности на английском языке вы можете по этой ссылке: Сертификат безопасности. Можно ли класть еду на изделия из смолы?К сожалению, не все эпоксидные смолы могут похвастаться разрешением на подобный контакт. На данный момент только одна наша смола имеет сертификат на безопасный контакт с пищевыми (но только холодными!) продуктами – Art Pro 2.0. Класть еду на тарелки, чизборды и подносы, сделанные из других наших смол мы крайне не рекомендуем.

ЗаключениеЭпоксидная смола – прежде всего химический продукт, не данный человеку природой. Не существует совершенно безвредных смол, но это – не повод расставаться со столь увлекательным и удивительным творчеством. Достаточно соблюдать меры предосторожности, использовать хорошие средства защиты и руководствоваться здравым смыслом, и тогда ваше увлечение вам совсем не навредит 🙂 Желаем здоровья и успехов в вашем хобби! Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂 В наших социальных сетях вы найдёте ещё больше советов и полезной информации по работе со смолой! Насколько вредны изделия из эпоксидной смолы? | Стеклянная сказка Фото автора Фото автораФото автора Сегодня эпоксидная смола, как модно говорить, это тренд. Из неё делают украшения, мебель, заливают полы и стены, изготавливают часы, панно, картины и многое другое. Работающих с этим материалом людей привлекает простота обращения, весьма несложные способы создания изделий, простота черновой и финишной обработки, минимум инструментов. Эпоксидная смола позволяет играть с цветом, формой, фактурой, наполнителями и т.д. - мечта, а не материал. Всё это привело к тому, что порог вхождения в этот вид ручной работы очень низок. Как следствие эпоксидной смолой занимается очень много людей, может быть, даже слишком много. С каждым годом на ярмарках и фестивалях ручной работы продавцов с эпоксидкой становится всё больше и больше. Конкуренция между ними всё выше и выше, а доходы всё ниже и ниже. Мой хороший знакомый занимается эпоксидной смолой уже более 7 лет. Последние три года она жалуется на постоянное снижение доходов. Если в первый год он собирал золотую дань на ярмарках, то сегодня всё больше и больше задумывается о том, в какую бы сферу ручной работы перескочить.  Фото автора Фото автораФото автора Но, это я отвлёкся. Поговорим о более важной теме нежели заработок. Один из наиболее часто задаваемых вопросов из тех, что задаются работающим с этим материалом мастерам: насколько вредна эпоксидная смола? Ответ на этот вопрос не так прост, как кажется. Мнений и точек зрения масса. Продавцы эпоксидной смолы хором вторят, что только строительная эпоксидка опасна и вредна, а их бижутерная (и уж тем более ювелирная) смола никакого вреда причинить не может. Диванные эксперты, посетители всевозможных форумов также хором кричат, что любая эпоксидка вредна, от неё возникают аллергии, поражения дыхательных путей, шелушится кожа, выпадают волосы, может возникнуть рак и даже могут забрать инопланетяне. На мой взгляд, объективную картину можно получить только в том случае, если спросить о вреде эпоксидки самих производителей плюс перепроверить эти данные экспертизой. Начнём с того, что производители указывают класс опасности только для незатвердевшего компаунда (который ещё не является готовым, финишным изделием). Все производители импортной эпоксидной смолы заявляют для всех нестроительных эпоксидных смол (в том числе ювелирных) второй либо первый класс опасности (см. фото). Safety Data Sheet Epoxy Resin август 2018 годаSafety Data Sheet Epoxy Resin август 2018 года Для здоровья человека контакт с жидкой эпоксидкой может вылиться в следующие сюрпризы: - повреждения кожи; - аллергические реакции; - повреждения роговицы глаз и слепота; -токсическое отравление; -термические ожоги. Для затвердевшей эпоксидной смолы класс опасности производителями не указывается вообще. То есть, подразумевается, что застывшая эпоксидная смола никакого вреда здоровью человека не несёт. Теперь, что касается экспертизы. Все государственные и независимые экспертизы указывают для незатвердевшей эпоксидной смолы второй либо третий класс опасности. В принципе никаких серьёзных отличий с данными производителей нет. А теперь, что касается вреда от готовых изделий из эпоксидной смолы. Только одно единственное экспертное бюро в Канаде провело такое исследование. По полученным данным даже застывшая эпоксидная смола является источником опасности первого класса для здоровья человека (см. фото). Expert Data Sheet Crystal Resin. CanadaExpert Data Sheet Crystal Resin. Canada Но в этом же исследовании сказано, что о более-менее серьёзном вреде для здоровья можно говорить только тогда, когда изделие имеет большую площадь. Поэтому, например, стол-реку в столовую я бы ставить не стал, или, например, заливать пол эпоксидной смолой. Хоть и минимальные, но всё же испарения будут и они окажутся в лёгких. Таким образом, о вреде для здоровья в отношении украшений (бижутерии) можно вообще не говорить, он минимален, но возможны индивидуальные аллергические реакции. Насколько вредны изделия из эпоксидной смолы?Безопасность эпоксидной смолы | jbizhu.ruПолученный путем синтезирования компаунд – это синтетическое вещество сложной химической структуры. Чаще употребляется термин «эпоксидная смола» (ЭС). В промышленности оно применяется с пятидесятых годов прошлого века. Его уникальные свойства – химическая и механическая стойкость, долговечность, малая усадка, улучшенная адгезия и др. – обеспечили широкое применение полимера в разных отраслях промышленности. Главная отличительная черта – подготовительная стадия. ЭС не выпускается в готовом виде. Сначала ее нужно соединить с отвердителем. Контакт этих двух компонентов инициирует реакцию полимеризации, в результате которой и образуется готовый продукт. Образовавшаяся жидкая субстанция постепенно отвердевает (в среднем 24 часа), образуя прочнейший клеящий слой, или изделие требуемых параметров, или прочное защитное покрытие.

Различают два типа: горячее и холодное отверждение. На производстве применяется «горячая» разновидность, так называемая «техническая», отличающаяся повышенными эксплуатационными свойствами. Для получения такого полимера температура повышается до 200С. Он требует осторожного обращения из-за токсичности, большого нагрева массы, вредных испарений. Применение технического вида в быту неудобно и даже опасно из-за возможности причинения серьезного вреда здоровью. Для бытового использования разработана «холодная» разновидность – ювелирный компаунд. Он применяется для изготовления ювелирных и интерьерных изделий, а также для бытовых нужд – ремонта, склеивания. Состав пользуется большой популярностью. Сочетание стеклянной прозрачности и повышенной прочности дает возможность «замуровывать» в глубине пластика целые сюжетные картинки из сухоцветов, бусинок, гаек, кусочков стекла и множества других наполнителей.

Безопасность и эксплуатацияНеобычные эффектные ювелирные украшения с различными наполнителями и дизайнерские разработки для интерьера (например, наливные полы или мебель с различными тематическими композициями, созданными в пластике) очень красочны и пользуются постоянным спросом. Поэтому среди профессионалов и любителей «хенд мейда» не уменьшается интерес к «эпоксидке».

Производители предлагают современные марки с повышенной комфортностью использования. После застывания масса совершенно безопасна в эксплуатации, не имеет запаха, она не выделяет токсичных элементов. Осторожность следует соблюдать в процессе получения и применения жидкой или вязкой субстанции, пока она ядовита. Степень токсичности зависит от качественного и количественного состава смеси. Особенно опасна «эпоксидка» в горячем состоянии. При соприкосновении с кожей препарат может вызвать раздражение, дерматит и даже ожоги. При вдыхании паров раздражаются слизистые поверхности дыхательных путей и глаз, испарения могут вызвать отравление. Но при соблюдении определенных принципов работа с материалом не представляет опасности.

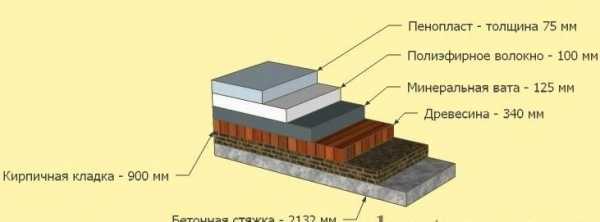

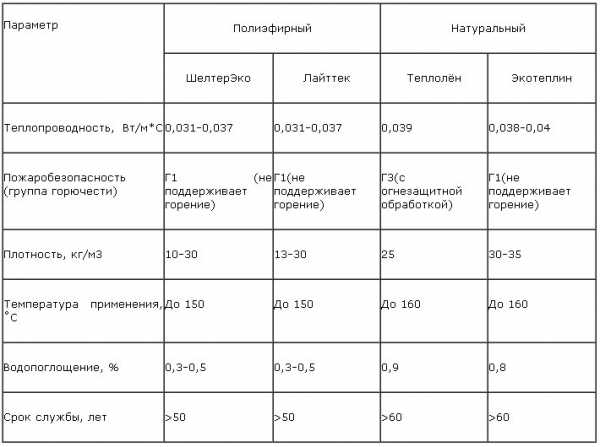

Приобрести сырье можно в нашем интернет-магазине. У нас шикарный выбор прозрачных смол и красителей, что позволяет создавать красивые украшения, необычную фурнитуру и многое другое. Вам так же может быть интересно: Полиэфирный утеплитель для фасада: 2 противоположные точки зренияKamila_Feodosya6279 0 3  Главный плюс – удобство монтажа, но работы нужно выполнять в респираторе Ноу-хау на современном рынке стройматериалов – полиэфирный утеплитель. Мнения по поводу выгоды и преимуществ, а также безопасности этого утеплителя для дома или квартиры разделились кардинально. Конечно, технологии производства усовершенствуются буквально ежедневно, но оправдана ли высокая стоимость этой новинки, и безопасно ли утеплять им жилое помещение? Я попыталась проанализировать мнения профессиональных строителей, химиков и технологов, а также рекламные материалы производителей. Естественно, делаем скидку на тот факт, что производитель позиционирует товар только с положительной точки зрения и преувеличивает достоинства, тщательно скрывая недостатки. Реклама утеплителя от производителя – положительные характеристики На фото показаны технические характеристики матов для утепления компании «Шелтер» Основными дистрибьюторами этого материала на строительном рынке России выступают несколько компаний: «Шелтер», «Лайттек», «Политекс» и БСТВ «Батиз». Некоторые из них на своих сайтах предоставляют сертификаты соответствия экологической и противопожарной безопасности, а у некоторых голословные рекламные призывы, без какой-либо официальной документации.  Необходимый слой утепления из разных материалов Какие технические характеристики материала позиционирует производитель:

Минеральная вата имеет такую же структуру волокон, при стоимости в пять раз ниже.

Утепление кровли

Монтаж плит по деревянной обрешетке Как видим, инноваций в технических характеристиках пока не наблюдается. Они примерно такие же, как и у пенопласта или минеральной ваты. Так в чем же преимущества, по мнению производителей.

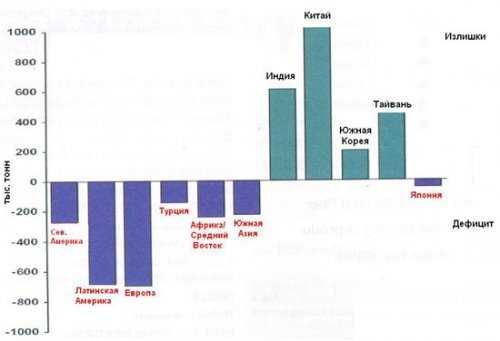

Не скажу, что удивлена такими характеристиками. Но в чем тогда инновация? Полиэфирное волокно – особенности производстваПрименение полиэфирных утеплителей в строительстве Полиэфирные волокна получают путем промышленной переработки пластиковой тары. Проще сказать, обычных пластиковых бутылок и другой упаковки. Всем знаком синтепон, который используют для утепления зимних пальто. Так вот, полиэфирные утеплители в строительстве – это тот же синтепон, но в рулонах или матах, разной толщины. Так что тем, кто беспокоится об экологии, этот утеплитель явно понравится. Это альтернатива для переработки огромного количества пластика, который не разлагается в природе (200 лет для полного разложения), но может с успехом применяться в строительстве. Единственный вопрос, который возникает, почему эта новинка стоит намного дороже привычных утеплителей, ведь она производится практически из отходов, стоимость которых копейки. Мнения застройщиков, профессиональных строителей и химиков – отрицательные моменты Виды современных утеплителей Нашла интересную статью на сайте по охране труда в химической промышленности. Изучается влияние полиэфирной смолы на организм человека и меры безопасности на производстве. О чем предупреждают:

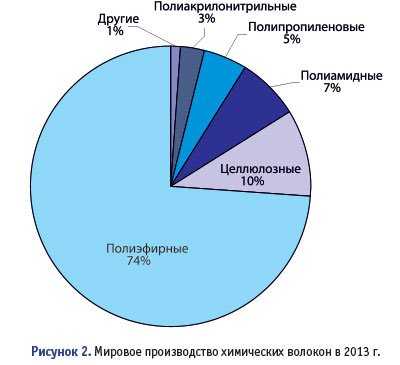

Объемы производства говорят о многом

Основные технические характеристики материала Ничего удивительного, что найти информацию о процессе производства данного строительного материала сложно. Защита ноу-хау производства и другие аргументированные методы скрыть подробный состав материала. Несколько слов о статическом электричестве Так ли безопасны статические разряды Полиэфирное волокно – диэлектрик, практически не проводит электрический ток. Именно поэтому поверхность такого материала быстро электризуется. Всем знакомы мельчайшие искры в темноте, когда снимаешь синтетическую одежду. Именно этот свойство присуще всем полиэфирам. Статическое электричество накапливается на поверхности. Воздействие статического электричества на здоровье – тема отдельной диссертации. В основном это быстрая утомляемость, рассеянность, слабость. А длительное воздействие вызывает ряд серьезных побочных эффектов. При желании можно найти в Интернете массу информации по этому поводу. Теперь вопрос – а не имеет ли утеплитель из полиэфирного волокна тех же свойств накапливать статику на поверхности. Изучалось ли это в лабораториях, и какие последствия может вызвать длительное проживание в доме с таким утеплением. Не буду утверждать, что пенопласт или минеральная вата не принесут абсолютно никакого вреда. Но, по крайней мере, плиты из минеральной ваты – это натуральные природные волокна, а не переработанные пластиковые бутылки. Еще интересный факт. Можно ли позиционировать этот материал как натуральный, если его производят из ПЭТ бутылок? Конечно, в идеале, все стремятся к экологической чистоте и натуральным материалам, но по стоимости они доступны не каждому. Но почему же тога стоимость синтетического материала равна, или даже выше, чем на натуральные виды утеплителей? По идее, полиэфирные волокна должны стоить копейки. Мнение автора, не претендующее на истину в последней инстанции Мировой рынок синтетических волокон Так сложилось, что многие строительные работы по дому мне приходилось выполнять своими руками. Не скажу, что укладка минеральной ваты – процесс приятный и комфортный. Пенопласт в монтаже намного удобней. К слову, сейчас появилась теплоизоляция из минеральной ваты с защитным экраном из фольги, укладка упростилась и не требует защитных перчаток и комбинезона. Я за то, чтобы сохранить природу и не заваливать ее горами пластиковых бутылок и пакетов. Но удивляет только одно. В производстве утеплителей нового поколения используется вторсырье, так почему нельзя реализовывать его по приемлемой цене. Ведь не надо пасти стада овец и собирать урожай льна, простая переработка пластиковой тары. Также странно, что не все производители предоставляют сертификаты соответствия пожарной безопасности. О вреде для здоровья даже и не говорю, старые советские ГОСТы давно и напрочь позабыты.  О натуральных материалах придется вскоре просто забыть Также интересен тот факт, что буквально за два года темпы роста производства синтетических волокон увеличились почти в два раза. Только в этом году производство полиэфирных волокон в России выросло на 69 процентов с тенденцией к увеличению к концу года. Не знаю, может быть, я человек не современный, но мне хотелось бы жить в доме из натуральных материалов и питаться натуральной пищей. Сегодня очень трудно выяснить, сколько процентов натуральных компонентов в пище, а что говорить о строительных материалах. Не удивлюсь, если в комментариях появиться множество возражений на эту статью и аргументов в защиту новых технологий. Но мне кажется, что наш мир слишком стремительно старается уйти от всего натурального и природного. Скоро в организме современного человека можно будет с трудом найти натуральные компоненты. РезюмеВ представленном видео в этой статье рассказывается о натуральном утеплителе, который может стоить копейки, но его производство почему-то невыгодно современным инвесторам. Ведь это натуральное, экологически безопасное и главное, наше российское ноу-хау. Жду комментариев по этой теме. Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 6 сентября 2016г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора - добавьте комментарий или скажите спасибо! Глава 13. Вопросы безопасности | Порошковые краски. Технология покрытийГлава 13. Вопросы безопасности при работе с порошковыми краскамиПо сравнению с другими видами красок порошковые лакокрасочные материалы обеспечивают относительно низкий уровень риска в отношении безопасности и сохранения здоровья при их использовании. Усовершенствование технологии получения из них покрытий будет гарантировать дальнейший рост их применения в будущем по сравнению с конкурирующими технологиями окрашивания, поскольку они отвечают все более жестким критериям защиты окружающей среды, здоровья и безопасности. Основным компонентом в большей части порошковых красок является смола. Обычно используются эпоксидные, полиэфирные или акрилатные смолы. Большинство твердых смол в настоящее время не относят к вредным для здоровья веществам. Некоторые получаемые из них покрытия допущены для контакта с продуктами питания, естественно при условии применения разрешенных отвердителей. Поскольку все краски представляют собой мелкодисперсные порошки, они вредны, как минимум, из-за негативного воздействия пыли на организм. Важными компонентами красок являются пигменты и наполнители. В зависимости от природы степень их токсичности неодинакова. Относительно безопасны:

Предельно допустимая их концентрация в воздухе составляет 10 мг/м3. Особый случай представляет собой кварц. Кварц имеет две основные формы: кристаллическую и аморфную. В течение многих лет было известно, что воздействие высоких концентраций кварцевой пыли приводит к дегенеративному заболеванию легких, называемому силикозом. Доказано, что кристаллический кварц может привести к раку легких у людей, которые вдыхают его пыль в течение многих лет. Если порошок для нанесения покрытия содержит кристаллический кварц, то это должно быть указано в техническом паспорте на материал и на упаковке с предупреждением, что данный продукт является потенциальным канцерогенным веществом. Большинство производителей порошковых красок прекратили использование свинца и хроматных пигментов много лет назад, и лишь немногие все еще используют кадмиевые пигменты. Все они являются вредными ингредиентами, и, если они присутствуют в составе красок, производитель должен обязательно информировать об этом. Существует несколько других пигментов с установленными либо предлагаемыми пороговыми значениями по вредности. Примерами являются соединения сурьмы, хрома и никеля. Из-за высокой устойчивости к воздействию тепла и света такие пигменты, как титанат никеля и титанат сурьмы, все еще используются в порошковых красках. Даже несмотря на то, что данные пигменты производятся посредством окисления при очень высоких температурах, включены в состав порошковых частиц и являются нерастворимыми, они все-таки относятся к пигментам повышенной токсичности, хотя риск вследствие воздействия многих из них кажется минимальным. Существует мнение, что если потенциально вредные частицы, например кристаллический кварц, заключаются в оболочку из смолы, как это имеет место в порошковых красках, то они не оказывают никакого вреда. Медицина придерживается иной точки зрения, и краски, содержащие такие вещества, считаются вредными. Во многих термореактивных порошковых красках обычно присутствуют отвердители, ускорители и другие агенты отверждения. Эти вещества по своей природе являются химически активными и нередко оказывают вредное воздействие на здоровье работающих. Например, в некоторых эпоксидных красках могут быть отвердители, которые представляют собой аминосодержащие вещества, способные вызывать раздражение кожи и глаз. С другой стороны, дицианидамид, латентный отвердитель, широко используемый в эпоксидных красках, не является вредным и поэтому не упоминается в числе токсичных веществ. Ангидриды кислот и их производные также в некоторой степени используются в качестве отвердителей порошковых красок. Ангидриды обычно раздражают кожу и дыхательный тракт. Если они присутствуют в эпоксидном порошке, то должны быть упомянуты как вредные ингредиенты. В гибридных порошковых красках, состоящих из эпоксидов/полиэфиров, приблизительно равное количество полиэфирной смолы используется для отверждения эпоксидной смолы. Ни одна из данных смол не признана вредной Ведомством по профессиональной безопасности США (OSHA), и краски, если они не содержат других токсичных компонентов, относятся к числу безопасных материалов. В системе полиэфир/триглицидилизоцианурат функциональная полиэфирная смола аналогична той, которая используется в гибридах эпоксид/полиэфирных, однако отвердителем служит триглицидилизоцианурат (ТГИЦ). В большей части систем, основанных на ТГИЦ, отношение содержания смолы и ТГИЦ составляет приблизительно 93/7. Токсикологические эксперименты, выполненные с ТГИЦ, показали, что сам по себе ТГИЦ действует раздражающе на глаза и кожу и проявляет активность в некоторых токсикологических пробах при высоком уровне воздействия. Испытания на порошковых красках, содержащих 5-7 % ТГИЦ, не подтвердили, однако, полученных результатов. Краска не действуют раздражающе на глаза и кожу и не являются мутагеном, когда воздействует через нос, даже в больших концентрациях. В порошковых полиэфир-уретановых красках функциональная гидроксилсодержащая полиэфирная смола при отверждении взаимодействует с блокированным полиизоцианатом. Эксперименты показали, что деблокирующий агент -капролактам, выделяющийся при отверждении покрытия, не является вредным ингредиентом и не проявляет никаких отрицательных воздействий. Однако внутри печи отверждения при деблокировании при температуре приблизительно 160°С -капролактам накапливается в количествах выше установленного порогового значения, что при вдыхании может вызывать нежелательные последствия. Ряд других добавок используется в порошковых красках в небольших количествах для обеспечения текучести, гладкости, глянца, текстуры и других характеристик. Некоторые из них являются раздражителями кожи и глаз и должны быть упомянуты, если их содержание в порошке составляет 1 % и более. Многие из добавок, однако, не являются вредными по стандартам OSHA и безопасны в работе. Таким образом, в целом большая часть ингредиентов, используемых в порошковых лакокрасочных материалах, не являются вредными по стандартам OSHA. Более того, данные ингредиенты представляют относительно низкий уровень опасности по сравнению с компонентами жидких красок, химических веществ для гальванизации и другими материалами, используемыми при конечной обработке металлов. Самая главная опасность состоит в том, что порошковые краски являются высокодисперсными органическими веществами. Как и в случае других органических материалов, они могут при определенных условиях образовывать взрывоопасные смеси с воздухом. Такими условиями являются: распыление порошка в воздухе при концентрации выше нижнего критического предела взрываемости (НКПВ) или транспортирование аэрозоля порошка в циклоне либо коллекторе, при наличии источника возгорания. НКПВ для большей части порошковых красок находится в пределах от 20 до 50 г/м3. Непигментированные порошки (порошковые лаки) и порошки с низким содержанием пигментов имеют НКПВ, приближенный к нижнему пределу, а у порошков с высоким содержанием неорганических пигментов НКПВ приближен к верхнему пределу. В распыленном состоянии порошок может загореться только при наличии источника воспламенения, поскольку он находится не в замкнутом объеме. Однако, если горящие частицы порошка попадут в циклон либо коллектор пыли, может произойти взрыв. Поэтому циклоны и коллекторы должны иметь вентиляционные выходы. Современные автоматические системы распыления порошковых красок снабжены устройствами обнаружения огня и автоматического пожаротушения. Порошки состоят из абразивных частиц и могут вызвать раздражение кожи либо глаз при трении. Использование сжатого воздуха для удаления порошка не рекомендуется, поскольку это может привести к попаданию абразивных частиц на кожу и в глаза. Рабочие должны носить защитную спецодежду и очки для уменьшения и исключения контакта. Если порошок попал на кожу, рекомендуется промыть ее с мылом. Необходимо также поддерживать чистоту и порядок для уменьшения вероятности контакта с пылью порошковых красок. Воздействие красок на организм человека происходит через контакт с кожей либо при вдыхании. Попадание красок в организм при приеме пищи маловероятно. Контакт с кожей может быть минимизирован при использовании защитной спецодежды, например рубашки с рукавами и перчаток. Необходимо всегда избегать вдыхания пыли. Если порошковая краска даже не содержит вредных ингредиентов, она все же должна рассматриваться как вредная пыль с предельно допустимой концентрацией (ПДК) 10 мг/м3. Во всех операциях по нанесению покрытий всегда рекомендуется использовать респираторы. Если запыленность находится в пределах порогового значения либо ниже, обычно применяют специальные маски. Они должны соответствовать требованиям стандарта и быть надлежащим образом протестированы на герметичность. Полумаски с фильтрами необходимо использовать при уровне запыленности, превышающем пороговое значение. Для очень высоких уровней содержания пыли, что иногда может иметь место при ручной работе операторов, могут потребоваться маски с подаваемым извне воздухом. Степень проникновения пыли порошков зависит от размера их частиц. Порошковые краски, наносимые в кипящем слое, состоят из частиц, намного превышающих 60 меш и нередко 100 меш (147 мкм). Большая часть красок, предназначенных для получения декоративных покрытий способом электростатического распыления, имеет средний размер частиц в интервале 25-40 мкм. Доля мелкой фракции (менее 10 мкм) для большинства порошковых красок редко превышает 15 %. В большей части операций по нанесению покрытий уровень содержания пыли при надлежащей системе контроля может поддерживаться ниже 5 мг/м . При транспортировке порошка по трубам концентрация пыли может быть выше. Чаще всего покрытия подвергаются отверждению в печах. Время отверждения обычно составляет 10 мин при температуре 200 °С и 30 мин при температуре 135 °С. При этом возможно образование побочных летучих продуктов разложения. Поэтому важно, чтобы все печи имели хорошую вытяжку. Печи необходимо регулярно проверять, чтобы гарантировать надлежащую вытяжку и отсутствие проникновения вредных выделений в рабочее помещение. В целях сохранения природных ресурсов, окружающей внешней среды и здоровья, работающих в США принят и действует ряд законов, в частности Закон о чистоте воздуха (1970), Закон об обязательствах, сложной реакции окружающей среды и компенсации (1980), Закон о контроле токсичных веществ (1976). Одновременно разработан ряд стандартов, устанавливающих методы определения, нормативы и категории вредных веществ, например Ведомства по профессиональной безопасности, Федеральный стандарт Агентства по охране окружающей среды (ЕРА) США и другие. Закон о сохранении и восстановлении природных ресурсов регулирует вопросы идентификации, сбора, перевозки, хранения, обработки и утилизации вредных отходов. Перечень вредных отходов содержит несколько сотен наименований химических веществ. Ни одно из этих вредных химических веществ не используется обычно в процессе нанесения порошковых красок. К критериям определения степени опасности относятся воспламеняемость, химическая активность и токсичность. Степень токсичности вещества оценивают по количеству экстрагируемых веществ, извлекаемых из него в процессе выщелачивания, например для металлов:

Обычным источником таких веществ в порошковых красках являются пигменты и минеральные наполнители. Как правило, производители порошков для нанесения покрытий больше не используют пигменты, содержащие свинец, ртуть, кадмий либо селен. Составы на основе серебра и мышьяка не употребляются в порошковых красках вообще. Почти прекратили использовать пигменты и наполнители, содержащие хром либо барий. Хром обычно применяется в особых случаях, когда он имеет пределы по растворимости в воде ниже уровня, установленного требованиями. Барий не извлекается из сульфата бария в концентрации более 100 млн. . Поэтому отходы от операций по нанесению покрытий обычно не представляют вреда в соответствии с Законом о сохранении и восстановлении природных ресурсов. Если отходы порошка определены как безвредные, они могут быть утилизованы в соответствии с местным законодательством для безвредных промышленных отходов. Данные законы значительно отличаются друг от друга в разных странах Рекомендуемая отечественная литература1. Технология и оборудование для нанесения полимерных покрытий в электростатическом поле / И. П. Верещагин и др. М.: Энергоиздат, 1990. 240 с. 2. Яковлев А. Д. Порошковые краски. Л.: Химия, 1987. 216 с. 3. Яковлев А. Д., Здор В. Ф., Каплан В. И. Порошковые полимерные материалы и покрытия на их основе. Л.: Химия, 1979. 256 с. 4. Белый В. А., Довгяло В. А., Юркевич О. Р. Полимерные покрытия. Минск: Наука и техника, 1976. 416 с. 5. Негматов С. С. Технология получения полимерных покрытий. Ташкент: Узбекистан, 1975.232 с. 6. Мачевская Р. А., Мочалова О. С. Подготовка поверхности под окраску. М.: Химия, 1971. 120 с. 7. Лакокрасочные покрытия. Технология и оборудование: Справочник/Под ред.А. М. Елисаветского, М.: Химия. 1992. 8. ГОСТ 9.410-88. Покрытия порошковые полимерные. М.: Изд-во стандартов, 1988. 38 с. 9. ГОСТ 9.402-80. Подготовка поверхности пред окрашиванием. М.: Изд-во стандартов, 1981. 77 с. 10. ГОСТ 9.032-74. Покрытия лакокрасочные Труппы, технические требования и обозначения". 11. ГОСТ 9.010-80. Воздух сжатый для распыления лакокрасочных материалов. 12. ГОСТ 9980.5-86. Материалы лакокрасочные "Упаковка, маркировка, транспортирование и хранение". 13. ГОСТ 15140-78. Материалы лакокрасочные "Методы определения адгезии". 14. ГОСТ 6806-73. Материалы лакокрасочные "Методы испытания покрытия наизгиб". 15. ГОСТ 4765-73. Материалы лакокрасочные "Методы определения прочности пленок при ударе". 16. ГОСТ 18299-72. Материалы лакокрасочные "Методы определения прочности покрытия при растяжении". 17. ГОСТ 12.1.005-76. Воздух рабочей зоны. Общие санитарно-гигиенические нормы. 18. СНиП 2.09.02-85. Производственные здания. 19. СНиП П-4-79. Естественное и искусственное освещение. 20. СНиП 2.04.05-86. Отопление, вентиляция и кондиционирование. Существует полный запрет на курение при производстве ламинатовЛаминаты – пластмассы, используемые в производстве изделий, обладающих различными физическими и химическими свойствами. При производстве ламината используются опасные химические вещества, представляющие особую опасность для работающих. Технические решения, связанные с производством ламината, могут представлять различные риски в зависимости от используемых методов производства. Ткани из стекловолокна не представляют опасности для здоровья человека.Конечно, при обработке самих волокон из их мельчайших фрагментов образуется пыль. Вдыхание его может вызвать легкое воспаление горла. Кроме того, частицы стеклянных волокон вызывают микроуколы в коже, что в свою очередь вызывает ее раздражение, зуд и жжение. Удаление примесей промыванием обычно вызывает исчезновение аллергических реакций. Однако в крайних случаях приходится учитывать развитие экземы и инфильтративных везикул.

Механическая обработкаПовышенный риск возникает при механической обработке готового ламината после полимеризации.Такая обработка — особенно растирание — вызывает образование пыли, которая может проникать в легкие. Его воздействие на кожу похоже на действие мельчайших фрагментов стеклянных волокон. В целях обеспечения безопасных условий труда должна быть предусмотрена вентиляция рабочих мест и обеспечены рабочие: Кроме того, при механической обработке необходимо применять электроинструменты с системами пылеудаления. СтиролНаиболее распространенными смолами, используемыми в производстве полиэфирно-стеклянных ламинатов, являются так называемыегелевое покрытие. Большая часть стирола, содержащегося в гелькоуте, связана со смолой. Однако даже после полного отверждения и механической обработки изготовленного элемента из ламината все равно выделяется свободный стирол. Стирол откладывается в нижних частях помещений и скапливается во всевозможных углублениях. Поэтому его трудно удалить с помощью традиционных вентиляционных решений. По этим причинам необходимо использовать следующие выписки:

Также сами изготовленные элементы могут представлять собой места накопления стирола, если они напоминают чашу (например, корпуса лодок). В таких случаях формы необходимо наклонять, чтобы «вылить» скопившиеся пары стирола. Пары стирола наиболее поглощаются:

Высокая температура окружающей среды способствует впитыванию паров стирола через кожу.Поглощенные человеком пары стирола оказывают раздражающее и наркотическое действие, раздражая слизистые оболочки. Их высокие концентрации вызывают депрессивные состояния. Взрыв является дополнительным риском, связанным с присутствием паров стирола. Поэтому рабочие места должны быть оборудованы для уменьшения (желательно устранения) потенциальных источников воспламенения. Стирол сам по себе является горючим веществом. По этой причине курение при производстве ламината строго запрещено. Электрооборудование, расположенное в зонах, опасных по взрывоопасной среде, должно быть выполнено в соответствующем классе взрывозащиты.Это также относится ко всей системе вытяжной вентиляции, где пары стирола могут скапливаться в концентрациях, находящихся во взрывоопасных пределах. Паспорт безопасности материала ...ПАСПОРТ БЕЗОПАСНОСТИ КЧ/ТЗ/01-49 Дата выдачи: 29 мая 2007 Выпуск: 4 Страница 1 из 5 Наименование препарата : Polimal® 1094 AWTP - 1 1. Идентификация подготовка и производитель 1.1. Идентификация препарата : Торговое название: Polimal® 1094 AWTP –1 1.2. Применение: ненасыщенная полиэфирная строительная смола, предназначенная в основном для производства полиэфирно-стеклянных ламинатов.1.3. Идентификация производителя: Адрес: ZAKŁADY CHEMICZNE "ORGANIKA - SARZYNA" SPÓŁKA AKCYJNA ul. Chemików 1, 37-310 Nowa Sarzyna, Польша Телефон: + 48 (17) 2407 111 Факс: + 48 (17) 2407 122 e-mail: [email protected] 1.4. Телефон экстренной помощи: + 48 (17) 2407 214 2. Состав и информация о компонентах 2.1. Состав: препарат представляет собой раствор ненасыщенного полиэфира в стироле. 2.2. Химическое название опасных ингредиентов: № EC № CAS Символ Фразы R Содержание [% по весу] стирол 202-851-5 100-42-5 Xn; Си 10-20-36/38 выше 12,5% 3.Идентификация опасностей Вредный продукт. Легковоспламеняющийся продукт. Вреден при вдыхании. Раздражает глаза и кожу. 4. Первая помощь 4.1. Общие указания: - удалить пострадавшего с опасного места 4.2. При попадании в дыхательные пути: - обеспечить свежий воздух, покой и медицинскую помощь при нарушении дыхания 4.3. Попадание в глаза: - тщательно промыть глаза с открытыми веками большим количеством проточной воды в течение 15 минут. Обратитесь за медицинской помощью, желательно к офтальмологу.4.4. Попадание на кожу: - тщательно очистить кожу, желательно бумажным полотенцем, затем промыть водой с мылом и при необходимости обратиться к врачу. 4.5. Проглатывание: - не вызывать рвоту. Вызвать медицинскую помощь и предоставить информацию о подготовке. 5. Противопожарные мероприятия 5.1. Рекомендуемые средства пожаротушения: - использовать все доступные средства пожаротушения, использовать воду в виде рассеянных потоков (водяной туман) 5.2. Запрещенные средства пожаротушения: - компактные струи воды 5.3. Особые опасности Опасные продукты разложения: - ядовитые пары: окись и двуокись углерода, сажа 5.4. Средства индивидуальной защиты для аварийно-спасательных служб: - полный защитный костюм, изолирующий воздушный дыхательный аппарат .Влияет ли полиуретан на здоровье?В предыдущих статьях мы обсуждали мифы о реакциях полиуретана в ситуации пожара . Сегодня мы хотели бы обсудить другие мифы, циркулирующие об этом материале, на этот раз связанные с его воздействием на здоровье . Ядовит ли полиуретан? Опасно ли это для человека? Ниже мы объясним все сомнения по поводу этого материала.

Как полиуретан влияет на здоровье пользователей?Полиуретан является результатом химической реакции между полиолом и диизоцианатом.После химической реакции компонентов получается полностью инертный и безопасный для человека пенополиуретан. Вопреки тому, что говорят некоторые люди, многие исследования подтвердили, что полиуретан не представляет опасности для здоровья пользователей . На самом деле полиуретан присутствует в нашей повседневной жизни в сотнях форм, некоторые из них - непосредственно контактирующие с кожей или другими тканями: сиденья , обувь, чехлы, сумки, подушки, матрацы, игрушки для детей и даже протезы и другие хирургические материалы.

И влияние на здоровье работников, которые его используют?Персоналу, работающему на этапе установки уже изготовленных полиуретановых изоляционных материалов, таких как плиты или панели , не нужно проявлять особую осторожность. Тем не менее, напыляемый пенополиуретан должен использоваться квалифицированными специалистами, которые всегда будут соблюдать требуемые меры предосторожности, поскольку при смешивании жидких химических компонентов могут возникать концентрации, превышающие предельно допустимые значения. Поэтому рабочие должны быть экипированы комбинезонами, перчатками, системами кондиционирования воздуха или масками с подачей воздуха в соответствии с инструкциями производителя или рекомендациями национальных ассоциаций и поставщиков.

Как полиуретан влияет на воздух в помещении?Несомненно, крайне важно, чтобы воздух внутри зданий не содержал веществ, вредных для здоровья его жителей.Тем не менее, вы должны знать, что это качество воздуха зависит от многих факторов, таких как влажность или вентиляция, выбросы от строительных материалов оказывают незначительное влияние на качество воздуха по сравнению с другими факторами. Кроме того, утеплитель в здании не подвергается внутренним воздействиям, в отличие от облицовки или мебели. На следующей диаграмме PU Европа, можно наблюдать минимальный вклад строительных материалов в заболевание от загрязнения воздуха внутри помещений, по отношению к другим факторам.

Таким образом, , если вы обеспокоены тем, что полиуретан будет выделять токсины, которые загрязняют или ухудшают качество воздуха в помещении, вы можете быть спокойны . Несмотря на то, что в химической реакции присутствует изоцианат или МДИ, образовавшийся пенополиуретан становится инертным материалом, и от ранее присутствовавшего изоцианата ничего не остается, поэтому выбросы не образуются. Для органических летучих (VOC) или полулетучих (SVOC) компонентов PU Europe утверждает, что полиуретановая изоляция имеет очень низкий уровень выбросов .В ходе своих исследований они не обнаружили в выбрасываемых газах вредных веществ. Фактически, выбросы напыляемого полиуретана намного ниже, чем у многих других изоляционных материалов, до 100 раз ниже. Кроме того, полиуретан способствует здоровью здания, так как предотвращает рост грибков и плесени, образование конденсата, так как позволяет ограждающим конструкциям дышать. Благодаря всему этому влияние на качество воздуха минимально, и это продукт, полностью рекомендуемый для здоровья жителей и здания .

А огонь? Я слышал, что дым от горящего полиуретана токсичен.Вдыхание дыма во время пожара вредно для здоровья и даже может привести к летальному исходу. Однако токсичность этого дыма зависит от многих факторов, таких как размер помещения, в котором мы окажемся, достигнутая температура, вентиляция помещения и продолжительность времени, в течение которого мы будем подвергаться воздействию дыма.Все это имеет значение независимо от изоляционного материала, присутствующего в здании. В целях повышения безопасности зданий, ПУ Европа составлен отчет о поведении отдельных изоляционных материалов в случае пожара и о влиянии этих материалов на токсичность выделяемого дыма по сравнению с воздействием другие элементы помещения. Результаты данного исследования в отношении уровня выделения тепла, дыма и газа показывают, что основным источником выделения газа являются предметы в помещении , а не строительные материалы. Пик концентрации токсичных газов был достигнут намного раньше, чем ограждающие конструкции здания, и огнем были поражены изоляционные материалы. Влияние изоляционных материалов незначительно. В конце исследования, когда изоляционные материалы вступили в контакт с огнем, зарегистрированные уровни выбросов токсичных газов были намного ниже.

Существуют ли законы, регулирующие использование полиуретана?Конечно.Как и любой строительный материал, полиуретан соответствует национальным и европейским нормам, обеспечивающим безопасность пользователей зданий. Директива по строительным изделиям (89/106 / EEC) устанавливает меры по проектированию и строительству, применяемые в европейских странах, которые гарантируют гигиену и безопасность пользователей в зданиях. Эта директива требует, среди прочего, отсутствия вредных выбросов ЛОС, парниковых газов и т. д. Следует добавить, что Европейский Союз также потребовал создания согласованного стандарта испытаний, который будет измерять выбросы ЛОС и СЛОС при строительстве. товары. В соответствии с этими правилами мы можем заявить , что полиуретан не является токсичным для здоровья материалом и не выделяет вредных веществ , в противном случае его использование было бы запрещено.

. Обучение точечному ремонту | Global Wind ConsultingОбучение точечному ремонту | Глобальный консалтинг в области ветра1100 зл + НДС 23%1 353,00 зл Информация:

Забронируй это Точечный ремонт на металлических и композитных поверхностях — это обучение в области знаний и навыков безопасного использования продуктов для защиты стальных и армированных стекловолокном ламинатов.Кроме того, тренинг охватывает обсуждение процесса правильного нанесения лакокрасочной продукции в морской и наземной среде. Программа обучения включает в себя ряд нормативов, связанных с подготовкой поверхностей к нанесению лакокрасочных и антикоррозионных покрытий, и широкий спектр знаний, связанных с механизмами коррозии металлов и неметаллических сплавов. Тренировочная пропорцияТеория/Практика 50% / 50% После прохождения обучения, обладатель сертификата:

Программа обучения основана на следующих стандартах:

Целевая группа

Стратегические целиПосле завершения обучения по охране труда и технике безопасности в области полиэфиров обладатель сертификата обладает компетенцией в области личной безопасности при работе с полиэфирными и стиролизоцианатными смолами и может работать с полиэфирными смолами способом, подходящим для гигиены труда и безопасности (в соответствии с § 5 Закона Датской инспекции труда № 292 от 26 апреля 2001 г.). Стратегические целиПосле завершения обучения обладатель этого сертификата проходит всестороннюю подготовку по ремонту с использованием полных систем окраски конструкций в высококоррозионных средах, в частности, подверженных точечной, поверхностной и морской коррозии.Обладает знаниями в области подготовки поверхностей и умеет самостоятельно подбирать технологии ремонта. Знает стандарты и руководства: ISO 8501, ISO 8502, ISO 8504, ISO 8505, ISO 4624, NACE и другие. Физические требованияУчастник не должен страдать респираторными заболеваниями, такими как астма, хроническая обструктивная болезнь легких, аллергия на изоцианаты или другие эпоксидные смолы. Этот веб-сайт использует файлы cookie для предоставления услуг на самом высоком уровне.Продолжая использовать сайт, вы соглашаетесь на их использование. Узнать больше, читать дальше Принимать .90 000 Стеклопластиковые материалы для бестраншейного ремонта трубопроводов: резервуары, профили, трубы из полиэфирной смолыМарпласт ООО Z o.o. Платиновый спонсор 19-й Международной конференции, выставки и шоу техники «Бестраншейное машиностроение»Рады сообщить, что компания Марпласт стала Платиновым Спонсором Международной конференции, выставки и выставки технологий "Бестраншейное машиностроение", организуемой в девятнадцатый раз. Эта крупнейшая отраслевая встреча в Польше для людей, интересующихся бестраншейными технологиями, состоится 7-9 сентября 2021 года.в усадьбе в Томашовицах под Краковом. Из-за пандемии COVID-19 последний выпуск мероприятия был проведен в гибридной формуле. Интерес к конференции был огромным и выразился в большом количестве онлайн-участников и тысячах людей, следивших за репортажем в прямом эфире. Мы верим, что хотя бы с некоторыми из вас сможем встретиться вживую в этом году, поэтому 19-я конференция «Бестраншейная инженерия» также пройдет в гибридной формуле. Как всегда, программа конференции будет насыщена интересными лекциями и столь необходимыми дискуссиями между всеми участниками инвестиционного процесса. Согласно формуле конференций, организованных Wydawnictwo INŻYNIERIA sp.z o.o., программа мероприятия будет подготовлена таким образом, чтобы максимально вовлечь в дискуссию участников – как тех, кто появится на месте, так и те, кто выбирает виртуальное присутствие - чтобы получить знания, позволяющие им принимать более эффективные решения на работе, подкрепленные прочными экспертными знаниями. Подробная информация о конференции доступна на сайте: https://конференции.inzynieria.com/ib2021 Мы также приглашаем вас принять участие в мероприятии на Facebook: https://www.facebook.com/events/404155574289281 Вместе с организаторами приглашаем Вас принять участие в конференции. До встречи! .Przedsiębiorstwo Wodociągów i Kanalizacji Sp. о.о.18 мая 2017 г.Ежемесячник "Wodociągi i Kanalizacja" объявил победителей конкурса "Инвестиция года 2016". В категории городов, 100 тысяч жителей, победителем стало Przedsiębiorstwo Wodociągów i Kanalizacji sp.z o.o. от Ольштына для реконструкции коллектора С на участке от Ал. Гельзенкирхен до ул. Наличные в Ольштыне. Инвестиция осуществлялась с августа 2016 года по ноябрь 2016 года. В рамках выполнения задачи проведена бестраншейная реконструкция коллектора диаметром DN800 и протяженностью 235 м, а также 5 канализационных камер, расположенных по его трассе.Для реконструкции коллектора принята технология упрочнения труб с применением футеровки CIPP из стекловолокна, пропитанного полиэфирными смолами, упрочняемыми УФ-лучами. Канализационные камеры были реконструированы бестраншейным способом с применением модифицированных растворов. Технологическая группа CIPP (трубы с вулканизацией на месте) в основном используется для ремонта канализационных труб. Существующий коллектор С, расположенный по адресу Ал. Гельзенкирхен на реке Лына находился в техническом состоянии, требующем ремонта из-за многолетней эксплуатации. Канал имел ямы и протечки, из-за которых грунтовые воды попадали в систему санитарной канализации, и санитарный риск, связанный с утечкой сточных вод в реку, был реальным. Диплом . |

Основные пути попадания смолы и используемых вместе с ней реагентов в организм человека — проникновение через кожу и вдыхание паров и пыли. При контакте отвердителей с кожей часто возникают такие проблемы, поскольку среди них есть раздражители, вызывающие токсическую экзему, и сенсибилизаторы, приводящие к развитию аллергического контактного дерматита. Полиамиды (большинство современных отвердителей — циклоалифатические полиамиды) менее опасны для кожи, чем амины, но чаще вызывают аллергические реакции. При вдыхании небольших количеств паров отвердителей, даже аминных, которые считаются более агрессивными, как правило, отравления не происходи, но все они обладают неприятным запахом и могут вызывать раздражение верхних дыхательных путей.

Основные пути попадания смолы и используемых вместе с ней реагентов в организм человека — проникновение через кожу и вдыхание паров и пыли. При контакте отвердителей с кожей часто возникают такие проблемы, поскольку среди них есть раздражители, вызывающие токсическую экзему, и сенсибилизаторы, приводящие к развитию аллергического контактного дерматита. Полиамиды (большинство современных отвердителей — циклоалифатические полиамиды) менее опасны для кожи, чем амины, но чаще вызывают аллергические реакции. При вдыхании небольших количеств паров отвердителей, даже аминных, которые считаются более агрессивными, как правило, отравления не происходи, но все они обладают неприятным запахом и могут вызывать раздражение верхних дыхательных путей. Доска для подачи с эпоксидной смолой от @alexamari_art

Доска для подачи с эпоксидной смолой от @alexamari_art Доска для подачи из эпоксидной смолы от @alexamari_art

Доска для подачи из эпоксидной смолы от @alexamari_art