|

|

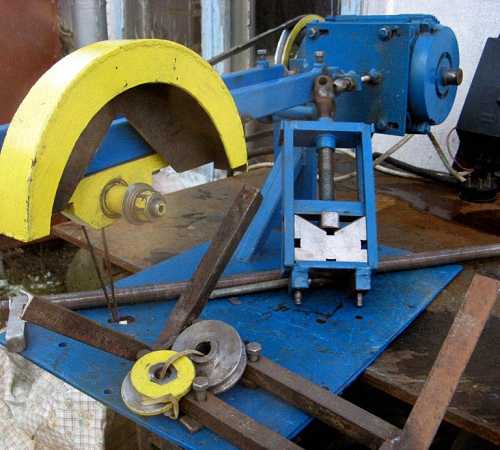

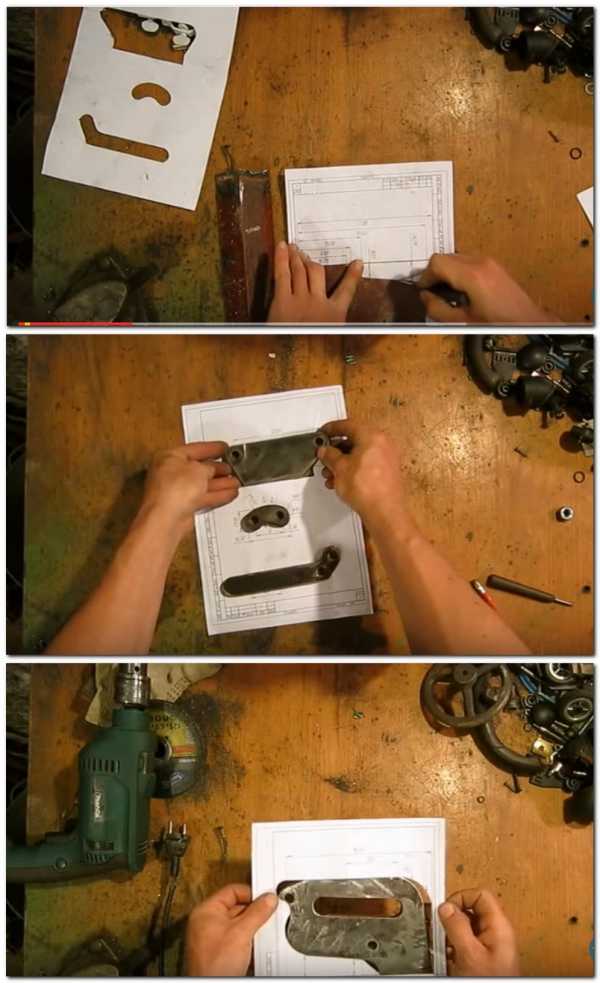

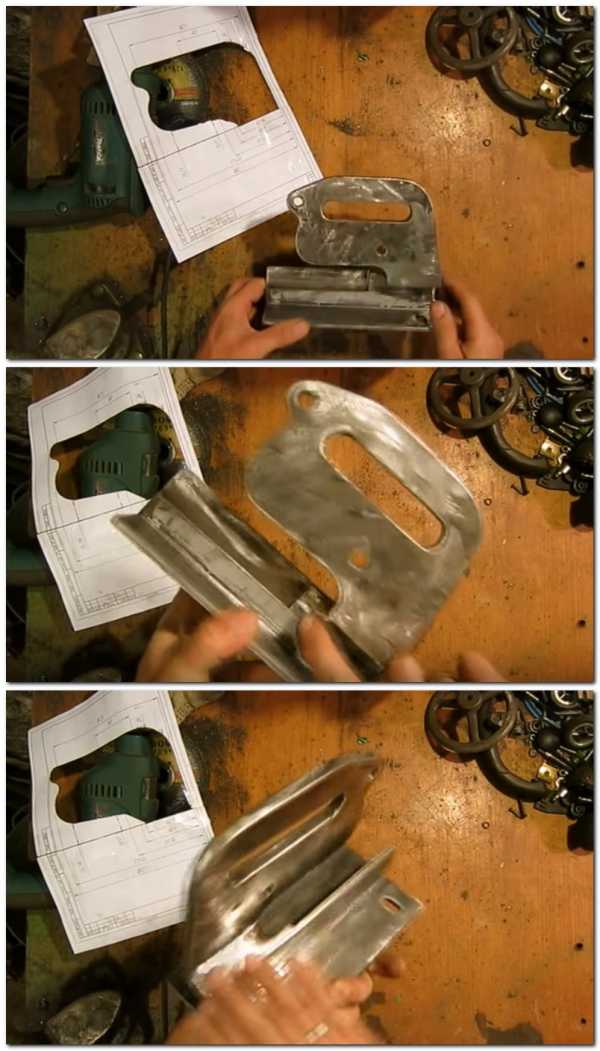

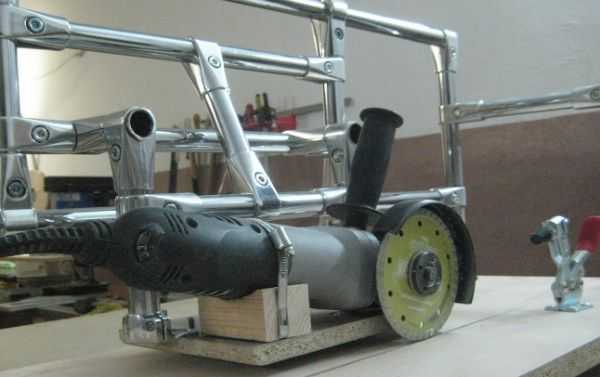

Отрезной станок из болгарки своими руками чертежи с размерамистойка для точного реза, кожух-пылесборникВозможности болгарки можно расширить не только за счет различных насадок, но и установив ее на специальные самодельные приспособления. В результате можно получить отрезной станок, с помощью которого появляется возможность точной резки металлических заготовок под любым углом. Кроме этого, болгарку можно установить на каретку, и использовать получившийся станок для резки листовой стали. Отрезной станок из болгаркиДля того, чтобы понять, как из угловой шлифовальной машины (УШМ) сделать отрезной станок, можно посмотреть в интернете различные чертежи. Но они мало чем помогут, поскольку все размеры деталей все равно придется подбирать, исходя из размеров имеющейся в наличии у вас болгарки. Варианты исполнения приспособлений могут быть как простые, так и более сложные, требующие умения обращаться со сварочным аппаратом. Вариант 1Чтобы сделать данную приспособу для болгарки, потребуются навыки сварщика. Итак, нужно сделать следующее. Сначала отрежьте от уголка (50х50 мм) 2 небольших куска. Размер их подбирается, исходя из габаритов блока редуктора вашей УШМ. Далее, просверлите в них отверстия диаметром 14 мм и прикрутите уголки к УШМ, как показано на следующем фото. Если у вас нет подходящих болтов, то можно использовать шпильки с резьбой М14. Только будьте внимательны, чтобы болты были не слишком длинными. Иначе в некоторых моделях УШМ они могут цепляться за крыльчатку, находящуюся в корпусе редуктора. Не снимая уголки с болгарки, прихватите их сваркой. После этого, уголки можно снять и хорошо обварить. Зачистите сварные швы шлифовальной насадкой для болгарки. Затем нужно изготовить вращающуюся опору для рычага, на котором будет закреплен аппарат. Для этого подберите 2 трубы таких диаметров, чтобы одна могла без особых усилий входить другую.

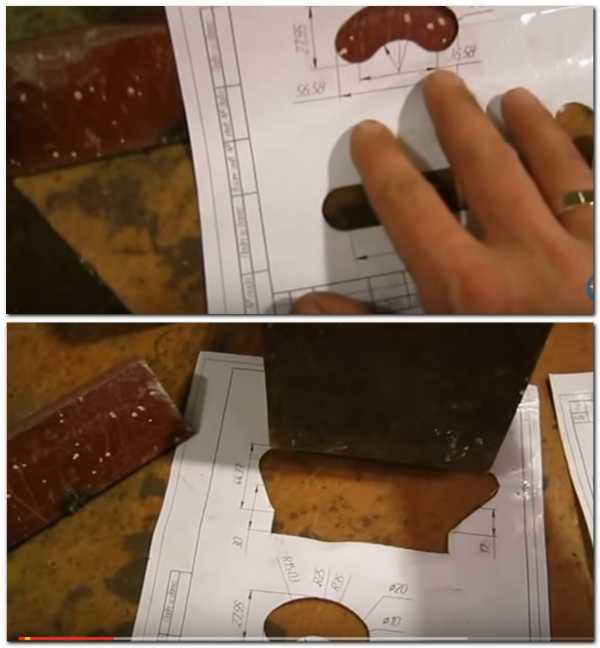

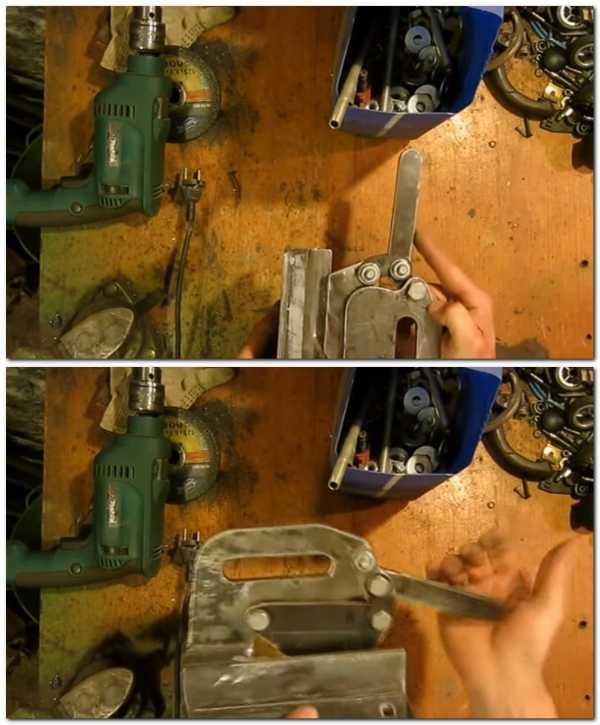

Затем, проворачивая трубку, аккуратно разрежьте ее УШМ. Отрезок трубы меньшего диаметра должен быть короче на 20 мм (толщина 2-х подшипников) — она будет служить распоркой. Подберите для более толстой трубы 2 подходящих под ее внутренний диаметр подшипника. После этого, вставьте тонкую трубку в толстую и запрессуйте с обеих сторон подшипники. Затем в подшипники вставьте шпильку. Перед гайкой нужно обязательно проложить шайбу. Когда поворотный механизм будет готов, к нему нужно приварить небольшой отрезок уголка. На следующем этапе делается стойка для поворотного механизма из того же уголка 50х50 мм. Чтобы отрезки получились одинаковой длины, уголки можно стянуть струбциной и обрезать. Также, не раскручивая струбцину, их можно сразу и просверлить. Прикрепите уголки с просверленными отверстиями к уже готовому поворотному блоку с помощью гаек. К данной стойке приварите уголок подлиннее, как показано на следующих фото. Теперь необходимо определиться с длиной рычага, на котором будет закреплена УШМ. Делается это методом подбора, исходя из габаритов вашей болгарки. Можно на столе разложить детали и вычислить приблизительные размеры рычага, который лучше сделать из 2-х отрезков квадратной профильной трубы 20х20 мм. Трубы также необходимо зажать струбциной и обрезать до одинаковых размеров. После того, как все детали будут готовы, их можно сварить между собой, как показано на следующих фотографиях. На следующем этапе можно прикрепить к готовой конструкции УШМ и еще раз проверить, что из этого получилось. Готовый маятниковый механизм для болгарки легко устанавливается на любой плоской поверхности, например, на верстаке. Также данную конструкцию можно установить на специально сделанный для нее стол. Для более жесткого крепления механизма можно с двух сторон длинного уголка приварить небольшие отрезки уголков, и просверлить в них отверстия. На следующих фото можно увидеть, как закрепляется на столе (в данном случае используется металлическая станина) готовое приспособление для УШМ. Очень важно выставить прямой угол между плоскостью отрезного диска и плоскостью стола. Поставьте угольник на стол и пододвиньте его к абразивному кругу, установленному на УШМ. Если изначально у вас получилось сварить приспособление так, чтобы угол между плоскостями был 90 градусов, то это хорошо. Если вы заметили отклонение от прямого угла в ту или иную сторону, то исправить ситуацию можно с помощью лома или длинной профильной трубы, например, 60х20 мм. Чтобы деталь при резке не сдвигалась с места, на стол можно прикрутить уголок, который будет служить упором. Также для точного реза стол легко усовершенствуется простыми тисками, изготовленными из приваренной к нему гайки и вкрученной в нее шпильки необходимой длины. Далее необходимо изготовить защитный кожух. Делается он с учетом максимального диаметра отрезного диска, который допустимо ставить на конкретную модель углошлифовальной машины. Чтобы проще определиться с размерами кожуха и местами для его крепления, можно сначала сделать шаблон, например, из куска картона.

Не лишним будет, если для рычага с закрепленной на нем болгаркой сделать подпружинивание. В данном случае сделать это просто: вставьте с обратной стороны штанги трубку меньшего размера и прикрепите к ней пружину, как показано на следующем фото. На этом изготовление отрезного станка своими руками, в котором в качестве привода используется угловая шлифмашина, можно считать завершенным. Вариант 2Очередной вариант приспособления для болгарки, с помощью которого можно будет резать металлические заготовки, делается следующим образом.

Таким образом, получился простой отрезной станок. Для придания дополнительной жесткости креплению аппарата к рычагу можно использовать хомуты, предварительно проложив между корпусом угловой шлифмашины и трубой, например, деревянный брусок.

Для маленькой болгарки также подойдет похожий вариант приспособления, только крепиться УШМ будет на металлической полосе: с одной стороны болтом к самой УШМ, а с другой – с помощью хомута. Для мощной УШМ приспособа делается по тому же принципу, но из профилей большего размера, чем на рисунках выше. Использовать гантели в качестве противовеса не обязательно. Достаточно найти подходящую пружину. Вариант 3Данный вариант приспособления является самым простым для изготовления своими руками. Он делается без традиционной подставки (стойки) для поворотного блока. Вам понадобится всего лишь один дверной навес, металлическая полоса и резинка (можно использовать резинку от ручного эспандера). Конструкция делается следующим образом:

Буквально за несколько минут вы получите качественный отрезной станок. Данное приспособление является еще и мобильным, потому что его можно носить с собой в чемодане с инструментами, и, при необходимости, монтировать на любой плоской поверхности.

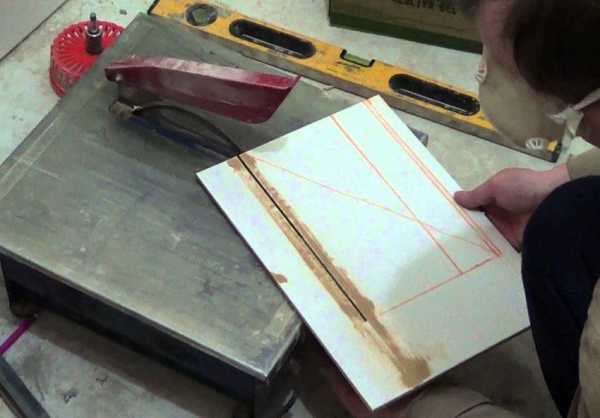

Резка листовой тали с помощью УШМДля резки листового металла потребуется приобрести специальную каретку, которая двигается по направляющей (профильной квадратной трубе). Но как показывает практика, стоимость хорошей каретки является высокой (больше 100 долларов), поэтому ее можно изготовить своими руками. Поскольку данный процесс довольно сложный для описания, понять технологию изготовления данного слайдера можно из этого видео. С помощью приспособления можно резать не только сталь, но и керамическую плитку, и керамогранит.

Как сделать самодельный пылесборникПростейший пылесборник для УШМ можно сделать из пластиковой бутылки от моторного масла. Делается насадка следующим образом.

После этих несложных действий можно использовать болгарку для обработки материалов, при резке которых создается много пыли. самодельная станина для УШМ. Как сделать держатель по чертежам? Изготовление крепления на подшипниках Углошлифовальные машины (УШМ) — незаменимый ручной инструмент. С их помощью можно пилить, шлифовать, разрезать почти любые материалы от древесины до камня. Но часто возникают задачи, требующие использования станочного парка. Например, при разделке труб, профиля или металлопрофиля вполне обыденной является задача нарезки длинной плети на отрезки определённой длины. При этом важно, чтобы торцы отрезков были строго перпендикулярны осевой линии. При разделке керамической плитки или кирпичей соблюсти перпендикулярность реза, удерживая болгарку вручную, ещё труднее. При резе тонкого и вязкого материала малейшее отклонение инструмента от линии реза может привести к заклиниванию и поломке инструмента. В подобных ситуациях вполне естественно желание не покупать отдельный станок — это, как правило, экономически нецелесообразно.

Материалы и инструментыПервый вопрос, с которым сталкивается домашний умелец при конструировании стойки для болгарки — из чего её сделать. Ответ на этот вопрос элементарен: что есть, из того и сделаем. Если под рукой есть водопроводные трубы — они пригодятся для изготовления шарниров и направляющих. Если есть металлический уголок — соберём из него станину. Главным и самым сложным узлом маятниковой отрезной пилы является узел шарнира. На него приходятся наибольшие нагрузки, при этом маятниковый рычаг не должен иметь возможность произвольно отклоняться влево или вправо. Отнеситесь к конструированию этого узла с наибольшим вниманием. Идеально использовать роликовые подшипники. Подберите пару подходящих размеров — и уже «вокруг них» стройте остальную конструкцию. Лучше всего сделать крепление маятникового рычага на шариковых или роликовых подшипниках. Это обеспечит наилучшие точность и жёсткость. Но если нет подходящих готовых изделий, вполне можно подглядеть варианты самодельных конструкций этого узла. Если готовых подшипников нет, подберите пары из металлических трубок и стальных штырей подходящих диаметров. Это позволит сделать не слишком качественные, зато самодельные подшипники. Для «фанерного» станка в качестве подвеса маятникового рычага вполне сойдут хорошие петли-навесы, используемые для крепления дверей и калиток.

Для надёжной и плотной фиксации болгарки в держателе ложе лучше обклеить мягким и прочным материалом. Например, кожзаменителем. А прижимать УШМ к держателю удобнее всего гибкими металлическими стяжками с винтовым узлом. Такие широко применяются в сантехнике и автосервисе. Станину лучше всего сделать из толстого листа металла. Возможны компромиссы, вплоть до толстой фанеры, закреплённой на раме из деревянного бруса. Хорошо предусмотреть на рабочем столе возможность закрепления упорных уголков под некоторыми стандартными углами к оси реза. Таким образом мы получим «торцовочную пилу». Не забудьте, что управлять включением болгарки на станке привычным образом теперь не получится. Руку оператора на клавишах управления мы можем заменить всё теми же винтовыми стяжками для трубопроводов. А вот клавишный пост управления (который мы закрепим на станине), розетку для включения в цепь зафиксированной УШМ и провод с вилкой достаточной длины для включения в сеть всего станка следует припасти. Если в нашем распоряжении имеются металлические заготовки, соединять их лучше всего сваркой. Если вы не располагаете такой возможностью, лучше обратиться к знакомым мастерам этого дела. Болтовые соединения со временем разбалтываются и сводят на нет все преимущества металлического каркаса. Разумеется, при изготовлении станка пригодится и сама болгарка. Нарезая с её помощью заготовки для стойки, можно почувствовать себя Мюнхгаузеном, вытаскивающим из болота самого себя за косичку. Варианты изготовленияЧестно говоря, имеющиеся во множестве чертежи стоек, сделанных своими руками, должны служить скорее пищей для размышлений. Стоит присматриваться к конструкции, типовым размерам стандартных элементов и общим принципам проектирования. После чего применять их в нашем конкретном случае. Дело в том, что размеры конструкции и отдельных узлов будут всецело зависеть от того, что есть у вас под рукой. Для большой углошлифовальной машины (например, УШМ-230) может понадобиться сделать держатель большего размера, чем указан на чертеже. Это повлечёт необходимость заменить подшипники и так далее. Общие принципы вполне очевидны. Самым простым и наиболее употребимым станком является превращение ручной болгарки в стационарную маятниковую пилу. Такая конструкция состоит из станины, стойки и маятникового рычага, шарнирно закреплённого на стойке. Рассмотрим варианты изготовления в зависимости от имеющихся материалов. Станина из прямоугольного профиляОчень жёсткий сам по себе, такой профиль позволяет сконструировать жёсткую и прочную станину. Ещё важнее, что маятниковый рычаг, изготовленный из такого материала, почти не изгибается при работе. Но рама станины – это только полдела. Поверх рамы надо наложить «столешницу» — пластину, на которой под болгаркой будет размещён обрабатываемый материал. Если рама собрана из металла, лучшим материалом для рабочего стола будет металлический лист. Впрочем, толстый лист фанеры или ДСП тоже вполне пригоден. Только не забудьте, что непосредственно под диском болгарки в столешнице надо предусмотреть довольно широкую прорезь, обеспечивающую сквозной ход диска сквозь разрезаемый материал. Вертикальная стойка является очень загруженным узлом маятниковой пилы. Использование металлического профиля позволит создать прочную и жёсткую конструкцию. При использовании металла в качестве базового элемента станка следует отдавать предпочтение сварным соединениям. Разумеется, изделия из металлопрофиля можно соединять и болтами.

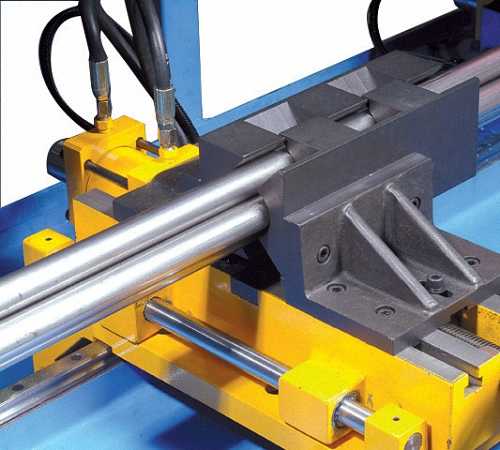

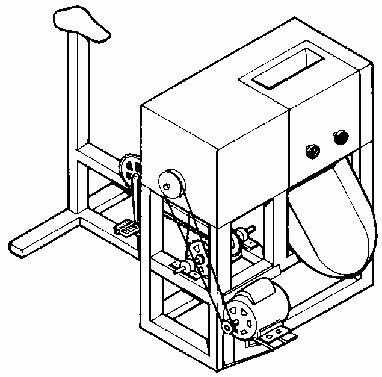

Каретка из труб и амортизаторовЕсли в запасах нашлись водопроводные трубы, пара автомобильных амортизаторов и металлический уголок или профиль — можно сделать замечательный торцовочный (он же «отрезной») станок с поперечной горизонтальной подачей каретки. Маятниковый узел по-прежнему необходим для приведения инструмента в плоскость резания. Но каретка, подвижная вдоль маятникового рычага, позволяет существенно расширить диапазон размеров материала. Теперь можно отрезать быстро и точно не только трубы, профиль и брус.

Для обеспечения плавного, но при этом точного хода каретки обычно конструируют сложные рельсовые узлы с подпружиненными подшипниками. Но можно воспользоваться автомобильными амортизаторами. У них очень прочная и точная конструкция. Если удалить газ и жидкость, получатся отличные направляющие. Задние амортизаторы автомобилей ВАЗ имеют ход штока почти 200 миллиметров. Это позволит, например, при креплении на каретке УШМ-230 организовать линию реза длиной до 400 мм. Но даже если у вас компактная болгарка с диском диаметром всего 150 мм, всё равно можно будет резать листы шириной до 200 мм. Это с лихвой покрывает большинство повседневных задач. При конструировании узла «направляющие – каретка» на основе автомобильных амортизаторов следует обязательно учесть то, что сами по себе корпуса амортизаторов довольно тонкие и легко мнутся. К верхнему рычагу маятника такие «направляющие» следует крепить полукруглыми прижимными скобами. Тут-то и пригодятся водопроводные трубы. Элементы из дереваЕсли нет возможности изготовить базовые элементы маятниковой пилы из металла, не отчаивайтесь. Многие конструктивные элементы вполне можно изготовить из древесины. В первую очередь это станина, маятниковый рычаг и держатель УШМ. Станину можно изготовить из любого подходящего пиломатериала. Очень хороши рамы, собранные из брусков твёрдой и тяжёлой древесины значительного поперечного сечения. Они и прочны, и довольно тяжелы. Это обеспечивает устойчивость всего станка. Станина, собранная из дубового бруса сечением 100х100 мм, безусловно, впечатляет. Но это слишком дорого. Для основания рабочего столика вполне подойдут толстые бруски лиственницы или даже берёзы. А вот для изготовления маятникового рычага как раз можно использовать благородные сорта древесины, традиционно применяемые в мебельном производстве. Дуб тут будет вполне уместен. Конструируя станок из дерева, не забывайте об общей жёсткости конструкции. Значительные габариты станины позволяют обеспечить прочность и жёсткость этой детали при изготовлении из не самых качественных материалов. Маятниковый рычаг имеет длинную, вытянутую конструкцию. Если делать его из дерева, его геометрия может быть нестабильной при изменении температуры и влажности.

Детали из фанерыИнтересным решением проблемы жёсткости может быть применение в деревянной конструкции фанеры. Разнонаправленность слоёв шпона в этом материале придаёт известную стабильность размерам фанерных изделий. То, что изделие состоит из множества тонких слоёв, соединённых прочным клеем, обеспечивает прочность. Фанера отлично подходит для изготовления станин и рабочих столов. При конструировании надо учитывать, что фанера очень прочна и стабильна в плоскости изделия. Но сама плоскость может испытывать деформации. Поэтому фанерные изделия следует монтировать на жёсткие рамы. Хорошим примером конструкции является сборка элементов из многих слоёв фанеры с промежуточной проклейкой и стяжкой болтами.

Техника безопасностиКак и при обращении с любым электрическим инструментом, следует соблюдать правила электрической безопасности. Нельзя работать в помещениях с высокой влажностью. При установке станка на улице желательно соорудить над рабочим местом хотя бы временный навес для защиты от осадков. Как и любой режущий инструмент, УШМ, даже закреплённая в станке, требует неукоснительного соблюдения техники безопасности. Совершенно недопустима работа без защитного кожуха вокруг диска. А также обязательно применение защитных очков или прозрачного щитка. Многие пренебрегают перчатками — и совершенно зря. Искры, вылетающие из-под пильного камня, только кажутся мелкими и неопасными. Крошки абразива и обрабатываемого материала летят как пули и могут проникать глубоко под кожу. О том, как сделать металлическую стойку для болгарки своими руками, вы можете узнать далее. Отрезной станок своими руками: конструкция, схема, изготовление Работая режущим инструментом, например, болгаркой, многие мастера понимают, насколько проще делать резку металла при помощи простейшего станка – и работа удобнее, и линия среза идеальная. Но при просмотре цен на отрезной станок по металлу, пусть даже самый примитивный б/у-шный, появляется желание смастерить нечто вроде этого приспособления самостоятельно. Есть несколько способов сделать отрезной станок своими руками, например, на основе болгарки или диска. Все конструкции имеют свои минусы или очевидные преимущества. Оглавление:

Применение отрезных станков бытуВ работе по металлу невозможно обойтись без сварки, резки, шлифовки и других типов обработки. Возможность иметь у себя в хозяйстве простейшие станки, для деревообработки и по металлу – это огромное подспорье домашнему мастеру. В тех местах, куда сложно добраться для выполнения работ, например, отрезать металлическую лестницу или что-то изменить в конструкции чердака, там понадобится болгарка или циркулярная пила. А нарезку равных кусков арматуры, прутьев, небольших труб и всевозможных заготовок из металла намного проще сделать на рабочей поверхности станка.

Этим же отрезным танком можно пользоваться и в других целях, чтобы резать алюминий, пластик и другие синтетические материалы. Однако не рекомендуется станки по металлу применять для целей деревообработки. Учитывая небольшие размеры бытового металлорежущего станка и общую простоту такой конструкции, его будет несложно разместить на своей усадьбе. Для работ на станке понадобится хорошо освещенный участок во дворе или в гараже, розетка и ровная поверхность пола. А при ненадобности его всегда можно вынести в мастерскую, кладовую или подсобное помещение до очередного применения в хозяйстве. Некоторые конструкции самодельных станков можно собирать и демонтировать, рама или основание конструкции останется цельной. Самодельный станок отрезной также можно не только использовать в доме, но и сдавать в аренду, чтобы окупить затраты на его изготовление – словом, это очень выгодное приспособление.

Классификация станковКонструктивно все металлорежущие станки объединяют двигатель с передачей, отрезной диск и рабочая поверхность станка. На отрезной станок чертежи есть на большинстве сайтов, посвященных различным самоделкам. Зная основы принципа работы этого приспособления, несложно вносить свои коррективы, чтобы использовать те материалы и механизмы, которые уже есть в хозяйстве. 1. Мощность используемого мотора зависит о предполагаемой производительности, и с этим важно определиться до того, как делать отрезной станок. Большинство готовых отрезных станков имеют довольно высокую мощность – до 2000 Вт. Хотя станок для бытового использования может иметь меньшие параметры, все же не стоит забывать, что металл везде одинаковый.

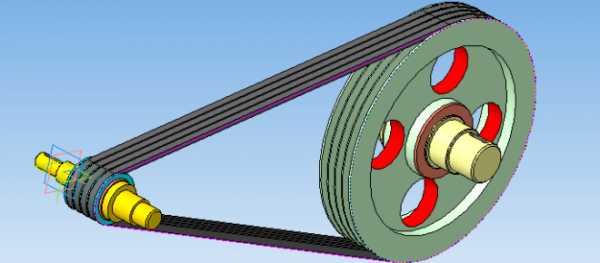

2. Для сохранения мощности двигателя, на котором будет работать станок, важно избрать подходящий метод кинематической передачи. Наиболее распространенные – ременная и фрикфионная передача трения, каждый способ имеет свои преимущества. Передача зацепления – зубчатая, червячная, цепная, но последний вариант наиболее популярен. Ременная передача дает меньше всего шума и используется чаще всего на самодельных станках, а для более точных станков она не подходит из-за вероятности соскальзывания ремня. Однако при любой конструкции станка важно помнить о соблюдении техники безопасности. 3. Даже самодельный станок желательно снабдить тисками – для гарантированного удержания обрабатываемого материала. Твердосплавный диск или абразивный круг – выбор за мастером, в зависимости от того, что есть под руками, а также от наиболее часто выполняемых работ. 4. Параметры угла нарезки металла могут варьироваться от 45° до 90°, но обычно резка производится под прямым углом. Не каждый самодельный станок обладает подобным преимуществом.

5.Диаметр диска определяет высоту отрезаемого куска металла, но эти параметры можно менять. Например, широкую тонкостенную трубу можно поворачивать производя резку, но сложно закрепить тисками. Разметить объемную металлическую конструкцию на рабочей поверхности станка иногда тоже бывает проблематично. Отрезные станки, в большинстве случаев, имеют рабочий диаметр до 400 мм. 6. От скорости оборотов диска во многом зависит суммарная производительность ручного станка для точной резки металла. Большая скорость работы станка напрямую влияет и на качество резки. 7. Масса и габариты самодельного станка формируются в зависимости от материала общей конструкции, который желательно снабдить на ножках виброопорами. 8. От подачи режущего инструмента также зависит тип отрезного станка – маятниковый, с нижней или фронтальной подачей. Диск подается сверху при маятниковой подаче. 9. У самодельного станка может быть 2 отрезные головки или одна, соответственно, различают одноголовочные и двухголовочные варианты. Абразивно-отрезной станок предназначен для резки металлической арматуры, прутьев, профилей, двутавра, труб разного диаметра, твердых деталей и профилей под разным углом. Работает абразивным кругом. Ленточно-отрезной станок или ленточнопильный работает на основе принципа замкнутой металлической полосы с перемещением по шкивах.

В домашних условиях, проще всего соорудить отрезной дисковый станок по металлу. Есть несколько способов, как сделать отрезной станок своими руками, но наиболее понятен будут самый простейший метод. Процесс изготовления станка на основе режущего дискаДля работы потребуются:

1. После подготовки всего инструментария делают раму или общий каркас подходящих размеров, например, из уголка №25. Части конструкции на отрезной станок по чертежу замеряют и нарезают болгаркой, далее приступают к сварке. Готовая рама может быть посажена на виброопоры ножек, которые облегчат работу станка. Ножки проще сделать из того же профиля или трубок небольшого диаметра. 2. К полученному столу приваривают швеллер №10, выполняющий роль направляющей оси, он станет основой конструкции для крепления режущей части станка и соединения с мотором. Далее основные детали крепятся к швеллеру, включая две вертикальные стойки, укрепляемые болтами. 3. Далее из профилей необходимо сварить другую раму – это основание для крепления электродвигателя и основного режущего диска. С другой стороны рамы закрепляется электродвигатель мощностью порядка 1,5-2 кВт. Наиболее долговечными и надежными считаются асинхронные двигатели. Мотор нужно будут запитать от 3-фазной сети. Напоминаем, что движок большей мощности обеспечит более ровный срез и хорошую скорость выполнения работ по нарезке металла. 4. Способ крепления вала и общий принцип его подсоединения к конструкции – не принципиален. Нарезной станок, при грамотном обеспечении подачи оборотов от электромотора к вращающемуся валу, обязан надежно работать. Это ему поможет обеспечить клиновой ремень. Некоторые работы можно заказать токарю (вал с опорами, шкив под ремень и дисковые фланцы). Целесообразно сделать выступ фланца диаметром 32 мм. 5. Далее опорные подшипники крепятся в гнездах плит верхней рамы на швеллере. Болтами с гайкой можно закрепить двигатель и вал. Обеспечение работы электросхемы – в готовой коробке с переключателем, которую прикрепляют в нижней части рамы. 6. Соединение стоек с валом диаметром 12 мм делают при помощи одетой втулки. Чтобы она не соскальзывала, втулку и вал присоединяют с наименьшим зазором при скользящей посадке. На втулку приваривают коромысло от швеллера, чтобы его плечо находилось в соотношении 1:3.

7. Возле двигателя понадобится установить жесткую пружину – для обеспечения, возврата, подойдёт даже от эспандера. Пружины и цепи достаточно надежно закрепить болтами. 8. Электромотор устанавливается со стороны меньшего отрезка коромысла, а вал – с большей стороны. Ременная передача обеспечит движение вала. 9. Обязательно нужна кнопка экстренной остановки и пусковая цепь, при этом двигатель необходимо подсоединять через коробку и трехполюсный автомат, а кнопка остановки ведут к подключению в сеть напрямую. Подключение станка обеспечит трехполюсный пусковой автомат, запускающий электромотор. 10. Помните об искре, которая будут лететь от диска – обеспечьте его кожухом. Работу сначала проверяют на холостом ходу, и лишь убедившись в надежности конструкции, можно пробовать резку мягкого металл, например, алюминия, чтобы скорректировать все неточности. Рабочую поверхность конструкции можно сделать металлическую или деревянную и, покрытую плотной фанерой, если необходимо для работы – закрепите тиски.

Процесс изготовления станка на основе болгаркиЕсть несколько способов того, как сделать отрезной станок по металлу своими руками - на эту тему есть несколько хороших видео. Первый способ. Самое простейшее приспособление – каркас из трубы, которая одновременно послужит удобной ручкой. С одной стороны сваркой крепится поперечная планка, на которой должны быть отверстия под крепление болгарки. На эту основу будет крепиться подвижный вал на кусок уголка, эта же часть может крепиться на пол гаража или на рабочий стол. А с другой стороны закрепляют к пружине, при помощи которой станочная конструкция сможет возвращаться на исходную позицию. При грамотном креплении болгарки приспособление поможет производить более точную резку металла, освобождая при этом одну руку. Не стоит забывать об обратном ударе болгарки, когда инструмент отбрасывает назад, если заклинивает абразивный диск. А осколки абразива о разрушения диска могут серьезно травмировать. Закрепленная на станок болгарка с закрытым кожухом такие последствия минимизирует. Однако простейшая конструкция не дает возможности выполнять высокоточную нарезку, например, когда нужно нарезать небольшие куски стального прута, которые требуют дальнейшей корректировки.

Второй способ трансформации болгарки в отрезной станок для работ по металлу. Это станок можно сделать разборным. Для работы потребуются:

1. Необходим предварительный чертеж или эскиз, где обозначены все размеры и необходимые детали. Готовые чертежи на отрезной станок по металлу есть в интернете, но все равно придётся вносить свои коррективы, используя то, что уже имеется в хозяйстве. Легкий эскиз не требует точных замеров, достаточно соблюдать пропорции и иметь точное представление о каждом элементе конструкции. И помните, что придется менять каркас под разные размеры рабочего диска болгарки. 2. Две рамы на общей оси – основа простейшего каркаса станка, и лучше сварить их из металла. На нижнюю часть необходимо приварить то крепление, которое будет состоять из подвижной струбцины и прижимного уголка. Ту часть, на которой будет закреплена болгарка, нужно сделать перемещающейся по вертикали относительно нижней, подобно маятнику. Без пружины не обойтись, она нужна для возврата на исходную позицию. Дополнительно сваркой закрепите линейку с ограничителем – для точности замеров. 3. Запуск работы такого станка обеспечит пусковая педаль (кнопка), подсоединенная через низковольтное реле, подавая болгарке напряжение. Проверку конструкции после включения необходимо делать на холостом ходу. Если круг не задевает кожуха, свободно вращаясь, то можно применять конструкцию на практике – самодельный станок для резки металла готов. 4. Данная конструкция может быть разборной, а на болгарку можно устанавливать другие съемные диски. При работе с другими материалами помните об особенностях материалов во время их нарезки. Помните о технике безопасности и мерах предосторожности при выполнении работ по металлу.

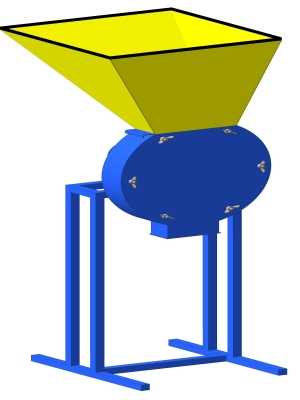

самодельная по чертежам, сделать с амортизатором.Одним из часто применяемых строительных электроинструментов является болгарка. Данный инструмент позволяет резать, шлифовать, полировать практически любой материал. Главное, правильно подобрать абразивный круг или насадку. Болгарка работает чаще всего на большой скорости, и порой удержать инструмент в руках очень непросто. Для упрощения и повышения качества работы прекрасным помощником будет самодельная стойка для болгарки УШМ своими руками. Для этого потребуется немного навыков и усилий. Ну, и материалы, из которых такую стойку можно изготовить.  Стойка

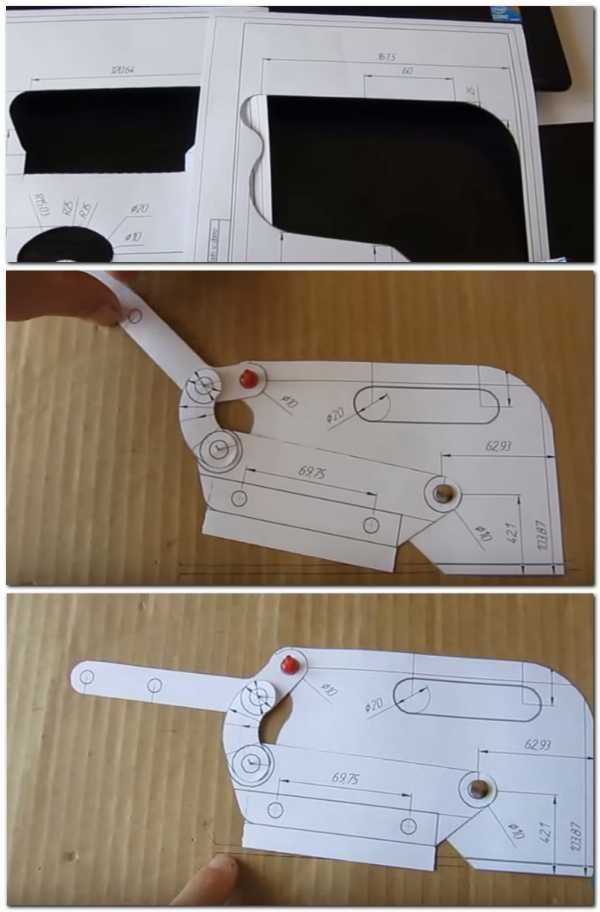

Основные параметрыУ каждого производителя размеры выпускаемых болгарок имеют существенные отличия, поэтому выпускаемые готовые стойки не всегда будут уместными. К созданию стойки следует подойти серьезно, измерить четко размеры устройства и правильно подобрать чертеж. Те чертежи, которые представлены ниже, помогут освоиться в изготовлении конструкции.

Основные принципы изготовляемой стойки:

Более детально и скрупулезно данную информацию мы разберем в статье, чем и поможем сделать стойку для болгарки руками умельцев.

Надежность крепленияКогда у мастера возникает идея создать своими руками стойку под болгарку, он «перерывает» кучу информации на просторах сети интернет, при этом даже не задумывается, что именно для модели его аппарата там нет ничего подходящего, ведь как выше было сказано, каждая болгарка имеет разные размерные параметры. Подойдет только индивидуальный подход к каждому инструменту. На фото можно увидеть несколько выполненных вариантов стойки для болгарки своими руками по чертежам, уже на готовом примере.

Существует несколько вариантов закрепления болгарки, все зависит от того, какая необходима функциональность и потребность в том или ином случае. Как показано на примерах, крепление такого инструмента, как болгарки, в каждом варианте имеет свою особенность, но при этом установка получается очень надежной. Чаще всего болгарку УШМ вставляют в каркас и при этом надежно закрепляют болтами, чтобы электроинструмент надежно держался и в самый ответственный момент не выскочил из стойки, сделанной своими руками. Для удобства можно дополнить готовую конструкцию ручкой для управления, для этого приваривают металлическую трубу. С такой ручкой работать станет намного удобнее и комфортнее, можно будет контролировать усилия реза. Можно оформить все намного проще, с минимальными затратами при этом. Болгарку можно закрепить за защитный кожух, проделать отверстия для болтов и прикрутить к станку, как показано на фото. Этот вариант не просто самый простой, но и достаточно хороший, надежность и удобство будет на достаточно высоком уровне.

Для последнего варианта не потребуется много усилий и больших дополнительных финансовых вложений в изготовление стойки. Итак, потребуется:

Данный набор материалов достать очень легко, поэтому с этим проблем возникнуть не должно. Станина должна иметь примерные размеры 400 на 300 мм, но опять-таки для болгарки под круги размером 230 мм для надежности и устойчивости стойки размер нужно увеличить. Далее необходимо продумать устройство кронштейна, на котором будет зафиксирована болгарка. Для его изготовления можно взять металлический уголок и закрепить на станине при помощи болтов или приварить сваркой. К уголку нужно прикрепить трубу, подойдет самая обычная, даже водопроводная. Диаметр и длину подбирают индивидуально, предварительно подготовив свои чертежи. Непосредственное закрепление электроинструмента, болгарки, происходит путем закрепления за кожух, идущий в комплекте с инструментом, болтами к пластинкам, приваренным к трубе с входными отверстиями. Для комфортной эксплуатации можно дополнительно прикрепить рукоятку. Вот такой самой простой будет изготавливаться самодельная стойка под болгарку siport pentru file.

Противовес с амортизаторомОдним из основных элементов безопасности считается противовес. Достаточно удобной будет стойка для болгарки, изготовленная своими руками, если при работе будет присутствовать противовес. Очень хорошо, когда при работе с болгаркой УШМ при отпускании инструмент будет переходить в вертикальное положение, прекращая при этом выполнять свои функции резки или другие. Это придаст не только удобство, но и безопасность при последующем практическом применении. Самым элементарным способом станет установка пружинного механизма тщательно подобранного по весовой категории инструмента. Это будет не громоздко, но очень эффективно. Замечательной идеей станет доработка самодельной стойки амортизаторами, при помощи которых болгарка будет передвигаться плавнее, и работать с таким инструментом будет проще. Изготовление такой стойки для болгарки своими руками показано на видео достаточно детально. Стойка для болгарки, изготовленная своими руками по чертежам, сможет существенно изменить функциональность электроинструмента, это уже больше будет похоже на целый станок по резке или шлифовке. Основы техники безопасности при работе на самодельной стойке под болгарку УШМВыше было приведено несколько примеров изготовления самодельной стойки siport pentru filex. Но ничего не было сказано о закреплении кабеля от устройства. Обязательно необходимо закрепить провод к подвижной части стойки, сделанной своими руками. Это можно сделать при помощи пластиковых хомутов, также прекрасно подойдут обычные строительные стяжки. Не стоит этим пренебрегать, так как это достаточно серьезный момент, влияющий на безопасность работы с болгаркой 230 мм. При работе на самодельной установке, чертежи которой вы придумали сами или взяли из всемирной паутины, обязательно надевайте защиту. Это должны быть специальные очки и прочная, пожаробезопасная одежда. Простейший курвиметр из элементов сгоревшей «болгарки» своими рукамиВсем Привет . много пишут кто что делал . в частности как болгарку в отрезной станок превращают )) мы вот тоже слепили Но по своему . Подарил мне товарищ viktor-fomin Пилу настольную якорь сгорел в ней а он дорого получается стоит )) и другой друг подарил Болгарку мощную но там вырвали редуктор в общем с Дядей Васей охренительным токарем Мы сочлинили два Якоря и получили Сие чудо. в общем от пилы станина кусок якоря и редуктор. от Болгарки практически веся Болгарка без редуктора. пилит вай как класно Различные приспособления для УШМ позволяют расширить функциональные возможности инструмента и сделать его удобным.

Крутые идеи для болгарки:

Отрезной станокОтрезной станок используют для резки и раскроя металла и профиля, получения одинаковых по размерам заготовок, пропила на определенную глубину, резки керамической плитки и т. д. В торговой сети можно приобрести готовую конструкцию, которая стоит немалых денег. Сделать приспособление, которое будет выполнять те же функции в домашних условиях и небольших мастерских, можно из болгарки мощностью от 0,9 кВт. На рисунке видно, что для изготовления такого приспособления необходимо лишь продумать конструкцию и надежную фиксацию УШМ. Для этого необходимо предварительно определиться с размерами и закрепить в 2-3 точках, чтобы в процессе выполнения резки инструмент не перемещался. И это очень важно. Болгарка может располагаться и снизу столешницы стола. В этом случае она будет не только разрезать разные материалы на части, но и работать как циркуляционная пила.

ХарактеристикиПонять идею, чем смазать коробку передач Болгары («Интерскол» это или продукты других производителей), необходимо учитывать особенности этого инструмента. Они влияют на технические характеристики, которые должны иметь смазочные материалы.

Основным и самым загруженным узлом болгарского является редуктор. Он состоит из передач определенной конфигурации. Правильная смазка может уменьшить силу трения, нагревая движущиеся части. Для этого потребляемый материал должен иметь вязкость не более 800 Па. Его точка падения должна составлять не менее 120 ° С. Максимальная прочность рекомендуется при 120 Па. Это позволяет средствам образовывать прочную пленку на поверхностях деталей. Смазка должна состоять из растворимых в природных условиях компонентов. Он не должен наносить ущерб окружающей среде и здоровью людей. Средства проверенных известных производителей имеют соответствующие сертификаты качества, поэтому рекомендуется использовать их для обслуживания инструмента. Маятниковая пилаТочность высокоскоростной резки разных материалов и под необходимым углом обеспечивает специальное устройство, называемое маятниковой пилой. В домашних условиях ее можно сделать из болгарки мощностью от 0,9 до 2,5 кВт, продумав конструкцию, которая напрямую зависит от модели УШМ. Все, что необходимо сделать, – изготовить металлическую платформу с прорезью, уголком, маятником и надежно закрепить на ней сам инструмент. Для этого необходимо задействовать отверстия под установку ручки на самой болгарке. Под их размер необходимо изготовить скобу, полосы, шпильки и подшипники, с помощью которых закрепить болгарку в рабочем положении. Приспособление для УШМ готово.

Действительно крутая, домашняя универсальная машина от старого сожженного болгара своими руками.Действительно холодная, домашняя универсальная машина от старых выжженных шлифовальных машин руками. Это видео показывает, как Однако, при желании, вы можете заменить рекомендуемые композиции производителя для аналогичных продуктов. Для зарубежных моделей USM вполне пригодны средства, которые включают добавки, идентичные тем, которые используются изготовителем болгарского производства. Если молибден присутствует в смазке, необходимо приобрести композицию с маркировкой MoS2. Для болгар, которые обслуживаются расходными материалами второго класса вязкости, подходит композиция NLGI2. Стандарт ISO соответствует смазочным материалам с маркировкой ISOL-XBCHB 2. Если продукт был изготовлен в соответствии с немецкими стандартами качества DIN, новое масло должно содержать маркировку DIN 51825-KPF 2 K-20. Фрезерный станокУ фрезерного станка главное движение совершает фреза, с помощью которой обрабатывают фасонные и плоские поверхности на заготовках из разных материалов. Станок с использованием болгарки может быть выполнен в таких вариантах:

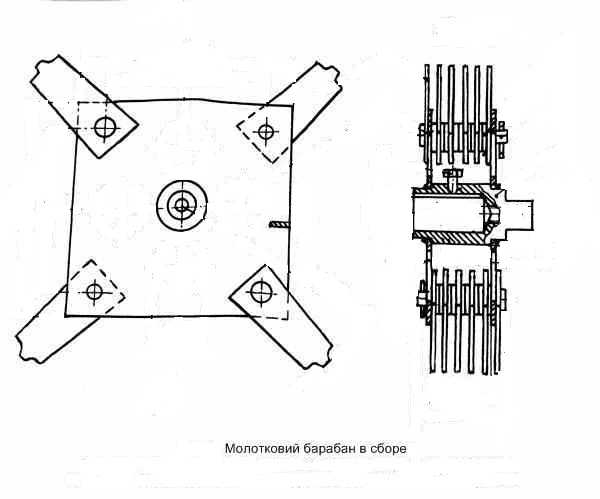

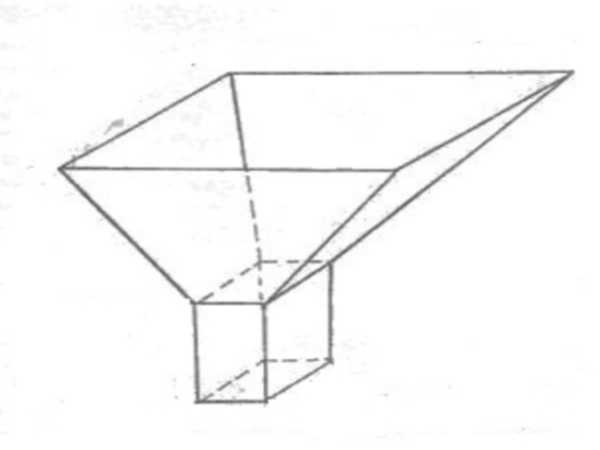

В обоих случаях необходимо продумать конструкцию, закупить все необходимое для ее сборки, а также купить держатель фрезы цангового типа или изготовить его самостоятельно из шестигранника. На рисунке простая, быстро изготавливаемая конструкция фрезера из болгарки. Что еще можно изготовить?Конструкция болгарки позволяет модифицировать ее своими руками во множество других инструментов. ЗернодробилкаДробилка для зерна изготавливается из круглого барабана (из сломанной или старой дробилки) с перфорированным съемным дном, пластикового жерла (из обычной канистры с отрезанным днищем) и болгарки – ведущего элемента конструкции. Вал УШМ помещается в барабан через отверстие в центре его верхней части. В таком положении ее корпус крепится к барабану (способ крепления индивидуален). Изнутри барабана к валу редуктора прикрепляется винтообразный нож. Его можно изготовить из отрезного круга циркулярной пилы по дереву. Нож фиксируется крепежной гайкой.

Пластиковый бункер для загрузки зерна также устанавливается в верхней части корпуса барабана. Через него подается зерно, попадающее на вращающийся нож. Последнее измельчается и высыпается через перфорацию дна. От размера отверстий в дне зависит величина фракции помола. На фото ниже представлена модель самодельной зернодробилки и чертежи для ее изготовления. Измельчитель ветокИзмельчитель веток и травы – садовый прибор, позволяющий превращать мелкие ветки и толстостебельный бурьян в мелкофракционную форму, используемую в различных сельскохозяйственных целях. Изготавливая такой инструмент, стоит использовать только большую болгарку, работающую на высоких оборотах. Для предотвращения перегрузок и поломки УШМ применяется дополнительная редукторная система, многократно увеличивающая эффект измельчения. Прибор закрепляется на прочной металлической станине, способной выдержать большие вибрационные и смещающие нагрузки. Такой прибор изображен на фото ниже.

ЭлектропилаЭлектропила из болгарки изготавливается с использованием шины от бензопилы соответствующего размера. Так как в самодельной конструкции не представляется возможным использовать механизм автоматического прекращения вращения, особое внимание уделяется конструированию защитного кожуха. По похожему принципу своими руками может быть сконструирована сабельная пила на базе болгарки. Цепная пила показана на фото ниже.

Токарный станокТокарный станок по дереву из болгарки – один из самых сложных способов модификации последней. Для его изготовления используется большое количество материалов и различных комплектующих. Пример конструкции показан на фото ниже.

СучкорезЭто инструмент, при конструировании которого используется бензоиновый триммер, а точнее, карданная часть. Принцип его работы сохраняется – изменяется лишь движущий агрегат и непосредственно режущая часть.

Станок по керамогранитуРезка керамогранита болгаркой требует навыков и знаний особенностей строения материала, т. к. провести ровную линию, удерживая инструмент в руках, трудно. Работа требует особого подхода: необходимо обеспечить движение без отклонений и контролировать глубину реза в процессе выполнения операции. Любое нарушение приводит к порче материала, появлению сколов и неровностей. Это приводит к дополнительным расходам, а стоит керамогранитная плитка недешево. Чтобы болгарка двигалась без отклонений, можно изготовить специальное приспособление, где были бы направляющие. На рисунке показан вариант изготовления такого приспособления, где основным материалом является фанера и крепежные изделия.

Иностранные смазочные материалыЧтобы определить, что вы можете смазать редуктор болгарского , необходимо рассмотреть ряд рекомендаций экспертов. Они утверждают, что вы должны выбрать масло, которое производит производитель оборудования. Такие композиции не являются дешевыми. Однако они имеют сбалансированный набор присадок, которые обеспечивают долговременную работу ушей. Если пользователь оборудования приобретает другие смазочные материалы для обслуживания инструмента, гарантия может даже не применяться к оборудованию.

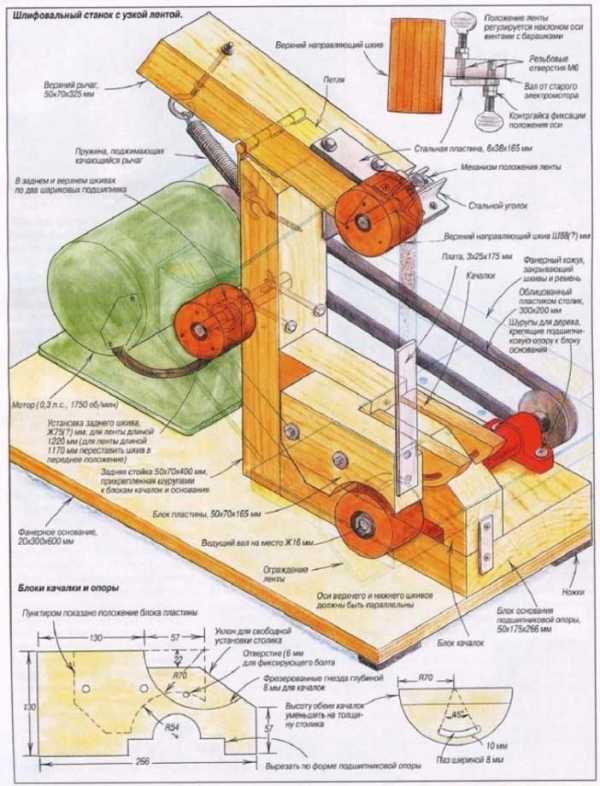

Настольный шлифовальный станокСтационарный шлифовальный станок может быть выполнен из болгарки в двух вариантах. В первом случае болгарка закрепляется неподвижно на специальном приспособлении. И еще один вариант изготовления представлен на рисунке. Во втором случае это шлифовальный станочек ленточного типа. Он показан на рисунке. Здесь необходимо продумать механизмы натяжения (на 2 или 3 роликах) и крепления к столешнице.

Лодочный моторЕсли вы заядлый рыбак с ПВХ лодкой и до сих пор пользовались только веслами, стоит задуматься об изготовлении недорогого движителя. Бензиновые моторы дороги, потребляют много ресурсов, издают много шума. Они хороши для быстрых и дальних походов. Если же надо выйти на средину озера или проверить поставки, можно обойтись расходниками от болгарки. От нерабочего инструмента понадобится угловой редуктор. Для крепления двигателя изготавливаем транец из фанеры, шарнира, труб 20*20 мм. Понадобится еще труба для крепления ноги, винта и навесного оборудования. Винт, при малой мощности двигателя, вырезают из 4 мм стали и выгибают. Для движителя понадобятся аккумулятор и мотор на 12 В. Емкость аккумулятора рассчитывается в зависимости от мощности двигателя и времени работы. Лучше аккумулятор взять с запасом. Стусло из болгаркиСтусло представляет собой приспособление, с помощью которого выполняют резку под заданным углом плитки, заготовок из металла, багета, плинтуса и другого погонного материала. Если под болгаркой в столешнице верстака или стола на металлическую ось установить диск с отверстиями поворотной конструкции с фиксаторами, то получится приспособление для качественного выполнения операции нарезания заготовок под нужным углом. Поворотная часть является направляющей для режущего диска болгарки. Материал зажимается неподвижно, по отметкам фиксируется угол, под которым необходимо выполнить резку. ШтроборезЧасто при укладке электропроводки или вырезании проходов в стене, болгарка используется в качестве штробореза. При этом комфорт и безопасность во время работ оставляет желать лучшего. Если изготовить насадку на УШМ с прочным основанием – можно делать разрезы в стенах, насколько хватит диаметра диска.

По сути – это подошва-упор, которая позволяет плавно перемещать болгарку вдоль стены, с равномерным усилием. Когда вы будете изготавливать это приспособление для болгарки самостоятельно – не пожалейте времени, и установите закрытый чехол с патрубком для подключения пылесоса.

Особенности сумок на 180 ммПредназначенные для работы с дисками диаметром 180 мм болгарки относятся к профессиональному классу инструментов. Для их хранения и транспортировки выпускаются как жесткие кейсы и чемоданы в твердом корпусе, так и более легкие, мобильные решения. Сумка 180 мм высотой изготавливается из прочных материалов, может иметь жесткие вкладки для защиты техники от повреждений. Внешне такие приспособления выглядят как классические спортивные или туристические варианты, оснащаются удобными ручками для переноски. Если требуется подобрать систему хранения для гаража или дома, можно обратить внимание на жесткие габаритные ящики из натуральной древесины или металла. Такие модули могут иметь дополнительные отсеки, откидную или сдвигающуюся крышку. Обычно выпускаются версии в универсальном размерном диапазоне, позволяющем размещать электроинструмент в различном исполнении, с дисками на 180-230 мм. В отличие от кейсов, они не требуют демонтажа рукояти перед отправкой оборудования на хранение. Можно приобрести промышленные варианты или изготовить самостоятельно.

Демонстрация кейса для УШМ 125 предоставлена в видео ниже. Кожух для болгарки под пылесос – необходимое приспособление при ремонте в квартире Кроме массы плюсов, у болгарки встречаются один значимый недочет. Во время работы с камнем как еще его именуют деревом, как нефть производит огромное количество маленькой пыли, которую потом приходится извлекать из числа всех щелей в семье. Резка металла, даже в квартире не представляет особенных сложностей. Независимо от материала – маленькая пыль делается в неограниченном количестве. Процесс осложняется тем, что часто работы проводятся на высоте 1,5-2 метра. В данном случае парящая сверху пыль умеренно оседает по всему помещению. Резка глиняной плитки; Часто встречающаяся пыльная работа. При этом глиняная пыль выходит в особенности маленькой не везде проникающей. Циклевание деревянных полов. Процедура большая, проводится на большой площади. Потому пыли не опилок на выходе много. Для схватки> снежками с пылеобразованием русского> автопрома предлагают готовые варианты решения трудности. Станина для болгарки своими руками. Крапива – оснащают подобающую технику пылесборником. Но таковой вариант чем просто подходит для строй бригад. Как поступить домашнему мастеру, который большая часть работ делает одним инвентарем, крапива – угловой шлифовальной машинкой (УШМ)? Всегда можно приобрести в магазине кожух с пылеотводом, либо сходу приобрести болгарку, снаряженную таким приспособлением. Как досадно бы это не звучало высочайшая цена схожих устройств делает покупку нецелесообразной для разового внедрения, дешевле нанять бригаду профильных рабочих. Тем 2-ух либо более, выход естественно. Читать также: Бензогенератор своими руками на 220 вольт

Дисковая шлифовальная машина по дереву своими руками. Как сделать ленточную шлифовальную машину по металлу своими руками? Конструктивные особенности станкаВ процессе шлифования поверхность дерева или металла приобретает желаемую гладкость. Использование специальных механизмов позволяет выполнять работу быстрее и качественнее. А сделав шлифовальный станок своими руками, можно неплохо сэкономить. Виды шлифовальных машинШлифование - это последний этап обработки детали перед применением.защитное покрытие ... Процесс осуществляется с помощью шлифовального инструмента и наждачных материалов. Все машины подразделяются на:

Оборудование предназначено для выполнения:

Чаще всего мастера стараются самостоятельно изготовить барабанные и ленточные станки по дереву. Характеристики барабанной шлифовальной машиныРабочий орган барабанной машины Представляет собой шлифовальный круг барабанной формы. Как правило, на нем обрабатываются длинные и плоские деревянные детали, в том числе щиты, рейки, доски.

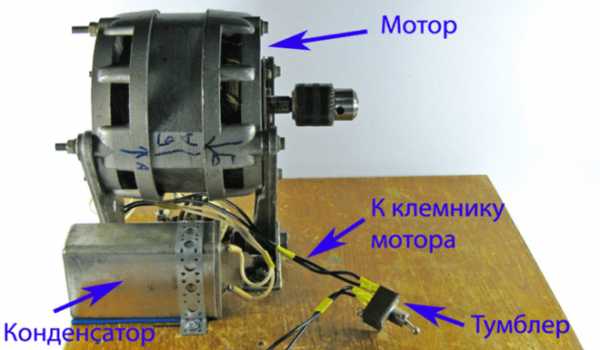

Выбор детали Электродвигатель можно снять со сломанной стиральной машины, с ним также совместимы ремень, шкивы и электрические компоненты. Оптимальная мощность электродвигателя 250 - 300 Вт на 1,5 - 3 тыс. Руб. ротация, однофазная (для облегчения соединения) и асинхронная, более эффективна. Барабан изготовлен из цилиндрических стержней, деревянных колец, картонных трубок или куска пластмассовой сливной трубы... Последний вариант самый простой, поэтому о нем подробнее. Барабан установлен на оси из металлического стержня длиной до 20 см.

Самодельный корпус станка из толстой фанеры или деревянных досок. Столешницу также можно сделать из фанеры. Кузов состоит из пары боковых стоек, поперечины и основы жесткости. Рабочая поверхность должна быть достаточно прочной, чтобы не прогибаться при шлифовании.Подвижная часть стола крепится к петлям сзади, а спереди - с помощью регулировочного винта. В зависимости от шага резьбы винта можно будет регулировать толщину шлифования. сборкаЭлектродвигатель навешивается на корпус снизу. В корпусе есть осевое отверстие. Барабан установлен в верхней части станины. Ось с обоих концов установлена на подшипниках в обоймах, прикрепленных болтами к боковым опорам. Установите шкивы на оси и затяните ременную передачу.Обустраиваем электропроводку, выключатель. Ставим регулировочные винты: один снизу и несколько по бокам. Чертежи и модели отечественных машинЛенточная шлифовальная машина своими руками Устройство ленточной машины следующее: рабочий стол устанавливается на столе в разных положениях. Стол перемещается на роликах по цилиндрическим направляющим, закрепленным на зажимах. На шкивы, расположенные над столом, надевают шлифовальную ленту, которую стягивают винтами.Деталь прижимается утюгом к абразиву, который движется в поперечном направлении. Движение ремня обеспечивается электродвигателем через ременную передачу. Такой прибор можно сделать самому. Основными элементами машины являются двигатель, база и катки. Электродвигатель снова поместится в стиральную машину (мощность до 300 Вт, 1,5 тысячи оборотов в минуту). Основание вырезается из металла и сваривается, оно должно быть достаточно прочным, чтобы не шататься. Размеры (править) столешницы примерно 16 х 18 см. В конце одной из сторон просверливаются 3 отверстия для фиксации платформы с электродвигателями с помощью шурупов.

При скорости движения шлифовальной ленты около 20 м / с диаметр цилиндров должен быть около 20 см. При правильном расчете можно обойтись без редуктора. Главный цилиндр жестко прикреплен к шкиву двигателя, второй - натяжной.Он свободно вращается на подшипниках на фиксированной оси. Со стороны движущегося цилиндра рабочая поверхность должна быть слегка скошена, чтобы обеспечить легкое прикосновение к абразивной поверхности. Это очень важно при работе с клеевым швом.

Эта форма позволяет расположить шлифовальную ленту точно по центру. Удобнее всего использовать ленту шириной 20 см. Помимо шлифования деревянных деталей, этот станок может затачивать любые ножи, а также обрабатывать гнутые детали. На видео показано, как сделать шлифовальную машинку своими руками: Обработка металлических деталей и пустот выполняется несколькими способами. Применяется специальное оборудование для снятия небольшого слоя материала, заточки или шлифовки.Стоимость заводских моделей высока, и не всегда они обладают требуемым функционалом. Поэтому многие домашние мастера предпочитают делать болгарку по металлу с собственными эксплуатационными и техническими характеристиками. Технические характеристики болгаркиДля домашнего использования рекомендуется выбирать простую схему производства - ленточная или дисковая шлифовальная машинка. Заготовка будет подаваться вручную, кроме того, может быть предусмотрен опорный стол для ее зажима. Пытаться изготовить сложную конструкцию внутреннего шлифования или с функцией хонингования не стоит.Затраты на производство будут высокими, а практическая польза для домашней мастерской минимальна.

Самый простой способ сделать болгарку - использовать точилку. Однако лечение можно проводить только на конце диска, ширина которого ограничена. Такая схема предназначена только для заточки инструмента или обработки мелких деталей и заготовок. Ленточная шлифовальная машинаЛучшим вариантом для домашнего использования станет ленточная модель. Конструктивно он представляет собой систему роликов, на которых закреплена абразивная лента.Изменение угла наклона и степени напряжения происходит с помощью пружинного механизма. Каркас рекомендуется делать из дерева, это проще, чем сделать каркас из стали. Использованные расходные материалы и аксессуары:

Строение возводится поэтапно. Компоненты выполнены по разработанной схеме. Затем их устанавливают на кровать. Рекомендуется поместить кнопку запуска электродвигателя в удобное место для быстрого включения или выключения оборудования. Также доступна маска из поликарбоната. Модель дискаВ некоторых случаях возникает необходимость в переработке металлического предмета большой площади.Использование ленточной шлифовальной машины будет неприемлемо, так как трудно добиться равномерного удаления материала по всей поверхности. Для этих целей требуется модель привода. Это можно сделать двумя способами:

Другой вариант конструкции болгарки - установка вала вертикально. С внешней стороны цилиндра прикреплена абразивная лента. Такие модели используются для обработки деревянных конструкций. Рабочая поверхность дерева после распила требует специальной обработки... Устранить шероховатости и другие дефекты для дальнейшего нанесения поможет пескоструйный лак. Шлифовальная машина по дереву своими руками способна выполнять завершающие технологические операции, связанные с простановкой размеров и выравниванием поверхностей. При этом затраты на приобретение такого оборудования будут минимизированы. В отличие от заводских моделей они компактны, поэтому легко устанавливаются в мастерской, гараже или сарае. Для работы с ними не требуется специальной квалификации.Достаточно знать функциональные особенности устройства и соблюдать правила безопасности. Шлифовальные машины используются в быту, строительстве и производстве мебели. Проект - предварительный этапРазличные модели шлифовальных машин позволяют обрабатывать все виды деревянных материалов. Прежде чем приступить к изготовлению самодельной шлифовальной машины по дереву, важно определиться, для каких целей она будет нужна. Зависит от этого Технические характеристики инструмента:

Простая самодельная шлифовальная машина Виды оборудованияДеревообрабатывающие станки имеют такой же принцип работы - поверхность шлифуется абразивным материалом, например, лентой из наждачной бумаги или кружками с шероховатой поверхностью. Шлифовальные машины различаются по конструкции и ассортименту. Назначение устройства зависит от того, какие чертежи следует использовать в работе. Ленточный станокСамая простая из всех моделей для домашнего использования. Позволяет вносить изменения в разные плоскости, чистить и формировать изделия. Основа его механизма - абразивная лента, натянутая между валами, которая находится по горизонтали и внутри в вертикальном положении или под углом. Ниже представлена рабочая поверхность с низким коэффициентом трения, на которую опирается инструмент. Скорость механизма можно регулировать во время работы машины. Есть несколько моделей ленточно-шлифовальных машин. Они могут быть со стабильным и подвижным рабочим столом, а также со свободным ремнем. Обязательным элементом их конструкции является пылеуловитель. Чтобы делать самодельные изделия, вам понадобится электродвигатель, который можно снять со старой стиральной машины, ролики и прочный каркас из листового металла. Рабочие элементы изготовлены из ДСП. Приводной вал напрямую связан с электродвигателем, а другой свободно вращается на оси, на которой установлены подшипники.

Для сборки конструкции могут потребоваться следующие расходные материалы:

БарабанТребуется для горизонтального выравнивания и калибровки поверхности. Его можно использовать для обработки планок и материалов МДФ и ДСП. Конструкция устройства состоит из двух роликов с натянутой по спирали абразивной лентой. Под ними - гладкая столешница, на которую кладется заготовка. Расстояние между роликами и рабочей поверхностью регулируется. Работа по изготовлению драм-машины ведется поэтапно.Сначала делается корпус из листовой стали или оргстекла, затем монтируется двигатель. К барабану прикреплена абразивная лента или конус с режущими кромками. Рабочий стол установлен вверху схемы. Он должен регулироваться по отношению к вертикальному цилиндру. Кнопки включения и выключения используются для управления. Дисковое устройствоЕще одна простая самодельная шлифовальная машина - это дисковая шлифовальная машина. Незаменим для токарной обработки больших деревянных изделий ...Рабочим инструментом служит шлифовальный круг, прикрепленный к оси электродвигателя. На шарнирное крепление в центре диска устанавливается специальная стойка, которая фиксирует деталь под определенным углом. Для улучшения оборудования специалисты рекомендуют использовать деревянные диски с разными видами наждачной бумаги. Комбинированная опцияКомбинирует вальцешлифовальное и плоскошлифовальное оборудование. Устройство можно изготовить таким образом.К увеличенной станине ленточно-шлифовального станка прикреплен вал с диском диаметром до 230 мм. В этом случае используется ременная передача. Все это дополняется опорным столом. Комбинированная технология сэкономит место и обеспечит удобство использования. Правильная эксплуатация оборудования - залог успешной работыПроцесс установки станка по дереву своими руками должен соответствовать всем требованиям техники безопасности. Об этом должен помнить каждый мастер, чтобы не допустить несчастных случаев на рабочем месте:

Одна из завершающих операций при изготовлении изделий - шлифование. Для этого можно использовать наждачную бумагу, болгарку или болгарку. Чаще всего шлифовка требуется при производстве мебели. Лента будет максимально эффективной и точной. Можно использовать для чистовой обработки не только деревянных деталей, но и металла с помощью подходящего абразива. Можно избавиться от вмятин и заусенцев, удалить старое покрытие, получить гладкую поверхность или откалибровать деталь. Типы шлифовального оборудованияСуществует несколько видов шлифовального оборудования для отделки изделий из дерева. Варианты в зависимости от типа грунта:

Ленточно-шлифовальный станок Типы станков в зависимости от типа заготовки:

Наиболее востребованные не только в производстве, но и в частном хозяйстве ленточные шлифовальные станки для поверхностей. Конструкция ленточного станкаШлифовальный станок по дереву состоит из двигателя, который заставляет барабаны вращаться с помощью клинового ремня. Лента с абразивными частицами натянута на барабаны и соединена на концах. Он может быть как вертикальным, так и горизонтальным, а также наклонным. Для удобства обработки деталей на многих станках стол устанавливается перпендикулярно рабочему органу. Для регулирования режима обработки предметов можно изменять скорость барабанов. Для удобства работы на ленточно-шлифовальном станке учитывайте разницу в длине ленты и размере заготовки. Лента должна быть длиннее поверхности заготовки. В этом случае выполнение шлифования будет более эффективным и качественным. Нюансы магнитофона могут отличаться. Рабочий стол может быть подвижным или жестко закрепленным. А также рабочий стол может быть выполнен в виде гусеницы, дополнительно выполняющей функцию подачи материала. Или полное отсутствие рабочего стола и наличие свободной ленты, которая может находиться в любом положении. Ширина шлифовальной ленты варьируется. Любой плоскошлифовальный ленточный станок, оборудованный устройством для отсасывания пыли, образующейся при шлифовании.

Если деталь нажимается слишком сильно и скорость ленты низкая, деталь может быть повреждена. Ремень натягивается движением ведомого барабана. Сам носитель может отличаться размером зерна. Подбирается в зависимости от необходимой гладкости деталей и материала заготовки. Именно твердость заготовки в первую очередь влияет на характер абразивной поверхности. На рабочие характеристики влияет качество склейки ленты.Он должен быть правильно подключен, в целости и сохранности, чтобы оборудование не вышло из строя в процессе шлифования. При перетягивании ленты на барабан необходимо следить за тем, чтобы шов не прилипал к обрабатываемому материалу, а скользил по нему. Это означает, что крепление ремня должно быть по направлению движения, а не наоборот. Самостоятельная шлифовальная машина Собственная шлифовальная машинаВ домашних условиях профессиональное оборудование быстро не окупается из-за нерегулярного использования.Ленточный шлифовальный станок можно сделать своими руками, чтобы сэкономить на покупке такого инструмента. Домашний плоскошлифовальный станок имеет основные конструктивные элементы - двигатель, станину и барабаны. Как сделать болгарку? Для кровати лучше выбрать простыню, минимальные размеры - 500х180х20 мм. Чем больше размеры рабочей поверхности, тем удобнее и больше разных деталей можно обрабатывать. Важно, чтобы та сторона станины, к которой будет крепиться площадка с электродвигателем, обрабатывалась очень ровно. Гильотина поможет вам с этим справиться. Платформа для двигателя должна быть из листового металла размером 180х160х10 мм. Но необходимо проверить соответствие его габаритов габаритам двигателя. Простыня крепится к кровати несколькими шурупами. Двигатель стиральной машины может работать как двигатель домашней ленточно-шлифовальной машины. Двигатель стиральной машины Выберите электродвигатель мощностью до 3 кВт и скоростью вращения около 1500 об / мин.Важно, чтобы устройство было надежно и надежно закреплено на месте. Для эффективной работы деревообрабатывающего станка «сделай сам» скорость ленты должна составлять около 20 м / с. Для этого диаметр барабанов должен составлять 200 мм. При этих параметрах коробка передач не требуется. Приводной барабан напрямую соединен с валом двигателя, а ведомый барабан свободно вращается на валу в подшипниках. Для экономии в качестве барабанов можно использовать самоделки:

Ширина шлифовальной ленты должна составлять 200 мм в соответствии с шириной барабанов. Выберите подходящую ширину шлифовальной ленты Для ее изготовления можно взять наждачные полосы, аккуратно их склеив.Какую хорошую основу может дать брезентовая ткань. Для предотвращения проскальзывания ремня во время движения рекомендуется накрыть барабаны резиной. Например, вы можете использовать камеры для мопеда или велосипеда. Желаемая высота резинового слоя должна составлять 3 см. Изготовив ленточно-шлифовальный станок, вы можете получить в комплекте не только оборудование для шлифования деревянных заготовок, но и инструмент для качественной заточки режущих металлических предметов. Видео: Как сделать мини ленточную шлифовальную машинуНа изображении показан внешний вид стационарной шлифовальной машины.Из-за довольно внушительных размеров в его конструкцию встроена полка для вспомогательного инструмента с целью оптимизации пространства. Домашняя болгарка выполнена в виде деревянной конструкции, по аналогии напоминающей верстак. Ножки машины расположены под углом для большей устойчивости. Устройство приводится в движение, приводится в движение электродвигатель ... По силовым характеристикам целесообразно брать двигатель с показателями 3000 или 1500 об / мин./ мин. Удобство использования фланцевого двигателя заключается в том, что прикрепленный к нему прямоугольный лист фанеры обеспечивает гарантированную перпендикулярную фиксацию. К фанере прикреплена серьга натяжной пружины. Рабочая поверхность шлифовального станка состоит из продольных прутков. С внутренней стороны брусьев рама с перекладинами. Он предназначен для крепления двигателя. Поэтому ширина дверной коробки зависит от площади прикрепляемой к коробке передач ДСП. Шлифовальная лента надевается на два барабана. Первый выполнен в форме цилиндра. К его внешней поверхности приклеивается лист фанеры. Предварительное сверление выполняется до диаметра, позволяющего разместить цилиндр на шпинделе. Основные параметры барабана: окружность D - 120 мм; высота H - 150 мм. С другой стороны устройства к продольным стержням приклеена двухслойная фанера. Толщина около 40 мм. Ведомый вал вставляется в специально сделанное отверстие. Вал самой болгарки многоступенчатый, выточенный из металлической заготовки. В его конструкцию входят воротники, «юбка» и подшипник. Второй шлифовальный барабан имеет те же размеры, что и первый. Единственное отличие состоит в том, что в нем есть специально обработанные места для подшипников сверху и снизу. Установленный на валу блок цилиндров фиксируется зажимной гайкой. Для большего воздействия на горизонтальную поверхность болгарки к ней крепится специальная пластина.Он расположен между двумя барабанами. Главное условие установки ограничителя - обязательное соблюдение перпендикулярности основанию. Кроме того, ни при каких обстоятельствах нельзя касаться барабанов. Это нужно для того, чтобы лента не спадала и не скручивала край заготовки. Удлинительный стол устанавливается сбоку от направляющего блока, что очень удобно для шлифования внутреннего радиуса. Его крепления также производятся саморезами. Упомянутая выше сантехническая защелка несколько раз выполняет функцию фиксации. С одной стороны нарезается крупная резьба, как у самореза, а с другой - метрическая. Видео: болгарка своими руками. . Инструменты для резки бумаги. Как сделать направляющую линейку для ножейКаттеры - это специализированная техника печати, которая используется в крупномасштабном производстве. Однако есть и небольшие модели, которые можно использовать в офисе и любом другом административном учреждении. Купить резак для бумаги стоит каждой компании, которая сможет красиво оформить свою документацию, придать ей законченный и презентабельный вид.Для этого можно купить небольшой резак для бумаги, цена на который вполне доступна. Какие бывают фрезыЧтобы сделать правильный выбор, следует ознакомиться со всеми типами фрез. В зависимости от конструкции и способа резки эта техника делится на три типа:

Кроме того, в зависимости от типа привода, они делятся на механические и электрические резаки. Первый тип работает при нажатии на ручку, а второй имеет электрический привод и позволяет резать бумагу без потери физической прочности. Не забывайте принимать меры предосторожности при работе с таким оборудованием. Представленная самодельная гильотина работает по принципу рычажных ножниц, предназначена для резки листового металла толщиной не более 3 мм. Изготавливается из подручных средств, в частности старого напильника и строительного лома. Гильотина изготавливается в несколько этапов. Во-первых, необходимо провести чертежные работы для: точного определения габаритов изделия. Применимый масштаб: 1: 1. Также рекомендуется составить кинематическую схему, по которой можно определять динамические параметры движущихся частей без учета действующих сил. Очень важно определить индикатор уровня среза. Он будет расположен на пересечении подвижного лезвия с основанием, как показано линией карандаша. При соблюдении основного технологического принципа при производстве машина обязательно покажет очень высокую эффективность ... И она с легкостью режет как бумажные листы, так и 3-миллиметровое железо. Видео: ручная гильотина для резки металла своими руками. Нож для бумаги - приспособление для быстрой и ровной резки бумаги. Очень полезно для оформления страниц альбома для вырезок и открыток. Нож позволяет разрезать лист бумаги так же равномерно, как никакие ножницы. По способу воздействия на нож ножи делятся на механические (ручные) и электрические. С другой стороны, ручные резаки бывают роликовыми, саблевыми и гильотинными. Роликовый нож (он же круглорез или триммер) представляет собой прямоугольное основание (рабочий стол), на котором режущий механизм движется по направляющей ... Он, в свою очередь, состоит из заточенного металлического диска, заключенного в защитный кожух . При резке бумага застревает между роликовым ножом и встречным лезвием (твердосплавная пластина, прикрепленная к концу платформы со стороны движения гильотины).Такая гильотина идеальна для работы с небольшим объемом бумаги - иногда до 10 листов разного размера, самый распространенный - 22,5 х 12,5 см; 31х31 см; 20 х 46 см. Занимает мало места и имеет ценное качество - возможность обрезать кромки шириной менее миллиметра, что позволяет работать с максимальной точностью. В роликовых ножах ножи не затачиваются заново, хотя их называют самозатачивающимися. Достаточно через некоторое время их поменять. Нож возвратно-поступательный назван в честь ножа, напоминающего саблю.Возвратно-поступательный нож самый мощный и используется для работы с большим количеством бумаги, но точность остается в пределах 0,1 мм. У поршневых фрез несколько иной принцип работы. Острое лезвие ножа закреплено на одном конце (во избежание травм закрыто защитной крышкой), на другом конце - ручка. Опуская его, разрезаем бумагу. Нож в сабельном ноже можно заточить, хотя эта процедура не так проста, как кажется на первый взгляд. Кроме того, использовать возвратно-поступательный нож намного сложнее, чем использовать роликовый нож.Вам придется много потрудиться, чтобы получить идеальный результат. Резак разработан для обработки больших объемов и идеально подходит для крупных типографий. Такой нож бывает ручным, полуавтоматическим и автоматическим. Его рабочий механизм (остро заточенный нож тяжелого ножа) расположен на массивном столе и приводится в действие рычагом или электроприводом. Лезвие перемещается не только сверху вниз, но и по диагонали по линии реза, и способно «обрабатывать» внушительные пачки листов до 8 см с точностью до долей миллиметра.Когда режущий нож затупляется, его снимают и затачивают, а после нескольких операций заточки заменяют. Манекен ножа предназначен для резки бумаги, заточки карандашей, а также необходим для резки мелких деталей и сложных форм. Это тонкое сменное лезвие в виде ручки с защитным колпачком. При работе с таким ножом необходимо иметь при себе коврик-макет (картон, оргалит или фанера), чтобы не повредить стол, на котором вы работаете. Пустышка роликового ножа позволяет быстро и без проблем разрезать бумагу, а также делать различные фигурные надрезы с помощью специальных сопел. Круглый нож используется для резки кругов диаметром от 10 мм до 150 мм. Идеально подходит для изготовления открыток и скрапбукинга круглой формы. Нож представляет собой ось с иглой и подвижной ножкой, на которой крепится лезвие, с помощью которого вырезается круг. На подвижной ножке также есть шкала для выбора диаметра вырезанного круга. Над макетом ковра нужно работать круглым ножом. Перед резкой убедитесь, что все винты компаса затянуты. Легко вырезает любую форму по специальному шаблону, его нельзя заменить при создании декоративных элементов для страниц и открыток. Некоторые модели профильных фрез можно использовать без шаблона. При работе с таким ножом у вас должен быть макет, чтобы не повредить стол, над которым вы работаете, и обязательно проверить техническое состояние лезвия, при необходимости отрегулировать его по плотности выбранного материала. . Надеюсь, вам понравится обзор.Желаем всем хорошего настроения! В котором рассказывается о изготовлении самодельного резака для бумаги, который может быть неоценимым подспорьем для любителей ЩЕНКОВ. Эти ножи продаются в магазинах канцелярских товаров, но при желании вы можете сделать их сами.

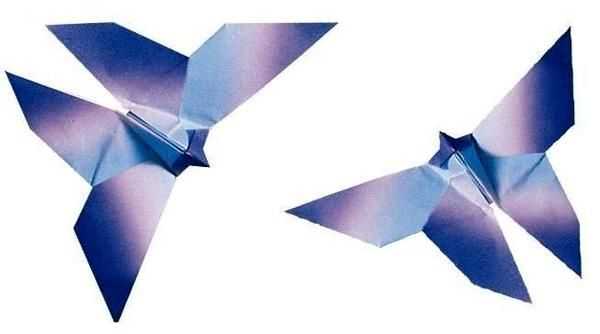

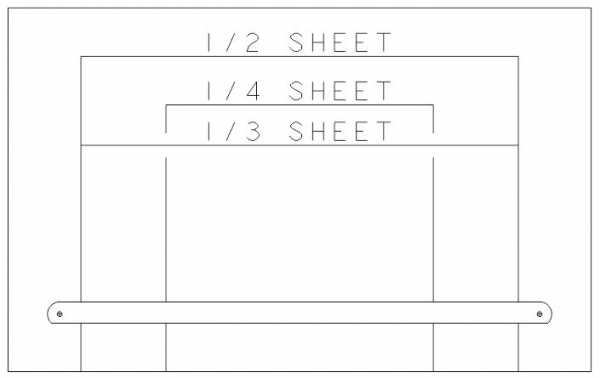

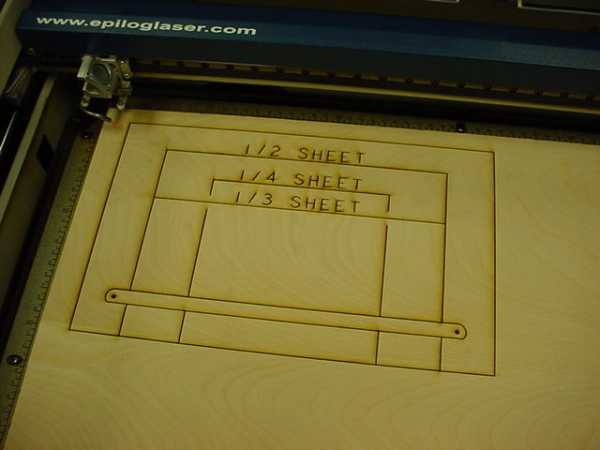

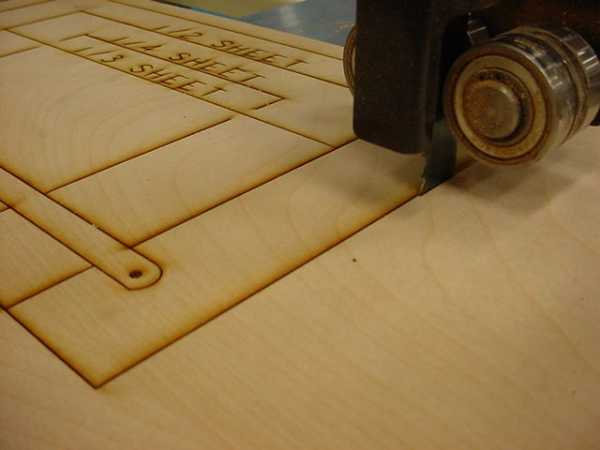

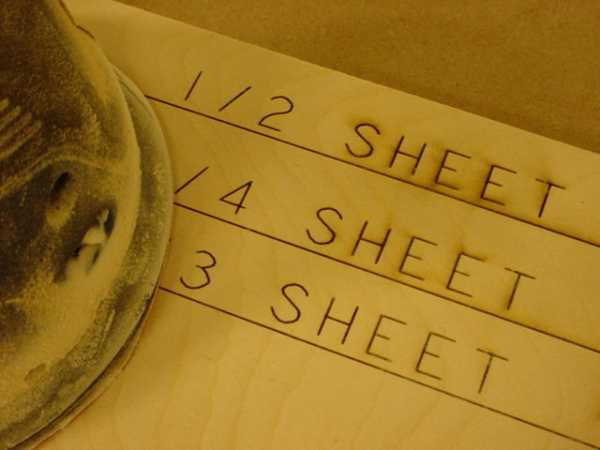

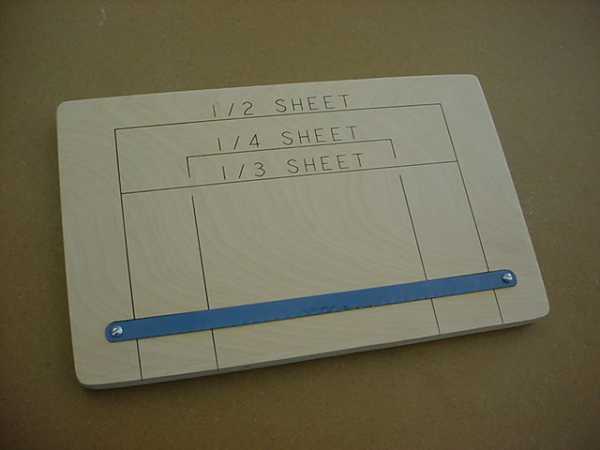

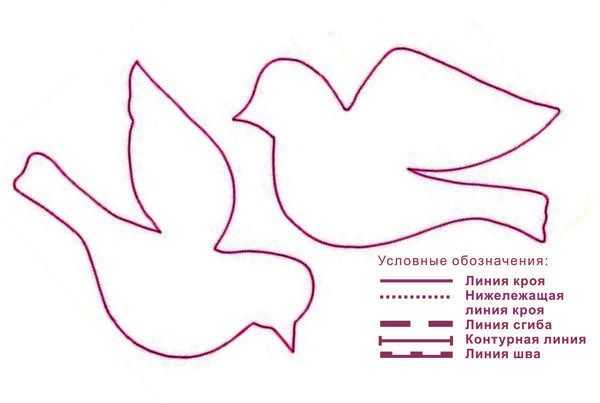

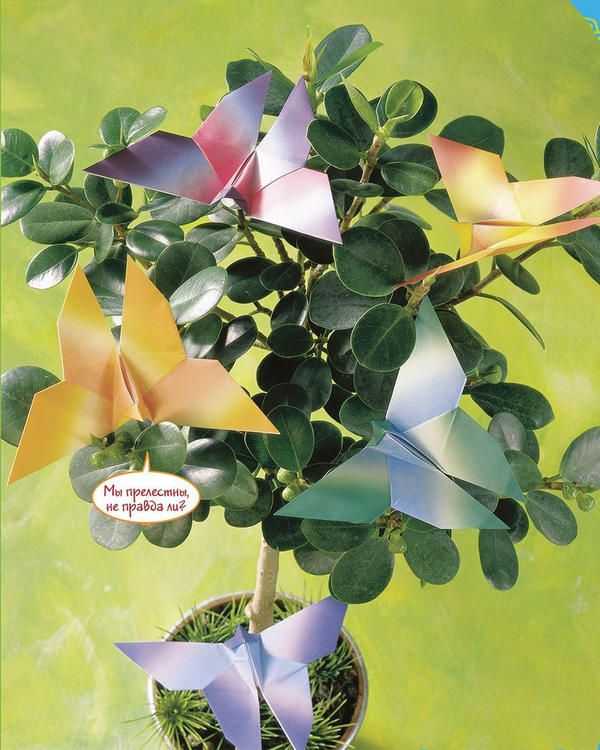

Привет, Промывание мозгов ! Предлагаю вам руководство, как сделать Сделай сам полезную вещицу, которая поможет вам четко и равномерно разрезать листы наждачной бумаги. Владельцы шлифовальных станков сталкиваются с проблемой резки листов для них: ножницы тупые, обычный нож режет неравномерно и т. Д.Можно, конечно, купить готовые наборы листов для шлифовальных машин, но это дороже, чем их самостоятельно вырезать из больших листов наждачной бумаги. Итак, приступим к решению этой проблемы! Шаг 1. Материалы и инструменты Фанера (или МДФ, ДСП) толщиной 2 см Шаг 2: Чип Замеряем размеры листов для болгарки и размеры большого листа наждачной бумаги, на их основе создаем макет самоделка , ориентируясь на фото. Если у вас есть лазерный резак, мы передаем чип в компьютер и создаем файл данных для этого резака. Может мои файлы будут вам полезны. Шаг 3. Нарисуйте линии установите лист фанеры на лазерный резак и прожигите контрольные линии. А в случае отсутствия такого мозгового червя просто нарисуйте лист фанеры по заданным размерам карандашом или ручкой. Шаг 4: Пиление 90 250 Любой, легко вырежьте из листа фанеры самоделку , затем обрежьте края и обработайте болгаркой весь контур.И еще тонким сверлом просверливаем отверстия под саморезы. Шаг 5: Установите лезвие Полотно прикрепляется к , , оставляя место для прохода наждачного листа под ним. Шаг 6: Тестирование90 280 Достаточно подложить под полотно лист наждачной бумаги нужного размера и с небольшим усилием подтянуть вверх, и оказывается, что срез ровный и аккуратный при идеальных размерах листа. Удачи в творчестве! .Сделай сам: птицы и мотылькиОдин из «симптомов» наступающей весны - живое чириканье и звонкое пение. перистый в пробуждающемся саду. А если весна еще даже не заглянула в ваш район, ее приход можно ускорить. Сделайте на выходные пару или стаю крылатых существ из бумаги, картона или фанеры. Это займет некоторое время, и вам и детям это понравится. Также эти птицы могут стать приятным сюрпризом 8 марта. Приятного вам творчества!Стая птицСоздать такую милую стаю можно просто и быстро.Цветная бумага, бусинки и маленькие разноцветные скрепки - больше ничего не нужно. Вам понадобится:

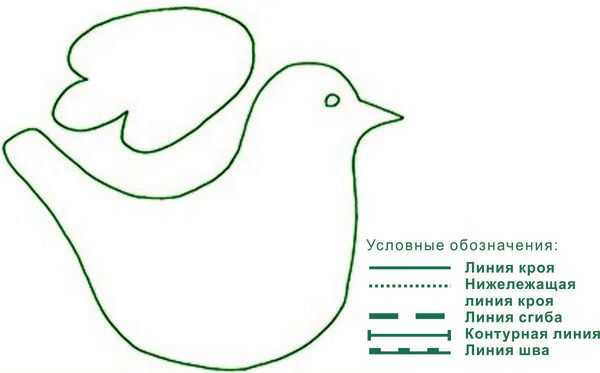

Образец птицы

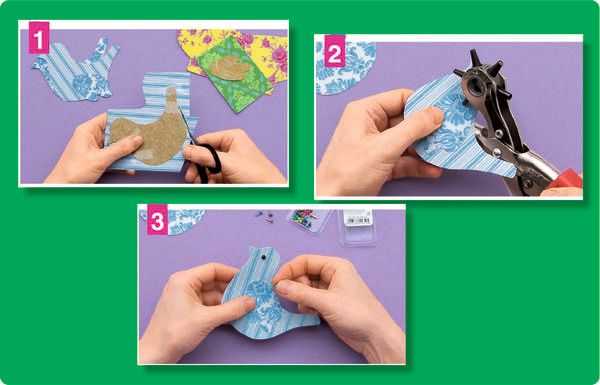

Описание работы1.Скопируйте и увеличьте детали страницы мотивов калькой, перенесите на тонкий картон и вырежьте. Разместите картонные трафареты на выбранной бумаге, обведите 2 тела и 2 крыла, 1 из которых зеркально отразите и вырежьте.2. Поместите одно крыло на туловище и, как показано на фото, сделайте петлю на крыле и туловище дыроколом. Проделайте то же самое с другой половиной туловища. 3. Приклейте черные полусферы (= люверсы) и прикрепите к туловищу крылья клипсами, при необходимости дополнительно закрепите каплей клея. 4. Склейте обе половинки корпуса по отмеченной линии на шаблоне. Для подвешивания сделайте дыроколом петлю над крыльями. Проденьте в него веревку и завяжите оба конца веревки в узел.

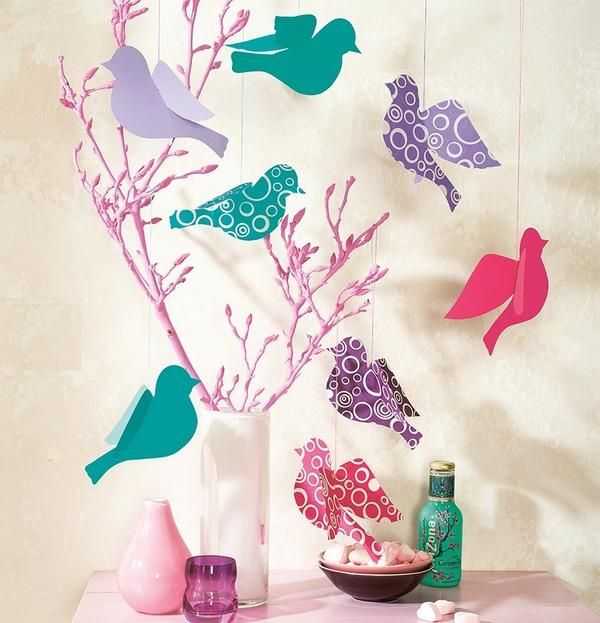

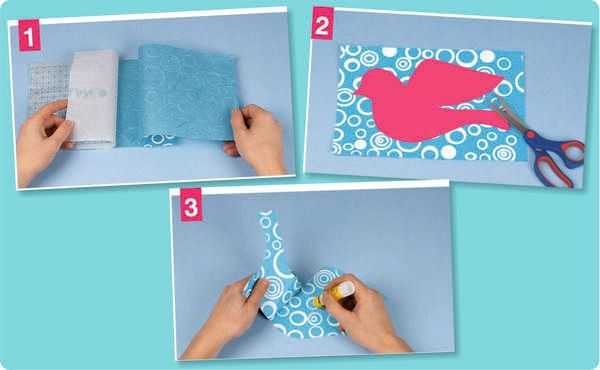

Еще одна шумная стаяПернатые певчие птицы весело и свободно летают в пространстве вашего дома. Вы можете сделать только одну птицу, а можете сделать целую стаю и повесить ее на ветке. Украсьте птичками окно или холл. Вам понадобится бумага, ножницы и немного терпения .. Смело беритесь за работу! Вам понадобятся:

Описание работы1.С листа с мотивами увеличьте фигурки птиц, перенесите их на тонкий картон и вырежьте. Вырежьте четыре части больше шаблона из выбранной шелковой бумаги и две части из липкой ленты. Снимите защитный слой с одной стороны фольги. Положите лист бумаги поверх фольги, чтобы на ней не образовывались пузыри и складки. Затем снимите с фольги второй защитный слой и сверху положите вторую бумажку. Таким же образом подготовьте заготовки из бумаги других цветов (фото 1). 2.Затем положите шаблон сверху, закрепите скотчем и дважды вырежьте птицу. Для одноцветной птицы вырежьте два картонных мотива (в этом случае скотч не нужен). Склейте птичек такого же цвета. У одной из двух птичек смажьте клеем только туловище. Сверху нанесите второй мотив, не допуская образования складок (фото 2 + 3). 3. У птиц слегка согните крылья, проделайте тонкой иглой отверстие в теле и проденьте в него подходящую нить для подвешивания.

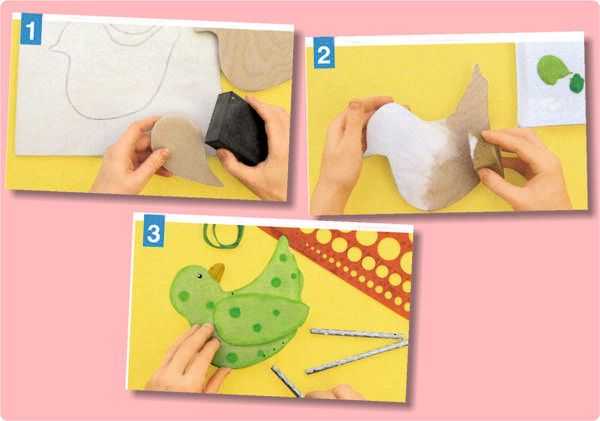

Крылатые помощникиЭти милые птички можно использовать не только для украшения окон или террас.Вечером могут подарить легкую или тихую музыку. Вам понадобятся:

Схема выкройки

Описание работы1.Из мотивного листа увеличьте туловища птиц и крылья (каждая деталь также отзеркаливается), перенесите на кальку и вырежьте с припусками по вырезам. Перенести мотивы на выбранную фанеру и вырезать ажурным напильником или лобзиком (рис. 1).2. Затем обработайте кромки вырезанных деталей шлифовальным кругом или наждачной бумагой. При необходимости отшлифовать шероховатые поверхности. Загрунтовать птичек белой акриловой краской, разбавленной водой в соотношении 1: 1, дать грунтовке полностью высохнуть, при необходимости еще раз отшлифовать (рис.2). 3. Окрасить все детали краской соответствующего цвета и дать полностью высохнуть. Нарисуйте точки и полосы простым карандашом, линейкой и круглым шаблоном. Затем с помощью кисточки нарисуйте точки и полосы соответствующей краской. 4. Приклейте крылья к телу каждой птицы с обеих сторон столярным клеем. С помощью сверла просверлите 2-миллиметровое отверстие в верхней части туловища. Внизу просверлите еще одно отверстие в корпусе для подвешивания труб «колокольчиков» и подсвечника. 5. Сначала подвесьте птиц на проволоку, обтянутую бумагой. Затем для одной птицы продеть на проволоку три трубки, продеть проволоку через отверстие в нижней части туловища и скрутить концы проволоки на спине птицы. Подвесьте подсвечник к другой птице. Поместите свечу в подсвечник (рис. 3).

В ожидании чудаОригинальные подвески на окна: полосатые совы, клетчатые и горошек, а между ними многослойные грибочки. Такой декор будет притягивать восхитительный взор .. Вам потребуется:Для сов

Na грибочки

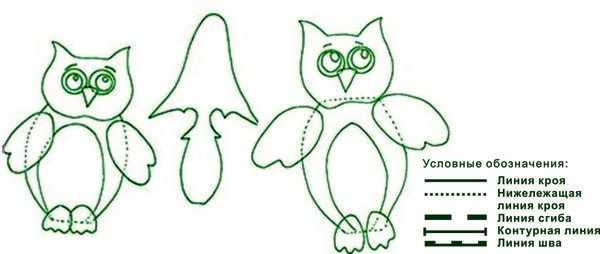

Схема выкройки