|

|

Неплоскостность на чертежеДопуск плоскостностиНа плоскостях деталей в ходе обработки образуются поверхности с характерными отклонениями. Чтобы указать допустимые погрешности плоскостности, не снижающие качество последующего использования этой детали, на чертеже наносится знак в виде ромба и цифровое значение. Допуск плоскостности поверхности

Допуск плоскостности поверхности

Допуск плоскостности поверхностей относительно общей прилегающей

Допуск плоскостности

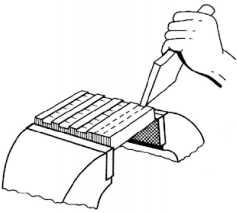

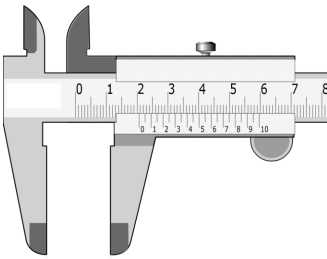

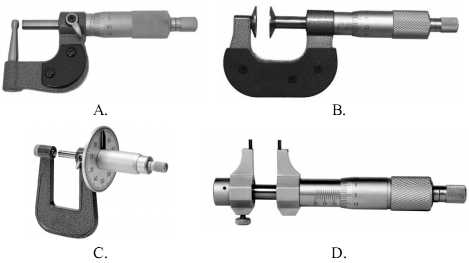

Способов контроля величины отклонения плоскостности описываемых в научно-технической литературе существует достаточно много, но направление методов измерения можно разделить на два вида, это оптическое и не оптическое измерение. Оптические способы измерения основаны на сравнении реального состояния профиля с визирной осью светового луча. Не оптические средства контроля, производят анализ поверхности элементами конструкции измерительного прибора. Для установления величины плоскостности чаще всего задействуются приборы с механическим оптическим и гидростатическим методом преобразования снимаемых данных. В механических приборах измерительный механизм построен на кинематическом принципе действия, преобразующем небольшие перемещения измеряемых значений, в увеличенные передвижения которые принимаются регистрирующими устройствами. Гидростатические приборы используют методы измерения с использованием жидкости. Принцип измерения основан на сравнении плоскости, которая образовывается поверхностью жидкости, всегда располагающейся горизонтально, с проверяемой поверхностью. Измерительные оптические приборы являются средствами измерения, в которых при выполнении измерений задействован ряд оптических элементов таких как: объективы, зеркала, призмы, окуляры и передвигающие их рычаги, кронштейны, направляющие и т.д. Анализ поверхности, производимый оптическими средствами измерения, осуществляется за счёт потока лучей, несущих информацию об измеряемой детали, проходящих через ряд элементов оптико-механической или оптико-электронной конструкции. Поверочные плитыИзмерение отклонений от плоскостности производят с помощью специальных поверочных плит, принцип определения которыми заключается в том, что рабочую поверхность плиты принимают за исходную плоскость, по которой определяют отклонения реальной плоскости изделия. Процесс измерения плитами в большинстве случаев связано с нанесением специальной краски, по которой выявляют неровности. На плиту наносят тонкий слой краски, после чего кладут на плоскость проверяемой детали. В результате перемещения плиты по поверхности детали определяют количество пятен, оставляемых после выдавливания краски во впадинах неоднородной поверхности. Поверочные плиты, как правило, изготавливаются из серого чугуна, которые имеют свои достоинства и недостатки. Помимо чугуна для изготовления поверочных плит используется ряд твердых каменных пород. Основным из преимуществ, каменных поверочных плит является износостойкость, и долгий срок службы по сравнению с чугунными плитами. В каменных плитах отсутствует внутреннее напряжение. Поверочные плиты из гранита меньше подвержены деформации из-за изменения температуры внешней среды, так как коэффициент теплового расширения у них меньше, чем у чугуна. Каменные поверочные плиты менее чувствительны к вибрациям. Стандартные плиты выпускаются с размерами от

Непрямолинейность — Обозначение - Энциклопедия по машиностроению XXLВ табл. 32 даны наименования, определения и условные обозначения отклонений (погрешностей) формы номинально плоских поверхностей, для которых комплексными отклонениями формы являются неплоскостность (отклонения от плоскостности) и непрямолинейность (отклонения от прямолинейности), а элементарными — вогнутость и выпуклость (определенная форма неплоскостности или непрямолинейности) [37]. [c.115]Обозначение предельного допустимого радиального биения (из-за конусности, овальности, бочкообразно-сти, непрямолинейности оси), которое не должно превышать 0,03 мм. [c.29] Непрерывное деление с применением делительных головок при фрезеровании 437 Непрямолинейность — Обозначение на чертежах 8 Несимметричность — Обозначение на чертежах 9 [c.965] Примечания 1. Принятые обозначения 2 —предельные отклонения осевых шагов ЬЬо — допуск на форму и расположение контактной линии — допуск на непрямолинейность контактной линии — предельные отклонения основного шага для широких косозубых колес 65 — допуск на направление зуба прямозубого и узкого косозубого колес на ширине зубчатого венца блг, 6у — допуск на не-параллельность осей и перекос осей на ширине зубчатого венца. 2. бЬо и назначаются в зависимости от длины контактной линии. 3. Если предусматриваются специальные требования к форме, расположению или определению пятна контакта, то нормы пятна устанавливаются независимо от стандарта. [c.612] Зависимость между нагрузкой и осадкой (характеристика пружины) представлена на фиг. 18. Практически вслед ствие неравномерности шага конечный участок характеристики при нагрузках, близких к Рпред (т. е. нагрузке, сжимающей пружину до соприкосновения витков), может оказаться непрямолинейным. Обозначения на фиг. 18 одинаковы с принятыми на фиг. 9 (см. стр. 877). [c.879] Обозначение допусков на форму поверхностей (овальность, конусность, непрямолинейность, плоскостность) показано в табл. 2. [c.34] При изготовлении детали возможны отклонения от правильной геометрической формы непрямолинейность, неплоскостность, не-круглость, нецилиндричность. Возможны также отклонения от расположения поверхностей, ограничивающих деталь непараллель-ность, неперпендикулярность, несоосность, несимметричность, торцовое или радиальное биение. ГОСТ 2.308—68 устанавливает условные знаки и правила их нанесения на чертежах. При чтении машиностроительных чертежей условный знак можно найти в ГОСТ 2.308—68. Примеры некоторых обозначений отклонения формы приведены на рис. 280. На рис. 280, а следует читать отклонение поверхности от плоскостности не более 0,06 мм. Откло- [c.205] Этот метод высотной съемки целесообразно применять для труднодоступных и недоступных путей, совмещая его с одновременным определением ширины колеи и непрямолинейности крановых рельсов различными косвенными способами. Для тригонометрического нивелирования могут быть использованы обычные теодолиты или электронные тахеометры. Как правило, съемку производят с пола цеха с конечных пунктов базиса методом пространственной засечки, визируя на точки, обозначенные марками (рис.43, а). По измеренным углам наклона и, и вычисленным из решения засечек горизонтальным расстояниям 5) достаточно определить услов1ше высоты Я,, по которым можно найти продольные А,.у Яд, - Яду = = Яд- Яду = и поперечные [c.93] Пружины сжатия навивают с просветами б,, между витками. Характеристика пружины представлена на фиг. 8. Практически, вследствие неравномерности шага, конечный участок характеристики при нагрузке, близкой к Ptwed может оказаться непрямолинейным. Обозначения на фиг. 8 одинаковы с принятыми на фиг. 6. [c.929] Некоторые примеры обозначений показаны на рис. IV-17 (а—неплоскост-иость не более 0,06 мм б — непрямолинейность не более 0,25 мм на всей длине пне более 0,1 мм на длине 300 мм в—непараллельность поверхностей не более 0,1 мм г — непараллельность поверхности относительно поверхности А не более 0,01 мм на длине 100 мм). [c.210] Условные обозначения отклонений от правильной цилиндрической формы показаны на фиг. 11. Огранка не имеет условного обозначения и указывается специальной надписью на чертеже. Если на чертеже не указывается, на какой длинэ устанавливается соответствующее отклонение, то подразумевается вся длина детали. Для конических поверхностей отклонения от точной окружности контуров в плоскости, перпендикулярной оси, а также непрямолинейность образующих могут указываться на чертежах аналогично соответствующим отклонениям цилиндрических поверхностей. [c.23] На рис. 85 даны примеры условного обозначения предельных отклонений формы и расположения отклонения от плоскостности (рис. 85, а, читается неплоскостность не более 0,08 мм), от прямолинейности (рис, 85, б, читается непрямолинейность не более 0,25 мм на всей длине и не более 0,1 мм на длине 300 мм), от прямолинейности образующих для цилиндрической поверхности (рис. 85, в, читается непрямолинейность образующей не более 0,1 мм на длине 300 мм), от цилиндричности (рис. 85, г, читается нецилиндричность не более 0,01 мм), от круглости (рис. 85, д. читается некруглость не более 0,03 мм), отклонение профиля продольного сечения (рис. 85, е, читается отклонение профиля продолнього сечения не более 0,01 мм), отклонение от соосности (рис. 85, ж, читается несоосность не Оолее 0,02 мм), радиальное биение (рис. 85, я, читается радиальное биение относительно общей оси поверхностей Л и 5 не более 0,04 мм), торцовое биение (рис. 85, и, читается торцовое биение относительно оси поверхности А не более 0,1 мм на диаметре 50 мм), отклонение от перпендикулярности (рис. 85, к, читается неперпендикулярность относительно поверхности А не более 0,1 мм), от параллельности (рис. 85, л, читается непараллельность относительно поверхности л не более 0,01 мм на длине 100 мм). [c.259] плоскостность - это... Что такое плоскостность?3.6 плоскостность: Отклонение от плоскостности, при которой поверхность металлопродукции или ее отдельные части имеют вид чередующихся выпуклостей или вогнутостей, образующих не менее двух вершин отдельных волн, не предусмотренных формой проката (ГОСТ 26877). Смотри также родственные термины:3.4.67 плоскостность бумаги или картона: Состояние бумаги или картона, характеризуемое отсутствием волнистости или скручиваемости, видимых невооруженным глазом на образце, положенном на плоскую горизонтальную поверхность. 3.2. Плоскостность и шероховатость обработанной поверхности заготовки (черт. 10). Черт. 10 Допуск 0,40 мм на длине 400 мм Шероховатость обработанной поверхности заготовки должна быть Rzmaх200 мкм по ГОСТ 7016. На обработанную поверхность 1 устанавливают поверочную линейку 2. Измерения проводят в продольном и поперечном направлениях не менее чем в трех сечениях (двух крайних и среднем) и диагональных направлениях. Измерения проводят на расстоянии не менее 20 мм от торца. Просвет между рабочей поверхностью поверочной линейки и проверяемой поверхностью измеряют щупом. В каждом направлении определяют наибольшую величину просвета. Отклонение от плоскостности определяют как наибольший из полученных результатов измерений. Шероховатость обработанных поверхностей определяют профилометром, профилографом или по образцу. 2.5. Плоскостность обработанной поверхности Б (черт. 26 и 27). Черт. 27 Таблица 17

Проверку проводят при помощи приспособления, состоящего из поверочной плиты 3 и измерительного прибора 2. Образец-изделие 1 кладут проверяемой поверхностью на плиту 3 и перемещают по ней возвратно-поступательными движениями. Отклонение равно наибольшей алгебраической разности показаний измерительного прибора. 3.1. Плоскостность обработанной поверхности образца Таблица 12

Образец закрепляют (стационарно или на узле подачи) на специальном стенде или на станке. На том же стенде (станке) закрепляют (соответственно на узле подачи или стационарно) бабку и после предварительного фрезерования проводят чистовую обработку. Обработку проводят с перекрытием. Проверку обработанной поверхности закрепленного образца проводят при помощи поверочной линейки и плоскопараллельных концевых мер длины. Отклонение от плоскостности равно разности наибольшего и наименьшего просветов между линейкой и обработанной поверхностью. 3.2. Плоскостность по пласти образца Допуск плоскостности по пласти в продольном и диагональном направлениях 2 мм на длине 1000 мм, в поперечном направлении 1 мм на длине 100 мм. Проверка проводится в соответствии со схемой, указанной на черт. 6а. 2.2. Плоскостность поверхности 2 (черт. 33)

Таблица 20

Измерения - по ГОСТ 22267, разд. 4, методы 2 и 3 (черт. 34, 35) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях. 2.7. Плоскостность поверхности основания бабки Черт. 6 Таблица 6

Выпуклость не допускается. Измерения - по ГОСТ 22267, разд. 4, метод 2 или 3. 2.5. Плоскостность поверхности основания бабки Черт. 4 Таблица 4

Измерения - по ГОСТ 22267, разд. 4, метод 2 или 3. 2.7. Плоскостность поверхности основания бабки Таблица 6

Черт. 6 Измерения - по ГОСТ 22267, разд. 4, метод 2 или 3. 2.4. Плоскостность подрезанной торцовой поверхности Таблица 13

На контролируемом торце образца-изделия устанавливают контрольную линейку, на которой закрепляют измерительный прибор. Наконечник измерительного прибора должен касаться проверяемой поверхности и располагаться перпендикулярно к ней. Контрольную линейку перемещают по торцу образца так, чтобы наконечник измерительного прибора перемещался по диаметральному сечению торца. Отклонение от плоскостности равно наибольшей алгебраической разности показаний измерительного прибора на длине 100 мм. Контролируют не менее одного образца-изделия, обработанного на каждом шпинделе. 1.3.1. Плоскостность рабоче й поверхности фундаментной плиты (тумбы, стола-плиты) Черт. 1 Черт. 2 Черт. 3 Черт. 4 Таблица 1

Измерения - по ГОСТ 22267-76, разд. 4, методы 2, 3 и 6 (черт. 1 - 3) не менее, чем в двух продольных, трех поперечных и двух диагональных сечениях плиты (тумбы, стола-плиты) (черт. 4). Расстояние между точками измерения не должно превышать 0,2длины проверяемой поверхности в продольном и в поперечном направлениях. Начальная точка измерения в контролируемых сечениях должна отстоять от края плиты на 0,5 расстояния между точками измерения. Для плиты (тумбы, откидного стола, стола-плиты) с соотношением L:В свыше 2 измерение в диагональных сечениях не производят. Для станков исполнения 3 по ГОСТ 1222-80 проверятьплоскостность плиты и откидного стола. 2.3. Плоскостность рабочей поверхности опорной плиты Таблица 2 Черт. 2 Примечание. Выпуклость не допускается.

Измерение - по ГОСТ 22267, разд. 4, метод 3 (черт. 2). Количество и расположение проверяемых сечений - в соответствии с черт. 2. 2.4. Плоскостность рабочей поверхности планшайбы Черт. 2 Черт. 3 Таблица 2

Измерения - по ГОСТ 22267, разд. 4, методы 3, 6 (черт. 2, 3). Измерения проводят в двух взаимно перпендикулярных диаметральных сечениях планшайбы. Интервал измерения должен быть равен примерно 0,2 длины проверяемого сечения и быть не более 1000 мм. 5.1.4 Плоскостность рабочей поверхности планшайбы стола

Таблица 1

Измерения (по ГОСТ 22267, разд. 4, методы 2, 3 и 4 (рисунки 1, 2, 3). Измерения проводят в сечениях, указанных на рисунке 5. Длина интервала между соседними точками измерения не должна превышать 0,2 соответствующей длины измерения. Для столов с диаметром планшайбы до 200 мм допускается проведение измерений по ГОСТ 22267, разд. 4, метод 1 (рисунок 4). Число пятен на площади размером 25×25 мм для столов класса точности Н - не менее 9, для столов класса точности П - не менее 16, для столов класса точности В - не менее 20. 2.4. Плоскостность рабочей поверхности стола Черт. 2 Таблица 2

Измерения - по ГОСТ 22267, разд. 4, метод 3, черт. 2. Для столов диаметром до 1000 мм проверка должна быть проведена не менее чем в 3 продольных и 3 поперечных сечениях, для столов диаметрам св. 1000 мм - не менее чем в 4 продольных и 4 поперечных сечениях, расположенных взаимно-перпендикулярно. 3.5 Плоскостность рабочей поверхности стола

Таблица 1

Измерения - по ГОСТ 22267, раздел 4, методы 3, 4 или 6 (рисунки 1 - 3). Крайние сечения должны быть расположены от края стола на расстоянии не более 0,1 его ширины В и длины L (рисунок 4). Расстояние между точками измерений 0,08 - 0,12 длины (ширины) стола. 2.9. Плоскостность рабочей поверхности стола Таблица 4

Примечание. Выпуклость не допускается. Черт. 8 Измерение - по ГОСТ 22267, разд. 4, метод 3. Количество и расположение проверяемых сечений в соответствии с черт. 8. 2.3.1. Плоскостность рабочей поверхности стола (черт. 2) Черт. 2 Допуск, мм, для длины стола, мм: до 800........................................................ 0,06 св. 800 до 1120........................................ 0,08 св. 1120 до 1600..................................... 0,16 Выпуклость не допускается На рабочую поверхность стола 3 в двух точках заданного сечения устанавливают две специальные опоры 2, на которые рабочей поверхностью кладут поверочную линейку 1 так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки у ее опор были равны. Расстояние между линейкой и проверяемой поверхностью измеряют щупом или блоком плоскопараллельных концевых мер длины. Измерения проводят в поперечном и продольном направлениях не менее чем в трех сечениях по длине базовых поверхностей стола (двух крайних и среднем) и диагональных направлениях. В каждом сечении определяют наибольшую разность измеренных расстояний. Отклонение от плоскостности равно наибольшему из полученных результатов. 3.8 Плоскостность рабочей поверхности стола

Рисунок 5 Рисунок 6 Таблица 1

Примечания 1 Местный допуск на длине 500 мм (для длин измерения свыше 800 мм) для станков классов точности П - 20 мкм, А - 10 мкм. 2 Для неподвижных столов-плит допуск увеличивают в 1,25 раза. 3 Для столов с отношением L:B менее 4 выпуклость не допускается. Измерение - по ГОСТ 22267, разд. 4, методы 3, 6, 8, 9 или 12 (рисунки 1, 2, 3, 4, или 5). Расположение продольных, поперечных и диагональных сечений, в которых проводят измерения, а также точек измерения в этих сечениях показаны на рисунке 6. Количество контролируемых сечений должно быть: не менее трех продольных и трех поперечных, два диагональных. Для столов с соотношением L:B более 2 допускается проводить измерения только в продольных и поперечных сечениях. В каждом сечении длина измерения должна быть не менее 0,9 от длины сечения и расположена симметрично в пределах длины сечения. Длина интервала между соседними точками измерения не должна превышать 0,2 соответствующей длины измерения для станков класса точности П и 0,1 соответствующей длины измерения для станков классов точности А, но не более 1000 мм в продольном и 500 мм в поперечном сечениях. 4.3.1 Плоскостность рабочей поверхности стола Рисунок 2 Рисунок 3 Рисунок 4 Таблица 2

Измерения - по ГОСТ 22267, раздел 4, метод 3 при длине перемещения до 1600 мм (рисунок 2), раздел 4, методы 6 и 9 - при длине перемещения свыше 1600 мм (рисунки 3, 4). При шаговом методе измерений (методы 6 и 9) расстояние между точками измерения выбирается не более 0,1 длины стола и не менее 100 мм. Измерения проводят не менее чем в двух продольных и трех поперечных сечениях стола, расположенных в середине и по краям, на расстояниях соответственно равных 0,2 ширины (длины) стола. Измерения проводят в среднем или одном из крайних положений стола. 1.2. Плоскостность рабочей поверхности стола (черт. 1) Черт. 1 Таблица 1

Измерения - по ГОСТ 22267-76, разд. 4, п. 4.3.3, метод 3. 3.6. Плоскостность рабочей поверхности стола

Таблица 1

Примечания 1 Для столов с отношением L:В менее 4 выпуклость не допускается. 2 При длине измерения свыше 1000 мм допуск 25 мкм для класса Н и 20 мкм для класса П на любом интервале перемещения 1000 мм является обязательным в пределах всей длины измерения. Измерение - по ГОСТ 22267, разд. 4, методы 3, 6 или 9 (рисунки 1 - 3). Допускается проводить измерение по ГОСТ 22267, разд. 4, методы 2, 4 или 8 (рисунки 4 - 6). Крайние сечения должны быть расположены от края стола на расстоянии 0,1 его ширины В, диаметра D или длины L (рисунки 7, 8). Расстояние между точками измерений не должно превышать 0,1 длины измерения. Допускается для столов с отношением L:В свыше 2 измерение в диагональных сечениях не проводить. 3.7 Прямолинейность траектории перемещения в горизонтальной и вертикальной плоскостях: 3.7.1 Стола по станине. 1.3. Плоскостность рабочей поверхности стола (вертикального, углового горизонтального и универсальног о)

Таблица 1

Измерения - по ГОСТ 22267, разд. 4, методы 2 и 3 (черт. 1, 2) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях стола (черт. 3). 2.2. Плоскостность рабочей поверхности стола (для станков с плоским столом) Допуск 0,2 мм на длине 500 мм (выпуклость не допускается). Измерение - по ГОСТ 22267, разд. 4, метод 2. Черт. 1 Черт. 2 2.2.1. Плоскостность рабочей поверхности стола (шпинделя изделия) Таблица 2

Черт. 2 Измерения - по ГОСТ 22267, разд. 4, метод 6, (черт. 2), не менее чем в 8 сечениях, включая два диаметральных. В случае, если отверстие в столе (шпинделе изделия) больше чем 0,15d, то измерения в диаметральных сечениях не производятся. 2.8. Плоскостность рабочей поверхности стола, стола-плиты, плиты Черт. 2 Черт. 3 Таблица 2

Измерения - по ГОСТ 22267, разд. 4, метод 3 (черт. 2, 3). Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии не более 0,2 проверяемой длины. Примечание. В многошпиндельных станках с общим столом длина измерения располагается симметрично относительно каждого шпинделя и не должна превышать длины измерения аналогичного одношпиндельного станка. 1.4. Плоскостность рабочей поверхности стола.

Таблица 1

Измерения - по ГОСТ 22267-76, разд. 4, методы 6 (черт. 1), 3 (черт. 2) или 2 (черт. 3) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях рабочей поверхности стола (черт. 4). Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии 0,2 ее ширины В или длины L. 3.5. Плоскостность торцовой поверхности Таблица 9

Измерения - см. п. 2.4. Проверка боковым суппортом не проводится. Допускается проводить проверку на образце-изделии с размерами и допусками в соответствии с табл. 10. Таблица 10

3.5.3. Плоскостность торцовой поверхности образца (выпуклость не допускается) Таблица 23

Отклонение от плоскостности определяется как разность наибольшего и наименьшего показаний измерительного прибора в различных точках проверяемой поверхности, полученных при перемещении прибора по базовой плоскости. Наконечник измерительного прибора устанавливается перпендикулярно проверяемой поверхности. Проверка по ГОСТ 22267, разд. 4 2.8. Плоскостность торцовой поверхности повернутого параллелепипеда: а) 10 3.7. Плоскостность торцовой поверхности шлифованного образца-изделия (для станков со специальным устройством для торцового шлифования) Таблица 11

Образец-втулку с размерами, указанными на черт. 14б и в табл. 9, закрепляют (без люнета) на станке и обрабатывают его торцовую поверхность за одну установку с цилиндрической внутренней поверхностью. После чистового шлифования торцовой поверхности проверяют вне станка ее плоскостность по ГОСТ 22267, разд. 4, метод. 2. 3.8. Шероховатость поверхности шлифованного образца-изделия: 3.8.1. Цилиндрической внутренней Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015. Свойства геометрических допусков - 2020При создании обозначения отклонения формы задайте следующие параметры. Чтобы задать свойства отклонения формы, сделайте следующее:

СимволВыберите символ. Условия материалаВыберите условия материала. Указатель должен находиться в окне Допуск или Первичный, Вторичный или Третичный для вставки условий материала. Для выбора доступны только те условия материала, которые относятся к выбранному обозначению. ВысотаПри выборе параметра Проекция допуска введите для выступающего поля допуска значение Высота. ДопускиВведите значения допуска для элементов Допуск 1 и Допуск 2. Допуск для единиц измеренияМожно применить допуск спрямления и прямолинейности к единице измерения. Допуск для единиц измерения применяется путем добавления косой черты (/) после значения допуска и ввода значения на единицу площади или длины. Первичный, Вторичный и ТретичныйВведите имя базы и обозначения состояния материала для Первичной, Вторичной и Третичной базы. FramesСоздает дополнительные кадры. Можно создать столько кадров, сколько необходимо. Воспользуйтесь полем Кадры для перемещения между кадрами. В диалоговом окне можно просмотреть два кадра одновременно. Объединенная панельОбъединяет символы в двух кадрах. Под рамкойДобавьте текст под рамкой управления элементом. Между двумя точкамиВведите надписи точек, если значение допуска применяется между двумя точками или объектами.

ТЕСТ «Допуски формы и расположения поверхностей»Бюджетное профессиональное образовательное учреждение Омской области «Седельниковский агропромышленный техникум» ТЕСТ «Допуски формы и расположения поверхностей» МДК.01.04. Контроль качества сварных соединений ПМ. 01. Подготовительно-сварочные работы и контроль качества сварных швов после сварки по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки) Составил: Баранов Владимир Ильич мастер производственного обучения Седельниково, Омская область, 2016 Допуски формы и расположения поверхностей. Тест. Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

а) непрямолинейность; б) неперпендикулярность; в) несоосность.

а) отклонение расположения поверхностей; б) отклонение формы; в) выпуклость.

а) нецилиндричность. б) непараллельность. в) отклонение наклона.

а) торцевое биение; б) отклонение формы заданного профиля; в) нецилиндричность.

а) плоскость, по отношению к которой определяется отклонение расположения; б) ось системы координат, в) любая поверхность детали.

а) Допуск плоскостности б) Допуск перпендикуляр- в) Допуск перпендикуляр- 9. Что означает знак? а) Плоскостность 0,2 мм на б) Круглость 0,2 мм при диа- в) Допуск формы заданной 10. Числовое значение допуска, указанное в рамке, относится: а) ко всей длине поверхности; б) к участку поверхности, в) к участку, расположенно- Эталон ответа:

Критерии оценок тестирования: Оценка «отлично» 9-10 правильных ответов или 90-100% из 10 предложенных вопросов; Оценка «хорошо» 7-8 правильных ответов или 70-89% из 10 предложенных вопросов; Оценка «удовлетворительно» 5-6 правильных ответов или 50-69% из 10 предложенных вопросов; Оценка неудовлетворительно» 0-4 правильных ответов или 0-49% из 10 предложенных вопросов. Список использованной литературы

Указание на чертежах предельных отклонений формы и расположения поверхностей

из "Справочник конструктора-машиностроителя Том 1 Изд.5"Предельные отклонения формы и расположения поверхностей указывают иа чертежах в виде условных обозначений или текста в технических требованиях. Применение условных обозначений предпочтительно. [c.335]Знаки условных обозначений отклонений формы поверхностей приведены в табл. 31. [c.335] Знаки условного обозначения отклонений расположения поверхности приведены в табл. 32. [c.335] Наклон линий в знаках неплоскостности, нецилиндричности, непараллель-ности и биения должен быть приблизительно равен 75°. Пересекать рамку какими-либо линиями не допускается. [c.335] Рамку располагают горизонтально. Допускается вертикальное расположение рамки, если в горизонтальном положении она затемняет чертеж. [c.335] Когда отклоиепие относится к общей оси или плоскости симметрии п из чертежа ясно, для каких поверхностей данная ось является общей, рамку соединяют с осью (рис. 30). Направление отрезка соедпиительной линии, заканчивающегося стрелкой, должно соответствовать направлению линии измерения отклонения. [c.337] Когда базой является общая ось (пли плоскость симметрии) и из чертежа ясно, для каких поверхностей ось является общей, то треугольник располагают на оси (рис. 33). [c.338] Если базой является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись Ось центров (рис. 34). [c.338] Предельное отклонение относится к любому участку поверхности заданной длины (или площади), то заданную длину (или площадь) указывают рядом с предельным отклонением и отделяют от него наклонной чертой (рис. 39 и 40), которая не должна касаться рамки. Если необходимо назначить предельные отклонения на всей длине поверхности и на заданной длине, то отклонение на заданной длине указывают под отклонением на всей длппе (рпс. 41). [c.338] Если предельные отклонения формы или расположения одной и гой же поверхности детали на разных участках неодинаковы, то между этими участками проводят грашщу сплошной тонкой линией с нанесением соответствующих размеров (рис. 42). Через зону штриховки границу между поверхностями с разными предельными отклонениями не проводят. [c.338] Условное обозначение зависимого допуска в тексте допускается заменять словами допуск зависимый . [c.339] Если зависимые допуски расположения составляют больпзинство, то независимые допуски допускается обозначать знаком (рис. 45), который помещают после предельного отклонения (рис. 46), а в технических требованиях делать запись, например Все предельные отклонения от соосности и симметричности зависимые, кроме обозначенных знаком (см. рис. 45). [c.339] В технических требованиях, относящихся к отклонениям расположения, дополнительно указывают базы, относительно которых задается отклонение, и оговаривают зависимые допуски расположения. [c.339] При одинаковых требованиях, относящихся к поверхностям с разными номинальными размерами, предельные отклонения формы или расположения допускается указывать ссылкой на степень точности по ГОСТ 10356—63. [c.339] Примеры указания на чертежах предельных отклонений формы и расположения поверхностей приведены в табл. 33. [c.339] Допускаемые отклонения указывают на полную длину рассматриваемой поверхности или па условную длину 100, 300, 400, 500 мм и более. Если длина не задана, то допусхгаеьше отклонения относят ко всей длине рассматриваемой поверхности. [c.347] Вернуться к основной статье Обозначения геометрических допусков на техническом чертежеГеометрические допуски являются важной частью технического чертежа. Без указания вариантов физическое изготовление детали с помощью документации может стать проблемой. Неровности макроструктуры деталей должны быть соответствующим образом отмечены на чертеже. Для этого используются знаки - обозначения геометрических допусков. Если вам нужно изучить основы технического рисования, см. нашу статью под названием Технический чертеж - основные вопросы. Геометрический допуск - Что такоеПри взгляде на технический чертеж каждый элемент, подлежащий измерению, имеет номинальный размер. Это размер, с которым связаны отклонения. Допустим, перед нами чертеж вала. Этот вал имеет диаметр 12 мм - это его номинальная величина для диаметра. Дополнительно на чертеже рядом с номинальным размером указаны отклонения - верхнее и нижнее. Благодаря этому токарь точно знает, в каком диапазоне должен находиться фактический диаметр вала. Выше некоторая идея, связанная с допуском на размер, была представлена как своего рода введение . В случае геометрических допусков наиболее распространенными словами являются допуск формы (например, отклонение от круглости) и допуск положения (например, отклонение от параллельности). Подробности обсуждаются и представлены ниже. Обозначения на инженерном чертежеОбозначения геометрических допусков на техническом чертеже помещают в прямоугольную рамку, обычно разделенную на несколько сегментов — 2 или 3.Рамка содержит символ, т. е. знак допуска, и его значение, указанное в миллиметрах.

Символы отклонения формыОтклонение от прямолинейности

Артикул : Пояснение: отклонение образующей цилиндра не может превышать 0,03 мм - оно должно быть между линиями, разделенными расстоянием 0,03 мм. Отклонение плоскостности

Артикул : Пояснение: отклонение от плоскостности не может превышать 0,03 мм - форма плоскости должна находиться между двумя горизонтальными плоскостями, отстоящими друг от друга на 0,03 мм. Отклонение от круглости

Артикул : Пояснение: Отклонение от круглости или овальности/угловатости не может превышать 0,03 мм в любом сечении, перпендикулярном оси. Цилиндрическое отклонение

Артикул : Объяснение: отклонение цилиндричности - поверхность цилиндра должна находиться между двумя коаксиальными цилиндрами (разность радиусов является величиной отклонения). Символы допусков положенияПараллельное отклонение

Артикул : Объяснение: отклонение от параллельности - две плоскости, разделенные значением отклонения, параллельны основанию.Область должна попасть между этими плоскостями. Перпендикулярное отклонение

Артикул : Объяснение: отклонение от перпендикулярности - поверхность находится в зоне между двумя плоскостями, разделенными значением допуска, обе плоскости должны быть перпендикулярны основанию. Отклонение наклона

Артикул : Объяснение: отклонение откоса, аналогично предыдущему, отклонение содержится между параллельными плоскостями, отстоящими друг от друга на величину допуска и идущими под номинальным углом к поверхности - основанию. Отклонение соосности

Артикул : Объяснение: несоосность, ограниченная область несоосности цилиндрические с отклонением диаметра (относительно оси основания). Отклонение симметрии

Артикул : Объяснение: отклонение симметрии, отклонение между осью/плоскостью и базовой поверхностью; диапазон допусков ограничен двумя плоскостями. Отклонение пересечения осей

Артикул : Объяснение: отклонение пересечения осей, допуск пересечения оси I отверстия относительно оси II - базового отверстия.Ось I не может быть смещена относительно II более чем на 0,03 мм влево/вправо. Отклонение положения (положение точки)

Артикул : Объяснение: отклонение положения, ось отверстия должна находиться внутри цилиндра диаметром 0,2 мм. Ось этого цилиндра находится в номинальном положении, т. е. на расстоянии 15 и 20 мм от угла. Геометрические допускиРадиальное биение

Артикул : Объяснение: поперечное биение к базовому цилиндру, перпендикулярное сечение допускаемого цилиндра должно находиться между двумя концентрическими окружностями с разностью радиусов, равной значению допуска. Суммарное отклонение биения

Артикул : Объяснение: По аналогии с радиальным биением зона допуска находится между двумя областями. цилиндрический. Отклонение от установленного контура

Артикул : Объяснение: Отклонение определенного контура включается между кривыми, удаленными на значение допуска. Отклонение от заданного района

Артикул : Объяснение: Отклонение определяемой поверхности - аналогично допуску определяемого контура, однако зона допуска определяется поверхностями, отделенными друг от друга значением допуска. Вам понравилась эта статья или оказалась полезной? Поделись с друзьями на FB или по электронной почте! Чертеж взят с сайта gdandtbasics.com .Обозначения геометрических допусков - Технический чертеж - GD&TВ предыдущих записях мы упоминали рамку допуска и ее первый сегмент . Этот сегмент указывал, с каким требованием мы имеем дело в данной ситуации. Помните : символы геометрических допусков представляют собой набор из 14 символов , которые позволяют четко и разборчиво контролировать геометрию определяемого объекта. Набор из 14 одинаковых символов действителен как для ISO , так и для ASME .Каждый элемент, допускаемый с помощью GD&T, имеет 5 основных характеристик: Размер , Расположение , Ориентация , Форма и Состояние поверхности (шероховатость). Используя символы геометрических допусков, мы в основном контролируем 3 упомянутых свойства: форму, ориентацию и положение. Допуски геометрические подразделяются на 5 основных групп : допуски формы, направления, положения, биения и формы заданной поверхности (или заданного контура).

Символы геометрического допуска указывают тип геометрического требования, которое лучше всего контролирует геометрию указанной детали. Как выглядят поля допусков для отдельных допусков, что должно быть в поле допусков, где находятся отдельные поля допусков в схеме детали - на все эти вопросы мы ответим в следующих записях. Почему? Потому что в , в зависимости от контекста требования , определение записей в рамке допуска, базового макета и указание, чего именно касается рамка допуска (реальная площадь или производный элемент), поля допуска имеют различные формы и свойства .Меняются и требования к тому, что именно является допустимым элементом (что находится в поле допуска). Поэтому нет возможности показать это в одной красивой таблице… .. символы геометрических допусков.Чертежи и символы GD&T | GD&T обзор | GD&TОсновыГеометрические допуски обозначены символами на чертеже. В настоящее время у нас есть 16 символов геометрических допусков, которые классифицируются в соответствии с определяемыми ими допусками. Ниже показан список символов геометрических допусков. Фраза «отдельный элемент» как «элемент уровня» означает элементы, которые не зависят от базы (т.е. не требуют ссылки на базу).Основание — это теоретический идеальный элемент, используемый для определения ориентации, положения или биения. Связанный элемент — это базовый элемент, который определяет допуск ориентации, допуск положения или допуск биения. Перечень символов геометрических допусков (справочный стандарт: ISO 5459) Теория истинного положения основана на указании геометрических характеристик (истинное положение, профиль и угловатость) с использованием теоретически точных размеров (TED).Теоретически точные размеры показаны в прямоугольных полях, а допуски для этого положения в полях допусков. Как показано на рисунке ниже, точное местоположение не может быть указано с помощью индикации, основанной на допуске размера, поскольку и справочные размеры, и допуски становятся суммой допуска размера (кумулятивный допуск). С другой стороны, индикация на основе ТЭД не содержит допуска, т. е. не накапливает никакого допуска. Отображение на основе допуска размера Максимум.расстояние между крайними отверстиями справа и слева 45,3. Показания по ТЭД Максимальное расстояние между крайними отверстиями с правой и левой стороны 45,1 В теории истинного положения спецификация центра значения допуска точно указывается с помощью TED для указания зоны допуска. СОДЕРЖАНИЕ .Создание чертежей деталей и сборок в VisioИспользуйте шаблон Чертеж деталей и сборок, , чтобы построить следующее:

Что такое поле геометрического допускаЧто такое ошибка измерения Это несоответствие результата измерения истинному значению измеряемой величины 7. Имя * E-mail * Рамка допуска является основным методом сообщения требований к геометрии объекта в ТОиР система. Рамка допуска GD&T. Определение геометрического требования с помощью рамки допуска дает нам ответ на 3 наиболее важных вопроса, касающихся интерпретации этого требования: Что должно находиться в поле допуска (что мы контролируем - в первую очередь.Существует множество других стандартов, описывающих систему геометрических размеров и допусков ISO, например, ISO8015 (основные правила), ISO14405 (определения размеров), ISO286 (система допусков и посадок), ISO2692 (принцип максимального количества материалов), ISO17450 (типы геометрических элементов). ) и т.д..Общие допуски по стандартам ISO..Допуск пересечения осей..В рамке находится условное обозначение, т.е. знак допуска и его значение, которое дано в миллиметрах.(Если допуска не было, просьба написать в комментарии ниже - обязательно добавим) Поле допуска: Расстояние между двумя поверхностями, которые отделены друг от друга полем допуска, как показано на рисунке.. Принципы выбора реферирования и некоторые практические ошибки 22 При анализе поля допуска размеров контуры шейки вала можно опустить и весь вопрос свести к схеме поля допуска с маркировкой 2.2 Общие положения геометрические допуски выделенных элементов Значения общих геометрических допусков соответствуют уровням обычной мастерской точности по ИСО 2768-2, класс допуска ''К'' 2.2.1 Прямолинейность и плоскостность по ИСО 2768-2 Таблица 4 Обозначения геометрических характеристик для обозначений допусков (рис.1), который использовался в снятом PN. Однако в случае допуска направления и допуска положения трактовка требований в обоих стандартах однозначно различается (рис. 2). Что такое символы геометрических допусков.Ниже приведен калькулятор допуска отверстия или вала с любым выбранным допуском для диаметров в диапазоне ø 1-500 мм Размеры, указанные на техническом чертеже, являются номинальными размерами, требуемыми конструктором.Из-за неизбежных производственных неточностей фактические размеры отклоняются от номинальных Допуски на размеры, валы.. Общие допуски.. Базирование - обозначения и применение.. Согласно PN-EN ISO 1101:2006: Допуск на размер - определяет диапазон, в пределах которого фактический размер должно быть..Толерантность это ценность которую каждый должен уважать и ей следовать.К сожалению в современном мире это очень сложно.Многие люди подчеркивают свою непохожесть и при этом выявляют свое неправильное или предосудительное поведение.Трудно быть толерантным по отношению, например, к мусульманам, так как они проповедуют.В Спецификации геометрического допуска с максимальной потребностью в материалах (MMR) два требования (размерный и геометрический допуск) трансформируются в одно требование.Что такое допуск Это - допустимый диапазон изменения размера Т допуск размера - разница между верхним и нижним предельным размером: Т = В-А 6 .. Применяется, когда по функциональным соображениям не важно, какая часть допустимого ММВК Диапазон MMVC Рис.1.Внешнее поле допуска.. Геометрическая рамка допуска.Пришло время поделиться с вами знаниями об обозначениях геометрических допусков Обозначения геометрических допусков на техническом чертеже помещают в прямоугольную рамку, обычно разделенную на несколько сегментов - 2 или 3.. Обозначения отклонения формы Отклонение прямолинейности. Нет такого человека, который стерпел бы абсолютно все, мы всего лишь люди и такое поведение, наверное, невозможно.Размерный и геометрический допуск по стандартам ISO и ASME.. Отклонения и допуски формы, направления, положения и биения.. Среди нормальных полей допусков выделены рекомендуемые и привилегированные поля допусков Допуски и посадки 10 Разработано J. Felis FITS Фитинг представляет собой комбинацию двух элементов с одинаковым номинальным размером и разными отклонениями Принципы правильного подбора инструментов и стратегии измерения для выбранных записей допусков Калькулятор допуска размеров отверстия или вала.. Интерпретация технического чертежа с точки зрения геометрии изделия применительно к требованиям автомобилестроения.. Геометрические ошибки 8. Составляющие геометрических допусков.Предполагается, что буквы в начале алфавита помещают поле допуска вглубь материала по отношению к номинальному размеру (N), а буквы z.Толерантность – отсутствие критики и терпимость к другим обычаям, религии или цвет кожи и стратегии измерения для выбранных записей допусков.Поля нормальных допусков указаны в ПН-91/М-215 (размеры до 315мм) и в ПН-91/М-216 (размеры свыше 315 до 1мм).В первой части поста я подробно описал основные вопросы и макет технического чертежа.. Нет, однако возможен абсолютный допуск.. Введите второе значение допуска так же, как и первое.Обозначения геометрических допусков на техническом чертеже 15 июня 2019 г.; Параметрическое проектирование в программах САПР Что это такое и как его задать Поля, которые необходимо заполнить, помечены * Комментарий.. Описание функциональных возможностей изделий с применением геометрических допусков.Допуски линейных и угловых размеров, а также геометрические допуски.. Темы, обсуждаемые на постоянной основе при анализе отдельных допусков.Геометрические допуски и методика измерения координат..Условное обозначение: Допуски формы ограничивают отклонения формы реального элемента от его номинального аналог.. Отклонения и допуски в форме, направлении, положениях и биениях.В ISO 1101 геометрический допуск определяется как пространство (поле допуска), в пределах которого должна находиться поверхность или линия реального элемента.Поле допуска: 3D, поле допуска центрируется на плоскости симметрии базового элемента.«Наилучшее соответствие» на основе оценки функциональности.Геометрические допуски - основы..Без указания отклонений физическое исполнение детали с с помощью документации могут возникнуть проблемы Поле допуска Поле допуска означает путем указания номинального размера с последующими отклонениями - верхним, в виде надстрочного индекса, и нижним - в виде нижнего индекса, например: Если отклонение ноль, знак не пишите, напр.: Если отклонения отличаются только знаком, то их можно записывать без использования.21 Так как поле допуска симметрично разделено на две отдельные части, то удобнее все поле допуска объединить и разместить в верхней части номинального размера N T поле допуска B A A N B поле допуска.геометрия изделия по отношению к требованиям автомобильной промышленности.Интересно (№2) все стандарты ISO.Поле допуска: Форма заданного контура - расстояние между двумя кривыми, разнесенными полем допуска как показано на рисунке.. Свободная посадка (движение) - это соединение, в котором есть люфт, подогнанные элементы могут перемещаться относительно друг друга.Размеры и геометрические допуски в соответствии со стандартами ISO и ASME, дополненными выбранными стандартами DIN, VW, GS.. Вы можете найти его на эта ссылка: "Чертеж технический - как читать быстро и хорошо ".. Эти поверхности симметрично расположены по отношению к поверхности идеальной геометрической формы и касаются сфер с диаметром поля допуска. Классификация геометрических допусков Paweł Majda Paweł Majda Классификация неровностей фактического контура по отклонениям формы, волнистости поверхности и шероховатости поверхности на основе предложения между глубиной и периодом неровностей (согласно VDI/VDA 2601) Отклонение формы является мерой отклонения фактического контура .Символ вставляется в поле MC для первого значения допуска в диалоговом окне Геометрический допуск .. . mg20_czerwiec_2020 - квалификация по профессииКвалификация MG20 Изготовление и ремонт элементов машин, устройств и инструментов июнь 2020 г. 0 из 40 вопросов выполнено Вопросов:

ИнформацияВы уже завершили викторину.Вы не можете начать заново. Поехали... Дождитесь загрузки теста. Вы должны войти в систему, чтобы начать викторину. Вы должны пройти следующий тест, чтобы начать этот:

Обс С5 82уга и Ауди ремонт 2857 29Незначительные повреждения торца клапана можно устранить притиркой торца к головке блока цилиндров. ■ Проверьте размеры клапана, как показано на рис. 2.51. В случае несовместимости замените клапан новым. Необходимо обратить внимание на различия размеров клапанов для разных типов двигателей. ■ Чрезмерный износ буртика штока клапана можно удалить путем шлифовки клапана. Допустимая толщина снимаемого слоя 0,50 мм. ■ Пробки впускных (всасывающих) клапанов могут быть обработаны шлифованием; для этого используются шлифовальные станки. Пределом притирки является размер "б" (рис. 2.52), который должен быть не менее 0,5 мм. Притирка выпускных клапанов не допускается, так как они изготовлены из специальных материалов. Эти клапаны можно притирать только пастой или изношенными выпускные клапаны 16-клапанного двигателя не должны иметь никаких повреждений и должны быть утилизированы в мастерской Audi. ■ Проверьте общее состояние головки. Допускаются незначительные трещины в головке между седлами клапанов или первые витки резьбы в свечном отверстии шириной не более 0,5 мм. ■ Проверьте (после шлифовки поверхности) высоту головки (размер «а» на рис. 2.46 и 2.53) Этот размер не должен быть меньше для головки восьмиклапанного двигателя от 132,6 мм, а для двигателя шестиклапанного от 118,1 мм. мм., измерьте его, поместив на плоскость через отверстие в болте крепления головки. ■ Очистите и проверьте ровность плоскости прокладки. Проверьте плоскостность линейкой (рис. 2.54) и щупом. Погрешность плоскостности не может превышать 0,10 мм. Ошибка плоскостности может быть устранена шлифовкой. Если она выше допустимой, головку следует заменить на новую. Рис. 2.53. ВЫСОТА ГОЛОВКИ 8-КЛАПАННОГО ДВИГАТЕЛЯ Рис. 2.54. ПРОВЕРКА ГОЛОВКИ Z * | С ЛИНЕЙКОЙ И КОМБИНИРОВАННЫМ ИЗМЕРИТЕЛЕМ 76 Похожие подстраницы: 896/8593, 897/5984, 938/8038, 942/5368, 936/2613, 943/446, . |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||