|

|

Корунд теплоизоляция характеристикиТеплоизоляция Корунд | ЭтноТрейдЭтноТрейд

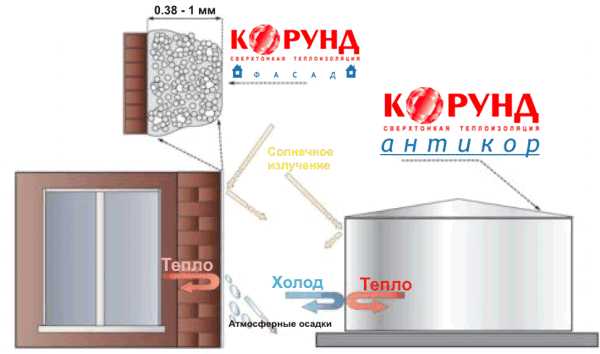

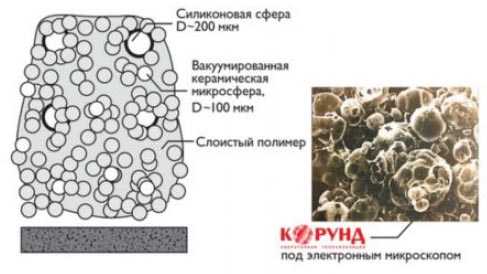

Жидкая керамическая теплоизоляция КОРУНД обладает полным пакетом сертификционных документов. Состав теплоизоляции КОРУНД включает в себя: Комбинация компонентов, входящих в материал КОРУНД, делает его растяжимым, легким, гибким. Включенные в композицию специальные добавки наделяют жидкую телпоизоляцию Корунд отличной адгезией практически ко всем материалам. Жидкая теплоизоляция КОРУНД представляет собой консистенцию, схожую по внешнему виду с обычной краской. Это суспензионный состав белого цвета, который наносится практически на любую поверхность. После высыхания на изолированной поверхности – формируется эластично-полимерное покрытие с отличными теплоизолирующими характеристиками, которое еще и создает защиту от коррозии.

Изоляционные характеристики теплоизоляции КОРУНД являются результатом молекулярного воздействия разреженного воздуха, в полых сверхтонких керамических микросферах. Основные параметры: Цены по которым можно купить жидкую теплоизоляцию Корунд

Скидки предоставляются на оптовые партии. Стоимость доставки по Москве и РоссииКорунд - сверхтонкая теплоизоляция и гидроизоляцияВ июне 2016 года Агенство Предпринимательского Роста (Ампаро) провело основательную работу по «Оценке рыночной ситуации теплоизоляционных материалов, тенденций производства и потребления продукта на глобальном (Российском) и региональном (Волгоградском) рынках». По результатам весомого исследования авторитетным учреждением был составлен отчёт, где наша теплоизоляция КОРУНД гарантированно занимает лидирующее место, что можно с уверенностью сказать: #корундизоляцияномеродин! Классик Теплоизоляция крыш,фасадов зданий, внутренних стен, откосов окон, бетонных полов, трубопроводов горячего и холодного водоснабжения, паропроводов, воздуховодов для систем кондиционирования, систем охлаждения, различных ёмкостей. ФасадВысокоэффективен в устранении промерзаний, конденсатообразований, грибковых образований и пр. Защищает ограждающие конструкции зданий и сооружений от тепловых потерь не нарушая влаго- и воздухообмен помещения с окружающей средой. Фасад-ЛотосОбладает низким водо- и грязе- удержанием и предназначен для нанесения на КОРУНД-Фасад в виде конечного (укрывочного) слоя. АнтикорОбладает дополнительными антикоррозийными свойствами. Можно наносить прямо на ржавую поверхность -> существенно снижает трудозатраты, поскольку не требует специальной подготовки рабочей поверхности. Зима Можно работать при отрицательной температуре. “Зима” состоит из композиции специальных акриловых полимеров и диспергированных в ней микрогранул пеностекла, а так же пигментирующих, антипиреновых, реологических и ингибирующих добавок. Гидроизоляция КОРУНД является готовым к применению продуктом и предназначена для нанесения на поверхности любой конфигурации: межпанельных швов панельных зданий, а так же плоских и скатных кровель жилых, промышленных, общественных зданий и зданий соцкультбыта. СанитарныйГидроизоляция КОРУНД является готовым к применению продуктом и предназначена для нанесения на поверхности любой конфигурации: гидроизоляции полов и стен в санузлах, в кухнях (в качестве обратной гидроизоляции). ФундаментГидроизоляция КОРУНД является готовым к применению продуктом и предназначена для нанесения на поверхности любой конфигурации, такие как: вертикальные и горизонтальные основания фундаментов. Грунт общестроительныйГрунтовочные покрытия применяются для обработки поверхностей перед нанесением на них финишных покрытий. Грунт снижает пористость оснований, повышает их долговечность, а также способствует упрочнению оснований. Может использоваться для проведения фасадных или внутренних работ. Грунт хорошо контактирует с оштукатуренными, бетонными, деревянными, гипсокартонными и многими другими видами оснований. Грунтовка глубокого проникновенияГрунтовочные покрытия применяются для обработки поверхностей, перед нанесением на них финишных покрытий. Грунтовка глубокого проникновения снижает пористость оснований, повышает их долговечность, а также способствует упрочнению оснований. Может использоваться для проведения фасадных или внутренних работ. Грунтовка хорошо контактирует оштукатуренными, бетонными, деревянными, гипсокартонными и многими другими видами оснований. ЗАКАЗАТЬ ПРОИЗВОДСТВО КОРУНД ПРЕИМУЩЕСТВА КОРУНД 1 мм материала = экологичность невозможность не является источником процедура нанесения не возникает грибка и отпугивает служит долго не Корунд Фасад 10 л | Корунд СПбОписаниеЖидкая теплоизоляция Корунд Фасад 10 литровКорунд Фасад – сверхтонкая жидкая теплоизоляция с наполнением из керамических микросфер. После высыхания представляет собой эластичную пленку, которая будет служить и теплоизоляцией и антикоррозийным покрытием. Обладает паропроницаемостью, что позволяет использовать его на фасадах зданий. Это важно, потому что покрытие фасада должно сохранять влаго- и воздухообмен помещений с окружающей средой. Наносится толщиной не более 1 мм за один проход. Принцип создания теплоизоляционного слоя с использованием КОРУНД Фасад заключается в последовательном нанесении единичных слоев (до 1 мм), с промежуточной сушкой 24 часа между наносимыми слоями. При этом, для создания заданной толщины готового покрытия (сухого слоя) следует учитывать, что после высыхания Корунд модификации Фасад имеет усадку 8-10%. Усредненный расход по ровной поверхности для модификации ФАСАД — 1,1 л/ м2 при толщине нанесения 1 мм (без учета технологических потерь определяемых способом нанесения: кисть — 3-5%, безвоздушный распылитель 20-30%). Общая (суммарная) толщина теплоизоляционного покрытия КОРУНД модификации Фасад, определяется путем теплотехнического расчета, исходя из того, какую величину утепления необходимо компенсировать. В среднем, принято считать, что слой в 1 мм жидких теплоизоляционных акриловых покрытий с керамическими сферами, по теплопроводности эквивалентен толщине 50 мм традиционного минераловатного утеплителя. Перед нанесением ЖКТП Корунд модификации ФАСАД на бетонные, кирпичные, штукатурные и другие пористые (впитываемые) поверхности, для улучшения адгезии и снижения расхода основного материала рекомендуется огрунтовать поверхность грунтовкой ЯХОНТ (глубокого проникновения). Основная задача:

Решение сопутствующих задач:

Подходит для материалов:

Сферы применения:

ВНИМАНИЕ: ХРАНИТЬ ПРИ ТЕМПЕРАТУРЕ не ниже +5°С ! КОНТРОЛЬ КАЧЕСТВА: вся продукция ТМ «КОРУНД®» модификации Фасад имеет действующий Сертификат качества (код сертификации — теплоизоляционные покрытия, в отличии от многих аналогов, сертифицированных как лакокрасочные покрытия). Кроме того, каждая партия теплоизоляционных составов КОРУНД сопровождается Паспортом Качества. Оригинальная продукция имеет на упаковке специальные пломбы с голографическим эффектом. «КОРУНД СПб» — прямой официальный поставщик завода-производителя ООО «НПО «Фуллерен» по Санкт-Петербургу и Северо-Западному региону РФ. Наша Компания гарантирует качество продукции, соблюдение Правил ее транспортировки и хранения до момента отгрузки Клиенту. Остерегайтесь приобретать продукцию сомнительного происхождения, т. к. результат ее применения может Вас разочаровать и не даст желаемого эффекта. Нанесение

Металл Для поверхности из черных металлов использовать грунтовочное покрытие – «Корунд Антикор» или адгезионны1 грунт ВЛ-02 или ВЛ-023. Для поверхности из цветных металлов использовать грунтовочное покрытие – адгезионный грунт ВЛ-02 или ВЛ-023 Бетон, кирпичная кладка: Зачистку поверхности выполнить с помощью пескоструйного аппарата, металлической щетки или абразивных кругов для снятия глянца на поверхности и удаления отслаивающихся и осыпающихся элементов конструкции. После удаления грязи и полного высыхания поверхности её необходимо обработать грунтовкой «Яхонт»

Материал «Корунд» готов к применению, его необходимо перемешать, по необходимости, добавив немного дистиллированной воды, непосредственно перед нанесением на предварительно подготовленную поверхность. Используйте дрель с лопастной насадкой или миксер. Максимально допустимая скорость перемешивания – 100 об/мин.

Работать рекомендуется мягкой кисточкой с длинной натуральной щетиной или безвоздушным распылителем с рабочим давлением не более 60-80 бар. Для лучшего сцепления материала с обрабатываемой поверхностью рекомендуется на подготовленную поверхность нанести грунтовочный слой, жидким (как молоко) составом материала, разведённым 40-50% дистиллированной воды. Срок полного высыхания одного слоя покрытия толщиной 0,4-0,5 мм – не менее 24 часов при температуре окружающего воздуха свыше +7 °С и влажности не выше 80% на протяжении всего времени сушки, т.е. 24 часов. Наносить следующий слой можно только после полного высыхания предыдущего слоя. Слой порядка 0,4-0,5мм (толщина оптической плотности) получается при трёх «проходах» распылителя, кисти. Нанесение материала более толстым слоем недопустимо, так как это приводит к образованию на его поверхности влагонепроницаемой плёнки, которая в свою очередь препятствует полному испарению находящейся в нём влаги, что приведет к аннулированию теплофизических свойств и деформации покрытия. Суммарная толщина покрытия и кол-во слоев определяется теплотехническим расчетом либо рекомендациями сертифицированных региональных представительств производства. Корунд Классик НГ 20 лОписаниеЖидкая теплоизоляция Корунд Классик НГ 20 литров«Корунд НГ» – сверхтонкая жидкая теплоизоляция с наполнением из керамических микросфер и других закрытопористых наполнителей. После высыхания представляет собой эластичную пленку, которая будет служить теплоизолирующим покрытием. Главная особенность материала – негорючесть при высоких теплоизолирующих качествах. Материал подходит практически ко всем распространённым строительным материалам. Решает задачи:

Подходит для материалов:

Сферы применения:

ВНИМАНИЕ: ХРАНИТЬ ПРИ ТЕМПЕРАТУРЕ не ниже +5°С ! КОНТРОЛЬ КАЧЕСТВА: вся продукция ТМ «КОРУНД®» модификации Классик имеет действующий Сертификат качества (код сертификации — теплоизоляционные покрытия, в отличии от многих аналогов, сертифицированных как лакокрасочные покрытия). Кроме того, каждая партия теплоизоляционных составов КОРУНД сопровождается Паспортом Качества. Оригинальная продукция имеет на упаковке специальные пломбы с голографическим эффектом. «КОРУНД СПб» — прямой официальный поставщик завода-производителя ООО «НПО «Фуллерен» по Санкт-Петербургу и Северо-Западному региону РФ. Наша Компания гарантирует качество продукции, соблюдение Правил ее транспортировки и хранения до момента отгрузки Клиенту. Остерегайтесь приобретать продукцию сомнительного происхождения, т. к. результат ее применения может Вас разочаровать и не даст желаемого эффекта. Нанесение

Металл Для поверхности из черных металлов использовать грунтовочное покрытие – «Корунд Антикор» или адгезионный грунт ВЛ-02 или ВЛ-023. Для поверхности из цветных металлов использовать грунтовочное покрытие – адгезионный грунт ВЛ-02 или ВЛ-023 Бетон, кирпичная кладка: Зачистку поверхности выполнить с помощью пескоструйного аппарата, металлической щетки или абразивных кругов для снятия глянца на поверхности и удаления отслаивающихся и осыпающихся элементов конструкции. После удаления грязи и полного высыхания поверхности её необходимо обработать грунтовкой «Яхонт»

Материал «Корунд» готов к применению, его необходимо перемешать, по необходимости, добавив немного дистиллированной воды, непосредственно перед нанесением на предварительно подготовленную поверхность. Используйте дрель с лопастной насадкой или миксер. Максимально допустимая скорость перемешивания – 100 об/мин. Ориентировочное время перемешивания – миксером 3-8 минут, ручное перемешивание 7-10 минут. Перемешивать продукт пока не станет похож на сливки.

Работать рекомендуется мягкой кисточкой с длинной натуральной щетиной или безвоздушным распылителем с рабочим давлением не более 60-80 бар. Для лучшего сцепления материала с обрабатываемой поверхностью рекомендуется на подготовленную поверхность нанести грунтовочный слой, жидким (как молоко) составом материала, разведённым 40-50% дистиллированной воды. Срок полного высыхания одного слоя покрытия толщиной 0,4-0,5 мм – не менее 24 часов при температуре окружающего воздуха свыше +7 °С и влажности не выше 80% на протяжении всего времени сушки, т.е. 24 часов. Наносить следующий слой можно только после полного высыхания предыдущего слоя. Слой порядка 0,4-0,5мм (толщина оптической плотности) получается при трёх «проходах» распылителя, кисти. Нанесение материала более толстым слоем недопустимо, так как это приводит к образованию на его поверхности влагонепроницаемой плёнки, которая в свою очередь препятствует полному испарению находящейся в нём влаги, что приведет к аннулированию теплофизических свойств и деформации покрытия. Толщину слоя 0,5 мм можно определять толщиномером типа «малярная гребенка», расходом материала 0,55 л на 1 м2 (примерный расход при нанесении покрытия кистью на ровную поверхность) или толщиной «оптической плотности» материала (чтобы через материал не просвечивала подоснова). На расход материала влияет тип поверхности и способ нанесения. Суммарная толщина покрытия и кол-во слоев определяется теплотехническим расчетом либо рекомендациями сертифицированных региональных представительств производства. КОРУНД Классик 5 литров - жидкая теплоизоляция в СПбСверхтонкая теплоизоляция КОРУНД Классик является жидким керамическим многокомпонентным материалом на основе полиакриловой системы. Наносится как краска, действует как надежная теплоизоляция для помещений, труб, ёмкостей и пр. Применение КОРУНД КлассикЖидкая теплоизоляция КОРУНД Классик применяется для тепловой изоляции наружных и внутренних поверхностей ограждающих конструкций зданий и сооружений, трубопроводов, воздуховодов, паропроводов, паровых котлов, печных труб, дымоходов, промышленного оборудования различного назначения и любых других объектов. Данная модификация «КОРУНД» применяется на строительстве зданий, при прокладке трубопроводов различного назначения, при устройстве систем, связанных с вентиляцией помещений, для изоляции систем охлаждения в рефрижераторах и больших емкостей. Крыши, внутренние и внешние стены зданий, бетонные полы и потолки, водопроводные трубы. Список мест, где можно применить КОРУНД Классик – огромен! Особенные свойства теплоизолятора делают его незаменимым при устройстве систем водоснабжения: он сохраняет температуру горячих труб и исключает возникновение конденсата на трубах с холодной водой, что и требуется нормами строительства. Нанесение КОРУНДДля работы с жидкой теплоизоляцией следует выполнить практически ту же предварительную подготовку поверхности, как и перед покраской. Перед обработкой всю область применения необходимо очистить и обезжирить. Поверхность может иметь любую температуру в пределах от +7°С до + 150°С. Наносить теплокраску можно с помощью валика, малярной кистью или безвоздушным распылителем для вязких составов, каждый нанесенный слой должен быть не менее 0,3 и не толще 0,5 мм. Более толстый слой ухудшает свойства термоизоляции, образовывая влагонепроницаемую пленку, которая препятствует полному испарению влаги и полимеризации. Каждый последующий слой наносится после полного высыхания предыдущего слоя (24 часа при влажности воздуха 80% и температуре +15°С). При нанесении КОРУНД валиком, норма расхода на один слой составляет 0,5 л/кв.м. СвойстваСвойства теплоизолятора позволяют его эксплуатацию при температурах окружающей среды от - 60°С до +250°С. Срок службыСрок службы гарантированный производителем - от 15 лет. УпаковкаКОРУНД Классик упаковывается в пластиковые, герметично закрытые ведра, объемом 5, 10 и 20 литров. Минимальный срок хранения упакованного материала, при соблюдении условий, заявленных производителем, составляет 1 год. ДокументыКорунд классикРазмер: 2.32 Mb

Корунд классик ekonomika-korund.pdf ekonomika-trubi-2.pdf ekonomika-trubi-3.pdf kollerovka_korund.pdf norma_rashoda.pdf

oao-teploset-sakt-peterburg.jpg

pk-baltika-1.jpg protogol_ispitani_toksichnost.pdf protokol_ispitani_pojarnogo_sert.pdf rashod.pdf rashod_materiala.pdf rekomend-po-opr-tolschini.pdf rekomend-po-opr-tolschini-fasad.pdf severo-zapadni-stroitelni-xolding.pdf stp.pdf uteplenie_fasada.pdf Жидкая теплоизоляция корунд. Инструкция по нанесению корунд® классик Теплоизоляционная краска корунд характеристикиПри постройке жилых зданий большое внимание уделяется качественной теплоизоляции. Она позволяет сохранять комфортную температуру в доме в любое время года, а также избавляет от сквозняка, плесени, грибка. Благодаря утеплению владелец дома сможет сэкономить средства на отоплении. Сделать термоизоляцию можно с помощью разных материалов, широкий ассортимент которых можно найти в строительных магазинах. К таким теплоизоляторам относится Корунд. Утеплитель имеет свои технические характеристики, преимущества и недостатки. Отличительные чертыТеплоизоляция Корунд состоит из керамических частиц с добавками акрила и воды Внешне материал похож на краску и наносится таким же способом, но свойства и задачи у него другие. Жидкая теплоизоляция Корунд производится из смеси керамических наполнителей и раствора на водно-акриловой основе. Частицы керамики выполняют роль утеплителя, а раствор позволяет распределить утепляющие элементы по всей поверхности равномерным слоем. Такой состав можно быстро и удобно нанести на любую площадь равномерным слоем. В составе имеются разные соединительные добавки, улучшающие характеристики теплоизолятора. К наиболее популярным относятся каучук и силикон. Сфера применения и характеристикиУтепление при помощи Корунда может производиться на любых поверхностях. Теплоизоляционная краска хорошо держится на кирпиче, пластике, металле, камне и других материалах. К основным областям применения относятся:

Преимущества и недостатки

Корунд может использоваться в качестве финишного покрытия, так как не боится ультрафиолета Основные положительные черты жидкой теплоизоляции Корунд:

К минусам относят высокую стоимость теплоизолятора. Материал появился в продаже недавно, поэтому не все характеристики получили достаточное практическое подтверждение. Корунд нужно оперативно наносить, так как слой быстро застывает. Разновидности теплоизолятораОдновременно с утеплением выполняет функции антикоррозийного покрытия для металлических труб Производитель жидкой теплоизоляции Корунд предлагает следующие разновидности: Также существуют другие разновидности материала, но они практически не используются или имеют узкую сферу применения.

Способ нанесения

Большие площади жидкого утеплителя наносятся строительным пульверизатором Методика нанесения теплоизоляции различается в зависимости от ее типа. Есть два основных способа – ручной и при помощи специальных покрасочных приборов. Вне зависимости от разновидности краски необходимо подготовить основание, на которое она будет наноситься. Поверхность следует очистить от мусора и разных загрязнителей. Все непрочные участки нужно заменить, старое окрашенное покрытие зачищается. Щели и трещины заделывают песочно-цементным раствором. Последний шаг в подготовке – обработка поверхности абразивным материалом (круг, металлическая щетка, шкурка). Теплоизоляционная краска замешивается по инструкции от производителя. Перемешивать нужно вручную, чтобы не повредить керамические частицы при механическом способе. Нанесение на поверхность не вызывает сложностей. Можно укладывать Корунд утеплитель для стен несколькими способами:

Особенности выбора

Керамическая теплоизоляция Корунд имеет высокие эксплуатационные характеристики вне зависимости от разновидности. Чтобы выбрать подходящий вид утеплителя, нужно учитывать следующие особенности. На строительных рынках сегодня теплоизоляционные материалы представлены в широком ассортименте. Правда, большинство из них имеют весьма внушительные габариты. Как же быть в том случае, если вы хотите сделать помещение теплым, не теряя при этом ни сантиметра полезной квадратуры? В этом вам поможет теплоизоляция Корунд. Эта сверхтонкая суспензия по внешнему виду ничем не отличается от обычной акриловой краски. Однако ее применение высокоэффективно и помогает надежно утеплить поверхности различного типа. Популярность жидкой керамической теплоизоляции серии Корунд обоснована сравнительно низкой стоимостью и рядом неоспоримых преимуществ. Действие суспензии направлено на удаление конденсата, образующегося на стенах и трубах. В ее состав входят катализаторы и фиксаторы, специальные антикоррозийные добавки, а также связующая основа, изготовленная из высококачественного акрила. Кроме того, теплоизоляционный материал Корунд включает в себя микросферу из керамики с разряженным воздухом. Многокомпонентный состав однороден и легко наносится на любую поверхность. Технические характеристики керамической жидкой теплоизоляции предусматривают эксплуатационный температурный диапазон от -65 до +260 °C. Состав обладает сверхнизкой паропроницаемостью и гигроскопичностью. Его можно наносить на большинство отделочных и фасадных материалов: бетон, металл, кирпич и пластик.

Важно уделить внимание и такой характеристике суспензии, как энергоэффективность. По описанию теплоизоляция сверхтонкая Корунд при слое покрытия толщиной 1 мм значительно превосходит любой рулонный или листовой утеплитель с размером сечения в 50-70 мм или одинарную кирпичную кладку. Основные виды теплоизоляцииАссортимент на строительных рынках и в специализированных магазинах представлен в нескольких вариантах. Обзор линейки теплоизоляционных полимерных покрытий Корунд состоит из следующих материалов: 1. Классик – жидкая субстанция идеально подходит для кровельных и фасадных работ. Ее успешно применяют и для внутренней отделки. Речь идет об утеплении стен жилых помещений и построек общего назначения. А еще Корунд Классик высокоэффективен в теплоизоляции трубопроводов холодного и горячего водоснабжения, бетонных и наливных полов, откосов окон. 2. Антикор можно наносить прямо на покрытую ржавчиной поверхность. Он обладает высокой адгезией к металлу или бетону, поскольку способен создавать надежный защитный слой. Купить Корунд Антикор целесообразно только для нанесения первого базового слоя. Для остальных допускается использования теплоизоляции классического типа. 3. Зима – вид создан специально для работ, проводящихся в холодное время года. Наносить его можно на любую, даже металлическую поверхность при температуре до -10°C. Эту теплоизоляцию можно назвать «эффектом теплового зеркала». Она значительно снижает теплопотери и отражает потоки прогретого воздуха. 4. Фасад подходит для обработки бетонных поверхностей, а также зданий, выстроенных из пено- или шлакоблоков. Он наносится толстым слоем, что позволяет значительно снизить трудозатраты при обработке стен большой площади. Сверхтонкая теплоизоляция Корунд Фасад идеален для финишной отделки. Преимущества и недостатки Изоляция обладает рядом неоспоримых достоинств: Недостатков практически нет. Единственно, что следует отметить – отсутствие длительных по времени испытаний, подтверждающих то, что все заявленные производителем технические характеристики соответствуют действительности. Способ использования Поверхность следует очистить от грязи и обезжирить. По инструкции Корунд наносится послойно. Для этого можно использовать кисть, валик или пульверизатор. Помните о том, что толщина одного слоя не должна превышать 0,3-0,5 мм. Период полного высыхания составляет 24 часа. В крайних случаях его допускается сокращать до 18. Только по истечении этого времени можно наносить следующий слой. Стоимость по Москве Мнения об изоляции«Я покупал материал для того, чтобы утеплить вагончик, в котором зимой на объекте жили строители. По отзывам теплоизоляционные свойства Корунда подходили мне идеально. Однако заявленная и в них, и в технических характеристиках теплопроводность замечена мною не была. А так изоляция полностью себя оправдала. Она идеальна для тех, кто хочет при утеплении сэкономить место». При строительстве домов особое внимание уделяется теплоизоляции. В условиях холодных зим нашей страны такая дополнительная защита будет очень полезной. Утепление позволит существенно сэкономить на отоплении и повысить комфортность проживания в доме. На современном строительном рынке есть много теплоизоляционных материалов. У всех есть свои плюсы и минусы, и порой очень трудно сделать выбор. Чтобы не ошибиться, лучше поподробней узнать о характеристиках каждого. В этой статье речь пойдет о таком материале, как жидкая теплоизоляция Корунд. Будут данные его характеристики и рассказано о преимуществах и недостатках. Особенности материалаТеплоизоляция Корундом в последнее время стала весьма популярной. Это современный метод с использованием особой керамической теплокраски . Внешне такой материал мало чем отличается от обычной краски. Все самое важное спрятано внутри. Жидкая теплоизоляция Корунд сделана из смеси водно-акрилового раствора и керамических наполнителей. Первая компонента позволяет материалу равномерно распределять теплоизолирующие элементы по всей поверхности. А пустотелые керамические сферы микроскопических размеров выполняют роль теплоизоляционного элемента. Благодаря своему составу теплоизоляция Корундом выполняется быстро и равномерно покрывает всю площадь, заходя даже в самые скрытые участки. Характеристикиможет проводиться на любых поверхностях . Теплокраска прекрасно держится на бетоне, кирпичной или каменной кладке, пластике или металлических конструкциях. Этот материал легко выдерживает большой диапазон температур. Жидкая теплоизоляция «Корунд» не теряет своих характеристик как при сильном холоде (до -65 градусов), так и при сильном нагреве (легко выдерживает температуры до +260 градусов). Обладая низкой теплопроводности, даже тонкий слой материала прекрасно удерживает тепло. Теплоизоляция Корундом толщиной всего в 2 мм работает более эффективно, чем слой минеральной ваты толщиной в 60 мм. Основные технические характеристики жидкого теплоизоляционного материала Корунд следующие:

Все эти характеристик делают Корунд лучшим теплоизоляционным материалом. Плюсы и минусыЖидкая теплоизоляция Корунд – это современный высокотехнологичный материал. Е сли говорить об его преимуществах, то стоит отметить следующие:  Но и этот материал имеет свои минусы. Так, к ним относят высокую стоимость теплоизолятора Корунд. К тому же материал новый, поэтому все его заявленные характеристики еще не получили своего практического подтверждения. Разновидности материалаЖидкий теплоизоляционный материал Корунд выпускается в нескольких вариантах . Производитель предлагает приобрести следующие разновидности:

Существует и ряд других видом данного жидкого теплоизоляционного материала, но они используются реже. Но какую бы марку Корунда вы ни использовали, высокие теплоизоляционные свойства покрытия обеспечены. Как наносить?

Саму краску для теплоизоляции нужно смешать согласно прилагаемой инструкции от производителя. Самое важное – перемешивать нужно вручную. Если использовать механический способ, то могут повредиться керамические микросферы и ухудшится теплоизоляционный эффект. Сама теплокраска наносится вручную или при помощи покрасочных аппаратов . Вы просто выполняете покраску поверхности. При работе нет необходимости в защитных приспособлениях для дыхания или принудительного притока воздуха. Корунд абсолютно безопасен для человека. ЗаключениеКорунд теплоизоляция – это современное, высокотехнологическое средство. С его помощью можно эффективно утеплить дома и любые другие сооружения. Поэтому, несмотря на довольно высокую цену, Корунд пользуется большой популярностью , как среди строительных компаний, так и среди частных домовладельцев. А легкость его применение позволяет справиться с утеплением любому, даже не имеющему опыта пользователю. "...Снижение энергопотерь, - Премьер-министр Российской Федерации: Дмитрий Анатольевич Медведев. Изоляция Корунд представляет собой специальную краску, образующую керамическое термоизоляционное покрытие , также защищающее поверхность от коррозии. Вам нужно произвести теплоизоляцию Некоторые люди годами живут с Пройдясь по специализированным рынкам в То, что данное покрытие является жидким, Сверхтонкая термоизоляция Корунд Сегодня разработано четыре модификации Первой была разработана модификация Корунд Классик. Вообще, сложно назвать ее модификацией, ведь это именно та теплоизоляция Корунд, которая была разработана впервые. Следом свет увидела модификация под названием Корунд Антикор. После Корунд Антикор была разработана модификация Корунд Зима, Следующей модификацией была Корунд Фасад, Также сейчас на рынке появились две новые модификации Корунд специализированного назначения: Первой является Корунд Вулкан - модификация, способная выдержать температуру эксплуатации до +540 градусов Цельсия. Вторая модификация называется Корунд Данная керамическая термоизоляция

Больше всего такая теплоизоляция Хотя область применения такого покрытия была намного шире, чем та, в которой их обычно использовали. Жидкая теплоизоляция Гаражи и ангары. Подкрановые балки. Путепроводы и мосты. Трубы горячего водоснабжения. Газо- и паропроводы. Системы кондиционирования. Трубы холодного водоснабжения для предотвращения появления конденсата. Котельное оборудование и гидранты. Теплообменники. Паровые котлы. Подземные и наземные нефтепроводы, а также нефтехранилища. Горячие смесительные хим. баки. Хранения воды. Камеры охлаждения. Внутренне покрытие военных и специальных ТС. Холодильные камеры. Авто - и жд цистерны с жидкостями. Вагоны метро и поездов для обеспечения звукоизоляции, помимо теплоизоляции. Корабельные машинные отделения. Покрытие судов, лодок и т.д.

Использование жидкого теплоизоляционного Ниже будут перечислены преимущества сверхтонкой керамической термоизоляции КОРУНД : Данное покрытие легко наносится на Абсолютно легко держится на пропилене, металле или пластике, что придает поверхности защиту от попадания воздуха и воды. Материал не пропускает воду и Понижает потери тепла и обеспечивает защиту от коррозии. Предотвращает появление на обрабатываемой поверхности конденсата. Для хорошей теплоизоляции Изоляцию можно нанести на поверхность, имеющую любую форму. Из-за малого веса и отсутствия Защищает металлические конструкции от деформации под воздействием температуры. От изоляции отражается до 85% попадающей на нее лучистой энергии. Нет необходимости останавливать работу Изоляция невосприимчива к воздействию ультрафиолета. Так как жидкая теплоизоляция довольно Если покрытие повредилось, его очень легко восстановить. Не горит. Но не просто не горит, к Жидкая теплоизоляция Корунд безопасна для экологии, не выделяет токсинов и не содержит опасных летучих соединений. Устойчива к растворам солей, щелочей и кислот. Имеет сравнительно небольшую цену при эффективности более дорогих материалов. Имеет наименьшую из всех изоляционных материалов теплопроводность - 0, 001 Вт/м °С (при окружающей температуре +20°С). Сверхтонкая керамическая теплоизоляция Корунд Теплоизоляция является однородной массой белого цвета, после высыхания которой образуется тонкое изоляционное покрытие. Теплоизоляция Корунд может разбавляться водой для работы в невентилируемых помещениях. Имеет возможность нанесения на резину, Сверхтонкая термоизоляция Корунд Толщина одного слоя термоизоляции может Расход изоляции при нанесении валиком Наносить материал также легко, как и окрашивать любую поверхность обычной краской или лаком. Сверхтонкая керамическая теплоизоляция Корунд выпускается в таре в виде пластиковых ведер, имеющих емкость 20 литров. Опробуйте качество сверхтонкой жидкой теплоизоляции Корунд, и вы останетесь довольны результатом! ИНСТРУКЦИЯ по нанесению сверхтонкой теплоизоляции КОРУНДКОРУНД - пленкообразующее покрытие, предназначенное для тепловой изоляции металлических, пластиковых и иных поверхностей с температурой эксплуатации от -60 °С до +200 °С (в пиковом кратковременном режиме до +260 °С). КОРУНД хорошо ложится на все типы поверхности. Изоляционные работы можно проводить на поверхностях с температурой от +7 ºС до +150 ºС. 1. Подготовка поверхности Изолируемую поверхность нужно очистить от грязи, ржавчины, пыли, старой краски, удалить осыпающиеся элементы и т.д. Особенно обратить внимание, чтобы на металле не было «рыхлой» ржавчины в виде «грибка», которая после нанесения КОРУНД отслоится от металла вместе с покрытием. Зачистку металлической поверхности от ржавчины выполнять с помощью металлических щеток или абразивных кругов с удалением рыхлого слоя ржавчины до появления металлического блеска. 2. Подготовка изоляционного покрытия КОРУНД КОРУНД готов к применению, его необходимо перемешать, по необходимости, добавив немного дистиллированной воды , непосредственно перед нанесением на предварительно подготовленную поверхность. Количество воды зависит от температуры основы нанесения, температуры и влажности окружающего воздуха, последующей эксплуатации и других факторов. При нанесении на поверхность с температурой от +7 °С до +80 °С количество воды, добавляемое в материал может составлять не более 5% при нанесении кистью и не более 3% при нанесении оборудованием (аппаратом безвоздушного распыления). При нанесении на поверхности с температурой свыше +80 °С необходимо предварительно сбить температуру при помощи нанесения нескольких грунтовочных слоев материала Корунд, разведенного 40-50% дистиллированной воды по схеме, указанной в п. 3 «Нанесение покрытия». За подробными рекомендациями обратитесь в ближайшее представительств о или к производителю. При большом сроке хранения внутри тары допускается расслоение на фракции. 3. Нанесение покрытия Работать рекомендуется мягкой кисточкой с длинной натуральной щетиной или безвоздушным распылителем (рекомендованные марки и модели безвоздушных распылителей, а также рекомендации по их настройке уточняйте у представителя в вашем регионе). 4. Техника безопасности при работе с КОРУНД 4.1 Индивидуальная защита. При нормальных условиях продукт безопасен. Если помещение хорошо проветривается или работы проводятся вне помещения - респираторы не требуются. В помещении без вентиляции - использовать стандартные респираторы 4.2 Критические ситуации При попадании продукта в глаза - немедленно промыть глаза в проточной воде в течение 15 минут. Если раздражение сохраняется - проконсультирова ться с врачом. При попадании на кожу - промыть водой с мылом. Загрязненную одежду выстирать при повторном использовании. При попадании в органы дыхания выйти на свежий воздух. 5. Условия хранения и транспортировки КОРУНД Хранение материала КОРУНД осуществляется в плотно закрытой таре при температуре от +5 °С до +30 °С, влажности воздуха не более 80%, вдали от прямых солнечных лучей. В случае несоблюдения инструкции нанесения и хранения материала производитель за качество покрытия ответственности не несёт.

|

| Материал по консистенции напоминающий обычную краску, является суспензией белого цвета, которую можно наносить на любую поверхность. После высыхания образуется эластичное полимерное покрытие, которое обладает уникальными по сравнению с традиционными изоляторами теплоизоляционными свойствами и обеспечивает антикоррозийную защиту. Уникальность изоляционных свойств Корунд - результат интенсивного молекулярного воздействия разреженного воздуха, находящегося в полых сферах Материал Корунд высокоэффективен в теплоизоляции:

Как работает материал с точки теплофизики?

Термодинамика – наука, изучающая законы взаимопреобразования и передачи энергии. Результатом этих процессов является температурное равновесие во всей системе. Таким образом, необходимо разделять два термина: Утеплитель и Теплоизолятор, т.к. в этих материалах различна физика протекания процесса передачи теплоты:

Эффективность утеплителя напрямую зависит от толщины: чем толще слой утеплителя, тем лучше. На сегодня, Корунд имеет следующие промышленные модификации – 1. Корунд КлассикЛучший сверхтонкий теплоизолятор на сегодняшний день, что Вы видели, использовали, применяли! Жидкий теплоизолятор Корунд Классик имеет не превзойденную теплофизику, пластичность и легкость. Пластиковое евро ведро 20 л теплоизоляционной краски Корунд Классик весит всего 10, 3 кг. При транспортировки и хранении жидкая теплоизоляция Корунд - практически не разбивается на фракции. Скачать инструкцию (PDF) 2. Корунд АнтикорВпервые в России разработан уникальный материал, который можно наносить прямо на ржавую поверхность. Достаточно просто удалить металлической щёткой «сырую» (рыхлую) ржавчину, после чего можно наносить теплоизоляцию КОРУНД Антикор, соблюдая инструкцию. Теплоизоляция Корунд Антикор является высокоэффективным теплоизоляционным покрытием, с дополнительными антикоррозийными свойствами, а не только консервантом и модификатором коррозии. Все технические характеристики, требования, инструкция по применению - как у основного материала КОРУНД. Применение КОРУНД Антикор при теплоизоляции уже существующих конструкций и трубопроводов существенно снижает трудозатраты, поскольку не требует специальной подготовки рабочей поверхности. Теплоизоляцию Корунд Антикор можно наносить как первый слой, а для последующих слоёв (в целях экономии) можно использовать «классическую» теплоизоляцию КОРУНД. Скачать инструкцию (PDF) 3. Корунд ЗимаВпервые в России разработан материал, с которым можно работать до -10 °С. Корунд Зима -новейшая разработка в линейке сверхтонких жидких керамических теплоизоляционных материалов. В отличии от всех других ЖКТ материалов, представленных на российском рынке, работы по нанесению Корунд Зима могут проводиться при отрицательных температурах, до -10 °С., тогда как минимальная температура нанесения обычных ЖКТМ не может быть ниже +5 °С Корунд Зима состоит из композиции специальных акриловых полимеров и диспергированных в ней микрогранул пеностекла, а так же пигментирующих, антипиреновых, реологических и ингибирующих добавок. 4. Корунд ФасадВпервые в мире разработан материал, который можно наносить слоями толщиной до 1мм за один раз, и обладающий повышенной паропроницаемостью. Скачать инструкцию (PDF)

На рынке в настоящее время представлены жидкие керамические теплоизоляционные материалы, которые находят своего потребителя, благодаря широкой области применения и простоте использования при небольших затратах труда. Так как предлагаемые материалы в основном производятся за рубежом, они имеют высокую стоимость, что ограничивает возможность их массового использования в строительстве, энергетике и ЖКХ и т.д. Жидкий композиционный теплоизоляционный материал КОРУНД® – первый продукт, который разработан в России по оригинальной технологии, производится из высококачественных импортных компонентов и не имеет аналогов по соотношению цена-качество. Производство КОРУНД® полностью сертифицировано, что гарантирует стабильно высокое качество продукта. Мы гордимся качеством КОРУНД®. Гордость за наш продукт формируется из позитивных оценок и благодарностей наших клиентов. Наши клиенты по достоинству оценивают безупречную заявленную и гарантированную функциональность и обращаются к нам вновь и вновь. Мы гордимся качеством КОРУНД®. Сверхтонкая теплоизоляция Корунд Классик Наносится как краска, действует как тепловой барьер! Сверхтонкая теплоизоляция Корунд Антикор Прямо на ржавчину! Сверхтонкая теплоизоляция Корунд Зима Нанесение при отрицательных температурах! Сверхтонкая теплоизоляция Корунд Фасад Наносится на бетонные поверхности слоями до 1мм за один раз!

Скачать - Безвоздушний пульверизатор "Корунд GRACO" |

| Керамическая изоляция A-FLEX HT, от 1260°C до 1600°C A-FLEX HT - 1260-1430 - алюмосиликатное огнеупорное керамическое волокно. A-FLEX HT - 1600 - поликристаллическое волокно на основе муллита и корунда. A-FLEX HT 1260-1430-1600 - теплоизоляционные волокнистые материалы (керамические маты, плиты, бумага, рыхлое волокно) легкие, гибкие, очень устойчивы к термическим ударам, обладают высокой термостойкостью, низкой теплопроводностью и, кроме исключений, химические вещества с высокой стойкостью.Этот материал является очень важным компонентом в конструкции современных экономичных устройств, от промышленных печей до бытовой техники. Однородность и волокнистая структура определяют отличные технические характеристики. Преимущества и свойства: Небольшой вес и гибкость, низкая теплопроводность и теплоемкость, высокая термическая и химическая стойкость, высокая стойкость к тепловому удару, простота в использовании, непроводящий ток, доступен во многих формах, сборный. Области применения: A-FLEX HT - маты из керамического волокна широко используются в промышленности:

| |

| P-FORM HT, P-FELT HT -1260°C, -1430°C и -1600°C вакуумное формование, керамические формы и пластины, керамическое волокно, от 1260°C до 1600°C P-FORM HT — это твердые пластины и профили из керамического волокна, формованные вакуумным способом. P-FELT HT — это мягкие плиты из керамического волокна, формованные вакуумным способом. Из них строят современные высокотемпературные утеплители и перспективные тепловые устройства. Преимущества и свойства

| |

| Техническая керамика - фитинги, трубы, стержни, тигли ... Техническая керамика была разработана для работы при высоких температурах, где помимо этого требуется высокая стойкость к сжатию и/или истиранию. Раздел технической керамики - Кордиеритовая керамика с температурой до 1300°С и очень хорошей диэлектрической прочностью. - Оксид циркония ZrO 2 до 1500°С и очень высокая механическая прочность. - Оксид алюминия А l2 О 3 от 1400°С до 1600°С и с высокой прочностью на сжатие и разрыв. - Карбид кремния SiC максимальная рабочая температура 1900 ° C - Оксид магния MgO до 2000 ° C и хорошие свойства проводимости при высоких температурах. .

|

|

| AL-BLOCK-, ALPACK- и AL-FORM - системы до 1600 °C AL-BLOCK, AL-PACK и AL-FORM — это специальные облегченные системы на основе керамического волокна ALSIFLEX, предназначенные для создания современной высокотемпературной изоляции.Они были разработаны для решения задачи изготовления рабочего слоя печей и аппаратов со сложной геометрией, сложными термическими и механическими условиями. Правильно расположенные слои волокнистого материала придают волокнам направление, перпендикулярное поверхности подкладки. | |

| Системы AL-HERM, P-WALL, P-COMB 1260°C до 1600°C AL-THERM, P-WALL и P-COMB — облегченные системы облицовки Promat на основе волокнистых материалов AL-FLEX. Они используются в качестве энергосберегающих огнеупорных футеровок во многих отраслях промышленности.Правильное расположение волокнистых матов приводит к тому, что волокна имеют направление, перпендикулярное поверхности футеровки. Материал предварительно спрессован, что обеспечивает высокую устойчивость к газовой эрозии и значительно снижает усадку футеровки. Тщательно продуманные застежки, расположенные в «тыловой» (холодной) зоне подкладки, гарантируют надежное крепление. AL-THERM Модульная волокнистая конструкция из предварительно подготовленных и предварительно напряженных блоков. Надежный и простой монтаж, легкая адаптация в месте строительства, множество вариантов решений, полный комплект деталей.P-WALL Волокнистые крупногабаритные модули - специальные стержни фиксируют правильно уложенные маты на стальной сетке. Отсутствие стыков, большие габариты, усадка происходит по ширине модуля, легкая сборка больших сегментов. P-COMB Волокнистые крупногабаритные модули, комбинация AL-THERM и P-WALL. Большие габариты, отсутствие стыков, матовая подкладка поверх имеющейся брони.

| |

| D-FRATEX, P-FLEX -1000, -1400 текстиль 1000°C до 1400°C P-FLEX — термостойкая ткань с содержанием SiO2 мин.94%. Доступны различные тканые изделия, например, ткани, пряжа, оболочки, ленты, шнуры и т. д. Ткани, ленты и оболочки P-FLEX доступны в обоих сортах:

|

Сырье для производства огнеупорных материалов

Жаропрочные материалы незаменимы в промышленности. Для их производства используется ряд различного сырья, благодаря которому они приобретают свои особые свойства. Откуда они получены и как обрабатываются?Первичной классификацией сырья, используемого в производстве высокотемпературных материалов, является классификация по их структуре. Мы можем выделить те, которые имеют волокнистую или зернистую структуру.

Волокнистое сырье

Одним из основных сырьевых материалов, используемых в производстве огнеупорных материалов для промышленности, является стекловата.Его получают путем плавления кварцевого песка и стеклобоя при температуре 1000°С, дополнительно с примесью горных пород, таких как доломит, известняк или габбро. Полученное таким образом сырье подвергается очистке. В готовые волокна добавляется специальное связующее. Полученный материал используется для производства ряда изделий, способных работать при температурах до 550°С. Это, например, шнуры (мягкие, жесткие, квадратные, изоляционные), ленты (плетеные, лестничные, уплотнительные), майки, войлок, нитки и ткани.Плотность таких материалов колеблется от 20 кг/м3 до 150 кг/м3 Материалы на основе стекловолокна применяются, в том числе, для тепло- и звукоизоляции. Керамические волокна— еще один популярный материал. Они представляют собой аморфные или кристаллические синтетические минеральные волокна, отличающиеся высокой термостойкостью, химической стойкостью, низкой тепло-, акустической и электропроводностью. Из них получают, в том числе, высокотемпературные волокна длиной от 40 до 250 мм и диаметром от 2,2 до 5 мкм.В зависимости от их химического состава (определяющим здесь является соотношение оксидов металлов: алюминия, кремния, хрома и циркония) температура нанесения может достигать до 1600°С.

- Изделия из керамического волокна: маты, доски, модули и бумага. Керамическая бумага очень легкая и чрезвычайно гибкая, благодаря чему ее можно легко резать, заворачивать и формовать, - говорит эксперт технического отдела VITCAS POLSKA, производителя высокотемпературных материалов.

Сырье с зернистой структурой

К группе сырья с зернистой структурой относится вспученный перлит, иначе известный как вулканическое стекло.Его добавляют в огнеупорные бетоны, штукатурки, строительные растворы и стяжки. Перлит добывают в основном в районе Средиземного моря. Обрабатывается при высокой температуре – от 850 до 1000°С. В результате порода размягчается, из нее уходит вода (материал содержит ее ничтожные количества), что вызывает расширение материала и снижение его плотности (с 1000-1200 кг/м3 до 30-180 кг/м3). Готовый материал пористый, жесткий и имеет низкий коэффициент теплопередачи в зависимости от температуры, диаметра волокна и плотности (от 0,050,032 Вт/мК).

Другим сырьем является вспученный вермикулит, который добывается в Северной Америке, Южной Америке, Южной Африке, Кении, Зимбабве и России. Этот трехслойный минерал образован выветриванием флогопита и биотита. Он содержит соединения железа, алюминия, водорода, кислорода, магния и алюминия. Он подвергается воздействию высокой температуры, благодаря чему отдает хранящуюся внутри влагу и увеличивает свой объем до тридцати раз. Полученный материал легкий, чистый, имеет низкую теплопроводность, негорюч и обладает способностью накапливать влагу.Он используется для производства панелей, используемых при создании изоляции, противопожарных преград или для защиты стальных элементов больших промышленных печей.

Другим гранулированным материалом является диатомит, разновидность диатомовой земли. Основой для изделий из этого сырья (их производят методом экструзии) служат очень мелкие раковины, получаемые из диатомитов. Камень обладает очень высокими изоляционными свойствами благодаря микроскопическим порам в его структуре.

Керамические материалы составляют большую группу гранулированного сырья.Одним из самых популярных является шамот, который получают путем измельчения предварительно обожженного сланца или глины. Материалы из этого порошка – кирпичи, круги и плиты – отличаются высокой устойчивостью к резким перепадам температур. Другой материал — циркон, элемент переходного металла. Встречается в двух агрегатных состояниях: аморфном и кристаллическом. Изделия с его примесью устойчивы к температурам до 1750°С, отличаются долговечностью, устойчивостью к щелочам и помогают в образовании корунда.Цирконийсодержащие материалы также отличаются повышенной коррозионной стойкостью.

.P3e «Эрликон Бальцерс

Этот революционный процесс позволяет комбинировать практически все твердые покрытия с покрытиями из оксида алюминия, позволяя изменять свойства покрытия в беспрецедентных масштабах. Результат: совершенно новый диапазон возможностей при разработке высокопроизводительных инструментов. P3e® — это технология, принадлежащая Oerlikon Balzers.

Что такое P3e ® ?

Используя технологию покрытия P3e ® , компания Balzers первой в мире нанесла твердое корундоподобное покрытие на основе оксида алюминия методом PVD при температурах значительно ниже 600 °C.До сих пор такие покрытия можно было получить только методом CVD при гораздо более высоких температурах. Однако процесс CVD связан с риском охрупчивания некоторых типов цементированных карбидов и вряд ли подходит для покрытия стали. P3e ® изначально был разработан для инструментов, но эта технология также может быть применена к механическим компонентам, где требуются как хорошие изоляционные свойства, так и устойчивость к высоким температурам и коррозии. P3e ® — это технология, принадлежащая Oerlikon Balzers.

Как работает P3e ® ?

Технология P3e ® основана на дуговом испарении и импульсной технологии и может использоваться в атмосфере чистого кислорода. Пульсирующий поток тока контролирует эмиссию электронов и плотность плазмы. Базовый слой и слой оксида алюминия наносятся за один процесс при температурах значительно ниже 600°C. Технология P3e ® позволяет наносить все оксиды металлов (Al 2 O 3 , ZrO 2 , Cr 2 O 3 , Ta 2 O) и любой их комбинации. P3e ® доступен в качестве опции с системами покрытий INNOVA и INGENIA или может быть добавлен в качестве модернизации системы заказчиком.

- 1. Источник электронного пучка

- 2. Кислородная среда для катодных дуговых источников

- 3. Газ-реагент O2

- 4. Источники дуги (материал оболочки и опорная плита)

- 5. Компоненты/инструменты

- 6. Дугообразование низкого напряжения

- 7.Вспомогательный анод

- 8. Импульсное электродуговое испарение

- 9. Импульс сильной поляризации подложки

- 10. Вакуумный насос

.

Промышленные полы - условия безотказной работы

Под полом следует понимать отделку горизонтальной перегородки сооружения, придающую ей требуемые эксплуатационные свойства. Пол состоит из: гидроизоляционных слоев, пароизоляции, тепло- и звукоизоляции, защитных слоев, несущих слоев (бетона, стяжки), подбираемых в зависимости от нагрузок, типа помещения и сопутствующих инженерных требований. Пол же является верхним слоем пола, передающим эксплуатационные нагрузки слоям конструкции и/или защищающим от повреждений из-за воздействия агрессивных сред.

Конструктивные решения полов варьируются в зависимости от нагрузок и места укладки (условий эксплуатации). Тип используемых материалов зависит в первую очередь от типа помещения и сооружения, вида нагрузки, наличия и вида агрессивных соединений, назначения помещения, дополнительных санитарно-гигиенических требований и т. д. ( рис. 1 ).

Выбор материала

Основным условием длительной и бесперебойной эксплуатации пола является принятие технически правильного решения по материалам не только самого пола, но и слоев конструкции пола.

Речь идет не только о способности выдерживать эксплуатационные нагрузки (механические - от давления в колесах, сил, возникающих при торможении, динамические, от ударов; термические, например, в холодильных камерах или на открытых стоянках; химические и др.), но и о безопасность использования, защита подземных вод от попадания агрессивных веществ (при их наличии), соответствующая тепло- и звукоизоляция, устойчивость к старению и, наконец, простота очистки.

Учитывая, что пол должен взаимодействовать с другими элементами строительной конструкции (например, колоннами, стенами), необходимо не только залить его, но и загерметизировать входы, правильно устроить и часто заделать конструктивные, зональные или краевые температурные швы . На этапе проектирования строитель должен учитывать все факторы, влияющие на поведение конструкции перекрытия в процессе эксплуатации. Кроме того, существуют явления, связанные с перемещением влаги через перегородку, пренебрежение которыми также может привести к ее повреждению.

Отдельные слои пола определяют долговечность конструкции

Для конструкций, размещаемых на земле, первый слой представляет собой соответствующим образом уплотненный субстрат (песок или гравий) толщиной 20-30 см. Следующий слой – бетон, укладываемый на слой, прерывающий капиллярный подъем.

Песок сам по себе не прерывает капиллярное поднятие – необходимо дополнительно уложить диафрагму из гофрированной мембраны или толстой полиэтиленовой пленки, приваренной внахлест. Капиллярный подъем может быть прерван слоем промытого гравия крупностью 8-32 мм (не менее 8-16 мм) и толщиной не менее 20 см.Следующий (снизу конструкции) слой антивлагоизоляции, препятствующий проникновению влаги из земли внутрь конструкции. Изготавливается из рулонных битумных материалов (мембраны термосвариваемые, самоклеящиеся мембраны), бесшовных покрытий (битумные массы, модифицированные пластмассами - КМБ) и сварных пластиковых мембран. Перед использованием любого из материалов обратите внимание на влажность и приправу субстрата.

Еще одним элементом, который может повлиять на долговечность конструктивного решения, является теплоизоляционный слой.Особенно опасно использование некачественного теплоизоляционного материала, не стойкого к длительному давлению и обладающего низкой механической прочностью. Теплоизоляция должна прежде всего характеризоваться достаточной сжимаемостью, т.е. деформируемостью при длительном нагружении. По этим причинам рекомендуется использовать теплоизоляцию из экструдированного полистирола (XPS) в соответствии со стандартом PN-EN 13164:2003. Изделия из пенополистирола (пенополистирола) в соответствии с PN-EN 13163:2004 могут применяться при меньших механических нагрузках.Что касается класса, то требования стандарта PN-B-20132:2005 являются обязательными (например, ЭПС 200-036 крыша/пол/паркинг, ЭПС 250-036 пол/паркинг).

Поверх теплоизоляционного слоя требуется разделительный слой. Его основная функция заключается в защите теплоизоляционных плит при изготовлении несущего бетона. В случае нагрузки только водой, без наличия агрессивных факторов (или при очень низкой их концентрации) можно использовать обычную полиэтиленовую пленку (толщиной не менее 0,3-0,4 мм), уложенную внахлест 20-30 см. .В остальных случаях применяют химически стойкие, клееные или сварные мембраны. Они совершенно необходимы при наличии агрессивных сред, оказывающих разрушающее действие на полистирол (растворители: ацетон, эфир, этилацетат, нитро, бензол, ксилол, трихлорэтилен, тетрахлорметан, скипидар; насыщенные алифатические углеводороды - циклогексан, уайт-спирит, моторные топлива ).

Для изготовления разделительного слоя в данном случае используется, например,

- Пленки поливинилхлоридные (ПВХ) - стойкие к воздействию органических и неорганических кислот и щелочей (концентрации 10-20%), растворов солей, а также масел и жиров.Они не устойчивы к воздействию, например, органических растворителей, таких как бензол и ксилол, Пленки полиизобутиленовые

- - применяются при взаимодействии органических и неорганических кислот с концентрацией не более 20%, растворов щелочей с концентрацией не более 30% и растворов окисляющих веществ и спиртов (при концентрации до 5-10%), Полиэтиленовые пленки

- из полиэтилена высокой плотности (HDPE) - характеризуются химической стойкостью к воздействию неорганических кислот с концентрацией до ок.20%, органические кислоты с концентрацией до 10%, 20-25% щелочные растворы и растворы окисляющих веществ (концентрация 20-25%).

Для промышленных полов, на потолке расположение слоев будет изменено. Это будет зависеть от характера нагрузок, тепловых требований и т. д. Это не всегда должен быть слой теплоизоляции.

Несущий слой бетона должен быть способен поглощать, в частности, механические нагрузки, действующие на пол.Можно рискнуть, что это простейший вариант пола, однако бетонная плита, даже из бетона с высокими прочностными показателями, не способна удовлетворить всем его требованиям, например, из-за относительно высокой истираемости, водопоглощения, пористости. , низкая химическая стойкость и др.

Типы полов

Существует много материалов и строительных решений для самих полов, но наиболее распространенными являются бетонные полы и полимерные полы.В случае бетонных полов необходимо выполнить дополнительную обработку, состоящую из:

- изготовление упрочняющей массы специальными препаратами, содержащими вяжущее (цемент) и заполнитель корундовый, кварцевый, базальтовый и др.

- упрочнение поверхности растворными смесями,

- поверхностная пропитка (упрочнение) силикатными препаратами,

- пропитка полимерами,

- Устройство верхнего слоя из полимерно-цементного раствора (наливного или залитого).

Полимерные полы чаще всего изготавливаются из синтетических смол:

- эпоксидная смола,

- полиуретан,

- акрил,

- на основе полиметилметакрилата.

Также изготавливались полы на основе винилэфирных смол. Мы также можем выделить битумные полы с керамической плиткой , , ангидритом и магнезией. Окончательный выбор слоев конструкции пола должен:

- обеспечивают достаточную стойкость к эксплуатационным нагрузкам: механическим, термическим, химическим и т.д.,

- для защиты от проникновения агрессивных веществ в грунтовые воды,

- обеспечивают достаточную безопасность использования.

Такое разнообразие технологий обусловлено разными требованиями к промышленным полам: разные будут для полов в складах или залах высокого склада, разные - в складах сухих грузов, разные - в залах с мокрым производством, и еще разные в открытых и крытых автостоянки и т.д.Бетонная плита сама по себе чувствительна к агрессивным средам, трудно поддается очистке, имеет ограниченную стойкость к истиранию, более или менее впитывающая. Он также не может соответствовать требованиям по противоскользящим свойствам (если они необходимы в данном случае).

Придание поверхности пола соответствующих параметров прочности

С точки зрения долговечности пола очень важно использовать бетон с соответствующими прочностными параметрами.Обратите внимание, что наибольшие механические нагрузки вызывают маленькие металлические или пластмассовые колеса ( рис. 2 ). Поэтому механические нагрузки, например, в пекарне, где движутся тележки, могут быть выше, чем на складе, где даже тяжело нагруженные тележки движутся на колесах с насосом или из твердой резины (t abel 1 ).

Дешёвым, но эффективным способом придания поверхности пола необходимых прочностных характеристик является упрочнение поверхности специальными сухими посыпками, втираемыми в свежий бетонный слой.Прогресс в области технологии бетона и модификации состава упрочняющей посыпки привели к тому, что этот способ применяется все чаще, особенно там, где нет химических воздействий, а главное требование - высокая механическая прочность. прочность и стойкость к истиранию.

Покрытия состоят в основном из: отобранных цементов и заполнителей, смол, облегчающих затирку и обеспечивающих, чтобы посыпка после затвердевания образовывала монолит с основанием. В качестве компонентов, повышающих стойкость к истиранию и динамическим нагрузкам, обычно используются мелкозернистые глиноземные и электрокорундовые заполнители (хотя существуют и посыпки на основе кварца).Выполнение такого упрочняющего слоя требует двукратного обсыпания свежей бетонной поверхности соответствующим количеством сухой посыпки и втирания ее в бетон механическими терками (сначала дисковыми, а через несколько десятков минут - лопастными).

Для ухода за полом, изготовленным таким способом, после затвердевания применяют специальные пропитки, обычно содержащие акриловые или эпоксидные смолы. Такие посыпки также могут повысить устойчивость к вредным погодным условиям и проникновению масел и жиров, но они не образуют плотного покрытия, чувствительны к царапанью подложки и дают гладкую поверхность.Они также существенно не повышают химическую стойкость пола.

Недостатком отвердевающих посыпок является то, что их можно использовать только на несвязанном бетоне. Их нельзя использовать на отремонтированных полах. Затем растворяют специальные, полимерно-цементные растворы, позволяющие получить очень прочную и долговечную поверхность, устойчивую к истиранию, ударам, воде, щелочам, колесам автомобилей и другим промышленным нагрузкам. Этот вид раствора может быть самовыравнивающимся и/или быстросхватывающимся (пешеходное движение возможно через 2-5 часов., легкая загрузка через 24 часа, полная загрузка через 7 дней). Их преимущество в том, что они не требуют затирания или специального ухода. Толщина слоя раствора зависит от предполагаемых нагрузок. При нагрузках движения автомобилей с нагрузкой на ось более 3,5 т на накачиваемых резиновых колесах и движения автомобилей с нагрузкой на ось более 600 кг на жестких пластиковых колесах может потребоваться укладка в два слоя. Также можно дополнительно защитить такой пол смоляным лаком.Схема такого двухслойного пола показана в рис.3 , а готовый пол показан в , фото 1 .

Защитой поверхности пола является также его пропитка. Для этого обычно используют эпоксидные пропитки на основе растворителей (по сравнению с дисперсионными препаратами они отличаются большей способностью проникать в основание), хотя уже встречаются и безрастворительные препараты. Эффект заключается в повышении прочности на сжатие и изгиб, снижении водопоглощения, повышении химической стойкости и улучшении эстетики пола.Однако пропитки не образуют сплошного, герметичного покрытия. Их можно (и часто) использовать на отвердевающих посыпках и полимерно-цементных полах. Тогда они могут играть защитную роль (предотвращая слишком быстрое высыхание) и роль типовой пропитки.

Решения для полов с повышенными требованиями к прочности

Описанные способы - опрыскивание, полимерцементные растворы - во многих случаях не могут быть использованы, если поверхность должна быть подвергнута термическому, химическому и механическому напряжению, она должна быть значительно более стойкой к истиранию, химической стойкости, герметичности и безопасности эксплуатации ( соответствующий сопротивление скольжению , также в условиях жидкости на поверхности).Для этого следует использовать полы из синтетических смол или керамической плитки.

Типы и преимущества смол

Эпоксидные смолы характеризуются высокой механической стойкостью (прочность на сжатие 40-90 Н/мм2, прочность на изгиб 20-40 Н/мм2, прочность на растяжение 12-20 Н/мм2), твердостью и стойкостью к истиранию, ударам или царапинам . Однако это связано с жесткостью покрытия. Эпоксидные смолы менее чувствительны к остаточной влажности основания и высокой влажности воздуха при нанесении и отверждении, чем полиуретановые смолы.

Преимуществом эпоксидных смол является устойчивость к агрессивным средам, как кислотным, так и щелочным. Они устойчивы к растворам неорганических и органических кислот (кроме плавиковой и уксусной кислот), растворам неорганических солей и гидроксидов, а также к пропеллентам и смазочным материалам. Они проявляют ограниченную стойкость к окислителям (хлор, азотная кислота), спиртам (например, метанолу), сложным эфирам (например, бутилацетатам), кетонам и углеводородам. Кроме того, эпоксидные смолы устойчивы к атмосферным воздействиям.Единственный их недостаток – склонность к пожелтению и мелению под воздействием УФ-излучения. Однако это не оказывает негативного влияния на эксплуатационные параметры покрытия.

Двухкомпонентные полиуретановые смолы, в отличие от эпоксидных смол, эластичны, обладают способностью перекрывать трещины в основании и обладают большей ударопрочностью при низких температурах. Они также устойчивы к ультрафиолетовому излучению и старению. Однако их прочностные параметры ниже, чем у эпоксидных смол, особенно по стойкости к истиранию (предел прочности 2,2-3,5 Н/мм2, относительное удлинение до 160%).Они устойчивы к топливам (пропеллентам), смазочным материалам, разбавленным кислотам и основаниям, а также к маслам, жирам, ароматическим углеводородам и сложным эфирам. Они менее устойчивы к концентрированным основаниям, особенно при повышенных температурах, и к кетонам.

Однокомпонентные полиуретановые смолы, как правило, устойчивы к топливу (пропеллентам), смазочным материалам, разбавленным кислотам и основаниям. Они нечувствительны к атмосферным воздействиям.

Всем полиуретанам приписывается свойство чувствительности к влаге основания и высокой относительной влажности воздуха.Это относится как к моменту подачи заявки, так и к сетевому процессу. Это требует специальной защиты (пока не затвердеет) от воздействия влаги.

Существуют также специальные гибридные смолы, например, эпоксидно-полиуретановые. Они обладают характеристиками, присущими как эпоксидным, так и полиуретановым материалам, например гибкостью в сочетании с устойчивостью к истиранию.

Полиметилметакрилатные смолы, в свою очередь, характеризуются быстрым временем отверждения (даже до 60 минут) и возможностью укладки при низких (отрицательных) температурах.Прочностные параметры включают хорошую износостойкость, ударопрочность и хорошую механическую прочность.

Использование смол в покрытиях, наливных и выровненных полах

Композиции синтетических смол применяются для изготовления полов типа:

- покрытия - толщина смоляной композиции не более 0,5-1 мм - это будут лаковые слои и тонкослойные наливные полы,

- наливной - толщина смоляного состава 1,5-4 мм - это толстослойные полы,

- шпаклевки - толщина смоляной композиции порядка 3-25 мм; из-за цены используются реже всего – только в очень тяжелых условиях эксплуатации и под воздействием очень агрессивной среды.

Самый простой способ защитить поверхность - нанести защитное покрытие (лак) - рис.4 . Выполняется как, например, двух- или трехкратное нанесение смолы. Отдельной грунтовки не требуется — свое назначение выполняет первый проходной слой. Такое покрытие делается гладким. Второй вариант этого решения - нанесение грунтовочной смолы, на которую наносится смола, являющаяся собственно защитным покрытием (параметры грунтовочной смолы связаны с другими требованиями) - рис.5 . Это решение позволяет использовать противоскользящее покрытие рис.6 .

Полы тонкослойные ( рис. 7 и 8 ) применяются в помещениях, не подверженных интенсивным транспортным нагрузкам и с незначительным или ограниченным воздействием агрессивных сред (при таких нагрузках можно применять и лакокрасочные покрытия). На практике это здания общего (или общественного назначения). В ограниченной степени этот тип напольного покрытия изготавливается в промышленном строительстве.

Толстослойные эпоксидные полы ( рис. 9 и 10 ) применяются в промышленном, коммунально-бытовом и общестроительном строительстве с высокими механическими нагрузками и наличием агрессивных сред. Полиуретановые смолы в этом типе напольных покрытий используются там, где есть необходимость в использовании гибкого материала. Однако следует помнить, что стойкость полиуретанов к воздействию агрессивных химических веществ ниже, чем у эпоксидов.

С другой стороны, эпоксидные смолы гораздо менее устойчивы к ультрафиолету, хотя и не теряют своих свойств, но во многих ситуациях важен и эстетический аспект.Существуют также полиуретаново-эпоксидные смолы, более механически и химически стойкие, чем полиуретановые полы, с некоторой гибкостью, которой, в свою очередь, нет у эпоксидных полов.

Системы тонкослойных и толстослойных полов состоят из:

- грунтовка,

- промежуточный слой,

- закрывающий слой (лакировка), конструкция закрывающего слоя может быть необязательной, так что промежуточный слой является слоем износа.Однако возможно, что слои износа имеют более сложную структуру.

Свежий слой грунтовочной смолы посыпается специальным кварцевым песком, предназначенным для использования со смолами. Его размер зерна обычно составляет 0,2-0,7 мм, а после схватывания грунтовки излишки песка удаляются. На подготовленный таким образом грунтовочный слой наносится слой определенной толщины материала, который и является собственно защитным покрытием. Если противоскользящие свойства или придание специфического вида (матовость, глянец) не требуются, выполнение напольного покрытия можно считать законченным (рис.7 и 9). В противном случае необходимо покрывать специальными смолами (обычно это полиуретановые однокомпонентные лаки). В случае противоскользящего исполнения (рис. 8 и 10) свеженанесенную смолу необходимо посыпать кварцевым песком или корундом определенной зернистости в зависимости от требуемого класса противоскольжения и площади заполнения (таблица 2) , а после удаления несвязавшегося песка нанести топовое покрытие.

Эпоксидные смолы для толстых покрытий можно смешивать со смоляным песком (так же, как и для обсыпки).Это повышает устойчивость склеиваемой смолы к механическим воздействиям (и одновременно снижает стоимость материала), но может отрицательно сказаться на химической стойкости. Соотношение смешивания всегда указывается производителем системы (по весу они могут варьироваться от 0,5 до даже 2 частей песка на 1 часть смолы). Чем больше добавлено песка, тем хуже сыпучесть массы. Ограничением является необходимость выполнения слоя минимальной толщины, указанной производителем.

Полиуретановые смолы часто используются в качестве напольного покрытия на парковках, подверженных воздействию погодных условий, в качестве отделки поверхности балконов и везде, где требуется эластичное покрытие, перекрывающее трещины.

Как правило, в полиуретановые смолы не добавляют песок. Правда, некоторые производители допускают такую возможность в своих технических паспортах, но подходить к этому нужно очень осторожно. Добавление песка в полиуретановые смолы значительно ухудшает их эластичность. Поэтому его количество обычно не превышает 0,4-0,5 частей по массе. Примечание: Покрытие из полиуретановой смолы остается гибким, если его толщина составляет не менее 1,5 мм.

Использование смол на парковках

Разнообразие полимерных напольных покрытий можно легко проиллюстрировать на примере поверхностей автостоянок .Существуют решения с применением полиуретановых, полиуретаново-эпоксидных и эпоксидных смол. Выбор материала зависит от места его установки (расположение пола - в паркинге на крыше, в отапливаемом зале, на межэтажных перекрытиях и т.д.)

Автостоянки на крыше наиболее подвержены механическим воздействиям и погодным условиям. Помимо динамических нагрузок, они подвержены значительным термическим нагрузкам (перепад температур лето-зима достигает 100ºС), воздействию УФ-излучения, антиобледенителей, топлива, масел и рабочих жидкостей.По этим причинам используемый материал должен быть прежде всего гибким и устойчивым к ультрафиолетовому излучению. Лучше всего для этих целей использовать полиуретановые смолы.

Толщина слоев износа обычно составляет 3-5 мм. Самые распространенные виды такого пола:

- на грунтовку укладывается слой эластичной полиуретановой смолы толщиной 1,5-2 мм, а поверх нее второй слой (3-4 мм) также эластичного полиуретана, но с большей стойкостью к истиранию,

- , на грунтовку наносится слой эластичной, но стойкой к истиранию полиуретановой смолы (или полиуретан-эпоксидной смолы) толщиной 2-4 мм.В обоих случаях поверхность пола должна быть шероховатой, поэтому свежий слой смолы следует посыпать заполнителем (кварцевым песком, корундом) соответствующей зернистости (таблицы 2 и 3) и покрыть УФ-устойчивым полиуретановым лаком.

Для подземных автостоянок или крытых автостоянок, где нет перепадов температур, вместо полиуретановой смолы используется эпоксидная смола, часто с добавлением кварцевого песка, что повышает ее механическую стойкость.Замыкающий слой (здесь могут использоваться как эпоксидные, так и полиуретановые смолы) также посыпается противоскользящими свойствами. Эту конструкцию нельзя шунтировать Рис.

Плиты межэтажных перекрытий на открытых автостоянках также подвержены тепловым воздействиям, но в меньшей степени. Поэтому, помимо полиуретановых смол, здесь можно использовать и гибкие полиуретаново-эпоксидные смолы. Толщина несущего слоя обычно составляет 3-4 мм. Также необходимо сделать закрывающий лак, придающий противоскользящее покрытие .

Указанные толщины слоев являются средними значениями, в зависимости от нагрузки (грузовые, легковые автомобили) они могут быть увеличены или уменьшены, но не без разбора. полиуретановые смолы обладают способностью перекрывать трещины при укладке слоем мин. 1,5-2 мм.

Всегда необходимо обращать внимание на диффузию водяного пара в перегородке и адекватно предотвращать негативные последствия: например, путем создания соответствующих паронепроницаемых слоев, окраски с высокой диффузионной стойкостью, специальных эпоксидных грунтовок, являющихся пароизоляцией, использования смол с определенная способность рассеивать водяной пар.

Соображения безопасности

Пол должен быть безопасным в использовании. Эта проблема в основном затрагивает полы с влажными поверхностями, поверхности, подверженные воздействию погодных условий, и наклонные поверхности (например, подъездные пути, пандусы). Два параметра определяют безопасность использования:

- противоскользящие, определяемые структурой верхнего слоя, при котором нога не будет скользить при наклоне под прямым углом. Классы противоскольжения маркируются символами от R 9 до R 13 (таблица 3),

- заполняющее пространство - способность собирать загрязнения, как жидкие, так и твердые, таким образом, чтобы не возникала опасность скольжения. Это делается путем получения свободного пространства между самой низкой и самой высокой точкой полезного слоя пола (рис. 11). Различают четыре класса заполнения пространств: V 4, V 6, V 8 и V 10 (цифра указывает объем доступного пространства в 1 см³ на 1 дм³ поверхности пола).

Требуемая устойчивость к скольжению бесшовных полов из эпоксидной и/или полиуретановой смолы может быть достигнута путем посыпания свеженанесенного слоя смолы кварцевым песком или корундом. После схватывания следует удалить лишний песок и покрыть поверхность лаком (фото 2, таблица 2).

Антистатические полы обладают способностью разряжать заряды. Есть такая система в гладкой версии:

- системная грунтовка,

- токопроводящая лента и лак,

- слой износа (проводящий) - толстая эпоксидная смола

или полиуретановая или шероховатая (нескользящая) токопроводящая вата:

- токопроводящая лента,

- системная грунтовка,

- Токопроводящая посыпка,

- слой износа (токопроводящий) - тонкослойная эпоксидная смола

или полиуретан или токопроводящий лак:

- системная грунтовка,

- токопроводящая лента и лак,

- Токопроводящая посыпка,

- слой износа (токопроводящий) - тонкослойная эпоксидная или полиуретановая смола.

Использование смол на велосипедных дорожках

Одной из разновидностей промышленных полов, заслуживающих упоминания, являются велосипедные дорожки. Даже если их основой является асфальт, использование соответствующих смол позволяет добиться визуально интересного эффекта (, фото 3 ) и, что более важно, очень хорошей противоскользящей поверхности (, фото 4 ). Велосипедистов зимой тоже становится все больше, а очистка тротуаров и дорог от снега оставляет желать лучшего.

Основная проблема, которую необходимо было здесь решить, – это обеспечение хорошей адгезии слоев системы к асфальтовому основанию, гибкости и устойчивости к погодным условиям, а также достаточных противоскользящих свойств.Слой износа представляет собой специальную двухкомпонентную полиуретановую смолу с низким содержанием растворителя. Его химический состав подобран таким образом, чтобы покрытие можно было наносить на менее стабильные основания, например, на асфальтовые. Отдельной грунтовки здесь не требуется. После нанесения смолы ее посыпают специальным кварцевым песком зернистостью 0,7-1,2 мм, а закрывающий слой из двухкомпонентной полиуретановой окрашенной смолы с очень хорошей укрывистостью, стойкостью к солнечным и УФ-лучам, а также о воздействии нефтепродуктов, горюче-смазочных материалов, противогололедных реагентов и т.д.Кроме того, он должен быть устойчив к механическим воздействиям и истиранию.

Покрытие для плитки

Промышленный пол также может быть выполнен из керамической плитки. Композитная герметизация необходима при воздействии воды и/или агрессивных сред, а также во влажных помещениях. Для этого используются специальные химически стойкие полиуретановые или эпоксидные реактивные смолы, образующие эластичное подплиточное уплотнение.

Решение с композитным уплотнителем и керамической облицовкой требует не только проектирования раскладки плитки, но и указания в технической документации либо конкретного вида плитки, либо минимальных параметров, которыми она должна обладать.Это очень важно, поскольку такая плитка должна соответствовать требованиям механической прочности, устойчивости к загрязнениям и безопасности использования (скользкости). Производитель заявляет класс противоскольжения и/или заполняющее пространство для плитки. Примеры плиток с заявленным классом противоскольжения и/или заполняющим пространством приведены в , рис. 5-6 . Плитка устойчивая к истиранию, с твердой и не впитывающей структурой, устойчивая к окрашиванию и химическому воздействию, с соответствующими прочностными параметрами (тянутая плитка класса AI, возможно, A IIa и прессованная плитка, классифицируемая как B Ia, B Ib и B IIa согласно по PN-EN 14411:2005.

Чем больше толщина плитки, тем выше ее прочностные параметры. На практике минимальная толщина плитки, позволяющая использовать по назначению промышленный пол , составляет 12 мм, при этом применяются и значительно более толстые плитки (в случае высоких механических нагрузок – химически стойкие плитки толщиной 16 мм). -40 мм, при пешеходном движении и небольших вилочных погрузчиках на резиновых колесах достаточно плит толщиной 12-16 мм). Гигиенические требования (частая очистка) требуют использования плитки, устойчивой к истиранию, с твердой и невпитывающей структурой, а также устойчивой к пятнам.Низкое водопоглощение является требованием для масляных и консистентных нагрузок.

Требования к керамической плитке можно систематизировать следующим образом:

- ударопрочность согласно PN-EN ISO 10545-5:1999 - важно для плитки, используемой в местах, где особенно важна ударопрочность. Для нормальных требований коэффициент отражения составляет 0,55, . линейное тепловое расширение

- согласно PN-EN ISO 10545-8:1998 - это испытание важно для плитки и керамических плит, которые эксплуатируются в условиях больших температурных перепадов,

- устойчивость к тепловому удару согласно PN-EN ISO 10545-9:1998 - испытание следует применять к керамической плитке и плитам, которые могут подвергаться локальным резким перепадам температуры, морозостойкость

- по PN-EN ISO 10545-12:1999 - актуально только для изделий, которые используются там, где отрицательные температуры, Химическая стойкость

- согласно PN-EN ISO 10545-13:1999 распространяется на керамические плитки и плиты, если существует вероятность того, что они будут подвергаться разрушающему воздействию химических реагентов, Устойчивость к пятнам