|

|

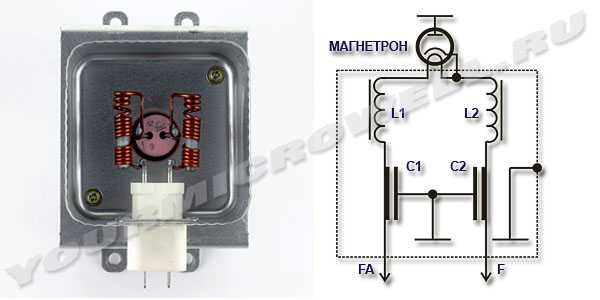

Как варить вертикальный шов дуговой сваркой правильноСварка вертикальных швов: особенности и основные правилаСамым простым и удобным положением сварки является нижнее положение. С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.1 / 1 Классификация сварных соединенийГлавный признак, по которому производится классификация сварных соединений, это их пространственное положение. При этом их делят на следующие виды: · стыковые соединения; · угловые соединения; · тавровые соединения; · нахлесточные соединения. Особенности вертикальных швовДля того, чтобы понимать, как варить вертикальный шов, необходимо ознакомиться с особенностями такой сварки. Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины. Но, при низкой температуре не произойдет расплавление и сваривание деталей. Здесь и начинаются основные особенности вертикальных швов. При ММА сварке вертикальных швов расплавление производят короткими касаниями электрода с последующим его отводом в сторону. Во время этих отводов уменьшается поступление энергии в зону сварки и происходит ускоренная кристаллизация металла. Кристаллизованный металл создает своеобразную полочку, на которую ложится следующая порция расплавленного металла. Технология сварки вертикальных швовКак мы уже выяснили ранее, для удержания расплавленного металла на вертикальной поверхности необходима ускоренная кристаллизация металла. Этого эффекта достигают путем поддерживания малой длины дуги. В идеале, длина дуги должна равняться половине диаметра электрода. Но, для такой «ювелирной» работы необходимо иметь сварщиков очень высокой квалификации. Реально можно говорить о расстоянии, равном диаметру электрода. Вертикальные швы принято варить, в основном, электродами диаметром 3 мм. Такой же будет и длина дуги. Наилучшим направлением сварки вертикального шва принято считать направление снизу-вверх. При этом застывший внизу объем металла будет поддерживать сварочную ванну. Два хорошо закрепленных листа металла прихватывают один к другому короткими прихватками, что гарантирует отсутствие их смещения в процессе сварки и частично предохраняет от деформирования. Электрод должен быть направлен вверх под углом не менее 45 градусов. При увеличении угла (ближе к перпендикулярному) между электродом и свариваемой велика вероятность прожога свариваемого металла. Для наиболее надежного процесса сварки величину сварочного тока снижают на 10 – 20% в сравнении с аналогичными условиями при сварке в нижнем положении. Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры. Сварка листов толщиной 4 и более миллиметров необходимо проводить с поперечными движениями электрода. Эта техника оказывает существенное влияние на прочность сварного соединения. Поперечные движения производятся по определенным схемам, самая распространенная - «ёлочка». Процесс плавления металла электрической дугойДля лучшего понимания процесса образования вертикального сварного шва, есть смысл рассмотреть физическую сущность и особенности плавления металлов электрической дугой, которая загорается в промежутке между электродом и свариваемым изделием при соблюдении определенных условий. При касании электродом металлической поверхности, к которой подсоединен сварочный кабель другой полярности, замыкается электрическая цепь, что является одним из условий протекания электрического тока. Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор. Когда эти условия соблюдены, мы имеем электрический ток в этой цепи. При оттягивании электрода назад мы разрываем электрическую цепь. В этот момент под действием сложных физических явлений загорается электрическая дуга. Теоретически её температура может доходить до 7000 С 0, что позволяет ей расплавить любой металл. Таким образом, под воздействием электрической дуги происходит расплавление свариваемого изделия и металла электрода, которые перемешиваются в сварочной ванне, и, после остывания, становятся одним целым. Полуавтоматический режимПолуавтоматическая сварка более производительный вид в сравнении с ручной дуговой сваркой. Она производится с помощью сварочной проволоки, что подразумевает другие значения сварочных токов и меньшую вероятность стекания ванны при вертикальной сварке. Этот вид сварки не требует высокой квалификации сварщиков и позволяет делать качественные швы даже начинающим. К тому же, производительность полуавтоматической сварки в 3 – 4 раза выше, чем ручной. Шов, полученный в результате сваривания полуавтоматом, имеет лучший внешний вид и высокое качество. Это связано с воздействием защитных газов на расплавленный металл в области сварочной ванны. Здесь подразумеваются защитные газы, которые подводятся непосредственно к горелке через специальные каналы. Наличие регулировочной аппаратуры позволяет изменять количество подаваемого газа в зависимости от свариваемых металлов и режима сварки. Защитные газы, применяемые для полуавтоматической сварки разделяют на инертные и активные. В качестве активных газов применяют углекислый газ. Но, наиболее высокое качество шва можно получить только при сварке в среде смеси на основе аргона. Это связано с тем, что эти газы не реагируют с металлами, их относят к инертным. Сварка вертикальных швовСеть профессиональных контактов специалистов сварки Сварка одиночных валиков снизу вверх. Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием. Другие страницы по теме Сварка вертикальных швов:

При сварке вертикальных швов рекомендуется применять два метода манипулирования - «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3). Рисунок 3. По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше - получил подрез и «выпуклый» валик. Передержал - наплыв и грубая чешуйка. Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить. Сварка корневого валика (рис. 4).

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика: 1. Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне - 90-100 А при Х-образной разделке и минимальный - 80...90 А при V-образной разделке. 2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки - 60...90 А, для X-образной разделки - 90...100 А. Рисунок 6. Сварка вертикальных швов"ёлочкой". 3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках - максимальная, переход - более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А - для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение - замена электрода и сварка тонкого металла). Рисунок 7. Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро. Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу. Рисунок 8. При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор). Второй корневой валик. Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости - механическую выборку. В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией: а) когда корневой валик легкий (малого сечения) - вариант 2 или 3 - манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку; Рисунок 9. б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва. Многослойная и многопроходная сварка вертикальных швов. При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием. Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой. Рисунок 10. Рисунок 11. Ширина лицевого слоя. Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед». Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна. как правильно варить электродуговой сваркой снизу вверх? Сварочный шов дуговой ручной сваркой и другими способами С появлением электросварки стало возможным соединение любых металлов. Этот процесс объединяет металлические структуры за счет нагрева и расплавления электрической дугой. Электросварка широко применяется в различных сферах. Однако данная технология требует некоторых знаний, умений и навыков. В зависимости от видов металлов и вариантов соединений есть разные способы сварки, типы электродов, скорость их движения, амплитуда. ОсобенностиСварка вертикальных швов имеет достаточно много особенностей. Так, при воздействии тепла на сплав, происходит образование металлических капель, которые постоянно стремятся укатиться вниз. Данный процесс является вполне естественным, но при этом создает немало трудностей. Например, эти капли не дают качественно воздействовать на зону, которая обрабатывается. Специалисты считают, что для вертикальных швов лучше подходит дуга меньшей длины. Это способствует тому, что силы поверхностного натяжения делают переход электрода в шов более простым. Чтобы капля затвердела непосредственно при сварке, надо стержень убирать немного в сторону. Как только тепло уходит, металл очень быстро застывает. При этом важно учесть, что верхняя зона ускоряет процесс плавки металла. Также более быструю кристаллизацию можно наблюдать на месте стыков и различных соединений. Среди важных параметров следует отметить силу тока. Как правило, выбирают ее более низкое значение, чем обычно.

На срок службы сваренных конструкций из металла влияние оказывает качество и надежность соединения. В любой конструкции шов может превратиться в одно из наиболее уязвимых мест. Именно по шву смотрят, насколько качественно выполнена сварка. Для мастера с малым опытом вертикальная сварка является весьма сложной технологией. Однако ей стоит научиться, так как она используется достаточно часто. Важно при данном методе соединения металлических конструкций соблюдать ряд правил, иначе можно получить некачественный результат. При вертикальных швах желательно использовать короткую электрическую дугу. В противном случае шов может стечь из-за расплавления. Когда происходит непосредственно поджог, необходимо постараться рабочую часть располагать перпендикулярно по отношению к поверхностям, которые обрабатываются. Это позволяет сделать соединение высокого качества. Лучше всего в процессе постараться электрод держать с легким наклоном вниз. Именно выдержка острого угла дает возможность задерживать раскаленный металл, чтобы он не стекал вниз. Следует уточнить, что не всегда получается предотвратить стекание металлических капель. Однако можно сделать силу тока выше и быстрее перемещаться по обрабатываемой поверхности.

СпособыМетодов сварки есть немало, но перед тем как приступить к практике, желательно ознакомиться с наиболее часто используемыми. ЭлектрошлаковыйЭлектрошлаковый способ позволяет соединить детали почти с любой толщиной. При этом их можно сварить всего за один проход. Стоит отметить, что данная особенность есть только у этого способа сварки. Лучше всего он подходит для швов в вертикальной плоскости. Один проход позволяет сэкономить не только на энергии, но еще и на расходниках. Одновременно с этим происходит увеличение производительности. В итоге получаются высококачественные швы. При данном способе между кромками на стыках и пластинами из меди присутствует ванна с жидким шлаком. После того как электрод погружается в нее, проходит ток и происходит нагревание до температуры плавления кромки рабочей области и стержня электрода. В ходе расплава образуется сварочная ванна. Именно после ее остывания металл начинает кристаллизоваться, и получается качественный шов. По мере того как соединение остывает, стержень и пластины постепенно поднимаются. Таким образом, достаточно одного прохода, чтобы добротно соединить детали любой толщины. Причем жидкий шлак является легким компонентом, который постоянно находится сверху. В итоге он защищает шов от взаимодействия с кислородом. По окончании процесса сварки шлак после остывания удаляют, легонько ударяя молотком. ЭлектродуговойЭлектродуговой способ требует тщательной предварительной подготовки соединяемых деталей. Причем она может отличаться в зависимости от толщины обрабатываемых областей и типа шва. Соединяемые детали важно закрепить с использованием специальных крепежей или подручных средств. Чтобы избежать температурных искажений, детали желательно приваривать через определенные промежутки при помощи поперечных швов или прихваток. Такая техника позволяет добиться надежного соединения. Сваривание вертикальных швов с использованием дуговой электросварки происходит с перемещением расплавленных металлических капель по направлению вниз. Сплав электрода переходит в сварочную канавку посредством капельного пути. Для плавного перетекания лучше всего применять укороченную дугу.

Для получения вертикального соединения хорошего качества применяют следующие способы.

ПолуавтоматПолуавтомат (инверторный аппарат) позволяет сделать шов в вертикальной плоскости более качественным, чем обычный сварочный. Это обусловлено тем, что сварочная дуга получается более стабильной. Существует несколько проверенных технологий сварки. Их выбирают в зависимости от толщины соединяемых металлов, зазора между деталями, формами кромок.

ТехнологияПрежде чем правильно варить вертикальный шов, следует подготовить изделие. Для этого его нужно очистить от каких-либо загрязнений, а затем зашкурить. Важно, чтобы на металле не остались остатки масла, краски или следы ржавчины. Когда подготовка окончена, можно переходить к следующему этапу выбору способа сварки. Лучше всего для вертикального шва выбрать инверторный сварочный аппарат и способ прохода снизу-вверх или наоборот – сверху-вниз. При этом концом электрода следует придерживаться определенных направлений, исходя из ширины будущего шва. Если он будет широким, то направление должно быть в виде полукруга, круга, капли или петель. Причем двигать электродом надо слева направо, а швы накладывать друг на друга. Для узкого шва желательно делать небольшие отрезки по направлению вверх. Начало каждого следующего отрезка должно начинаться из середины предыдущего. При наиболее больших зазорах лучше всего использовать технику лестницы, а для самых маленьких треугольника или «елочки». Нажимать электродом на соединяемые поверхности надо с определенной продолжительностью. Сварщики с большим опытом работы советуют с каждым нажатием стержня говорить про себя число «22». Именно это время идеально подходит для соприкосновения электрода с металлическим листом.

Чтобы качественно сварить изделие, надо верно подобрать значение ампер. При слабой силе шов получается неэстетичным, а при слишком сильной можно прожечь металл. Рекомендуется на каждый миллиметр электрода устанавливать мощность в 30 А. Еще один важный момент – это удержание электрода относительно обрабатываемой плоскости под углом 45-90 градусов. Сварка вертикального шва будет выглядеть следующим образом.

В следующем видео вас ждет информация об угле наклона электрода при сварке вертикального шва. Почему не получается варить угловые вертикальные швы Почему не получается варить угловые вертикальные швы: самая распространённая ошибка Почему не получается варить угловые вертикальные швы: самая распространённая ошибкаПри ручной дуговой сварке для наплавления металла используют электрод. Вследствие разряда, который возникает между электродом и заготовкой образуется дуга, которая плавит металлы. Образующаяся зона сплавления между заготовками называется сварным швом. В зависимости от положения заготовки, техника сварки может меняться. Самыми простыми в сварке считаются горизонтальные швы. К наиболее трудным относятся вертикальные, так как под своим весом металл стремится вниз и его приходится удерживать. Поэтому у многих не получается варить вертикальный угловой шов, о сварке которого мы поговорим в этой статье. Вы сможете узнать, как варить угловые вертикальные швы. Как не допускать ошибок, и что нужно обязательно учитывать. Почему не получается варить угловые вертикальные швыЕсли не получается варить вертикальные угловые швы, то, как правило, существует пять основных причин:

Последний пункт самый важный, поскольку если вы не умеете отличать шлак от металла, то у вас навряд ли что-то получится нормальное в сварке. Рекомендуется, чтобы исключить ошибки в дальнейшем, в первую очередь научиться видеть, где шлак, а где металл. Маленький и большой ток при сваркеЕсли всё равно не получается варить вертикальные угловые швы, то причин этому остается две — маленький или большой сварочный ток. При сварке с отрывом на маленьком токе, металл не будет достаточно хорошо прогреваться. В итоге нет проплавления, наплавленный металл просто прилипнет к заготовкам, которые развалятся при ударе молотком при отбитии шлака.

Признаки сварки угловых вертикальных швов на маленьком токе:

Многие сварщики при сварке вертикальных швов рекомендуют понижать ток на 5-10А от рекомендуемого. Однако чаще всего из-за этого и начинают возникать проблемы, связанные с непроварами и т. д. Поэтому сварочный ток рекомендуется подбирать экспериментальным путем, поскольку здесь всё во многом зависит, как от напряжения в сети, так и от самого сварочного аппарата, а также, используемых электродов для сварки.

Если сварочного тока, наоборот, слишком много, то металл начнёт стремительно стекать вниз. Из-за этой причины возникает не менее распространённая проблема, такая как подрезы в сварке. Подрез — это канавка в основном металле, которая образуется по краям сварного шва. Признаки сварки угловых вертикальных швов на большом токе:

Поэтому при сварке угловых вертикальных швов важно придерживаться следующих правил. Во-первых, правильно настроить сварочный ток, это залог выполнения качественного сварного соединения.

Во-вторых, варить нужно с отрывом снизу-вверх. Таким образом, наплавленный снизу металл будет играть роль «подставки». При сварке электродом следует делать небольшие поперечные движения из стороны в стороны, обязательно при этом выдерживая короткую сварочную дугу. Поделиться в соцсетях Как правильно варить вертикальный шовВ этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу. Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз. Проблемы вертикального свариванияСварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками. При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки. Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках. Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае? Инвертор или полуавтоматИнвертор с функцией ММА — это та же ручная дуговая сварка, но работающая по другому принципу, в отличие от трансформаторной. При этом используется покрытый плавящийся электрод. Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение. Так чем же лучше варить вертикальный шов? В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов. Без опыта сразу сделать качественное соединение вряд ли получится. Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект точечной сварки. При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов. Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости. Главное преимущество в том, что можно уменьшить скорость подачи проволоки, а значит замедлить процесс перегрева металла. В итоге, при должной практике с полуавтоматическим сварочным аппаратом можно уменьшить стекание расплава вниз. Для подобного эффекта с использованием ручной сваркой используют специальные электроды, ускоряющие кристаллизацию металла. Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой. Технология сварки вертикальных швовГлавное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов. Особенности ручной сваркиПри работе с ручной сваркой нужно выполнять некоторые особенные требования. При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться. Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу. Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону. Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой. Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия. Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе. Сварка полуавтоматомРекомендации по тому, как варить вертикальные швы полуавтоматом, немного отличаются от ручного аналога. Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз. При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх. Горелку полуавтомата располагают под углом в 45 градусов к поверхности. Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке). При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям. Безопасность при вертикальной сваркеСварочное оборудование довольно травмоопасное, но, кроме общих правил по безопасной работе (защита зрения, электробезопасность и прочие), существуют некоторые требования и при выполнении различных видов швов. Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора. Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки. Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу. Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха. Особенно, если используется защитный газ (аргон или углекислый). Также не стоит забывать и об электробезопасности. Техника выполнения сварных швов покрытым электродомТехника выполнения сварных швовПод техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом. Возбуждение электрической дугиЗажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги - в процессе сварки при ее обрыве. Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет"). Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ. После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание. Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать "прилипание" электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов. Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв. Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям. Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя. Рис. 2. Угол наклона электрода: а - в горизонтальной плоскости; б- в вертикальной плоскости. В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу. При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла. Сварной шов, образованный в результате двух движений торца электрода (поступательного и вдоль линии шва), называют "ниточным". Его ширина при оптимальной скорости сварки составляет (0,8-1,5)dэ. Ниточным швом заполняют корень шва, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов. Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика. При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом. Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3. Рис. 3. Основные способы поперечных движений торца электрода Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва. Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид. При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика. При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика. Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности. На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим. Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах. Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области. Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва. Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений. Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений. Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6. Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются. Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении. Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз. При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7. В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва. Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б). Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить <растяжение> сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера - это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом. При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок. Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва. Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б) Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах. Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика. Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена. Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков. Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика. Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 106). При этом допускается удлинение дуги, без ее обрыва. Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва. При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм. Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б) Сварка торцевого соединения в нижнем положенииТорцевые соединения широко применяются в конструкциях сосудов, не подвергаемых воздействию высокого давления. Торцевые соединения - это очень экономичные соединения, но они не выдерживают значительных растягивающих или изгибающих нагрузок. Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной. Во время сварки для полного охвата всей поверхности соединения рекомендуется производить небольшие поперечные колебания электрода. Однако следует помнить об опасности увлечения такими колебаниями. При излишне широких колебаниях электрода металл начнет свешиваться с краев соединения. Следует быть внимательным при расплавлении обеих кромок и при обеспечении хорошего проплавления. Сварка стыкового соединения без скоса кромок в нижнем положенииДанный тип сварного соединения широко используется в промышленности для конструкций обычного назначения. При двухсторонней сварке металла, толщина которого не превышает 6 мм, данное соединение будет весьма прочным. Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично. Сварка стыкового соединения без скоса кромок для обеспечения повышенного тепловложения, производится на обратной полярности. При сварке необходимо обеспечивать возвратно-поступательные перемещения электрода вдоль оси шва. Это будет приводить к предварительному подогреву металла перед сварным швом, сведет к минимуму риск получения прожога и обеспечит вытеснение расплавленного шлака на поверхность сварочной ванны, что исключит вероятность образования неметаллических шлаковых включений в металле сварного шва. В процессе сварки особенно важно поддержание постоянства скорости и равномерности перемещения электрода вдоль оси шва, а также величины зазора между электродом и изделием (длины дуги). При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог. Слишком длинная дуга приводит к ухудшению внешнего вида шва, к ухудшению проплавления, к избыточному разбрызгиванию и низким показателям механических свойств металла сварного шва. Сварка в нижнем положении таврового соединения (сварка в "лодочку") однопроходным угловым швомПри образовании углового шва во избежание непровара свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° - сварка "в лодочку" (рис. 11а), а при наклоне под углом 30 или 60° - в несимметричную "одочку" (рис. 116). Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рис. 11в Рис. 11. Положение электрода при сварке "в лодочку": a - сварка в симметричную "лодочку"; б - сварка в несимметричную ; в - пространственное положение электрода При начале процесса сварки электрод должен быть выведен на кромку свариваемой пластины. После подогрева кромки пластины растянутой дугой начинается наложение сварного шва требуемой ширины и глубины проплавления. При этом производятся небольшие возвратно-поступательные перемещения электродом в направлении оси сварного шва. Это обеспечивает предварительный подогрев корневой части сварного шва и предотвращает подтекание расплавленного шлака перед головной частью сварочной ванны. Электрод должен направляться непосредственно в корень сварного шва, нельзя допускать, чтобы сварочная дуга вышла на поверхность пластины за пределами области формирования сварного шва. Не допускается наплавка слишком большого количества металла за один проход. Сварка в нижнем положении таврового соединения (сварка в "лодочку") многопроходным угловым швом.Очень часто при сварке таврового соединения в нижней) положении необходимо производить многопроходную сварку. Однопроходные угловые швы должны иметь катеты, которые превышают диаметр используемого электрода не более чем на 1,5-3,0 мм. При многопроходной сварке угловых швов число слоев определяют, исходя из диаметра электрода, при этом толщина каждого слоя не должна превышать (0,8-1,2)dэ. Поскольку тавровое соединение в нижнем положении образует кромки, подобно стыковому соединению со скосом кромок, сварка может выполняться с использованием техники сварки с поперечными колебаниями электрода, при этом ширина шва не должна превышать (1,5-5)dэ. Если слой сварного шва превышает допустимую ширину шва, то наплавка каждого слоя производится необходимым количеством валиков. При сварке данного соединения первый проход выполняется электродом толщиной 4-6 мм без поперечных колебаний. Последующие проходы выполняются электродами меньшего диаметра. При сварке этих проходов необходимо применять поперечные колебания электрода, при этом амплитуда колебаний электрода не должна превышать допустимой ширины шва. При сварке на обратной полярности поддерживается несколько меньшая длина дуги, чем на прямой полярности. При этом необходимо тщательно контролировать процесс сварки, с тем, чтобы избежать появления возможных подрезов. Для этого можно применять задержки электрода в крайних точках амплитуды поперечных колебаний электрода при одновременном тщательном контроле ширины сварного шва и амплитуды поперечных колебаний электрода. Перед наплавкой каждого слоя или валика необходимо тщательно очищать от шлака поверхность сварного шва, в противном случае неизбежно появление шлаковых включений. В начале и при возобновлении сварки необходимо тщательно заваривать кратеры сварных валиков. Сварка углового соединения с наружным углом в нижнем положенииУгловые соединения с наружными угловыми швами встречаются намного реже, чем стыковые, нахлесточные и тавровые соединения. Это соединение является в высшей степени технологичным, поскольку его очень просто подготовить к сварке, а параметры режима сварки напоминают применяемые при сварке стыковых соединений со скосом кромок. Для обеспечения максимальной прочности в сварном соединении необходимо получить проплавление с обратной стороны. Добавление внутреннего углового шва к наружному значительно повышает прочность всего углового соединения. Как уже отмечалось, стоимость подготовки подобного соединения весьма невелика, однако при сварке подобных соединений из металла большой толщины значительную величину затрат составит стоимость электродов. Сварку углового соединения с наружным углом в нижнем положении выполняют на обратной полярности. При сварке данного соединения положение электрода должно соответствовать изображенному на рис. 12. При первом проходе используется техника сварки, применяемая при наложении узкого шва, без поперечных колебаний. Значение сварочного тока не должно быть слишком большим. Сварной шов при первом проходе должен обеспечить полное проплавление обратной стороны соединения и хорошее сплавление с обеими пластинами. Большое значение для достижения этой цели имеет поддержание короткой дуги. Рис. 12. Положение электрода при сварке углового соединения с наружным углом в нижнем положении При выполнении второго, третьего и последующих проходов сварочный ток следует установить на повышенный режим. При выполнении данных проходов используется техника поперечных колебаний электрода. Третий проход должен производиться с более широкой амплитудой колебаний, чем второй. Техника выполнения второго и последующих проходов аналогична выполнению данных проходов при сварке в "лодочку" многопроходным угловым швом. Во время сварки необходимо следить за ограничением ширины поперечных колебаний электрода. Для устранения подрезов рекомендуется производить кратковременную остановку электрода в крайних точках траектории поперечных колебаний. Удостоверьтесь в том, что достигается хорошее сплавление с ранее наложенными слоями и с обеими поверхностями пластины. Последний проход не должен иметь слишком большую высоту. После каждого прохода необходимо тщательно очистить наплавленный металл от шлаковой корки. Сварка стыкового соединения со скосом кромок на подкладке в нижнем положенииДанный тип сварного соединения достаточно часто применяется при сварке трубопроводов, сосудов высокого давления и корабельных конструкций. Сварка данного соединения производится на обратной полярности. Для первого прохода устанавливается невысокое значение сварочного тока. Положение электрода должно соответствовать изображенному на рис. 13. Сварка производится узким валиком без поперечных колебаний электрода. Во время сварки необходимо следить за тем, чтобы обеспечить хорошее сплавление с подкладкой и поверхностями разделки в корневой части соединения. Поверхность шва должна быть максимально плоской. Рис. 13. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в нижнем положении Второй, третий и последующие проходы могут производиться при повышенных значениях сварочного тока. Перемещение вдоль оси шва не должно быть слишком быстрым, иначе поверхность шва будет неровной, с крупными чешуйками, могут появиться поры. Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва. Сварка стыкового соединения со скосом кромок в нижнем положенииДанный вид соединения часто встречается при сварке трубопроводов, а также при сварке ответственных соединений. Сварка данного соединения производится на обратной полярности. Положение электрода должно соответствовать изображенному на рис. 14. Рис. 14. Положение электрода при сварке стыкового соединения со скосом кромок в нижнем положении На рис. 15а показан порядок наложения слоев/валиков при сварке стыкового соединения со скосом кромок в нижнем положении. Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость. Рис. 15. Сварка стыкового соединения со скосом кромок в нижнем положении: a - порядок наложения слоев; б - траектория движения электрода при выполнении последнего прохода; в - сварное соединение Второй и последующие проходы производятся при повышенных значениях сварочного тока и электродами большего диаметра. Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине. Заключительный проход выполняется тем же типом электрода, что и предыдущие. Техника выполнения такая же, и при выполнении второго и последующих проходов, за исключением того, что при заключительном проходе амплитуда поперечных колебаний электрода будет больше. Для контроля за шириной облицовочного шва необходимо использовать скошенные кромки стыкового соединения. Поверхность облицовочного шва должна быть слегка выпуклой. Сварка нахлесточного соединения в нижнем положенииДанный тип соединения широко используется в промышленности, в частности в резервуарах, строительных и судовых конструкциях. Нахлесточное соединение очень экономично, оно не требует каких-либо значительных затрат на подготовку и сборку. Максимальная прочность нахлесточного соединения достигается при его двухсторонней сварке угловым швом. Сварка данного соединения производится как на прямой, так и на обратной полярности, при этом сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 16. Рис. 16. Сварка нахлесточного соединения в нижнем положении: a - подготовка соединения к сварке; б - положение электрода при сварке однопроходным швом равных толщин; в - положение электрода при втором и третьем проходе при выполнении многопроходного шва; г - положение электрода при сварке разных толщин Для сварки нахлесточного соединения в нижнем положении на прямой полярности требуется поддержание очень короткой дуги, а на обратной полярности - еще более короткой. Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны. Абсолютно необходимым для получения качественного соединения является полное проплавление в корне шва и хорошее сплавление с обеими поверхностями двух пластин. При сварке на прямой полярности верхняя кромка верхней пластины имеет тенденцию к прожогу, поэтому при сварке следует постоянно опасаться как недозаполнения наплавленного валика, так и того, что сварочная дуга недостаточно коротка. Подрезы появляются очень редко. При сварке на обратной полярности следует обратить внимание на поддержание более короткой дуги, а также на устранение возможного подреза, как на плоской поверхности пластины, так и вдоль верхней кромки верхней пластины. Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва. Сварка нахлесточного соединения в горизонтальном положенииСварка нахлесточного соединения в горизонтальном положении однопроходным угловым швом на прямой полярности часто применяется в конструкциях резервуаров и строительных конструкциях. При сварке данного соединения сварочный ток не должен быть слишком большим. Электрод необходимо направлять в корень шва. Положение электрода во время сварки должно соответствовать изображенному на рис. 17. Сварку лучше всего производить с небольшими возвратно-поступательными перемещениями электрода в направлении оси сварного шва, можно также применять незначительные поперечные колебания электрода. Сварочная ванна не должна быть слишком перегрета, ибо это приводит к появлению трещин в металле сварного шва. Рис. 17. Положение электрода при сварке нахлесточного соединения в горизонтальном положении При сварке следует обращать особое внимание на перемещения электрода, с тем, чтобы не допустить появления прожогов кромки пластины, а также на то, чтобы сварочная дуга не контактировала с поверхностью вертикальной пластины вне пределов сварного шва, в противном случае неизбежно появление подрезов. Сварка таврового соединения в нижнем положенииБольшую долю швов, выполняемых на практике сварщиком, составляют угловые швы, выполняемые в нижнем положении. Технология сварки может включать как однопроходную, так и многопроходную сварку всеми типами электродов. Несмотря на то, что электроды, предназначенные для сварки на обратной полярности, не являются лучшим типом электродов для выполнения однопроходных угловых швов, использование этих электродов в подобных целях является достаточно распространенной практикой. При сварке таврового соединения в нижнем положении на прямой полярности сварочный ток должен быть достаточным для получения обширной сварочной ванны. При сварке на обратной полярности сварочный ток должен быть несколько меньше. Положение электрода при сварке на прямой полярности должно соответствовать изображенному на рис. 18а, на обратной полярности - рис. 18б. Рис. 18. Положение электрода при сварке таврового соединения в нижнем положении: a - на прямой полярности; б - на обратной полярности Электрод должен быть направлен в корень сварного соединения. При сварке на обратной полярности длина дуги должна быть меньше. Перемещение электрода должно производиться равномерно на всем протяжении стыка, не теряя сварочной ванны. Однако некоторые сварщики предпочитают использовать при этом небольшие возвратно-поступательные перемещения электрода в направлении оси шва. Это может оказать положительное влияние в виде предварительного подогрева свариваемых кромок и корневой части соединения, находящихся перед движущимся электродом, улучшит формирование наплавленного металла на вертикальной плоскости пластины, а также будет способствовать предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. При сварке на прямой полярности подрезы никогда не являются проблемой. Сварка на обратной полярности требует обеспечения повышенных мер по исключению подрезов. Сварка таврового соединения в нижнем положении многопроходным швомКрупные угловые швы очень часто выполняются путем многократного наложения узких валиков без поперечных колебаний электрода. В большинстве случаев облицовочный слой или последний валик выполняются без поперечных колебаний электрода, в некоторых случаях требуется, чтобы последний проход выполнялся с поперечными колебаниями. В частности, таковы требования при сварке трубопроводов и сосудов высокого давления. Сварка может выполняться как на прямой, так и на обратной полярности сварочного тока. При выполнении данного соединения сварочный ток устанавливается таким же, как и при сварке узким однопроходным швом. Положение электрода будет изменяться в зависимости от последовательности наложения слоев (рис. 19а). Перемещение электрода аналогично перемещению при сварке однопроходным швом. Расположение или раскладка валиков по сторонам должны производиться таким образом, чтобы облицовочный слой точно соответствовал заданному размеру катета углового шва. Порядок наложения слоев показан на рис. 19б. Рис. 19. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении (а) и порядок наложения слоев (б) Техника выполнения облицовочного слоя достаточно сложна. Сварочный ток не должен быть слишком мал. Положение электрода должно соответствовать изображенному на рис. 20а. Чешуйки укладываются в диагональной плоскости. Наложение капель металла производится только при движении электрода вниз. Перемещение электрода вверх должно производиться быстро, на максимально растянутой дуге, но без обрыва дуги. Рис. 20. Положение электрода при выполнении облицовочного слоя (а) и траектория колебательных движений электрода (б) Указателями ширины перемещения электрода при сварке облицовочного слоя могут служить две параллельные кромки ранее выполненных сварных валиков. Для предотвращения появления подрезов необходимо проводить задержки электрода на верхней и нижней кромках сварного шва. Необходимо помнить, что при многопроходной сварке требуется тщательная очистка от шлаковой корки каждого наложенного слоя. При сварке на обратной полярности могут возникнуть значительные затруднения, связанные с появлением подрезов. Избавиться от этих проблем можно всеми ранее описанными способами. Сварка таврового соединения в нижнем положении многопроходным швом с применением поперечных колебаний электродаНа практике довольно часто встречаются случаи, когда необходимо производить сварку угловых швов большого сечения в нижнем положении. Обычно для этого используют многопроходную сварку с применением техники поперечных колебаний электрода. Наиболее часто такие швы встречаются при судостроительных и монтажных работах. Сварка данного типа соединения производится на обратной полярности. Сварочный ток устанавливается большим. Положение электрода должно соответствовать изображенному на рис. 21. Первый проход выполняется так же, как и в случае обычной однопроходной сварки угловых швов. Поверхность первого валика должна быть максимально плоской. Рис. 21. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении с применением поперечных колебаний электрода Второй шов накладывается с поперечными колебаниями электрода поверх первого. Электрод должен направляться на вертикальную пластину, с тем, чтобы обеспечить перенос металла с электрода на эту поверхность. Поперечные колебания электрода не должны выходить за пределы требуемой ширины выполняемого шва. В противном случае возможно появление подрезов. Необходимо обеспечить хорошее сплавление накладываемых швов с поверхностью ранее наплавленных слоев и с поверхностью свариваемой пластины. Сварка стыкового соединения со скосом кромок на подкладке в горизонтальном положенииДанное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, резервуаров, а также при судостроительных работах. Сварка производится на обратной полярности как узкими валиками без поперечных колебаний, так и с поперечными колебаниями электрода. Первый проход выполняется на повышенных значениях сварочного тока без поперечных колебаний электрода. Положение электрода должно соответствовать изображенному на рис. 22. При сварке необходимо обеспечить гарантированное сплавление с подкладкой, а также с кромками корневой части соединения. Рис. 22. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в горизонтальном положении Второй и все последующие проходы могут выполняться с еще большими значениями сварочного тока. Положение электрода при сварке узкими валиками без поперечных колебаний электрода должно соответствовать изображенному на рис. 22. Очень важно, чтобы все швы имели хорошее сплавление с поверхностью ранее наложенных слоев, а также с поверхностью кромок разделки. Необходимо следить за предотвращением появления подрезов. Сварка стыкового соединения со скосом кромок в горизонтальном положенииДанное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, а также ответственных стыковых соединений. При выполнении некоторых работ иногда предъявляются требования к тому, чтобы данные швы выполнялись с поперечными колебаниями электрода, однако в большинстве случаев применяется сварка узкими валиками без поперечных колебаний электрода.