|

|

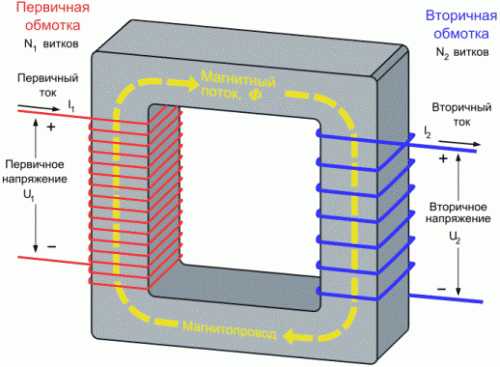

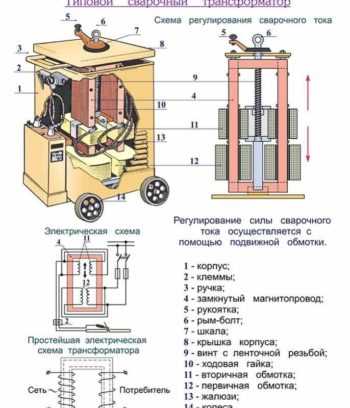

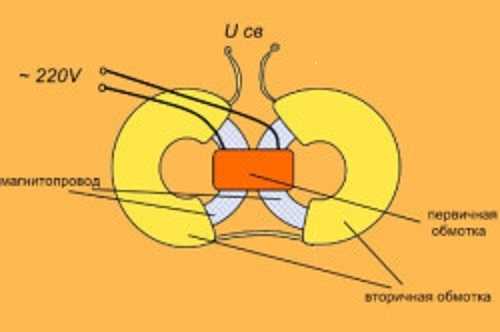

Как сделать сварочный аппарат своими руками в домашних условияхинверторный, точечный, из микроволновки и другиеСварочный аппарат является довольно востребованным устройством как среди профессионалов, так и среди домашних мастеров. Но для бытового использования порой нет смысла покупать дорогостоящий агрегат, поскольку он будет использоваться в редких случаях, например, если потребуется заварить трубу или поставить забор. Поэтому будет разумнее сделать сварочный аппарат своими руками, вложив в него минимальное количество средств. Главной деталью любого сварочника, работающего по принципу электродуговой сварки, является трансформатор. Данную деталь можно извлечь из старой, ненужной бытовой техники и сделать из нее самодельный сварочный аппарат. Но в большинстве случаев трансформатору требуется небольшая доработка. Существует несколько способов, чтобы сделать сварочник, которые могут быть как самыми простыми, так и более сложными, требующими знания в радиоэлектронике. Сварочный аппарат из микроволновкиЧтобы изготовить мини-сварочный аппарат, понадобится пара трансформаторов, снятых с ненужной микроволновой печи. Микроволновку несложно найти у друзей, знакомых, соседей и т.д. Главное, чтобы она обладала мощностью в пределах 650-800 Вт, и в ней был исправен трансформатор. Если печка будет иметь более мощный трансформатор, то и аппарат получится с более высокими показателями тока. Итак, трансформатор, снятый с микроволновки, имеет 2 обмотки: первичную (первичку) и вторичную (вторичку). Вторичка имеет больше витков и меньшее сечение провода. Поэтому, чтобы трансформатор стал пригодным для сварки, ее требуется убрать и заменить на проводник с большей площадью сечения. Чтобы извлечь данную обмотку из трансформатора, ее необходимо спилить с обеих сторон детали с помощью ножовки по металлу. Делать это нужно с особой аккуратностью, чтобы случайно не задеть пилой первичную обмотку. Когда катушка будет спилена, ее остатки потребуется извлечь из магнитопровода. Эта задача намного облегчится, если просверлить обмотки для снятия напряжения металла. Далее, с помощью сверла или зубила выбейте остатки намотки. Проделайте такие же операции и с другим трансформатором. В итоге у вас получится 2 детали, имеющие первичную обмотку на 220 В.

Для изготовления вторички потребуется приобрести 11-12 метров провода. Он должен быть многожильным и иметь сечение не менее 6 квадратов. Чтобы сделать сварочный аппарат, для каждого трансформатора потребуется намотать по 18 витков (6 рядов в высоту и 3 слоя в толщину). Можно оба трансформатора мотать одним проводом либо по отдельности. Во втором случае катушки должны соединяться последовательно. Намотку следует делать очень плотной, чтобы провода не болтались. Далее, первичные обмотки нужно соединить параллельно. Чтобы детали соединить вместе, их можно прикрутить к небольшому обрезку деревянной доски. Если измерить напряжение на вторичке трансформатора, то в данном случае оно будет равняться 31-32 В. Таким самодельным сварочником без труда варится металл толщиной 2 мм электродами с диаметром 2,5 мм.

Тонкий металл агрегатом, сделанным из микроволновки, варить не получится, так как он его будет резать. Для регулировки тока к сварочнику можно подключить балластный резистор или дроссель. Роль резистора может выполнить отрезок стальной проволоки определенной длины (подбирается экспериментально), который подсоединяется к низковольтной обмотке. Сварочник на переменном токеЭто самый распространенный вид аппаратов для сварки металлов. Его просто изготовить в домашних условиях, и он неприхотлив в эксплуатации. Но главный недостаток аппарата – это большая масса понижающего трансформатора, который является основой агрегата. Для домашнего использования достаточно, чтобы аппарат выдавал напряжение 60 В и мог обеспечить силу тока в 120-160 А. Поэтому для первички, к которой идет подключение бытовой сети 220 В, потребуется провод с сечением от 3 мм2 до 4 мм2. Но идеальный вариант — это проводник с сечением 7 мм2. При таком сечении перепады напряжения и возможные дополнительные нагрузки аппарату будут не страшны. Из этого следует, что для вторички нужен проводник, имеющий 3 мм в диаметре. Если брать алюминиевый проводник, то расчетное сечение медного умножается на коэффициент 1,6. Для вторички потребуется медная шина с сечением не менее 25 мм2

Если вы не нашли провод с необходимым сечением, то его можно изготовить самостоятельно из нескольких более тонких проводников. Но при этом значительно увеличится толщина провода и, соответственно – габариты агрегата. Первым делом, изготавливается основа трансформатора – сердечник. Его делают из металлических пластин (трансформаторной стали). Данные пластины должны иметь толщину 0,35-0,55 мм. Шпильки, соединяющие пластины, требуется хорошо изолировать от них. Перед сборкой сердечника просчитываются его размеры, то есть размеры “окна” и площадь сечения сердечника, так называемого “керна”. Для расчета площади используют формулу: S см2 = a х b (см. рис. ниже). Но из практики известно, что если сделать сердечник с площадью меньшей 30 см 2, то таким аппаратом будет сложно получить качественный шов из-за недостатка запаса мощности. Да и нагреваться он будет очень быстро. Поэтому сечение сердцевины должно быть не менее 50 см2. Несмотря на то, что увеличится масса агрегата, он станет более надежным. Для сборки сердечника лучше использовать Г-образные пластины и размещать их так, как показано на следующем рисунке, пока толщина детали не достигнет необходимого значения. Пластины по окончанию сборки необходимо скрепить (по углам) с помощью болтов, после чего зачистить напильником и заизолировать тканевой изоляцией. Теперь можно начать намотку трансформатора.

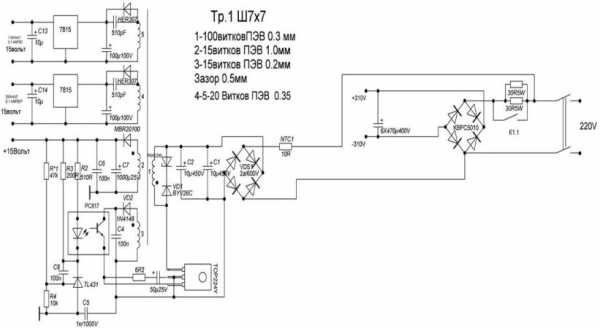

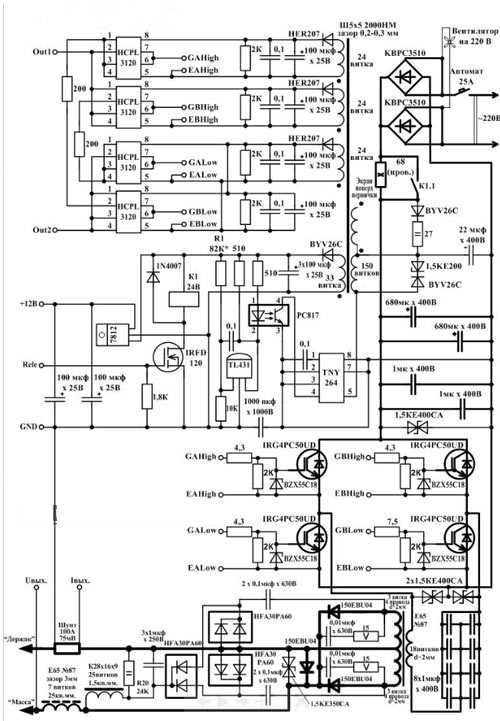

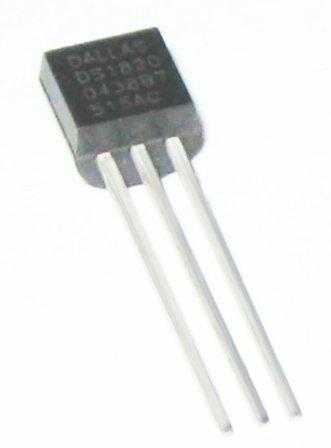

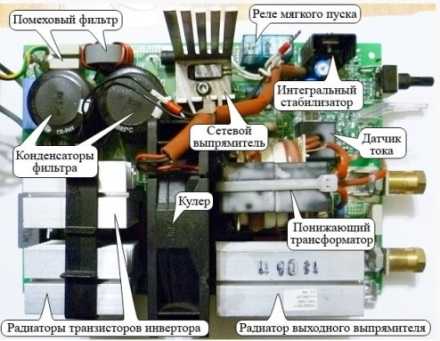

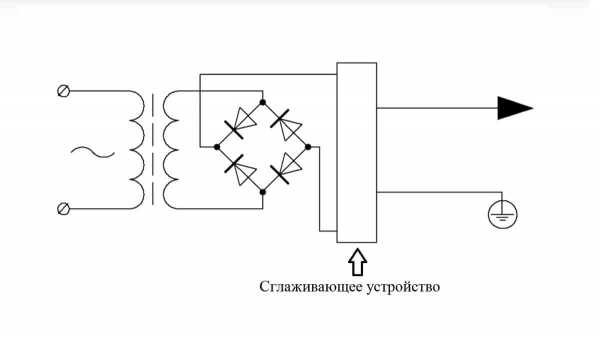

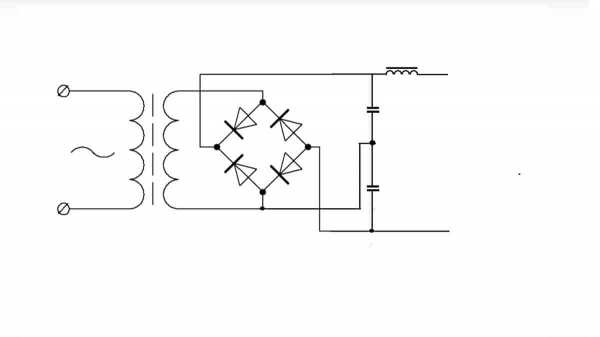

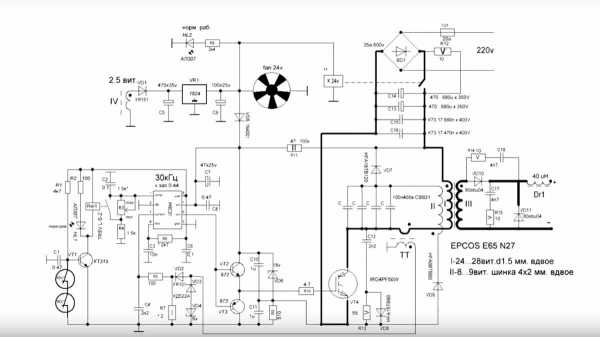

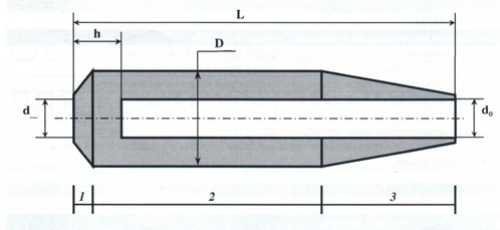

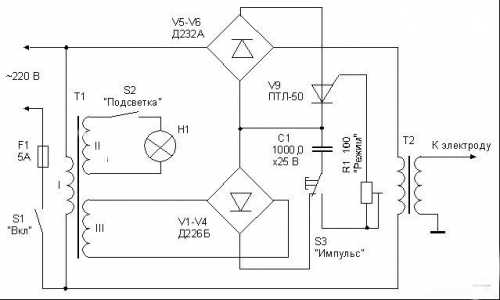

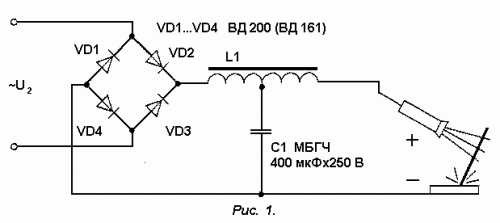

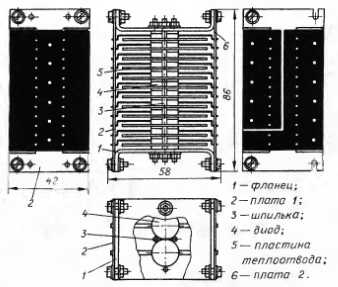

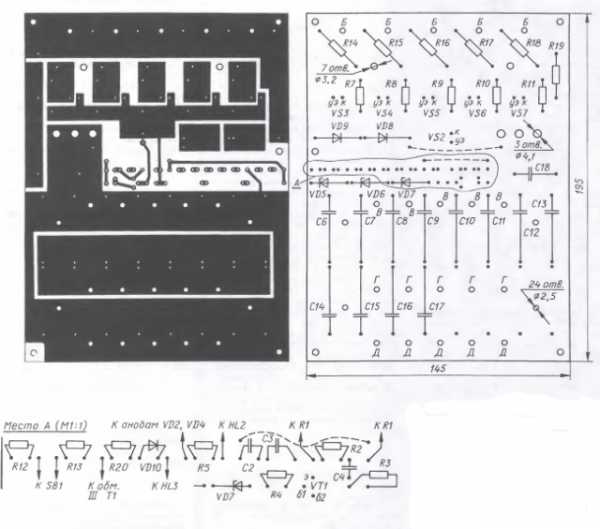

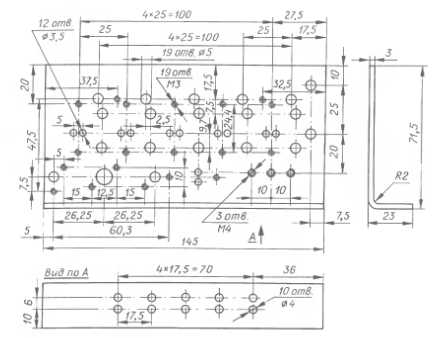

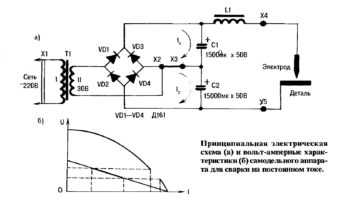

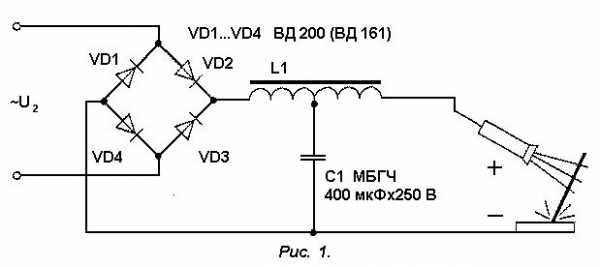

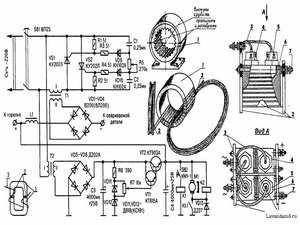

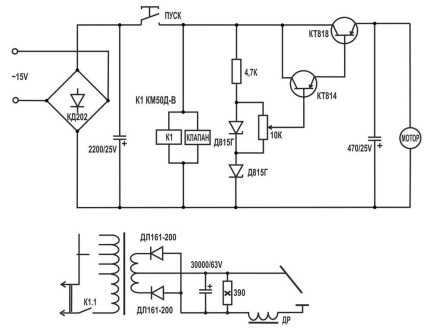

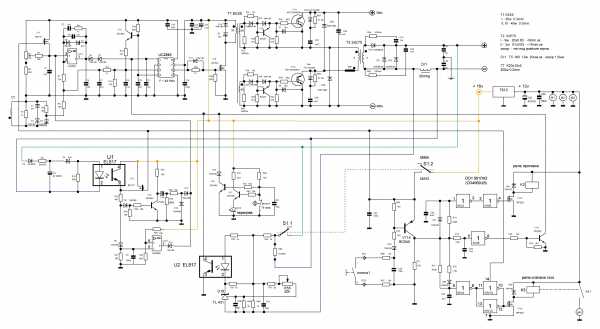

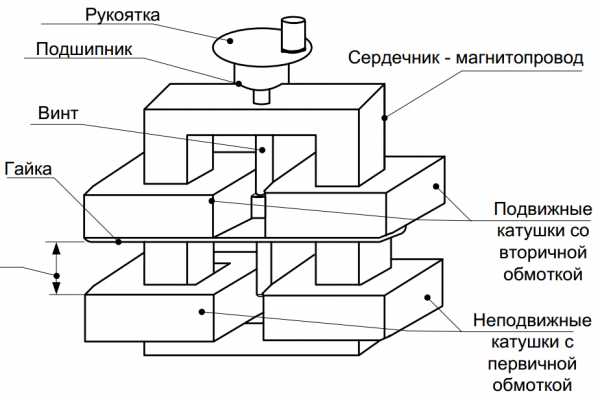

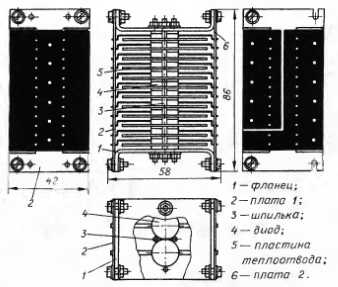

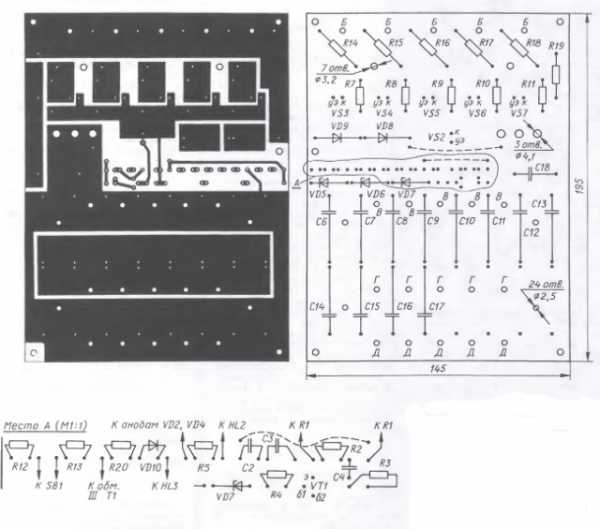

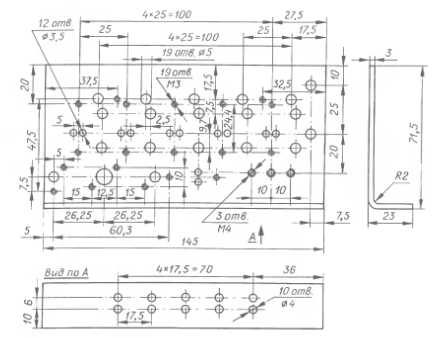

Следует учитывать один нюанс: соотношение витков на сердечнике должно быть 40% к 60%. Это значит, что на стороне, где размещена первичка, должно быть меньшее количество витков вторички. Благодаря этому при начале сварки обмотка, имеющая больше витков, частично отключится из-за возникновения вихревых токов. При этом повысится сила тока, что положительным образом скажется на качестве шва. Когда намотка трансформатора будет завершена, сетевой кабель подключается к общему проводу и к ответвлению 215 витка. Сварочные кабели подключаются к вторичной обмотке. После этого контактный сварочный аппарат готов к работе. Аппарат на постоянном токеЧтобы варить чугун или нержавейку, требуется аппарат постоянного тока. Его можно сделать из обычного трансформаторного агрегата, если к его вторичной обмотке подсоединить выпрямитель. Ниже приведена схема сварочного аппарата с диодным мостом. Схема сварочного аппарата с диодным мостом Выпрямитель собирается на диодах Д161, способных выдерживать 200А. Они обязательно должны быть установлены на радиаторах. Также для выравнивания пульсации тока потребуется 2 конденсатора (С1 и С2) на 50 В и 1500 мкФ. Данная электросхема также имеет регулятор тока, роль которого выполняет дроссель L1. К контактам Х5 и Х4 подсоединяются сварочные кабели (прямой или обратной полярностью), в зависимости от толщины соединяемого металла. Инвертор из блока питания компьютераСварочный аппарат из блока питания компьютера сделать невозможно. Но использовать его корпус и некоторые детали, а также вентилятор вполне реально. Итак, если сделать инвертор своими руками, то его легко можно разместить в корпусе БП от компьютера. Все транзисторы (IRG4PC50U) и диоды (КД2997А) необходимо устанавливать на радиаторы без использования прокладок. Для охлаждения деталей желательно использовать мощный вентилятор, такой как Thermaltake A2016. Несмотря на свои небольшие размеры (80 х 80 мм), кулер способен развивать 4800 об/мин. Также вентилятор имеет встроенный регулятор оборотов. Последние регулируются с помощью термопары, которую нужно закрепить на радиаторе с установленными диодами. Совет! В корпусе БП рекомендуется просверлить несколько дополнительных отверстий для лучшей вентиляции и отведения тепла. Защита от перегрева, установленная на радиаторах транзисторов, настроена на срабатывание при температуре 70-72 градуса. Ниже приведена принципиальная электрическая схема сварочного инвертора (в большом разрешении), по которой можно сделать аппарат, помещающийся в корпусе БП. Далее приведены схемы, для производства печатных плат, которые нужны, чтобы сделать инвертор. На следующих фото показано, из каких комплектующих состоит самодельный инверторный сварочный аппарат, и как он выглядит после сборки. Сварочник из электромотораЧтобы изготовить простой сварочный аппарат из статора электродвигателя, необходимо подобрать сам мотор, отвечающий определенным требованиям, а именно, чтобы его мощность была от 7 до 15 кВт. Совет! Лучше всего использовать двигатель серии 2А, поскольку в нем будет большое окно магнитопровода. Раздобыть нужный статор можно в местах, где принимают металлолом. Как правило, он будет очищен от проводов и после пары ударов кувалдой раскалывается. Но если корпус изготовлен из алюминия, то чтобы извлечь из него магнитопровод, потребуется отжечь статор. Подготовка к работеПоставьте статор отверстием вверх и подложите под деталь кирпичи. Далее, сложите внутрь дрова и подожгите их. После пары часов прожарки магнитопровод легко отделится от корпуса. Если в корпусе имеются провода, то их также после термообработки можно вынуть из пазов. В результате вы получите магнитопровод, очищенный от ненужных элементов. Данную болванку следует хорошо пропитать масляным лаком и дать ей просохнуть. Для ускорения процесса можно использовать тепловую пушку. Пропитка лаком делается для того, чтобы после снятия стяжек не произошло рассыпание пакета. Когда болванка полностью высохнет, используя болгарку, удалите стяжки, распложенные на ней. Если стяжки не удалить, они будут выполнять роль короткозамкнутых витков и забирать мощность трансформатора, а также вызывать его нагрев. После очистки магнитопровода от ненужных частей потребуется изготовить две торцевые накладки (см. рисунок ниже). Материалом для их изготовления может послужить либо картон, либо прессшпан. Также нужно изготовить из данных материалов две гильзы. Одна будет внутренней, а вторая – наружной. Далее, нужно:

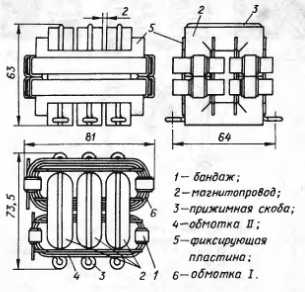

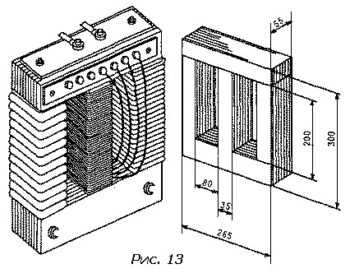

Изготовление трансформатораПосле проведения вышеописанных действий из магнитопровода можно будет изготовить сварочный трансформатор. Для этих целей понадобится провод, покрытый тканевой либо стеклоэмалевой изоляцией. Чтобы намотать первичную обмотку, потребуется провод диаметром 2-2,5 мм. На вторичную обмотку потребуется около 60 метров медной шины (8 х 4 мм). Совет! Чтобы правильно рассчитать количество витков, необходимо иметь трансформатор на 12 В и амперметр, которым можно измерять переменный ток до 5 А. Итак, расчеты делаются следующим образом.

Для первичной обмотки подойдет проводник диаметром 2,36 мм, который требуется сложить вдвое. В принципе, можно взять любой провод с диаметром 1,5-2,5 мм. Но прежде нужно просчитать сечение проводников в витке. Сначала нужно намотать первичную обмотку (на 220 В), а затем – вторичную. Ее провод должен быть изолированным по всей длине. Если во вторичной обмотке сделать отвод на участке, где получается 13 В, и поставить диодный мост, то данный трансформатор можно использовать вместо аккумулятора, если требуется завести автомобиль. Для сварки напряжение на вторичной обмотке должно быть в пределах 60-70 В, что позволит использовать электроды диаметром от 3 до 5 мм.

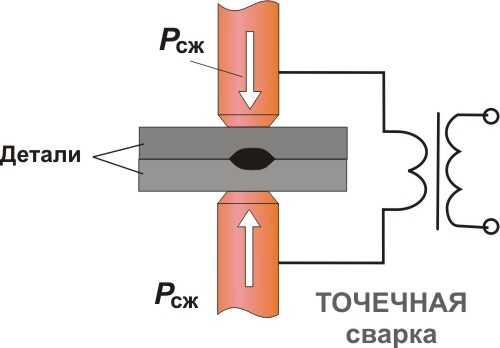

Для изготовления корпуса использовать металл не рекомендуется. Лучше его сделать из текстолита или пластика. В местах крепления катушки к корпусу нужно проложить резиновые прокладки для уменьшения вибрации и лучшей изоляции от токопроводящих материалов. Самодельный аппарат точечной сваркиГотовый аппарат для точечной сварки имеет достаточно высокую цену, которая не оправдывает его внутреннюю “начинку”. Устроен он очень просто, и сделать его самому не составит большого труда. Чтобы самостоятельно изготовить точечный сварочный аппарат, потребуется один трансформатор от микроволновки мощностью 700-800 Вт. С него нужно убрать вторичную обмотку способом, описанным выше, в разделе, где рассматривалось изготовление сварочного аппарата из микроволновки. Аппарат для точечной сварки делается следующим способом.

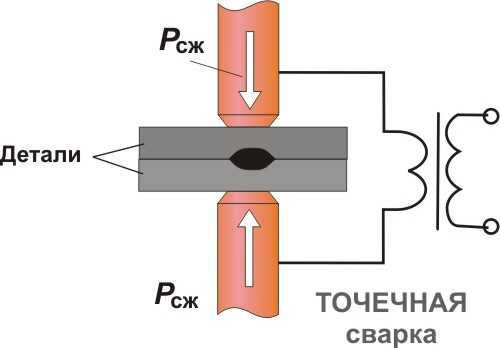

В данном случае результат оказался положительным. Поэтому создание точечного сварочного аппарата можно считать оконченным. Делаем вместе сварочный аппарат своими рукамиПринцип работы сварочного аппарата заключается в создании неразъёмного соединения двух и более деталей. Такое соединения образуется благодаря межатомному слитию материала свариваемых частей. Сварочный аппарат воздействует на металл электрическим током, который разогревает его до необходимой температуры. Сварка может быть вызвана местным воздействием, или точечным, общим нагревом деталей, пластической деформацией либо комбинированием представленных эффектов. Самодельный сварочникСварочный аппарат одновременно технически сложное и очень просто устройство. Для его создания необязательно иметь инженерного, и вообще, какого-либо технического образования. Нужно только желание и немного теории, ну и конечно, готовность потрудится и потратить немного денег. Затраты при создании самодельной сварки будут значительно меньше чем купить готовую в магазине, но и конечно, качество и эстетический вид в большинстве случаев у магазинных товаров будет несколько выше. В сегодняшней статье мы расскажем вам о том как сделать мини сварочный аппарат своими руками, напишем список необходимых материалов и инструментов, которые вам необходимо будет собрать. Распишем этапы сборки и дадим некоторые советы, которые помогут вам в этой деле. Прочитав статью, вы сможете сделать простую самодельную сварку в домашних условиях, сэкономив неплохие деньги. Необходимый материал и инструментыПервое что необходимо сделать, чтобы процесс сборки шёл максимально эффективно и быстро, собрать все составляющие механизма и инструменты, которые потребуются для сборки. Чтобы облегчить вам задачу, и не дать вам насобирать или купить лишних деталей, мы составили список необходимых компонентов. Итак, приступаем к сбору нужных нам деталей и инструментов:

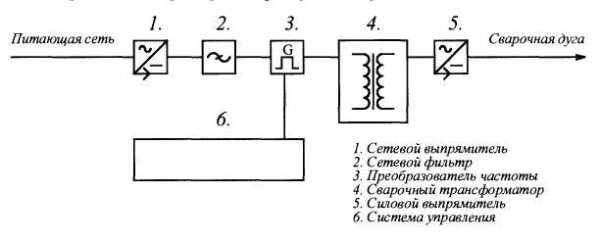

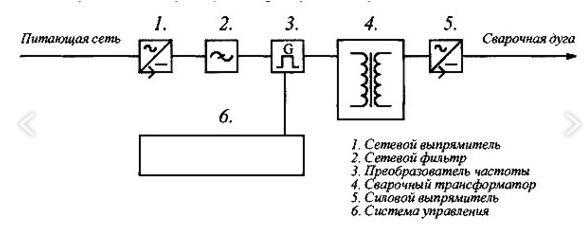

Подготовив все необходимые детали, можно начинать собирать сварочный аппарат своими руками. Разберём необходимую нам схемуСамая простая мини схема сварочного аппарата заключается в том, что входящий ток попадает на сварочный трансформатор. Далее, с помощью стабилизирующих и выпрямляющих составляющих элементов конструкции сварочный ток стаёт контролируемым и пригодным для работы.  Схема блока трансформатора Конечно, устройство может состоять только из трансформатора, но тогда дуга будет мене стабильная и работоспособная, хотя в умелых руках будет работать довольно хорошо и выполнять поставленные задачи.  Различные схемы сварочников Источник питания дуги, имеет следующую последовательность прохождения тока:

Этапы сборочного процесса мини сваркиСобрав все необходимые элементы и ознакомившись с нашей схемой, можно приступать к поэтапной сборке устройства. Работать несложная, но очень кропотливая и однообразная. Приготовьтесь провести много часов за однообразным сидением и выполнением одних и тех же движений руками. Самой большой популярности приобрели трансформаторы круглой формы, но их самостоятельная сборка несколько сложней, поэтому мы будем использовать в нашей схеме П- образный сердечник. Такая форма трансформатора лидирует среди самодельных образцов, благодаря своей простоте. Приступим к описанию этапов сборки:

Инверторный аппарат делается по тому же типу, только вместо трансформатора, необходимо установить высокочастотный сварочный трансформатор. Подача тока будет происходить не напрямую в трансформатор, а через модуль преобразования, которые будет переделывать переменный ток в постоянный с увеличением его частоты.

Стоит ли устройство вашего времени и денегС точки зрения работоспособности, то самодельная сварка будет ничуть не хуже чем магазинная. Единственное что у вас скорей всего не получится установить, так это дополнительные системы типаантизалипание или быстрый старт. Но при должном умении и их можно добавить. Во всём остальном они смогут выполнить абсолютно аналогичные функции. Цена на самодельное устройство может быть абсолютно разной, всё зависит от того, покупаете ли вы все детали или собираете из того что есть в вашем гараже. В случае покупки всех составляющих, цена будет примерно раз в 8-10 меньше чем у магазинных моделей. При этом вам необходимо будет потратить 1-2 дня на сборку всей конструкции. Подведём итогСделать самодельный сварочный аппарат в домашних условиях довольно легко, достаточно ознакомиться с теорией и иметь в запасе несколько свободных дней. Процесс довольно муторный и однообразный, большая часть работы, это цикличные движения руками. Но затраченное время стоит того, ведь вы экономите значительную сумму, при этом получаете устройство ничуть не хуже чем в магазине. как собрать в домашних условиях?Сварочный аппарат – это простое устройство, и если есть желание собрать его своими руками, то для этого понадобится минимальный набор инструментов и материалов. Самодельная сварка представляет собой трансформатор с зажимами и проводами, которые подключаются к нему. Для «домашних» работ этих элементов вполне хватит. Скажем сразу, материалы для создания обойдутся дорого. Скорее всего, у вас в гараже или мастерской уже есть часть нужных элементов. Но если их нет, и нет возможности приобрести материалы на радио-рынке по низким ценам, то сварочный аппарат своими руками становится нецелесообразным. Его стоимость будет практически не отличаться от профессионального агрегата, имеющего лучшие характеристики.

Процесс изготовления сваркиДля сварки, собранной в домашних или гаражных условиях, подойдет сеть переменного тока с напряжением 380 или 220. В качестве основы рекомендуется взять 3-фазный трансформатор. Мощность должна быть в диапазоне 1-2 кВт, так как это показатель предназначен для электроинструментов. Не беда, если одна обмотка перегорела – свою функцию такой трансформатор выполнит. Первичные обмотки трогать не нужно, а вот вторые необходимо демонтировать. На среднюю наматываем провод, в итоге – отводы выполняем не чаще, чем через 30 витков провода. В итоге должно выйти 8-10 отводов. Каждый из них рекомендуется пронумеровать.

Далее нам понадобится силовой многожильный кабель, в которых входит три провода 6-8 мм и один 3-5 мм. Наматываем крайние катушки, поможет в этом кабель. Для работы должно хватить 25 метров. Из медной трубы длиной 30-40 мм и диаметром 10-12 мм можно изготовить клеммы, которые будут выводить вторичную обмотку. Наверху трансформатора вы обнаружите панель — на ней нужно поменять гайки и винты на медные аналоги с резьбой М10. В будущем к ним нужно будет присоединить клеммы вторичной обмотки. С вторичной обмоткой мы определились, для первичной нужно подготовить отдельную плату. Сделать её нужно из текстолита, так как этот материал выдерживает большое напряжение и не деформируется. Толщина платы не должна превышать 2-3 миллиметра. В плате просверливаются 10-11 отверстий, в которые потом мы поместим М6 болты. Если вы хотите сделать сварочный аппарат под 220 В, то необходимо параллельно подключить две крайние обмотки трансформатора. Средняя подключается к крайним обмоткам последовательно. В случае, когда выбрано напряжение 380, то все первичные обмотки подсоединяются последовательно. Выводы средних обмоток необходимо подсоединить к клемме «Резка», а крайние подключаются к общей клемме. Изготовление электродержателяДля этой цели подойдет трубка длиной 250 миллиметров. Ножовкой необходимо выпилить выемки с обоих концов на расстояние 30 и 40 мм, глубина которых не должна превышать половины диаметра. Также стоит позаботиться о держателе для электрода, для этого можно приварить к трубке отрезок проволоки (подойдет стальной вариант с диаметром 4-5 мм). С противоположной стороны нужно сделать отверстие с диаметром 8,2 миллиметров. Теперь берем кабель, который лежит на второй обмотке, и присоединяем его к держателю. В этом поможет винт М8 и медная клемма. На получившийся электродержатель надеваем капроновой или резиновый шланг. ПодключениеПодключение сварочного оборудования должно выполняться через рубильник. Сечение проводки лучше выбирать 1,5 мм. Один подключается к необходимому выводу от 1 до 8 (выбирать нужно исходя из требуемой силы тока), а второй – к общей клемме. Если подключить к клемме «Резка», то вы получите самый большой показатель сварочного тока. Сила тока будет меняться от 60 до 120 Ампер на первичной обмотке, при этом показатель вторичной не повыситься больше 25 А. Аппарату нужно остывать после каждых 10-15 израсходованных электродов с диаметром 3 мм. Если берется больший диаметр, то количество электродов еще сокращается. Но если вы решили варить электродами 2 мм, то «отдых» трансформатору и вовсе не нужен, так как он не нагревается больше 70-80 градусов. С помощью режима «Резка» можно разрезать металлические элементы любой толщины, но после этого режима оборудование долго остывает. ВАЖНО: при смене режимов необходимо отключать сетевой кабель. Сборка аргонной сваркиЭто оборудование имеет более сложную конструкцию, но и спектр работ после появления аппарата заметно расшириться. Аргонная сварка своими руками может быть собрана при наличии следующих элементов:

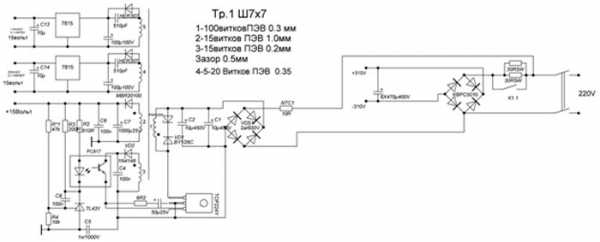

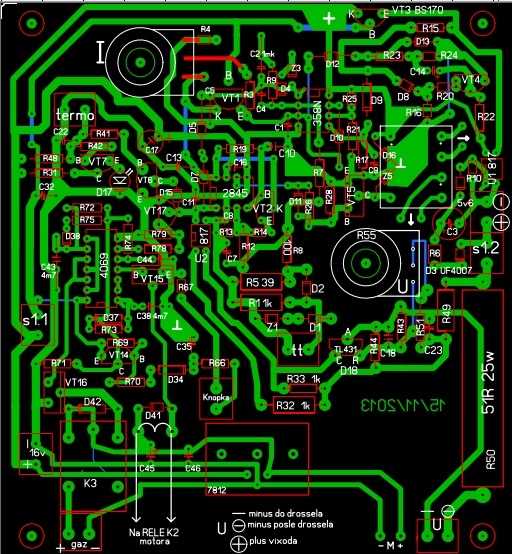

Поджигание должно происходить за счет осциллятора по той причине, что касание рабочей поверхности приводит к появлению низкой ионизации дуги (искра будет плохо вырабатываться). В итоге электрод придет в негодность. Сборка: к трансформатору и редуктору необходимо подключить горелку, масса подается точно так же, как и при обычной сварке, параллельно источнику питания подсоединяется осциллятор. При наличии глубоких знаний электрики, агрегат можно модернизировать. Похожие статьиСварочные аппараты сделать самому своими руками. Самодельное электрооборудованиеИз статьи вы узнаете, какими бывают сварочные аппараты. Своими руками изготовить их довольно просто, если имеются элементарные познания в электротехнике и необходимые инструменты. В качестве основы для сварочного автомата может быть взят как готовый трансформатор, так и самодельный. Конечно, такие конструкции потребляют большую мощность, следовательно, в сети будет наблюдаться сильное падение напряжения. Это может сказаться на функционировании бытовых электроприборов. Именно по этой причине намного эффективнее оказываются конструкции, в основе которых находятся полупроводниковые элементы. Если сказать проще, то это инверторные сварочные аппараты. Простейший сварочный аппаратТак, первым делом стоит рассмотреть самые простые конструкции, которые может повторить любой. Конечно, это те устройства, в основе которых находятся трансформаторы. Конструкция, рассмотренная ниже, позволяет работать от напряжения 220 и 380 Вольт. Максимальный диаметр электрода, используемый при сварке, – 4 миллиметра. Толщина свариваемых металлических элементов колеблется в интервале от 1 до 20 миллиметров. О том, как сделать сварочный аппарат своими руками, вы сейчас узнаете в полной мере. Причем продвигаться сможете от простого к сложному. Несмотря на такие прекрасные характеристики, изготовление сварочного аппарата производится из легкодоступных материалов. Вам потребуется для сборки трансформатор понижающий, работающий от трехфазного напряжения. При этом его мощность должна составлять порядка 2 киловатт. Также стоит отметить, что вам необходимы будут не все обмотки. Поэтому в том случае, если одна из них вышла из строя, проблем с дальнейшим конструированием не возникнет. Переделка трансформатораСуть в том, что вам необходимо внести изменения лишь во вторичной обмотке. Для облегчения задачи ниже в статье приведена схема сварочного аппарата, подключение его к сети также описано. Итак, первичную обмотку трогать не нужно, она имеет все характеристики, необходимые для работы от сети переменного тока 220 Вольт. Разбирать сердечник нет необходимости, достаточно непосредственно на нём разобрать вторичную обмотку, а вместо нее намотать новую. На трансформаторе, который вы должны выбрать, присутствует несколько обмоток. Три первичных, столько же вторичных. Но имеются еще и средние обмотки. Их тоже три. Именно вместо средней необходимо намотать такой же провод, какой был использован для изготовления первичной. Причем необходимо от каждого тридцатого витка делать отводы. Около 300 витков в общей сложности должна иметь каждая обмотка. Благодаря правильной намотке провода можно увеличить мощность сварочного аппарата. На обеих крайних катушках наматывается вторичная обмотка. Точное количество витков указать сложно, так как чем их больше, тем лучше. Провод используется сечением 6-8 квадратных миллиметров. Вместе с ним наматывается одновременно тонкий провод. В качестве силового кабеля нужно использовать многожильный в надежной изоляции. Именно так делаются сварочные аппараты своими руками. Если проанализировать все конструкции, изготовленные по данной технологии, то оказывается, что примерное количество провода — около 25 метров. Если нет провода с большим сечением, можно использовать кабель с площадью 3-4 квадратных миллиметра. Но в этом случае его необходимо складывать вдвое при намотке. Подключение трансформатораКонструкцию имеет простую сварочный аппарат. Полуавтомат можно изготовить на его основе, если сделать еще одну обмотку для питания электропривода подачи электродов. Обратите внимание на то, что на выходе трансформатора будет очень большой ток. Поэтому все коммутационные разъемы необходимо выполнять максимально прочными. Чтобы сделать клеммы для подключения к выводам вторичной обмотки, вам потребуется медная трубка. У нее должен быть диаметр 10 миллиметров, а длина 3-4 см. С одного конца ее нужно расклепать. Получиться должна пластина, в которой необходимо проделать отверстие. Диаметр его должен составлять около одного сантиметра. С другого конца вставляются провода. Независимо от того, сварочный аппарат постоянного тока или переменного, коммутация делается максимально жесткой и надежной. Желательно их идеально зачистить, при необходимости обработать в кислоте и нейтрализовать ее. Для улучшения контакта второй край трубки должен быть слегка сплюснут при помощи молотка. Выводы первичной обмотки лучше всего крепить к текстолитовой плате. Толщина ее должна быть около трех миллиметров, можно больше. Она жестко крепится к трансформатору. Кроме того, в этой плате нужно сделать 10 отверстий, диаметр каждого около 6 миллиметров. Посмотрите, какая схема сварочного аппарата, как он включается в сеть 220 и 380 Вольт. В них необходимо установить винты, гайки и шайбы. К ним производится подключение выводов всех первичных обмоток. В том случае, если требуется, чтобы сварка работала от бытовой сети 220 Вольт, соединяются параллельно крайние обмотки трансформатора. Последовательно с ними включается средняя обмотка. Идеально будет работать сварка при питании от 380 Вольт. Чтобы произвести подключение первичных обмоток к питающей сети, нужно использовать другую схему. Обе крайние обмотки соединяются последовательно. Лишь после этого последовательно с ними включается средняя обмотка. Причина для этого кроется в следующем: средняя обмотка является дополнительным индуктивным сопротивлением, с ее помощью происходит снижение напряжения и тока во вторичной цепи. Благодаря этому работают в нормальном режиме сварочные аппараты, своими руками изготовленные по приведенной технологии. Изготовление электрододержателяКонечно, неотъемлемая часть любого сварочного аппарата — это электрододержатель. Нет необходимости покупать готовый, если сделать его можно из подручных материалов. Вам необходима трехчетвертная труба, ее суммарная длина должна быть около 25 сантиметров. С обоих концов необходимо сделать небольшие выемки, примерно на 1/2 диаметра. С таким держателем будет нормально работать сварочный аппарат. Для пластиковых элементов конструкции отдельное требование – они должны быть расположены как можно дальше от трансформатора и держателя. Делать их нужно в трех-четырех сантиметрах от края. Затем возьмите кусок стальной проволоки, диаметр которой 6 миллиметров, приварите его к трубе напротив большей выемки. С другой стороны необходимо просверлить дырку, к ней прикрепите провод, который будет соединяться со вторичной обмоткой. Подключение к сетиСтоит отметить, что нужно подключать сварочный аппарат по всем правилам. Во-первых, нужно использовать рубильник, с помощью которого можно без труда произвести отключение устройства от сети. Обратите внимание на то, что сварочные аппараты, своими руками изготовленные, по безопасности не должны уступать аналогам, выпускаемым промышленностью. Во-вторых, сечение проводов для подключения к сети должно быть не меньше полутора квадратных миллиметров. Ток потребления первичной обмотки составляет максимум 25 ампер. При этом во вторичной цепи ток можно изменить в диапазоне 60..120 ампер. Обратите внимание на то, что данная конструкция сравнительно простая, поэтому подходит она лишь для применения в быту. Старайтесь давать небольшой перерыв время от времени, независимо от того, какой сварочный аппарат – полуавтомат или ручной. Использовали десяток электродов – выключите сварку, дайте ей немного времени остыть. Но это лишь в том случае, если используются электроды с диаметром больше 3 миллиметров. Если же меньшие вы используете, например 2 миллиметра, то температура обмоток трансформатора не поднимается больше 80 градусов. Следовательно, можно работать, не выключая сварочный аппарат. При эксплуатации обязательно соблюдайте технику безопасности. Ознакомьтесь с правилами противопожарной безопасности при работе сварочного аппарата. Не поленитесь и почитайте о правилах электробезопасности. Аппарат для точечной сваркиПолезным окажется и сварочный аппарат точечного типа. Конструкции таких устройств не менее простые, нежели предыдущих. Правда, величина тока на выходе очень большая. Зато имеется возможность производить контактную сварку металлов до трех миллиметров толщиной. В большинстве конструкций нет регулировки выходного тока. Но при желании это можно сделать. Правда, усложняется вся самоделка. Необходимость в регулировании выходного тока отпадает, так как можно контролировать процесс сварки визуально. Конечно, сварочные инверторные аппараты окажутся намного эффективнее. Но точечные могут выполнять то, чего не позволяет сделать любая другая конструкция. Для изготовления вам потребуется трансформатор с мощностью около 1 киловатта. Первичная обмотка остается без изменений. Переделать потребуется только вторичную. И если используется трансформатор от бытовой микроволновки, то нужно выбить вторичную обмотку, вместо нее произвести намотку нескольких витков провода большого сечения. Если имеется возможность, лучше использовать медную шину. На выходе должно получиться около пяти вольт, но этого окажется достаточно для полноценной работы устройства. Конструкция электрододержателяЗдесь она немножко отличается от той, которая была рассмотрена выше. Для изготовления вам потребуются небольшие дюралевые заготовки. Подойдут прутки с диаметром 3 сантиметра. Нижний должен быть неподвижен, полностью изолирован от контактов. В качестве изоляционного материала можно использовать шайбы из текстолита, а также лакоткань. Любой, даже простейший точечный сварочный аппарат нуждается в надежном электрододержателе, поэтому его конструированию уделите максимум внимания. Электроды изготавливаются из меди, их диаметр - 10-12 миллиметров. Они прочно закрепляются в держателе с помощью прямоугольных латунных вставок. Исходное положение электрода держателя – его половины разведены. Для придания упругости можно использовать пружины. Идеально подходят от старых раскладушек. Работа контактной сваркиНеобходимо подключать такую сварку к электрической сети при помощи автоматического выключателя. Он должен иметь номинальный ток 20 ампер. Обратите внимание на то, что на входе (там, где у вас находится счетчик) автомат должен быть либо таким же по параметрам, либо большим. Чтобы произвести включение трансформатора, применяется простой магнитный пускатель. Несколько отличается работа сварочным аппаратом контактного типа от той, которая была рассмотрена выше. И эти особенности вы сейчас узнаете. Для включения магнитного пускателя необходимо предусмотреть специальную педаль, которую вы будете нажимать ногой для выработки тока во вторичной цепи. Обратите внимание на то, что включается и выключается контактная сварка только в том случае, если электроды полностью сведены. Если пренебрегать этим правилом, то будет появляться очень много искр, как следствие, это приведет к пригоранию электродов, выходу их из строя. Старайтесь как можно чаще обращать внимание на температуру сварочного аппарата. Время от времени делайте небольшие перерывы. Не допускайте перегрева агрегата. Инверторный сварочный аппаратОн является наиболее современным, но сложнее в конструировании. В нем используется импульсный трансформатор и полупроводниковые транзисторы с высокой мощностью. Пожалуй, это наиболее дорогие и дефицитные детали. В первую очередь делается блок питания. Он импульсный, поэтому необходимо изготовить специальный трансформатор. А теперь более подробно о том, из чего состоит такой сварочный аппарат. Характеристики его компонентов смотрите далее. Конечно, трансформатор, используемый в инверторе, намного меньше по габаритам, нежели рассмотренные выше. Также потребуется сделать дроссель. Итак, вам следует обзавестись сердечником из феррита, каркасом для изготовления трансформатора, медными шинами, специальными скобами, чтобы произвести фиксацию двух половин ферритового сердечника, изолентой. Последнюю необходимо выбирать, исходя из данных ее термической стойкости. Придерживайтесь этих советов, когда делаете сварочные инверторные аппараты. Намотка трансформатораНаматывается трансформатор на всю ширину каркаса. Только при таком условии он способен будет выдержать любые падения напряжения. Для намотки используется либо медная шина, либо провода, собранные в пучок. Обратите внимание на то, что провод из алюминия использовать нельзя! Он не может выдерживать такую большую плотность электрического тока, которая имеется в инверторе. Такой сварочный аппарат для дачи способен выручить вас, причем его вес крайне мал. Витки наматываются максимально плотно. Вторичная обмотка – это два провода с толщиной порядка двух миллиметров, скрученных вместе. Друг от друга они должны быть максимально изолированы. Если у вас большие запасы строчных трансформаторов от старых телевизоров, можно их применить в конструкции. Требуется 5 штук, причем сделать из них нужно один общий магнитопровод. Чтобы устройство работало с максимальной эффективностью, нужно уделять внимание каждой мелочи. В частности, толщина провода выходной обмотки трансформатора влияет на его бесперебойность. Конструкция инвертораЧтобы изготовить сварочный аппарат 200, необходимо уделить максимальное внимание всем мелочам. В частности, силовые транзисторы необходимо закрепить на радиаторе. Причем использование термопасты приветствуется для передачи тепла от транзистора к радиатору. И рекомендуется ее время от времени менять, так как она имеет свойство высыхать. Передача тепла при этом ухудшается, есть вероятность, что полупроводники выйдут из строя. Кроме того, нужно сделать принудительное охлаждение. Для этой цели используются вытяжные кулеры. Диоды, служащие для выпрямления переменного тока, необходимо закрепить на алюминиевой пластине. Ее толщина должна быть 6 миллиметров. Соединение выводов осуществляется при помощи неизолированного провода. Его сечение должно составлять 4 миллиметра. Обратите внимание на то, чтобы между проводами соединения было максимальное расстояние. Они не должны прикасаться друг другу, независимо от того, какое воздействие испытывает корпус сварочного аппарата. Дроссель необходимо закрепить на основании сварочного аппарата при помощи металлической пластины. Причем последняя должна полностью повторять форму непосредственно дросселя. Чтобы уменьшить вибрацию, необходимо установить уплотнитель из резины между корпусом и дросселем. Силовые провода внутри устройства разводятся в разные стороны. В противном случае имеется вероятность того, что произойдет короткое замыкание. Необходимо установить вентилятор таким образом, чтобы он осуществлял обдув всех радиаторов единовременно. В противном случае, если не получается использовать один вентилятор, придется ставить несколько. Но лучше заранее полностью рассчитать место установки всех элементов системы. Обратите внимание на то, что вторичная обмотка должна охлаждаться максимально эффективно. Как видите, не только радиаторы нуждаются в эффективном обдуве. На этой основе можно без затрат сделать аргонный сварочный аппарат. Но его конструкция потребует использования иных материалов. ЗаключениеТеперь вы знаете о том, как сделать несколько типов сварочных аппаратов. Если у вас имеются навыки в конструировании радиоэлектронных средств, то лучше, конечно же, остановиться на инверторном сварочном аппарате. Вы потратите время, зато на выходе получите прекрасное устройство, которое не уступает даже дорогим японским аналогам. Причем обойдется его изготовление в сущие копейки. Но если имеется необходимость сделать сварочный аппарат, что называется, на скорую руку, то окажется проще соединить два трансформатора от микроволновых печей с измененными вторичными обмотками. Впоследствии весь агрегат можно усовершенствовать, добавив к нему электрический привод для подачи электродов. Также можно установить баллон, наполненный углекислым газом, чтобы в его среде осуществлять сварку металлов. Как сделать инверторный сварочный аппарат своими руками: схемыСодержание статьи: Инверторная сварка своими руками — это очень простоИнверторная сварка — это современное устройство, которое пользуется широкой популярностью благодаря небольшому весу аппарата и его габаритов. Инверторный механизм основывается на применении полевых транзисторов и силовых переключателей. Чтобы стать обладателем сварочного аппарата, можно посетить любой магазин инструментов и обзавестись такой полезной вещью. Но есть способ намного экономнее, который обусловлен созданием инверторной сварки своими руками. Именно второму способу и уделим внимание в данном материале и рассмотрим, как сделать сварку в домашних условиях, что для этого понадобится и как выглядят схемы. Особенности функционирования инвертораСварочный аппарат инверторного типа — это не что иное, как блок питания, тот, который сейчас применяется в современных компьютерах. На чем же основывается работа инвертора? В инверторе наблюдается следующая картина преобразования электрической энергии: 1) Напряжение, потребляемое из сети, преобразуется в постоянное. 2) Ток с постоянной синусоидой преобразовывается в переменный с высокой частотой. 3) Происходит снижение значения напряжения. 4) Происходит выпрямление тока с сохранением необходимой частоты. Перечень таковых преобразований электрической цепи необходим для того, чтобы иметь возможность снизить массу аппарата и его габаритные размеры. Ведь, как известно, старые сварочные аппараты, принцип которых основывается на снижении величины напряжения и увеличения силы тока на вторичной обмотке трансформатора. В результате благодаря высокому значению силы тока наблюдается возможность дугового сваривания металлов. Для того чтобы сила тока увеличивалась, а напряжение снижалось, на вторичной обмотке уменьшается число витков, но при этом увеличивается сечение проводника. В результате можно заметить, что сварочный аппарат трансформаторного типа не только имеет значительные габариты, но и приличный вес. Для решения проблемы был предложен вариант реализации сварочного аппарата посредством инверторной схемы. Принцип инвертора основывается на увеличении частоты тока до 60 или даже 80 кГц, тем самым осуществляя снижение массы и габаритов самого устройства. Все что потребовалось для реализации инверторного сварочного аппарата — это увеличить частоту в тысячи раз, что стало возможным благодаря применению полевых транзисторов. Транзисторы обеспечивают сообщение между собой с частотой около 60-80 кГц. На схему питания транзисторов приходит постоянное значение тока, что обеспечивается благодаря применению выпрямителя. В качестве выпрямителя используется диодный мост, а выравнивание значения напряжения обеспечивают конденсаторы. Переменный ток, который передается после прохождения через транзисторы на понижающий трансформатор. Но при этом в качестве трансформатора используется в сотни раз уменьшенная катушка. Почему используется катушка, потому как частота тока, которая подается на трансформатор, уже увеличена в 1000 раз благодаря полевым транзисторам. В результате получаем аналогичные данные, как и при работе трансформаторной сварки, только с большой разницей в весе и габаритах. Что нужно для сборки инвертораЧтобы собрать самостоятельно инверторную сварку, нужно знать, что схема рассчитывается, прежде всего, на потребляющее напряжение величиной 220 Вольт и током на 32 Ампера. Уже после преобразования энергии на выходе ток будет увеличен почти в 8 раз и будет достигать 250 Ампер. Такого тока достаточно для того, чтобы создать прочный шов электродом на расстоянии до 1 см. Для реализации блока питания инверторного типа потребуется воспользоваться следующими составляющими: 1) Трансформатор, состоящий из ферритного сердечника. 2) Обмотка первичного трансформатора со 100 витками провода диаметром 0,3 мм. 3) Три вторичных обмотки: — внутренняя: 15 витков и диаметром провода 1 мм; — средняя: 15 витков и диаметром 0,2 мм; — наружная: 20 оборотов и диаметром 0,35 мм. Кроме того, чтобы собрать трансформатор, потребуются следующие элементы: — медные провода; — стеклоткань; — текстолит; — электротехническая сталь; — хлопчатобумажный материал. Как выглядит схема инверторной сваркиДля того, чтобы понимать, что вообще собой представляет сварочный инверторный аппарат, необходимо рассмотреть схему, представленную ниже.  Электрическая схема инверторной сварки Все эти компоненты необходимо объединить и тем самым получить сварочный аппарат, который будет незаменимым помощником при выполнении слесарных работ. Ниже представлена принципиальная схема инверторной сварки.  Схема блока питания инверторной сварки Плата, на которой находится блок питания аппарата, монтируется отдельно от силовой части. Разделителем между силовой частью и блоком питания выступает металлический лист, подсоединенный к корпусу агрегата электрически. Для управления затворками применяются проводники, припаивать которые нужно поблизости транзисторов. Эти проводники соединяются между собой парно, а сечение этих проводников не играет особой роли. Единственное, что важно учитывать — это длина проводников, которая не должна превышать 15 см. Для человека, который не знаком с основами электроники, прочесть такого рода схему проблематично, не говоря уже о назначении каждого элемента. Поэтому если у вас нет навыков работы с электроникой, то лучше попросить знакомого мастера помочь разобраться. Вот, к примеру, ниже изображена схема силовой части инверторного сварочного аппарата.  Схема силовой части инверторной сварки Как собрать инверторную сварку: поэтапное описание + (Видео)Для сборки инверторного сварочного аппарата необходимо выполнить следующие этапы работы: 1) Корпус. В качестве корпуса для сварки рекомендуется воспользоваться старым системником от компьютера. Он подходит лучше всего, так как в нем имеется необходимое количество отверстий для вентиляции. Можно использовать старую 10-литровую канистру, в которой можно вырезать отверстия и разместить кулера. Для увеличения прочности конструкции из корпуса системника необходимо разместить металлические уголки, которые закрепляются с помощью болтовых соединений. 2) Сборка блока питания. Важным элементом блока питания является именно трансформатор. В качестве основы трансформатора рекомендуется воспользоваться ферритом 7х7 или 8х8. Для первичной обмотки трансформатора необходимо осуществить намотку проволоки по всей ширине сердечника. Такая немаловажная особенность влечет за собой улучшение работы устройства при появлении перепадов напряжения. В качестве проволоки обязательно нужно использовать медные провода марки ПЭВ-2, а в случае отсутствия шины, провода соединяются в один пучок. Стеклоткань используется для изоляции первичной обмотки. Сверху после слоя стеклоткани необходимо намотать витки экранирующих проводов.  Трансформатор с первичной и вторичной обмотками для создания инверторной сварки 3) Силовая часть. В качестве силового блока выступает понижающий трансформатор. В качестве сердечника для понижающего трансформатора применяются два вида сердечников: Ш20х208 2000 нм. Между обоими элементами важно обеспечить зазор, что решается путем расположения газетной бумаги. Для вторичной обмотки трансформатора характерно наматывание витков в несколько слоев. На вторичную обмотку трансформатора необходимо укладывать три слоя проводов, а между ними устанавливаются прокладки из фторопласта. Между обмотками важно расположить усиленный изоляционный слой, который позволит избежать пробоя напряжения на вторичную обмотку. Необходимо установить конденсатор напряжением не менее 1000 Вольт.  Трансформаторы для вторичной обмотки от старых телевизоров Чтобы обеспечить циркуляцию воздуха между обмотками, необходимо оставить воздушный зазор. На ферритовом сердечнике собирается трансформатор тока, который включается в цепь к плюсовой линии. Сердечник необходимо обмотать термобумагой, поэтому в качестве этой бумаги лучше всего использовать кассовую ленту. Выпрямительные диоды крепятся к алюминиевой пластине радиатора. Выходы этих диодов следует соединить неизолированными проводами, сечение которых составляет 4 мм. 3) Инверторный блок. Главным предназначением инверторной системы — это преобразование постоянного тока в переменный с высокой частотой. Для обеспечения повышения частоты и применяют специальные полевые транзисторы. Ведь именно транзисторы работают на открытие и закрытие с высокой частотой. Рекомендуется использовать не один мощный транзистор, а лучше всего реализовывать схему на основании 2 менее мощных. Это нужно для того, чтобы иметь возможность стабилизации частоты тока. В схеме не обойтись и без конденсаторов, которые соединяются последовательно и дают возможность решить такие проблемы:  Инвертор на алюминиевой пластине 4) Система охлаждения. На стенке корпуса следует установить вентиляторы охлаждения, а для этого можно использовать компьютерные кулера. Необходимы они для того, чтобы обеспечить охлаждение рабочих элементов. Чем больше вентиляторов будет использовано, тем лучше. В частности, обязательно требуется установить два вентилятора для обдува вторичного трансформатора. Один кулер будкт обдувать радиатор, тем самым не допуская перегрева рабочих элементов — выпрямительных диодов. Диоды монтируются на радиаторе следующим образом, как показано на фото ниже.  Выпрямительный мост на радиаторе охлаждения Рекомендуется воспользоваться таким вспомогательным элементом, как термодатчик.  Фото терморегулятора Его рекомендуется устанавливать на самом нагревающемся элементе. Этот датчик будет срабатывать при достижении критической температуры нагрева рабочего элемента. При его срабатывании будет отключаться питание инверторного устройства.  Мощный вентилятор для охлаждения инверторного устройства При работе инверторная сварка очень быстро нагревается, поэтому наличие двух мощных кулеров является обязательным условием. Эти кулеры или вентиляторы располагаются на корпусе устройства, чтобы они работали на вытяжку воздуха. Поступать свежий воздух в систему будет благодаря отверстиям в корпусе устройства. В системном блоке эти отверстия уже имеются, а если вы используете любой другой материал, то не забудьте обеспечить приток свежего воздуха. 5) Пайка платы является ключевым фактором, так как именно на плате основывается вся схема. На плате диоды и транзисторы важно устанавливать на встречном направлении друг к другу. Плата монтируется непосредственно между радиаторами охлаждения, с помощью чего соединяется вся цепь электроприборов. Питающая цепь рассчитывается на напряжение 300 В. Дополнительное расположение конденсаторов емкостью 0,15 мкФ дает возможность сброса избыточной мощности обратно в цепь. На выходе трансформатора располагаются конденсаторы и снабберы, с помощью которых осуществляется гашение перенапряжений на выходе вторичной обмотки. 6) Настройка и отладка работы. После того, как инверторная сварка будет собрана, потребуется провести еще несколько процедур, в частности, настроить функционирование агрегата. Для этого следует подключить к ШИМ (широтно-импульсный модулятор) напряжение в 15 Вольт и запитать кулер. Дополнительно включается в цепь реле через резистор R11. Реле включается в цепь для того, чтобы избежать скачков напряжения в сети 220 В. Обязательно важно провести контроль за включением реле, после чего подать питание на ШИМ. В результате должна наблюдаться картина, при которой должны исчезнуть прямоугольные участки на диаграмме ШИМ.  Устройство самодельного инвертора с описанием элементов Судить о правильности соединения схемы можно в том случае, если во время настройки реле выдает 150 мА. В случае, когда же наблюдается слабый сигнал, то это говорит о неправильности соединения платы. Возможно, имеется пробой одной из обмоток, поэтому для устранения помех потребуется укоротить все питающие электропровода.  Инверторная сварка в корпусе системного блока от компьютера

Проверка работоспособности устройстваПосле проведения всех сборочных и отладочных работ остается только провести проверку работоспособности получившегося сварочного аппарата. Для этого запитывается прибор от электросети 220 В, затем задается высокие показатели силы тока и по осциллографу осуществляется сверка показаний. В нижней петле напряжение должно быть в переделах 500 В, но не более 550 В. Если все выполнено правильно со строгим подбором электроники, тогда показатель напряжения не превысит значения в 350 В. Итак, теперь можно проверить сварку в действии, для чего используем необходимые электроды и осуществляем раскраивание шва до полного выгорания электрода. После этого важно проконтроллировать температуру трансформатора. Если трансформатор попросту закипает, тогда схема имеет свои недочеты и лучше далее не продолжать рабочий процесс. После раскраивания 2-3 швов радиаторы нагреются до высокой температуры, поэтому после этого важно дать возможность им остыть. Для этого достаточно 2-3 минутной паузы, в результате чего температура понизится до оптимального значения.  Проверка сварочного аппарата Как пользоваться самодельным аппаратомПосле включения в цепь самодельного аппарата, контроллер в автоматическом режиме задаст определенную силу тока. При напряжении провода менее 100 Вольт, то это говорит о неисправности устройства. Придется разобрать аппарат и снова повторно провести проверку правильности сборки. С помощью такого вида сварочных аппаратов можно осуществлять спайку не только черных, но и цветных металлов. Для того чтобы собрать сварочный аппарат, потребуется не только владение основами электротехники, но и свободное время для реализации задумки. Инверторная сварка — незаменимая вещь в гараже у любого хозяина, поэтому если вы еще не обзавелись таким инструментом, то вы можете сделать его самостоятельно.

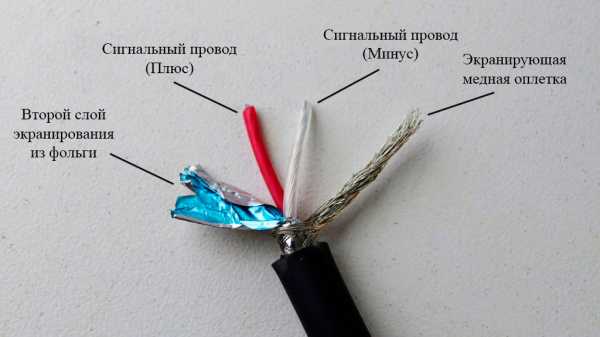

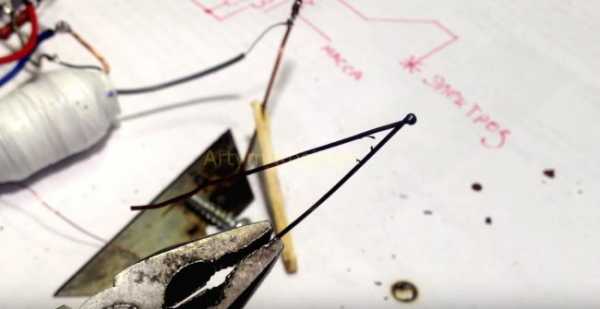

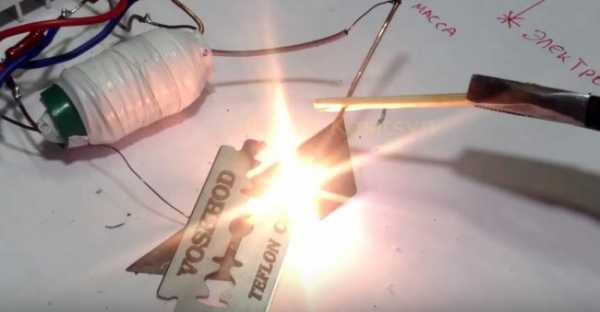

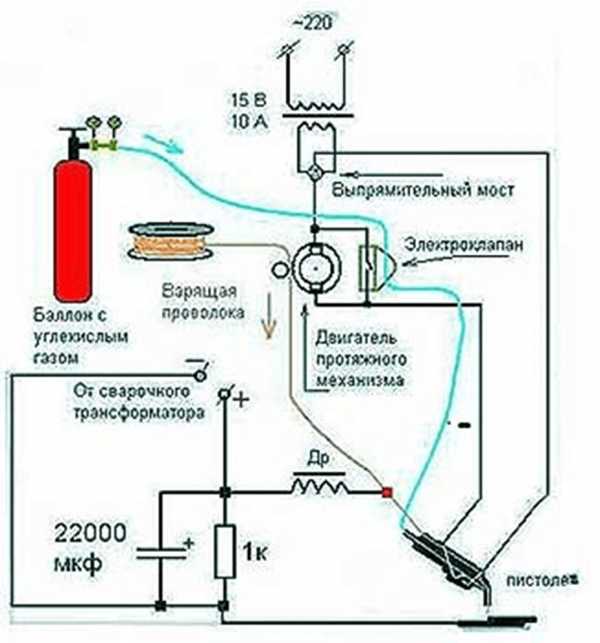

Простой сварочный аппарат из микроволновкиПростой сварочный аппарат для электродуговой сварки может сделать каждый в домашних условиях, не применяя никакого специализированного оборудования или схем. Все что нам понадобиться это всего на всего две микроволновые печи, которые можно найти на свалке или два трансформатора из них.Разбираем микроволновки и вытаскиваем трансформаторы. Эти трансформаторы повышающие, то есть преобразуют 220 Вольт в напряжение порядка 2,5 кВ, нужное для работы магнетрона. Поэтому вторичная обмотка у них содержит менее толстый провод и с большим количеством витком. Такой трансформатор имеет мощность порядка 1200 Вт. Чтобы собрать сварочный аппарат для дуговой сварки нам не придется разбирать сердечник этих трансформаторов. Мы просто спилим и высверлим вторичную высоковольтную обмотку. Обычно эта обмотка идет с верху, а первичная на 220 В снизу. Инструмент, который нам понадобиться для работы. Изготовление простого сварочного аппарата из микроволновки своими рукамиБерем трансформатор и закрепляем, чтобы он не двигался. Берем ножовку по металлу и срезаем вторичную обмотку с обеих сторон у обоих трансформаторов. Если решитесь повторить, то будьте осторожны, не повредите первичную обмотку. Затем сверлим обмотку дрелью со сверлом по металлу, снимаем тем самым внутреннее напряжение металлов, чтобы было проще выбить остатки. Выбиваем остатки намотки. У нас получилось два трансформатора с обмотками на 220 В. Трансформатор с лева, над обмоткой, имеет токовый шунт, разделяющий обмотки. Для увеличения мощности их тоже нужно выбивать. Такая манипуляция повысит мощность трансформатора процентов на 20-25. Ещё бывает между большими обмотками маленькая низковольтная обмотка из пары проводов – её тоже выкидываем. Берем многожильный провод в пластиковой изоляции сечением шесть квадратов и длиной 11-12 метров. Можно взять более многожильный провод, не грубый как у меня в примере. Я намотал примерно 17-18 витков на каждый трансформатор, в высоту 6 рядов и в толщину 3 слоя. Обмотки включаются последовательно. Я мотал все одним проводом, но можно мотать каждый трансформатор в отдельности, а затем соединить. Вся намотка очень плотная, не должна болтаться. После завершения намотки, подключаем высоковольтные обмотки на 220 В параллельно. Я использовал автомобильные наконечники, с изоляцией термоусадочной трубкой. Включаю в сеть всю конструкцию, и замеряю напряжение на вторичке, которую намотал. Получилась порядка 31-32 Вольт. Затем я взял деревянную доску и прикрутил оба трансформатора саморезами, чтобы получилось единое целое. При сварке я буду использовать электроды 2,5 мм и варить две железки толщиной 2 мм. Вот результат. В принципе варить можно, но не долго, так как трансформаторы сильно нагреваются и поэтому после каждого электрода нужно дать время аппарату остыть. Тока хватает, поэтому варить тонкий металл не особо получается, так как его просто режет. Для уменьшения тока в цепи можно использовать дроссель или балансный резистор. В роли резистора можно взять отрезок стальной проволоки, включив его в цепь низковольтной обмотки, и уже его длинной подбирать ток, настраивая ровность горения дуги. Результатом я доволен, для домашних нужд вполне сгодиться, учитывая ещё то, что все фактически мне досталось бесплатно. Сморите видео изготовления сварочного аппарата для дуговой сваркиТочечная сварка своими руками | Строительный портал О процедуре сварки слышали даже дети. Однако не все знают, что существует много разновидностей сварочных процессов с применением различных энергоносителей, без которых невозможно обойтись. Существует один вид сварки, используемый чаще всего домашними мастерами – точечная сварка. Качество сварочного соединения будет зависеть от приобретенного опыта, который в основном состоит в выдерживании необходимой длительности токового импульса на основе визуального наблюдения за сварной точкой. Содержание:

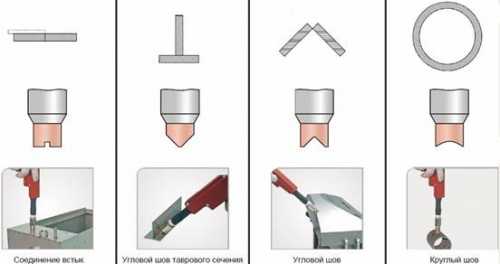

Процедура точечной сваркиТочечную сварку используют в промышленности и домашних условиях. В промышленности точечная сварка применяется при сваривании листовых заготовок из стали разных марок, цветных сплавов и металлов различных толщин, профильных заготовок (швеллеров, двутавров, уголков) и пересекающихся стержней. В быту самодельная точечная сварка незаменима при ремонте бытовой техники, разнообразных работах с кабелем, алюминием или починкой кухонной утвари. Процесс точечной сварки состоит из нескольких этапов. В нужном положении совмещаются соединяемые детали, помещаются между электродами и прижимаются между собой. После этого детали нагревают до состояния пластичности и подвергают пластическому деформированию. При применении автоматического оборудования в промышленных условиях частота сварки нередко достигает 600 точек в минуту. Для качественной точечной сварки в домашних условиях рекомендуется поддерживать на неизменном уровне скорость перемещения электродов и обеспечивать определенную величину давления и контакт соединяемых деталей.

Детали нагреваются благодаря прохождению сварочного тока в качестве кратковременного импульса, что отличается длительностью около - 0,01- 0,1 секунд, зависимо от условий сварки. Подобные импульсы отвечают за расплавление металла в области действия электродов и формирование общего жидкого ядра деталей, диаметр которого составляет 4 - 12 миллиметров. После того, как импульс тока детали прекратит действие, детали будут удерживаться в течение некоторого времени, чтобы расплавленное ядро смогло остыть и кристаллизоваться. Как и любые технологические процессы, технология точечной сварки характеризуется достоинствами и недостатками. К её преимуществам относят механическую прочность точечных швов и высокую экономичность, а также возможность автоматизации сварочной работы. Значительным недостатком служит невозможность обеспечения герметичности сварочного шва. Режимы точечной сваркиПродолжительность нагрева изменяется от тысячных долей до нескольких десятков секунд и зависит от мощности аппарата и условий сварки. При сварке изделий из сталей, которые склонны к закалке и образованию трещин, к примеру, углеродистой стали, рекомендуется увеличить время нагрева, чтобы замедлить последующее охлаждение металла. Сварку изделий из нержавеющих аустенитных сталей рекомендуется выполнять наоборот, с небольшой продолжительностью нагрева. Это принято делать для предотвращения риска нагрева наружной поверхности точек соединения до определенных температур структурных превращений, что влечет за собой нарушение антикоррозионных свойств наружного слоя металла.

Определенное давление между электродами обеспечивает надежный контакт деталей в местах соединения. Значение давления зависит от разновидности свариваемого металла и толщины деталей, что соединяются. Уровень давления после нагрева имеет большое значение, потому что его величина отвечает за обеспечение мелкозернистой структуры металла в месте сварки, а прочность точек соединения становится идентичной прочности базового металла. С помощью прижима деталей во время прохождения сварочного импульса можно обеспечить формирование около расплавленного ядра уплотняющего пояска, который препятствует выплеску расплавленного материала из области сварки. Чтобы улучшить кристаллизацию расплавленного металла, рекомендуется разжимать электроды с небольшой задержкой после того, как прошел сварочный импульс. Требования к электродамЭлектроды, которые применяются для точечной сварки своими руками, должны гарантировать прочность в интервале рабочей температуры, высокую тепло- и электрическую проводность, а также легкость процесса механической обработки. Соответствуют подобным требованиям специальные бронзы с включением кадмия или кобальта, холоднокатаная электролитическая медь, сплавы меди с содержанием хрома и сплавы на вольфрамовой основе.

Медь по значениям электрической и теплопроводности существенно превосходит бронзу и её сплавы, но по показателю износостойкости хуже в 5 — 7 раз. Поэтому для изготовления электродов самым лучшим сплавом выступает сплав вида ЭВ, который из себя представляет практически чистую медь, в составе которой присутствует около 0,7% хрома и близко 0,4% цинка. Для уменьшения износа электродов, которые применяются при точечной сварке, рекомендуется практиковать их интенсивное охлаждение водой. Качество ручной точечной сварки зависит от выбора диаметра электродов. Диаметр точек соединения должен в 2-3 раза превышать толщину наиболее тонкого элемента соединения. Самодельный сварочный аппаратДля точечной сварки в домашних условиях необходимо изготовить специальный аппарат. Самодельные сварочники обладают самой разной конфигурацией — от небольших переносных моделей до достаточно габаритных аппаратов точечной сварки. В домашних условиях обычно принято использовать настольные версии, применяемые для сварки цветных и черных металлов.

Схемы сборки аппаратаОсновная масса схем сборки аппарата – небольшие схемы точечной сварки, которые содержат минимальное количество нужных деталей. Правда, изготовленные таким способом аппараты не отличаются высокой мощностью, но два листа железа, толщина которых 0,2 миллиметра, или металлических провода, они смогут сварить.

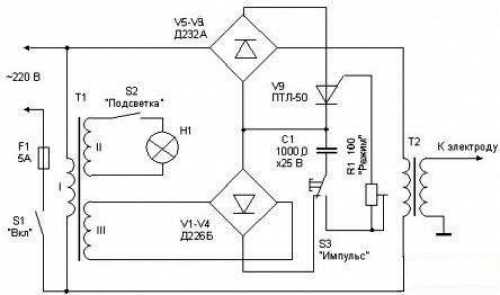

Основой всей работы подобного аппарата является создание электрического импульса, проваривающего 2 части металлической детали. Для этого вам понадобится небольшой трансформатор, подсоедините к его нижней обмотке свариваемую деталь, а к вторичной - электрод. Нельзя соединять трансформатор с питанием напрямую, для этого применяется специальный выпрямительный мост с тиристором. Для создания необходимого импульса в аппарат нужно дополнительно установить ещё один источник, состоящий из еще одного выпрямительного моста и трансформатора. Электрический ток будет собираться в конденсаторе, который и служит сборником и создателем импульса.

Чтобы сработал самодельный аппарат точечной сварки, нажмите на рукоятке пистолета кнопку «импульса», которая отвечает за открытие цепи конденсатора-резистора, что спровоцирует их разряжение через электрод. Посмотрите видео о точечной сварке, чтобы понять, как это делается правильно. Тиристор в этой цепи будет выступать в качестве катода, замыкающего выпрямительный мост трансформатора №1. Пока конденсатор не разрядится полностью, тиристор находится в открытом состоянии. После этого отпустите кнопку «импульс» отпустить, и конденсатор зарядится заново. И все будет повторяться по этой же схеме. Если нужен более мощный аппарат точечной сварки, то вы сможете его изготовить своими руками с помощью все тех же деталей и узлов: тиристора полупроводникового, трансформатора сварочного и реле времени. Правда, понадобится для этого более мощный трансформатор. А определенные узлы должны иметь совершенно другие технические характеристики. Основной агрегатСамым простым в изготовлении является сварочный аппарат переменного тока с нерегулируемым показателем силы тока. Управление рабочим процессом осуществляется с помощью изменения длительности электрического импульса - с применением реле времени или с помощью выключателя вручную. Основной составляющей частью любого оборудования для точечной сварки является силовой трансформатор, который обладает большим коэффициентом трансформации, помогающим обеспечить большой сварочный ток. Лучше всего для этого воспользоваться прибором серийного производства, к примеру, ОСМ — 1. Оставьте первичную обмотку трансформатора без изменения, помните, что она должна содержать не менее 200 витков. Замените вторичную обмотку на более мощную, рекомендуется использовать провод ПВ З — 50 или ПЭВ 2/1,9.

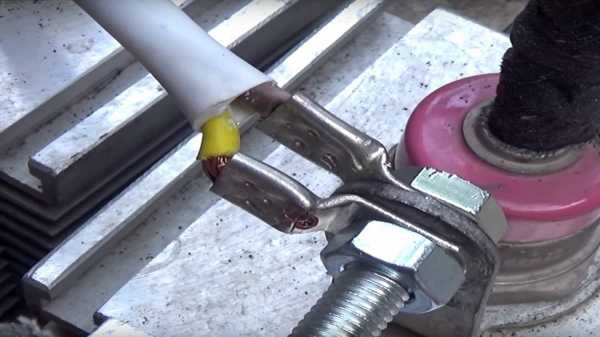

Также подобный трансформатор вы сможете сделать из трансформатора от микроволновой печки. Такие трансформаторы характеризуются большой мощностью и доступностью. К тому же цена точечной сварки получится низкой. Одного трансформатора от микроволновки хватит для самодельного аппарата точеной сварки, что будет сваривать исключительно стальные листы, толщина которых составляет 1 миллиметр. Если вам нужен более мощный аппарат, то вы можете использовать два трансформатора или больше. Если имеется два одинаковых трансформатора, можете их объединить в один источник тока для работы с толстыми металлами. Подобным образом можно соединять и больше, чем два трансформатора, если это позволяет сеть. Но помните, что слишком мощный трансформатор вызывает значительное падение напряжения в сети, приводит к миганию лампочек, срабатыванию предохранителей и жалобам соседей. Поэтому мощность самодельного аппарата для точечной сварки обычно ограничивается значениями, обеспечивающими силу сварочного тока в пределах 1000-2000 Ампер. Нехватку силы тока можно компенсировать с помощью увеличения времени сварочного цикла. Конструкция электродовВ качестве электродов принято использовать стержни из меди. Чем толще вы возьмете электрод, тем лучше. Хорошо, если диаметр электрода будет не меньше диаметра провода. Для самодельных не слишком мощных аппаратов подходят жала от паяльников большой мощности. Периодически рекомендуется подтачивать электроды, потому что они теряют свою форму. Электроды со временем полностью стачиваются и требуют замены. Длина провода, который идет от трансформатора к электроду, должна быть минимальной. Помните, что должно быть минимальное количество соединений, потому что на каждом соединении осуществляется потеря мощности. На оба конца кабеля желательно надеть медные наконечники для соединения с электродами и установки точечной сварки.

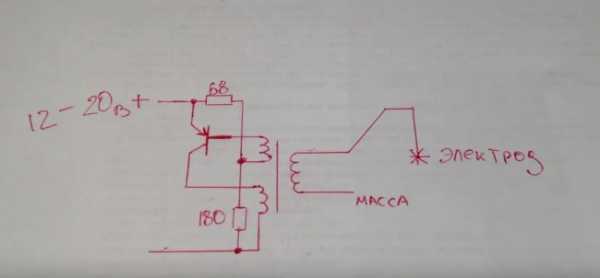

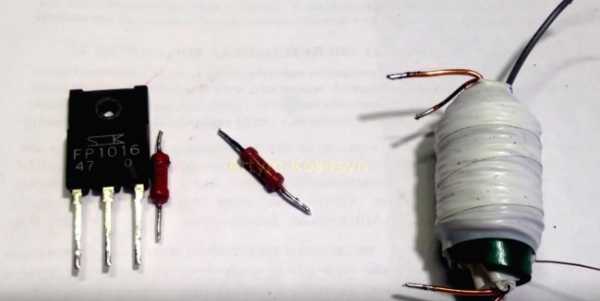

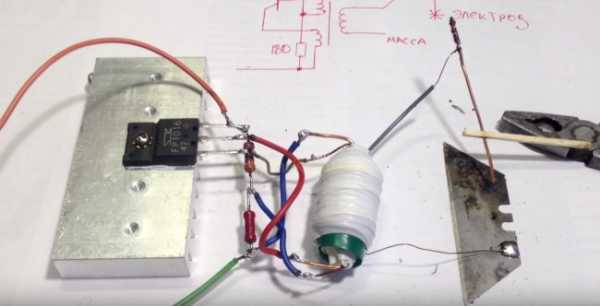

Наконечники спаяйте с проводом, его жилы тоже спаяйте. Дело в том, что в месте контактов со временем, а может и при первом запуске, совершается окисление меди, которое приводит к росту сопротивления и большим потерям мощности, из-за чего ваш аппарат точечной сварки может и вовсе перестать сваривать. Из-за большого диаметра наконечника для провода и самого провода их непросто спаять, однако эту задачу можно облегчить с помощью покупки луженных наконечников для пайки. Неспаянные соединения наконечников и электродов тоже создают сопротивление и окисляются, но так как нужны съемные электроды, то при замене каждый раз отпаивать старые наконечники и припаивать новые неудобно. Сделайте нижний электрод неподвижным и изолируйте его от крепежных болтов и щечек шайбами и клейкой лентой. Чтобы закрепить электроды в держателях, можно использовать два болта или латунные шайбы. Держатели с электродами разведите пружиной в исходное положение. Самодельный сварочный аппарат для точечной сварки в сеть подключается при помощи автоматического выключателя, который рассчитан на ток не меньше 20 Ампер. Органы управленияЕдинственные органы управления – выключатель и рычаг. Между электродами силы сжатия должно быть достаточно для обеспечения контакта деталей между электродами. Помните, что чем толще листы, которые вы свариваете, тем сила сжатия должна быть больше. Слишком большое усилие прижима у самодельных приборов можно создать зажимом - рычажным и рычажно-винтовым. Возможны и прочие методы, которые требуют разного оборудования. Выключатель необходимо устанавливать в цепь первичной обмотки, так как в цепи вторичной обмотки присутствует большой ток, а выключатель дополнительно создает сопротивление. Выключатель в ситуации рычажного прижимного механизма необходимо монтировать на рычаге, чтобы можно было давить на рычаг одной рукой и включать ток. А второй рукой будете придерживать свариваемые детали. Выключать и включать сварочный ток нужно исключительно при сжатых электродах, иначе возникнет интенсивное искрение, которое приводит к подгоранию электродов. Рекомендуется использовать процедуру принудительного охлаждения аппарата при помощи вентилятора. При отсутствии вентилятора необходимо постоянно осуществлять контроль температуры трансформатора, электродов, токопроводов и делать перерывы для предотвращения их перегрева. Таким образом, сегодня покупка сварочного аппарата - небольшая проблема. В любом специализированном магазине вы сможете отыскать аппарат точечной сварки различной мощности от разных производителей. Однако не все аппараты отвечают требованиям, которые предъявляемым домашними мастерами. А чтобы собрать самостоятельно такой аппарат, достаточно всего лишь поинтересоваться, как сделать точечную сварку, приготовить схему аппарата, узлы и детали для сборки, а также паяльник. 90 000 расчетов, схем, производства, контактов и точек. Напряжение сети и номер фазыС помощью этой простой сварки можно резать тонкие металлы, сваривать медные провода, наносить гравировку на металлическую поверхность. Другие приложения можно найти без проблем. Такой мини сварочный аппарат способен питать напряжением 12-24 В. В основе сварочного аппарата лежит высокочастотный преобразователь высокого напряжения. Построен по принципу блокировочного генератора с глубокой трансформаторной обратной связью.Генератор создает кратковременные электрические импульсы, которые повторяются через относительно большие промежутки времени. Тактовая частота находится в диапазоне 10-100 кГц. Схема мини сварочного аппарата Необходимые данные:

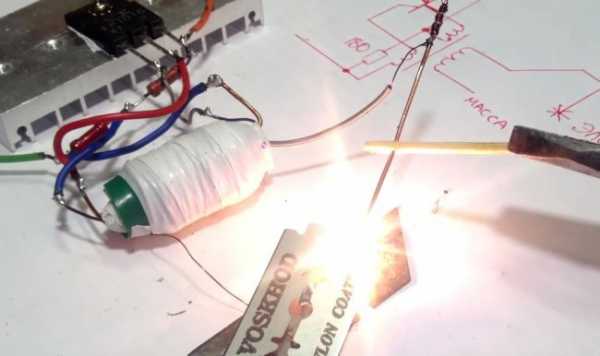

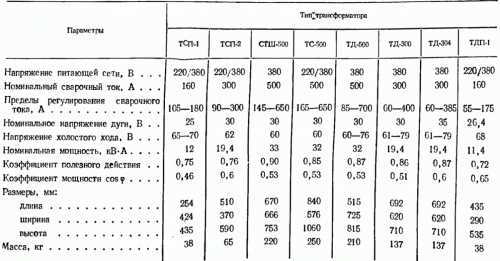

Создание трансформатораТрансформатор наматывается на кусок ферритового стержня от магнитолы.

Генератор запускается от 12 вольт и при необходимости увеличивается.Дуга зажигается с расстояния 1 см, что указывает на напряжение 30 квадратных метров. Высокая частота не позволяет обрыву дуги горения, в результате чего дуга горит очень стабильно. При использовании медного электрода в тесном контакте с другим электродом образуется плазменная среда (медная плазма), что приводит к повышению температуры дуговой сварки. Sharp and Welding Тесты сварочного аппаратаМы отрезаем дуговое лезвие от бритвы. Медные провода толщиной до 1 мм. В качестве электрода используется толстая медная проволока. Его зажимают в деревянной спичке, так как сухое дерево является хорошим изолятором. Если вам нравится этот маленький сварочный аппарат, вы можете сделать его и большого размера и мощности. Но будьте предельно осторожны. Так же, увеличив мощность, можно подобрать генератор по двухтактной схеме, да еще и на полевых транзисторах, как здесь - . В этом случае мощность будет приличной. Кроме того, не стоит смотреть на яркие фигуры из лука и не вооруженный вид, используйте специальные защитные очки. См. Видео изготовления сварочного аппарата для блочного генератораСегодня сложно представить строительство и создание различных металлоконструкций без применения сварочных трансформаторов. Высокая надежность конструкции конструкции и простота исполнения позволяют сварочному усилию прочно занять свое место в арсенале каждого строителя. Купить такой трансформер можно в любом строительном магазине. Но не всегда заводская модель может удовлетворить те или иные запросы и требования.Поэтому многие пытаются сделать сварочный трансформатор. Производство разрешенного сварочного трансформатора происходит в несколько этапов, начиная с расчета и заканчивая установкой. Для того, чтобы понять весь процесс изготовления сварочного трансформатора своими руками, необходимо понять принцип его работы, который заключается в преобразовании 220 вольт в низкое напряжение до 80 вольт. При этом ток увеличивается с 1,5 ампер до 160-200 ампер, а в промышленных до 1000 ампер.Эта зависимость от сварочного трансформатора называется также нисходящей вольтамперной характеристикой и является одной из основных характеристик аппарата. Именно на основе этой зависимости строится вся конструкция сварочного трансформатора, проводятся все необходимые расчеты и создаются различные модели сварочных аппаратов. Типы бытовых трансформаторов для сваркиС момента явления электрической дуги и создания первой сварки прошло более двухсот лет.В то время были усовершенствованы сварочный трансформатор и методы сварки. На сегодняшний день можно увидеть несколько разных конструкций сварочных аппаратов, разной сложности и принципов работы. Среди них наиболее популярным при создании своими руками является сварочный трансформатор для контактной и дуговой сварки. Наибольшее распространение среди народных умельцев получили трансформаторы дуговой сварки. Причин такой популярности несколько.Во-первых, простая и надежная конструкция устройства. Во-вторых, широкий спектр приложений. В-третьих, простота и мобильность. Но помимо описанных выше достоинств ручная дуговая сварка имеет множество недостатков, в том числе малую производительность и зависимость качества сварного шва от квалификации сварщика. Ручная дуговая сварка чаще всего применяется для различных ремонтно-строительных работ, изготовления металлоконструкций и деталей конструкций, сварки труб. С помощью дуговой сварки можно сваривать как вырезку, так и металл разной толщины. Конструкция таких трансформаторов достаточно проста. Устройство состоит из самого трансформатора, регулятора тока, электрододержателя и зажима заземления. Отдельно стоит выделить центральный элемент – трансформер. Его конструкция может быть нескольких видов, но наиболее популярными являются самодельные магнитопроводные тороидальные и конструктивно-образные сварочные трансформаторы. Вокруг магнитопровода имеются две обмотки из медного или алюминиевого провода - первичная и вторичная.В зависимости от ТТХ меняется толщина провода на обмотках, а также количество витков. Этот вид сварки также называют контактной сваркой, и контактная сварка трансформаторами немного отличается от дуговой сварки. Основное отличие заключается в способе сварки. Так, если при дуговой сварке плавление происходит с помощью электрической дуги, возникающей между электродом и свариваемой поверхностью, то при контактной сварке нагрев мест электросварки осуществляется с помощью двух заостренных медных электродов и воздействия высокое давление для соединения.В результате металл дупла в месте воздействия расплавляется и сливается. Точечная сварканашла широкое применение в автомобилестроении, в строительстве при создании соединительной рамы для конструкций ZBB, сварке тонких листов алюминия, нержавеющей стали, меди и других металлов, требующих особых условий сварки. Конструкция трансформаторов точечной сварки также имеет некоторые отличия. Во-первых, это касается отсутствия используемых электродов.Вместо них используются заостренные медные контакты, между которыми имеются сварные соединения. Во-вторых, трансформаторы в таких аппаратах менее эффективны и выполнены с сердечником П-образной формы.В-третьих, контактные сварочные аппараты имеют в своей конструкции набор конденсаторов, что для дуговой сварки совершенно необязательно. Но планируете ли вы дуговую сварку трансформаторную или контактную, нужно знать их характеристики. И понять, что отвечает за каждого из них и как изменить ту или иную черту. Работа сварочного трансформатора определяет его производительность. Зная и понимая, за что отвечает та или иная характеристика, вы легко сможете рассчитать сварочный трансформатор и собрать устройство своими руками. Напряжение сети и номер фазыЭта характеристика указывает напряжение сети, от которой будет питаться сварочный трансформатор. Чаще всего самодельные сварочные трансформаторы рассчитаны на напряжение 220 В, но иногда оно может быть и 380 В.При выполнении расчетов и создании схемы этот параметр является одним из основных. Номинальный сварочный ток трансформатораЭта функция является основной для любого сварочного трансформатора. Возможность сварки и резки металлической заготовки зависит от величины номинального сварочного тока. В автоматических и бытовых сварочных трансформаторах значение номинального тока не превышает 200 А. но этого более чем достаточно, тем более, что чем выше показатель, тем выше вес самого трансформатора.Например, в промышленных сварочных трансформаторах сварочный ток может достигать 1000 А, а вес таких устройств будет более 300 кг. Контрольные пределы сварочного токаПри сварке металла разной толщины необходима определенная сила тока, иначе металл не расплавится. Для этого в конструкции сварочных трансформаторов предусмотрен регулятор. Чаще всего пределы регулировки устанавливаются исходя из необходимости использования электродов определенного диаметра.Для самосварочной дуговой сварки пределы регулирования изменяются от 50 А до 200 А. Для контактных сварочных трансформаторов пределы регулирования начинаются от 800 А и 1000 А и выше. Диаметр электрода 90 130Для варки металла разной толщины одной и той же дуговой сваркой необходимо регулировать номинальный сварочный ток, а также использовать электроды разного диаметра. Необходимо четко понимать, что для сварки тонкими электродами требуется малый ток, а для более толстых – наоборот, большой.Толщина металла используется наибольшая. В таблице ниже приведены диаметры используемых электродов в зависимости от толщины металла и тока трансформатора.

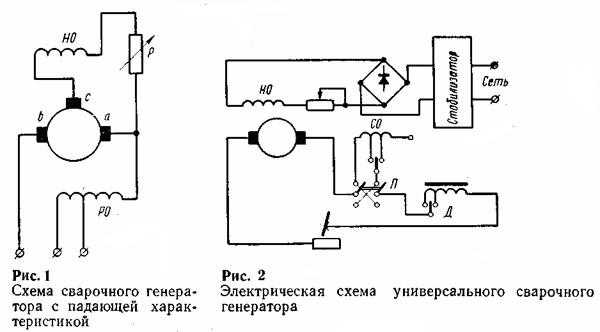

Номинальное рабочее напряжение.Как мы уже знаем, сварочный трансформатор работает на понижение входного напряжения до более низкого значения.Выходное напряжение называется номинальным и не превышает 80 вольт. Для трансформаторов для дуговой сварки диапазон номинального напряжения составляет от 30 до 70 вольт. Причем эта характеристика не регламентируется и определяется изначально. Трансформаторы для точечной сварки, в отличие от дуговой, имеют еще более низкое номинальное напряжение, порядка 1,5-2 вольта. Такие показатели вполне закономерны, учитывая соотношение между напряжением и током. Чем выше должно быть усилие, тем меньше напряжение. Номинальный режим работыЭта характеристика производительности является одной из ключевых. Номинальный режим работы указывает, сколько времени вы можете работать непрерывно и сколько необходимо для его охлаждения. Самодельные сварочные трансформаторы имеют номинальный режим 30%. То есть 10 минут 3 можно варить непрерывно и оставить на 7 минут. Потребление и выход энергииНа самом деле этих двух индикаторов недостаточно. Но, зная оба этих показателя, можно рассчитать КПД сварочного трансформатора.Чем меньше разница между потребляемой и выходной мощностью, тем лучше. Следует отметить, что при расчете расчета необходимо знать величину расхода электроэнергии. Напряжение на Баттерфлоу.Этот показатель важен для трансформаторов дуговой сварки. Он отвечает за появление дуги. Чем выше индекс, тем легче вызвать сварочную дугу. А вот напряжение холостого хода ограничено правилами техники безопасности и не должно превышать 80 вольт. Принципиальная схема сварочного трансформатораПри создании сварочного трансформатора своими руками не обойтись без концепции.На самом деле особых сложностей в этом нет, тем более что устройство самого трансформатора достаточно простое. На схеме ниже показан самый простой трансформатор для дуговой сварки.

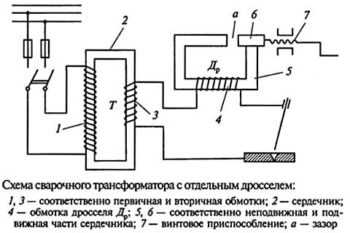

С развитием электротехники и технологий программа сварочных трансформаторов была усовершенствована. Сегодня в самодельном сварочном аппарате можно увидеть диодные мосты и различные регуляторы сварочного тока. На схеме сварочного трансформатора ARC ниже показано, как в него интегрирован диодный мост.

В отличие от описанных выше, схема трансформатора точечной сварки более сложная и может включать в себя конденсаторы, тиристоры, диоды. Такая начинка позволяет более тонко регулировать силу тока, а также время контактной сварки. Пример схемы трансформатора для контактной сварки можно увидеть ниже. Помимо уменьшенных схем сварочных аппаратов есть и другие.Найти их не составит особого труда. Они публикуются как в Интернете, так и в различных журналах и книгах по электротехнике. Получив наиболее понравившуюся схему, можно приступать к расчету и сборке сварочного трансформатора. Как уже было сказано, трансформатор состоит из сердечника и двух обмоток. Именно элементы конструкции отвечают за основные рабочие характеристики сварочного трансформатора. Зная заранее, какой должна быть номинальная мощность тока, рассчитывают напряжение на первичной и вторичной обмотках, а также другие параметры для обмоток, сердечника и сечения провода.

При выполнении расчета трансформатора под сварку берутся следующие данные:

В качестве примера расчетов примем следующие параметры сварочного трансформатора: напряжение сети U1=220 В, напряжение вторичной обмотки U2=60 В, мощность тока 180 А, сечение сердечника Core SC\ u003d 45 см2, площадь окна SO=100 см2, плотность тока в обмотке 3 А Р = 1,5 * сбн * т.о. = 1,5 * 45 * 100 = 6750 Вт или 6,75 кВт.