|

|

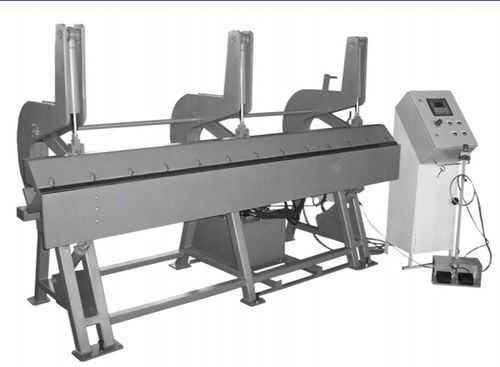

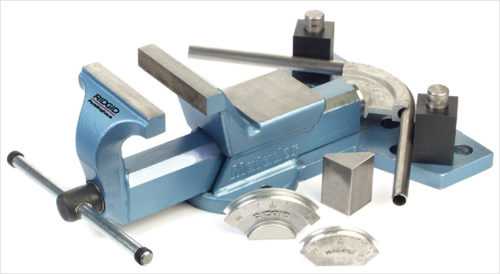

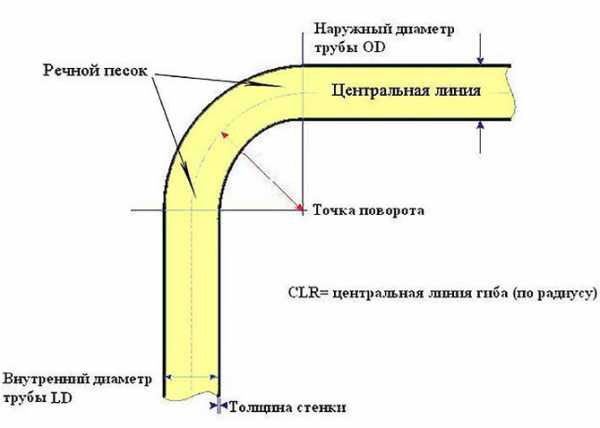

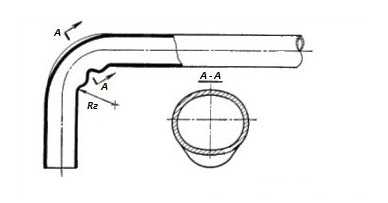

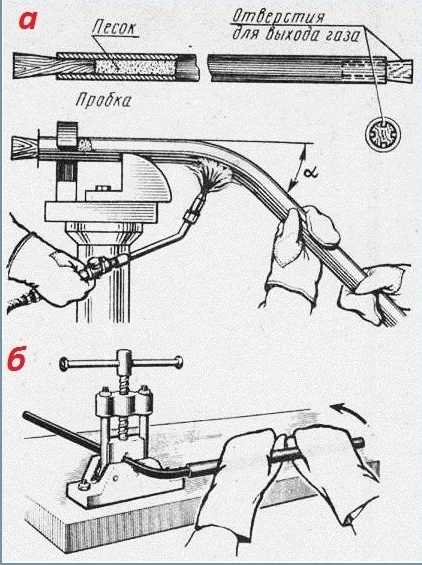

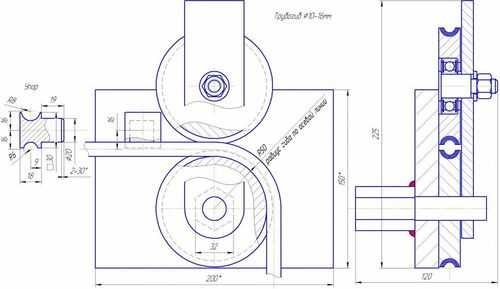

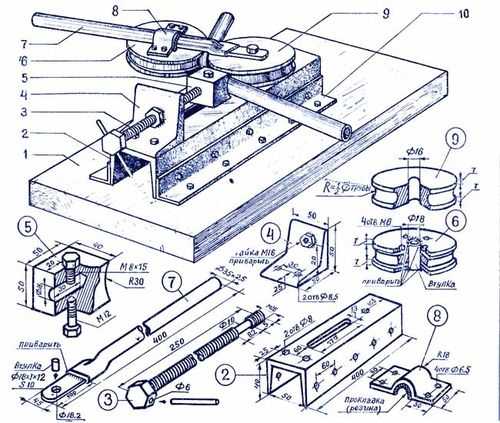

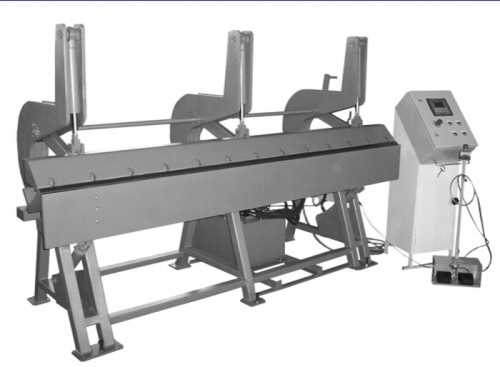

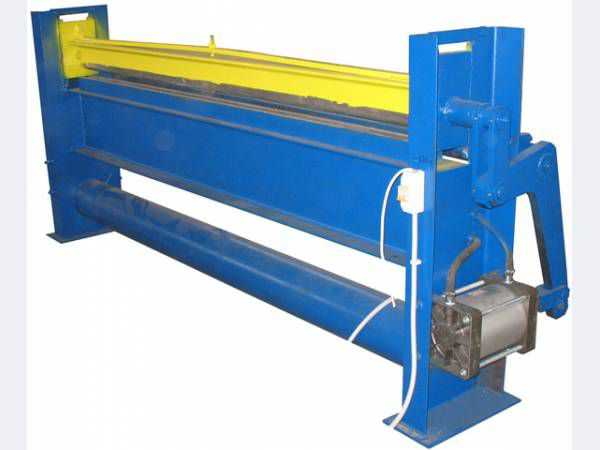

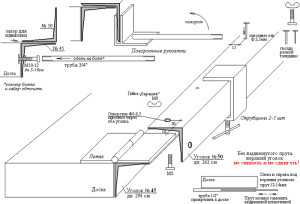

Как сделать станок для гибки листового металла своими рукамиделаем станок для гибки листового металлаСобрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм. Гибочный станок для работы с длинными листами металла Конструкция листогибочного станкаГибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл. Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев. Схема самодельного листогиба Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения. Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину. Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки. Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм. Процесс установки петель С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов. Предварительная сборкаПрежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин. Пробная гибка листа оцинкованной жести После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку. Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести. Проверка станка на работоспособность и доводкаПосле того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками. Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки. Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины. Установка зажимных болтов с пружинамиЧтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы. В качестве рукояток привариваем к шляпкам болтов стержни Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

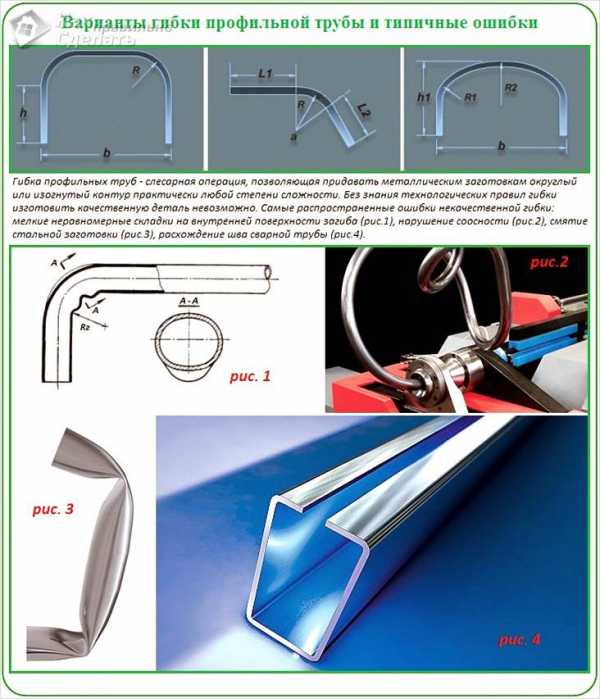

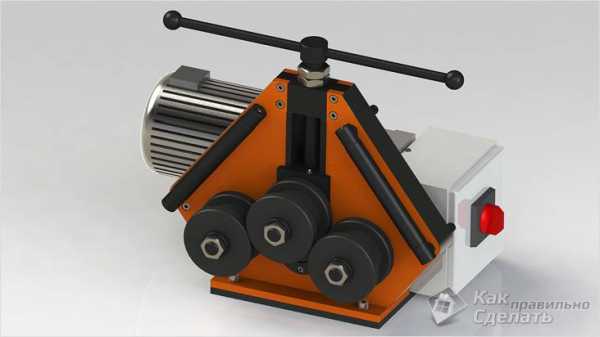

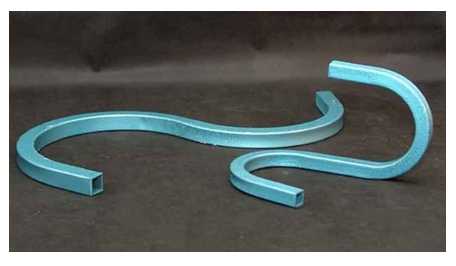

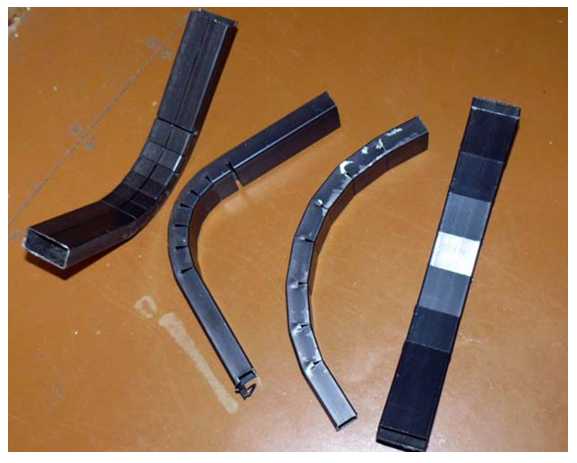

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование. Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа. На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины. Создание станка для гибки листового металлаСегодня мы подготовили статью на тему: "создание станка для гибки листового металла", а Анатолий Беляков подскажет вам нюансы и прокомментирует основные ошибки. Гибочный станок для листового металла своими руками: чертежи, видеоСобрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм. Гибочный станок для работы с длинными листами металла Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл. Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев. Нет тематического видео для этой статьи.

Схема самодельного листогиба Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения. Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см. Посредине полок каждого уголка-кронштейна просверливают отверстия диаметром 8 мм. В том случае, если для изготовления таких кронштейнов используются уголки большего размера, общую длину прижимного устройства сокращают еще на 2–3 см, что даст возможность без ограничений разместить в нижней части гибочного оборудования прижимную пружину. Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки. Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы. Кроме того, на боковых частях пунсона необходимо зафиксировать две щечки, предварительно вырезав их из листового металла толщиной 5 мм. Для фиксации таких щечек в них высверливают отверстия диаметром 10 мм. Процесс установки петель С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов. Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин. Пробная гибка листа оцинкованной жести После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку. Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести. После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками. Нет тематического видео для этой статьи.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки. Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины. Установка зажимных болтов с пружинами Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы. В качестве рукояток привариваем к шляпкам болтов стержни Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование. Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа. На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины. Станок для гибки металла – выбираем оборудование разумно!Гибка листового металла представляет собой особую технологическую операцию, дающую возможность получать требуемые по конфигурации заготовки. Если для ее выполнения используется станок либо иное специальное оборудование, весь процесс происходит с минимальными усилиями со стороны человека. Гибка металла своими руками чаще всего производится посредством элементарных конструкций. В быту для этих целей применяют обычный автомобильный домкрат. Он позволяет без серьезных затруднений изгибать тонкие трубы и листы, стержневую арматуру небольшого сечения. Еще проще использовать для гибки листового металла киянку, которая имеется у любого хозяина, и металлический уголок. Такое приспособление работает по простейшему принципу. Вы укладываете лист на уголок и загибаете его свободную часть ударами киянки. Если в быту имеется необходимость в более-менее регулярном изгибании металлических изделий, можно создать самостоятельно даже простой станок. Его делают из струбцины, металлической прочной балки и уголка. Такое приспособление справляется с тонкими листами. Но для работы с прокатом большой толщины оно не подходит. На промышленных предприятиях, а также в небольших мастерских для гибки металла используют другое оборудование. Оно может быть пневматическим, электромеханическим либо гидравлическим. Производственный станок (иначе говоря – пресс) дает возможность работать с материалами любой твердости, толщины и прочности. Оборудование для изгибания листового проката функционирует по разным принципам. Если используется пневматический станок, его узлы приводятся в действие давлением воздуха, электромеханический работает за счет специального механизма (кривошипно-шатунного). А гидравлическое оборудование функционирует благодаря напору жидкости. При этом любой пресс для гибки создает определенное усилие, которое и позволяет сгибать заготовку. Основным элементом подобной конструкции является траверса – балка укороченного типа, изготовленная из прочного металла. Она управляется специальными системами, в состав которых входят датчики. А листогибочное оборудование последних модификаций и вовсе контролируется компьютерами. Последние программируют до миллиметра позицию траверсы и скорость ее хода. За счет этого станок с программным управлением гарантирует получение точно выверенных углов изгиба. Оборудование для работы с металлом на профессиональном уровне принято делить на три типа. Согласно принятой классификации, станок для гибки металла может быть:

Стандартный гибочный пресс (и пневматический, и гидравлический) требует постоянного присутствия оператора. Все операции на нем выполняются человеком. Оператор настраивает станок для гибки, подает на него заготовки, следит за их правильным положением во время работы агрегата. Поворотный пресс (как и ротационный) в этом плане намного удобнее в эксплуатации. Такое оборудование является автоматизированным. От оператора требуется лишь задать конкретный алгоритм процесса, все остальное сделает станок. 3 Популярное оборудование – обзор востребованных агрегатовМногие предприятия используют гибочные машины немецкого производителя ThyssenKrupp. Любой пресс с маркировкой MetalMaster LBM обеспечивает качественное выполнение работ. Такое оборудование выпускается в трех разновидностях:

Под брендом MetalMaster выпускаются и более современные агрегаты для гибки металла. Они оснащаются программным управлением и дают возможность обрабатывать листы большой толщины (до 15 мм) и длины (до 15 м). На такие листогибы устанавливаются сменные инструменты (разные комплекты матриц и пуансонов), за счет чего на них можно изгибать широкую номенклатуру заготовок. Наиболее известным поворотным и ротационным оборудованием ThyssenKrupp признаются модели серии HPN, CNC и HPJ-K. Достойным конкурентом немецких агрегатов на российском рынке считаются гидравлические установки Ermaksan. Эти листогибы созданы для скоростной, качественной и высокоточной гибки. На них монтируется превосходное ЧПУ, которое значительно упрощает работу с большим количеством различных заготовок. На данный момент совсем не сложно найти те листогибочные приспособления, которые идеально подойдут для нужд различных потребителей. Использование листового металла в сооружении индивидуальных домов обрело большое распространение, благодаря этому для этого нужны станки для гибки листового металла собственными руками. Использование данного материала поясняется высокой технологичностью, относительно заниженной ценой и большой надежностью металлических конструкций. При обустраивании кровли доводится делать козырьки для воды из листа металла. Изделия данного профиля можно выбрать у посторонних исполнителей, но доступнее и быстрее будет сделать собственными руками. Для этого применяется листогибочный станок. Конструктивно такой аппарат может быть простым. Все нужные материалы и комплектующие компоненты легко отыскать в хозяйственных магазинах. Благодаря физическим свойствам металлов и сплавов, гнуть можно исключительно пластические материалы. Чугунные изделия или закаленной стали для гибки совсем не годятся, так как владеют невысокой пластичностью и высокой хрупкостью. 1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон. Операция по загибанию установленного участка не просит резки или обработки термическим способом. Изгибание листового металла – это действие, в результате которого железный лист принимает конкретную форму объема. Нужно знать, что при сгибании листа слои снаружи металла растягиваются, а внутренние сжимаются. Если заправить в станок через чур толстый лист, то на сгибе снаружи может появиться трещина. Чтобы подобного не было, исходную деталь необходимо приготовить. Для этого ее подвергают конкретному виду обработки термическим способом – отпуску или отжигу. Подобные операции делаются нечасто. В основном для гибки подбираются подобные изделия, которые можно сделать с использованием этой технологии. Сгибание имеет ряд положительных качеств перед сварочным соединением или иным вариантом изготовления детали. В их числе необходимо выделить:

В числе минусов необходимо выделить, что процесс ручной гибки потребует значительных трудозатрат. Если исполнять ручной изгиб листового металла, то для этого потребуются слесарные тиски, молоток и киянка. Хорошего качества при подобном наборе инструментов достигнуть тяжело. Для постоянного производства деталей без резки и сварки этот метод не подойдет. Когда для бытовых потребностей нужны изделия хорошего качества, прекрасным решением будет выполнить листогибочный станок собственными руками. Сегодня оборудование для индивидуального использования и для малого бизнеса выполняется в масштабах промышленности. Станок для гибки листов или для их резки можно купить в магазине. При малом бюджете легче сделать рукодельный. Операция гибки металла считается конечным шагом в процедуре изготовления детали. Если она окажется выполнена с плохим качеством, то деталь окажется бракованной. Все предыдущие инновационные переделы от резки до разрезания окажутся напрасными. Благодаря чему производственная компания понесет убытки. Для того чтобы выполнить подобную ситуацию недопустимой, нужно издавать хорошие и производительные аппараты. Такой станок зовется листогибом или листогибным прессом. На рынке в наше время представлены листогибы следующих видов:

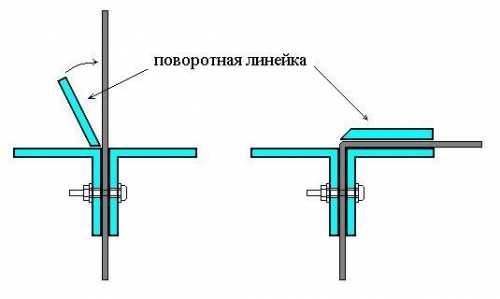

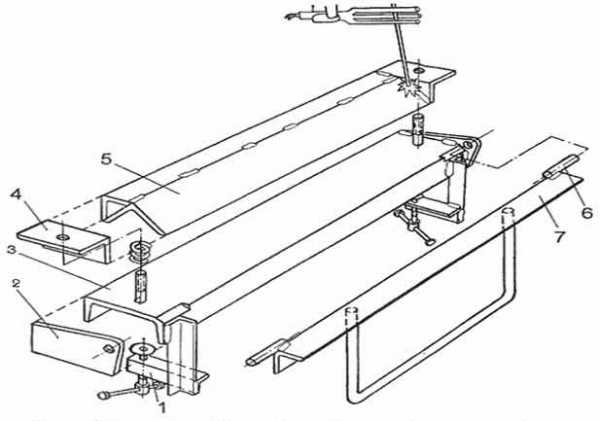

Ручной станок применяется для штучного и мелкосерийного производства. На производственных линиях больших компаний ставятся универсальные аппараты, которые настраиваются на конкретную операцию. Для нарезания заготовок применяются гильотинные ножницы. Для того чтобы давать получившейся заготовке нужную форму, применяются листогибные прессы с пневматическими пуансонами. Заготовку помещают между матрицей и пуансоном, который приводится в действие при помощи пневматического привода. Этим методом создают детали из металлических листов толщиной до 5 мм. Станок с поворотным прессом предназначается для обработки мелких деталей с непростым рельефом. Листогибочное оборудование делится на мобильное и стационарное. Неподвижные станки применяются на больших фирмах для изготовления высоких объемов продукции. Мобильные аппараты предназначаются для производства некоторых деталей на стройке или при проведении ремонта объекта. Мобильный станок для загиба листового металла можно сделать собственными руками. Многовековая опыт говорит, что рукодельный аппарат, сделанный правильно инженерного подхода, ничем ни в чем не уступает заводским аппаратам. Чтобы собрать такой станок, требуется установленный комплект инструментов и материалов. В отличии от аппаратов производственного изготовления, которые рассчитаны на отделку металла приличной толщины, рукодельный листогиб применяется во время изготовления штучных и мелкосерийных деталей. Изделия очень часто гнутся из листового алюминия, меди и тонколистовой стали. Идеальная толщина листов колеблется в границах 0,5-0,8 мм. С листом большей толщины трудится тяжело. 1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепежа в тисках Это можно объяснить тем, что тут применяется ручной привод, мускульная сила человека. Чтобы дать изделию очень высокую надёжность, при помощи станка можно создать добавочное ребро жесткости. И при этом избежать резки полос для этого ребра. Механизм листогибного станка построен на простом принципе. Заготовка крепится на основании прижимной рамой. Заготовка – это лист металла. Выступающая часть листа, которую требуется загнуть на установленный угол, лежит на поворотной балке. Необходимо лишь развернуть эту балку и металл «загнется». Поворотная колода подымается и опускается собственными руками. В станках производственного изготовления эта функция делается при помощи электрического двигателя или гидравлического пресса. Предельный угол загиба вполне может составлять 180 градусов. Это изготавливается в 2 приема. За один операционный цикл можно загнуть лист на 120 градусов. В зависимости от конструкции самодельного станка, прижим заготовки делается разнообразными вариантами. В довольно обычном механизме применяется уголок из стали. Предлагается применять уголок с толщиной полок не меньше 5 мм. Во время изготовления прижимной рамы понадобится аппарат для сварки для нарезания деталей по размерам и дрель, для того чтобы высверлить отверстия под установочные болты. Все сделать операции собственными руками не составляет огромного труда. При условиях, что есть установленный навык работы с металлом. Нужно только подобающим образом приготовиться к установке листогибного станка. Основным компонентом станка для гибки металла считается основание. В виде основы можно взять швеллер, длина которого подбирается по усмотрению мастера. Для того чтобы обеспечить обязательные условия для работы, этот швеллер прикрепляют на станине. Или приваривают к нему ножки. Главное, чтобы данная конструкция обладала высокой стойкостью. Во время изготовления прижимного устройства собственными руками предлагается применять два уголка — №5 и №3. Их следует объединить между собой при помощи сварки так, чтобы в сечении появилась твёрдая фигура треугольника. Подобная конфигурация гарантирует жесткость и надежность прижима. Обжимной пуансон очень часто производят из уголка №5. Его длина обязана быть меньше, чем у прижимного устройства на 10 мм. Увеличивающий рычажок можно выполнить из круглого прутка или арматуры. Он содержит форму скобы и варится к пуансону. Это соединение необходимо сделать с хорошими качествами прочности, так как нагрузка на него предельная. Не во всех ситуациях, во время работы с рулонным металлом, появляется необходимость отрезать изделия которые уже готовы. Для нарезания металла после обработки на станок для гибки ставится роликовый нож. Этот узел затрудняет конструкцию в общем и потому его используют нечасто. Станок для гибки, собранный собственными руками, должен владеть такими параметрами:

По собственной конструкции станок для гибки металла считается механизмом очень высокой опасности. Во время работы на станке нужно віполнять подобающие эксплуатациионные правили и техники безопасности. Тем более при исполнении резки заготовок. в начале работы нужно выверить исправность главных узлов. Доступ сторонних лиц к станку нужно строго уменьшить. Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками. Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла. При обустройстве кровли приходится изготавливать отливы для воды из металлического листа. Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок. Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров. Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы. Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью. 1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон. Операция по загибанию определенного участка не требует резки или термической обработки. Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму. Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина. Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко. В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии. Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали. В их числе следует отметить:

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат. Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно. Для регулярного производства деталей без резки и сварки такой способ не подходит. Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками. Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах. Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный. Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной. Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки. Для того чтобы сделать такую ситуацию недопустимой, необходимо выпускать надежные и производительные агрегаты. Такой станок называется листогибом или листогибным прессом. Сегодня на рынке представлены листогибы следующих типов:

Ручной станок используется для штучного и мелкосерийного производства. На производственных линиях крупных компаний устанавливаются многофункциональные агрегаты, которые настраиваются на определенную операцию. Для резки заготовок используются гильотинные ножницы. Для того чтобы придавать полученной заготовке требуемую форму, применяются листогибные прессы с пневматическими пуансонами. Заготовку помещают между матрицей и пуансоном, который приводится в действие с помощью пневматического привода. Таким способом формируют детали из листов металла толщиной до 5 мм. Станок с поворотным прессом предназначен для обработки мелких деталей со сложным рельефом. Листогибочное оборудование подразделяется на мобильное и стационарное. Стационарные станки используются на крупных предприятиях для производства больших объемов продукции. Мобильные агрегаты предназначены для изготовления отдельных деталей на стройке или при ремонте объекта. Мобильный станок для загиба листового металла можно изготовить своими руками. Многолетняя практика показывает, что самодельный агрегат, изготовленный по всем правилам инженерного подхода, ничем не уступает заводским агрегатам. Чтобы собрать такой станок, требуется определенный набор материалов и инструментов. В отличие от агрегатов заводского изготовления, которые рассчитаны на обработку металла большой толщины, самодельный листогиб используется при изготовлении штучных и мелкосерийных деталей. Изделия чаще всего гнутся из листового алюминия, меди и тонколистовой стали. Оптимальная толщина листов колеблется в пределах 0,5-0,8 мм. С листом большей толщины работать трудно. 1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепления в тисках Это объясняется тем, что здесь используется ручной привод, мускульная сила человека. Чтобы придать изделию повышенную прочность, с помощью станка можно сформировать дополнительное ребро жесткости. И при этом избежать резки полос для этого ребра. Механизм листогибного станка основан на простом принципе. Заготовка фиксируется на основании прижимной рамой. Заготовка – это лист металла. Выступающая часть листа, которую требуется загнуть на определенный угол, лежит на поворотной балке. Нужно только повернуть эту балку и металл «загнется». Поворотная балка поднимается и опускается своими руками. В станках заводского изготовления эта функция выполняется с помощью электродвигателя или гидравлического пресса. Максимальный угол загиба может составлять 180 градусов. Это делается в два приема. За один операционный цикл можно загнуть лист на 120 градусов. В зависимости от конструкции самодельного станка, прижим заготовки выполняется разными способами. В самом простом механизме применяется стальной уголок. Рекомендуется использовать уголок с толщиной полок не менее 5 мм. При изготовлении прижимной рамы потребуется сварочный аппарат для резки деталей по размеру и дрель, для того чтобы просверлить отверстия под установочные болты. Сделать все операции своими руками не составляет большого труда. При условии, что имеется определенный навык работы с металлом. Необходимо только должным образом подготовиться к сборке листогибного станка. Главным элементом станка для гибки металла является основание. В качестве основы можно взять швеллер, длина которого выбирается по усмотрению мастера. Для того чтобы обеспечить необходимые условия для работы, этот швеллер крепят на станине. Или приваривают к нему ножки. Важно, чтобы эта конструкция обладала высокой устойчивостью. При изготовлении прижимного устройства своими руками рекомендуется использовать два уголка — №5 и №3. Их необходимо соединить между собой с помощью сварки таким образом, чтобы в сечении образовалась жесткая фигура треугольника. Такая конфигурация обеспечивает жесткость и надежность прижима. Обжимной пуансон чаще всего изготовляют из уголка №5. Его длина должна быть меньше, чем у прижимного устройства на 10 мм. Усиливающий рычаг можно сделать из круглого прутка или арматуры. Он имеет форму скобы и приваривается к пуансону. Это соединение нужно выполнить с высокой прочностью, поскольку нагрузка на него максимальная. В некоторых ситуациях, при работе с рулонным металлом, возникает необходимость отрезать готовые изделия. Для резки металла после обработки на станок для гибки устанавливается роликовый нож. Этот узел усложняет конструкцию в целом и потому его применяют редко. Станок для гибки, собранный своими руками, должен обладать следующими характеристиками:

По своей конструкции станок для гибки металла является механизмом повышенной опасности. При работе на станке необходимо соблюдать соответствующие правила эксплуатации и техники безопасности. Особенно при выполнении резки заготовок. Перед началом работы необходимо проверить исправность основных узлов. Доступ посторонних лиц к станку необходимо строго ограничить. Автор статьи: Анатолий Беляков Добрый день. Меня зовут Анатолий. Я уже более 7 лет работаю прорабом в крупной строительной компании. Считая себя профессионалом, хочу научить всех посетителей сайта решать разнообразные вопросы. Все данные для сайта собраны и тщательно переработаны для того чтобы донести в удобном виде всю требуемую информацию. Однако чтобы применить все, описанное на сайте желательно проконсультироваться с профессионалами. ✔ Обо мне ✉ Обратная связь Оцените статью: Оценка 3 проголосовавших: 22как сделать листогибочный станок своими руками? Чертежи и описание инструмента для гибки листового металла Для создания небольшого производства ручной листогиб является идеальным вариантом. Такой станок можно приобрести по доступной цене, для его размещения не требуется много пространства. Подобное оборудование обладает несложной конструкцией, поэтому пользоваться им может даже человек без опыта. Устройство и принцип работыРучной листогиб обладает такими достоинствами, как практичность и простота в эксплуатации. Подобное оборудование можно использовать непосредственно на месте проведения строительных работ. По описанию от производителя для такого оборудования не нужно питание от электросети.

Станки для гибки металла ручного типа различаются по типоразмерам и техническим характеристикам. В каждой модели предусмотрен свой набор приспособлений, с помощью которых можно сгибать и резать листовой металл. Востребованность станков обусловлена дороговизной фасонных изделий. Проще использовать собственный станок, чтобы изготовить необходимое количество уголков, отливов и иных деталей. По чертежам можно сделать станок и самостоятельно своими руками. Если хочется выполнить привлекательные детали, а не просто оцинкованные, тогда нужно только взять окрашенный листовой металл. Какая бы конструкция станка ни использовалась, лист плотно зажимается, поэтому в момент сгибания не сходит с позиции, а, соответственно, не царапается. Даже самостоятельно изготовленные детали выглядят привлекательно. Вальцовый листогиб – самый распространены и недорогой вариант. В таком станке чаще всего используется три вальца. Для установки оборудования необходимо организовать подходящую площадку. Допускается использовать:

Все валки монтируются в конструкцию станка одного диаметра. Два стоят неподвижно, и только верхний двигается. Радиус кривизны меняется в зависимости от установленного расстояния между валами. В ручной модели все приходит в действие благодаря усилию пользователя. Ему необходимо повернуть ручку, что стоит на одном из имеющихся вальцов. Крутящий момент передается другим элементам через установленные звездочки. Но если оборудование делают своими руками, то желательно подобрать их таким образом, чтобы скорость вращения оставалась одной. КлассификацияЛистогиб может быть комбинированным, когда он способен работать не только в ручном режиме. Есть модели с ножом, благодаря которому удается сразу обрезать изделие, а значит, приводить его в товарный вид. Гильотина пользуется меньшей популярностью, чаще можно встретить в небольшом производстве маленький, трехвалковый экземпляр. По функциямРучные листогибы можно классифицировать по функциональности:

По способу сгибанияМожно провести классификацию и по другим параметрам, к примеру, методу сгибания и наличию дополнительного инструментария:

Все ручные агрегаты используют метод холодной гибки. Толщина листа заготовки тоже может меняться. Этот параметр составляет от 4 до 15 мм. На подобном оборудовании можно обрабатывать медь, оцинкованное железо, поликарбонат и даже картон с пластиком. Обзор популярных моделейХорошие польские листогибочные станки стоят недешево. В последнее время стали востребованы модели российского производителя «Русич». Более дешевый вариант изготавливает Китай, но и качество сборки у таких моделей иногда сомнительное. В рейтинге лучших:

Однако такие ручные агрегаты не каждый пользователь может себе позволить. Из более доступных вариантов стоит подробнее обратить внимание на другие станки. ЛГС 26Неплохой ручной агрегат, изготавливаемый отечественным производителем. Широко используется для работы с листовым металлом в месте монтажа строительной конструкции. Среди изделий, которые можно получить при помощи оборудования:

Такой агрегат можно установить в небольшом помещении. Его конструкция предельно проста, поэтому у пользователя не возникает проблем с эксплуатацией и обслуживанием оборудования. Одно из достоинств, которое оценил современный пользователь – невысокая цена. При этом производитель позаботился о богатом функционале станка. Доступность обусловлена невысоким качеством механизмов, что также является минусом рассматриваемой модели. Из технических характеристик, которые обязательно нужно выделить:

Станок можно более подробно рассмотреть с конструктивной точки зрения. Производитель использовал улучшенный прижимной механизм. Именно благодаря ему заготовка остается на своем месте при ее обработке по всей длине. Механизм балки не сдвигается с места благодаря установленным пружинам. Для завершения цикла прогонки одной заготовки достаточно одного сотрудника. Во время работы с оборудованием угол гиба устанавливается точно. Чтобы это стало возможным, производитель предусмотрел удобную планку угломера. В конструкции также предусмотрен ножной трап. Благодаря ему агрегат не опрокидывается даже при максимальном усилии гиба. В комплекте станок поставляется со специальным приспособлением, за счет которого производится поперечная резка металла. Это хорошая модель, если планируется наносить на заготовку дополнительно ребра жесткости. Для этого в конструкции есть прижимная балка. Sorex 3160Это польский сегментный станок, который широко используется для изготовления крупногабаритных элементов:

Масса описываемого станка составляет 320 кг. Он может работать с нелегированной сталью, максимальная толщина которой составляет 0.9 мм. Если заготовки изготавливались из мягкого материала, такого как алюминий, тогда толщина листа металлопроката увеличивается до 1.4 мм. Максимальный угол сгиба составляет 180 градусов. Длина готовой детали достигает 316 см. Среди основных достоинств, которыми может похвастаться описываемый станок – конкурентная цена, наличие богатого дополнительного функционала. Приспособления позволяют уменьшить производственные издержки, что немаловажно на начальных этапах построения бизнеса. Пользоваться оборудованием просто, для этого на корпусе есть специальные регулировочные элементы. С их помощью установленный угол меняется быстро и легко. В качестве основного материала для изготовления каркаса использовался стальной профиль. Чтобы продлить его долговечность, поверхность покрыта антикоррозийным составом. Из особенностей, отличающих представленную модель от других, можно выделить особую конструкцию ножа. Когда он заканчивает отрезать материал, занимает положение на балке, что в конструкции выступает в качестве направляющей. Таким образом нет необходимости полностью его отводить в начальное положение.

Во время эксплуатации оборудования прижимную балку можно зафиксировать на необходимой высоте. Это стало возможным благодаря установленному вертикальному подъемному механизму. SNO-1,5/1300Изготавливает станок чешская компания Proma. Представленное оборудование можно смело назвать универсальным. В его функционал входит возможность использовать агрегат в качестве гибочного станка с последующим вальцеванием или скручиванием в цилиндр. Ролики имеют особые проточки, которые легко наматывают проволоку. Масса оборудования больше, чем в остальных представленных моделях. Этот параметр составляет 530 кг. Максимальная толщина обрабатываемой заготовки составляет 1.5 мм, минимальная – 0.4 мм. Длина стола для работы 132 см. Устройство используется для гиба продукции металлопроката под прямым углом. Диаметр роликов для обкатки составляет 7.6 см. Станок может свернуть нелегированную сталь толщиной 0.4 мм в цилиндр. В производстве такой агрегат станет незаменимым помощником, поскольку он может изготавливать широкий ассортимент продукции. Станок обладает простым управлением, прекрасной износостойкостью. Из недостатков, которые отмечают пользователи:

Как выбрать?Перед тем как купить ручной листогиб, стоит убедиться, что он обладает простой конструкцией. Для оцинковки и для профнастила можно использовать универсальный агрегат. От формы станины во многом зависит функционал оборудования. Дорогие модели могут из листового металла создавать широкий ассортимент готовой продукции.

Поскольку ручной агрегат для профлиста, полосы и других заготовок предполагает использование ручного труда, то перед покупкой обязательно нужно обращать внимание на то, что используется в качестве утяжелителя рычага балки для гибки металла. Если предусмотрена система противовесов, это хорошо – она позволяет пользователю затратить гораздо меньше сил на изготовление готовой продукции. Как пользоваться?Независимо от модели, к станку прилагается инструкция по эксплуатации, ее стоит строго соблюдать.

Пользоваться ручным агрегатом просто. Нужно только поместить листовой металл между имеющимися роликами и начать крутить ручку. Заготовка проходит цикл гибки и выходит установленной формы. Менять угол гиба и регулировать другие параметры можно, увеличив расстояние между валиками. Как сделать своими руками?Существует много чертежей, как можно сделать вручную самодельный станок из уголка, рельсы или тавра. Для изготовления станка из тавра потребуется:

Порядок сборки выглядит следующим образом:

В следующем видео представлен обзор роликового листогиба WUKO Combo Bender 5000. Как сделать мини станок для гибки металлаНаличие гибочного станка в домашней мастерской будет совсем нелишним. С его помощью можно изгибать тонкие листы жести и алюминия для самых разных нужд.ПонадобитсяПоскольку мы собираемся работать с тонкими материалами, то и усилия изгиба будут не слишком большими. С учетом этих факторов, производим подбор материалов:

Чтобы выполнить все операции, понадобится дрель со сверлами диаметром 3,5 и 6,5 мм, ленточная пила, сварочное оборудование, тиски и струбцины. Процесс изготовления мини гибочного станкаРазрезаем уголок 25×25 мм ленточной пилой на пять отрезков: три – длиной 125 мм и два – 62,5 мм. Также отрезаем от стального стержня диаметром 8 мм отрезок длиной 250 мм для изготовления ручки. Два стальных уголка по 125 мм складываем полками вниз и зажимаем в тиски. Третий укладываем на один из двух, зажатых в тиски, так, чтобы наружная сторона вертикальной полки совпала с линией соединения двух нижних уголков, и сжимаем их струбцинами. Помещаем во внутренний угол, образованный тремя элементами, навесные петли. Плотно прижимаем их к полкам и через отверстия для шурупов привариваем к металлу. Убеждаемся, что петли свободно складываются и раскладываются. Снова складываем шарниры и по центру поперечно упираем в вертикальную полку стальной стержень и привариваем его к горизонтальной полке с наружной стороны. На полке уголка без ручки сверлим по центру, отступив от торцов 12 мм, по одному отверстию диаметром 6,5 мм. Кладем этот элемент на продольный угол деревянного бруса ближе к одному концу, чтобы полка с отверстиями оказалась сверху. Используя этот уголок как шаблон, сверлим два сквозных отверстия в брусе, который за другой конец зажат в тисках. В третьем уголке тем же сверлом выполняем также два отверстия на таком же расстоянии друг от друга, что и во втором уголке. Он будет крепиться к нему так, чтобы его угол был направлен в сторону от петель. Но центры отверстий в третьем уголке смещаем к кромке горизонтальной полки на величину толщины материала для изгиба. В нашем случае величина смещения должна быть 1,6 мм. В двух коротких заготовках уголка по краям сверлим отверстия диаметром 3,5 мм и прикручиваем их винтами к деревянному брусу так, чтобы они упирались в продольно закрепленный большой уголок и составляли с ним 90 градусов. Наш станок готов к работе. Испытание станкаОслабляем гайки крепления уголков и в образовавшуюся щель между ними просовываем полоску металла, которую необходимо согнуть. Чтобы изгиб получился ровным, прижимаем полоску к направляющему уголку. После этого затягиваем гайки, не допуская перетяга дальней гайки и перекоса прижимного уголка. Щель между уголками должна быть одинаковой по всей их длине. Ручку, которая до сих пор висела вертикально вниз, поднимаем до горизонтального положения. В процессе ее перемещения из первого положения во второе, происходит изгиб металла. Ослабляем гайки и освобождаем изгибаемый материал. После этого вынимаем его из станка, если изгиб закончился, или перемещаем в другое положение и продолжаем изгибные операции. Original article in English специфические особенности, чертежи и рекомендацииЧаще всего для работы с металлическими заготовками человеку требуется станок для гибки металла. Это довольно простое устройство, однако его пользу трудно переоценить. Кроме того, изготовить его своими руками вполне реально. Это сэкономит значительное количество материальных средств, но и потребует определенных знаний, навыков и, конечно же, времени. ОписаниеСтанок для гибки металла, как понятно из его названия, используется для производства гнутых металлических деталей. Стоит добавить, что, кроме этой функции, он также может иметь одну дополнительную - порезку материала. Такие станки используются чаще всего для того, чтобы изготавливать полосы металла. Помимо этих двух функций, наличие такого станка позволит производить различного рода профилированный металл. Преимущество применения станка для гибки металла в том, что он позволяет изменять форму материала под любым требуемым углом, но при этом он не вредит поверхностное покрытие или защитный слой товара. Работа на агрегатеРаботать на таком станке можно не только со стальными изделиями, но и с медными, латунными, алюминиевыми и железными. Если заготовка из какого-либо материала характеризуется тем, что ее толщина меньше 0,8 мм, то ее ширина обязательно должна быть не меньше 40 см, но и не больше 2,5 м. При таких габаритах высота полки (для отгибания) должна составлять не более чем 2 см. Если требуется разрезать заготовки с такой же толщиной, то важно, чтобы их ширина была от 80 мм до 40 см и не более. Еще одно важное условие, которое необходимо соблюдать, чтобы работать на станке для гибки металла, - это отсутствие дефектов на той поверхности листа, которая будет загибаться. Соблюдение этого условия важно для того, чтобы те детали и образцы изделий, которые будут произведены на самодельном станке своими руками, не уступали по качеству тем заготовкам, что выпускаются в промышленных масштабах на заводах. Для того чтобы обеспечить защиту полимерного или лакокрасочного покрытия на самом материале, рекомендуется установить на станке силиконовые или резиновые подложки. Конструкция станка для гибки листового металла, своими руками изготовленногоУ самодельного станка для гибки металлических изделий довольно простая, но очень функциональная конструкция, состоящая из нескольких основных элементов. Нож. Так как в станке имеется дополнительная функция резки, то эта деталь также является основной. Устанавливаться он должен на подвижные ролики, а предназначается для резки заготовок. Здесь важно отметить, что этот элемент должен быть выполнен из очень прочной стали, по шкале Роквела уровень прочности должен быть около 100. Срок службы такого изделия довольно велик, однако его будет трудно точить. Но этот недостаток полностью нивелируется тем фактом, что нож позволит разрезать огромное количество погонных метров материала, прежде чем затупится. Чтобы было проще перемещать ролики, на них должен быть установлен утяжелитель. Составные части станкаСтанок для гибки металла, своими руками изготовленный, также должен иметь несколько следующих составляющих элементов:

Начало изготовления самодельного станка для гибки металлаНачинать работу рекомендуется с составления схемы агрегата. Также необходимо приобрести и изготовить все нужные элементы и детали, прежде чем приступить к сборке. Первое, что необходимо купить - это два куска швеллера №5 и №6 с одинаковой длиной. Также эти два элемента должны иметь прямолинейную кромку. Эти элементы используются для заготовки основания. Кусок №5 используется для прижима, а №6 для обустройства основания. Чтобы подобрать длину швеллеров, необходимо отталкиваться от длины заготовок, с которыми планируется работать, этот параметр должен совпадать. Чаще всего специалисты рекомендуют брать длину около полуметра. Этого достаточно, чтобы изготовить практически любую деталь, которая может пригодиться в быту. Производство и сборка станкаДалее для изготовления станка для ручной гибки металла необходимо сделать отверстия на швеллере, который является прижимным. Количество отверстий должно быть от 2 до 4, а их диаметр должен быть равен 9 мм. Ближайшее к концу заготовки прижимной детали отверстие должно располагаться в 3 см от края. Еще один важный момент в том, что прижимное устройство должно быть короче, чем основание, примерно на 5-10 см. Для того чтобы изготовить пуансон для обжима, необходимо иметь в своем распоряжении уголок, толщина профиля которого будет больше, чем у будущих заготовок. Рычажную ручку лучше всего изготавливать из таких материалов, как арматура или брус. Если используется брус, то его сечение должно быть не меньше чем 15 мм, а если берется брус, то его габариты должны быть не менее чем 50х50. Форму рычага рекомендуется делать П-образной. Крепится этот элемент к уголку при помощи сварки или же болтов. Финальные работыПосле того как были выполнены все предыдущие манипуляции, можно приступать к изготовлению такого элемента, как щечки. Изготавливают их из катаной стали, а толщина деталей должна быть около 5 мм. Важно, чтобы эти элементы имели фаски, толщина которых должна быть равна 0,6 см. Длина этого участка должна составлять от 3 до 3,3 см. Важно, что торцы пуансона также снабжаются фасками с такими параметрами, как 0,5 см глубины и 3 см длины. Их необходимо снять с пуансона, чтобы обеспечить установку оси. Производство такого элемента, как ось, осуществляется из металлических прутьев, чей диаметр равен 1 см. Крепление оси осуществляется при помощи сварки. При установке необходимо обеспечить параллельность линии оси по отношению к ребрам уголка. Всю эту готовую конструкцию, вместе с пуансоном, соединяют при помощи тисков. При совмещении важно следить, чтобы свободная полка уголков была расположена в той же горизонтальной плоскости, в которой располагается и свободная швеллерная полка. После этого работу по сборке можно считать завершенной. Чтобы проверить работоспособность станка, рекомендуется взять заготовку из мягкой стали с толщиной до 1,5 мм. Стоит отметить, что цена станка для гибки металла покупного может доходить до 2000$. Процесс сгибания листовКонструкция самодельного станка может также состоять из таких частей, как станина, гайка-маховик, лист для сгибания, прижим, струбница, пуансон для обжима. Для того чтобы работать на таком типе станка, необходимы определенные знания и навыки. Преимуществом использования этого агрегата будет то, что он позволит сохранить металл в целостности, в отличие от той же сварки. В процессе сгиба металла происходит следующее: наружные слои металлической заготовки растягиваются, а вот внутренние, наоборот, сжимаются. Важно, что для изгиба металлической заготовки необходимо приложить такое усилие, которое будет больше, чем предельная упругость материала. При помощи станков для гибки металлов как раз и можно добиться выполнения этого условия. К преимуществам готового продукта, то есть гнутых листов, можно отнести следующие факторы:

ВыводНаличие такого оборудования дома значительно упрощает работу с металлическими заготовками. Однако при эксплуатации этого устройства крайне важно знать и придерживаться техники безопасности. Цена станка для гибки листового металла, выполненного своими руками, будет также значительно ниже, чем покупного. Потратиться придется лишь на те материалы, которых не окажется под рукой и их придется купить. особенности, чертежи и рекомендации. Необходимые инструменты и материалыВ современном строительстве невозможно представить работу, связанную с железобетонными конструкциями, металлической арматурой или созданием фундамента, без использования удобных гибочных станков, которые способны выполнять много полезных функций. Ручные самодельные листогибы являются достаточно простыми инструментами, которые позволяют из листового материала изгибать качественные изделия даже неквалифицированному мастеру. Возникновение листогибочного станкаПервые механические листогибочные прессы изобрели в США. Возникновение листогибов свое начало берет еще с 19 столетия, когда в производственных организациях всевозможных отраслей назрела необходимость широкого выпуска металлических конструктивных деталей. Изготовление изделий из металла без использования специального оборудования было чрезвычайно дорогостоящим и занимало много времени. Затем были попытки внедрить в производство пневматический пресс, однако они потерпели крах, так как отличались малой производительностью и плохой видимостью материала.

Но технический процесс на месте не стоит, и неудобные, массивные, потребляющие много энергии и травмоопасные механические листогибы заменили на более лучшие в эксплуатационных свойствах гидравлические модели. Это случилось во второй половине 20 века, когда началась налаживаться обработка стали. А далее пошло-поехало… Работа учёных в данной среде способствовала автоматизации листогибочных станков, развитию дополнительного оборудования и безопасности сотрудников. Спустя 60 лет листогибочный станок стал неотъемлемой частью производства. А сегодня даже частные мастера постоянно задаются вопросом, как сделать листогиб своими руками. Предназначение листогибочного станкаЛистогибочный станок представляет собой прессовое устройство, которое производит гибку цельных листов металла или вырезанных полос из него разной толщины и формы. Самодельный листогиб способен изгибать листы под желаемым углом, вместе с этим не нарушая плоскостности. Листогибочные станки используют для обработки листов из латуни, стали, алюминия и меди, а также прочих металлов с толщиной до 0,7-0,8 миллиметров. При этом отсутствуют у отгибаемой части листа деформации, которых невозможно достичь при использовании традиционной киянки и оправки. Это позволяет из листа изготавливать самые разные предметы. Изделия, которые сделаны таким способом, почти не отличаются от аналогичных, изготовленных на промышленных станках. Наличие на гибочной балке силиконовой вставки делает возможным изгибание окрашенных листов без опасности повреждения покрытия. Также предусмотрены удобные функции регулирования толщины листов, что предстоит изогнуть. Листогиб сгибает без труда листы из железа и жести, точность и качество сгиба при этом достаточно высокие и отвечают всем требованиям. Многие из таких станков могут одновременно проводить резку металла.

Листогибочное оборудование широко применяется:

Листогибочный станок состоит из листа железа, что является основанием, прижима, обжимного пуансона с креплением, 2 струбцин для прикрепления оборудования к столешнице верстака. Изготавливают листогиб своими руками из металлических заготовок. Специалисты рекомендуют на металлобазе купить швеллер 6,5 - 8, что имеет длину 500 - 650 миллиметров, на котором держится вся конструкция листогиба. Зачастую листогибы снабжены дополнительными опциями: приспособлением для держания рулонного металла, угломером, дублирующими опорами для металлических листов и профилирующим устройством. Иногда практикуют изготовление листогиба с усиленной опорой, которая обеспечивает надежное крепление станка, и специальный роликовый нож, что может резать металл на уровне качества, достигаемого на фабриках. Конструкция листогибочного станкаЛистогибочный аппарат в большинстве случаев используется для изготовления из металлопрофиля элементов кровли. В устройство листогиба листы можно заправлять с тыльной и передней стороны, что избавляет от потребности проведения предварительной порезки. В конструкции имеется резец, который позволяет резать металл прямо на объекте.

Главными элементами чертежа самодельного листогиба для сгибания листового металла являются следующие:

Принцип работы станкаРучной самодельный листогиб предназначается для изготовления профильных деталей из тонколистовой стали, алюминия и меди: толщиной 0,5-0,7 миллиметра, шириной до 2500 миллиметров, с высотой полки от 20 миллиметров, отрезания полос данного листа от 80 до 400 миллиметров для складывания загнутой полки для придания изделию дополнительной жесткости. Принцип работы листогибочного станка основывается на фиксации заготовки на столе листогиба с помощью прижимной рамы и дальнейшем загибе поворотной балкой на нужный угол выступающей части заготовки. Максимальный угол загиба достигает 135 градусов, предусмотрена возможность догиба до 180 градусов. От мощности прессового механизма зависит предельная толщина металла, что подается. Прижим совершается в механическом режиме с использованием эксцентриковой стяжки. Вы можете отрегулировать усилие прижима. Простая конструкция листогибочного станка и используемые материалы способны обеспечивать его безотказность и высокую надёжность, а также ремонтопригодность в суровых условиях - даже в полевых. Особенность конструкции состоит в возможности неограниченной подачи заготовок по длине.

В продаже имеются специальные станки, чертежи листогибов данного типа имеют некие отличительные особенности. Прижим заготовки может осуществляться с помощью электромагнита, который располагается в корпусе аппарата. Мощность электромагнита способна обеспечивать прижим, исключающий выскальзывание из-под прижимной балки заготовки. Повышенная жёсткость вышеописанной конструкции демонстрирует прямолинейность и высокое качество изгиба. Длина заготовок и угол гибки бывают фиксированными или заданными при помощи ограничителей для создания одинаковых или однотипных деталей. Также в ассортименте предложены гибочные прессы, деформация заготовок в которых совершается благодаря вдавливанию её в выемку матрицы выступом пуансона. Усилие обеспечено гидро- или пневмоприводом. Подобное листогибочное оборудование предназначается для изгибания листовой стали, которая имеет толщину до 3 миллиметров на длине до 2500 миллиметров. Разновидности листогибочных станковЛистогибочное оборудование по мобильности делится на передвижное и стационарное. Первые виды станков используют на производстве для обработки большого объема материала, вторые станки - на небольших предприятиях или стройках для изготовления отдельных деталей. Зависимо от методики обработки материала, листогибочные станки бывают поворотными, оснащенными гибочной балкой, прессовыми с пуансоном и матрицей, ротационными - схемы листогибов предусматривают наличие валок. По виду привода листогибочные станки разделяются на 5 типов:

При выборе листогибочного станка или изготовлении своими руками листогиба необходимо определиться с толщиной листов металла, потому что оптимальным решением для обработки материала, который имеет толщину меньше 0,1 сантиметра, считается ручной станок. Этот аппарат способен обеспечить необходимую точность и освобождать хозяев от больших вложений. Если требуются разные детали из металла, что имеют толщину больше 1 сантиметра, лучше всего выбрать промышленную модель с электроприводом и возможностями выполнения широкого спектра функций. Такие станки стоят намного больше, занимают большую площадь, однако демонстрируют высокую производительность. Изготовление листогибочного станкаЛистогибочный станок в практике самодельщиков - пока малораспространенное приспособление. Однако данный инструмент является очень полезным, потому что даже неквалифицированным мастерам позволяет качественно выполнять работу, связанную с гибкой листового металла. Листогибочный станок, состоящий из основания, обжимного пуансона с рычагом, прижима и двух струбцин, можно изготовить при наличии электросварки. Необходимы только недеформированные уголки номер 3 и 5, а также отрезок швеллера. Основание принято изготавливать из швеллера номер 6,5 или 8, что имеет длину до 500 миллиметров. Размер принято выбирать по своему усмотрению. Сделанный из уголка прижим способен обеспечить гибку листа на угол, что составляет больше 90 градусов, что, к примеру, нужно для соединения в фальц листов. Прижим изготовленного своими руками ручного листогиба отличается сварной конструкцией. Основной уголок 5 необходимо дополнительно усилить профилем из уголка номер 3.

Чтобы прижим получился жестким, рекомендуется использовать уголки, толщина полок которых составляет 5 миллиметров. Прижим делают короче основания на 70 миллиметров, к его торцам следует приварить кронштейны из отрезков уголка номер 3 со стенкой, толщина которой достигает 5 миллиметров. Края полок уголка, которые контактируют с изгибаемым листом, обрабатывают напильником или фрезеруют, делая их параллельно основанию. В каждом уголке-кронштейне посредине полки необходимо просверлить отверстие, диаметр которого составляет 8 миллиметров. Обжимной пуансон выполните из уголка номер 5, он на 10 миллиметров короче, чем прижим. Рычаг принято выгибать из арматурного стального прутка, что имеет диаметр 15 миллиметров, в виде скобы и приваривать к пуансону. Дальше выпилите из стального листа, толщина которого 5 миллиметров, щечки и просверлите в них по отверстию диаметром 10 миллиметров.

Снимите с ребра торцов уголка-пуансона фаски, длина которых 30 и глубина 5 миллиметров, что необходимы для крепления и установки стальных осей из прутка, что отличается диаметром 10 миллиметров. Оси необходимо приваривать таким способом, как показано на видео о листогибах своими руками, чтобы осевая линия прутка направлялась параллельно ребру уголка. На ребре основания снимите фаски, что имеют глубину 6 и длину 32 миллиметра. Основание и пуансон для предварительной сборки нужно закрепить в слесарных тисках так, чтобы полки уголка и швеллера размещались в одной горизонтальной плоскости. Наденьте на оси пуансона щечки и прихватите их в нескольких точках к основанию электросваркой или крепят другим методом. На данную поверхность для пробной гибки принято помещать лист из мягкого металла, что имеет толщину близко 1 миллиметра, и сверху фиксировать прижимом, притягивая его временно к основанию шпильками с накладками или струбцинами. Положение щечек относительно основы рекомендуется проверять посредством пробных гибок и корректировать при потребности. Убедившись в оптимальном положении щечек, их нужно приварить окончательно к основанию.

При использовании отверстий в кронштейнах прижима их сверлят диаметром 8 миллиметров в основании и нарезают резьбу М10 в них. Отверстия в прижиме нужно рассверлить до диаметра 10 миллиметров. В основании в резьбовые отверстия снизу завинтите болты, головки которых следует зафиксировать на основании сваркой. Притяните к основанию прижим гайками М10, под их головки подложите шайбы. Использовать желательно гайки-маховички, которые получится снять с водопроводной арматуры. При отвинчивании затяжных гаек отжатие прижима обеспечивают пружины, что надеты на болты. Можно применять и резиновые амортизаторы. Струбцины для закрепления листогибочного станка к основанию являются самодельными, сваренными из уголка номер 3. Конструкция струбцин является совершенно понятной из чертежа листогиба своими руками. Зажимные винты М10 оснащены опорными накладками. Струбцины необходимо приварить к полке основания возле щечек. Требования и техника безопасностиРазные виды листогибочных станков предназначены для разных целей, но все они должны соответствовать ниже обозначенным требованиям: удобство в работе, безопасность, минимальная энергопотребляемость, устойчивость, хорошее качество составляющих деталей, возможность замены элементов при выходе из строя, соответствие их требуемым стандартам. Чтобы избежать возникновения производственных травм, настоятельно рекомендуется ознакомиться с техникой безопасности. Листогибочный станок является опасным устройством, так как содержит множество колющих и режущих элементов, которые представляют угрозу для здоровья и жизни оператора. Непосредственно перед работой нужно детально изучить инструкцию для каждого конкретного устройства. Работать с листогибом необходимо исключительно в защитной одежде. Перед каждым запуском аппарата следует тщательно проводить проверку работоспособности оборудования. Запрещается гнуть листы металла выше допустимой толщины и оставлять листогибочный станок без присмотра. Таким образом, листогибочный станок в умелых руках способен обеспечить высокое качество изготовления таких деталей, как кожухи, шасси, корпусы, также станок понадобится при соединении в фальц листов, гарантируя во всех случаях надлежащий товарный вид изделию. Главное только знать, как сделать листогиб правильно. При этом обеспечивается отсутствие деформаций и плоскостность в отгибаемой части листов. Листовой металл и жесть пользуются большим спросом, ведь из них производят множество изделий: металлочерепица, разнообразные фасонные детали, водоотливы, профнастил, детали для авторемонта и пр. Такие изделия покупают в готовом виде, но если сделать ручной листогиб своими руками, можно здорово сэкономить. Какие бывают гибочникиКонечно, можно купить готовый гибочник, например, известный Эдельвейс, но и стоят такие станки немало, а вот при самостоятельном изготовлении не потребуются особые финансовые затраты. Есть несколько видов металлогибочных станков :

Изготовление ручного листогибаВ интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций - схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли. Из инструмента потребуются дрель, болгарка и сварочный аппарат . Алгоритм изготовления несложный: Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете . Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости. Особенности роликового станкаРоликовые листогибы менее распространены, но если требуется придать листу радиальный изгиб или изготовить трубу, альтернативы нет. В интернете можно найти чертежи листогибочного станка своими руками, рассмотрим наиболее простую и эффективную конструкцию. Валки для листогиба проще всего приобрести готовые или заказать у токаря, их потребуется 3 шт. Для этого типа листогиба особенно важна мощная станина . Опять-таки можно изготовить самостоятельно или взять готовую. Два нижних ролика закрепляют стационарно, а верхний может двигаться, он должен располагаться над ними. При помощи нажима на верхний валок регулируется радиус закругления изготавливаемой детали. Для изготовления труб нужно предусмотреть возможность снятия верхнего валка.

Меры предосторожности при работеПри использовании листогибочных станков необходимо неукоснительно соблюдать правила техники безопасности :

Таким образом, своими руками можно легко сделать листогиб. Современные листогибы - востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств. Что такое листогибочный станокЛистогиб или листогибочный пресс - устройство для холодной гибки металла. Основное назначение - изготовление изделий из листовых материалов. За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний - сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла - отсутствие изломов, гофрирования готового изделия и появления других недостатков Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов. История технического развитияЕщё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям. Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования. Виды листогибовЛистогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ. Простые ручныеФункционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм. ПневматическиеРабота обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе. ГидравлическиеПередвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.