|

|

Как делают бетонЧто такое бетон и из чего он состоит? |07.09.2015 profipol_dp 1 809 просмотра Содержание статьи: Из каких материалов состоит бетон?Бетон (классический бетон) состоит из щебня, песка, цемента, воды и специальных добавок. Щебень и песок образуют скелет-основу, а цемент, вода и добавки образуют цементный клей, который склеивает каждую частичку заполнителя между собой в прочный искуственный камень — бетон.

Основные составляющие для изготовления бетона:

Первые три составляющих обязательны (без них не обойтись), четвертая — желательна. Теперь подробнее. Вяжущее вещество

Это вещество полученное в результате помола и смешивания портландцементного клинкера, гипса и минеральных добавок (шлак, зола, пуццаланы и т.д.) в определенной пропорции. Фракция цемента (размер его частичек) очень мелкая, практически как пыль. Портландцементный клинкер получают путем обжига при температуре около 1450°С из смеси пород, содержащих карбонады (известняк, мергель, мел), глины и других минералов тщательно перемешанных в определенной пропорции. Цемент — это гидравлическое минеральное вяжущее вещество, которое твердеет после смешивания с водой в результате протекания реакции гидратации. Заполнители для бетонаДля использования в качестве заполнителя для бетона подходят материалы, которые не влияют на процессы твердения цемента и к поверхности которых цементный камень имеет максимальную адгезию. Самыми основными и распространенными заполнителями для бетона являются щебень и песок.

От качества заполнителей зависит прочность и долговечность бетона, а оптимальное использование их размера только улучшает качество бетона. Для получения высококачественного бетона песок и щебень очищают и разделяют по фракциям с помощью таких механических процессов, как дробление, просеивание и промывка. Так же существуют такие виды бетонов, как керамзитобетон (вместо щебня используется более легкий заполнитель — керамзит), пенополистиролбетон (в качестве одного из заполнителей для облегчения и утепления используются шарики пенополистирола), пескобетон (в качестве заполнителей используется разнофракционный песок). ВодаНе вся вода подходит для затворения бетона. Пригодность воды зависит от ее происхождения.

Добавки для бетона и цементного раствора

Добавки в бетон и цементные растворы — это жидкости или порошки, которые добавляются в бетонную смесь в процессе смешивания и воздействуют на ее свойства и свойства затвердевшего бетона на химическом и физическом уровнях. Основные добавки:

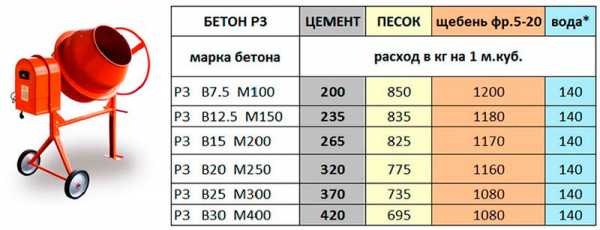

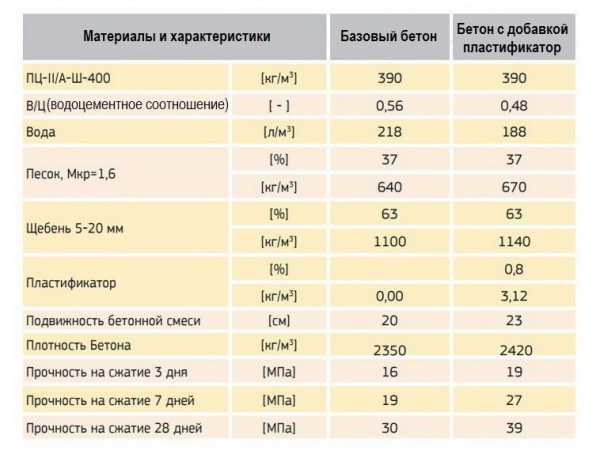

Нередко производители добавок объединяют и комбинируют эти свойства в своих продуктах, поэтому на прилавках магазинов можно встретить пластификатор замедляющий твердение, пластификатор с воздухововлекающим свойством, пластификатор-ускоритель и т.д. Если в бетон добавляется более одной добавки, то их совместимость должна быть проверена специальными испытаниями. Пример состава бетона — пропорции и расход материалов

Это тоже интересно:бетон, Как приготовить бетон в бетономешалке – пропорции и полезные советыСодержание

1. Что вам понадобится

2. Приготовление бетонаВы купили бетоносмеситель или только собираетесь это сделать? Предстоит строительство дачи, гаража или частного дома? О сборке и правилах эксплуатации оборудования вы прочитаете в инструкции. Это только половина успеха. Мы же расскажем, как правильно замешивать бетон в бетономешалке. Вот простые советы. Убедитесь в правильной установке оборудования Бетоносмеситель следует поставить на ровной площадке, чтобы не было перекосов конструкции. Если вы используете его на улице, и почва неровная, подложите под опорные ножки деревянные щиты или доски. Главное, чтобы они были достаточно прочными, чтобы выдержать вес бетономешалки с заполненным барабаном. Важно! Если вы работаете на улице в дождливую погоду, установите оборудование под навесом. Это снизит риск попадания воды на электрические части. Расчет количества компонентов для бетонного раствора О том, как приготовить бетон в бетономешалке, про пропорции и необходимые ингредиенты мы расскажем на примере наиболее распространенного рецепта.

Самое главное правило – это отношение воды к количеству цемента. Оно должно составлять 1:2. Каждый компонент выполняет свою функцию. Цемент является вяжущим веществом. Наполнитель в виде песка и щебня добавляет смеси прочности. Вода придает нужную вязкость. Важно знать! Объем загружаемых компонентов нужно рассчитывать так, чтобы барабан бетономешалки не был заполнен до краев. Например, в барабане на 130 л объем готового бетона составит около 80 л. Загрузка компонентов в барабан Дадим основной совет по поводу того, как правильно замешивать бетон в бетономешалке, – загружайте компоненты постепенно. При первой закладке в барабан загружается лишь половина необходимого объема сухих наполнителей. Затем все это тщательно перемешивается. Потом добавляется половина нужного объема воды. Оставшийся щебень и цемент следует добавлять постепенно, и лучше небольшими порциями. Такой алгоритм действий поможет добиться тщательного перемешивания всех компонентов и получить однородный раствор. Совет: до загрузки в барабан основного объема составляющих можно приготовить немного раствора (только без щебня) и смазать им внутренние стенки барабана. Это поможет раствору свободно отходить от стенок для лучшего смешивания. Смешивание бетона После загрузки компонентов в барабан его нужно привести в рабочее положение и включить двигатель бетономешалки. Цикл смешивания составляет обычно 1 – 2 минуты, и лучше не превышать это время. Передерживать раствор не рекомендуется, так как он потеряет свои качества. При длительном времени замеса вода начинает испаряться, а значит, бетон потеряет в пластичности. Важно! При работе бетоносмесителя не стоит пытаться лопатой или иными подручными средствами помогать раствору смешиваться. Это противоречит технике безопасности. Проверку готовности бетона делают следующим образом. Барабан наклоняют и вываливают в корыто немного смеси. На ней тыльной стороной рабочей части лопаты делают несколько рядков. Если поверхность получается гладкая, а рядки не теряют форму – состав готов. Можно выгружать оставшийся объем. После выгрузки нужно очистить барабан. Для этого залейте в него ведро воды, включите двигатель. Вода поможет отделить остатки раствора от стенок. Кстати, эту же воду можно использовать для приготовления следующей порции бетона. Теперь вы знаете, как правильно замешивать бетон в бетономешалке, и сможете успешно справиться с поставленными задачами. Если вы еще не купили необходимое для работы оборудование, самое время выбрать его в нашем интернет-магазине.

3. Полезное видео

4. Интересные статьиКак выбрать бетономешалку Беседка на ленточном фундаменте своими руками Как сделать качели самому? Как установить входную металлическую дверь своими руками Пропорции бетона - как самостоятельно сделать бетон в домашних условиях, сколько нужно цемента, песка и щебеняКаждый, кто хоть раз в жизни сталкивался со строительством, не станет оспаривать тот факт, что основой основ является бетон. Это наиболее крепкий и долговечный состав, и именно из него делается фундамент здания, отвечающий за прочность и надежность всей конструкции в целом. Помимо фундамента бетонную смесь используют для изготовления плит перекрытия, свай, стяжек и других элементов здания. К достоинствам бетона можно отнести и его относительно невысокую стоимость, но процесс приготовления качественного раствора – дело нелегкое и очень ответственное.

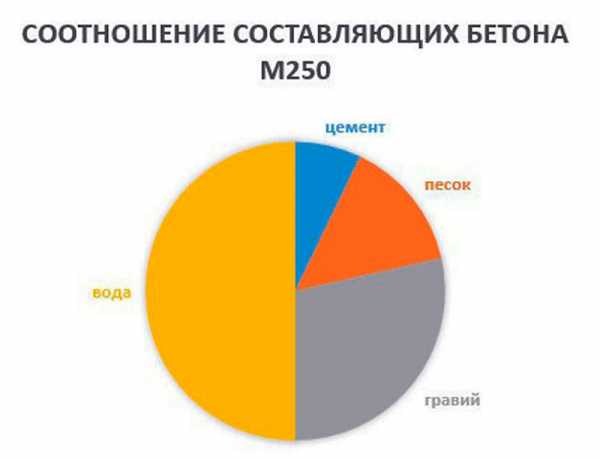

СоставБетон – это строительный материал, который состоит из песка, цемента и щебня (гравия). Вся смесь затворяется водой. Очень важно правильно выбрать песок для приготовления бетонного раствора. Песок должен быть максимально очищенным от примесей глины и пыли. Потому карьерный песок – не лучшее решение. Из-за содержания достаточно большого процента посторонних веществ из него не получится сделать качественный стройматериал. Наиболее подходящим считается песок речной или добытый в карьерах, но с применением гидромеханизированного оборудования, которое позволяет достичь высокого уровня очистки. Он считается самым лучшим и носит название намывного. Цемент используется чаще всего двух марок: М400 и М500. Они обладают наиболее оптимальными показателями прочности. Очень важно знать, что со временем этот строительный материал теряет свои качества, становится менее прочным. По разным оценкам при хранении он теряет 20-45% активности в течение 3 месяцев, что напрямую связано с прочностными показателями приготовленных смесей. Сроки хранения цемента регламентируются ГОСТом 10178-85 и определены в 45 суток для быстротвердеющих составов и 60 суток для остальных видов. Оптимальным считается использование цементного состава в течение месяца после его изготовления. Поэтому целесообразно покупать стройматериал непосредственно перед началом выполнения работ. При покупке необходимо внимательно изучать данные на мешках, а также информацию в сертификатах качества. Щебень – это нерудный строительный материал, получаемый путем дробления горных пород различной прочности, с дальнейшим разделением на фракции. При приготовлении бетонной смеси используется в качестве наполнителя. Различают такие виды щебня:

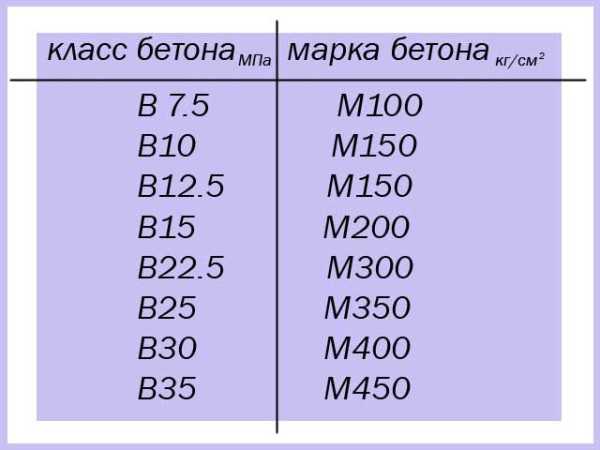

Использование того или иного вида зависит от технологических требований конкретного строительства или этапа работ. Марки бетона

В зависимости от свойств, бетон разделяют на различные марки и классы. В7,5 (М100) и В12,5 (М150) – легкие типы бетонов, применяются для проведения подготовительных работ, заливке стяжек. В15 (М200) и В20 (М250) – применяются для возведения различных фундаментов. В 22,5 (М300) – наиболее популярный тип, используется для всех видов строительных работ и обладает повышенной прочностью. В30 (М400) и В35 (М450) – быстро застывают, применяются для заливки чаш бассейнов и при строительстве цокольных этажей. Как сделать бетон самостоятельноЕсли при ведении строительства вы приняли решение сделать смесь вручную, следует учитывать несколько обязательных правил:

Если следовать этим пунктам, то раствор, приготовленный самостоятельно, получится правильным, а готовый бетон – прочным и качественным. Но нужно учитывать, что приготовление бетонной смеси самому – крайне трудоемкий и длительный процесс. Чтобы самому сделать бетонную смесь на подготовленной поверхности рассыпают слой части песка, а поверх него – слой цемента. Оба ингредиента перемешиваются до получения однородной массы. Добавляют часть воды и гравия, перемешивают. Постепенно вводят в оставшийся песок, щебень и воду. Полученную массу необходимо длительно и старательно перемешивать, так как именно от этого зависит прочность готового бетона. Для повышения прочности готового раствора следует учитывать факторы, которые влияют на этот показатель:

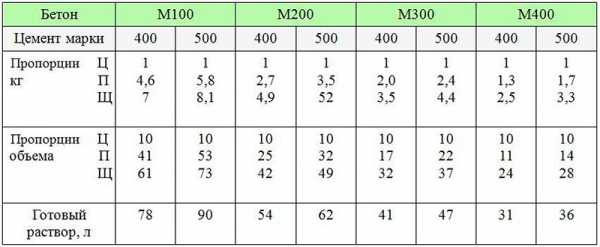

Расход материаловДля приготовления бетонной смеси пропорции ингредиентов должны быть следующими:

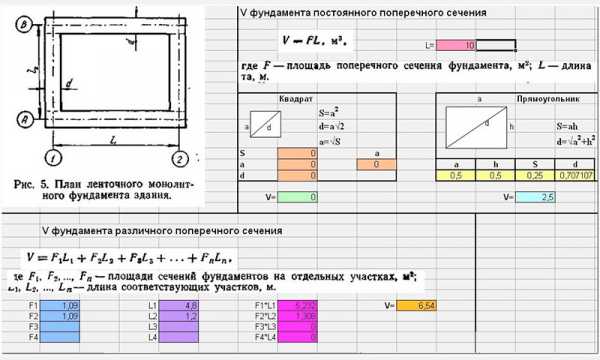

Чтобы построить фундамент глубиной 1 метр и шириной 50 см стандартного дома 6*8 метров, потребуется 14 м3 готовой бетонной смеси. Она включает в себя 5500 кг цемента, 10500 кг песка, 20450 кг щебня. Чтобы высчитать, сколько нужно цемента на 1 м3 бетона, проведем расчеты и получим значение 390 кг. Для самостоятельного приготовления раствора нужно приложить массу сил, а гарантии хорошего результата нет. Потому что неспециалисту трудно понять, насколько хорошо вымешана бетонная масса, правильно ли подобраны и добавлены заполнители, верно ли высчитан необходимый объем воды. Достаточно часто самостоятельное приготовление раствора приводит к плачевным последствиям:

Если вы заинтересованы в получении качественного бетона, а не в самом процессе его самостоятельного приготовления, воспользуйтесь услугами специалистов, которые не только сделают за вас всю физическую работу, но и точно рассчитают необходимое количество сыпучих материалов. Если есть необходимость, они используют бетономешалку, которая позволит в разы сократить время замеса и сделать раствор более прочным за счет его уплотнения в процессе перемешивания. Заказать услуги таких специалистов можно с помощью сервиса YouDo. Поместив заказ на услуги по изготовлению бетона, вскоре вы начнете получать отклики от заинтересованных исполнителей. Также вы можете просмотреть расценки на производство бетонных работ от зарегистрированных исполнителей и ознакомиться с отзывами о результатах их деятельности. С помощью Юду вы сэкономите время на поиск профессионалов в строительной сфере. Основные правила изготовления бетона, как сделать качественный бетон своими руками. Советы и рекомендации по изготовлению качественного бетона своими рукамиБетон – незаменимый компонент для строительства и ремонта. Он получается в результате смешивания определенных компонентов. После застывания однородная масса представляет собой крепкий монолит, имеющий название «искусственный камень». Невозможно возвести здание без бетона. По этой причине к качеству материала выдвигаются определенные требования. Бетон должен быть крепким, устойчивым к механическим и погодным воздействиям, способным сохранять свое качество в течение длительного периода времени. Оглавление:

Какие основные требования к качеству бетонаЧтобы бетонный раствор получился с высокими техническими характеристиками, необходимо осуществить правильный замес. Качественный раствор должен соответствовать определенным характеристикам:

При перемешивании основных ингредиентов цемента, песка, добавок и воды в определенных пропорциях, получается бетонный раствор. В зависимости от марки цемента и предназначения раствора, получают бетон с различными характеристиками. При добавлении пластификатора раствор получается более мягким. Основное требование, выдвигаемое к бетону – прочность на сжатие. Данный параметр измеряется в мегапаскалях. По этому параметру происходит разделение бетона на классы.

Каждый из вариантов применяется для определенных видов работ: чем выше марка, тем профессиональнее применение раствора. Пластичность – очень важный показатель раствора, чем выше показатель пластичности, тем полнее заполняется конструкция. Если пластичность раствора низкая, в стяжке, фундаменте, получаются пустоты – незаполненные участки, которые становятся причиной низкого качества готового изделия. Показатель указывается буквой П, для сложных конструкций и сооружений повышенного уровня использования, рекомендуется применять раствор с максимальной степенью пластичности. Водонепроницаемость имеет прямую зависимость от марки, то есть количества цемента в растворе бетона. Морозоустойчивость повышается при добавлении в смесь пластификаторов. Но при неправильном расчете количества раствор станет непригодным для работы, так как превратиться в монолит еще до окончания работы с ним. Главные компоненты для изготовления бетонаЧтобы приготовить высококачественный бетон, рекомендуется следовать рекомендациям специалистов. Для бетонного раствора понадобятся: песок, цемент, заполнители, различные добавки. От качества цемента зависит не только связующая функция, но и прочность бетонного раствора. Цемент – особый материал, теряющий свои свойства при нарушении правил хранения. Нельзя покупать цемент заранее – при длительности хранения он теряет свои свойства. Связующие способности компонента частично теряются уже через месяц, а через год цемент не подлежит использованию. Свежий цемент также станет непригодным, если будет сохраняться в сырости, продукт обладает очень высокими способностями к поглощению воды. Песок – не менее важный компонент для изготовления качественного раствора. Он практически не заменяется на другой компонент. Очень редко вместо печка используется гранотсев. Перед началом замеса, рекомендуется просеивать песок с целью удалению посторонних предметов. Чтобы бетон был высокого качества, рекомендуется использовать крупнозернистый песок без примесей. Крупнозернистый материал ценнее мелкого песка. Необходимо следить, чтобы в нем не присутствовали дополнительные лишние примеси: земля, ил или глина. Заполнителем для бетона чаще всего является щебень. Рекомендуемый размер материала – от пяти до тридцати пяти миллиметров. Нередко наряду со щебнем используется керамзит, гравий. Основное требование к заполнителю – шероховатость краев. Также рекомендуется, чтобы заполнитель был разных фракций. При необходимости следует удалить посторонние предметы, особо крупные фрагменты. Что касается добавок, это могут быть пластификаторы, строительная фибра, стальное фиброволокно. Эти элементы придают бетонному раствору морозостойкости, водонепроницаемости. При помощи таких ингредиентов достигается высокое схватывание раствора, вязкость или пластичность. Применение добавок должно быть только по мере необходимости и только в рекомендованных пропорциях. Армирующий компонент необходимо добавлять только в отдельных случаях по необходимости. Особые добавки при изготовлении бетонаДля улучшения качества бетонного раствора и повышения его свойств, подмешивают добавки. В современном строительстве это распространенный факт. Делая бетон самостоятельно, можно использовать компоненты по необходимости:

Не стоит увлекаться добавками, так как в некоторых случаях происходит комплексное воздействие на бетон и не всегда требуемое. Необходимо внимательно прочитать инструкцию к добавкам, так как некоторые компоненты могут конфликтовать друг с другом. Разновидности бетонных растворовДля изготовления фундамента можно использовать не только бетонные смеси, но и разновидности раствора. Добавки дают возможность сделать дом теплее, с более высокими энергосберегающими способностями.

Советы по изготовлению бетона своими рукамиСделать бетон своими силами возможно, но необходимо придерживаться советов и рекомендаций специалистов:

Способы замеса бетона ручной замес и замес бетономешалкиЗамесить бетон возможно вручную или с применением специальной машины – бетономешалки. Ручной замес – сложный и длительный процесс, поэтому для приготовления большого количества бетона он не подходит. Для ручного замеса необходимо подготовить инструменты и приспособления. Понадобиться емкость для замеса, желательно с низкими краями, ведро, совковая лопата и тяпка. В емкость выкладывается песок, щебенка и цемент. Сухие ингредиенты тщательно перемешиваются. Количество ингредиентов зависит от марки цемента. После того, как сухой раствор вымешан, нужно добавить воду. Доливается жидкость небольшими порциями и в ходе этого, перемешивается тяпкой до получения однородной консистенции. Метод достаточно изнурительный, поэтому оптимален только для малых доз бетона. Замес при помощи бетономешалки – простой и быстрый вариант приготовления бетонного раствора. Устанавливать оборудование желательно недалеко от места стройки, так как раствор очень тяжелый и доставлять его к месту назначения – непросто. Замес бетономешалкой делают следующим образом:

Каждый этап сопровождается перемешиванием в течение нескольких минут. В общей сложности, перемешивание не должно занимать больше семи минут, иначе раствор начнет схватываться. Если сразу использовать весь раствор не получилось, его следует подмешать с водой. Недостатки ручного замеса в том, что это затратный по времени и силам, процесс. К тому же, сделанный вручную раствор должен использоваться практически моментально, так как начнутся процессы, снижающие качество бетона. При изготовлении бетона в бетономешалке, раствор готов к использованию в течение сорока минут. Пропорции и состав бетона для фундаментаПеред началом работ по заливке фундамента, появляется закономерный вопрос, как сделать расход бетона оптимальным, материал прочным и качественным. Даже для фундамента, пропорции смеси могут отличаться. В состав любого раствора для фундамента будут входить цемент, песок, гравий и вода. В зависимости от требований, выдвигаемых к фундаменту, пропорции для раствора выглядят так цемент, песок и гравий – 1 к 3 к 5 или 1 к 2 к 4. Прочность раствора зависит от марки цемента. Существуют такие марки: М 100, М 150, М 200, М 250, М 300, М 400, М 450.

Цемент марки 100 практически не применяется для построения фундамента, только как средство для подготовительных работ. Для одноэтажных построек применяется М 200, многоэтажные сооружения требуют использования марки 300 и 350. Делать замес можно в большом железном корыте, на листе железа с краями или в бетономешалке. В первую очередь смешивают сухие составы и только после этого доливают воду. Полученную однородную густую смесь (по консистенции похожую на густую сметану), заливают в заранее приготовленные формы, опалубку. При больших объемах работы заливка опалубки производится за несколько дней, но оптимальным вариантом считается изготовление фундамента за один заход. В таком случае конструкция будет более высокого качества. Чаще всего строят ленточный фундамент, поэтому расчет количества раствора производится следующим образом. Рассчитав периметр, необходимо умножить цифры на ширину и высоту опалубки, которые будут заливаться. Как изготовить цветной бетон своими рукамиСовременные технологии позволяют сделать бетон ярким, для этого необходимо добавить пигменты в раствор или в еще сухую смесь. Цветные добавки бывают двух вариантов:

Цвет и насыщенность зависят от химического состава материала. Чтобы окраска была однородной и привлекательной, лучше всего добавлять в сухую смесь из песка и цемента. Качество перемешивания напрямую влияет на однородности расцветки. Стоит отметить, что изготовление цветного бетона возможно только при перемешивании с помощью бетономешалки. Каждому хозяину приходится хоть раз в жизни собственноручно приготовить бетонный раствор. Сделать это несложно, особенно если соблюдать все рекомендации. Если возникли вопросы, как сделать бетон своими руками, посмотрите видео, которое даст ответы на самые часто возникающие вопросы. Пропорции бетона на 1м3 таблица, в вёдрах и частяхПриготовить бетонный раствор не так просто, как кажется – это не только перемешивание компонентов, но и тщательный предварительный подбор веществ, которые должны входить в рабочую смесь. От качества бетона зависит прочность и долговечность конструкции, ее внешний вид и удобство пользования объектом. Как в нужном соотношении подобрать пропорции бетона, какие можно в разных ситуациях использовать марки компонентов, какой должна быть последовательность строительных операций и как сделать бетон своими руками – читайте ниже.

Компоненты бетонаЧтобы получить качественный состав бетона для фундамента пропорции должны быть соблюдены с максимальной точностью – малейшее отклонение от рецепта может сделать бетон хрупким или жестким, рассыпчатым, мягким или пластичным. А самостоятельное приготовление бетона требует еще более тщательного контроля за составом рабочей смеси, так как обычно сыпучие материалы и воду добавляют в смесь подручными емкостями – в вёдрах, не слишком заботясь о том, сколько песка или цемента уместилось в него. О том, как как сделать бетон своими руками для конкретных целей и задач, будет рассказано ниже, а начальные знания должны включать информацию о составляющих бетонного раствора:

Главный компонент любой бетонной смеси – цемент в том или ином виде. Это может быть не только строительный портландцемент, но и гипс, алебастр, известь – вещества, которые относятся к классу цементов, но обладают модифицированными характеристиками, позволяющими расширять функциональные возможности раствора. Все эти цементные добавки связывают между собой остальные составные части смеси. Выбирая марку и класс цемента, сначала рассчитывают уровень несущей способности и степень нагрузки, прикладываемой к бетонной поверхности, с учетом внешних негативных факторов. Сделать это можно вручную, или задействовать специальную программу – онлайн калькулятор. Ниже представлена таблица, отображающая пропорциональность компонентов в бетоне для объема в 1 м3:

На живом примере можно самому рассчитать, что изготовление бетона на 1 м3 потребует использования цемента марки M 400. Для более точных результатов (при больших объемах компонентов) используют онлайн калькулятор:

Из-за высоких технических и эксплуатационных характеристик и в индивидуальном, и в промышленном строительстве чаще всего используют портландцемент марки M 500. Если готовится бетон для фундамента своими руками из этой марки, то количество цемента, приведенное в списке выше, необходимо умножить на 0,88 так можно получить более точные пропорции бетона из цемента м500. Еще одна простая формула, позволяющая узнать пропорции бетона для фундамента в ведрах или в килограммах, следующая: длина (L), ширина (B) и глубина фундамента (H) перемножаются, чтобы получить объем бетона вручную приготовленного, соблюдая пропорции в ведрах или в килограммах. Нагрузка на 1 см. куб. обозначается цифрами после буквы M. Так, чтобы приготовить бетон в домашних условиях для фундамента, рекомендуется брать марку M 500 – такой цемент выдержит нагрузку в 500 кг на 1 см. куб. Также замесить качественный бетон можно из марки M 400, а, чтобы приготовить раствор бетона для внутреннего использования, берут марку M 300 и меньше. Рекомендации по выбору цемента:

Расход компонентов при приготовлении бетона Расход компонентов при приготовлении бетона

Как приготовить бетонЛенточный фундамент, так часто применяющийся в индивидуальном строительстве, требует заливки жесткого бетона класса B 15 марки M 200, или B 20, M 250. Такой же ручной раствор можно применять при сооружении самодельных выгребных ям или септиков – пропорция компонентов сохраняется такой же, как и было указано выше. А вои при возведении мощного фундамента для загородного дома готовится бетон M 300 и класса B 22,5, при этом щебень добавляют фракции 20–40 мм, песок – только чистый, без примесей глины. Бетоны марок M 350 класса B 25 и M 500 класса B 40 используют при строительстве высоток, сверхпрочных сооружений, складов и ВПП аэродромов. В индивидуальном строительстве необходимости в таком прочном бетоне нет, к тому же технологии работы с такими бетонами намного сложнее, чем с обычными. Существует специальная программа – онлайн калькулятор, которая поможет подобрать нужную марку и класс бетона для конкретного объекта. Где применяется бетон разных марок:

Области применения различных видов бетонов Области применения различных видов бетонов Для заполнения свободного пространства между бетоном и щебнем используется песок. Этот прием делает бетон намного более прочным. Песок нужен крупной фракции, выбирают из пяти существующих групп в диапазоне от 3,5 мм до 1,2 мм – от крупнозернистого до мелкозернистого. При этом щебень также должен выбираться разных фракций. На присутствие грязи песок проверяется следующим образом: 200 граммов песка насыпают в бутылку, заливают водой и взбалтывают, затем выливают воду. Примеси в воде растворятся и уйдут с водой, и если начальный объем потеряет ≥ 5%, то песок считается плохого качества. Во время замешивания нужно иметь ввиду, что сухой песок – это не более 1% влаги, влажный песок может содержать до 10% воды. Нюансы выбора песка:

Примеси в компонентах бетонной смеси Примеси в компонентах бетонной смеси

Примеси и добавкиРаствор раствору рознь, так как условия эксплуатации бетона всегда разные, и, чтобы замешать бетон для некоторых специфических объектов, требуется в смесь добавлять такие компоненты, как:

Для добавления различных примесей также можно использовать калькулятор онлайн, который более точно рассчитает все пропорции и все нюансы их ввода в смесь. Как выбрать щебень или гравий: Камень должен быть небольших размеров – 12-40 мм. Отсев или крошка гранита используется для стяжки и других работ с маленьким объемом раствора. Востребованный размер частей твердого заполнителя – 5–20 мм, 5–10 мм, 10–20 мм и 20–40 мм. Размер камня должен быть не больше 1/3 от ширины объекта в наиболее узкой его части, и не больше половины расстояния между армирующим стержнями. Рекомендуется добавлять в раствор и мелкую, и крупную фракции, чтобы бетон приобрел более высокую плотность.

Соотношение составляющих бетона Соотношение составляющих бетона

Правильное составление пропорцийПропорции (соотношение в % или частях) компонентов определяют прочность бетона. Степень прочности зависит от поставленных задач: будет ли это фундамент, небольшой объект, дорожка, лестница, и т. д. Состав и пропорции бетона из цемента M 400, песка и щебня, таблица:

Бетон из цемента M 500, песка и щебня, таблица:

Мерить сыпучие материалы ведрами удобнее, чем килограммами, при это не нужны дополнительные инструменты и место: все можно делать на стройплощадке. Но на оптовых базах и песок, и щебень с гравием отпускаются в килограммах. Так как преобразовать килограммы в ведра? Сначала узнаем доли ингредиентов: Стандартная пропорция для раствора бетона – 1:3:5, а это значит, что долей будет всего девять: 1+3+5. В 1 м3 – 1 000 000 см3, и это число нужно разделить на 9, получим 111111 см3. В одном кубическом сантиметре содержится 3,33 грамма цемента, и значит, в кубе будет 333 кг. Использовать калькулятор для таких расчетов будет удобнее и быстрее при больших объемах. Пропорции составляются в виде возрастающей зависимости: 1 часть бетона, 3 части песка, 6 частей щебня, гравия или другого твердого заполнителя. Вода добавляется в объеме 50-100% от общего объема раствора. Конечный результат – раствор не должен стекать с лопаты, он должен быть густым и падать кусками.

Расчет количества бетонаПример расчета на конкретном объеме: Для 10 м3 бетонной смеси понадобятся такие компоненты:

На 10 м3 раствора израсходуется семь частей компонентов. Каждая часть равняется 1,42 м3 – узнать это можно, разделив 10 на 7. Для вычисления объем каждого вещества требуется количество частей умножить на 1,42 м3. Состав бетона на 1 м3:

Приготовить хороший бетон несложно, и даже своими руками это можно сделать быстро, при этому получив очень качественный бетон. Для это нужно только одно: точно рассчитать все необходимые пропорции, и добавлять только свежие компоненты. Бетон для фундамента: расчёт, приготовление, заливкаПропорции бетона для фундаментов (состав)Состав: вода, цемент, песок и гравий/щебень. Пропорции: если считать по 10 килограмм, то цемент – 10 кг, песок – 30 кг, гравий или щебень – 40-50 кг. Чтобы сделать бетон марки М300 или М400, нужно воды вполовину меньше, чем вес остальных компонентов. Пример: в данном случае получается 80-90 кг сухой смеси (цемент (М500/М600) + песок + гравий/щебень), значит воды нужно 40-45 литров. Если раствор получается слишком плотный, разбавьте водой. Лучше придерживаться такой консистенции, чтобы бетон можно было мешать лопатой, но при этом прилагать усилия (и чтобы раствор не стекал с лопаты слишком быстро и легко).

Любой фундамент желательно заливать в тёплое время года. При холодной погоде приходится подогревать воду и раствор, чтобы он не начал схватываться раньше. Иначе он потеряет много прочности, потому что не будет крепко связан с арматурой и не уплотнится. Как приготовить бетон для ленточного фундаментаКаждую линию (ленту) фундамент лучше посчитать отдельно, а потом все сложить. Длина ленты умножается на высоту, затем на ширину. Допустим, одна лента фундамента имеет следующие величины: длина – 10 м, высота – 1 м, ширина – 0,5 м. Получается 5 м3 бетона на одну ленту.

Заливать бетон в опалубку желательно послойно. Например, если высота фундамента 1 м, то можно бетонировать в 4 слоя по 25 см. Во время заливки каждого слоя желательно его утрамбовывать вибратором или хотя бы постукиванием молотком/лопатой. После заливки каждого слоя из него нужно выпустить воздух, втыкая арматуру через каждые 1-3 м (не очень быстро). Также каждый слой бетона нужно выравнивать доской. Для наглядности в опалубке можно нанести метки высоты каждого слоя.

Как приготовить бетон для плитного фундаментаРазмеры: длина и ширина по 10 метров, высота 25 сантиметров. 10 умножить на 10 и умножить на 0,25. Итого: 25 кубометров бетона для плитного монолитного фундамента. Как приготовить бетон для столбчатого фундаментаБетон для столбчатого фундамента рассчитывается по формуле объёма, заливается сразу весь и трамбуется с последующим прокалыванием смеси для выпуска воздуха. Приготовление бетона для свайно-набивного фундаментаПо сравнению со столбчатыми фундаментами, меняется только формула расчёта для цилиндрических столбов набивных свай. Нужно высоту умножить на радиус в квадрате и на число «Пи» (3,14). Пример расчета: высоту 1 м умножаем на 0,0625 (радиус 0,25 м2) и умножаем на 3,14. Получается 0,19, округляем до 0,2 кубометров. Это расчёт для одного столба сваи. После заливки любого фундамента нужно накрыть его защитной пленкой от осадков. В день заливки на ночь обильно полейте фундамент водой, иначе на утро он может дать мелкие трещины, потому что верхний слой быстро высыхает. Первую неделю увлажняйте фундамент каждые несколько часов. Со второй недели можно раз в день. Дальше больше! Компоненты в производстве бетона в компании Промщебень

Физические свойства и эксплуатационные характеристики бетона зависят от качества и соотношения составляющих, технологии приготовления. Достичь желаемого результата на предприятии можно, если строго следовать ГОСТам, а при самостоятельном замешивании раствора – инструкциям и технологическим схемам. Прочность и жизненный цикл бетонного фундамента, стяжки, конструкции и безремонтный срок их эксплуатации зависит в большей степени от качества материала, в меньшей - от правильности процесса заливки. В составе бетона – 4 компонента: цемент, вода, заполнитель, присадки. ЦементОсновная составляющая раствора. Согласно российским нормам и правилам, его качество обязано отвечать: Межгосударственному стандарт «Цементы общестроительные. Технические условия» - ГОСТ 31108-2003, СНиПу 2.03.11-85 в актуальной редакции «Защита стройконструкций от коррозии». Насколько цемент качественный профессионалы определяют 1.По тонкость помола - 350-380 кв. м/кг при допустимом отклонении не более 10%. 2.По времени схватывания. Первые признаки, что бетон застывает, должны появиться спустя 2-3 часа после укладки, а схватывание всей поверхности через 4-5 часов. 3.По густоте. Раствор должен иметь оптимальную консистенцию при содержании воды в составе 25%. ВодаВторой по важности компонент. В промышленном производстве на РБУ используют только чистую воду. Ее объем определяет густоту раствора, а зависит от такого свойства цемента, как водопоглощение. НаполнителиЭто компоненты, которые не только делают бетон намного более прочным, но и более дешевым. Песок, гравий, щебень, отсев, гранитная крошка – те добавки, которые используются в процессе приготовления сухих смесей. Производители бетона используют специальный строительный песок из определенных карьеров. Его отличие от обычного речного, которым пользуются граждане, самостоятельно замешивающие раствор, – в округлой форме и одинаковом размере песчинок, отсутствии примесей, чистоте. Гранитной крошкой, отсевом заполняют самые прочные марки бетона, такие, например, как М500. В более слабые, например, М350 добавляют гравий и щебень. ДобавкиКомпоненты, которые улучшают характеристики бетона за счет изменения структуры раствора и придания ему определенных свойств, таких как снижение температуры застывания, усиление текучести, предотвращение появления трещин, повышение водоотталкивающих свойств или наоборот адгезионных за счет сужения или расширения пор, уменьшение в объеме, снижение расхода. Существуют разнообразные типы добавок - модификаторы, регуляторы подвижности, пластификаторы, присадки антиморозные, антикоррозийные, для набора прочности и самоуплотняющихся смесей. Их широко применяют в промышленном производстве бетона и практически никогда при приготовлении собственными руками, что отрицательно сказывается на качестве строительных конструкций. Пропорции компонентов для разных марок бетонаПри использовании одних и тех же составляющих, за исключением добавок (они разные), взятых в разных пропорциях, производится бетон разных марок. При покупке материала на растворо-бетонном узле можно не сомневаться: он наберет необходимую прочность, поскольку пропорции компонентов неукоснительно соблюдаются. Самостоятельно приготовленные смеси не дают такой же гарантии. При недостаточном количестве воды стяжка или фундамент начнут крошиться и растрескиваться. При избытке наполнителя не получается монолитного бетонного камня. Такие ошибки часто допускаются мастерами на все руки, поэтому желание сэкономить оборачивается дополнительными расходами. В таблице ниже указаны оптимальные соотношения компонентов для приготовления бетона из 10 л цемента для соответствующих марок в долях.

Чтобы обеспечить прочность и длительный срок службы стройконструкции специалисты советуют купить готовый бетон, изготовленный на производстве по ГОСТу в соответствии с требованиями к качеству компонентов. Компания «Промщебень» предлагает бетон различных марок отличного качества по умеренным ценам с доставкой в города Московской области Воскресенск, Коломна, Раменское, Егорьевск. Как делается бетон? »ТермомодернизацияБетон - самый популярный материал, используемый в современном строительстве. Несмотря на то, что он состоит в основном из простых ингредиентов, стоит помнить, что производство бетонной смеси требует точности, а ошибки, допущенные на этапе создания, могут привести, среди прочего, к растрескиванию элементов конструкции. , раздробление стен или обрушение фундамента. Создание оптимального продукта требует большого опыта и знания технологий, потому что качество сырья, метод дозирования и пропорции - это лишь некоторые из факторов, влияющих на окончательные свойства бетона .Поэтому стоит делать ставку на надежных поставщиков. Твердый и прочный бетон, контролируемый с момента производства до завершения процесса строительства, гарантирует, что полученные объекты будут не только прочными, но и эстетичными. Более того, в век заботы о природе процесс создания бетона должен быть безопасным и соответствовать действующим требованиям защиты окружающей среды. Что в Бетон ? Цемент - ключевой компонент бетона - минеральное вяжущее с гидравлическими свойствами. Благодаря им при смешивании с водой он связывает оставшиеся материалы и затвердевает, сохраняя механическую прочность и твердость. При производстве бетона используются: В настоящее время на рынке доступен широкий спектр специальных цементов, благодаря которым его можно подобрать для каждой бетонной смеси в соответствии с технологическими требованиями инвестиции. От универсальных цементов, предназначенных для кладочных или штукатурных растворов, до специализированных продуктов, предназначенных для химически агрессивных условий окружающей среды - индивидуально подобранный материал гарантирует оптимальные свойства бетонной смеси. Заполнитель - компонент, составляющий около 65-80% от общего объема бетона - оказывает значительное влияние на свойства как самой смеси, так и затвердевшего бетона.В настоящее время чаще всего используются природные крупнозернистые заполнители (например, гравий) и мелкие (песок с фракцией до 2 мм). В бетон также добавляют искусственные заполнители, такие как керамзит, задача которых - улучшить некоторые механические свойства смеси, например, повышенную морозостойкость или водостойкость. Кроме того, используемый заполнитель также влияет на окончательную прочность и эстетический вид бетона. При производстве бетона используются: Вода - добавка, обеспечивающая правильный процесс гидратации цемента. Для производства бетона используется «чистая» вода, поступающая из водопроводной сети, а также оборотная вода соответствующих параметров. Совершенно необходимо соблюдать принцип, согласно которому для бетона нельзя использовать морскую воду, минеральную воду или сточные воды, которые слишком агрессивны для структуры смеси. Добавки в бетон - используемые в процессе смешивания - химические вещества, направленные на улучшение основных свойств бетонной смеси и затвердевшего бетона.Чаще всего используются добавки, ускоряющие или замедляющие схватывание, пластифицирующие и воздухововлекающие. Замешивание бетона В зависимости от предполагаемого использования смеси следует выбрать соответствующий рецепт, установленный на основе лабораторных испытаний и расчетов. Ключевыми элементами в анализе являются такие параметры бетона , как прочность, морозостойкость, водостойкость, изоляция и устойчивость к агрессивным химическим условиям окружающей среды. Сам процесс производства бетона заключается в смешивании всех ингредиентов в правильных пропорциях до получения необходимой консистенции. Испытание свойств бетона Каждая произведенная партия бетона проходит специальные испытания на качество.Основная проверка готовой смеси заключается в измерении ее консистенции, то есть степени ликвидности. Самый практичный метод измерения - это наклон конуса Абрамса. Конусообразная форма заполняется бетонной смесью в 3 равных слоя, каждый слой уплотняется 25 полостями стального стержня. Затем форму удаляют и кладут рядом с упавшей смесью. Разница между высотой формы и высотой упавшей смеси является мерой консистенции. Результат теста должен соответствовать требованиям, установленным для данного класса консистенции.При этом следует помнить, что консистенцию ни в коем случае нельзя регулировать содержанием воды, так как это приводит к изменению ключевых свойств бетона. Источник: Лафарж .Как делается бетон? - Рынок инфраструктуры: порты, верфи, аэропорты, аэропорты, автомагистрали, кольцевая дорога, электроэнергетика, отопление, железнодорожные линии, ПКП ПЛК, телекоммуникации, операторы- Производство бетона заключается в смешивании цемента с заполнителем, водой и химикатами. Все происходит в правильных пропорциях, и это очень сложный процесс - мы говорим о производстве бетона с профессором Яном Дежа из Ассоциации производителей цемента и Петром Смоларчиком, президентом Budpol. Бетонные дороги становятся все более популярными в Польше. Однако мало кто знает, что такое производство такого типа поверхности. Бетонные дороги Главного управления автомобильных дорог и автомагистралей являются двухслойными - они состоят из нижнего (строительного) слоя, так называемого нижний бетон и верхний слой, также известный как износостойкий бетон.- Для выполнения этого типа задач вам понадобятся два завода, которые будут обрабатывать оба типа поверхностей. Изготовленный материал доставляется непосредственно к станкам, укладывающим поверхность.Мы прокладываем около 1 км в день, - говорит Петр Смоларчик, президент Budpol, субподрядчика Mota-Engil на автостраде А1 Стрыкув - Тушин. Сразу после укладки двух слоев бетона распыляется смесь двух веществ: замедляющего процесс гидратации цемента и средства, защищающего цемент от испарения. - Примерно через 3-4 часа бетон достигает такой прочности, что можно проводить процесс вскрытия заполнителя - чистку специальным приспособлением. Царапает ту часть цементного раствора, которая не успела продуманно связать верхний слой.Благодаря этому у нас есть возможность поцарапать этот материал и обнаружить заполнитель, чтобы получить достаточно шероховатую поверхность, - говорит проф. Ян Дежа из Университета науки и технологий AGH. Затем наносится следующий слой для предотвращения испарения. - С 1 кв.м за час без защиты может испариться более 2 литров воды! Этой воды позже будет недостаточно, чтобы связать цемент. А пока идет процесс дилатации - разрезаем бетон так, чтобы он трескался в нужных местах, чтобы не было неконтролируемого растрескивания, - добавляет проф.Дежа. . Что такое бетон?Бетон создается в результате схватывания и затвердевания бетонной смеси. Окончательный материал получается путем смешивания нескольких компонентов, пропорции которых точно рассчитаны на основе потребностей строительства и лабораторных анализов. Согласно определению, содержащемуся в стандарте PN-EN 206 + A1: 2016-12, бетон - это «материал, состоящий из смеси цемента, крупного и мелкого заполнителя и возможных добавок и добавок, который приобретает свои свойства в результате гидратации цемента» . Основные компоненты бетона:

Используемые заполнители могут быть натуральными, например, гравием (крупный заполнитель), песком (мелкий заполнитель), битым (щебень, крошка) или искусственными, например, керамзитом. Добавки используются для улучшения свойств смесей.Их задача, помимо прочего, замедлить процесс схватывания, повысить морозостойкость и водонепроницаемость. Состав бетонной смеси определяется на основании требований проектировщика с учетом воздействия среды, в которой бетон / железобетонный элемент должен работать, расчетов и лабораторных анализов. Бетон, полученный таким образом, отвечает ожиданиям, касающимся, например, устойчивости к внешним факторам или адекватной прочности на сжатие. Разделение на типы бетона введено стандартом PN-EN 206 + A1: 2016-12 + PN-B-06265: 2018-10. Согласно стандарту бетон классифицируется: по его объемному весу (например, тяжелый, простой, легкий бетон), месту выполнения (например, изготовлен на месте, изготовлен из товаров или изготовлен на заводе сборных железобетонных изделий) и плотности (уплотненный или самоуплотняющийся, например, самоуплотняющийся бетон Agilia ™ Concrete).

Стоит знать термины:

Бетон - как его получить?Студенты политехнических вузов, особенно выбравшие сферу строительства, знакомятся с методами получения бетона. Однако сегодня мы попытаемся простыми словами объяснить, как образуется бетон. Как это получается?

Как делается бетон? Бетон - это строительный материал, состоящий из нескольких компонентов :

Какого качества будет бетон и как будут формироваться его параметры, во многом зависит от рецепта, который использовался при его создании, и от того, для чего он будет использоваться. Бетон в самом обычном виде получается в результате схватывания и твердения бетонной смеси . Из чего он состоит? В основном это цементное вяжущее, заполнитель, вода и возможных добавок (до 20% по отношению к массе вяжущего) и добавки (до 5% по отношению к массе вяжущего).

Panoramafirm.pl

Из чего состоит бетон? Цемент - минеральное вяжущее с гидравлическими свойствами . При смешивании с водой он связывается и затвердевает. В то же время он сохраняет соответствующую механическую прочность и твердость. При производстве бетона используются:

Заполнитель является важным компонентом, составляющим примерно 65-80% от общего объема бетона. Он оказывает значительное влияние на свойства бетонной смеси и твердого бетона - он влияет на его долговечность, эстетику и механические свойства . При производстве бетона используются:

Вода - основной ингредиент, обеспечивающий правильную гидратацию цемента. Для производства бетона чаще всего используется «чистая» вода - та, что идет из водопровода. Оборотная вода также может быть использована при условии, что соответствует параметрам . Морская вода (из-за ее солености), минеральная вода и загрязненная вода не могут использоваться для производства бетона. С другой стороны, водопроводную воду можно использовать без тестирования.

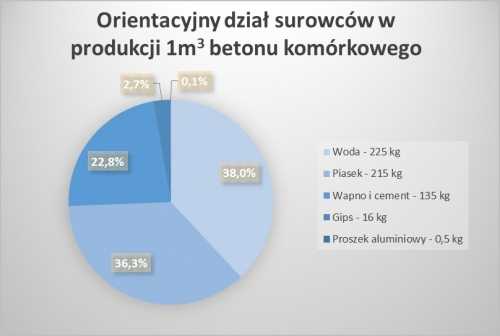

. Как производится автоклавный газобетон?Хотя начало производства газобетона в автоклаве (AAC) относится к рубежу 19 и 20 веков, все еще возникают вопросы о методе его производства, о том, из какого сырья производится автоклавный газобетон и даже из чего химические реакции происходят на каждой стадии его образования. Чтобы развеять все сомнения и ответить на многие вопросы, мы представляем процесс производства пенобетона и объясняем, какие химические реакции происходят при образовании этого самого популярного строительного материала с уникальными свойствами. Автоклавный газобетон - универсальный материал, известный во всем мире. За прошедшие годы было разработано множество технологий производства AAC, в которых для его получения используется широко доступное сырье данной страны. Из-за всех реакций, происходящих при производстве автоклавного газобетона, сырье, используемое для производства, должно в основном состоять из оксидов кальция CaO и диоксида кремния SiO 2 . Наиболее популярным сырьем для производства автоклавного газобетона в Польше являются:

Технологии производства газобетона отличаются друг от друга используемым сырьем, а также способностью его подготовки к производственному процессу. Тем не менее, независимо от используемой технологии производства, процесс производства автоклавного газобетона можно разделить на следующие этапы:

Схема производственного процесса представлена на рис. 1. Рис. 1. Схема производственного процесса автоклавного газобетона.

Кварцевый песок чаще всего используется в качестве заполнителя, который влажно измельчается в шаровых и трубчатых мельницах (в системе непрерывного действия) для получения необходимого размера зерна. Из-за конечной степени зернистости кварцевого песка по сравнению с традиционными бетонами его следует называть микрокомпозитным.Получение микрокомпонентов подходящего размера необходимо, потому что песок без предварительного измельчения очень медленно вступает в реакцию с компонентами вяжущего: цементом и известью. При измельчении песка увеличивается его удельная поверхность, что делает его более химически активным. Вяжущие компоненты: цемент, известь и гипс чаще всего поступают на заводы в измельченном виде, поэтому не требуют дополнительной подготовки к производственному процессу. Как известно, газобетон - очень пористый материал. Его специфическая текстура достигается за счет использования вспенивателя. В Польше для этой цели чаще всего используются алюминиевые порошки, которые выдают в производство в виде водной суспензии. Дозирование компонентов означает как процесс дозирования, так и смешивание всех компонентов вместе для получения однородной суспензии. После смешивания компонентов бетонную смесь переливают в металлические формы, покрытые антиадгезионным средством, которые обычно имеют объем от 3 до 8 м. 3 .Пример состава смеси из газобетона приведен на рис. 2.  Рис. 2. Пример состава смеси из газобетона.

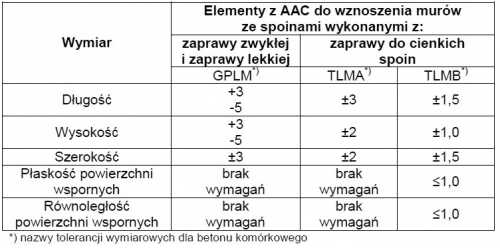

После заливки бетонной смеси в формы начинается серия химических реакций. Самым важным из них является реакция алюминиевого порошка, вызывающая подъем массы. Необходимым условием для протекания этой реакции является обеспечение достаточно высокого pH смеси, что достигается образованием гидроксида кальция Ca (OH) 2 в процессе гашения негашеной извести, а также при гидратации Компоненты цемента: алит C 3 S и белит β -C 2 S.Именно реакция порошка алюминия с гидроксидом кальция высвобождает водород, вызывая рост массы: 2Al + 3Ca (OH) 2 + 6H 2 O → 3CaO · Al 2 O 3 6h3O + 3H 2 В ходе этой реакции образуется гидратированный силикат кальция, и водород, который легче воздуха, выходит из массы, оставляя ее в взорванной форме. В результате мэйк увеличивается в объеме в форме. Примерно за полчаса подъема «замеса теста» водород полностью испаряется и заменяется воздухом, который за счет выравнивания давлений заполняет эти пространства газобетона. После наращивания масса газобетона должна получить достаточную прочность, чтобы ее можно было обработать, заключающуюся в ее формовании. В связи с тем, что время от заливки бетонной смеси до ее резки обычно не превышает пяти часов, фазовый состав такой бетонной смеси отличается от фазового состава затвердевшего товарного бетона. За такое короткое время образуются, прежде всего: эттрингит, который частично превращается в моносульфат, гексагональная глина, которая превращается в обычный C 3 AH 6 , а также небольшие количества C-S-H и кристаллизованный портландит.Полученные эттригит и моносульфат отвечают за минимальную прочность, необходимую для обработки, и в небольшой степени за C-S-H После подъема и достижения начальной прочности формы разбираются, и блок материала доставляется в слайсер, где нарезаются элементы и выдаются любые возможные профили, такие как язычки, пазы или монтажные кронштейны. Резка производится стальной проволокой толщиной от 0,5 до 1,0 мм, натянутой на слайсере.Этот процесс автоматический. Отрезанные припуски на отливку возвращаются в производство, поэтому производство полностью безотходное. Точность реза определяет размерную точность конечных продуктов, которые в соответствии с PN-EN 771-4: 2012 показаны в таблице 1.  Таблица 1. Допуски на размеры для AAC в соответствии с PN-EN 771- 4: 2012

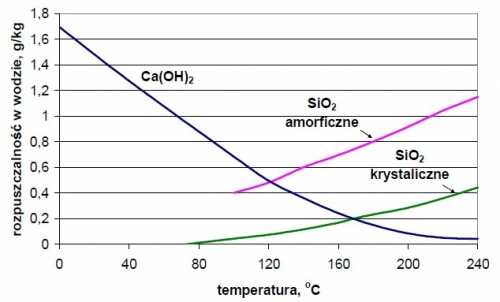

После придания формы блокам изделия затвердевают в автоклаве. Именно благодаря процессу автоклавирования газобетон так быстро приобретает окончательную прочность по сравнению с товарным бетоном, у которого прочность на сжатие определяется через 28 дней.Процесс автоклавирования обычно занимает от 8 до 15 часов, после чего газобетон приобретает окончательную прочность на сжатие. Процесс твердения газобетона заключается в воздействии на него насыщенного водяного пара в паровых автоклавах. Чаще всего используется насыщенный пар с температурой от 180 до 190 и и ° C и давлением от 1,0 до 1,3 МПа. Фазовый состав автоклавного газобетона значительно отличается от фазового состава естественно созревшего бетона из-за процесса гидротермальной обработки.В процессе автоклавирования агрегат принимает гораздо более активное участие в образовании продуктов гидратации, чем в естественных условиях. Это вызвано различием растворимости гидроксида кальция и диоксида кремния в зависимости от температуры, что показано на рис. 3.  Рис. 3. Зависимость растворимости Ca (OH) 2 и SiO 2 в зависимости от температуры.

Как показано на Рисунке 3, растворимость основных оксидных компонентов газобетона обеспечивает химическое равновесие в диапазоне температур от 160 до 200 o C.По этой причине при производстве рекомендуется использовать измельченный кварцевый песок. Повышение растворимости кварца в процессе автоклавирования приводит к тому, что полученные продукты гидратации характеризуются более высоким молярным соотношением CaO / SiO 2 по сравнению с бетоном, созревшим в естественных условиях. Поэтому фазовый состав и микроструктура этих бетонов совершенно разные. Основным и наиболее желательным продуктом гидратации автоклавного ячеистого бетона является тоберморит Ca 5 [ 3 Si 3 O 8 (OH)] ∙ 8H 2 O, который вместе с CSH отвечает за прочность на сжатие. бетонный мобильный. Теперь автоклавный газобетон можно укладывать на поддоны вручную или автоматически. Перед тем, как материал будет доставлен заказчику, каждая партия материала должна быть проверена на правильную плотность в сухом состоянии, прочность на сжатие, а также точность размеров. Каждый поддон продукта снабжен этикеткой, позволяющей идентифицировать продукт. Автоклавный газобетон - однородный и прочный строительный материал с отличными теплоизоляционными характеристиками.Его низкая плотность делает его легким и легким в кладке и работе. Благодаря тому, что его производство осуществляется безотходно, автоклавный газобетон как никакой другой материал соответствует принципам устойчивого развития. Материал подготовлен на основе: Антони Папроцки «Ячеистый бетон», Мартина Хоффманна «Справочник по ячеистому бетону»

. Как делают газобетон? - FachowyInstalator.plДома из газобетона - отличная альтернатива домам из кирпича и пустотелого кирпича. Он не только позволяет выполнять кладку с гораздо большей точностью, но и лучше работает в качестве строительного материала для энергоэффективных домов. В нем нет воздушных зазоров, благодаря чему он лучше сохраняет и отдает тепло. Как изготавливаются блоки из этого материала? Состав и первая очередь производстваЯчеистый бетон обычно получают путем смешивания воды, молотого кварцевого песка и извести.Химический состав газобетона может варьироваться в зависимости от страны, в которой он производится. Производители используют материалы, широко доступные в стране производителя. Первым этапом производства должна быть надлежащая подготовка сырье. Песок мелко измельчен для легкой реакции химический. Другие ингредиенты также должны быть в таком же состоянии. Однако обычно они поступают на заводы после обработки. Очень важно заключается в соблюдении правильных пропорций.Песок и вода должны (каждый из отдельные) составляют чуть более трети от общего количества. Чуть меньше чем пятая часть металлической формы, в которую заливается смесь, должна занимают известь или цемент (или - в зависимости от используемой формулы - смешивают оба сырья). Расширение и закалкаВ связи с тем, что алюминиевый порошок (которого в смеси немного, потому что только около одной десятой процента) вступает в реакцию с гидроксидом из кальция получается чистый водород. Это то, что он вызывает прирост массы и способствует его характерной пористости.Нет однако он остается внутри пор газобетонного блока. Исчезает, его место занимает воздух. Время между заливкой массы в формы и вырезанием блоков составляет очень коротко - не более нескольких часов. Этого достаточно, чтобы За счет химических реакций материал приобрел достаточную прочность. для его обработки. Нарезка бетона производится машиной, и образующиеся отходы собираются и перерабатываются. Также выполняется автоматически профилирование, особенно монтажных кронштейнов - много облегчают строительство домов из газобетона. Куски бетона затем переносятся в автоклав, где они подвергаются - действие насыщенного водяного пара. Это поднять уровень его выносливости. Примерно через десять часов затвердевания блоки материала готовы к укладке на поддоны. Конечным результатом описанного выше процесса является очень прочный, легкий и простой в установке материал. К тому же дома из газобетона очень хорошо сохраняют тепло. И все благодаря нескольким простым химическим реакциям! тест .Что такое товарный бетон и для чего он нужен?Ни одно здание не обходится без бетона, желательно высокого качества. К сожалению, многие люди решают крутить бетон самостоятельно, да еще в небольшой бетономешалке, что сопряжено с большим риском. Ведь смесь должна иметь соответствующие параметры, чтобы действительно выполнять свою задачу и обладать определенными свойствами. Готовя его самостоятельно, мы можем по ошибке исказить пропорции, сделав бетон непригодным для использования.С ответом на эту проблему приходит так называемый товарный бетон. Как производится товарный бетон?Производство товарного бетона осуществляется на бетонных заводах, и его доставляют на строительную площадку на автобетоносмесителях или, в случае полусухих типов, на самосвальных машинах. Это означает, что весь производственный процесс полностью автоматизирован, что, в свою очередь, гарантирует правильные параметры смеси. Вес отдельных предметов добавляется к весу, который измеряется очень точно, поэтому нет ошибки.Таким образом гарантируется повторяемость каждого кубического метра. Товарный бетон - выгодная альтернатива т.н. обычный бетон, который производится прямо на стройплощадке. Как уже было сказано, пытаться изготовить смесь самостоятельно довольно рискованно. Мы можем не получить достаточной прочности бетона. Это по ряду причин. Во-первых, в большинстве случаев на стройплощадке для бетона используют песок и гравий очень плохого качества, поэтому связующий элемент, отвечающий за твердость сырья, не имеет специфических свойств. Кроме того, дозировка отдельных ингредиентов в бетономешалке может варьироваться, а это означает, что каждая приготовленная партия будет иметь немного другой состав и параметры. Кроме того, при производстве обычного бетона требуется гораздо больше воды, чем в случае товарного бетона , что еще больше снижает прочность смеси. Бетон используется для несущих конструкций, в том числе фундаментов, стен и потолков. Вот почему не стоит идти на сокращение и самостоятельно составлять смесь, которая может не соответствовать нашим ожиданиям.Заказ товарного бетона является гораздо более безопасным и во многих отношениях более простым вложением средств. Товарный бетон по сравнению с обычным бетоном - характеристикиЧтобы еще лучше увидеть разницу между товарным бетоном и обычным бетоном, стоит познакомиться со свойствами обоих из них. Мало того, что они производятся в совершенно разных условиях, но еще и не используются одни и те же материалы. Таким образом, качество и общие параметры обоих типов определяются по несколько разным стандартам. Обычный бетон - СвойстваСогласно стандарту PN-88 / B-06250 обычный бетон можно разделить на классы по прочности. Здесь мы имеем дело с различной маркировкой, от B7.5 (так называемый тощий бетон или «тонкий» бетон с самыми низкими параметрами) до B50 (то есть обычный бетон, отличающийся наивысшей прочностью). Для производства этой марки чаще всего используется каменный заполнитель, связанный с цементом - обычно это портландцемент или металлургический цемент.Наиболее часто используемые заполнители: песок, гравий и крошка. В состав также часто входят добавки в виде смесей, ускоряющих схватывание, воздухововлекающих или пластифицирующих. Минимальная кажущаяся плотность обычного бетона составляет 2000 кг / м³, а его зернистость не менее 8 мм. Товарный бетон - СвойстваОпределение и состав товарного бетона подтверждены стандартом PN-EN 206 + A1: 2016-12. В данном случае компоненты включают два типа заполнителя - мелкий и крупный, цемент, воду и добавки.Такой подбор ингредиентов заставляет массу после схватывания затвердеть, приобретая необычайную прочность. Товарный бетон - очень прочный и пластичный материал. К тому же стоимость его изготовления не самая высокая, а значит, и доступная цена, что делает его востребованным во всех конструкциях. Высокие прочностные параметры делают товарный бетон идеальным для несущих элементов.Он также используется в дорожном строительстве. Где заказать товарный бетон?На рынке нет недостатка в бетонных заводах, в основном благодаря развитию строительной индустрии и растущему спросу на основные материалы. Таким образом, у нас есть широкий выбор различных бетонных заводов, поэтому заказать товарный бетон не составит труда. Однако мы должны не забыть проверить, действительно ли выбранный нами ярлык заслуживает доверия. Прежде всего, обратим внимание на то, есть ли референции на конкретный бетонный завод. Отзывы различных компаний и отдельных клиентов могут многое рассказать нам о качестве предлагаемых услуг. Компании не дают положительных оценок подрядчику, не оправдавшему их ожиданий. Также важны сертификаты независимых институтов, например, Системы производственного контроля завода или Ассоциации производителей бетона. Также стоит знать, что для перевозки товарного бетона требуется документ WZ, который должен содержать всю информацию о свойствах и параметрах в соответствии со стандартом PN-EN 206 + A1: 2016-12. . |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Самым важным вяжущим веществом является портландцемент. Именно цемент используется при производстве строительных растворов и бетонов.

Самым важным вяжущим веществом является портландцемент. Именно цемент используется при производстве строительных растворов и бетонов. Щебень и песок образуют гранулометрическую структуру, пустоты которой должны быть максимально заполнены склеивающим тестом из вяжущего вещества. Они занимают основную часть бетона как по весу (около 80%), так и по объему (70-75%).

Щебень и песок образуют гранулометрическую структуру, пустоты которой должны быть максимально заполнены склеивающим тестом из вяжущего вещества. Они занимают основную часть бетона как по весу (около 80%), так и по объему (70-75%).

Как приготовить бетонный раствор

Как приготовить бетонный раствор Состав и пропорции бетона

Состав и пропорции бетона Расчет пропорций при приготовлении бетонного раствора

Расчет пропорций при приготовлении бетонного раствора Расчет количества бетона

Расчет количества бетона