|

|

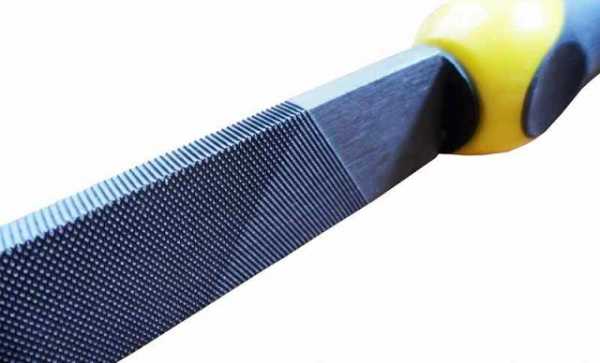

Из какой стали изготавливают напильникиИзготовление напильников: сталь и твердость напильникаОдними из самых популярных слесарных предметов при ручной обработке различных материалов являются напильники. Они могут обеспечить довольно высокую чистоту и точную обработку материала при довольно не высоких физических затратах. Напильником называется многолезвийный металлорежущий инструмент для специфической обработки резанием плоских и криволинейных поверхностей. В общем случае он похож на металлическую полоску, на которой имеются острые зубцы (насечка). Обычно напильник по металлу или другая модель имеет конусообразный хвостовик, предназначенный для крепления ручки. Некоторые типы данного инструмента хвостовиков не имеют. Встречаются также напильники, в которых плоская металлическая ручка является продолжением полотна.

По назначению можно выделить несколько разновидностей напильников. Это слесарные и заточные напильники (у них настолько много общего, что далее они рассматриваются вместе), рихтовочные полотна, рашпили и надфили. Отдельно необходимо рассматривать "бытовые" (или "любительские") напильники. Они совмещают разные типы насечки на одном полотне (например, насечки, характерные и для слесарного напильника, и для рашпиля). Также отдельно рассматриваются алмазные надфили, отличающиеся по технологии производства, но имеющие туже форму, что и стальные надфили. Ниже рассмотрим технологии производства, практически одинаковой для большинства напильников. А в следующей статье будут рассмотрены виды насечек. Технология изготовления напильникаВ России для производства напильников применяют две группы инструментальных сталей: нелегированные улучшенные стали с содержанием углерода от 1 до 1,3% (УЮА - У13А) или легированные хромистые стали ШХ15 или 13Х. Аналогичные стали используют и производители напильников за рубежом. Содержание углерода от одного процента и выше позволяет закаливать насечку до высокой твердости. Технология производства напильников может существенно отличаться в деталях от одного производства к другому, но в ней всегда присутствуют следующие этапы:

Последние две операции особенно важны. От того, насколько качественно выполнена насечка, зависит эффективность напильника. При использовании изношенного оборудования и инструмента можно получить напильник, внешне "совсем как настоящий", но в котором работают, скажем, не более 30% насечки. От качественно проведенной термической обработки зависит срок службы напильника. Здесь очень важно распределение твердости и вязкости по глубине тела напильника. Твердость должна быть максимальной на поверхности и плавно снижаться в глубину, вязкость - наоборот. Малая твердость приводит к быстрому затуплению зубьев насечки, а малая вязкость (т.е. высокая хрупкость) - к быстрому их разрушению в процессе эксплуатации. Большинство производителей регламентирует номинальную поверхностную твердость напильников в зависимости от их назначения следующим образом:

Полноценно проверить качество напильника можно только в процессе его эксплуатации. Качество напильников (как эффективность, так и срок службы) особенно важны для производств, в которых ручное опиливание является частью технологического процесса. Таких много и до сих пор. Это производство некоторых разновидностей ручного инструмента, лесоразработки, где применяются цепные пилы, требующие периодической заточки режущих цепей, и много других. При использовании напильников в производстве необходимо постоянно контролировать их эффективность и срок службы, так как опыт показывает, что бракованные напильники могут быть почти у любого производителя напильников. Под длиной напильника всегда понимается длина его рабочей части (всей, а не только насеченной), без хвостовика. Исключение составляют надфили. Для них всегда указывается общая длина, включая и хвостовик (если он есть). В странах с метрической системой измерений используется следующий ряд размеров (в мм): 100, 125,150, 200, 250, 300, 350 и 400. Большинство производителей используют только часть номиналов из этого ряда. что это такое? Виды и нюансы ГОСТ, рихтовочные варианты с двойной насечкой, бархатные и полукруглые модели для заточки. Из какой стали делают? Несмотря на появление большого количества электрических инструментов, некоторые из ручных заменить нельзя. Напильник – одно из подобных приспособлений, которое может использоваться для проведения самых различных работ. Много трудностей возникает с выбором подходящего варианта, так как классификация ведется по самым разным признакам. Что это такое?Напильник – ручной инструмент, основное предназначение которого заключается в постепенном снятии материала. С каждым годом появляется все больше вариантов исполнения, некоторые подходят для работы с металлом, другие – с более мягкими материалами. Расположение большого количества режущих кромок позволяет проводить шлифовку. Подобным образом можно выполнить следующие действия.

Рассматриваемый инструмент выпускается в соответствии с ГОСТ. Если он не отвечает установленным требованиям, срок службы сокращается в несколько раз. Современные напильники – сложный инструмент, который должен соответствовать всем требованиям. Они следующие:

МатериалыВсе виды напильников можно отнести к режущим инструментам, которым свойственно наличие рукоятки и рабочей части. Контактирующая часть на момент работы, как правило, изготавливается из стали. Наибольшее распространение получила инструментальная сталь.

Поверхность обрабатывается путем закаливания. Это делают для повышения твердости до 58 HRC. При изготовлении инструментов для обработки дерева или пластика используют менее твердые сплавы. Отдельное внимание стоит уделить рукоятке. Она также может изготавливаться из различных материалов.

ВидыКлассификация напильников может проводиться по большому количеству признаков. Наиболее важный признак – вид насечек. Этот момент определяет, какой вид работы может осуществляться, как будет сниматься слой с поверхности. При изготовлении инструмента напильников ориентируются на ГОСТ 1465-59. Вид насечки позволяет решить определенный спектр задач, выделяют несколько вариантов:

Визуально отличить вид насечек сложно, однако точно определить тип можно по описанию производителя или нанесенной маркировке. Некоторые разновидности предназначены для специфических задач. Дополнительная классификация касается размеров. Согласно ГОСТ 1465-59, выделяют 6 номеров.

Приведенная выше информация указывает на то, что напильником можно проводить самые различные работы. Инструмент неприхотливый, но его нужно правильно выбирать в зависимости от поставленной задачи. С одинарной насечкойСамый простой вариант с одинарной насечкой. Особенность процедуры обработки мягких металлов и пластмассы заключается в быстром заполнении пространства между режущими элементами. Очистить бороздки очень сложно. Именно одинарная насечка позволяет работать на протяжении долгого периода. При этом с чисткой поверхности не возникает серьезных трудностей.

С перекрестным сечениемИсполнение с двойной насечкой эффективно в работе с твердыми сплавами, к примеру, чугуном или бронзой. Подобное расположение режущей кромки обеспечивает высокую производительность. Стружка, которая образуется от твердого металла, не забивает борозды. Поэтому спиливание поверхности можно проводить на протяжении долгого периода. Точечная насечкаЭтот вариант всегда большого размера. Крупные насечки позволяют работать с резиной, деревом, кожей и другими подобными материалами. Стоит учитывать, что при увеличении размеров режущей кромки качество обрабатываемой поверхности существенно снижается.

ТипыКлассификация инструмента может проводиться по самым различным признакам. Напильники по металлу подразделяют на несколько типов.

Как правило, обработка поверхности проводится в несколько этапов. Для начала используют варианты с крупными зубьями, после – с мелкими. Марка часто указывает не только на тип используемого материала при изготовлении рабочей части, но и на форму. Набольшее распространение получили рихтовочные варианты. Они обходятся дешевле, подходят для большинства работ.

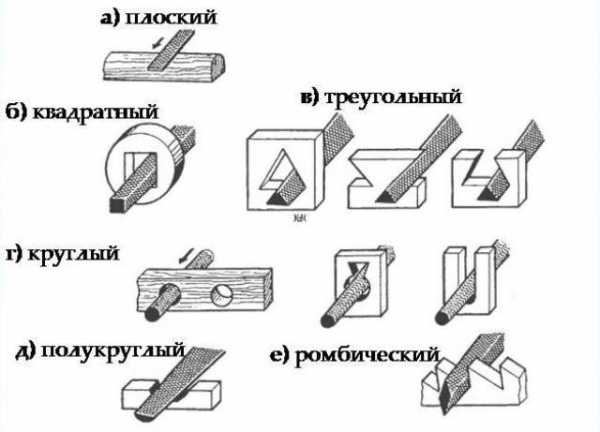

Классификация может проводиться и по форме рабочей части – к примеру, квадратный и тарированный, ромбический. В отдельную группу отнесем резьбовые, предназначенные для обработки подобной поверхности. Полукруглый выглядит несколько необычно, применяется для снятия металла с внутреннего отверстия. Бывает капский и пневматический вариант, который чаще всего используется на заводах, тонкий подходит для удаления небольшого слоя металла. ОбщиеЭтот тип напильника получил самое широкое распространение. Его длина составляет около 50 см, эффективен в случае, когда нужно снять до 1 мм металла. Форма может существенно отличаться. Плоские варианты подходят для снятия металла с ровных поверхностей, трехгранные используются для работы с внутренними пазами. СпециальныеНекоторые детали имеют сложные углы и наклоны, зубчатую поверхность. Необычная рабочая часть позволяет убирать металл с поверхности канавок и пазов.

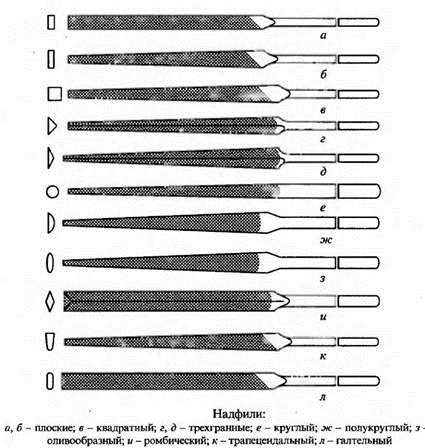

НадфилиСамые мелкие напильники называют надфилями. Они маленькие и точные, подходят для изменения размеров или шероховатости поверхности. При изготовлении надфилей применяется сталь марки У12 или У12А. За счет дополнительной термической обработки достигается показатель твердости 60 HRC. Форма рабочей поверхности существенно отличается, подбирается в зависимости от поставленной задачи. РашпилиРашпили получили широкое применение при работе с мягкими металлами, к примеру, алюминием. Рабочий стержень представлен литым изделием из сплава У7А или У10А, твердость поверхности – не более 40 HRC. Стандартная длина – не более 35 см.

ФормыДругая, не менее важная классификация, касается формы рабочей поверхности. Она подбирается в зависимости от особенностей обрабатываемого изделия. Выделяют следующие разновидности.

НазначениеКлассификация инструмента проводится и по его назначению. Выделяют несколько различных модификаций.

Каждый вид целесообразно использовать только по назначению. В противном случае инструмент быстро изнашивается, а поставленную цель будет сложно достигнуть. К примеру, для обработки лопаты не нужно использовать вариант, предназначенный для работы с керамическими изделиями. ТвердостьПоказатель твердости во многом зависит от типа используемого материала. При этом дополнительная термическая обработка позволяет существенно повысить показатель. Указывается твердость по Роквеллу. Напильники нужно правильно подбирать не только по размеру, форме, но и по показателю твердости. Основные рекомендации.

ПроизводителиНемаловажным фактором при выборе становится и то, какая фирма выпускает инструмент. Как правило, большей популярностью пользуются предложения зарубежных компаний. Однако они намного дороже. Инструмент российского происхождения обходится дешевле. Производством занимается компания Santool и «Интек», ПАО «Металлист». В любом случае при выборе напильника нужно уделить внимание тому, чтобы он соответствовал стандартам ГОСТ. Напильник можно считать практически незаменимым инструментом. Однако вышеприведенная информация указывает на то, что нужно покупать целые наборы. Это связано с отсутствием универсального решения. После покупки инструмента следует учитывать и рекомендации по уходу, так как если их не соблюдать, уже через несколько циклов обработки придется покупать новый. напильник | это... Что такое напильник?НАПИЛЬНИК — НАПИЛЬНИК, напильника, муж. (спец.). Инструмент в виде стального бруска с насечкой для опиливания, грубой шлифовки и т.п. Плоский напильник. Трехгранный напильник. Круглый напильник. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова Напильник — с двойной насечкой … Википедия напильник — надфиль, рашпиль, пилка, мусат, терпуг, подпилок, напилок, напильничек Словарь русских синонимов. напильник сущ. • подпилок • напилок Словарь русских синонимов. Контекст 5.0 Информатик. 2012 … Словарь синонимов Напильник — инструмент, предназначенный для снятия небольших слоев металла, дерева, пластмассы и др. В сечении напильники имеют прямоугольную, полукруглую, круглую и треугольную форму. По числу насечек, приходящихся на 1 см длины различают драчовые (4 12),… … Финансовый словарь напильник — НАПИЛЬНИК, разг. подпилок … Словарь-тезаурус синонимов русской речи НАПИЛЬНИК — многолезвийный металлорежущий инструмент для снятия небольших слоёв металла, а также для обработки древесины, кож, резины и др. материалов. Н. бывают различной длины (вместе с ручкой), их рабочие части представляют собой изготовленные из… … Большая политехническая энциклопедия НАПИЛЬНИК — режущий инструмент для опиливания преимущественно металлических поверхностей стальной брусок прямоугольного, треугольного или другого сечения, на поверхности которого имеются насечки, образующие острые зубья. По числу насечек на 1 см различают… … Большой Энциклопедический словарь НАПИЛЬНИК — НАПИЛЬНИК, а, муж. Ручной инструмент в виде стального бруска с насечкой для снятия небольших слоёв металла, грубой шлифовки. Трёхгранный, круглый н. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова НАПИЛЬНИК — (File) многорезцовый режущий инструмент с мелким зубом, обычно прямолинейного движения. Режущие зубья Н. образуются путем насекания их посредством особого зубила. По степени тонкости насечки различают: Н. драчевые (самые грубые), личные (мелкая… … Морской словарь напильник — Многолезвийный инструмент с множеством рядов относительно мелких лезвий, работающих при поступательном или вращательном главном движении резания и движении подачи в любом направлении. [ГОСТ 25751 83 (CT СЭВ 6506 88)] Тематики обработка резанием… … Справочник технического переводчика Какими бывают напильники — виды, назначение, характеристики: tvin270584 — LiveJournal Шлифовка не всегда выполняется с помощью электроинструмента. Иногда для таких работ используют напильники, главное, правильно подобрать их. В статье мастер сантехник расскажет, какими бывают напильники и и как выбрать действительно эффективный вариант для конкретной ситуации. Что такое напильник Это один из самых популярных видов слесарных приспособлений для ручной обработки самых разнообразных материалов: металл, дерево, пластмасса, кости, стекло и прочих. Напильником принято называть изделие, имеющее в составе два элемента:

Напильники могут отличаться друг от друга и своими размерами. Так, в продаже можно найти инструменты, имеющие длину 9, 10, 11, 12, 13 и 14 см. Также они могут отличаться и диаметром, который может составлять 12, 16, 20, 23, 25 и 28 мм. Все напильники относятся к категории режущего инструмента. Основное их назначение — придание обрабатываемым изделиям определенных размеров и форм. В основе работы инструмента лежит принцип послойного стачивания поверхности. В качестве общих функций, он предназначен для выполнения следующих операций:

Рифленая поверхность способна обеспечить высокий уровень точности и чистоты обрабатываемых элементов при небольших физических затратах.  Пилочку для ногтей с полным правом можно отнести к одной из разновидностей этого инструмента. Обзор видов Следует сказать, что классификация напильников предусматривает их распределение на категории по различным признакам. Обычно их классифицируют по следующим критериям:

Попытаемся разобраться в этом вопросе более детально. Материал напильника Согласно стандартам РФ и международным нормам, напильники производятся из инструментальной стали углеродистого типа, наиболее распространенные марки:

Виды насечек  Чтобы правильно подобрать напильник, следует определить вид нанесенной насечки и конфигурацию ее зубьев. Для нанесения зубьев используется метод:

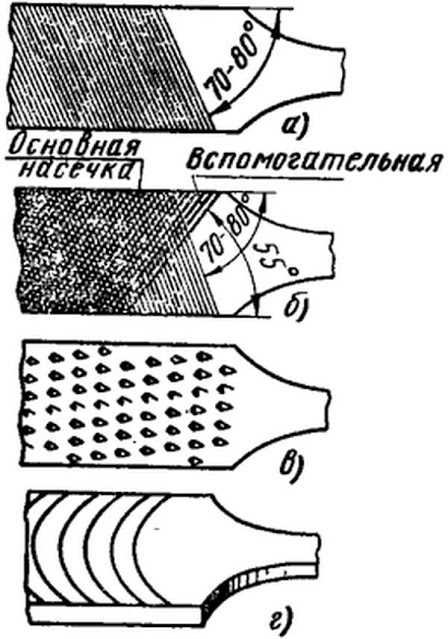

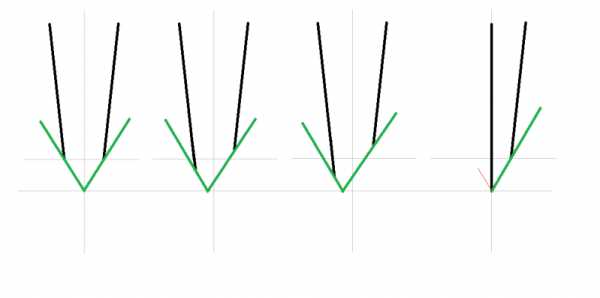

Самыми популярными на сегодняшний день считаются напильники с зубьями, насеченными на специальных станках. Чаще всего насечки бывают одинарными или двойными. Одинарная насечка снимает опилки, которые по величине равняются зубьям. Работать таким напильником очень тяжело, поэтому им в основном обрабатывают мягкие металлы, дерево и пластмассу. Двойная насечка образуется в результате комбинации основной и вспомогательной, которая выполняется под углом к основной. Такие насечки перемалывают стружку, которая образуется в процессе работы. Обрабатывают этим напильником сплавы и твердые металлы. Величина зубьев зависит от размера насечек на 1 см длины бруска – чем меньше их, тем крупнее будет зуб. В зависимости от размера зубьев инструмент бывает от 0 до 5 номеров. Самые крупные зубья обозначаются номерами 0 и 1, они позволяют быстро снять довольно большой слой материала (0,05 – 0,10 мм). Главный недостаток инструмента, имеющего такую насечку, — это низкая точность обрабатываемых деталей, составляющая 0,1 – 0,2 мм. Инструмент, имеющего зубья под номерами 2 и 3, используется тогда, когда необходимо снять слой материала в 0,02 – 0,06 мм. Напильник с зубьями насечки, имеющих номера 4 и 5, применяется для чистовой отделки деталей. Точность обработки – 0,01 – 0,005 мм. Такими зубьями снимают слой материала 0,01 – 0,03 мм, не больше. Типы напильников  Инструмент по своему предназначению бывает:

Напильники общего назначения в основном применяют для слесарных работ. Имеют двойную насечку с зубьями, нанесенными способом насекания. Насечки имеют разную длину (от 100 до 450 мм), а зубья – практически все номера. Напильник специального назначения применяется чаще всего в промышленных условиях, так как способствует устранению больших припусков при подгонке пазов и разной кривизны поверхностей. В зависимости от того, какие будут осуществляться работы, напильники специального назначения делятся на плоские, пазовые, двухконцевые и другие. Самая многочисленная группа – надфили, бывают 11 типов: круглые, квадратные, овальные, плоские, полукруглые, трехгранные, ножовочные и т. Отличаются они от напильника не только уменьшенными размерами, но еще и отсутствием рукоятки. Ее роль играет продолжение металлического полотна, имеющее круглую форму. На круглую часть может насаживаться съемная пластиковая рукоятка. На рабочей части имеется мелкая насечка, посредством которой осуществляется выполнение точных действий. Количество зубьев на надфиле бывает от 20 до 112 штук, что предусматривается ГОСТом 1513-67. По длине надфили бывают от 80 до 160 мм. По форме рабочей части надфили полностью схожи с напильниками. Ниже представлен снимок, на котором изображены все разновидности форм надфилей.  Иметь набор надфилей полезно в тех случаях, когда выполняются высокоточные работы с мелкими заготовками. Насечки на надфилях бывают только двойными и одинарными, а на боковой поверхности наносится исключительно одинарная насечка. Рашпили бывают 3-х видов: общего назначения, копытные и сапожные. Несмотря на свою грубую внешность, рашпиль предназначается исключительно для обработки мягких металлов, а также дерева, пластика, каучука и кожи. Рашпиль отличается от напильника не только большими размерами, но еще и типом насечки — точечная. Именно за счет использования точечной насечки с большой шероховатостью удается достичь высокой эффективности обработки материалов. Эти инструменты бывают разных форм (плоские, круглые и полукруглые) и размеров, и зачастую используются они не для шлифования, а обдирки материалов. Для их изготовления используются стали марки У8, У10 и У7. Несмотря на большое сходство с напильником, рашпиль отличается от него не только внешними признаками, но еще и предназначением. Форма напильников По тому, какую форму имеет инструмент, можно определить сферу его применения:

Чем больше видов напильников имеется в арсенале у мастера, тем шире возможности, а также качество выполнения соответствующих работ. Большое количество работ выполняют всего тремя видами напильников: круглым, треугольным и плоским. Эти виды должны быть трех основных групп: рашпили, надфили и общего назначения. Самые распространенные способы применения напильников в хозяйстве — удаление заусенцев, формирующихся на детали после ее распиливания. Автоматизированные напильники и их преимущества Ручные инструменты отличаются низкой стоимостью, а значит, доступностью. Их главное достоинство в том, что каждый мастер может купить себе набор напильников, и пользоваться им при необходимости. Однако есть у ручных приборов недостаток — необходимость прикладывания физических усилий для выполнения соответствующих действий. Именно для того, чтобы упростить проведение работ по шлифовке и снятию слоя металла, производители выпускают автоматизированные напильники. Они по типу приводных устройств бывают разных видов:

Разобравшись с разновидностями напильников, их применением и предназначением, можно прибегнуть к выбору подходящих вариантов. Ручные приборы выпускаются разными производителями, и купить их можно как в наборе, так и в единичном количестве. Выбирая напильник, учитывайте его стоимость, и никогда не отдавайте предпочтение дешевым вариантам. Ведь если при работе напильник переломается пополам, то мастер может получить серьезные травмы. Как выбрать напильник  Выбирая определенный вид ручного напильника, профессионалы рекомендуют обратить внимание на обрабатываемые материалы и рабочие характеристики. В числе значимых параметров – качество зубьев. От него напрямую зависит эффективность работы. Кроме того, стоит учесть:

Размеры должны соответствовать размерам обрабатываемых деталей. Для габаритных деталей используйте максимальную длину – от 22 до 350 мм, а для небольших – от 150 до 180 мм. Рукоять должна быть надежной и удобной. Деревянные ручки считаются менее надежными, более удобны пластик и резина. Так же, инструменты часто предлагаются без рукояти. Очень важны такие показатели, как распределение твердости и вязкости. Вязкость минимальна на поверхности, и максимальна на глубине, а твердость наоборот. Недостаточная твердость приводит к быстрой потере остроты зубьев, а малая вязкость грозит разрушению насечки при работе. Поверхностная твердость регламентируется в зависимости от назначения. Средние показатели по производителям составляют следующие значения для напильников различного вида:

Какой бы тип инструмента вы ни искали для обработки металлоизделий, советуем вам выбирать его, ориентируясь на стоящие перед вами задачи. Если вам нужен инструмент для будущего ремонта, то советуем приобрести хороший набор напильников, а не покупать их поодиночке в разных местах. Производители напильников  Действительно, визуально оценить качество инструмента для непрофессионала – задача очень сложная. Поэтому основной критерий – это отзывы пользователей и репутация производителя. Среди наиболее популярных марок стоит выделить:

Каждый производитель достоин отдельного внимания, поэтом на нашем сайте есть отдельный раздел, где представлена информация о различных фирмах, брендах, марках и т.п. Видео В сюжете - Какими бывают напильники В сюжете - Советские напильники против итальянских Заключение Напильник является довольно простым инструментом, использование которого не вызывает никаких трудностей. Единственная трудность – это правильно выбрать напильник по металлу, однако, изучив тщательно все тонкости, это не составит никакого труда. В продолжение темы посмотрите также наш обзор Необходимый минимум инструментов для дома Источник https://santekhnik-moskva.blogspot.com/2022/01/Kakimi-byvayut-napilniki.html Инженерный вестник Дона | Новые конструкции и технологии изготовления напильников на основе применения твердых покрытий

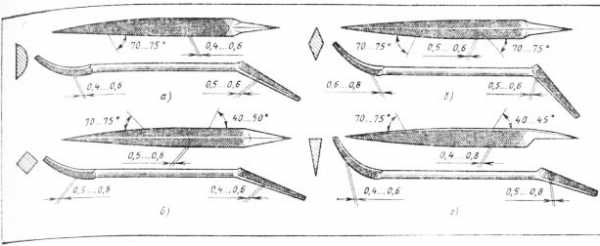

Напильники – одни из наиболее давно известных (с 12 века) и применяемых слесарных инструментов во многих областях деятельности человека (металлообработка, деревообработка, выделка кожи). Патентные исследования показали [1-3], что, несмотря на бурное развитие инновационных технологий во всем мире [4], в нашей стране за последние 10 лет новые разработки по конструкциям и способам изготовления напильников отсутствуют. В 90-е годы в данном направлении наметилась тенденция использования в качестве режущих элементов не традиционных зубьев, нарезанных или насеченных из материала напильника, а специальных твердых вставок (стерженьков, пластин). Появилась идея изготовления самозатачиваемых напильников в процессе эксплуатации за счет обеспечения регулируемого выдвижения режущих вставок или истирания легкоизнашиваемого материала, располагаемого между твердыми пластинами. Однако анализ предложенных технических решений показывает, что процесс изготовления таких напильников более трудоемкий и дорогостоящий по сравнению с традиционными технологиями, что, по-видимому, и стало причиной того, что напильники подобного типа в настоящее время не применяются в промышленности.

Рис. 1. - Образование ориентированных выступов при наклонном напылении твердосплавного покрытия (ВК-12)

3. Самозатачиваемые напильники

Режущая поверхность зуба 1 изнашивается при трении о стружку и передний угол зуба напильника будет становиться все более положительным. Спинка зуба 2, защищенная твердым покрытием слоем 3, при трении об обрабатываемый материал 4 будет изнашиваться медленнее, чем режущая поверхность и заостряться на вершине зуба. В итоге зубья напильников при эксплуатации примут заостренную форму (эффект самозатачивания) (рис.4. б), что обеспечит повышение стойкости напильников при сохранении высоких режущих свойств. Данный эффект будет сохраняться до полного изнашивания зубьев по высоте.

Рис. 5. Стадии изготовления напильника: а – стальная полоса; б – обрезка полосы; в – шлифование заготовки в требуемый размер; г – формирование зубьев; д – детонационное напыление твердого сплава.

4. Напильники с металлизированной абразивной бумагой

5. Напильники с использованием сменных режущих пластин

Разработка направлена на упрощение восстановления режущих свойств напильника, обеспечение более равномерной обработки поверхности за счет перекрытия обрабатываемых участков поверхности соседними пластинами, а также тем, что сменные режущие пластины выполнены в виде стальных шайб с твердым покрытием на периферийной поверхности.

Сменные режущие пластины расположены в посадочных местах корпуса таким образом, что режущие кромки сменных режущих пластин, расположенных в соседних рядах перекрывают друг друга (например, могут быть выполнены в шахматном порядке), причем посадочные места выполнены таким образом, что пластины располагаются в них под углом a к рабочей поверхности корпуса в диапазоне 1…40°, который выбирается в зависимости от твердости обрабатываемого материала (чем тверже обрабатываемый материал – тем меньше угол наклона).

Литература:

Опиливание металлаОпиливание металла

Опиливание заготовок из сортового проката С помощью напильника снимают небольшой припуск с заготовки, тем самым добиваются, чтобы деталь имела точные размеры и форму, указанные на чертеже.

Основные части напильника показаны ниже. Это – нос; рёбра; грани; пятка; кольцо, одеваемое на ручку для предотвращения раскалывания ручки.

Общий вид напильника и профиль насечек в увеличенном виде показаны на рисунке слева. Профили насечек бывают: 1 – одинарные, 2 – двойные, 3 – рашпильные.

В зависимости от формы обрабатываемой поверхности выбирают напильники того или иного профиля (рис. справа). Так, для обработки плоскостей применяют плоские напильники, сферических поверхностей — полукруглые, цилиндрических отверстий — круглые, прямоугольных пазов и отверстий — квадратные, а углов — трехгранные.

По величине зубьев насечки и их числу на 10 мм длины рабочей части различают напильники(см. рис. слева): драчовые — 5-12 зубьев (крупная насечка); личные—13-26 зубьев (средняя насечка); бархатные — 42-80 зубьев (мелкая насечка). Напильники с очень крупной насечкой называются рашпилями, с очень мелкой насечкой – надфилями.

Драчовые напильники применяют только для первичной, черновой обработки поверхности заготовок. Личными напильниками работают, когда основной слой металла уже снят драчовым напильником. Для опиливания личным напильником оставляют слой металла не более 0,2...0,4 мм.

Надфили(рис. справа) используют для опиливания мелких деталей из металла, пластика, дерева.

Выполняя опиливание, надо занимать правильную рабочую позу (рис. слева): стоять следует вполоборота к верстаку на расстоянии 150...200 мм от его переднего края, левую ногу выставляют вперед по направлению движения напильника. Закругленная часть ручки напильника должна упираться в ладонь правой руки. Четырьмя пальцами обхватывают ручку, а большой палец накладывают сверху и прижимают к ручке. Вытянутые пальцы левой руки кладут на носок напильника, отступив от края на 20...30 мм.

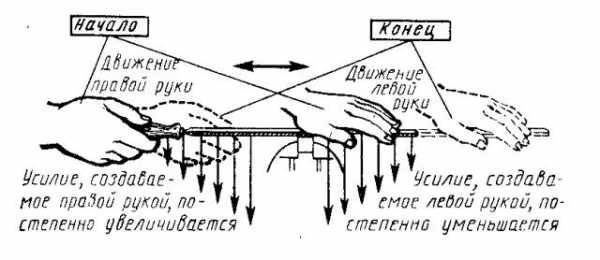

Во время работы напильник совершает возвратно-поступательные движения: вперед — рабочий ход, назад— холостой. В процессе рабочего хода инструмент прижимают к заготовке, во время холостого — ведут без нажима. Перемещать инструмент надо строго в горизонтальной плоскости. Сила нажатия на инструмент зависит от положения напильника (рис. справа). В начале рабочего хода левой рукой нажимают немного сильнее, чем правой. Когда к заготовке подводится средняя часть напильника, нажим на носок и ручку инструмента должен быть примерно одинаковым. В конце рабочего хода правой рукой нажимают сильнее, чем левой.

Правильность опиливания проверяют линейкой или угольником на просвет (рис. справа): если просвет отсутствует — поверхность ровная.

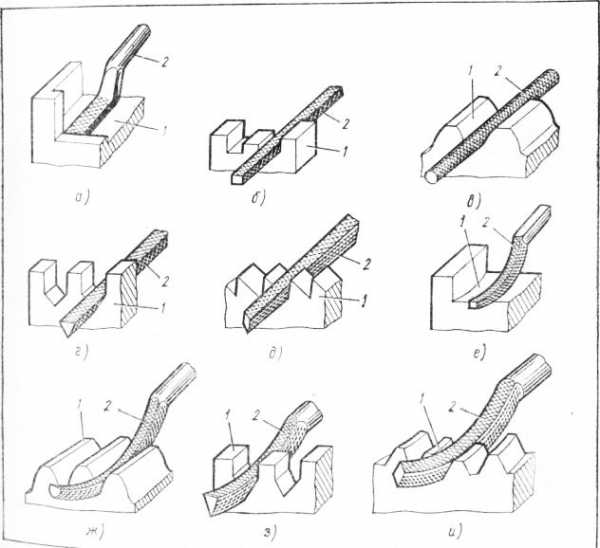

Форма напильников и приемы припиливания поверхностейФорма напильников и приемы припиливания поверхностей Категория: Практика слесарно-сборочных работ Форма напильников и приемы припиливания поверхностей При сборке узлов механизмов машин слесарю механосборочных работ часто приходится производить подгонку (опиливание или припиливание) поверхностей посадочных мест в деталях с помощью напильников разного профиля, и от того, в каком они будут состоянии, во многом зависит качество обрабатываемой поверхности детали. От качества опиливания наружных плоскостей и криволинейных поверхностей, наружных и внутренних углов, сложных фасонных поверхностей, углублений, квадратных окон, пазов и всевозможных выступов на деталях во многом зависит качество сборки.

Рис. 1. Напильники и фасонные надфили: Напильники изготавливают из инструментальной углеродистой стали (У12, У12А, У13, У13А) и из хромистой стали ШХ15. К обыкновенным (слесарным) напильникам относят: плоские (тупоносые и остроносые), квадратные, трехгранные, полукруглые и круглые. К специальным — ромбические, ножовочные, плоские с овальными ребрами, овальные и напильники-брусовки. По числу насечек, приходящихся на 1 см длины, напильники делят на шесть классов: драчевые (1-й класс), личные (2-й класс), бархатные (3—6-й классы). Чем меньше насечек на 1 см длины напильника, тем крупнее зуб. Различают напильники с одинарной (простой) насечкой, с раш-пильной и дуговой насечкой. Напильниками с одинарной насечкой можно снимать широкую стружку по всей длине насечки. Их применяют для обработки заготовок из мягких материалов (латуни, цинка, баббита, свинца, алюминия, бронзы, меди и т. д.). Кроме того, эти напильники используют Для заточки пил, ножей, а также для обработки дерева и пробки. Одинарную насечку наносят под углом 40—50° к оси напильника. Напильники с двойной насечкой применяют для опиливания заготовок из стали, чугуна и других твердых материалов. Рис. 2. Виды насечек напильника В напильниках с двойной на сечкой одну насечку (нижнюю) делают под углом 45°, а другую (верхнюю) — под углом 65° к оси напильника. Рис. 3. Приемы работы напильником Рашпильную насечку выполняют в виде расположенных в шахматном порядке пирамидальных выступов и канавок, образующих сравнительно крупные и редкие зубья. Напильники с такой насечкой применяют, для опиливания заготовок из баббита, свинца, цинка, а также кожи, дерева, каучука, резины, кости и т. п. Напильники с дуговой насечкой (фрезерование) имеют большую стойкость, так как изнашиваются по всей длине равномерно. Имеются также напильники, у которых шаг верхней насечки изменяется неравномерно, постепенно увеличиваясь или уменьшаясь. Вследствие различной величины шага насечки отдельные зубья будут снимать крупную или мелкую стружку, благодаря чему рабочая поверхность напильника изнашивается более равномерно. Поверхность заготовки, какого бы размера она ни была, обрабатывается таким напильником значительно лучше. На хвостовик напильника насаживают деревянную ручку, изготовленную из клена, ясеня, березы, липы или прессованной бумаги» Поверхность ручки должна быть гладкой, отполированной. Длина ручки должна соответствовать величине напильника. Сортамент напильников и размеры рукояток даны в соответствующих ГОСТах. Диаметр отверстия ручки не должен быть больше ширины средней части хвостовика напильника, а глубина отверстия должна соответствовать длине хвостовика. Отверстие для напильника просверливают или выжигают, а чтобы ручка не раскалывалась, на ее конец насаживают стальное кольцо. Слесарные напильники для сборочных и специальных работ предназначены для снятия больших припусков при опиливании пазов, фасонных и криволинейных поверхностей, для обработки цветных металлов, неметаллических материалов и т. п. Выбор напильников того или иного профиля зависит от формы и размеров обрабатываемой поверхности, поэтому прежде чем приступить к работе, слесарь должен выбрать необходимый ему тип напильника. При работе деталь зажимают в тисках, а напильник свободно перемещают в поперечном направлении по обрабатываемой плоскости. Напильник можно направлять вдоль и чуть наискось по обрабатываемой плоскости. Наиболее сложным приемом работы является пропиливание внутренней оформляющей поверхности детали фасонным плоским напильником. Квадратные напильники применяют для распиливания окон и пазов, вогнутых и выпуклых поверхностей. Личные квадратные и фасонные напильники чаще всего используют для чистовой обработки наружных и внутренних поверхностей.

Рис. 4. Приемы опиливания сложных поверхностей детали: Трехгранные напильники служат для припиливания открытых и закрытых наклонных поверхностей, фасонные трехгранные напильники—в основном для окончательной припиловки и зачистки профиля При опиливании или припиливании должны быть правильно распределены усилия нажима. Напильник должен перемещаться строго параллельно обрабатываемой поверхности детали, поэтому нажимы на ручку и носок напильника должны изменяться в зависимости от положения точки опоры напильника на обрабатываемой поверхности. При рабочем движении напильника нажим левой рукой постепенно уменьшают. Регулируя нажимы на напильник, добиваются получения ровной опиливаемой поверхности без завалов по краям. При ослаблении нажима правой рукой и усилении левой может произойти завал поверхности вперед, и, наоборот, при усилении нажима правой рукой и ослаблении левой — завал назад. Прижимать напильник к обрабатываемой поверхности необходимо только при рабочем ходе (от себя). При обратном ходе не следует отрывать напильник от поверхности детали, в это время напильник должен скользить по поверхности. Чем грубее обработка, тем больше должно быть усилие при рабочем ходе. При чистовом опиливаиии нажим на напильник должен быть значительно меньше, чем при черновом, В этом случае левой рукой нажимают на носок напильника не ладонью, а лишь большим пальцем. Опиливание плоскостей и припиливание является сложным трудоемким процессом. Чаще всего дефектом при опиливании плоскостей является неплоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность, поэтому направление движения напильника, а следовательно, направление штрихов (следов напильника) на обрабатываемой поверхности должно меняться, т. е. попеременно с угла на угол. Сначала опиливание выполняют слева направо под углом 30—40° к оси тисков, затем, не прерывая работу, — прямо, и заканчивают опиливание справа налево под тем же углом. Такое изменение направления движения напильника обеспечивает получение необходимой плоскостности и шероховатости поверхности. Опиливание наружных плоскостей или поверхностей начинают с проверки припуска на обработку, который мог бы обеспечить изготовление деталей в соответствии с чертежом. При опиливании плоских поверхностей используют плоский напильник — драчевый и личной. Сначала опиливают одну широкую плоскость (она является базой, т. е. исходной плоскостью для дальнейшей обработки), затем вторую, параллельную первой, и т. д. При работе стремятся к тому, чтобы опиливаемая плоскость всегда находилась в горизонтальном положении. Качество опиливания поверхности проверяют поверочной линейкой (вдоль, поперек, по диагонали). Реклама:Читать далее:Линейные измерения

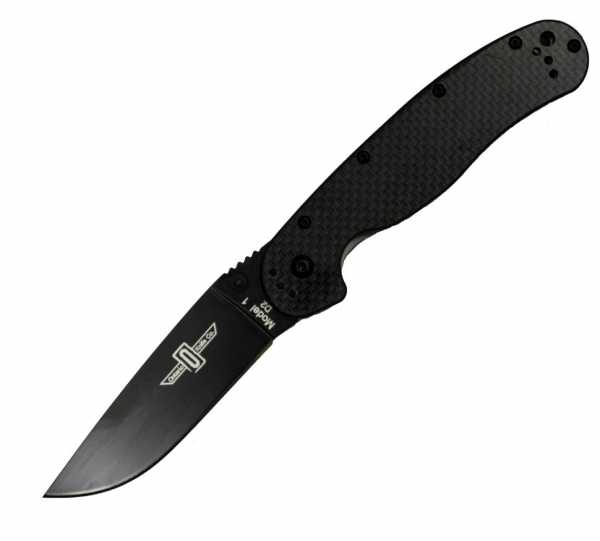

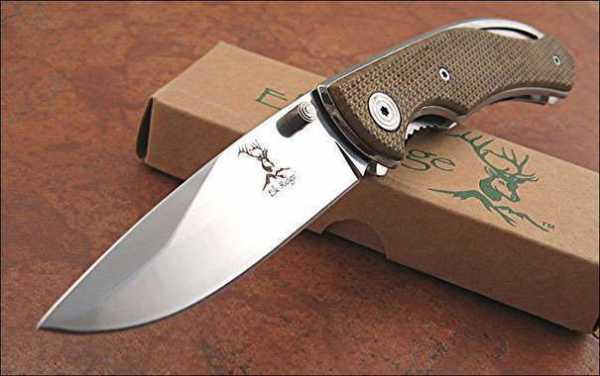

Статьи по теме:Какая сталь для охотничьего или кухонного ножа?Какая сталь для ножа? Что является лучшим сырьем для ножей? Об этом сегодня в нашем последнем сообщении в блоге. Многие люди ожидают, что нож будет надежным, прочным и острым. Однако сделать такой нож бывает очень сложно. В основном из-за необходимости доведения самого клинка до очень тонкой формы. Это значительно снижает устойчивость самой стали к ржавчине и повреждениям. Здесь очень важен правильный выбор материала для ножа.Неправильный выбор металла может привести к тому, что нож быстро выйдет из строя или затупится. Не все металлы предназначены для ножей, поэтому сегодня мы представляем вам лучшую сталь для ножей. Какая сталь для ножа? Типы стали для ножейКакую сталь для ножа выбрать? Ответ на этот вопрос не прост. Мы различаем три типа стали для ножей: инструментальная сталь, углеродистая сталь и нержавеющая сталь. Ниже мы кратко опишем характеристики данной стали.

Инструментальная сталь для ножейИнструментальные стали в основном представляют собой углеродистые стали.Это один из самых популярных материалов для изготовления ножей. Инструментальная сталь содержит дополнительные легирующие элементы, повышающие механические свойства. Эти элементы также влияют на коррозионную стойкость стали, но не до уровня нержавеющей стали. инструментальная сталь для ножейОдной из марок инструментальной стали, используемой в качестве материала для ножей, является А2 . Хотя он не может достичь такой высокой твердости, как некоторые другие инструментальные стали, он обладает превосходной прочностью и износостойкостью.Однако нож из инструментальной стали A2 может подвергаться коррозии, если за ним не ухаживать должным образом. Инструментальная стальс обозначением D2 — еще один вариант, обладающий лучшей коррозионной стойкостью, чем А2. В сплаве больше хрома, что повышает его механическую стойкость. В свою очередь, сталь М2 – это инструментальная сталь, обладающая отличной абразивной стойкостью, но не совсем устойчивая к образованию трещин. Кроме того, себестоимость ножей из стали М2 довольно высока. В основном изготавливаются вручную по индивидуальному заказу. Какая углеродистая сталь для ножа?Углеродистая стальочень популярна при изготовлении ножей. Это придает лезвию ножа твердость и прочность , необходимые для противостояния ударам и износу. Однако высокоуглеродистая сталь требует соответствующей термической обработки, при слишком быстрой закалке нож будет слишком хрупким и может сломаться. И наоборот, если сталь можно нормализовать или отжечь, она будет слишком мягкой и нож не будет слишком долго удерживать острую кромку. Ножи из углеродистой сталитакже могут ржаветь. Это связано с тем, что углеродистые стали не содержат многих легирующих элементов, защищающих их от коррозии. Поэтому будьте особенно осторожны, чтобы лезвие из углеродистой стали не заржавело. Популярными марками углеродистой стали для производства ножей являются С1045 , С1075 и С1090 . ножи из углеродистой стали Какая нержавейка для ножа?Нержавеющая сталь— это совершенно другой тип металла для изготовления ножей.Содержит добавки хрома и других легирующих элементов, повышающих коррозионную стойкость . Обычно мы изготавливаем ножи из нержавеющей стали из ферритной или мартенситной нержавеющей стали . Мартенситные и ферритные типы нержавеющих сталей должны иметь достаточно высокий уровень углерода для достижения высокой твердости. Они показывают очень хорошие параметры иммунитета. Популярными марками нержавеющей стали являются 420 и 440 .  Для производства ножей также используется аустенитная нержавеющая сталь с обозначением 316 .Аустенитные марки обычно содержат много хрома, что повышает их коррозионную стойкость. При изготовлении ножей следует избегать низкоуглеродистой версии аустенитной нержавеющей стали, такой как 304L , если только коррозионная стойкость не является серьезной проблемой, а срок службы лезвия вторичен. Существуют также дисперсионно-твердеющие нержавеющие стали , которые обладают превосходной коррозионной стойкостью и прокаливаемостью. Обычно мы используем их в приложениях, где коррозия является большой проблемой.Для лезвий обычно используется дисперсионно-твердеющая нержавеющая сталь 17–7 PH . Чтобы получить максимальную пользу от этих ножевых сплавов, важно знать, как правильно упрочнять металлические осадки. Свойства стали для ножейНожевая стальхарактеризуется многими особенностями и свойствами. Ножи должны быть изготовлены из стали, подходящей для задачи или свойств, которые нас больше волнуют. Ниже мы приводим наиболее важные характеристики нержавеющей стали, предназначенной для производства ножей. Твердость для стали

Прочность стали для ножей

Износостойкость

Стойкость к коррозии

Обслуживание краев

Какая ножевая сталь будет точить дольше. Из какой стали должен быть сделан хороший нож?Один из главных вопросов покупателя ножа: "Из какой стали должен быть изготовлен этот нож?" Попробуем кратко рассмотреть самые популярные варианты и понятно ответить на этот вопрос. Сначала очень кратко, какие стали используются при производстве ножей.

Нержавеющая стальНержавеющие стали(наиболее популярные в настоящее время) являются наиболее универсальными. Из них можно сделать нож практически для любых целей. Основное их отличие от других сталей – коррозионная стойкость (ржавчина). Для этого в состав стали обычно вводят легирующую добавку хром (Cr). Содержание хрома не менее тринадцати процентов делает материал устойчивым к ржавчине. Здесь следует понимать, что при неблагоприятных условиях (например, в соленой воде) нержавеющая сталь тоже может подвергнуться коррозии.Абсолютно нержавеющих ножевых сталей не бывает, но тем не менее в нормальных бытовых условиях эти стали практически не подвержены коррозии. Что это за марки стали? Недорогие нержавеющие стали

Как правило, из этих сталей изготавливают недорогие кухонные и канцелярские ножи.Ножи из таких сталей хорошо противостоят коррозии, но плохо держат заточку. Термическая обработка (закалка) их до твердости 50-54 HRC весьма недостаточна. Приличный нож должен иметь твердость лезвия (CR) не менее 55 HRC. Приятным исключением является шведская марка 12С27, японская AUS-6 и американская 420HC. Для ножей из трех упомянутых выше сталей стабильность режущей кромки хорошая. Такие ножи закалены до твердости около 55-58 HRC, чего более чем достаточно для большинства работ на кухне, а также в походе или на рыбалке. Нержавеющие стали со средним значением

Эти стали, как правило, недорогие, но очень хорошие ножи. Отлично закалены до твердости 57-59 HRC (иногда выше). Особо хотелось бы выделить современный австрийско-шведский бренд N690.Эта сталь очень стабильна. Хорошо термообработан. Многие производители в мире переходят на это. В том числе здесь и здесь в России т.к. наши нержавеющие стали непостоянны и не всегда стабильны.

Дорогие нержавеющие стали:

Такие стали используются при изготовлении фирменных ножей, ножей - предметов роскоши. Как правило, ножи из таких сталей стоят достаточно дорого. Выделю из общего списка:

Лезвия из этих сталей обычно имеют твердость от 58 до 61 HRC. Инструментальная стальТеперь поговорим о ножах из инструментальной стали. Что это такое и зачем оно нужно. Легированными инструментальными сталямипринято называть стали с высоким содержанием углерода (от 0,8 до 1,6%) и заметным процентным содержанием легирующих элементов (от 2,5%). Такие стали намного лучше большинства нержавеющих сталей, которые «держат» режущую кромку.Обычно они закалены от 60 до 64 HRC. Однако следует помнить, что такие стали не нержавеющие, а значит, требуют ухода. Условно можно разделить инструментальные ножи на две группы. Стали- аналоги американской Д2

Как правило, эти стали используются для производства разделочных и ножей для снятия шкур, а также хозяйственных и рабочих ножей.Иногда из этих сталей изготавливают и лезвия складных карманных ножей. Эти стали содержат в своем составе большое количество углерода (1,5-1,6%), а высоким содержанием называют более 1,0%. Такие ножи обладают прекрасными режущими свойствами, отлично держат режущую кромку, но имеют свойство слегка ржаветь. Хочу отметить, что сталь D2 производится только в США. Если на лезвии ножа российского или китайского производства написано "Д2", то явно не Д2, а местный аналог.Хорошей заменой D2 является австрийско-шведская К110, очень популярная сталь, ничем не уступающая американской, но более доступная и дешевая. Так называемые «восемь процентов» стали.

Их называют "восемь процентов", потому что. содержат около 8,0% хрома. Такие стали ржавеют сильнее, чем Д2, но значительно превосходят по прочности Д2 (но Д2 превосходит их по стойкости к истиранию режущей кромки).Эти стали лучше всего подходят для чопперов с длинным лезвием. Это значит, что для небольших «умелых» ножей хорош Д2, а для ножей с длинным лезвием (от 150-250 мм) лучше СЗМ С3В или К340. Другие сталиРазумеется, существуют и другие типы и марки стали. Но, как правило, обычные ножи (для кухни, рыбалки и туризма) таких марок не делают. А если и есть, то редко. Например, углеродистые стали отечественные У7, У8, У10, пружинная 65Г, а также инструментальные марки 9ХС, ХВГ и др.Как правило, эти стали используются при изготовлении ремесленных ножей и резцов по дереву. Они очень хорошо держат лезвие, но слишком легко ржавеют. На природу их лучше не брать, лучше не контактировать с едой. Эти ножи не любят воду и потные руки. Они могут ржаветь от влаги в воздухе (если погода влажная или в помещении слишком влажно). Зарубежными аналогами таких сталей являются:

А теперь я хотел бы написать несколько слов о значении твердости. Твердость обычно измеряют по шкале С Роквелла (HRC). Для этого в поверхность лезвия вдавливается специальный твердый шарик и оценивается глубина углубления. Как уже было сказано, по нашему мнению обычный нож должен иметь твердость лезвия не менее 55 единиц. Исключением могут быть традиционные среднеазиатские ножи (толкатели и струны), твердость которых не превышает 50 HRC. Я резала таким ножом и сразу точила лезвие о заднюю часть чаши.Это означает, что нож слишком легко тупится, но и быстро затачивается. Для европейских ножей, особенно японских, такая низкая твердость недопустима. Европейские ножи обычно имеют твердость 55-58 HRC. А еще японцы любят высокую твердость - "перегретые" 60-62 HRC, но за такую твердость придется платить прочностью (такие ножи хрупкие). И точить их труднее. Значение жесткости не "мегапиксели". Больше не лучше. Не стоит гнаться за высокой ценностью.Ориентироваться нужно на «золотую середину»: 56-58 HRC. Этого достаточно для решения большинства проблем. Для небольших ножей для снятия шкур может быть рекомендована твердость 59-61 HRC. Для орудий, требующих повышенной прочности, наоборот, желательна твердость 50-52 HRC (например, штык-ножи, кинжалы, шашки). Как правило, не бывает ножей с твердостью выше 64-65 HRC (это твердость сверла по металлу). Если кто-то из производителей или продавцов говорит, что лезвие имеет более высокую твердость, то они явно лукавят. Видов и марок стали, конечно же, гораздо больше, мы лишь постарались выделить самые популярные.Удачи в выборе именно "своего" ножа!

Одной из наиболее важных задач при создании новой ножевой стали является поиск оптимального баланса прочности и твердости.Можно разработать сплав, который имеет очень высокую твердость, но, с другой стороны, будет очень хрупким и, если его упадет на твердую поверхность, развалится.Наоборот - если лезвие очень гибкое и прочное, оно очень быстро затупится. Какая сталь лучше для ножа? Чтобы правильно выбрать стальной нож, обязательно нужно определиться с назначением ножа. Использование добавок в различных ножевых сталяхМеханические свойства ножевых сталей во многом определяются различными легирующими элементами в виде хрома, ванадия, молибдена, никеля, кремния и других элементов. Входящие в состав стали в различных пропорциях, эти добавки влияют на износостойкость, твердость и другие свойства сплава.Одной из ценных добавок к ножевой стали является молибден. Благодаря ему сталь становится более липкой и прочной. Молибден повышает прочность при нагреве и снижает ломкость лезвия. Японские марки стали содержат до 8% молибдена, поэтому японские ножи известны своим высоким качеством. Ванадий, хром и вольфрам обеспечивают высокую твердость стали, но в то же время снижают ее прочность. Сплавы с высоким содержанием хрома отличаются высокой износостойкостью и коррозионной стойкостью, лезвия долго остаются острыми.Однако такая сталь отличается повышенной хрупкостью по сравнению с обычными углеродистыми сталями. Наличие добавок в углеродистой стали может существенно повлиять на ее свойства. Например, они хорошо затачиваются и долго остаются острыми. Но сталь этой марки значительно уступает по твердости, износостойкости, твердости, гибкости таким сплавам, как БГ-42. В этих сталях хром содержится в меньшем процентном соотношении, в то же время в их составе содержится до 4% молибдена. Для повышения прочности, жесткости, износостойкости стали в ее состав добавлен марганец. Этот сплав имеет зернистую структуру. Почти все ножевые стали содержат марганец. Никель придает сплаву большую прочность, твердость и повышает коррозионную стойкость. Добавление этого элемента характерно для таких марок ножевой стали, как АУС-6, Л-6. Кремний увеличивает прочность лезвия. Марки стали и их применениеКаждый вид стали имеет определенный состав – а значит, и свойства. Лучшая ножевая стальМ390 — хромованадиевая сталь, отличающаяся износостойкостью и высокими антикоррозионными свойствами. Лезвия из этого сплава отличаются балансом прямой заточки и долговременной остроты. Эта сталь часто используется в производстве. ZDP-189 — японская сталь, сочетающая в себе высокую твердость и пластичность. Этот сплав хорошо подходит для полировки, а ножи из него обладают отличными режущими свойствами.Сталь используется в производстве дорогих и ограниченных серий. С другой стороны, эта марка стали несколько хрупкая и имеет тенденцию к крошению при ударе о твердые поверхности. CPM S30V — марка, изобретенная американскими производителями стали. Этот сплав сочетает в себе высокую прочность и твердость, поэтому его часто используют при производстве дорогих клинков.

КПМ С35ВН - развитие стали марки С30В. Известный производитель ножей Крис Рав добавил в сталь S30V ниобий; для производства новой стали предложили использовать порошок с более тонкой структурой.Ножи из новой улучшенной стали отличаются высокой прочностью и хорошим сцеплением режущей кромки. В 2009 году компания Crucible Particle Metallurgy начала производство ножей из этой стали.

Elmax — ножевая порошковая сталь, широко используемая на европейском рынке. Хром, ванадий и молибден в оптимальном соотношении обеспечивают высокую стойкость к истиранию и антикоррозионные свойства. БГ-42 - лезвия из этой марки стали долго сохраняют режущую кромку и очень износостойкие.Однако такие ножи трудно точить. 154CM – главное отличие этой марки – высокая твердость и при этом хорошая затачиваемость. Эта американская сталь используется в производстве ножей различного назначения. Этот сплав также используется в производстве лезвий Benchmade. Состав этой стали аналогичен марке КПМ, но отличаются технологиями изготовления, КПМ содержит углерод с более тонкой структурой. АТС-34 — японский аналог стали 154СМ, эти сплавы имеют очень схожие качественные характеристики.ATS-34 используется многими производителями лезвий для различных типов лезвий. Д2 – эта сталь содержит примерно 14% хрома. Он имеет более высокую твердость, чем марки 154CM и ATS-34, что обеспечивает длительную остроту лезвия. С другой стороны, такое лезвие менее острое. Этот сплав часто используется при производстве ножей таких марок, как Benchmade и . ВГ-10 — японская разработка, эта сталь содержит чуть больше хрома, чем марки 154СМ и АТС-34.В то же время наличие в составе ванадия придает сплаву большую твердость. Эта относительно молодая марка стали используется для изготовления лезвий Spyderco. Ножи ВГ-10 хорошо поддаются заточке, но немного хрупкие. Сталь может разрушиться в случае ударов об очень твердые поверхности. Сталь для ножей высокого и среднего классаСталь440C. Производители ножей часто используют эту сталь из-за сочетания высокой твердости и износостойкости, легкости заточки и низкой стоимости.Для этой марки характерно высокое содержание хрома и углерода.

AUS-8 — сталь японского производства с высокой коррозионной стойкостью. Обладает очень высокой твердостью и способностью удерживать лезвие. Однако лезвия из этой стали легко затачиваются. 8Cr13MoV — это китайская сталь, содержащая несколько более высокий процент углерода, чем японская сталь AUS-8. Этот сплав очень широко используется при изготовлении недорогих ножей — эту сталь используют компании Spyderco.Выбор стали для ножа этой марки китайскими ножевыми брендами обычно оправдывается невысокой стоимостью. 14C28N (Sandvik) — шведская среднесортная сталь с легкой заточкой, которую используют многие скандинавские компании для производства ножей, напр. Ножевая сталь среднего и низкого качества420НС – марка стали, отличающаяся от более дешевого сплава повышенным содержанием углерода. при производстве стали 420НС увеличивается термическая обработка сплава. В результате лезвия лучше сохраняют остроту и более устойчивы к коррозии. 440A — ножевая сталь, сравнимая с 440HC. Разница в том, что 440А содержит больше хрома, что делает его более устойчивым к ржавчине. Базовый нож из сталиСталь 420 — этот тип стали очень часто используется в производстве дешевых ножей. Сплав мягкий, потому что он содержит низкий процент углерода. Такие лезвия легко затачиваются и в то же время быстро тупятся, ножи из стали 420 быстро изнашиваются. AUS-6 - японский аналог стали 420. Коллекционные ножиНожи из фирменных серий, коллекций и сувениров чаще всего изготавливаются из дамасской стали. Этим видам стали придают свой внешний вид – лезвие ножа имеет особый узор, который создается путем соединения трех разных видов стали. Ножи могут быть витыми, остроконечными, рваными, нарезными, мозаичными, дамасскими, о чем свидетельствует характерный для каждого типа рисунок. Такая сталь славится очень высокой прочностью режущей кромки, износостойкостью и отличными режущими свойствами. Стали для ножей различного назначенияBeta-tiAlloy — это сталь, используемая в производстве водолазных и кухонных ножей. Blue Paper Super — это марка стали, используемая в производстве поварских ножей. Его высокое качество обеспечивается сочетанием легирующих добавок.

N690Co является австрийским эквивалентом стали 440C. В состав сплава входят кобальт и ванадий – эти элементы обеспечивают лезвиям высокую твердость и устойчивость к ржавчине. В то же время сталь N690Co обладает высокой устойчивостью к ударным нагрузкам.Используется для производства туристических ножей. ELMAX — сталь третьего поколения производства Швеции, которая производится по порошковой технологии. Ведущие производители используют этот сплав для выпуска высококачественных ножей. Такие лезвия сочетают в себе твердость, прочность, устойчивость к износу и коррозионным процессам, долго остаются острыми и очень хорошо подходят для полировки. Carbon V — это неуглеродистая сталь, используемая в производстве метательных ножей.

INFI — марка стали, разработанная Busse. Ножи, для производства которых используется эта сталь, отличаются высокой твердостью, долговечностью, стойкостью к износу и коррозионным процессам. Уникальное сочетание характеристик позволяет создавать из этой стали качественные туристические ножи. У10А, У12А, ЭН-515 - российские марки стали, которые применяются при изготовлении скальпелей и других острорежущих медицинских инструментов.

40Х13, 65Х13, 95Х18, 110Х18 - российские аналоги стали марок 420 и 440.Чаще всего для производства клинков используется сталь 95Х18. Ножи из этой стали легко затачиваются и обладают хорошей коррозионной стойкостью.

65Г – марка стали, которая используется в производстве ножей, предназначенных для рубящих задач. Этот сплав отличается хорошей пластичностью, в то же время он не устойчив к коррозии, поэтому требует соответствующего ухода.

У7-У16 - марки стали для ножей, отличающиеся повышенной твердостью и подверженностью ржавчине.

XB5 - т.н. «Алмазная сталь», известная своей очень высокой твердостью, стабильностью лезвия, устойчивостью к раздавливанию.