|

|

Электрошлаковая сварка эточто это такое? В чем заключается сущность процесса, ГОСТ, область применения Электрошлаковая сварка появилась не так давно – несмотря на это, она уже успела завоевать популярность среди специалистов в своей области. Этот вариант сваривания деталей относится к перспективным технологическим процессам, так как позволяет соединять металлические изделия с различной толщиной. Что это такое?Электрошлаковую сварку относят к термическим видам плавки металла. Источником нагрева в данном случае выступает тепло, которое выделяется энергетическим носителем в процессе прохождении ванны из шлака. Обычно такая сварка используется при необходимости вертикально соединить всевозможные элементы конструкций и заготовок. Характеристика процесса подразумевает нагрев рабочей области теплом из ванны со шлаком, что присутствует в составе. Процедура нагревания масс шлака возможна благодаря наличию электротока. Суть проведения данной процедуры заключается в плавке и быстром последующем охлаждении заготовки. Чтобы электрошлаковая сварка прошла успешно, мастерам необходимо воспользоваться специальным оборудованием. Классификация электросварки происходит с учетом количества электродов и возможностей его колебаний. В ГОСТах присутствует вся информация, которая касается требований, условий, иных моментов, что обязательно должны учитываться во время сварки. В ГОСТ 30482-97 описаны правила сварочных процедур, в ГОСТ 9087-81 имеется информация о сварочных материалах, а в ГОСТ 15164-78 указаны виды, габариты и элементы процесса. Плюсы и минусыГлавной положительной характеристикой ЭШС считается возможность сваривать крупногабаритные предметы. Благодаря этому у людей появилась возможность возводить массивные конструкции и делать их ремонт. Иными преимуществами процесса можно считать:

Недостатками электрошлаковой сварки считаются такие моменты:

Описание процессаСущность ЭШС зависит от варианта используемого электрода.

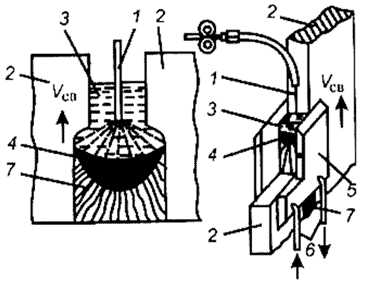

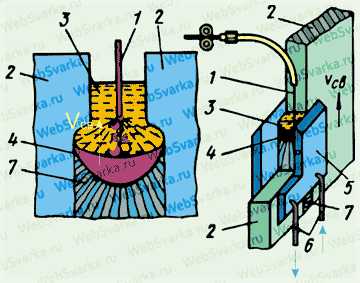

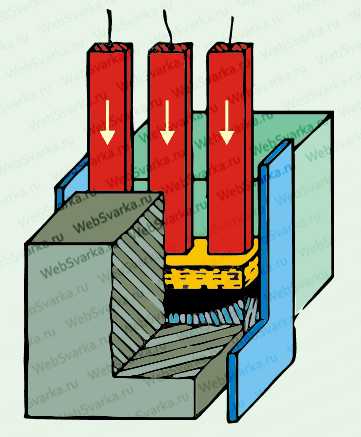

Во время ЭШС детали стоит фиксировать вертикально, оставив зазор на границе кромок. Шов на поверхности в этом случае осуществляет принудительное формирование. В зону сваривания происходит подача электродов, флюсовых стержней, которые вызывают первоначальное возгорание дуги. После того как образуется достаточный объем шлаковой ванны, дуга погасает, а электричество передается исключительно через флюс. Тепло, образующееся при сварке, плавит флюс, электроды и окраины материалов, что подвергаются свариванию. Расплавленный металл приводит к формированию сварочной ванны, что стекает ко дну ванны из шлака. Ползуны из меди в совокупности со сварочной головкой перемещаются по обрабатываемым изделиям с нижней части к верхней, при этом удерживая их. Охлаждение ползунов, которые формируют металлический шов, осуществляется водой, циркулирующей в каналах.

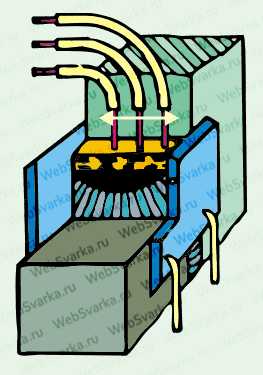

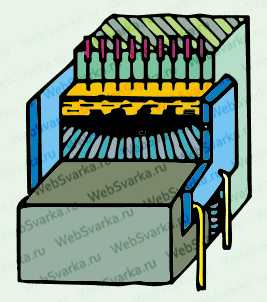

Оборудование и материалыС учетом элементов конструкции и источника тока выделяют несколько видов оборудования для ЭШС. Благодаря наличию специальных устройств осуществляется передвижение электрода вдоль по ванне. Данная особенность обеспечивает равномерность прогрева элементов. Наличие боковых ограничивающих узлов и мундштука с проволокой обеспечивают поднятие соединений вверх. Еще в СССР разработали аппараты для ЭШС следующих видов:

Агрегаты и установки для электрошлакового процесса сваривания бывают полуавтоматическими и автоматическими. В конструкцию каждого из вышеперечисленных приспособлений входят следующие составные элементы:

Большой популярностью у мастеров ЭШС пользуется станок А535. Он считается оптимальным вариантом для однопроходного процесса с переменным напряжением. Однако этот вид установки подходит для ограниченных сварочных процедур. Приспособление способно справиться со спайкой кольцевого и продольного шва, диаметр которых не превышает 30 см. А также потребители отдают предпочтение агрегату А550, который сваривает элементы аналогично с предыдущим приспособлением. Отличием аппарата являются некоторые конструкционные моменты и функциональные возможности. Чтобы сделать качество изделия лучше, можно добавлять разные виды присадок. Их подача осуществляется непосредственно в резервуар, где происходит перемешивание с основным веществом. Область примененияГлавной областью использования электрошлаковой сварки является тяжелое машиностроение. Здесь ее применяют для следующих целей:

Электрошлаковая сварка считается довольно эффективной при сваривании металла с небольшой толщиной, например, от 14 до 30 мм. К таким элементам относят монтажные стыки корпусов судов на стапеле.

Все об электрошлаковой сварке смотрете в видео ниже. Особенности электрошлаковой сварки - Энциклопедия по машиностроению XXLСущность и особенности электрошлаковой сварки. [c.61]Электрошлаковая сварка. Важнейшая особенность способа - пониженная чувствительность к образованию горячих трещин, что позволяет получать чисто аустенитные швы без трещин. Это объясняется специфическими особенностями электрошлаковой сварки малой скоростью перемещения источника нагрева и характером кристаллизации металла сварочной ванны, отсутствием в стыковых соединениях угловых деформаций. Однако малая концентрация нагрева и скорость сварки, повышая длительность пребывания металла шва и околошовной зоны при повышенных температурах, увеличивают его перегрев и ширину околошовной зоны. [c.371] Главной особенностью электрошлаковой сварки является возможность осуществления сварки деталей толщиной до 100—120 мм за один проход одним электродом. При многоэлектродной сварке можно сваривать детали практически любой толщины. При этом вертикальное расположение шва облегчает выход газов и шлаковых частиц на поверхность. Это способствует очистке металла шва от неметаллических включений и обеспечивает хорошее качество металла шва. Кроме того, сварку вьшолняют без разделки кромок [c.478] Главная особенность электрошлаковой сварки — возможность сварки деталей толщиной до 100—120 мм за один проход одним электродом при многоэлектродной сварке можно сваривать детали практически любой толщины. Вертикальное расположение шва облегчает выход газов и частиц шлака на поверхность. Это способствует очистке металла шва от неметаллических включений и обеспечивает хорошее его качество. Кроме того, сварку выполняют без разделки кромок изделия, что значительно сокращает трудоемкость и снижает стоимость работ. Расход электроэнергии в 1,5—2 раза меньше, чем при автоматической сварке под слоем флюсов. Плотность тока составляет 0,1 А/мм , а при автоматической сварке—10—20 А/мм . Расход флюса также меньше. [c.321] Главной особенностью электрошлаковой сварки является возможность осуществления сварки металла толщиной до 100—120 мм за один проход при одном электроде. При многоэлектродной сварке можно производить сварку металла практически любой толщины. При этом вертикальное расположение шва облегчает выход газов и шлаковых частиц на поверхность. Это способствует очистке металла шва от неметаллических включений и обеспечивает хорошее качество шва. Кроме того, сварка выполняется без разделки кромок изделия, что значительно сокращает трудоемкость и снижает стоимость работ. Расход электроэнергии в 1,5—2 раза меньше, чем при автоматической сварке. При этом плотность тока составляет 0,1 а/мм , а при автоматической сварке 10—20 а/мм . Расход флюса в 20—30 раз меньше. [c.278] ОСОБЕННОСТИ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ [c.475] Следует отметить такую важную технологическую особенность электрошлаковой сварки нагрев основного металла получается менее концентрированным, чем при дуговой сварке, что позволяет легко и в широких пределах регулировать оплавление основного металла. При электрошлаковой сварке можно получать швы, в которых доля основного металла составляет всего 10—20 /о, 58 [c.58] Основной особенностью электрошлаковой сварки является отсутствие в ней дугового процесса. Плавление основного и электродного металлов происходит за счет тепла, выделяемого при прохождении электрического тока через расплавленный электропроводный флюс (шлак) [c.259] Глубина ванны жидкого флюса определяет устойчивость дуго вого процесса и значительно влияет на качество швов. При сварке металла толшиной до 20 мм на постоянном токе при глубине ванны жидкого флюса от 15 до 30 мм наблюдается устойчивый дуговой процесс, при котором швы не имеют дефектов. При более мелкой шлаковой ванне дуга не будет полностью закрыта, что приводит к интенсивному разбрызгиванию шлака и жидкого металла. При глубине шлаковой ванны более 30 мм имеет место так называемый электрошлаковый процесс, характерный тем, что в нем отсутствует дуга и ток проходит через шлак. Более подробно особенности электрошлаковой сварки излагаются в специальной литературе. [c.95] Электрошлаковая сварка имеет следующие особенности и преимущества [c.78] Одна из наиболее характерных особенностей тепловых процессов при электрошлаковой сварке — значительная распределенность источника теплоты. Основной металл подогревается шлаком на довольно значительной длине, составляющей около [c.233] Важной задачей является правильный выбор способа сварки в соответствии с назначением, формой и размерами конструкций. Назначение способа сварки в значительной степени определяется свариваемостью, особенно при соединении разнородных материалов, конструктивным оформлением сварных соединений, степенью их ответственности и производительностью процесса. Необходимо также учитывать тип соединений, присадочный материал, приемы и обеспечение удобства выполнения сборочно-сварочных соединений. Эти условия предопределяют механические свойства соединений и допускаемые напряжения, необходимые для прочностных расчетов конструкций. Так, для сварки длинных швов встык более технологично применение дуговой автоматической сварки. Толстостенные элементы соединяют электрошлаковой сваркой. Для сварки внахлест тонколистовых материалов рационально применение контактной сварки. Некоторые виды свариваемых материалов (алюминиевые и титановые сплавы, нержавеющие стали и т. п.) требуют надежной защиты зоны сварки от окисления, т. е. применения аргонно-дуговой, электронно-лучевой и диффузионной сварки. Необходимо также учитывать возможности механизации и автоматизации процесса выбранного способа сварки. [c.164] Удельный вес затрат на сварочные и вспомогательные материалы очень высок при ручной, автоматической (особенно аргонно-дуговой) и электрошлаковой сварках, а при точечной и шовной сварке ничтожен. Доля зарплаты производственных рабочих в большинстве случаев колеблется в пределах 20...30 % от общей себестоимости сварки и снижается при автоматизированных способах дугой сварки и при контактной сварке. [c.209] Установлено, что качество электрошлаковой сварки можно проверять при помощи импульсных ультразвуковых дефектоскопов, так как микроструктура наплавленного металла таких швов в большинстве случаев получается однородной, мелкозернистой, в особенности после термической обработки. Для контроля качества толстостенных швов в ЦНИИТМАШе разработан специальный импульсный ультразвуковой дефектоскоп. Дефектоскоп имеет электронный глубиномер для точного определения глубины залегания дефектов и ряд других усовершенствований. [c.265] Основными способами получения заготовок для деталей машин являются литье, ковка, штамповка, прокат и сварка. Сварка как самостоятельный способ формообразования заготовок может рассматриваться лишь условно, так как она применяется в основном для неразъемного соединения отдельных частей заготовки, ранее полученных другими методами. За последние годы созданы новые способы сварки, позволяющие отказаться в ряде случаев от получения заготовок методом ковки и литья. В частности, электрошлаковая сварка коренным образом изменила технологию изготовления ряда изделий и дала возможность сваривать металлы любой толщины. Внедрена сварка в среде защитных газов, намного расширившая сферу ее применения, особенно при соединении тонких деталей из легированных сталей и цветных металлов. Сварка изделий позволяет значительно упростить технологию изготовления многих конструкций, изготовлять детали по частям взамен литья или ковки детали, заменить цельнолитые или кованые детали из дорогой высоколегированной стали комбинированными, в которых только отдельные элементы, находящиеся в наиболее тяжелых эксплуатационных условиях, изготовляются из легированной стали. [c.345] Электрошлаковая сварка применяется для выполнения непрерывных вертикальных и кольцевых стыковых щвов. Ее особенностью является больщая толщина свариваемых элементов (до 400 мм и более). Путем увеличения числа электродов в шлаковой ванне можно осуществлять сварку элементов практически неограниченной толщины. [c.41] Однако при сварке эти процессы протекают в особенно жестких условиях. Массы нагреваемого и расплавляемого металла при сварке малы граммы при лучевых способах сварки или килограммы при электрошлаковой сварке по сравнению с тоннами в мартеновской [c.17] Аппараты для электрошлаковой сварки различаются способом перемещения, числом и типом электродов, наибольшей толщиной свариваемого металла. Аппараты рельсового типа обладают рядом преимуществ, так как дают возможность отказаться от специальных устройств для выхода аппарата в конце шва, позволяют создать установки, в которых рельс, а, следовательно, и аппарат крепятся к несущей конструкции независимо от изделия (что особенно важно при сварке кольцевых швов), создать наибольшее количество комбинаций узлов при сварке различных швов и изделий. В зависимости от толщины металла применяются одно-, двух- и трехэлектродные аппараты. [c.193] В книге основное внимание уделено дуговой электросварке. Рассматриваются также главные особенности электрошлаковой, электронно-лучевой, а также диффузионной сварки наиболее распространенных типов жаропрочных и жаростойких аустенитных сталей и сплавов. Вопросы контактной сварки здесь не освещены. [c.5] Для сварки применяются одно- и трехфазные трансформаторы. Получили также распространение трехфазные трансформаторы, приспособленные для работы в однофазном режиме при удвоенной номинальной силе сварочного тока. Особенность трансформаторов для электрошлаковой сварки — широкий диапазон регулирования вторичного напряжения. По способам регулирования напряжения они подразделяются на две группы с секционированными обмотками, ступенчатым регулированием и с плавным амплитудным регулированием. [c.149] На основе все возрастающего уровня автоматизации установок и станков для электрошлаковой сварки и наплавки и повышения надежности применяемых при этом технических средств существенно расширяются возможности в направлении увеличения толщин свариваемых изделий, особенно для сварки плавящимся мундштуком с подачей нескольких электродов. [c.164] Для получения легированных сталей и сплавов особенно высокого качества и чистоты широкое применение нашел способ электрошлакового переплава металлов (рис. 95,6), аналогичный способу электрошлаковой сварки. В этом случае электродом 4 служит переплавляемый металл, а его отливка 6 производится в медную охлаждаемую водой форму 2 (кристаллизатор). Ток от источника питания 3 подводится через водоохлаждаемый поддон 1 и плавящийся электрод 4. Плавление электрода происходит под слоем расплавленного шлака 5 за счет тепла, выделяемого в шлаковой ванне. [c.324] Контроль через антикоррозионную наплавку, если она имеется, не допускается. Особенно важное требование при контроле толстостенных швов — проведение сдаточного контроля только после термообработки. Статистика показывает, что в этих швах 20—25% плоскостных дефектов (из них трещин 5—7%). В ряде сталей, особенно если соединения выполнены электрошлаковой сваркой, по границе сплавления появляются мелкие поперечные трещины. В этом случае должен быть предусмотрен контроль на эти трещины. [c.254] Прн электрошлаковой сварке много тепла расходуется вследствие отвода его медными ползунами (табл. 1) и в массу свариваемого металла. Следует, однако, отметить, что, несмотря на повышенный теплоотвод в основной металл и в ползуны, электрошлаковый процесс требует значительно меньшего расхода электроэнергии на 1 пог. м шва, чем электродуговая сварка под флюсом. Это обусловливается возможностью уменьшения объема наплавляемого металла за счет сварки без разделки кромок с обязательным зазором. В отдельных случаях (особенно при сварке закаливающихся сталей) тепло, расходуемое на отвод тепла в массу свариваемого металла, не является бесполезно потерянным, так как оно вызывает предварительный и сопутствующий подогрев основного металла. [c.25] Особенности металлургических процессов при электрошлаковой сварке. При электрошлаковой сварке применяют флюсы, близкие по своему составу к флюсам, используемым при дуговой сварке соответствующих сталей. Наиболее важными реакциями между шлаком и жидким металлом при электрошлаковой сварке углеродистых и легированных сталей являются реакции марганца, кремния, хрома и углерода. При сварке высоколегированных сталей протекают также реакции с титаном, алюминием и другими элемен- [c.54] Принципиальная схема электрошлаковой сварки и ее сущность рассмотрены в 1. Из приведенных в этом параграфе сведений следует, что электрошлаковая сварка, хотя и относится к сварке под флюсом, но является самостоятельным способом. Объясняется это тем, что физическая сущность электрошлаковой сварки коренным образом отличается от обычной сварки под флюсом. Кроме того, электрошлаковая сварка обладает рядом специфических особенностей, основные из которых приведены ниже [c.242] Для исследования влияния микролегирующих элементов на свойства низколегированных сталей в НПО ЦНИИТмаш С. И. Евсеевым были разработаны оборудование и режимы дуговой сварки в аргоне неплавящимся вольфрамовым электродом, обеспечивающие получение однопроходных швов шириной до 30 мм, глубиной до 15 мм и площадью поперечного сечения до 300 мм . Сварка под флюсом и особенно электрошлаковая сварка позволяют получать однопроходные швы еще больших сечений. Из сварных соединений с такими швами во многих случаях можно вырезать образцы на статическое растяжение типа II по ГОСТ 6996—66. [c.43] Технологические особенности. Электрошлаковой сваркой могут быть соединены за один проход заготовки любой толщины. Выполняют ее вертикально без скоса кромок с зазором 18.... ..30 мм. Для формирования шва и удерживания жидкого металла и шлака от рытекания применяют медные водоохлаждаемые ползуны или остающиеся после сварки пластины. Время существования сварочной ванны достаточно для того, чтобы уменьшить вероятность образования газовых раковин в щве. В связи с отсутствием дугового разряда снижаются потери металла на разбрызгивание и появляется возможность вести процесс при больших плотностях тока. Свариваемые заготовки прогреваются равномерно по всей толщине, что позволяет предотвратить их угловые перемещения. [c.227] По содержанию легирующих элементов различают, как уже отмечалось, низколегированные, среднелегированные и высоколегированные стали. Ниже рассматриваются особенности электрошлаковой сварки сталей указанных групл. [c.285] Основные материалы, используемые прн электрошлаковой оварке, — это флюсьи и электродьи. Первые здесь выполняют более широкие функция, чем при автоматической дуговой оварке, так как особенность электрошлаковой сварки состоит в том, что почти вся электрическая энергия передается электроду и основному металлу через шлаковую ванну. Кроме того, с[)люсы обеспечивают быст-60 [c.60] Сафонников А. Н. Особенности электрошлаковой сварки модифицированных 12% хромистых сталей. — Автоматическая сварка , 1961, Л Ь 5. с. 59—66, [c.243] Особенности металлургических процессов при электрошла-ковой сварке и переплаве металлов. Электрошлаковая сварка, разработанная в ИЭС им. Патона, первоначально использовалась только для сварки стали большой толшины (станины прессов, толстостенные сосуды), но затем она была трансформирована в самостоятельный процесс — электрошлаковый переплав металлов с целью повышения их качества (удаление серы, растворенных газов, легирование и т.д.). [c.377] Электрошлаковую сварку можно вьшолнить тремя способами, имеющими каждый свои особенности и область применения. Один из них - это сварка проволочными электродами диаметром 3...5 мм, подаваемыми в сварочный зазор специальными мундштуками с медными токосъемными наконечниками (рис. 105, а). Одновременно подается в шлаковую ванну до трех электродных проволок, что позволяет применять трехфазные источники питания. Так как вьщеление теплоты в шлаковой ванне происходит в основном в области электрода, максимальная толщина свариваемого металла при использовании одной электродной проволоки обычно составляет 60 мм, трех - до 200 мм. Если мундштукам в зазоре придают возвратно-поступательное движение со скоростью V , тогда толщина свариваемых кромок может быть в 2,5 раза больше. [c.207] Электропшаковри сваркой соединяют детали толщиной более 40—50 мм, причем верхний предел свариваемых толщин практически не охраничен. Электрошлаковая сварка позволяет значительно повысить производительность, особенно при сварке металла большой толщины обеспечить высокое качество сварного соединения вследствие надежной защиты жид- [c.462] При сварке пофуженной дугой особенности процесса, определяющие увеличение доли теплоты, идущей на расплавление основного металла, позволяют без разделки кромок за один проход сваривать металл повышенной толщины. Однако уменьшение концентрации нагрева приводит к термическому циклу сварки, сходному с термическим циклом при электрошлаковой сварке. В результате расширяется зона термического влияния и возникает опасность перегрева в ней основного металла, т.е. в ней возможны те же дефекты, что и при электрошлаковой сварке. [c.375] В книге изложены последние достижения по металлургии, металловедению и технологии сваркн плавлением жаропрочных аустенитных сталей и сплавов на железохромоникелевой и никелехромовой основе. Рассмотрены особенности сварки указанных сталей и сплавов под флюсом, в среде аргона и углекислого газа, электрошлаковой сварки, сварки плазменной дугой и электронным лучом, а также ручной элек-тродуговой сварки. [c.2] Реакция серы и фосфора. Оба эти элемента крайне вредны для аустенитных швов, особенно фосфор. Чтобы предотвратить горячие трещины в стабильноаустенитных швах, приходится ограничивать содержание фосфора до 0,01 %. Удаление его из сварочной ванны путем окисления в принципе возможно, но в практике сварки аустенитных сталей не реализуется, так как фосфор обладает сравнительно малым сродством к кислороду. Чтобы окислить фосфор, пришлось бы сначала окислить такие легирующие элементы, как алюминий и титан. Данные об окислении фосфора при сварке под флюсом и электрошлаковой сварке приведены в табл. 17. В этих условиях одной из главных задач металлургии сварки жаропрочных сталей и сплавов является не удаление фосфора из сварочной ванны, а недопущение дополнительного загрязнения ее фосфором. Речь идет о возможном восстановлении [c.72] Второй особенностью ЭШС, отличающей ее от сварки под флюсом, является желательность непрерывного обновления шлаковой ванны. При сварке под флюсом такое обновление происходит самопроизвольно, так как по мере перемещения дуги в плавйль-ное пространство непрерывно поступают все новые и новые порции флюса, еще не реагировавшего с металлом или атмосферой воздуха. При электрошлаковой сварке после наведения шлаковой ванны, ее обновления, особенно при сварке недлинных швов, практически не происходит. Если бы мы ориентировались не полностью нейтральные флюсы, с таким положением еще можно было бы мириться. Однако современная технология ЭШС построена [c.327] Наиболее широкое применение для электрошлаковой сварки нашли флюсы АН-8, АН-8М, АН-22, АН-348-А, АНФ-1, ФЦ-7. Применяются также флюсы окисленный типа АН-8 и специальный флюс АН-25. Последний — электропроводный в твердом состоянии и предназначен для возбуждения электрошлакового процесса, что особенно важно при сварке пластинами, плавящимися мундштуками, контактношлаковой сварке, подогреве и отливке слитков. [c.347] Качество сварных соединений в значительной степени определяется надежностью защиты сварочной ванны и максимально разогретой зоны от воздействия окружающей среды, а также отсутствием в шве нор, шлаковых включений и других дефектов. Обеспечение указанных условий получения качественных соединений также связано с выбором способа сваркп. Наиболее эффективны в этом отношении сварка в атмосфере защитных газов и вакууме. Особенно важно правильно выбрать способ сварки при применении материалов, свойства которых ухудшаются при незначительном насыщении газами из окружающего воздуха. Например, для таких тугоплавких металлов, как титан, ниобий, а также для алюминия, магния и высоколегированных сталей предпочтительна дуговая сварка в атмосфере аргона высокой чистоты, а для молибдена и его сплавов — электронным лучом в вакууме. В то же время углеродистые и легированные конструкционные стали успешно сваривают всеми способами дуговой и электрошлаковой сварки. При соответствующем выборе режима и сварочных материалов получают сварные соединения, равнопрочные основному металлу при статических и динамических нагрузках. [c.377] Высокая устойчивость око-лошовной зоны образованию трещин объясняется главным образом тем, что при термическом цикле, присущем электрошлаковой сварке, в этой зоне образуются более мягкие структуры. Хрупкая и напряженная мартенситная структура, которая обусловливает образование околошовных трещин, в этом случае либо совсем не появляется, либо образуется в незначительном количестве и в менее напряженном состоянии. С другой стороны, более длительное пребывание металла околошовной 5оны под воздействием высоких температур обусловливает рост зерна (особенно при сварке углеродистых и большинства легированных сталей), что вызывает падение ударной вязкости. [c.28] Концентрация серы в металле шва, сваренного электрошлако-вым способом, зависит исключительно от содержания ее в электродном и основном металле. Однако использование флюсов на основе СаО и Сар2 позволяет при электрошлаковой сварке снизить содержание серы в металле шва, особенно при частых досыпках новых порций флюса и удалении соответствующего количества шлака из ванны в процессе сварки. Уменьшения количества серы в металле шва можно добиться также использованием шлака системы СаРг — СаО в сочетании с раскислением его углеродом (например, применением неплавящегося графитового электрода или засыпкой на поверхность шлака угля при использовании металлического электрода). [c.57] Технология электрошлаковой сваркиВ этом разделе Вы узнаете об особенностях электрошлаковой сварки и ее преимуществах, разновидностях и возможных областях ее применения. Кроме того, Вы получите информацию по следующим вопросам: Флюсы и способы легирования металла шва, применяемые при электрошлаковой сварке. Режим электрошлаковой сварки и исходные данные для выбора оптимального значения его составляющих. Как подготовить кромки. Сборка соединений под электрошлаковую сварку. Технология электрошлаковой сварки. Электрошлаковая сварка углеродистых сталей, легированных сталей, чугуна и других металлов Из приведенных в этом разделе сведений следует, что электрошлаковая сварка, хотя и относится к сварке под флюсом, но является самостоятельным способом. Объясняется это тем, что физическая сущность электрошлаковой сварки коренным образом отличается от обычной сварки под флюсом. Кроме того, электрошлаковая сварка обладает рядом специфических особенностей, основные из которых приведены ниже: 1. При электрошлаковой сварке отсутствует дуговой разряд. Это обеспечивает спокойный процесс и тем самым исключает разбрызгивание шлака и металла при жидком шлаковом покрове и больших значениях тока. В результате появляется возможность перемещать электрод по толщине свариваемого металла либо применять несколько расположенных гребенкой электродов. Тот и другой приемы позволяют сваривать за один проход металл большой толщины. В настоящее время освоена сварка металла толщиной до 3 мм. 2. Электрошлаковая сварка металла любой толщины выполняется по зазору одинаковой ширины на всей толщине свариваемого металла. Это исключает необходимость предварительного скоса свариваемых кромок, что значительно сокращает отходы металла и уменьшает расходы на подготовку кромок под сварку. 3. Зазор между свариваемыми кромками при электрошлаковой сварке мало зависит от толщины свариваемого металла Следовательно, при электрошлаковой сварке по сравнению с другими способами сварки с ростом толщины свариваемого металла резко сокращается расход электродного металла. 4. При электрошлаковой сварке сварочного флюса расходуется в десятки раз меньше, чем при обычной сварке под флюсом, так как количество флюса, подаваемого в зону сварки, определяется количеством шлака, расходуемого на образование тонкой шлаковой корки по усилениям шва. 5. Благодаря малому расходу флюса заметно уменьшается количество тепла, затрачиваемого на его плавление, и, следовательно, при электрошлаковой сварке лучше используется электрическая энергия. 6. Электрошлаковая сварка, как правило, выполняется таким образом, что над кристаллизующимся металлом шва всегда находятся жидкий металл и шлак. Благодаря этому более полно происходит дегазация металла шва и в нем довольно редко образуются поры даже в том случае, если кромки свариваемого металла ржавы, а флюс влажен. 7. Наличие жидкого металла над кристаллизующимся металлом шва способствует вытеснению из него вредных примесей. Благодаря этому швы, выполненные электрошлаковой сваркой, менее склонны к образованию трещин. 8. Металл любой толщины электрошлаковым способом сваривается в один проход. Это позволяет избежать такого дефекта, как шлаковые включения, распространенного при многослойной сварке толстого металла. 9. При электрошлаковой сварке свариваемый металл прогревается равномерно по всей толщине. Равномерно также распределяется по всей толщине свариваемого металла расплавленный металл. Поэтому при электрошлаковой сварке отсутствуют угловые деформации сварных соединений. Технология процесса электрошлаковой сварки - Справочник сварщикаВесьма популярным, и, пожалуй, единственным способом соединения металлов повышенной толщины, является электрошлаковая сварка. Быть может, это далеко и не единственный вид сварки, предназначенной для этой цели, однако тот факт, что она является наиболее популярной, это уж точно. Так, электрошлаковая сварка способна работать с такими металлами, как сталь и чугун (разного хим. состава), а также медь, алюминий, титан и другие сплавы. Очевидным преимуществом данного вида сварки, является возможность сваривания металла, буквально, за один подход, причем далеко не важно, какой он толщины. Также, процесс не требует удаления шлака, а также настройки сварочного аппарата перед следующими подходами. В данном виде сварки может использоваться как один, так и несколько сразу проволочных электродов, а также электродов разного сечения. Как результат, процесс является весьма производительным и экономичным, причем эти два показателя только улучшаются с увеличением толщины свариваемого металла.

К очевидным недостаткам можно отнести лишь несколько моментов. Так, данный тип сварки используется лишь при толщине металла, больше чем 16 мм. А граничной максимальной толщиной для сваривания, является толщина в 40 мм (бывают исключения, если это экономически выгодно). Также, очевидным недостатком является сваривание лишь вертикальных швов, соответственно, невозможность выполнения горизонтальных. В чем заключается технология процесса электрошлаковой сварки?Как известно, флюсы, подвергающиеся расплавлению, образуют после себя шлаки, которые отлично проводят электрический ток. Также, в объеме шлака, который находится в расплавленном состоянии, протекает сварочный ток, и при этом выделяется теплота. Это и есть основной принцип электрошлаковой сварки. Электрод, присутствующий в сварке и металл, который сваривается (изделие) связываются электрически посредством прохождения электрического тока сквозь расплавленный шлак (как ее часто называют, шлаковую ванну). Теплота, образующаяся в шлаковой ванне, перегревает выше его температуры плавления и основной металл, и электродный металл, то есть проволоку. И, как результат, металл электрода и кромки металла оплавляются, и стекают на дно ванны, образуя, так называемую, ванну расплавленного металла. Электродный металл подается в ванну, в виде отдельных капель, и после прохождения через жидкий шлак, изменяет свой состав. В это же время, шлаковая ванна является защитным средством для ванны расплавленного металла, защищая его от внешней среды, и, в частности, от воздуха. При этом воздух и газы, выделяющиеся в металлической ванной, поднимаются и выходят на поверхность, таким образом, получается чистая металлическая ванна, а в последствии, и чистый шов. Так, сварочная ванна перемещается вдоль всего изделия, постепенно заглаживая пространство между заготовками. Причем с обеих сторон, ванна поддерживается специальными уплотнителями, которые не дают растекаться расплавленному металлу. Что такое электрошлаковая сварка?Электрошлаковая сварка - это процесс без дуговой сварки, в котором используется электрический ток, который проходит между расходуемым электродом и заготовкой. Когда этот метод сварки выполняется, сжиженный шлак, который покрывает поверхность сварного шва, проводит электрический ток. Перед началом электрошлаковой сварки используется сварочный флюс для заполнения зазора между заготовками, а электрическая дуга используется для генерации тепла, необходимого для расплавления флюса и образования шлака. Во время этого типа сварки шлак остается в расплавленном состоянии под воздействием тепла от электрического тока. Электрошлаковая сварка чаще всего используется для соединения толстых стальных пластин. Этот метод сварки обычно выполняется путем размещения двух водоохлаждаемых медных удерживающих устройств на каждой стороне заготовок, чтобы образовать пустоту для расплавленного флюса. Присадочная проволока, используемая в качестве электрода, добавляется в пустоту вместе с небольшим количеством сварочного флюса. Электрическая дуга генерируется, чтобы начать процесс плавления, и добавляются дополнительные количества флюса, пока расплавленный шлак не заполнит пустоту и не поглотит дугу. Присадочная проволока плавится в сжиженный шлак и образует шов при затвердевании; процесс продолжается, когда удерживающие устройства и присадочная проволока движутся вверх до конца сварного шва. Вариация типичного процесса электрошлаковой сварки иногда используется для сокращения рабочего времени. В этом варианте процесс сварки проводится обычным способом, за исключением того, что присадочная проволока подается в расплавленную ванну с помощью расходной трубки. Эта трубка расположена в верхней части сварного шва и качает проволоку в расплавленный поток колебательным образом для более широких швов. В этом варианте используются два комплекта водоохлаждаемых медных удерживающих устройств, так что они могут перемещаться, перепрыгивая друг на друга. Это изменение особенно полезно, когда процесс сварки осуществляется в вертикальном положении. Роберт К. Хопкинс запатентовал процесс электрошлаковой сварки в США в 1940 году. Этот метод сварки был усовершенствован в Институте Патона в СССР в течение 1940-х годов. Усовершенствованный метод электрошлаковой сварки Paton впервые был представлен на Брюссельской выставке в 1950 году и начал использоваться американским автопроизводителем General Motors для изготовления блоков двигателей в 1958 году. Небоскреб Bank of America в Сан-Франциско был построен с использованием метода электрошлаковой сварки. ДРУГИЕ ЯЗЫКИЭлектрошлаковая сварка - Остальные вопросыЭлектрошлаковая сварка широко используется для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один проход металла практически любой толщины, что не требует удаления шлака и соответствующей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки. При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла. К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически выгодна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы. При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

Сущность способа электрошлаковой сварки Известно, что расплавленные флюсы образуют шлаки, которые являются проводниками электрического тока. При этом в объеме расплавленного шлака при протекании сварочного тока выделяется теплота. Этот принцип и лежит в основе электрошлаковой сварки. Электрод и основной металл связаны электрически через расплавленный шлак (шлаковая ванна). Выделяющаяся в шлаковой ванне теплота перегревает его выше температуры плавления основного и электродного металлов. Б результате металл электрода и кромки основного металла оплавляются и ввиду большей плотности металла, чем шлака, стекают на дно расплава, образуя ванну расплавленного металла. Электродный металл в виде отдельных капель, проходя через жидкий шлак, взаимодействует с ним, изменяя при этом свой состав. Шлаковая ванна, находясь над поверхностью расплавленного металла, препятствует его взаимодействию с воздухом. При правильно подобранной скорости подачи электрода зазор между торцом электрода и поверхностью металлической ванны остается постоянным. Свариваемый металл, шлаковая и металлическая ванны удерживаются от вытекания обычно специальными формирующими устройствами — подвижными или неподвижными медными ползунами 5, охлаждаемыми водой 6, или остающимися пластинами. Верхняя кромка ползуна располагается несколько выше зеркала шлаковой ванны. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов 7. Шлаковая ванна, находясь над поверхностью металлической ванны, соприкасаясь с охлаждаемыми ползунами, образует на них тонкую шлаковую корку, исключая тем самым непосредственный контакт расплавленного металла с поверхностью охлаждаемого ползуна и предупреждая образование в металле шва кристаллизационных трещин. Расход флюса при этом способе сварки невелик и обычно не превышает 5% массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. Доля основного металла в шве может быть снижена до 10-20%. Вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время пребывания металла в расплавленном состоянии способствуют улучшению условий удаления газов и неметаллических включений из металла шва. По сравнению со сварочной дугой шлаковая ванна — менее концентрированный источник теплоты. Поэтому термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла. Отклонение положения оси свариваемого шва от вертикали возможно не более чем на 15° в плос-1 кости листов и на 30-45° от горизонтали. Так как выделение теплоты в шлаковой ванне происходит I главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сообщают возвратно-поступательное движение (до 150 мм) или используют несколько неподвижных или перемещающихся электродов. В этом случае появляется возможность сварки металла сколь угодно большой толщины. Техника электрошлаковой сварки

Электрошлаковый процесс устойчиво протекает при плотностях тока около 0,1 А/мм2 (при дуговой сварке порядка 20-30 А/мм2). Поэтому возможна замена проволочных электродов на пластинчатые или ленточные электроды. Однако, если невозможно использование механизма подачи пластинчатых электродов (недостаток места над изделием и др.) и при сварке изделий сложного сечения (пластинчатый электрод должен быть неподвижен) для компенсации недостатка металла для заполнения пространства между электродами и электродами и кромками основного металла используют способ сварки плавящимся мундштуком. В этом случае пластинчатый электрод по форме может повторять форму свариваемых кромок и быть составным.

Токоподвод к электродной проволоке осуществляется через большим количеством электродов. скользящий контакт с пластинчатым расплавляющимся электродом (мундштуком). При контактно-шлаковой сварке стержней различного поперечного сечения после образования металлической ванны требуемого объема происходят выключение сварочного тока и осадка верхнего стержня. Этим способом можно приваривать стержни к плоской поверхности.

Устойчивость электрошлакового процесса, форма шва и глубина проплавления основного металла зависят от параметров режима сварки. К основным параметрам относятся: скорость сварки V, сварочный ток Iсв, скорость подачи электродов Vп, напряжение сварки Ucв, толщина металла, приходящаяся на один электрод, расстояние между электродами z. Вспомогательные составляющие режима: зазор между кромками b, состав флюса, глубина шлаковой ванны hш B, скорость возвратно-поступательных движений электрода, его «сухой» вылет lz, сечение электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратно-поступательного движения электрода 25-40 м/ч. Сухой вылет электрода 60-80 мм.

С увеличением силы тока увеличивается скорость расплавления электрода и растет глубина металлической ванны hш B. Ширина шва изменяется незначительно. С увеличением скорости подачи электрода vпр (обычно составляет 100-500 м/ч) конец электрода погружается в шлаковую ванну более глубоко. Это уменьшает напряжение сварки Uсв, глубину металлической ванны hш B и ширину шва bш. Коэффициент формы шва (формы металлической ванны) уменьшается с ростом силы тока и подвышается с увеличением диаметра электрода и напряжения сварки.

Число электродных проволок, их диаметр и сечение пластинчатых электродов или плавящихся мундштуков, скорость их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

Применение электрошлаковой сварки вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых деталей сварно-литыми или сварно-коваными из более мелких поковок или отливок.

Заготовки под сварку следует собирать с учетом усадки стыка после сварки. Для плотного прилегания ползунов и формирующих устройств к кромкам стыка последние зачищают от заусенцев, окалины и т. д. на ширину до 100 мм. Для вывода за пределы шва усадочной раковины в конце шва устанавливают выходные, а вывода непроваров в начале шва — входные планки, которые после сварки удаляют резкой. Для начала сварки в карман, образованный входными планками, засыпают флюс, который плавится сварочной дугой до получения шлаковой ванны требуемых размеров. После этого дуга шунтируется шлаком, и процесс переходит в бездуговой — электрошлаковый.

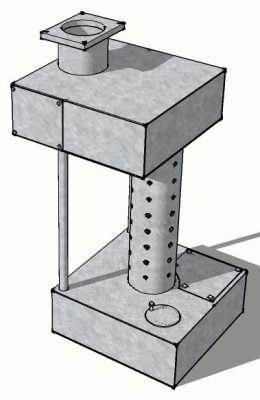

Перед началом сварки можно заливать шлак, расплавленный в специальном кокиле. Для наведения электрошлаковой ванны можно использовать специальные флюсы, электропроводные твердом состоянии. Оригинален процесс сварки кольцевых швов. Сварку начинают на входной планке . В процессе дальнейшей сварки при вращении изделия дефектный участок в начале шва вырезают для замыкания шва. При замыкании шва вращение изделия прекращается и начинается перемещение сварочной установки вверх как при обычной сварке прямолинейного шва. Замыкание шва и вывод усадочной раковины осуществляют с помощью специального кармана из пластин или кокиля. Дополнительная информация: Сообщение отредактировал Andrew: 29 Январь 2015 00:20 Электрошлаковая сварка. Схема электрошлаковой сварки.Электрошлаковая сваркаСущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через нее тока. Схема электрошлаковой сваркиСвариваемые заготовки 1 устанавливают в вертикальном положении. В замкнутое пространство между водоохлаждаемыми медными ползунами 4 и вертикально установленными кромками изделий засыпают флюс и подают электродную проволоку 7 при помощи специального механизма подачи 6. В начале процесса возбуждают дугу, флюс плавится и образуется электропроводный шлак 5. Шлак шунтирует дугу, она гаснет, выходная цепь источника питания замыкается через шлак. Ток, проходя через шлак, разогревает его, это приводит к расплавлению кромок основного металла и электрода. Расплав стекает вниз и образует сварочную ванну 8, выжимая шлак вверх, и затвердевает. В начальном и конечном участках шва образуются дефекты: в начале шва – непровар кромок, в конце шва – усадочная раковина и неметаллические включения. Поэтому сварку начинают и заканчивают на специальных планках 2 и 3, которые затем удаляют газовой резкой. Преимущества: возможна сварка металла любой толщины (с 16 мм). Заготовки с толщиной до 150 мм можно сваривать одним электродом, совершающим поперечное колебание в плоскости стыка, при толщине более 150 мм используются нескольких проволок. Есть опыт сварки толщиной до 2 м. Недостатки: образование крупного зерна в шве и околошовной зоне вследствие замедленного нагрева и охлаждения. Необходимо проведение термической обработки: нормализации или отжига для измельчения зерна. Электрошлаковая сварка широко применяется в тяжелом машиностроении для изготовления ковано-сварных и лито-сварных конструкций; станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. Что такое электрошлаковая сварка?Электрошлаковая сварка - это процесс дуговой сварки, в котором используется электрический ток, протекающий между плавящимся электродом и заготовкой. Во время этого метода сварки жидкий шлак, покрывающий поверхность сварного шва, является электропроводным. Перед началом электрошлаковой сварки сварочный флюс используется для заполнения зазора между деталями, а электрическая дуга используется для выработки тепла, необходимого для плавления флюса и образования шлака.Во время этого типа сварки шлак остается в расплавленном состоянии за счет тепла электрического тока. Электрошлаковая сварка чаще всего используется для соединения толстых стальных листов. Этот процесс сварки обычно выполняется путем размещения двух медных удерживающих устройств с водяным охлаждением по обе стороны от заготовок, чтобы создать полость для потока расплавленного металла. Присадочную проволоку, используемую в качестве электрода, добавляют в пустоты вместе с небольшим количеством сварочного флюса.Для начала процесса плавления генерируется электрическая дуга, и добавляется дополнительное количество флюса, пока расплавленный шлак не заполнит пустоту и не погасит дугу. Сварочная проволока плавится в жидком шлаке и по мере затвердевания образует сварной шов; процесс продолжается, при этом удерживающие устройства и сварочная проволока перемещаются до конца сварного шва. Для сокращения рабочего времени иногда используется вариант типичного процесса электрошлаковой сварки. В этом варианте процесс сварки выполняется обычным способом, за исключением того, что сварочная проволока подается в ванну расплава по расходуемой трубе.Эта трубка помещается поверх сварного шва и подает проволоку в расплавленный флюс колебательным образом для более широких стыков. В этом варианте используются два набора медных ограничителей с водяным охлаждением, поэтому их можно перемещать, перепрыгивая друг через друга. Эта разновидность особенно полезна, когда процесс сварки проходит в вертикальном положении. Роберт К. Хопкинс запатентовал процесс электрошлаковой сварки в США в 1940 году. Этот метод сварки был доведен до совершенства в Институте Патона в СССР в течение 1940-х годов.ХХ века. Усовершенствованный метод электрошлаковой сварки Патона был впервые представлен на Брюссельской ярмарке в 1950 году и начал использоваться американским производителем автомобилей General Motors для производства блоков двигателя в 1958 году. Небоскреб Bank of America в Сан-Франциско был построен с использованием электрошлакового метода сварки. . ДРУГИЕ ЯЗЫКИ.Сварка и сварка - определение, виды и оценкаСварка позволяет прочно соединять металлы и их сплавы. Они используются во многих отраслях, в том числе авиационная, автомобильная, строительная и судостроительная промышленность. Именно благодаря сварке можно строить автомобили и корабли, а также создавать различные типы конструкций. Какие бывают виды сварки и сколько может стоить этот вид услуг? Что такое сварка и сварка?Сварка - это отрасль техники, отвечающая за процесс неразъемного соединения металлов с использованием сплавов.Для этого требуется сконцентрированная подача тепла к месту, где должны быть сформированы стык и сварной шов. Существует три основных процесса сварки:

Что такое сварка? Это способ соединения металлов путем их нагрева и плавления со связующим или без его использования. Дуга, создаваемая током, генерируемым сварочным аппаратом, обычно выполняет функцию источника тепла.Пайка - это соединение металлов с присадочным металлом, температура плавления которого ниже, чем температура плавления соединяемых материалов. В свою очередь, сварка заключается в нагреве поверхности для придания ей пластичности и прижатии их (в некоторых методах сварки материалы сначала прижимаются друг к другу, а затем нагреваются).

Migomats - в сварочном цехе Alhweld.pl Сварка - ТипыПо источнику энергии различают сварку:

Существует также более подробная разбивка электросварки, различающая следующие методы:

Наиболее часто свариваемый материалДля сварки подходят многие материалы, но легко выделить несколько материалов, которые используются для этого вида работ гораздо чаще, чем другие. Большинство сварщиков, среди прочего, предлагают сварка алюминия . Это связано с тем, что они используются по-разному, например, при производстве автомобилей, самолетов или декоративных элементов для дома. В случае алюминия чаще всего используются два метода сварки: MIG и TIG.Очень часто ищущая услуга - сварка латуни , т.е. сплава меди и цинка. Люди, которые имеют дело с этим, также используют методы MIG и TIG. Латунь трудно сваривать, как и чугун, но это не значит, что невозможно выполнить свою работу. Это требует правильной подготовки материала и правильного выбора оборудования. Сварка чугуна может быть холодным или горячим, его также можно паять, и применение этих методов зависит от ситуации. Сварка нержавеющей стали (нержавеющая сталь) также очень популярен, который используется в строительстве, производстве электроники и во многих различных отраслях промышленности. Кроме того, в предложении некоторых компаний и сварщиков, работающих независимо, вы можете найти оцинкованную сварку , т.е. металлы, покрытые цинком для защиты от коррозии.

MMA сварщики в сварочном цехе Allweld.pl Как оценить работу сварщика?На стоимость сварки влияет множество факторов.К ним относятся: опыт и навыки сварщика, место работы, использованный метод или уровень сложности заказа. Универсальный прайс-лист на сварку найти сложно, так как каждый специалист определяет расценки индивидуально. При оценке сварочных услуг учитываются следующие факторы:

Проверяя, сколько нужно платить за сварку, мы обычно находим цену за 1 см сварного шва. Некоторые специалисты оценивают свою работу с учетом квадратных метров, погонных метров или просто искусства, если они занимаются, например, сваркой ворот и перил. В дополнение к вышеупомянутым факторам, сумма денег, которую нужно заплатить за предоставленную услугу, также зависит от используемого материала. Например, сварка алюминия средней толщины обычно стоит от 2 до 3 злотых за 1 см сварного шва, но если он тонкий, цена может быть немного меньше, т.е.1-2 злотых. Сварка таких материалов, как нержавеющая сталь (нержавеющая сталь) стоит в среднем от 1,05 до 2 злотых за 1 см сварного шва, также это относится к средней толщине материала. Что интересно, в этом случае важно место жительства. Оказалось, что ставки на сварку нержавеющей стали наиболее привлекательны в следующих воеводствах: Малопольское, Мазовецкое, Люблинское и Свентокшиское, а самые высокие - в таких городах, как Варшава или Щецин. Также стоит обратить внимание на такие материалы, как гальваника. Сварка оцинкованных элементов возможна, но при этом необходимо помнить о некоторых важных правилах, например, о недопустимости превышения температуры плавления цинка.По этой причине стоимость услуги обязательно окажется выше по сравнению со сталью или алюминием. Если для работы требуются такие материалы, как латунь или чугун, сварка также может оказаться более сложной и сложной задачей. За такую услугу мы, вероятно, заплатим более 2–3 злотых за 1 см сварного шва. Если сварщик указывает в прайс-листе ставку за метр, то в случае таких материалов, как латунь, сварка стоит около 90–110 злотых для относительно простой работы, например, для изготовления садовых пролетов. Иногда можно услышать, что сварка относительно дорога. Однако следует помнить, что получение ожидаемых результатов, то есть прочного сочетания материалов и эстетичного соединения, требует соответствующих навыков, знаний, времени и использования хорошего оборудования. Не всегда нужно пользоваться услугами профессионалов. Ничто не мешает сварить самому в домашней мастерской, предварительно ознакомившись с теоретическими основами. В нашем магазине вы найдете необходимое сварочное оборудование, обязательно ознакомьтесь с нашим предложением. Смотрите другие интересные статьи в нашем блоге: - Сварка цинка - вся самая важная информация о сварке цинком - Сварка латуни - вся самая важная информация о сварке этого металла - Сварка алюминия - все самое важное о сварке этого металла - Сварка чугуна - все самое важное о сварке этого металла - Сварка электродом - вся самая важная информация для сварки электродом MMA - Инверторные сварочные аппараты - Все о инверторных сварочных аппаратах - Зарядное устройство - См. Рекомендуемые зарядные устройства - Обозначение сварных швов - Посмотрите, какие типы сварных швов бывают Руководство по закупкам: - Сварщик для любителей и начинающих энтузиастов своими руками - Инверторный сварочный аппарат до 500 злотых - Инверторный сварочный аппарат до 1 000 злотых - Инверторный сварочный аппарат от 1000 до 2000 злотых - Как правильно выбрать сварочный аппарат для ваших нужд . Электросварка | Нержавеющая сталь: База знаний Нержавеющая сталь: База знанийКлассификация методов сварки стали зависит от:

Ручная дуговая сварка:Если в электрической дуге между электродом и соединяемыми деталями возникает тепло, это называется дуговой сваркой . Дуга представляет собой электрический разряд в газе. Обычно во время сварки соединяемые металлы образуют анод и соединяются положительной клеммой источника питания. Катодом источника электронов является сварочный электрод. Энергия дуги генерируется потоком электронов высокой плотности между катодом и анодом, а температура газа в дуге может достигать 20000 ° C, хотя обычно она составляет 5000-6000 ° C. Электрододержатель подключается к отрицательному полюсу сварочного аппарата во время ручной дуговой сварки, а заготовка подключается к положительному полюсу.Для питания можно использовать как постоянный, так и переменный ток. Типичный электрод представляет собой сердечник, сделанный из сварочной проволоки, покрытой слоем флюса. Его длина обычно колеблется от 35 до 45 см. После включения сварочного агрегата электрод со свариваемым элементом необходимо соединить, в результате чего в цепи начнет протекать электрический ток с большой интенсивностью. Затем аккуратно отделяем электроды друг от друга и в результате между ними появится электрическая дуга, которая расплавит как металл соединяемых элементов, так и кончик электрода.Частицы флюса и металлической связки перемещаются по дуге, оседая на рабочих элементах. Оборудование для ручной дуговой сварки легко переносится и относительно недорогое, но электрод быстро изнашивается, и его часто необходимо заменять во время сварки. Использованные электроды: 1. Плавкий :

2. Не плавкий. Сварка плавкими вставками:Сварка под флюсом - это еще один метод, в котором используется непрерывный металлический электрод. Затем сварочные головки устанавливаются в специальной тележке. Устройство подачи перед электродом помещает слой флюса на свариваемые поверхности.Электрическая дуга зажигается под порошкообразным защитным слоем. Он дает качественный сварной шов и используется в крупносерийном производстве. Преимущества:

Дефекты:

Сварка свободной дугой (открытой):При сварке свободной дугой (открытая) используется электрод, энергоноситель - электричество.Он обеспечивает необходимое тепло в электрической дуге, образовавшейся между электродом и рабочей частью. Электрод может плавиться постепенно и служить сварочной добавкой, но он может оставаться неиспользованным и затем служить анодом. Электрод с покрытием используется при обычной ручной дуговой сварке. Покрытие также плавится как электрод, это влияет на процесс сварки и формируемую сварочную ванну, а значит, на качество сварки.Сердечник электрода обычно из того же материала, что и соединяемые рабочие части. Покрытие остается на сварном шве в виде затвердевшего шлака после сварки и должно быть отражено (удалено). С помощью этого метода можно выполнять толстые сварные швы, хотя в этом случае требуется много времени на замену электродов, а также на очистку сварного шва после сварки. Используя электроды, вы можете выполнять сварку в любом положении, например, в потолке (потолочные сварные швы). Дуговая сварка:Сварка под дугой - это не ручной метод, а полностью автоматический процесс.Электрическая дуга горит «скрыто» под порошком, который выполняет роль укрытия для электрода, защищая сварочную ванну от воздуха и вводя сварочные добавки. Проволочный электрод и порошок подаются автоматически, излишки порошка отсасываются. Тележка непрерывно перемещается автоматически. Он перемещает сварочный агрегат со скоростью до 900 [мм] сварного шва в минуту. Здесь также необходимо очистить сварной шов после сварки с помощью молотка и металлической щетки. Сварка возможна только в том случае, если порошок постоянно окружает зону сварки. Помимо горизонтального положения возможны и другие положения, если порошок удерживается подходящими приспособлениями. Иногда такие устройства могут быть очень дорогими. Дуговая сварка в защитном газе:Чтобы избежать недостатка ранее описанных методов, а именно для удаления шлака, порошок и кожух были заменены на газ при газовой сварке. Газ защищает сварной шов от окружающего воздуха и контактирует с металлом сварного шва. Он по-прежнему сохраняет свою роль, так как в случае сварки под флюсом проволочным электродом также нет необходимости менять крепление.Единственным препятствием может быть слишком сильный ветер, который уносит защитный газ над металлом шва и обнажает его. Мы различаем:

Сварка магнитным электродом в активном газе (MAG):СваркаMAG широко используется благодаря описанным свойствам и возможности объединения всего агрегата в своего рода пистолет. Сварка в инертном газе: плавящимся электродом (MIG) и вольфрамовым электродом (WIG):Эти методы сварки в основном используются для коррозионно-стойких материалов, таких как цветные металлы и их сплавы (алюминий и медь). При сварке методом MIG отличительной особенностью является тип газа: вместо углеродсодержащего и окисляющего газа, такого как CO 2 , используется инертный, неактивный газ, такой как аргон или гелий. использовал.Проволока поставляется - как и при сварке MAG - из катушки. В WIG методе используется негорючий, неплавкий вольфрамовый электрод. Поэтому сварочная добавка должна поставляться отдельно. Этот метод используется при строительстве резервуаров и трубопроводов, где требуются качественные сварные швы. Основные параметры сварки MIG / MAG:

Газовая сварка:Сварка в инертном газе намного удобнее дуговой сварки. Вместо короткого проволочного флюсового электрода используется электрод, состоящий только из проволоки, которая непрерывно подается с катушки. Проволока проходит через держатель, сконструированный таким образом, что вокруг него обдувается инертный газ из баллона. Этот газ защищает сварной шов от окисления в атмосфере. Проволока, подключенная к положительному полюсу агрегата, здесь является анодом, поэтому во время разряда большая часть энергии передается проволоке, заставляя ее быстро плавиться и переносить металл в область сварного шва. .Механизм этого процесса зависит от силы тока в дуге. В качестве защитных газов используются как благородные газы (аргон, гелий и смесь аргона и гелия), так и диоксид углерода. Используя благородные газы, мы получаем лучшую и чистую поверхность свариваемой поверхности, но они дороги. Хорошая отделка может быть также достигнута без использования дорогостоящих газовых смесей путем замены простого проволочного электрода металлическим трубчатым электродом, заполненным подходящим флюсом.В зависимости от состава такие электроды могут использоваться как с защитным газом диоксидом углерода, так и без него. Электроды с флюсовым наполнением обеспечивают более высокую скорость наплавки с меньшими тепловыми затратами и, следовательно, с меньшим риском деформации свариваемых деталей. Еще одним преимуществом использования таких электродов является возможность работы на открытых участках без использования газовой защиты. Атомная сварка:Атомная сварка называется водородной сваркой, поскольку она осуществляется в атмосфере водорода.Теплоноситель - атомарный водород. Дуга горит между двумя вольфрамовыми электродами. H 2 = H + H + Q Мы не свариваем медь, даже раскисленную, этим методом. Металлы не свариваем кислородом Плазменная сварка: Плазма - высокоионизированный газ. Температура плазмы от нескольких до нескольких десятков градусов Цельсия.Плазма используется для резки 20 000 ° C, для микро, плазма используется 5 - 10 000 ° C. Плазма получается из аргона или азота. Электронная сварка:Применяется в авиационной промышленности, в связи с высоким качеством сварных швов, осуществляется в вакууме без добавления связующего.Энергетический носитель - электронный пучок. Стык ножевой с минимальной зоной термического влияния. В материалы, в которые они попадают, втекают электроны и тормозят плавление, они отдают энергию и разрывают поверхность (циклический процесс). Характеристики процесса:

Лазерная сварка:Специальные сварные швы можно выполнять с помощью рубинового лазера . Такой лазер излучает импульсы красного света. Пиковая мощность за импульс может достигать десятков мегаватт, но импульсы очень короткие. Лазеры этого типа используются для точной сварки миниатюрных элементов.В таких случаях общая мощность устройства небольшая. Лазер также позволяет сваривать элементы внутри вакуумного аппарата, после чего луч проходит через стеклянную стенку камеры. Сварка относительно проста, когда лазер излучает видимый свет. В таких приложениях рубиновый лазер был почти полностью заменен на более компактный и более эффективный, основанный на материале под названием NdYAG (сокращение от: неодим, иттрий, алюминий, гранат). Электрошлаковая сварка:Он заключается в создании стыка за один проход в вертикальном положении путем сплавления дополнительного материала и кромок объектов, сваренных теплом шлаковой ванны, нагретой сопротивлением. Процесс начинается как сварка под флюсом с зажигания электрической дуги под слоем флюса между металлическим электродом и изнашиваемой пластиной. Шлаковая ванна с резистивным нагревом достигает температуры 1800 - 2000 ° C. Химический состав сварного шва зависит от химического состава электродной проволоки, свариваемого материала и характера металлургических реакций. Преимущество процесса электрошлаковой сварки:

Основным недостатком электрошлаковой сварки является низкая пластичность соединения. .Виды сварки - какой метод лучше? Краткое руководствоСварка - чрезвычайно важный навык при работе с металлом. Именно благодаря этой технике достигается прочное соединение с помощью сплавов. Есть несколько способов добиться желаемого эффекта - какой из них лучше? В этой статье мы представляем основные особенности (достоинства и недостатки) различных методов сварки. Что мне нужно знать о сварке?Welding нацелен на , чтобы навсегда соединить различные типы материалов путем их нагрева и последующего плавления в точке будущего стыка .Здесь решающее значение имеет тепловая энергия. Его можно получить, в том числе, от электричества или газа. Также доступны лазерные, гибридные и другие относительно менее используемые методы. Сварщику следует помнить об особой точности, осторожности и безопасности . - необходимо иметь сварочную маску. Для сварки используется специализированное оборудование, эксплуатация которого требует соответствующего опыта. Читайте также: Сварочный шлем - какой купить, какие бывают? Виды сварки - какой выбрать?На вопрос о том, как лучше всего сварить , нет однозначного ответа - это зависит от многих факторов.Учитывайте тип свариваемого материала, а также ожидаемую прочность сварных швов, скорость их выполнения и бюджет. Опыт и навыки сварщика также могут иметь большое значение - особенно в случае более сложных задач. Чтобы определиться с одним из методов, стоит сравнить их характеристики. Виды сварки - доступных опций:Сварка в среде защитных газов (MIG / MAG)Метод MIG (сокращение от Metal Inert Gas) - это процесс дуговой сварки плавящимся электродом в виде сплошной проволоки в защитном газе - в отличие от метода MAG, они не участвуют в сварке. процесс.Во время процесса сварки проволока непрерывно подается от устройства подачи через сварочную горелку, как и защитный газ, например аргон, гелий или их комбинация. Этот метод используется при сварке цветных металлов, таких как алюминий, алюминий, магний или медь . Сварка MAG по своим характеристикам несколько отличается от сварки MIG. В методе MAG используется химически активный газ , такой как двуокись углерода или газовые смеси, содержащие аргон, кислород, двуокись углерода и другие.Этот тип сварки в основном используется для стальных материалов . Кроме того, как MAG, так и MIG чрезвычайно выгодны с точки зрения скорости процесса сварки. Дуговая сварка неплавящимся электродом (TIG) Характеристикой является плавкий вольфрамовый электрод . Процесс сварки происходит в химически инертном защитном газе, аналогично сварке MIG. Это означает, что защитный газ защищает сварной шов и электрод от окисления, но не влияет на металлургический процесс.Большим преимуществом метода TIG является универсальность - свариваются практически все металлы и сплавы, а также высокое качество и чистота сварного шва. В процессе не образуется шлак, что исключает риск загрязнения сварного шва его включениями. Сварка стержневыми электродами.Ручная дуговая сварка заключается в прикреплении присадочного стержня к сварочному пистолету в качестве электрода. Эта опция позволяет создавать чрезвычайно прочных соединений благодаря электроду, состоящему из металлического сердечника, покрытого сжатой оболочкой.Он отличается от других методов (MIG, MAG, TIG) тем, что электрод укорачивается до - чтобы поддерживать постоянное расстояние между электродом и сварочной ванной, электрододержатель необходимо постоянно перемещать по направлению к заготовке. Здесь особое значение имеют навыки и опыт сварщика. Однако благодаря электродам с покрытием мы получаем возможность сварки различных типов и марок металлов и сплавов: нелегированных и легированных сталей, чугуна, никеля или меди. Газовая сварка (311)Он заключается в плавлении кромок металлов, соединенных нагревом, пламенем, возникающим в результате сгорания горючего газа в атмосфере подаваемого кислорода .Это чрезвычайно популярный вид сварки благодаря своей универсальности - этот метод применяется для всех типов стали и цветных металлов. Кроме того, процесс можно проводить с клеем или без него. Наиболее часто используемый топливный газ - ацетилен.

Плазменно-дуговая сварка (PAW)Это вид сварки в защитных газах. Плазма - это ионизированный перегретый газ с чрезвычайно высокой температурой , достигающей 15000 - 20000 ° C.Дуга, образованная между неплавящимся вольфрамовым электродом и деталью, светится в атмосфере инертного газа. Существует три разновидности метода PAW, различающиеся по силе тока: