|

|

Давление кислорода для резакаНеполадки при кислородной резкеПодробности

Для получения хорошего качества реза необходимо уметь быстро установить причину неполадок и способы их устранения. На практике чаще всего встречаются неполадки, приведенные в табл. 17.

Таблица 17 Неполадки при кислородной резке, причины их возникновения и способы устранения Неполадки Пламя не зажигается Неправильная форма пламени (неодинаковая форма и размер отдельных язычков, пламя горит косо) Обратные удары пламени при зажигании горючей смеси Причины а) Не поступает горючий газ б) Слишком высокое давление кислорода а) Слишком низко давление кислорода Способы устранения а) Проверить редуктор» шланг, ацетиленовый генератор или баллон б) Снизить давление а) Установить более высокое давление кислорода а) Засорены отверстия подогревательного пламени мундштука б) Плохо закреплены мундштуки. Неисправны уплотняющие поверхности а) Прочистить отверстие медной иглой или путем сверления на станке сверлом, диаметр которого на 0,05 мм меньше диаметра отверстия б) Проверить закрепление мундштуков и исправность уплотняющих поверхностей Неполадки Причины Способы устранения Обратные удары пламени в процессе работы резака Режущая струя кислорода сильно отличается от формы цилиндра . Значительно закруглены верхние кромки реза Глубокие бороздки и выхваты на поверхности реза б) Ослабла затяжка накидной гайки на вставном резаке в) Засорился мундштук резака г) Поврежден канал мундштука д) Замерз редуктор (дрожит стрелка манометра) е) Засорен инжектор а) Снизилось давление кислорода б) Резак перегрелся в) Пламя слишком близко к поверхности изделия а) Засорилось сопло режущего кислорода б) Слишком мала скорость истечения кислорода а) Слишком мощное подогревающее пламя б) Мало расстояние между мундштуком и поверхностью изделия в) Скорость резки мала а) Скорость резки мала б) Резак неравномерно перемещается в) Загрязнена поверхность (ржавчина, окалина, краска) г) Давление кислорода мало д) Перерывы в процессе резки (например, из-за обратных ударов) е) После перерыва резки начата резка непосредственно на чистовой кромке детали б) Подтянуть накидную гайку в) Прочистить мундштук г) Сменить мундштук д) Отогреть редуктор горячей водой е) Прочистить инжектор а) Проверить наличие кислорода в баллоне 6) Охладить резак в воде при не полностью перекрытой струе кислорода в) Установить правильное расстояние от конца мундштука до поверхности изделия а) Прочистить сопло б) Повысить давление кислорода а) Отрегулировать мощность пламени или сменить наружный мундштук б) Установить правильное расстояние в) Увеличить скорость перемещения резака а) Увеличить скорость резки б) Соблюдать равномерность перемещения резака в) Очистить поверхность до блеска г) Повысить -давление кислорода д) Не допускать перерывов пока не закончится вырезка детали е) При вынужденных перерывах резку начинать на расстоянии 20— 30 мм от контура детали с последующим доведением резака до чистовой кромки Неполадки Резко выраженные гребешки и наличие шлака на нижней кромке реза. Сплавление металла позади кислородной струи, особенно при резке тонких листов Большое отставание бороздок; сильное искривление линий реза Металл плохо режется, кромки резов становятся очень твердыми Резка прерывается Коробление изделия На поверхности кромки реза образуются трещины Неперпендикулярность кромок реза к поверхности листа Причины ж) Металл расслоился Не соответствует оптимальным значениям давление кислорода, скорость резки, мощность подогревающего пламени и диаметр сопла режущего кислорода Завышена скорость резки. Неточность шаблонов и коробление деталей а) Сталь содержит повышенное количество углерода или легирующие элементы, отрицательно влияющие на разрезаемость б) Шлаковые включения, повышенная ликвация в металле а) Металл расслаивается б) Завышена скорость резки Воздействие усадки, особенно заметное при резке узких полос и прокатных профилей Образовалась закалочная структура в зоне термического влияния а) Неправильно установлен резак Способы устранения ж) Перенести контур детали дальше от кромки листа Установить необходимое давление кислорода, скорость резки и мощность подогревающего пламени. Выбрать правильный диаметр сопла режущего кислорода Снизить скорость. Сменить шаблон. Применять приспособления а) В отдельных случаях предварительный подогрев б) В случае надобности повысить давление кислорода а) Проводить резку в противоположном направлении или удаление дефектного места механическим способом б) Снизить скорость перемещения резака См. меры борьбы с короблением Предварительно подогреть изделия до температуры 200-300° С а) Установить резак строго перпендикулярно к поверхности разрезаемого листа Неполадки Причины Способы устранения б) Негоризонтально установлен раскроечный стол по отношению к рельсовым путям стационарной машины в) Чрезмерное или недостаточное давление кислорода б) Выверить рельсовые пути и раскроечный стол и установить их строго горизонтально в) Отрегулировать нормальное давление кислорода. Проверить редуктор Предварительно подогреть изделия до температуры 200-300° С Читайте также Добавить комментарийГазовая резка металловНавигация: При изготовлении и монтаже металлических конструкций широко применяют горячую кислородную резку, отличающуюся универсальностью, простотой и высоким качеством. Кислородная резка основана на том, что металл, нагретый до высокой температуры, горит в струе чистого кислорода. Образующиеся при горении металла окислы и шлаки плавятся и выдуваются струей кислорода. Для образования подогревающего пламени при кислородной резке стали применяют горючие газы, ацетилен, водород, нефтяной, коксовый и обычный городской газ, пары бензина и керосина. Наибольшую температуру при сгорании в кислороде дает ацетилен (до 3150 °С), поэтому он и нашел повсеместное распространение. Процесс кислородной резки можно условно разделить на две операции — подогрев металла пламенем ацетилена до температуры 1200—1350 °С и выдувание металла струей кислорода, который подается под давлением до 15 атм. Практически эти операции выполняются одновременно. Кислородная резка осуществляется горелками, которые называют резаками. Давление режущего кислорода устанавливается в зависимости от толщины металла в пределах от 3 до 15 атм, давление ацетилена может быть от 0,02 до 0,1 атм. Резаки, работающие на других горючих газах, имеют аналогичную конструкцию и отличаются только размерами мундштуков и каналов для прохода газа. Номера внутренних и наружных мундштуков выбирают в зависимости от толщины разрезаемого металла. Резку обычно начинают с кромки листа, а если нужно начать с середины, то в начале реза просверливают или прожигают отверстие. При этом металл нагревают до температуры плавления, а затем включают режущую струю кислорода, выдувая расплавленный металл, прорезают отверстие и затем резак медленно перемещают >по намеченной линии. Поверхность металла, предназначенную – для кислородной резки, тщательно очищают от ржавчины, грязи и окалины. Кислород для резки поступает в стальных цилиндрических баллонах под давлением 150 атм. Вес одного баллона равен примерно 70 кг. В него вмещается 6 м3 или 6000 л кислорода при емкости баллона 40 л.

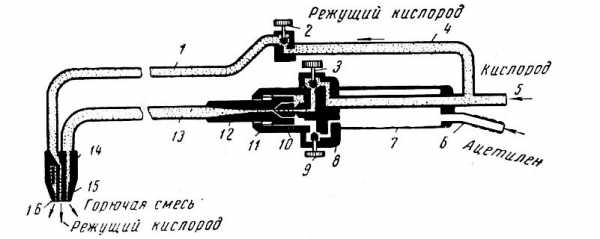

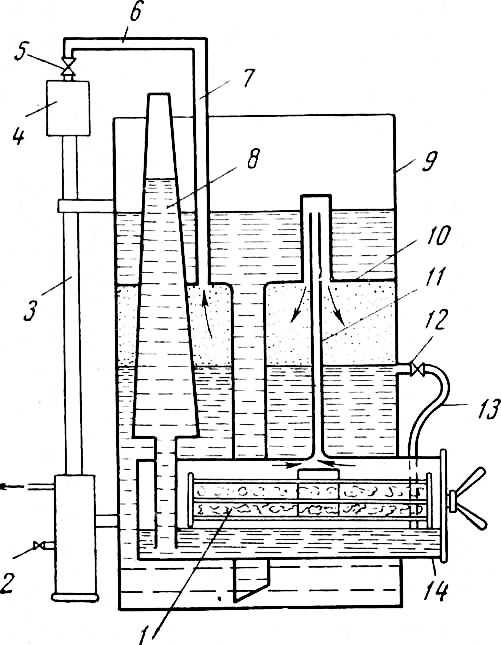

Рис. 1. Схема устройства ацетилено-кислородного резака: Кислородные баллоны окрашивают в голубой или синий цвет и на них делают надпись «кислород». На штуцер кислородного баллона навинчивают редуктор, который служит для понижения давления, поступающего в резак кислорода, до рабочего (3—15 атм). Редуктор снабжен манометром высокого давления, показывающим давление кислорода в баллоне, и манометром низкого давления, показывающим рабочее давление. Ацетилен — бесцветный газ с резким характерным запахом, образуемый химическим соединением углерода и водорода. При нагревании до 400—500° С и одновременном повышении давления до 2 атм, а также в смеси с воздухом и кислородом (при содержании ацетилена до 90%) ацетилен становится взрывоопасным газом. Ацетилен можно получить в результате разложения в воде карбида кальция. Для разложения 1 кг карбида кальция требуется не менее 5 л воды, при этом выделяется от 230 до 280 л ацетилена. Карбид упаковывают в круглые жестяные барабаны, которые герметически закрывают. В случае возникновения искры при раскупорке карбидного барабана может произойти взрыв. Поэтому открывать их нужно очень аккуратно с помощью мягкого латунного зубила или специального ножа; крышку барабана открывают подобно консервной банке. Категорически запрещается пользоваться отпайкой. Карбид жадно поглощает влагу, поэтому хранить его нужно в закрытых помещениях, а перевозить в крытых вагонах. Для получения ацетилена карбид разлагают в специальных аппаратах, называемых ацетиленовыми генераторами низкого давления ГНВ-1,25 и МГ. Генератор ГНВ-1,25 состоит из корпуса, разделенного перегородкой на две части. Обе части корпуса соединены между собой вертикальной трубой. В нижней части расположена реторта, которая соединена с корпусом резиновым шлангом. К корпусу генератора прикреплен водяной затвор, соединенный через резиновый шланг и трубу с газовым пространством генератора. Через верхнюю грань корпуса генератор заполняется водой; в это время кран должен быть закрыт, а кран на водяном затворе — открыт. Водяной затвор через воронку наполняется водой до уровня контрольного крана. Загруженную кусками карбида корзину вставляют в реторту и закрывают крышкой (загружать в генератор карбидную пыль категорически запрещается, так как она разлагается почти мгновенно, что может привести к взрыву). Затем открывают кран, вода поступает в реторту и разлагает карбид; образующийся ацетилен выходит из реторты по трубе в низ корпуса, вытесняя воду в верхнюю часть. Как только уровень воды станет ниже уровня крана, доступ воды в реторту прекращается. При дальнейшем повышении давления в газосборнике и реторте вода из реторты будет вытесняться в конусообразный открытый сверху сосуд, отчего разложение карбида замедляется и уменьшается выделение ацетилена.

Рис. 2. Схема переносного ацетиленового генератора ГНВ-1,25: По мере отбора газа через трубу, шланг и водяной затвор давление в газосборнике падает, и вода из сосуда начинает снова поступать в реторту. Таким образом, процесс разложения карбида в генераторе регулируется автоматически в зависимости от расхода газа. Ацетилен и кислород подают к резаку по специальным гибким резиновым шлангам — кислородным .и ацетиленовым. В процессе кислородной резки может произойти внезапное воспламенение горючей смеси в резаке. Часто это пламя проникает в шланги. Чтобы оно не проникло в генератор, что приводит к его взрыву, необходимо содержать водяной затвор в исправном состоянии. В нем всегда должна быть налита вода до уровня контрольного крана. Работа на генераторах, не оборудованных водяными затворами, запрещается. Кроме ацетилена и других газов, кислородную резку можно вести на бензине и керосине. При этом применяют резаки специальных конструкций, имеющие особое приспособление для испарения керосина или бензина. Горючее подается к резаку из специального легкого бачка под давлением до 2 атм, которое создается в результате накачивания ручным насосом воздуха. Кислородная резка стали связана с применением взрывоопасных и огнеопасных продуктов и аппаратуры. Поэтому к работе на газорезательных аппаратах допускаются только опытные рабочие, хорошо знающие правила техники безопасности. Особенно большую опасность представляет возможность взрыва кислородного баллона или автогенного аппарата. Кислородные баллоны нужно защищать от падения и ударов. Баллоны перевозят, уложенными на деревянные стеллажи, чтобы они не ударялись друг о друга. Переносить или перевозить их с места на место следует на тележках или на носилках. Запрещается хранить баллоны на солнце и вблизи источников тепла, так как при нагревании повышается давление кислорода. При насадке на баллон редуктора запрещается пользоваться смазочными маслами или старыми замасленными рукавицами, так как при соединении масла с кислородом происходит взрыв. Кислородные и ацетиленовые шланги нужно защищать от попадания на них искр и от механических повреждений. Газорезчик должен работать в темных защитных очках, предохраняющих глаза от световых и тепловых лучей. Ацетилено-кислородным пламенем выполняют не только резку, но и сварку металлов, используя его для расплавления кромок свариваемых деталей и присадочного металла (проволоки). Для этого пользуются специальными горелками. Похожие статьи: Навигация: Статьи по теме:Главная → Справочник → Статьи → Блог → ФорумРезка металла газом. Резка на природном газе.Природный газ на многих предприятиях нашел широкое применение в качестве горючего газа для кислородной резки. Благодаря своей высокой теплотворной способности он широко используется в качестве полноценного заменителя ацетилена при кислородной резке стали толщиной до 300 мм и выше, а также для других видов газопламенной обработки металлов.

Содержание метана в природном газе.Основу природного газа составляет метан, содержание которого в некоторых газовых месторождениях достигает 99%.

Давление природного газа в баллоне.К местам потребления природный газ поступает по трубопроводам под низким давлением или под давлением 150 кг/см2 в баллонах, окрашенных в красный цвет. В случае отсутствия специальных баллонов для хранения и транспортирования природного газа могут быть использованы обычные кислородные баллоны с измененным вентилем и перекрашенные в красный цвет с соответствующей белой надписью.

Для резки газами — заменителями ацетилена разработаны специальные резаки. Они отличаются от ацетилено-кислородных резаков только размерами выходных отверстий наружного мундштука, смесительной камеры и инжектора, которые должны быть несколько большими.

Резак РЗР-55 для резки металла природным газом.Резак РЗР-55 предназначен для ручной разделительной резки стали толщиной от 5 до 300 мм с использованием природного газа и некоторых других газов-заменителей, а также пропан-бутановой смеси. Он комплектуется двумя наружными и пятью внутренними мундштуками. Техническая характеристика резака РЗР-55 дана в табл. 1.

Таблица 1 Техническая характеристика резака РЗР-55.

Характеристика резака типа УР для резки на природном газе.Чаще всего для работы на природном газе применяют обычные ацетилено-кислородные резаки с рассверленными отверстиями в смесительной камере, инжекторе и в наружных мундштуках. Характеристика резака типа УР для работы на природном газе дана в табл. 2. При резке металла толщиной от 250 мм и более рекомендуется подачу кислорода в резак осуществлять по двум шлангам — отдельно для подогревательного пламени и режущей струи, при этом давление устанавливается по манометрам на отдельных редукторах.

Таблица 2 Характеристика резака типа УР для резки на природном газе.

Редуктор для природного газа.

После работы на природном газе нельзя использовать редуктор снова для кислорода без предварительного обезжиривания. При работе от трубопровода у рабочего места рекомендуется устанавливать предохранительный жидкостный затвор. При давлении в сети не свыше 0,02 кг/см2 может быть применен специальный постовой затвор ЗГГ-З для городского и природного газа (метана). Устройство и принцип работы его аналогичны затвору низкого давления для ацетилена. При более высоких давлениях нужно устанавливать затвор закрытого типа. Лучше вместо затвора пользоваться редуктором, который является надежным предохранителем при обратном ударе, и позволяет производить работу в зимнее время на открытом воздухе. Значительно меньшая температура пламени, создаваемого смесью природного газа и кислорода, по сравнению с температурой ацетилено-кислородного пламени, уменьшает скорость охлаждения кромок, нагреваемых при резке. Поэтому применение природного газа вместо ацетилена особенно целесообразно при кислородной резке легированных сталей, склонных к образованию трещин. Кроме того, резка на природном газе вызывает меньшее науглероживание на поверхности реза. Скорость резки такая же, как и при использовании ацетилена. Время подогрева кромки начала реза — больше. При пользовании природным газом поверхность реза получается более чистой и качественной, чем при резке ацетиленом. Значительно меньше и деформация металла, что особенно важно при резке малых толщин. Техника резки на природном газе ничем не отличается от техники резки на ацетилене. Природный газ менее опасен в отношении образования взрывоопасных смесей с воздухом или кислородом, чем ацетилен, и менее чувствителен к обратным ударам. Однако при кислородной резке с использованием природного газа следует выполнять все правила техники безопасности, относящиеся к газопламенной обработке металлов с применением ацетилена

Резаки для кислородной резки | Строительный справочник | материалы - конструкцииНабор оборудования, предназначенный для кислородной резки, отличается от набора для газовой сварки только наличием резака, который заменяет собой сварочную горелку. Резаки служат для образования смешивания горючих газов или жидкостей с кислородом, образования подогревающего пламени и подачи в зону реза струи чистого кислорода. Отличаются резаки от сварочных горелок наличием трубки и вентиля для режущего кислорода, а также особым устройством головки. Резаки отличаются:

Наибольшее применение получили инжекторные щелевые резаки для разделительной резки со щелевыми мундштуками. Основные данные на такие резаки отражены в таблице 1. Таблица 1. Характеристики инжекторных щелевых резаков

Каждый резак имеет рукоятку с запорно-регулировочными вентилями для кислорода и горючего газа, головку со сменными мундштуками, штуцеры со съемными вентилями и инжекторное устройство. На каждом маховичке вентилей нанесено наименование газа (кислород режущий, кислород и горючий газ), стрелки, указывающие направление вращения при открывании и закрывании («О» — открыто и «3» — закрыто). На сменных мундштуках наносят их номера и индекс, указывающий, для какого горючего газа они предназначены: «А» — ацетилен, «П» — пропан-бутан, «ПГ» — природный газ. Накидная гайка и штуцер, служащие для присоединения к рукоятке ниппеля для горючего газа, имеют левую резьбу. Кислородный ниппель присоединяется накидной гайкой с правой резьбой. На кислородном штуцере нанесена буква «К» (кислород). Вставной резак (рис.1) превращает сварочную горелку в режущий инструмент. Он является самым удобным приспособлением для скашивания кромок изделий, которые должны присоединяться встык. Особенно удобны такие резаки при частых переходах от одной операции (от резки к сварке) к другой. Все вставные резаки конструктивно однотипны и различаются устройством головок и мундштуков, имеющих специальное назначение.

Инжекторные резаки отличаются разнообразием конструкций. Поэтому рассмотрим резак типа «Пламя» (рис.2), который используют для ручной разделительной резки низкоуглеродистых и низколегированных сталей кислородной струей с использованием подогревающего пламени, образуемого ацетиленом и кислородом. Технические характеристики этого типа резаков приведены в таблице 2.

Таблица 2. Характеристики инжекторных резаков

Керосино-кислородные резаки конструктивно отличаются от обычных газовых, так как для получения высокотемпературного пламени необходимо превращение жидкости в парообразное состояние. Этот процесс происходит в передней части корпуса резака за счет тепла, получаемого вспомогательным подогревом или механическим распылением керосина кислородом. В последнем случае испарение керосина происходит в мундштуке. Конструкцию керосино-кислородного резака рассмотрим на модели РК-62 (рис.3). Такие резаки могут работать с применением пропано-бутановых смесей, но для этого нужно удалить оплетку с инжекторной трубки. Производительность резака при этом уменьшится. В зависимости от толщины разрезаемого металла в головке резака устанавливают различные внутренние мундштуки.

Оборудование и аппаратура для кислородной резкиПост для ручной кислородной резки изображен на рис. 3.10. Кислородные баллоны служат для хранения и транспортировки сжатого кислорода. Как правило, они имеют водяной объем от 0,4 до 50 дм3, но наиболее распространены баллоны на 40 дм3. В наполненном баллоне кислород находится под давлением 15 МПа. При этом давлении и температуре 293 К в баллоне с водяным объемом 40 дм3 содержится около 6 м3 кислорода. Такой баллон имеет массу около 60 кг. Кислородные баллоны окрашены в голубой цвет и имеют надпись черной краской «кислород». В использованном кислородном баллоне остаточное давление не менее 0,05 МПа.

Ацетиленов не баллоны служат для хранения и транспортировки растворенного ацетилена. Ацетиленовые баллоны заполняют специальной пористой массой (активным углем), пропитанной ацетоном. Ацетилен растворяется в ацетоне и становится взрывобезопасным при значительном давлении. Предельно допустимое давление внутри наполненного баллона 1,9 МПа при температуре 293 К. Конструкция ацетиленового баллона аналогична кислородному. На всех баллонах устанавливают вентили — запорные приспособления, препятствующие выходу газа из баллона. Вентиль необходим также для присоединения к баллону редуктора или наполнительной рампы. В кислородном вентиле металлические части, непосредственно соприкасающиеся с кислородом, обычно изготовляют из латуни. Кислород и горючий газ к рабочим местам подают под высоким давлением от баллонов или под рабочим давлением от магистральных трубопроводов. Понижение давления до рабочего и поддержание его постоянным в процессе работы производится редукторами. По роду газа редукторы разделяют на кислородные, ацетиленовые и др. Кислородные редукторы рассчитаны на рабочее давление 0,05—1,5 МПа и пропускную способность 7,5—60,0 м3/ч, ацетиленовые— 0,01—0,12 МПа и 3,0—5,0 м3/ч соответственно. Для подачи газов в магистрали применяют рамповые редукторы. Принцип их действия не отличается от баллоновых. Корпус редукторов окрашивают в различные цвета: кислородных — в голубой, ацетиленовых — в белый, пропанбутановых — в красный. У каждого рабочего поста от трубопроводов кислорода и горючего газа делают отводы. На отводе от кислородопровода устанавливают запорный вентиль и редуктор, а на отводе горючего газа — вентиль и водяной затвор. Отводы вместе со смонтированной на них аппаратурой необходимо закрывать металлическими шкафчиками. Рукава для ацетилена рассчитаны на рабочее давление 0,63 МПа, а для кислорода — не более 2,1 МПа. При недостаточной длине рукавов разрешается соединять отдельные их отрезки (не короче 3 м) с помощью специальных ниппелей (латунных — для кислорода и стальных — для ацетилена), закрепляемых на рукаве винтовыми хомутами. Ацетиленовый рукав снаружи должен быть окрашен в красный цвет, а кислородный — в синий. Рукава осматривают и испытывают один раз в месяц. Предохранительные затворы предназначены для зашиты ацетиленовых трубопроводов от проникновения в них пламени при обратном ударе, а также кислорода из горелки и атмосферного воздуха. В предохранительном затворе марки ЭСП-8 при нормальной работе (рис. 3.11, а) ацетилен через газоподводящую трубку 1 и шариковый клапан 2 проходит в корпус 3 затвора, заполненный водой или незамерзающей жидкостью до уровня контрольного краника 6, и через ниппель 5 поступает в горелку. В случае обратного удара (рис. 3.11,6) взрывная волна гасится в узком кольцевом зазоре между стенкой затвора и диском-отражателем 4 (см. рис. 3.11, а), давление в затворе резко повышается, в результате обратный клапан 2 под давлением жидкости закрывается, прекращая дальнейшее поступление ацетилена. Предохранительные затворы осматривают и испытывают один раз в месяц.

Резак служит для смешивания кислорода и горючего газа, образования подогревающего пламени и подачи чистого кислорода в зону реза. Наиболее распространены в судостроении резаки типа «Пламя», работающие на ацетилене (рис. 3.12). В таком резаке для регулирования подачи газа служит вентиль 4, а для подачи режущего кислорода — вентиль 1. Инжектор 5 установлен перед смесительной камерой 6. К головке резака горючая смесь подается по трубке 9, а режущий кислород — по трубке 10. В головку резака ввертывают внутренний 7 и наружный 8 мундштуки. Горючий газ, поступая из шланга через вентиль в инжектор, засасывается в смесительную камеру струей кислорода, где образуется горючая смесь, поступающая в кольцевой зазор, образованный внутренним и наружным мундштуками. При зажигании эта смесь воспламеняется и дает подогревающее пламя. Режущий кислород подается через осевое отверстие внутреннего мундштука. Резаки периодически проверяют в мастерской (а где ее нет—слесарями, имеющими на это право) на подсос, плотность и горение. Проверке подвергают каждый резак.

Ручной резак Harris Parallel МОДЕЛЬ 242Для ацетилена и экономичных газов, таких как пропан, природный газ, газ MAPP и пропилен Стандартная промышленная горелка, эталон для всех моделей. Модель 62-5 доступна по цене, экономична в эксплуатации и безопасна в использовании. Специальная модель 62 "F" с инжекторным смесителем производит пламя нагрева с самой высокой температурой и самым низким давлением газа, что делает ее самой безопасной и эффективной моделью в отрасли.

Harris предлагает специально разработанные высокоэффективные горелки для любого горючего газа: Система параллельного давления для ацетилена и альтернативных газов:

Инжекторная система, рекомендуется для пропана, сжиженного нефтяного газа и MAPP ® :

Стандартные резаки, без впускных патрубков шланга или режущих наконечников

Смеситель горючих газов Harris Calorific предлагает два типа смесителей кислорода и горючих газов.Смесители параллельного давления относятся к типу «Е», а инжекторные (впрыскивающие) смесители — к смесителям типа «F». Чтобы определить, какой смеситель наиболее подходит для вашего применения, вам необходимо определить его область применения и тип топливного газа.

Смеситель типа "Е" Чтобы полностью смешать кислород и горючий газ, конструкция смесителя типа "Е" основана на уравнивании давления кислорода и горючего газа. Оба газа поступают в смесительную камеру под контролируемым давлением.Смесители типа «Е» позволяют пользователю лучше контролировать соотношение кислорода и горючего газа. Эта функция особенно полезна в приложениях, где требуется сильно науглероживающее или окислительное пламя. Смесители типа «Е» из-за их потенциально более высоких расходов также незаменимы в нагревательных устройствах с большим расходом. Этот тип конструкции используется с ацетиленом, но может также использоваться с другими горючими газами, если предусмотрен контроль избыточного давления горючего газа.

Смеситель "F" Для инжекторных смесителей низкого давления типа "F" требуется только давление кислорода. Кислород поступает в специально сконструированную камеру с очень высокой скоростью, в результате чего горючий газ всасывается в смесительную камеру. Из-за эффекта всасывания нет необходимости контролировать избыточное давление топливного газа. Смесители Harris Calorific предназначены для работы при очень низком давлении горючего газа, вплоть до 0,015 бар.Смесители «F» производят более однородную смесь кислорода и топливного газа из-за турбулентности в смесительной камере. Эта особенность чрезвычайно важна при использовании альтернативных топлив, смешивание которых затруднено. Смеситель типа "F" имеет более узкий рабочий диапазон, чем смеситель типа "Е", но благодаря большей способности перемешивания они сами по себе максимизируют выход калорий. Смесители типа "F" в основном используются с природным газом низкого давления. Однако они также рекомендуются для использования с альтернативными видами топлива, где требуется максимальная теплотворная способность и/или если невозможно контролировать избыточное давление газообразного топлива. .90 000 технической консультации по кровле 90 001 реализации При работе с листовым металлом требуется небольшое количество припоя, а тугоплавкие припои используются редко. С другой стороны, заготовки имеют значительные размеры и выделяют много тепла, особенно если они изготовлены из меди. В этом случае лучшим источником огня будет горелка. Его горячее пламя нагревает только область пайки, а не весь компонент. Высокая температура пламени сварочной горелки означает, что нагревается только место пайки Принцип работы инжектора Горелка Daniella была преобразована в два типа сварочных горелок: горелка высокого давления и горелка с инжектором (ниппель). Инжектор состоит из трубки и сужения.В центре перед сужением находится устье еще одной более тонкой трубки. Из этой трубки выходит газ под высоким давлением. Это всасывает газ из внешней трубы. Оба газа смешиваются в камере после сужения. Принцип инжектора также применим ко всем видам паров и жидкостей и часто используется в технике. Современная сварочная горелка создана на основе кислородно-водородной горелки Daniel В инжекторной горелке кислород, выходящий под более высоким давлением (2–2,5 бар), всасывает горючий газ под более низким давлением (0,5–0,7 бар).В ручке есть газовый клапан (с красной ручкой) и кислородный клапан (с синей ручкой). Во избежание путаницы газовый и кислородный шланги имеют разные соединения: газовый шланг имеет левую резьбу 3/8", кислородный шланг - правую резьбу ¼". Шланги также имеют разные цвета в соответствии с ручками - газ красный (если газ жидкий, он оранжевый), а кислород синий. В Европе инжекторные горелки используются почти исключительно в качестве сварочных горелок. Инжекторная горелка имеет инжектор, в котором кислород всасывает горючий газ Паяльные горелки и газовые паяльные колбы также являются инжекторными горелками.Они отличаются только тем, как они работают. В них газ находится под более высоким давлением и всасывает воздух из атмосферы. Поскольку инжектор увеличивается пропорционально области применения, он размещается в сменном основании горелки. Исключением является инжектор в газовом паяльнике, где он расположен в ручке. Правильно ли установлена крышка горелки и правильно ли она всасывается, можно определить, отвинтив газовый шланг и приложив слегка смоченный палец к патрубку. Если после небольшого открытия дроссельных заслонок это не так, то насадка повреждена и ее нельзя использовать. Насадка крепится к рукоятке с помощью накидной гайки. Также в основании имеется прокладка, задача которой точно разделить газ и кислород. Наличие этой прокладки является обязательным условием для правильного функционирования всей горелки. Горячее пламя Правильную настройку пламени можно определить по его внешнему виду Для сварки и пайки необходимо правильно настроить пламя, т.е. правильно подобрать пропорции газа (обычно ацетилена) и воздуха - см. рисунок на правильно. Пламя расположено правильно, если его светло-голубая сердцевина (первичное пламя) резко отсекается от оболочки (вторичное пламя).Пламя 1 имеет избыток газа. Об этом свидетельствует белый или желтый конус над ядром пламени. Либо слишком туго открыт газовый клапан, либо слишком туго открыт кислородный клапан. Таким образом, вы должны либо добавить больше кислорода, либо немного уменьшить подачу газа. Пламя 2 правильное и называется нейтральным пламенем. В пламени слишком много кислорода 3. Оно тоньше нейтрального пламени и имеет фиолетово-стеклянный оттенок. Для того, чтобы выставить правильные пропорции, приходится либо больше открывать газовый кран, либо включать подачу кислорода. Ядро пламени ацетилена самое яркое, тогда как пламя сжиженного нефтяного газа ярче, чем у природного газа. Для пайки рекомендуется небольшой избыток ацетилена; однако этого не следует делать в случае природного газа или сжиженного нефтяного газа. Когда из выходного отверстия горелки на высокой скорости выходит газокислородная смесь, это называется жестким пламенем (с мягким пламенем дело обстоит наоборот). Скорость потока увеличивается с давлением газа и кислорода (соблюдайте указания производителя).«Жесткость» пламени, то есть скорость истечения смеси, правильная, когда пламя горит горизонтально и острие не поднимается. Если скорость слишком высока, пламя взорвется. Газокислородное пламя имеет гораздо более высокую температуру, чем газовоздушное пламя. Воздух состоит на четыре пятых из азота и только на одну пятую из кислорода. Азот практически не участвует в горении, но поглощает энергию, которая охлаждает пламя. В смеси газа и кислорода нет азота, поэтому пламя горячее. В автогенной методике используются другие газы, такие как водород, природный газ и сжиженные газы. Они не подходят для сварки железа и стали, но достаточны для пайки и резки. LPG рекомендуется для портативных и мобильных устройств для пайки. Баллон с жидким газом содержит во много раз больше энергии, чем баллон с ацетиленом того же веса. Из сжиженных газов наиболее распространены пропан и бутан в баллонах. В нашем климате чаще используют пропан, потому что его можно получить из баллонов под нужным давлением даже на морозе. Кислородно-ацетиленовое пламя намного горячее, чем другое газовое пламя МАПП (метилацетилен, пропадиен и пропилен) также является сжиженным газом. Его ингредиенты являются «химическими кузенами» пропана, они являются побочными продуктами переработки тяжелой сырой нефти в бензин и дизельное топливо. В США метилацетилен уже давно используется для резки газовыми горелками. Название «Газ МАПП» является собственностью компании Messner-Griesheim. Смеси пропана и метилацетилена имеются в продаже под разными названиями. Недостатком СУГ любого химического состава является большой расход кислорода. Например, для горения пропана требуется в четыре раза больше кислорода, чем ацетилена. MAPP и аналогичные химические смеси требуют немного меньше кислорода, чем пропан, и производят пламя с более высокой температурой. Это особенно важно для небольших портативных устройств для пайки, так как они имеют ограниченное снабжение кислородом, не считая большого веса баллона. Прыгающее пламя Не обязательно запоминать точные значения скорости распространения пламени, достаточно знать, что наибольшей скоростью горения характеризуется водород, а затем - с большим отрывом - ацетилен.С другой стороны, природный газ и сжиженный нефтяной газ здесь имеют низкую ценность. Другим важным параметром является скорость струи, с которой газ выходит из сопла. Скорость пламени и скорость струи противоположны. Скорость пламени направлена от конца пламени к соплу (выходному отверстию горелки). Чтобы пламя горело устойчиво, обе скорости должны быть примерно равны. Ацетилен имеет самую высокую скорость распространения пламени среди горючих газов Если скорость струи выше скорости воспламенения, пламя будет подниматься из сопла/выходного отверстия горелки.Если в свою очередь увеличить скорость струи, то пламя либо оборвется, либо погаснет, либо вообще не загорится. Если скорость потока слишком мала, пламя будет отступать и гореть в смесителе. Причиной этого является слишком низкое давление газа или слишком плохо открытый газовый клапан. Скорость, с которой распространяется пламя, можно в некоторой степени определить по запальнику. Чем она выше, тем короче ядро пламени. Эта скорость зависит не только от газа и температуры, но и от соотношения компонентов смеси или кислорода.Пламя будет самым быстрым, когда смесь содержит немного меньше кислорода, так что создается пламя с желтым кончиком (однако такое пламя не подходит для сварки и пайки). Размер пламени лучше регулировать разными концами горелки, чем клапанами. Ацетилен характеризуется наибольшей скоростью распространения пламени по водороду. Для того чтобы газ горел на выходе из горелки, скорость потока может быть лишь немного больше скорости воспламенения. Когда скорость горения меньше скорости струи, кислородно-ацетиленовое пламя может с треском погаснуть и вновь загореться при контакте с горячим предметом.Тогда говорят, что «горелка стреляет». Это скорее обременительно, чем опасно, и чаще встречается при сварке, чем при пайке, поскольку во время сварки горелка нагревается больше. Однако это перестает быть забавным, когда отдельные кадры превращаются в канонаду. Выстрелы являются результатом высокой скорости распространения пламени и низкой температуры вспышки ацетилена. Это может быть связано с неподходящим наконечником горелки или неправильным потоком смеси в горелке (засорение выходного отверстия или слишком низкое давление ацетилена).Затем горелку можно охладить водой, очистить ее выпускное отверстие или увеличить давление ацетилена. Признаком срабатывания горелки является нагар на форсунке. Копоть на форсунке горелки свидетельствует о том, что горелка уже "загоралась" Очень неприятно, когда пламя возвращается в горелку и свистит в трубке смесителя. Выделяется первичная энергия пламени, которая затем отсутствует при сварке, и ручка горелки нагревается настолько, что ее невозможно удержать.В худшем случае форсунка дополнительно повреждается. Предохранительные устройства Поэтому необходимы особые меры предосторожности. Первые меры безопасности использовались для ацетиленовых генераторов, которые сегодня редко используются. После подачи питания в генераторе находились воздух и ацетилен, потенциально взрывоопасные с легкой степенью смешения. Это нужно было предотвратить. Защитные устройства, заполненные водой, работают как кальян, в котором пузырьки газа проталкиваются через воду. Только принцип работы другой - дым в трубе засасывается водой, а в защите ацетилен течет по воде под собственным напором.Вода отбирает у горючей смеси воздух-ацетилен-кислород-воздух столько тепла, что не воспламеняется. Хотя такие устройства безопасны в эксплуатации, они требуют определенного объема работы – их необходимо заполнить водой. А поскольку вода не всегда доступна, были изобретены сухие щитки. Их задача — перекрыть ацетиленовый шланг (или кислородный шланг) в случае воспоминаний. Один тип оборудования работает по принципу давления; их можно узнать по боковому рычагу. Другие работают на тепловой основе и, будучи меньшими, лучше подходят для использования в портативных паяльниках и сварочных аппаратах. Лучшее место для защиты – регулятор после газового запорного клапана. Однако есть и такие, которые монтируются внутри шланга или на рукоятке горелки. Предохранитель термогазовый на ацетиленовых баллонах Правилами охраны труда и техники безопасности различают однобаллонные агрегаты, баллонные аккумуляторы и забор газа от сети. Эти установки защищены различными обратными клапанами. Однобаллонный ацетиленовый комплект должен быть закреплен, если он не используется с инжекционной горелкой (что бывает редко) и если сварщик не имеет возможности «контролировать» ацетиленовый баллон, то есть теряет его из виду во время работы.Когда она все еще находится в поле зрения, она может быстро среагировать на угрожающую ситуацию и закрыть вентиль. Однако на строительных площадках баллоны часто находятся снаружи или в другом помещении и припаиваются или привариваются за стеной. Тогда ацетиленовый баллон должен иметь защиту. По этой причине рекомендуется, чтобы одноцилиндровый агрегат всегда оснащался защитным устройством. Магистр Рональд Фишер Источник: Dachy, № 4 (136) 2011 .Газовая резка На высотеГазовая резка – одна из самых сложных работ на высоте. Именно поэтому им занимаются квалифицированные специалисты, имеющие все соответствующие допуски – как в сфере работ на высоте, так и допуски в сфере СЭП. Газорезка на высоте должна производиться с учетом всех вопросов, связанных с безопасностью работающих. Не менее важны соответствующие аппаратные средства.Что такое техника газовой резки и где она применяется? Вот краткое руководство. Газовая резка также известна как кислородная резка. Он заключается в резке металлов при интенсивном горении, протекающем в атмосфере кислорода. Газовая резка используется, прежде всего, для резки низколегированных и низкоуглеродистых сталей. Метод также будет использоваться при резке более толстых заготовок из обычной стали. Это эффективный способ точно разрезать материал именно в том месте, которое будет обозначено.Газовая резка идеально подходит для резки листового металла толщиной до 300 мм. Из-за выделения большого количества тепловой энергии газовая резка не подходит для резки более тонких листов (например, толщиной 3 мм и менее). Резка может производиться вручную, а в случае больших поверхностей также с использованием механизированной техники. Для резки металлов необходимо применение очень высоких температур. Когда достигается так называемая температура воспламенения материала в месте начала разреза, оксиды металлов выгорают и выдуваются.Избавление от оксидов металлов возможно благодаря использованию сильной струи кислорода. Давление потока кислорода очень велико, поэтому процесс идет довольно быстро. Давление, создаваемое в газовой горелке, составляет около 1 МПа, а температура металла в месте пересечения выше 1250°С. Пламя, образующееся в горелке, также идеально подходит для удаления ржавчины или слоя краски с материала и обнажения поверхности чистого металла. Тепло, выделяемое в горелке, необходимо для инициирования процесса разделения слоев листа, а также для поддержания высокой температуры во время резки.Использование горелки также защищает поток кислорода от смешивания с атмосферным воздухом. В процессе газовой резки используются горелки специальной конструкции, приспособленные для работы в условиях высоких температур. Работа горелки основана на сильном выбросе кислорода в сочетании с горючим газом. Кислород и горючий газ, используемые в процессе, сочетаются в строго определенной пропорции. Наиболее часто используемыми газами являются пропан-бутан или ацетилен. В зависимости от используемого топлива для отопления цена на газовую резку может варьироваться.Резка пропаном наиболее экономична. Газовая резка с ацетиленом намного дороже, но главное преимущество кислородно-ацетиленовой резки заключается в том, что она позволяет намного быстрее достичь высокой температуры, благодаря чему процесс резки может выполняться намного быстрее. В связи со значительной степенью сложности операций выполнение газовой резки должно производиться только специалистами соответствующей квалификации. К ним относятся, среди прочего, высотные лицензии, профессиональные газосварщики, разрешение на работу на подъемниках, а также пройденные курсы и обучение в области охраны труда и техники безопасности.При заказе газовой резки следует пользоваться услугами компаний, в которых работают лучшие специалисты по данной технике резки металла. .PERUN PC-211P/Y11кислородный/пропановый резакРезак кислородно-пропановый Perun PC 211P/Y11 в картонной упаковке - Горелка кислородно-пропановая Горелка PC-211P/Y11 - пропан-кислородная горелка с инжекторной системой смешения, предназначенная для кислородной резки конструкций из углеродистой и низколегированной стали толщиной 3-300 мм.Горелка имеет изогнутую на 90 градусов режущую насадку, сопла кольцевого типа и режущий кислородный клапан с ручкой. Резка этой горелкой возможна во всех направлениях, вертикально и под углом 45 градусов (скос).

В комплект входят: Спецификация

. горелоксучка, образующиеся на выходе из сопла колпака, забивают выход газа, что вызывает отсечку пламенного направления и неправильную регулировку пламени; ' - используйте предписанное давление кислорода, потому что низкое давление кислорода вызывает стрельбу, а высокое кислородное давление создает острое пламя, выдувающее расплавленный металл; - в случаях) исчезновения выпускного патрубка и тишины | прочистить специальной дрелью или медной проволокой размером, соответствующим выходному отверстию форсунки; - в случае вспышки немедленно закрыть воздушный ацетиленовый клапан на рукоятке, а затем охладить кислородный клапан и горелку в воде, при открытом кислородном клапане; * - нечего делать ремонт без участия специалиста. 226 Как очистить внутренние части горелки? Внутренние части горелки можно продуть кислородом под давлением nlcin. Наденьте шланг на горловину пламенного сопла} |. быстро открываются и стопорятся пальцем попеременно застежки - llcnowy Hicclylen Итыс. жить. Продувка поддона <. 96. Очистка сопла-горелки уровень кислорода в древесине 227 Вт Juki для очистки горелки снаружи? Очистите внешние части горелки, особенно выпускное отверстие пламенного сопла, от металлических брызг, протирая выпускное отверстие сопла куском мягкой древесины (рис.96). o если брызги не удаляются, это можно сделать стальной щеткой после остывания предварительно нагретого 146 Горелка в воде. Категорически следует избегать удаления напыления напильником; поверхность колпачка SLNJC становится шероховатой, 1 , что способствует осаждению на ней брызг и ускоряет разрушение горелки. 22Н/. в скольких зонах пламя имеет температуру? Форма нормального пламени н-ацетилен-окси представлена на рис.97. 1'lumicń состоит из трех зон: Ij.yrpfrrt, oilttenlujuccj и зон огнезамазки. На выходе из сопла в пламенном кольце образуется рплникн около 300°С, в центральной части зародыш 600 Дж С, n на конце зародыша 1000С. зона отрыва на расстоянии 2 + 8 мм от ядра и составляет около 3100°С в зависимости от эффективности жидкости. В центральной части пломичинина температура около 2000°С, а в конце замазки около 1000°С. 229 Всплеск Акфиллярного Пламени I Его Регламент 1'ломик (кислород-ацетилен) может быть нормальным, х кислородным маффинным или нмаллареновым) ацетиленом в зависимости от свариваемого металла.* PlomleiI В норме должен быть мягким (мягким) с ярко блестящей сердцевиной. Применяется в основном для сварки малоуглеродистых и малоуглеродистых сталей (рис. 98а). 10 * Похожие подстраницы: 926/8917, 945/7718, 879/3051, 927/2930, 906/6226, 915/2970, . Газовые горелки и сварочные принадлежностиНастройки файлов cookie Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить. Функциональный Эти файлы позволяют использовать другие функции сайта (кроме необходимых для его работы).Включив их, вы получите доступ ко всем функциям веб-сайта. Аналитический Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям Пользователей. Поставщики аналитического программного обеспечения Эти файлы используются поставщиком программного обеспечения, под которым работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Целью сбора этих файлов является выполнение анализа, который будет способствовать разработке программного обеспечения. Вы можете прочитать больше об этом в политике использования файлов cookie Shoper. Маркетинг Благодаря этим файлам мы можем проводить маркетинговые мероприятия. .Плюсы и минусы кислородной резки - DBN MikołówКислородная резка, также известная как газовая или газовая резка, является одним из самых популярных методов резки металлов. Материал нагревается до точки воспламенения и при окислении продувается кислородом под высоким давлением. Хотя это очень эффективный метод, он имеет некоторые недостатки. Важность правильных пропорцийКислородная резка выполняется специальной горелкой, которая смешивает кислород с горючим газом, а затем выдувает его. Кислород для резки должен иметь чистоту более 99,5%, так как это влияет на качество всего процесса. Сокращение содержания на 1% может замедлить резку до 15% и увеличить потребление на четверть. Для нагрева материала используется газ, чаще всего ацетилен или пропан-бутан. Использование соответствующих пропорций кислорода и газа позволяет быстро достигать высоких температур, что ускоряет обработку больших партий материала. Образовавшееся пламя удаляет ржавчину, краску и другой мусор с разрезаемой поверхности и подготавливает ее к резке.Кроме того, подведенная энергия позволяет сохранять тепло. Создается защитное покрытие, препятствующее попаданию воздуха в поток кислорода. Режущий газ и эффект факелаИспользование ацетилена позволяет работать при очень высоких температурах. С другой стороны, пропан-бутан используется, когда нет необходимости в быстром нагреве, например, при автоматической резке. Это более экономичный метод. Другими менее распространенными видами газообразного топлива являются природный газ и пропилен.Кислородная резка может применяться для разделения сталей толщиной до 300 мм. Однако площадь, подверженная воздействию тепла, делает этот метод непригодным для листов толщиной менее 3 мм. Следует отметить, что толщина реза зависит от используемой горелки. Универсальные устройства используются для сварки и резки. Напротив, резаки, предназначенные только для резки, способны подавать кислород при более высоком давлении. Ограничения кислородной резкиХотя кислородная резка идеально подходит для мягких сталей различной толщины, ее не следует использовать для нержавеющей стали и алюминия из-за длительного времени прожига и широкой зоны термического влияния. Цветные металлы содержат оксиды, температура плавления которых выше, чем у самого основного металла. Резка кислородным методом заставляет их быстро окисляться, что создает защитный слой. Это не проблема с углеродистой сталью. Полученный оксид имеет более низкую температуру плавления, чем материал. Разрезы можно делать под разными углами, хотя скорость реза ограничена. Стоимость оборудования и эксплуатации, а тем более наладки услуги газовой резки не дорога, что позволяет использовать ее как для реализации задач крупных предприятий, так и для работы на дому.Кроме того, горелку можно автоматизировать, что еще больше упрощает работу. . |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

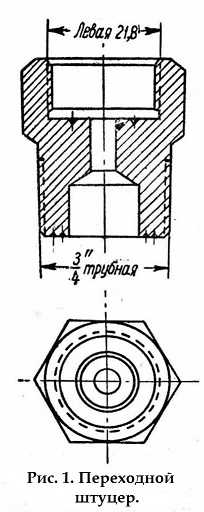

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.

Для понижения давления газа пользуются серийным водородным редуктором, окрашенным в красный цвет, с накидной ганкой левой нарезки диаметром 21,8 мм. При отсутствии водородных редукторов может быть использован обычный кислородный редуктор, у которого следует заменить накидную гайку. Удобнее пользоваться переходным штуцером (рис. 1), позволяющим присоединять обычный кислородный редуктор без каких-либо переделок.