|

|

Блоки из арболитаПрименение арболитовых блоков для строительства домовВо множестве источников вы можете найти описание арболита в качестве материала, наделенного чудеснейшими качествами. Статьи рекламируют арболитовые блоки, превознося их и замалчивая недостатки. Следует понимать, что знание особенностей и важнейших характеристик арболита позволит застройщику максимально использовать его сильные стороны и скорректировать недостатки. Проекты домов из арболита: плотность материалаАрболит — это разновидность легкого бетона, основой которого является органический заполнитель - древесная щепа, в роли связующего элемента выступает цемент, специальные химические добавки, вода. В зависимости от назначения материала его подразделяют на 2 вида:

В качестве определяющего фактора выступает плотность материала. Так для создания конструктивных несущих элементов зданий нельзя применять блоки, плотность которых ниже 500 кг/м3. Зато такие изделия отлично подходят для тепловой изоляции наружных стен в таких зданиях, где существуют дополнительные несущие элементы вроде колонн, воспринимающие нагрузки от кровли и перекрытий. Отличием конструктивных блоков является интервал их плотности от 550 до 700 кг/м3. Арболитовые дома, проекты которых рассчитаны на плотность стен 850 кг/м3, будут очень прочными, но менее теплыми. Чем плотнее материал, тем он и холоднее. Плотность замеряется после приобретения блоками установившейся массы в результате окончательной потери влаги. Сравнительная таблица плотности материалов

Готовые проекты домов из арболита: прочность материалаПрочность на сжатиеПрочность блоков на сжатие определяет их несущую способность. Блокам присваивается класс по прочности и марка по итогам испытания изделий. При этом плотность соотносится с классом материала следующим образом:

Маркой арболита считается средняя величина, полученная в результате испытаний партии изделий. Классу же должны соответствовать 95 % образцов в партии.

На рынке, возможно, вы найдете проекты одноэтажных домов из арболита, предусматривающие высоту этажа не более 3 м, рассчитаны на изделия класса от B 1.0. Если стены предполагаются более высокими, следует использовать элементы классности от B 1.5. Арболит классов B 2.0 и B 2.5 применяется в строительстве двух- и трехэтажных домов. Прочность на изгибОтличием арболита от типичных ячеистых бетонов считается прочность материала на изгиб, имеющая пределы от 0,7 до 1,0 МПа. Характеристика упругости блоков, именуемая модулем, достигает значений в 2300 МПа. Эта особенность и делает арболит уникальным по отношению к ячеистым бетонам. Именно благодаря этому полностью исключается проблема образования трещин. Проекты домов из арболитовых блоков: необходимая теплопроводность материалаАрболит имеет ключевую характеристику – теплопроводность, растущую с увеличением значений его плотности. Согласно ГОСТ арболитовые стены при их возведении в средних широтах должны иметь толщину не менее 380 мм. Практика строительства часто предусматривает продольную однорядную укладку блоков размером 500×300×200 мм. С устройством наружной и внутренней отделки стен создаются комфортные параметры микроклимата и решается вопрос с конденсацией влаги. В качестве мер по дополнительному утеплению часто используют перлитовые теплые штукатурные смеси. Теплопроводность кладочных материалов в сравнении

Влагопоглощение блоков из арболитаТеплозащитные арболитовые блоки имеют водопоглощение до 85%, а конструктивные – до 75%. Такие значения верны при погружении блока в воду, поскольку блок имеет структуру, склеенную цементным камнем из разрозненных щеп, имеющих относительно друг друга случайное положение. При поступлении воды на поверхность арболита, она беспрепятственно просачивается внутрь. Если блок окунуть, то вода займет большой объем внутри блока, вытеснив воздух. При вынимании блока из воды излишки влаги уйдут, а цементный камень просохнет. Но в воздушной среде влагу они практически не накапливают ввиду низкой гигроскопичности материала. Но при долгом воздействии воды на наружную сторону блока, она проявится и с внутренней. Это определяет необходимость включения в проект постройки дома сведений о наружной отделке фасадов с использованием дышащей штукатурки или навесных систем с вентилируемым зазором. Нужно не забывать правило: паропроницаемость каждого следующего внешнего слоя стены должна быть больше предыдущего.  МорозоустойчивостьАрболит стоек к промерзанию благодаря малой его способности впитывать влагу. Его морозостойкость характеризуется диапазоном от F25 до F50. При использовании гидроизоляции морозостойкость арболита повышается. Морозостойкость материалов в сравнении

Способность к усадкеУсадка в первое время после завершения строительства происходит в небольших масштабах (до 0,4-0,8%). В целях предотвращения нарушений отделки в течении 4 месяцев после сдачи дома внутренние стены оставляют в черновом варианте. Основную усадку блоки проходят на производстве при созревании. Считается, что арболит совершенно не подвержен усадке. Огнезащитные свойстваАрболит имеет следующие характеристики огнестойкости:

Степень горючести у арболита самая низкая из возможных в классификация. ЗвукоизоляцияОтличное шумопоглощения обеспечивается коэффициентом в 0,17-0,6, что соответствует 135 – 2000 Гц. Эти свойства позволяют арболиту превосходить шумоизоляцию древесины и кирпича. ПаропроницаемостьАрболит является дышащим материалом с паропроницаемостью до 35%. Это свойство избавляет дома из блоков (проекты и фото часто подтверждают качество арболита) от сырости, обеспечивая комфортные параметры воздушной среды жилья. Конечно же если правильно устроена фасадная система дома. Слабые стороны блоков из арболитаНесмотря на то, что арболит обладает поразительными свойствами, недостатки его все-таки стоит иметь в виду. Следующие сомнительные моменты способны изменить решение заказчиков.

Ключевые плюсы блоков из арболитаЗастройщиков, которые планируют построить двухэтажный или одноэтажный дом из арболита, привлекает немалый список их достоинств:

Вывод:Как видите арболит очень достойный строительный материал: теплый, прочный, экологичный, хотя и со своими особенностями. Впрочем, у каждого материала есть свои особенности :). Но все его замечательные свойства будут справедливы, только если при производстве блоков в точности выдержана технология, и полученный материал соответствует ГОСТу. Арболитовые блоки в Казани - производство, ассортимент производителя, ценыУниверсальный строительный материал с оптимальными теплотехническими, экологическими показателями и прочностью - арболитовые блоки. Изделие успешно применяется уже более 30 лет, и сегодня ООО «КОРА-Трейдинг» представляет самый широкий сортамент продукции с улучшенными техническими характеристиками в Казани.

В чем преимущество примененияАрболитовые блоки – строительный материал квадратных форм, который производится из древесного заполнителя с защитной оболочкой из вяжущего вещества. Продукт обладает пористой структурой, за счет чего в помещении создается оптимальный микроклимат, уровень влажности и циркуляции воздуха. По техническим особенностям арболитовые блоки от производителя «КОРА-Трейдинг» близки к древесному стройматериалу.

По прочности материал не уступает бетону, а по экологической составляющей - дереву Деревобетон востребован при строительстве малоэтажных домов. Он простой в применении и легко поддается укладке, что позволяет проводить работы своими руками. Кроме данных факторов изделие обладает рядом преимуществ перед конкурирующими аналогами.

Стройматериал из арболита классифицируется как изделие с повышенной эффективностью по удержанию тепла. Это подтверждается многочисленными экспериментами. Например, кладка из блоков 250х300х500 задерживает нагретый воздух лучше, чем стена из кирпича с толщиной в 1 м. Исходя из данного фактора, в отзывах владельцев домов из арболита, можно выделить значительную экономию на топливных ресурсах даже при очень низких температурах воздуха. При плотности в 600 кг/м3 прочность арболита составляет 25 кг/см2. Данные параметры ничем не уступают основным конкурентам – газо- и пенобетону. Следует отметить пластичность стройматериала. Благодаря древесным фракциям, которые выступают в качестве армирования, под давлением кладка не поддается растрескиванию. При больших нагрузках может произойти только деформация, но без потери целостности.

Что входит в состав Покупая арболитовые блоки в ООО «КОРА-Трейдинг», вам не надо будет тратить время на создание армированной опалубки из бетона, традиционно выступающей основой для построения перегородок из пено- и газобетона.

Если у пенобетона количество циклов замерзания и оттаивания равно 35, то арболитовый стройматериал способен выдерживать до 50. Это значит, что на практике дом из деревобетона исправно прослужит более 50 лет без потери технических особенностей.

Коэффициент поглощения звуков у данного продукта составляет 0,16-0,6 при частотах 125-1000 Гц. Это в 4 раза больше, чем у кирпича. Еще одним из преимуществ применения арболита является небольшой вес, который упрощает процесс монтажа. 1 м3 кладки практически в три раза меньше весит, чем кирпич и в 1,5 керамзитового бетона.

Поскольку при производстве арболитовых блоков используются только натуральные составляющие в виде цементной смеси, древесных фракций, воды и кальция, стройматериал считается экологически чистым. При этом, с течением времени, он не поддается гниению, поражению грибком, плесени и даже горению (группа Г-1). Цены на арболитовые блоки в КазаниООО «КОРА-Трейдинг» изготавливает несколько видов материалов. Каждый из вариантов предназначается для определенного типа сооружения. Наиболее востребованными являются блоки:

Стандартизированными размерами арболита считаются параметры – 500х300х200 мм. Но помимо данных габаритов существуют еще уменьшенные или увеличенные типоразмеры. Таблица с расценками на арболитовые блоки от компании «КОРА-Трейдинг» Мелкая щепа

Крупная щепа

Следует отметить, что на стоимость арболитового блока влияет не только плотность спресовки, но и размеры древесной щепы. Производство и составПроцесс производства арболита на фабрике начинается с этапа подбора сырья. От данного процесса зависит качество готовой продукции. В состав входят следующие компоненты:

После производства арболитовые блоки получают разную прочность, на которую влияет калибр древесной щепы. Наша компания использует фракции с размерами:

Данные параметры полностью соответствуют нормативам ГОСТ 19222-84. Применяется исключительно очищенная фракция ели, сосны или лиственной породы без примесей грунта, сухих листьев, древесной коры. ВИДЕО: Производство арболитовых блоков

В качестве цементного раствора мы используем маркировку М500. Только с данным материалом можно достигнуть повышенной прочности изделия на выходе. После тщательного смешивания всех составляющих компонентов смесь отправляется в течение первых 15 минут в оборудование формовки. На наших фабриках используется два метода формования:

Естественно, существует и ручное формование, которое дает возможность изготавливать арболитовые блоки своими руками, но данная продукция по прочности существенно уступает фабричной. С помощью механизированных процессов достигаются высокие показатели качества и точные геометрические формы каждой единицы. При формовке элементы равномерно располагаются по всей площади блока. За счет этого создается правильная рифленая структура из щепы, покрытой цементной смесью. Уплотнительные работы не влияют на деформацию фракций, при этом увеличивают площадь соприкосновения каждого компонента. Таким образом, после снятия уплотнителя, сохраняются заданные размеры и улучшается показатель теплоизоляции. Конечный этап производства заключается в транспортировке до склада арболитовых блоков, где стройматериал размещается на специальных поддонах. В складском помещении соблюдается определенный температурный и влажностный режим, оптимальный для хранения продукции. ООО «КОРА-Трейдинг» является предприятием полного цикла производства арболита – от заготовки сырья и до реализации продукции конечному потребителю в Казани и по отдельным регионам РФ. Каждый этап изготовления производится под строгим контролем. После этого проводится независимая экспертиза на соблюдение всех регламентов ГОСТ 19222-84. Независимая лаборатория выдает сертификаты соответствия качества. Преимущества нашего товараБлагодаря интенсивному развитию технологических разработок арболит выделяется широким рядом плюсов:

Каждый из перечисленных пунктов неоднократно подтверждался независимыми экспертизами. Как пробрести продукцию в КазаниПоскольку наша компания самостоятельно производит арболитовые блоки, купить продукцию в Казани можно по выгодной цене. Чтобы оформить заказ, свяжитесь с менеджером по указанным контактам. Специалист подробно расскажет о продукции, поможет подобрать наиболее подходящий вариант, ответит на все интересующие вопросы и создаст заявку. ВИДЕО: Дом из арболита

Изготовление арболита своими руками: технология производства и самостоятельные работы Поэтапная технология изготовления арболита предвидит подготовку основания, определения компонентов и состава блочного материала. В данной статье рассмотрим особенности производства своими руками с применением необходимого оборудования, расчета массы и заливки. Оглавление:

Преимущества и недостатки арболитаДля многих строителей арболитные блоки являются ценным и качественным материалом для возведения домов. Главная особенность теплоизоляционных свойств позволяет из раствора производить напольные листы. Технология изготовления и принципы выдержки и сушки блоков предоставляют арболиту некоторые преимущества: 1. Прочность материала составляет 600-650 кг/м3, что по компонентной структуре не уступает иному строительному материалу. Главной особенностью является пластичность, что формируется в результате использования древесины, которая качественно армирует блоки. Таким образом, арболит не трескается под тяжестью иных материалов, а может только слегка деформироваться сохраняя общую систему конструкции.

2. Стойкость к низким температурам, что очень важно в процессе возведения дома и его эксплуатации. Дело в том, что если здание нагреется и замерзнет несколько раз, то это не повлияет на качество материала. Фактически дом из арболита может простоять минимум 50 лет в любые погодные условия. Конструкции из пеноблоков не имеют подобных свойств, ведь при постоянном замораживании они быстро потеряют свою функциональность. 3. Арболит не поддается воздействию углекислого газа, так что не стоит беспокоиться о карбонизации блоков, ведь их структура не позволит превратиться материалу в мел. 4. Теплопроводность блоков свидетельствует о популярности материала. Сравнивая показатели, стоит отметить, что стена из арболита в 30 см равняется 1 метру толщины кирпичной кладке. Структура материала позволяет сохранять тепло внутри помещения даже в самые холодные зимы, что весьма экономично при строительстве.

5. Звукоизоляционные свойства свидетельствуют о высоком коэффициенте поглощения арболита, который составляет от 0,7 до 0,6. Для сравнения древесина имеет показатели 0,06 -0,1, а кирпич немного больше около 0,04-0,06. 6. Легкость материала, что позволяет сэкономить средства на заливку фундамента. 7. Арболит является экологически чистым и долговечным строительным материалом, что определяет компонентный состав блоков. После возведения дома он не образует плесень и грибок на стенах. 8. Материал является безопасным, так он не воспламенятся. 9. Арболитные блоки легко применять в строительных работах, поскольку без труда в них можно забить гвозди, просверлить отверстие, использовать шурупы и так далее. Внешняя структура материала позволяет покрывать его штукатуркой без использования специальных сеток и дополнительных утеплителей.

Мы рассмотрели преимущества арболитных блоков, но для полного воссоздания картины о данном строительном материале приведем некоторые недостатки: 1. Стеновая панель может не выделяться точными геометрическими параметрами, от чего для восстановления ровности стены используют вагонку, сайдинг или гипсокартон, а сверху все отделяют штукатуркой. 2. Блоки не являются дешевым строительным материалом, ведь изготовление щепы для арболита требует некоторых затрат. Делая расчеты по сравнению из газобетоном, данный строительный материал обойдется только на 10-15 процентов дороже, что не формирует полное преимущество.

Технология производства арболитаИзготовление арболита требует следованию технологиям производства с расчетом состава и объема для одного блока. Арболитные блоки представляют собой строительный материал простой по компонентному составу, в который входят древесина, вода, опилки, цемент и другие предметы. Главной основой для производства считается древесная щепа. Составная часть арболитового блока определяет его прочность и устойчивость к повреждениям, что высчитывается высшим уровнем, чем у пено- или газоблоков. Производство в домашних условиях осуществить не сложно, однако необходимо придерживаться распределения массы предмета и следовать инструкции.

Подготовка основания для работыОсновной составляющей для изготовления щепы для арболита является соотношение пропорций стружки и опилок – 1:2 или 1:1. Все предметы хорошо высушивают, для чего их помещают на 3 – 4 месяца на свежий воздух, время от времени обрабатывая известью и переворачивая. Примерно на 1 кубический метр средства потребуется около 200 литров извести 15-ти процентной. В них помещают все щепы на четыре дня и перемешивают их от 2 до 4 раз на день. Все работы проводятся с целью убрать сахар с древесины, который может спровоцировать гниение блоков. Щепу приобретают в готовом виде, однако, с помощью щепорезов можно сделать самостоятельно. Компоненты и состав арболитаКомпонентный состав арболита является самым важным этапом технологии производства и требует внимательного соотношения всех материалов. При изготовлении блоков важно следить за качеством и разновидностью приобретаемых материалов, которые определяют готовый строительный материал. После процесса изготовления в щепу добавляют следующие материалы, такие как:

Производство арболита в пропорциях представлено в таблице 1. Стоит учесть, что для всех компонентов масса рассчитана на четыре процента доли цемента. Данная компоновка помогает сохранить огнеупорность предмета и придает пластичности.

Таблица 1. Состав арболита по объему

Процесс и принципы изготовленияОптимальные параметры блоков для технологии производства арболита составляют 25х25х50 сантиметров. Установленные размеры удобны при кладке стен домов, а также в процессе промышленности. Заливка блока состоит из трех рядов смеси и арболита, после каждого этапа необходимо уплотнять раствор молотком, отделанным жестью. Излишняя масса свертывается при содействии шпателя. Выдерживается блок при температуре 18 градусов тепла на раскрытом воздухе. По истечении суток арболит выстукивается из формы на ровную поверхность, где он скрепляется на протяжении 10 дней. Оборудование: применение на практикеДля производства необходимо разное снабжение, например, станки для изготовления арболита, которые выбираются в соответствии с объемом продукции и количества сырья. Технология промышленного процесса должна отвечать требованиям и критериям СН 549-82 и ГОСТу 19222-84. В качестве основного материала для выработки выступают хвойные деревья. Раздробление древесины происходит с помощью рубильных машин, таких как РРМ-5, ДУ-2, а более скрупулезное дробление осуществляется на оборудовании ДМ-1. Арболитовую смесь подготавливают со смесителями и растворителями различного цикличного воздействия на материал. Подвозят большие объемы обработанной смеси к формам с помощью приспособления в качестве бетонораздатчиков или кюбелей. Подъем или опускание машины должно осуществляться при параметрах 15о по верхнему подъему и 10о по нижнему, а скорость оборудования рассчитывается в 1 м/с. Разлив арболитовой смеси по формам делают на высоте до 1 метра.

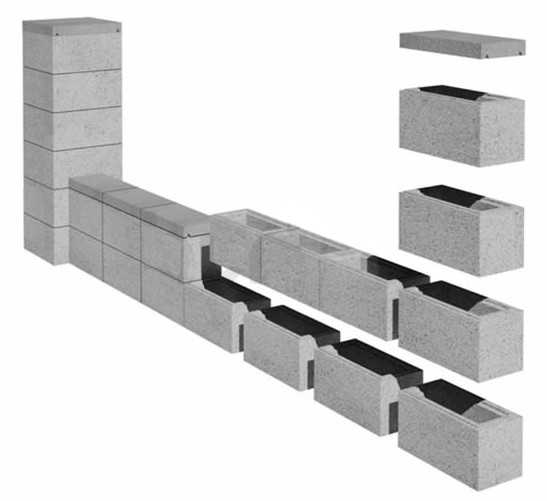

Уплотнения раствора производят с содействием вибропреса или ручной трамбовки. Для производства небольшого количества блоков нужно применить мини-станок. Изготовление своими руками арболита не представляет особых трудностей, однако на промышленных объектах применяется специальное оборудование по смешиванию, изготовления блоков. На некоторых заводах присутствуют тепловые камеры с ИК-излучением или ТЭНом, что позволяет определить нужную температуру для высыхания блоков. Блочные формы для арболитаСуществуют разные блочные формы для обработки арболита, а примерные величины могут составлять: 20х20х50 см или 30х20х50 см. Выпускаются предметы и прочих размеров, особенно для постройки вентиляционных систем, покрытий и так далее. Формы можно приобрести в строительных магазинах или же подготовить все своими руками. Для этого, используют доски толщиной в 2 сантиметра, которые скрепляют до образования определенной конструкции. Внешне форма отделывается фанерой, или пленкой. В зависимости от класса арболитовые блоки применяют в малоэтажном строительстве для возведения несущих стен, перегородок, а также для теплоизоляциии и звукоизоляции конструктивных элементов здания.

Процесс производства своими рукамиРассмотрев технологию изготовления состава арболита, можно приступать к выполнению работы самостоятельно. Для начала потребуются некоторые материалы и оборудование:

Производить арболит своими руками очень сложно без использования необходимых инструментов, станков и оборудования. Как правило, на производстве потребуются некоторые приспособления: 1. Для получения качественного раствора необходимо применить бетономешалку. Разумеется, в процессе можно все сделать своими руками, однако придется, много времени потратить на получение раствора необходимой консистенции. 2. Для формирования структуры блоков важно приобрести формы соответствующих размеров. Как правило, арболит имеет прямоугольную форму, а в производстве используются пластиковые формы. 3. При помощи станка вы профессионально измельчите щепу.

4. Используя пресс можно получить хорошую плотность материала при трамбовке, при этом важно убрать воздух из консистенции. В качестве приспособлений применяется вибростол. 5. Обязательное наличие камеры для сушки арболита, что позволит его превратить в твердую однокомпонентную структуру. 6. В домашних условиях понадобится лопата для загрузки смеси в формы, а для скрепления блоков используют армирующую сетку. При наличии выше перечисленных приспособлений можно производить в день около 350 – 450 м3 строительного раствора в месяц. Места для монтажа потребуется около 500 квадратных метров, а затрат на электроэнергию пойдет 15-45 кВт/ч. Для самостоятельного процесса органические средства заливаются водой, а также цементом до образования однородной смеси. Все пропорции и расчеты отображены в таблице 1, главное чтобы вышедшая смесь была сыпучей. Перед заливкой раствора в формы, их обмазывают с внутренней стороны молочком известковым. После этого, средство скрупулезно и аккуратно укладывают и утрамбовывают специальными приспособлениями. Верхняя часть блока выравнивается с помощью шпателя или линейки и заливается раствором штукатурки на слой в 2 сантиметра. После образованной формы арболита его потребуется тщательно уплотнить с помощью деревянной конструкции, оббитой железом. Прочными и надежными считаются блоки, которые выстоялись и схватились на протяжении десяти дней при температуре 15о. Чтобы арболит не пересох, рекомендуется периодически поливать его водой. Технология изготовления арболита своими руками не представляет определенной сложности, а поэтому все работы провести легко при наличии необходимых инструментов и приспособлений. При соблюдении правил и критериев производства, правильного расчета компонентов строительный материал получится качественным и прочным для применения.

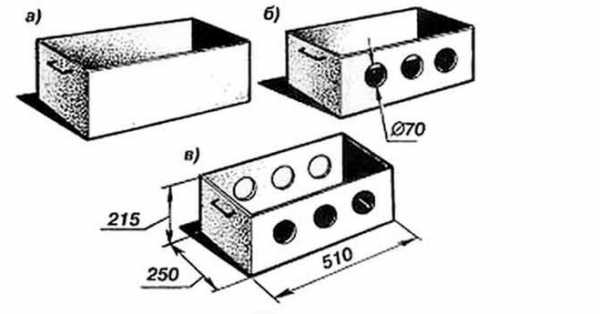

Советы экспертов при изготовлении блоков своими рукамиРекомендации специалистов по производству арболитных блоков основаны на практике их использования и применения. Чтобы достичь высокого качества продукции необходимо следовать некоторым факторам. В производстве рекомендуется применять не только большую щепу, но и использовать опилки, стружку из дерева. Обработка консистенции и выдавливание из него сахара позволяет избежать дальнейшего вспучивания строительного материала, что не приспускается при сооружении дома. В процессе изготовления раствор следует тщательно перемешивать, чтобы все части оказались в цементе. Это важно для качественного и прочного скрепления древесины и иных материалов в блоке. В производстве не менее важным остается добавление следующих компонентов, таких как алюминий, гашеная известь и так далее. Весь состав образует дополнительные свойства арболита, например жидкое стекло не позволяет впитывать влагу блокам, а известь служит в качестве антисептика. Хлористый калий способствует уничтожению микроорганизмов и других веществ, что не благотворно влияют на структуру. При добавлении всех компонентов стоит следить за таблицей пропорциональности, чтобы готовый раствор соответствовал требованиям производства арболитных блоков. Блоки Арболита - как и из чего производится, возможно ли сделать самому?Арболитом называют блоки, изготовленные из основных трех компонентов - это древесная щепа (она должна быть из хорошей древисины, без коры и гнили), из-за которой блок и получил название арболит, что означает от французского слова arbre в переводе - дерево, а также сульфат алюминия и цемент, это если арболит изготавливается в промышленных условиях. В зависимости от назначения арболитового блока они могут быть как конструкционные для возведения стен в основном, также и теплоизоляционные. Арболитовые блоки можно изготовить в домашних условиях, но для этого необходимо иметь некоторое оборудование и материал. Самое главное для арболитовых блоков - это вибростанок, если данный станок отсутствует то любой процесс изготовления блоков уже будет отличаться от арболита. Сам процесс состоит из нескольких этапов, для начала нужно древесную щепу замочить примерно на 3-4 часа в гашеной извести, в основном известь разводят в пропорции один к десяти, то есть одна часть извести и десять частей воды. Далее древесную щепу откидывают на сито чтобы стекла лишняя вода с известью и загружают в бетономешалку. В бетономешалке гашеная древесная щепа разводится с водой примерно на 3 массы (по весу) щепы на 4 объёма воды, бетономешалка включается на режим замеса и после смачивания дерева в водную массу добавляют примерно 1% жидкого стекла. Хорошо перемешайте щепу, даже если не видите в этом смысла, и начинайте добавлять где-то 4 массы от объема щепы цемента, лучше всего М500 использовать. Мешайте достаточно хорошо чтобы вся масса стала тягучей липла в руках. Далее эту масла надо залить в специально подготовленные формы и установить на вибростол примерно минут на 10-20 (в зависимости от силы вибрации. Далее на 24 часа оставляйте форму с залитой массой в темном теплом помещении, через сутки блок вытаскиваете и оставляете для просушки ещё на неделю на открытой площадке, обдуваемый воздухом, но защищенном от прямых солнечных лучей. Между блоками обязательно должно быть расстояние не менее 10 сантиметров. Форму для изготовления блоков лучше всего делать из дерева или пластмассы, стандартный размер длина 510 мм ширина 250 мм высота 215 мм, их можно также сделать с пустотами и без пустот со сквозными или половинчатыми.  Деревянная терраса на земле - руководство по строительству на 2022 годДеревянный настил на земле - шаг 1. ИнструментыСтроительство террасы требует использования деревообрабатывающих инструментов. Поэтому вам понадобится циркулярная пила для резки досок, а бензопила или ручная пила пригодятся для резки больших балок. Для крепления деревянных элементов будем использовать дрель со сверлами по дереву, а в случае крепления к бетонным элементам – перфоратор с соответствующими сверлами.Для крепления досок специальными шурупами понадобится двухшаговая дрель с ограничителем глубины. Если у вас большое количество резьбовых соединений, пригодится крестовая или шестигранная отвертка. Для необходимых измерений воспользуемся рулеткой, длинным спиртовым уровнем или так называемым водяной шланг, а также кладочный шнур и монтажные шпильки. Земляные и бетонные работы потребуют использования лопаты, тачки, а арендованный каток сможет уплотнить базовый слой. Если у нас нет небольшой бетономешалки, мы можем приготовить небольшое количество бетона, смешав ингредиенты вручную, т.е.в тачке. Деревянная терраса на земле - шаг 2. МатериалыДля строительства используется отечественная древесина – в основном сосна – а также экзотические породы, которые отличаются большей прочностью и долговечностью. В качестве альтернативы террасу можно построить с использованием композитных балок, приспособленных для установки композитных досок и обшивки из натурального дерева. Она должна быть пропитана, желательно устойчивым к давлению препаратом. Для монтажа используются элементы системы - предназначенные для террас - шайбы, изоляционные ленты, специальные винты и зажимы или стандартные винты и болты из нержавеющей стали. Нельзя забывать и о материалах, изолирующих древесину от бетонного основания в виде резиновых прокладок или рубероида. Для подготовки основания вам понадобится песок или щебень и цемент, а для возведения столбов будем использовать так называемый Потерянная опалубка в виде картонной трубки и забетонированные или привинченные захваты для крепления деревянных балок. Деревянная терраса на земле - шаг 3. Выбираем конструкциюНесущая конструкция террасы, особенно ее основание на земле, зависит от высоты террасы над окружающей территорией.Уровень поверхности не должен быть выше уровня пола в соседнем помещении. При поднятии пола над землей примерно на 20 см - деревянную террасу укладываем на лаги прямо на упрочненную поверхность (рис. слева), а для большей высоты подготавливаем опорную решетку, опираясь на бетонные столбы или блоки (рис. справа). Деревянный настил, укладываемый на лаги непосредственно на мощеную поверхность Деревянный настил, поддерживаемый бетонными столбами или блоками Выбор материала для строительства, особенно тип покрытия, имеет решающее значение для стоимости строительства. Самый дешевый вариант - использовать отечественную древесину, в основном сосну, или более дорогую древесину лиственницы. Композитная обшивка (пластик с древесной мукой) будет более прочной и неприхотливой в уходе, а самый дорогой вариант – использование экзотической древесины. Конечно, возможны смешанные решения, например, домашняя деревянная конструкция с обшивкой досками из экзотических пород деревьев. Деревянная терраса на земле - шаг 4. Создайте контурРаботу начинаем с разметки площадки под строительство террасы и указания характерных точек ее строения.Очертания будущей террасы определяем с помощью свернутой линейки и натянутой между кольями или штырями веревки. Для определения прямых углов воспользуемся законом Пифагора, определяющим зависимость длин сторон прямоугольного треугольника, соответствующую пропорции 3:4:5. На нерастяжимой веревке отмеряем и отмечаем последовательно отрезки, например 1,5, 2 и 2,5 м, а самый короткий крепится шпильками вдоль фасада. При маневрировании положением конца второй секции находим точку, где вся окружность шнура будет натянута - в этой точке под прямым углом от стены дома будет проходить линия.Во время копания веревка будет мешать, поэтому уберите ее (предварительно нарисовав контур края траншеи с вырубленным в земле желобком). Снаружи контура вбиваем булавки, которые, в свою очередь, дадут возможность удлинить нить, обозначающую линии стоек. Если мы хотим построить террасу с другим очертанием, чем прямоугольник, мы получим арочный край, используя веревку, длина которой соответствует радиусу закругления, натянутую из штыря, воткнутого в его центр. Деревянная терраса на земле - шаг 5.Земляные работы 9000 3На отмеченном участке под строительство террасы необходимо снять растительный слой почвы на глубину 15-30 см. На песчаном основании и в случае опирания конструкции на столбы глубина траншеи может быть меньше. Грунт выбираем ровной толщины, предварительно выравнивая дно и выставляя необходимый уровень. Если грунт глинистый и подвергается периодическим поливам, на дно выемки стоит уложить геотекстиль, не допускающий смешивания субстрата с насыпным заполнителем. Консультативный Вы цените наши советы? Вы можете получить последние новости каждый четверг! Лунки под столбы следует делать на расстоянии не более 1,2×1,2 м и глубиной около 30 см на несыпучих грунтах или около 90 см на других грунтах. Ямы размером до 40 × 40 см и небольшой глубины можно копать с помощью лопаты, более глубокие можно сделать с помощью почвенного бура диаметром около 25 см. Деревянная терраса на земле - шаг 6. Бетонные фундаментные стойкиСтолбы для конструкции террасы проще всего изготовить с помощью т.н.потеряна опалубка в виде картонной трубы диаметром 25-30 см. Нарезаем его нужной длины, но он не должен доходить до дна траншеи — можно опираться на рейки, упирающиеся в землю. Конечно, опалубку можно сделать и из спрессованных досок или плит, которые мы демонтируем после бетонирования. Для заливки опалубки будем использовать самоприготовленный бетон из смеси гравия, песка и цемента в следующей пропорции - добавить 30 литров песка, 70 литров щебня фракции 2-8 мм и ок.15 литров воды. При бетонировании также можно забивать анкеры под балки, но для этого требуется одновременная установка их по тетиве, на последующие стойки в ряду, либо временное подпирание и временное крепление к целевой балке. Деревянная терраса на земле - шаг 7. Плиты на поверхностиВ основании пола террасы на плите траншея засыпается песком или щебнем, который необходимо утрамбовать поверхностным вибратором (его можно взять в аренду). На неустойчивом глинистом грунте верхний слой щебня следует смешать с цементом и уплотнить, создав устойчивое основание для плит.Затвердевшая поверхность должна иметь небольшой уклон 1-1,5% наружу (от стены дома), что обеспечит автоматический сток дождевой воды. Уровень пола определяется в зависимости от толщины досок, на которые будут опираться лаги. Приняв типовые лаги высотой 5 см и доску крыши толщиной 2,5 см, рассчитаем положение верха несущих досок по отношению к планируемому уровню террасы. В качестве опоры для балок можно использовать тротуарную плитку толщиной 5 см или плоские фундаментные блоки (толщиной 12 или 14 см). Расположение опоры должно позволять располагать балки на расстоянии 50 см друг от друга и поддерживать их с одинаковыми интервалами. Верх досок необходимо предварительно выровнять с помощью веревки и длинного спиртового уровня. Деревянная терраса на земле - ступень 8. Решетка поперечная на столбахНесущая конструкция террасы, опирающаяся на столбы, требует создания поперечной решетки, состоящей из балок и перпендикулярно прикрепленных к ним лаг. При шаге стоек 1×1-1,2×1,2 м сечения элементов конструкции из древесины сосны и средняя эксплуатационная нагрузка террасы должны быть не менее 8×10 см для балок и 5×7 см. для лаг. Схема сетки подгоняется под желаемый ход кровельных досок - чаще всего они укладываются параллельно двери патио, поэтому несущие балки ставим в одном направлении. Лаги стандартно ставим через каждые 50 см, а при необходимости их уплотнения вставляем дополнительные на основе двух соседних балок. Деревянная терраса на земле - шаг 9. Крепление конструкцииНачните сборку поперечной решетки на столбах, прикрепив ручки и выровняв балки.Достаточно вставить балки в забетонированные скобы и, подкорректировав их высоту деревянными распорками, определить их горизонтальное положение. Крайние балки послужат основой для натяжки шнура, по которому будет определяться расположение остальных опор. Если на столбах нет заранее забетонированных хомутов, монтируют ручки, привинченные дюбелями и шурупами. В таком случае мы используем временные монтажные опоры, чтобы сначала расположить балки, а затем соединить их хомутами, которые прикручиваются к стойкам. Прикрепите лаги к смонтированным балкам длинными шурупами на расстоянии не более 50 см друг от друга. Если терраса будет опираться на плитное основание, то прикрепляемые к ней лаги устанавливаются с изолирующими прокладками от проникновения влаги (резиновые, рубероидные полосы) с применением дюбелей для быстрого монтажа. Если композитные профили запланированы как балки, для их встраивания используются системные ручки. При использовании дюбелей до земли расстояние составляет примерно 1 м, но опора должна быть более плотной через каждые прибл.50 см, с использованием прокладок или регулировочных клиньев. Балки, независимо от их крепления к балкам или земле, должны определять ровную плоскость с уклоном 1-1,5% снаружи террасы. Деревянная терраса на земле - шаг 10. Крепление настилаТеррасные доски крепятся к лагам с помощью винтов, проходящих через верхнюю часть настила, или с помощью зажимов при установке композитных досок. В первом варианте используйте изделия из нержавеющей стали или латуни, ведь обычные оцинкованные быстро покроются ржавчиной, а при контакте с экзотическим деревом вокруг них могут появиться неприглядные разводы и изменение цвета. На лаги, под доски рекомендуется укладывать специальную изоляционную пленку или использовать ажурные прокладки для уменьшения контактной поверхности и облегчения высыхания стыка. Доски крепятся в двух точках к каждой лаге, на расстоянии не менее 1,5 см от края доски и после ее просверливания. Доски укладывают не встык, но оставляют зазор 3-5 мм для предотвращения деформации покрытия из-за набухания и усыхания древесины. Также оставляем зазоры в продольных стыках, причем стыки должны быть по линии лаг. Невидимая сверху фиксация досок осуществляется за счет использования специальных металлических или пластиковых креплений, используемых на нижней стороне. Однако это предполагает формирование более широких зазоров между досками (6-7 мм), что позволит вставлять и затягивать крепежные винты. Способ отделки края террасы будет зависеть от ее высоты над землей и типа покрытия. При небольшом выступе над землей каркас будет выполняться из вертикально прикрученных к краям кровли досок, а с составными профилями — системных торцов и краевых планок. При большей отметке поверхности террасы потребуется, например, из лаг подготовить конструкцию, позволяющую установить защитный кожух вертикально (например, из досок) или выполнить кирпичную кладку камнем или декоративными блоками. Деревянный настил на земле - шаг 11. Техническое обслуживаниеПеред укладкой все деревянные элементы должны быть полностью пропитаны и дополнены пропиткой в местах пропила или строгания. После того, как конструкция собрана, ее также можно покрыть масляной пропиткой методом напыления.Экзотическая древесина гораздо более устойчива к погодным условиям, поражению грибком и насекомыми. Такую конструкцию не нужно дополнительно закреплять. Деревянное покрытие террасы, кроме композитных досок, требует систематического ухода для сохранения эстетичного вида. Доски хвойных пород покрыты красящей пропиткой и лаком. Покраска, придающая покрытию неестественный вид, быстро портится и требует обновления всей поверхности.Популярным методом отделки террасных досок - , особенно из экзотических пород дерева, является промасливание, которое следует повторять не реже одного раза в год. Композитные плиты со временем выгорают на солнце, но их цвет можно оживить, нанеся на композит специальный реставрационный препарат. Безусловно, на постоянной основе, вне зависимости от типа покрытия, следует удалять поверхностные загрязнения, например, с помощью мойки высокого давления с возможным добавлением биоразлагаемого моющего средства.Механические повреждения в виде царапин, вмятин или сколов зачищают наждачной бумагой и заливают шпаклевкой по дереву или эпоксидной смолой. Редактор: Цезарий Янковски Забор из бетонных блоков - как построить забор?Содержимое

Большинство инвесторов предъявляют аналогичные требования к ограждению собственности. Он должен быть прочным, чтобы создавать ощущение безопасности, долговечным и простым в уходе, а также эстетичным и подходящим для окружающей среды. Это простые условия, но их не всегда легко выполнить. Однако забор из заливных бетонных блоков таких проблем не создает. Это один из наиболее универсальных типов заборов, который может принимать множество форм и стилей.Он идеально вписывается как в традиционную, так и в современную архитектуру. Обычно стилизованные под натуральный камень, гладкие или с пористой структурой, разрезные ограждения можно отделывать разными способами, комбинируя различные текстуры или цвета. Благодаря модульной конструкции забор легко подогнать под размеры участка, а его высота может быть практически любой. Бетонные блоки для забора создают прочный барьер, эффективно отделяющий участок от внешнего мира. Полноценный забор из этого материала – идеальный выбор для людей, которые ценят безопасность, комфорт и конфиденциальность.Однако чаще блоки ограждения используют в сочетании с ажурными панелями ограждения, создавая таким образом основу для них. Такой модульный забор из бетонных блоков отличается привлекательным внешним видом, а также функциональностью, благодаря возможности выбора пролетов любой конструкции и комбинирования их с прочным основанием из блоков. Построить забор из бетонных блоков несложно, но процесс довольно сложный. Прежде чем приступить к собственно работе, стоит позаботиться о должной подготовке, включая комплектацию необходимыми материалами и инструментами.Что нужно Кроме блоков для забора и других элементов забора (пролетов, калитки, ворот с монтажными принадлежностями, а также, например, бетонных крыш) вам потребуется:

При строительстве забора из бетонных блоков следует также подготовить такие инструменты, как: шпатель, терку, шпагат или, возможно, деревянные рейки. Блоки забораследует смешивать друг с другом перед началом сборки. Те, что из разных партий, могут иметь, например, немного другой оттенок.Смешивание их вместе гарантирует, что забор будет выглядеть хорошо. В рамках подготовки их также рекомендуется уложить «насухо», чтобы проверить, хорошо ли они стыкуются между собой и подходят ли запланированные к установке пролеты, ворота и калитка между стойками, соблюдая вертикаль и горизонталь. Блоки забора укладываются друг на друга как блоки, а затем заливаются бетоном, благодаря чему вся конструкция приобретает желаемую устойчивость.Их можно использовать для создания фундаментов и столбов или сплошных стен. Бетонные блоки для забора довольно тяжелые и поэтому должны опираться на прочное основание. Делать это нужно по всей длине забора. Фундаменты должны располагаться ниже предела промерзания грунта для данного района. Это предотвратит разрушение фундамента грунтовыми водами и растрескивание бетона. Как сделать фундамент под забор из блоков пошагово?

Когда этап фундамента закончен, можно приступать к сборке блоков забора. Как уже было сказано, сам процесс не сложный, но довольно трудоемкий. Это также требует точности и технических навыков, связанных с работой с бетоном.Как пошагово выглядит строительство забора из бетонных блоков?

Правильная установка забора из бетонных блоков очень важна. Именно благодаря тщательному и правильному выполнению работ готовая конструкция получается такой прочной и долговечной. Поэтому лучше всего доверить этот процесс специалистам. Если вы хотите заказать бетонный забор своей мечты с профессиональной сборкой, обращайтесь в Betto – мы позаботимся о том, чтобы вы остались довольны. . Подготовка основания - земляные работы и закладка фундаментаПодготовка поверхностиПодготовка основания – это «фундамент» любой конструкции. Существует множество различных вариантов изготовления основания для дачи. Самыми популярными и часто используемыми являются: БЕТОННЫЕ БЛОКИ - лучше всего подходят для дачных и садовых домов. Блоки размещают по схеме, в ключевых местах конструкции по контуру и по лагам перекрытий.Если местность неровная, можно ставить блоки один на другой, исправляя таким образом неровности земли. Чтобы сделать такое основание, нужно хорошенько выровнять основание сухим бетоном и уплотнить его. Это настолько хорошо, что можно в тот же день приступить к сборке конструкции на подготовленном субстрате. Это самый простой, и в то же время самый быстрый и дешевый вариант подготовки субстрата. Вы можете сделать такую подложку самостоятельно или воспользоваться нашими услугами. Точечный фундамент, т.н. "Бетонные стопы" - это более солидный аналог изготовления точечного основания, чем основание из бетонных блоков. Это недорогое и в то же время простое в реализации решение. Он заключается в проделывании отверстий в земле и заполнении их бетоном с помощью труб, которые есть в каждом магазине товаров для дома. Трубы не обязательно вставлять на дно отверстия в земле – они должны лишь удерживать вертикаль и образовывать уровень над землей.Поддерживать идеальный уровень может быть сложно, поэтому мы рекомендуем воспользоваться помощью профессионалов в этом вопросе. О реализации бетонных оснований стоит подумать, когда основание имеет неизвестную несущую способность или значительные неровности грунта. Если такая подложка выбрана для дома, монтаж можно начинать на второй день после завершения работ. ФУНДАМЕНТАЛЬНАЯ ПЛИТА - это самое надежное решение, но и самое дорогое из всех вышеперечисленных решений.Армированная стяжка должна заходить в землю примерно на 20-30 см, чтобы обеспечить полную устойчивость возводимой на ней конструкции. После окончания работ бетон должен высохнуть, чтобы основание было готово к эксплуатации. Тем не менее, это сложная работа для любителей, чтобы подготовиться самостоятельно и требует помощи профессионалов. Изготавливается для использования в домах круглый год, в случае крупногабаритных конструкций и в случае оснований с низкой несущей способностью. ФУНДАМЕНТ - традиционный фундамент заливается непосредственно в землю или на опалубку.Чаще всего используется бетон класса С12 или С15. Этот тип решения особенно хорошо работает на плотном и сухом грунте. Помните, что размеры ленточного фундамента зависят не только от нагрузки на здание. Почвенные условия не менее важны. Чем слабее основание, тем больше будет скамья. В крайне сложных грунтовых условиях необходимо использовать дополнительную поперечную арматуру, а традиционный бетон заменить железобетонным. Определенным недостатком этого решения также может быть осадка здания.У скамеек не такая большая площадь, как у фундаментных плит. Если их размер слишком мал, а земля заболочена, то возникнет риск неравномерной осадки постройки. Этапы и время выполнения: • Выполнение земляных работ Работы по устройству ленточного фундамента могут занять много времени.Также следует помнить, что бетон полностью схватится только через месяц. При исключительно благоприятных условиях мы можем приступить к следующему этапу работ через две-три недели после заливки скамьи. Выполнение этого типа основания следует доверить соответствующей профессиональной строительной бригаде. .Как разместить блоки опалубки на стенах фундаментаПрименение опалубочных блоков позволяет быстро и с минимальными затратами выполнить одну из ключевых работ для вновь строящегося здания – возведение фундаментных стен. Опалубочные блоки Bruk-Bet ® применяются также в других типах строительных перегородок, выполненных в подвале дома. Опалубочные блокиTermalica, также известные как заливные или заполняющие блоки, представляют собой изделия из вибропрессованного бетона, выполняющие функцию несъемной опалубки.Это означает, что работы, проводимые с их применением, не требуют опалубки, что значительно сокращает время устройства фундаментов и снижает трудозатраты. Два типа опалубочных блоковКомпания «Брук-Бет ® » предлагает опалубочные блоки двух типов:

На паллете несколько штук торцевых блоков - отдельно заказывать их не нужно. Благодаря замкам с шипами и пазами опалубочные блоки обеспечивают самое быстрое возведение стен фундамента среди строительных решений, доступных на рынке. Продукция компании «Брук-Бет ® » также рекомендуется для возведения подпорных и подвальных стен, а также несущих стен повышенной прочности жилых и хозяйственных построек. Опалубочные блоки, доступные в предложении Bruk-Bet ® , позволяют возводить стены толщиной 24, 30 и 36 см.Для возведения 1 квадратного метра стены требуется в среднем 8 блоков данного типа.

Каковы характеристики опалубочных блоков?Возведение несущих элементов конструкции с применением опалубочных блоков заключается в возведении стены, которую затем заливают бетоном. Из-за этой функции эти продукты должны иметь прочность на сжатие выше средней. Усовершенствованный процесс их образования приводит к равномерному распределению заполнителя, однородной структуре и высокой несущей способности строительного материала.Опалубочные блоки также устойчивы к воде и морозу. Однако стены фундамента и подвала должны быть покрыты слоем гидроизоляции. Преимущество такой стены в том, что ее гладкую поверхность нужно лишь слегка зашпаклевать и покрасить. Если вы решились на более грубый вариант пустотелых кирпичей, предварительно стоит их оштукатурить. Здание с опалубочными блоками1. До возведения стенПеред началом кладки опалубочных пустотелых кирпичных фундаментов убедитесь, что их основание, т. е. неразрезные фундаменты, надлежащим образом изолировано от влаги.Ярослав Квасьняк, менеджер по продукции компании Bruk-Bet ® , поясняет: - Поскольку фундаменты укладываются в землю, существует риск их сырости и последующего капиллярного подъема влаги через стены фундамента и подвала. Во избежание этого рекомендуется делать на цоколе горизонтальную гидроизоляцию, например, из двух слоев изоляционного войлока, проклеенного мастикой или водорастворимой битумно-резиновой эмульсией. Другим способом изготовления изоляции является использование термосвариваемого войлока. 2. Сухой кирпичСтены фундамента возводятся из опалубочных блоков без применения раствора. Если же при выполнении ленточного фундамента появились неровности, первый слой пустотелых кирпичей следует класть на выравнивающий цементный раствор. Как и в случае с традиционными стенами, между блоками должны быть выдержаны соответствующие сдвиги вертикальных швов. 3. Усиление стеныВ зависимости от высоты и предполагаемых нагрузок на фундамент и стены подвала из опалубочных блоков должно быть предусмотрено соответствующее армирование.Jarosław Kwaśniak говорит: - Мы можем армировать стены из опалубочных блоков в горизонтальных швах, располагая арматуру на специально профилированных поперечных стенах блоков и используя вертикальные швеллеры для усиления стоек и стержней в углах. На последний слой пустотелого кирпича рекомендуется укладывать два арматурных стержня диаметром 12-14 мм продольно, которые после бетонирования будут образовывать стеновое кольцо . Опалубочные блоки Bruk-Bet ® укладываются внахлест и через каждые 3-4 слоя бетонируются бетоном класса не ниже С18/20. 4. Бетонная заливкаФундаменты должны быть подняты на высоту 1 метр, а затем залиты бетоном. Количество необходимого бетона зависит от толщины возводимых стен и составляет, соответственно, на 1 м2 стены: 0,15 м3 на 24 см, 0,20 м3 на 30 см и 0,25 м3 на 36 см. На этом этапе следует приостановить работу до первоначального схватывания, и только после этого можно укладывать следующие слои. Стоит обратить внимание на то, что от качества бетона и аккуратности заливки фундамента зависит устойчивость всей конструкции.Поэтому бетон должен иметь правильную консистенцию – слишком сухой не даст нужных параметров, слишком влажный может вытечь в стыках блоков. Утолщать его стоит вручную или с помощью шлангового вибратора. Не забудьте аккуратно заполнить блоки, особенно в углу фундамента. Опалубочные блоки отличаются относительно небольшим весом, что привлекает множество сторонников среди строительных бригад. Края пустотелых кирпичей профилированы таким образом, чтобы образовывались замки, плотно соединяющие отдельные элементы.В них есть специальные углубления, куда можно поместить арматурные стержни. Отверстия также служат ручками для переноски пустотелых кирпичей. Благодаря им бетонная смесь также может перетекать на соседние элементы при заливке стеновой конструкции. Как правильно сделать фундамент?Помните, что фундамент здания является наиболее нагруженной частью здания. Их реализации должны предшествовать точные расчеты и учитывать мельчайшие детали.Что нужно учитывать при строительстве? Для того, чтобы определить какие параметры должен иметь фундамент, необходимо учитывать размер здания, а главное:

Тип земли на участке является важным фактором. Способ возведения фундаментов во многом будет зависеть от того, покрыт ли участок плотными породами, гравием или песком, либо неустойчивыми основаниями с плохой несущей способностью или насыпными слоями.На первом строить очень легко, а на насыпях или торфе практически невозможно. Поэтому строительству фундаментов из опалубочных блоков должны предшествовать испытания грунта. По этой причине каждый проект рассматривается индивидуально. Даже если вы выберете конкретное предложение фундамента из каталога, строительная бригада должна будет адаптировать его к данным грунтовым условиям. Возведение фундаментов следует начинать ниже зоны промерзания. Его глубина в Польше зависит от региона.Он варьируется от 0,8 метра на западе до 1,4 метра в районе Сувалок. В правильно подготовленном котловане можно разместить фундамент - горизонтальные балки из железобетона, стойкие к сжатию и растяжению. Над ними возводятся стены. На этом этапе на помощь придут опалубочные блоки – практичное решение для нашего времени. Резюме - почему стоит возводить фундаменты из опалубочного пустотелого кирпича?Опалубочные блоки – это строительный материал, который позволяет сэкономить много времени и денег.Применяется в качестве несъемной опалубки, в основном применяется при возведении стен подвалов и фундаментов. С успехом заменяет металлическую и деревянную опалубку. Пустотелый кирпич этого типа легче традиционных бетонных блоков и проще в монтаже. Если вы заботитесь о надежных фундаментах, вам следует использовать опалубочные блоки. Хорошо организованное строительство Три способа сделать дом теплым — руководство для строителей .Газобетонный блок Ytong PP4 / 0,6 гр. 5см | ABUDЭтот товар доступен в наших магазинахВы можете купить этот товар, не размещая онлайн-заказ в одном из наших магазинов рядом с вами. Проверьте, где продукт доступен немедленно. Проверять наличиеВведите свои контактные данные, и мы сообщим вам, когда товар появится в наличии

Длина: 59,9 CM Газобетонные блоки YTONG позволяют свободно формировать пространственное расположение квартир.Благодаря им можно реализовать сложные проекты, такие как полукруглые стены, арки или крышки для каминов и ванных комнат. Эти блоки позволяют формировать пространство как с точки зрения эстетики, так и с точки зрения практичности. Только от инвестора зависит, будет ли ниша, построенная с помощью блоков YTONG, заполнена полками, создавая книжный шкаф, или, добавляя другие элементы (например, двери, столешницы), она будет составлять кухню.

В случае покупки на поддоне к цене добавляется стоимость поддона 18,45 злотых. Отзывы пользователей Чтобы иметь возможность оценить продукт или добавить отзыв, вы должны быть им. .Бетонные блоки - где купить и почем?

Бетонные блоки , вероятно, являются одним из самых популярных строительных материалов, используемых для нового строительства. Совершенно новые постройки, такие как дома, многоквартирные дома, гаражи и т.д. или стены, использование бетонных блоков настолько универсально, что интерес к ним не падал годами и, вероятно, не упадет еще долго.

Где купить бетонные блоки?Доступность бетонных блоков, несмотря на постпандемическую ситуацию, войну на Востоке и все более быстрорастущую инфляцию, по-прежнему достаточно проста. Бетонные блоки без особых проблем мы сможем купить в дискаунтерах, таких как Castorama, Leroy Merlin и т.д. В дополнение к этому, конечно, вы можете заказать у местных строительных оптовиков и других независимых интернет-магазинов. Также стоит искать хорошие предложения на таких платформах, как OLX или Sprzedajemy.pl, где также есть много интересных предложений.

Сколько стоят бетонные блоки?Цена полностью зависит от интересующих нас размеров, например, за блоки размером 38x24x12 см мы будем платить от 2,5 до 4 злотых за штуку. Самые маленькие и наименее прочные будут стоить около 1,8 за штуку, а иногда и меньше, в то время как более крупные из гораздо более прочного бетона могут стоить даже больше, чем 4 злотых.

Каковы размеры бетонных блоков?Какие самые популярные размеры из бетонных блоков ? Среди наиболее часто выбираемых бетонных блоков мы можем найти блоки с размерами: Эти два размера являются одними из самых универсальных и наиболее часто выбираются и покупаются покупателями.

Сколько 14 бетонных блоков на м2?В случае 14 блоков на м2 получается примерно 16/17 при толщине кладочного раствора 2 см. С другой стороны, в случае 12 блоков на м2 будет около 14, В интернете можно найти расчет, что на м2 нужно аж 20 блоков, что конечно характерно для продаж, ведь даже без учета раствора выйдет около 18 блоков. Возможно, это не кажется большой разницей, тем более что 1 блок стоит около 3,8 злотых, но если они нам понадобятся, например, для 25 м2, мы переплатим примерно на 380-400 злотых.

Каковы наиболее важные свойства бетонных блоков?Простота установки.Бетонные блокиотличаются тем, что их очень легко монтировать на любых строительных площадках и при различных строительных работах. Короче говоря, достаточно поставить их друг на друга и склеить раствором.

СилаБетонные блоки также очень прочны, особенно в суровых погодных условиях. Проливные дожди или снегопады, морозы или сильные бури не должны быть для них серьезной проблемой.

ТеплоизоляцияОбладают очень хорошей теплоизоляцией и препятствуют проникновению холодного воздуха внутрь здания. Благодаря этому мы можем оптимизировать бюджет на отопление квартиры. . Фасад выполнен из гипса, имитирующего в т.ч. деревоДерево, кирпич, бетон и металл очень модны. Они используются не только в традиционной архитектуре, но и являются важным элементом современного стиля. Многие, однако, не решаются использовать их в интерьерах или на фасаде не только из-за их цены, но и из-за необходимости регулярного ухода (дерево), проблемы с весом материала (архитектурный бетон) или возможности использования (кирпич). Подражание обычно ассоциируется с чем-то худшим, чем оригинал.Однако на этот раз мы имеем дело с продуктами, внешне очень похожими на оригинал, но лишенными его недостатков. Итак, вместо дорогих и громоздких в установке архитектурных бетонных плит можно использовать штукатурку, воспроизводящую их цвет и поверхность. С помощью гипса мы также можем имитировать доски. А вместо настоящих кирпичей мы можем отделать стену плиткой, похожей на кирпич. Эффект архитектурного бетонаВместо того, чтобы возиться с креплением тяжелых бетонных плит (плита толщиной 2 см и размером 100 x 50 см весит ок.20 кг) можно использовать силиконовую моделировочную штукатурку weber.pas modelino C "бетон", размер зерна и цвет которой напоминает поверхность из заливаемого бетона. Штукатурки, имитирующие архитектурный бетон Штукатурка наносится на загрунтованную поверхность в два слоя толщиной 1-1,5 мм каждый. Первый слой выравнивается, второй отделывается различными приемами затирки и заглаживания, имитируя поверхность характерных ямок (кошек), мест с разной степенью шероховатости, характерных теней и полос или следов от стяжек и стыков между досками. Имитация фасадной доски Оригинальная фасадная доска сложна в плане сборки и последующего ухода. Это также горючий материал. Решения, предлагаемые Weber, просты в реализации и очень долговечны, не требуют регулярного обслуживания.  Деревянный фасад со штукатуркой Weber.пояс моделино D Имитация кирпичной стены Что делать, когда мы мечтали о кирпичном фасаде, но нужно сохранить теплоизоляционные свойства стены? Имитация натурального камня С помощью каменно-мозаичных штукатурок weber.pas можно очень реалистично имитировать каменную стену или облицовку из каменных плит. Эффект металлик Используя фасадную краску weber.ton с эффектом металлик, мы можем получить точное изображение облицовки из металлических пластин на фасаде. Краска доступна в 10 цветах (включая медь, бронзу, серебро, оттенки стали и алюминия). |