|

|

Автоматическая сваркаАвтоматическая сварка — не только для крупных производителейАвтоматическая сварка перестала быть уделом крупномасштабного производства. Современные цифровые технологии позволяют объединить сварочное оборудование и автоматизацию в легко программируемые рабочие станции даже на небольших узкоспециализированных предприятиях.Сварочные роботы позволяют значительно увеличить качество продукции, повысить воспроизводимость сварных соединений, снизить длительность цикла и время простоя и благодаря всему этому повысить прибыль предприятия. Новые возможности в сфере автоматизации значительно расширяют возможности сварки и ее экономическую ценность. Широкие возможности программирования и цифровой обмен данными между сварочными источниками питания, манипуляторами робота и позиционирующим оборудованием позволяют создать экономически оправданную систему для предприятий любого размера. Зачем автоматизировать?

В прошлом производители рассматривали в качестве кандидатов на автоматизацию только самую сложную продукцию и приходили к выводу, что для них это экономически не оправдано. Сегодня универсальные системы позиционирования оборудования намного упростили переход с одного вида продукции на другой. Здесь актуально правило 80/20, так как 80% объема производства той или иной компании часто представляет собой только 20% ее ассортимента. Новые сварочные роботы позволяют автоматизировать простую и повторяющуюся сварку и быстро переключаться между различными видами продукции.

Главный довод в пользу автоматизации — это экономичность. Сварочные роботы теперь стали использоваться даже для короткой и средней по длительности сварки. Благодаря низким вложениям и значительному приросту производительности окупаемость таких систем даже превышает окупаемость крупных сварочных линий по индивидуальному проекту. Еще один аргумент в пользу автоматизации — это стабильное качество. Чем меньше в процессе неконтролируемых переменных, тем лучше качество и внешний вид швов. Кроме того, высокое качество и меньшее время обработки заказа означают большую удовлетворенность заказчиков. В отличие от специализированных фиксаторов, универсальные системы позиционирования современных сварочных роботов позволяют с минимальным простоем переключаться между различными видами продукции. Это еще больше увеличивает производительность и доход на инвестиции. В области сварки, как и во многих других высококвалифицированных отраслях, наблюдается недостаток профессиональных кадров. Такая ситуация стимулирует развитие автоматизации, которая позволяет передать как можно больше функций машине и упростить циклическую сварку. Даже при участии оператора трудовые затраты оказываются намного ниже. В роботизированной сварочной станции загрузка деталей и сварка происходят одновременно в двух смежных зонах. Пока оператор устанавливает или извлекает изделия в одной зоне, робот выполняет сварку в другой.

Производители оборудования, которые раньше работали независимо, теперь вступают в стратегические партнерства. Обмен опытом позволяет им поставлять потребителям эффективные и слаженные системы. Объединение производителя сварочного оборудования с поставщиками роботов и позиционирующего оборудования позволит им разрабатывать решения автоматической сварки более эффективно, чем если бы конечный пользователь попробовал бы собрать рабочую станцию самостоятельно. Более того, многие производители сопутствующего оборудования объединяют свои портфолио и ведут совместную разработку продукции. Большинство производителей сварочных роботов проектируют свою продукцию сразу в нескольких странах, что может затруднить разработку сложной системы из многих компонентов. Из-за этого по крайней мере одна фирма сконцентрировала разработку продуктов для Северной Америки в США, в то же время сохранив свои международные ресурсы. Такой компромиссный подход позволил компании более оперативно и эффективно реагировать на потребности местных рынков.

В качестве примера можно назвать программу Nextweld™ от Линкольн Электрик. Nextweld позволяет легко внедрить на любом производстве оборудование с возможностью управления формой волны, цифрового обмена данными и применения высокотехнологичных сварочных материалов. Оборудование с функцией программного изменения формы волны сварочного тока обеспечивает оптимальные параметры сварки в любых условиях без необходимости в смене электрооборудования. Настройки формы волны можно создавать для каждой конкретной задачи в индивидуальном порядке и затем мгновенно загружать их из сети. Программное обеспечение системы позволяет индивидуально подбирать характеристики дуги для определенных условий сварки. В результате один аппарат можно использовать для целого ряда задач сварки с различными материалами, пространственными положениями и требованиями по механическим характеристикам/внешнему виду шва. Инверторные источники питания отличаются высокой энергоэффективностью и при этом совместимы практически с любыми сетями питания. Цифровые коммуникации позволяют обмениваться большим объемом данных, причем быстрее и надежнее по сравнению с аналоговыми методами. Первый протокол для высокоскоростного обмена данными в области сварки ArcLink™ впервые был представлен компанией Линкольн Электрик в 1997 году на выставке Американского общества сварки (AWS). Это открытый протокол, благодаря которому любая компания из области сварки может наладить эффективный обмен данными между своим сварочным оборудованием. Этот протокол описывает обмен данными между устройствами или модулями системы дуговой сварки и значительно упрощает их подключение. Обычно такими модулями являются источник питания, блок управления и механизм подачи проволоки. Также сюда входит такое периферийное оборудование, как вытяжка дыма и газовые смесители. Так как каждая система сварки по сути представляет собой набор модулей, с помощью шлюзового модуля также можно подключиться к другим сетям компании, например, DeviceNet™ или Ethernet. Благодаря общему стандарту системные интеграторы получают большой выбор сварочного и периферийного оборудования с минимальной вероятностью проблем с совместимостью. Модульная структура этого протокола обеспечивает интегратору большой выбор поставщиков и моделей периферийного оборудования при том, что для добавления каждого нового компонента системы больше не придется начинать целый проект.

выявить и устранить узкие места производства, неэффективные операции и проблемы безопасности провести анализ влияния действий оператора на производство и рабочие процессы провести планирование производства различных деталей подтвердить и устранить предполагаемые проблемы с синхронизацией провести анализ эффективности использования цехового пространства выявить возможные задевания горелки/деталей/инструментов оценить длительность рабочего цикла и рассчитать предполагаемую производительность Специалисты по автоматизации даже могут модернизировать или перепрофилировать уже существующую сварочную автоматику Вашего предприятия и создать на ее основе новую, более универсальную систему. Во многих случаях это подход позволяет превратить малопроизводительное старое оборудование в ценные активы.

Поэтому специалисты CORSA остановились на сварочном роботе System 10 от Линкольн Электрик. Это готовое решение, которое представляет собой сварочную станцию с двумя фиксированными сварочными столами. Станция поставляется в собранном, готовом к установке виде. Она включает шестиосный манипулятор Fanuc ARCMate 50iL грузоподъемностью до 3 кг и блок управления Fanuc R-J3. Система также имеет защитный металлический барьер и складывающиеся подвесные двери с шлюзами. При этом оператор может устанавливать и выгружать детали с одной стороны, а робот в это же время ведет сварку с другой – что значительно увеличивает эффективность производства. Из-за малой толщины материала специалисты Линкольн порекомендовали CORSA источник питания STT II. В отличие от обычных аппаратов для сварки в защитном газе на жесткой вольт-амперной характеристике, в режиме STT не используется тумблер регулировки напряжения. Вместо этого регулируется сила сварочного тока независимо от скорости подачи проволоки. Это намного упрощает сварку в тех случаях, когда нужно обеспечить низкое тепловложение без риска проплавления основного металла. Более того, это позволяет свести к минимуму деформации, разбрызгивание и дымообразование. После установки новой роботизированной системы сварки объем производства глушителей Power-Pulse подскочил с 44 до 180 штук за день. Такой результат убедил специалистов CORSA заменить 12 станций для ручной дуговой сварки на роботизированные. Для того, чтобы определить целесообразность перевода той или иной детали на роботизированную сварку, в компании сначала проводилась оценка объема производства. «Если какая-то наша деталь сваривается методом MIG или TIG, я пробую представить, сможет ли System 10 выполнить эту сварку и какие для этого понадобятся позиционеры», – рассказывает Пол Гот (Paul Goth), программист/инженер-технолог CORSA. Одной из таких деталей стал глушитель для Chevrolet C5 и Camaro, который представляет собой длинный овальный цилиндрический корпус из нержавеющей стали марки 304 толщиной 15 мм с крышкой толщиной 16 мм. В этом случае робот System 10 сваривает два соединения длиной 71 см по всей окружности крышки. Тонкий корпус глушителя очень уязвим к прожиганию, но при этом для него требуется качественная сварка с достаточной глубиной проплавления. Для сварки этого глушителя технологи CORSA используют смесь защитных газов (90% гелия, 7,5% аргона и 2,5% CO2) и проволоку 316L диаметром 0,9 мм. До внедрения автоматизации на аргонодуговую сварку каждого глушителя уходило по 20 минут. Теперь на это уходит меньше двух минут. Более того, для управления установкой достаточно одного оператора, благодаря чему компания смогла перевести квалифицированных рабочих на другие задачи. В общем итоге сварочный робот увеличил дневной объем производства на 500%. Еще одним примером перевода детали на роботизированную сварку можно назвать крышку глушителя для катера. Она состоит из формованного корпуса из нержавеющей стали 316L толщиной 1,6 мм и приваренного к ней кольца. Сначала робот делает четыре маленьких прерывистых шва, которые фиксируют кольцо внутри трубы и затем один непрерывный круговой шов длиной 30 см с поперечными колебаниями по внешней окружности детали. Для сварки морских деталей в компании используется смесь защитных газов (90% гелия, 7,5% аргона и 0,4% CO2) и проволока 316L диаметром 0,9 мм. Раньше на аргонодуговую сварку каждой детали уходило от трех до пяти минут. Теперь робот выполняет эту работу за 35 секунд. После сварки все детали тщательно полируются до зеркального блеска. «Одним из плюсов STT для нас стало отсутствие разбрызгивания. Благодаря этому после сварки мы можем сэкономить время и сразу перейти к полировке, – рассказывает Гот. – При роботизированной сварке в защитном газе получаются швы с таким же хорошим внешним видом, как и при аргонодуговой сварке».

Директор по производству Джулиан Гарруд (Julian Garrood) рассказывает: «Быстрая ик ачественная сварка — это ключевой аспект нашего производства». В 2000 году компания в целях увеличения производительности начала переход на роботизированную сварку. Руководствуясь хорошим опытом работы с оборудованием для РДС компания выбрала две автоматические системы от компании Линкольн с роботом Arcmate 120i и контроллером FANUC R-J3. Каждая из этих двух станций пригодна для сварки ковшей разного размера и не требует послесварочной очистки поверхности, что в итоге приводит к значительному снижению производительности. Сварочный руководитель Кевин Холмс (Kevin Holmes) рассказывает: «Возможности робота в отношении качества и количества полностью превзошли наши ожидания. Система показала себя очень надежной и удобной. В результаты мы увеличили производительность больше, чем на 100%».

Поэтому компания закупила для своей производственной линии шесть новых систем автоматической сварки от Линкольн Электрик, в которую вошли четыре поворотных стола и две индексационные системы с неподвижным столом. Каждая из этих систем изготовлена по индивидуальному проекту и включает источник питания Power Wave 455R и робот FANUC 100 J-3iB. Благодаря этим системам H-P теперь производит новую линейку продукции для GM. В общей сложности на ее выпуск ушло всего шесть месяцев. Кроме того, H-P удалось заключить контракт с Chrysler, и объем производства вырос еще больше.

Пэт Пикацио, директор закупок Garden State Chassis, рассказывает: «Нам до сих пор не верится, насколько сильно автоматика повлияла на наши возможности и выход продукции. Сначала мы боялись, что автоматическая система не подойдет для наших условий, но теперь она без проблем работает восемь часов в день, пять дней в неделю». Это лишь несколько примеров того, как новые, универсальные автоматические системы сварки могут увеличить производительность, качество продукции и прибыльность крупных и малых предприятий. Автоматическая сварка, автоматические сварочные аппараты и системы: Polysoude

Решения «под ключ» для автоматизированной бездефектной сваркиАдаптированное к потребностям заказчиков оборудование и автоматизированные сварочные системы компании POLYSOUDE широко известны своим техническим совершенством. Они применяются ведущими международными компаниями и производителями передовой техники. Компания POLYSOUDE поставляет комплексные интегрированные системы, соответствующие всем требованиям к автоматической сварке и пригодные для самых сложных областей применения:

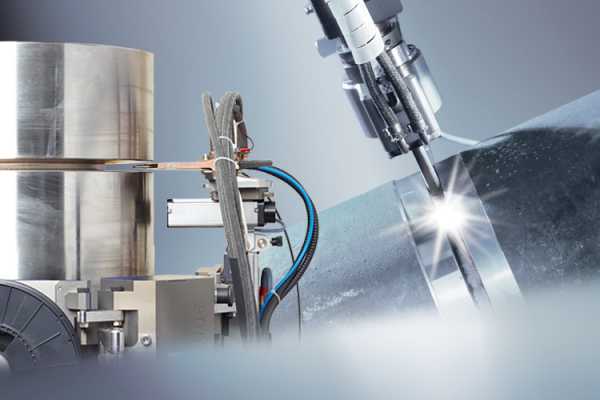

Сварочные источники питания для автоматизированной сварки СМОТРЕТЬ ПРОДУКЦИЮ СМОТРЕТЬ ПРОДУКЦИЮ Передовое оборудование для множества областей применения Источник сварочного тока для автоматизированной сварки состоит из нескольких интегрированных блоков, каждый из которых выполняет определенные функции: Программируемый блок управления, работающий под управлением встроенного микроконтроллера либо ПК. Сварочные манипуляторы и периферия СМОТРЕТЬ ПРОДУКЦИЮ СМОТРЕТЬ ПРОДУКЦИЮ Интегрированные решения Компания Polysoude предлагает специальные решения, в которых сварочная горелка перемещается в требуемое положение, а заготовка располагается на сварочном манипуляторе – позиционирующем или поворотном устройстве. После выбора сварочного процесса, который наиболее всего подходит для конкретной области применения и соответствует предъявляемым требованиям, компания Polysoude предложит вам интегрированные автоматизированные сварочные системы, в состав которых входят первоклассные сварочные манипуляторы и периферийное оборудование, а также модульные электромеханические компоненты – сварочные горелки, салазки, аппараты для подачи проволоки и др. Все это идеально синхронизировано при помощи специальной системы с ЧПУ, что гарантирует идеальную воспроизводимость и прослеживаемость при автоматизированном процессе сварки. Электромеханические компоненты, датчики и видео СМОТРЕТЬ ПРОДУКЦИЮ СМОТРЕТЬ ПРОДУКЦИЮ Важно для производительности системы Компания Polysoude создала и постоянно обновляет широкий ассортимент электрически и механически совместимых компонентов для особых нужд автоматизированной сварки. Модульные компоненты готовы для совместного использования с любым держателем сварочных горелок или манипулятором для заготовок. Вместе с нашими числовыми системами управления, они могут образовывать интегрированные системы, что гарантирует идеальную воспроизводимость и прослеживаемость при автоматизированной сварке. Оборудование для сварки в узкой канавке СМОТРЕТЬ ПРОДУКЦИЮ СМОТРЕТЬ ПРОДУКЦИЮ Сварка вольфрамовым электродом в среде защитного газа в узкощелевую разделку – важный процесс Компания POLYSOUDE разработала комплексную серию сварочных горелок для сварки в узкощелевую разделку при любой толщине стенки до 300 мм и более. Необходимо рассмотреть два основных подхода и их преимущества: Equipment for Plasma welding СМОТРЕТЬ ПРОДУКЦИЮ СМОТРЕТЬ ПРОДУКЦИЮ Plasma welding versatile solutions As an extension of TIG, Plasma arc welding has a much higher arc energy density and higher plasma gas velocity under the plasma being forced through a constriction nozzle. Many advantages can be seen by using plasma welding:

Автоматическая сваркаПрактически каждый человек хотя бы примерно знает о том, что такое сварка. Однако в большинстве случаев, в голове возникает образ человека в сварочной маске и с инструментов руках. Однако ручная сварка это ещё не все, современные технологии позволяют полностью автоматизировать процесс сварки. Использование автоматической сварки происходит в различных промышленностях. Ценится данный способ за свою простоту, скорость работы, высокое качество результата и долгим сроком эксплуатации шва. Чаще всего, для достижения наилучшего качества шва, применяют флюс. Сварка флюсом в автоматическом режиме, по большинству мнений, является лучшей разновидностью автоматической сварки. Этим и обусловлена её популярность применения на различных производствах. Также, понятие автоматическая сварка под флюсом часто называют электродуговой сваркой под флюсом. Весь процесс происходит следующим образом. Под воздействием электрического тока дуга раскаляется до высоких температур, вследствие чего она начинает гореть. Пламя направляется на то место, в котором находится сварочный электрод и плавит его. Электроды располагаются в месте будущего сварочного шва, он находится между торцами двух свариваемых деталей, на расстоянии от 5 до 20 миллиметров.

Пламя нагревает металл, а вместе с ним и флюс, который при плавлении образует прочную эластичную плёнку, её задачей является создать барьер от воздуха. Плюсы и минусы сварки под флюсомЛюбой процесс всегда имеет свои преимущества и недостатки. Автоматическая сварка под флюсом не исключение. Отличительной чертой данного способа сварки является его высокая экономичность, дело в том, что количество флюса, для отличного итогового результата, нужно совсем немного. Следовательно, автоматическая сварка под флюсом позволяет значительно экономить материал, причём это абсолютно никак не будет сказываться на качестве шва. Экономить флюс позволяет специальная конструкция сварочного аппарата, которая обеспечивает отличную тягу для сцепки даже материалов высокой плотности. Также шов покрывается тончайшим слоем шлака, который также положительно влияет на физически характеристики соединения. Именно поэтому автоматическая и полуавтоматическая сварка под флюсом очень часто используется для сварки труб. Преимущества использования автоматической сварки:

Человек, который никогда не встречался с автоматической сваркой, может подумать, что в её использовании есть только плюсы. Однако это не так. Данный способ имеет несколько недостатков:

Исходя из вышеуказанной информации, можно понять, что данный метод сварки применяется в основном только на различных промышленных предприятиях, использование этого способа в быту связано с определёнными трудностями. Данный способ соединения позволяет сваривать как однородные металлы, так и разнородные, толщина свариваемого материала может принимать значения от 1 до 150 мм. Что нужно для обеспечения процесса автоматической сварки?Для сварки металлов используется специализированной оборудование, которое называется сварочный аппарат. На данный момент существует большое количество его модификаций, каждая из них отличается друг от друга по техническим характеристикам и каждая лучше, чем другая подходит для выполнения тех или иных операций. Например, имеются такие модификации автоматического сварочного аппарата, в устройстве которого реализована постоянная подача сварочной проволоки. Сварка с использованием такого агрегата позволяет повысить уровень производительности на максимальный уровень, потому что с его помощью можно очень быстро создать однородную массу и создать высококачественное соединение. Также имеются модификации, способные полностью в автоматическом режиме регулировать абсолютно все параметры без исключения. Многие люди считают агрегаты такого типа самыми лучшими, однако это не так, все связано со сложностью технической настройки аппарата. Большое количество программ требует настройки, и только после её выполнения аппарат сможет осуществлять свою деятельность без дополнительного участия кого-либо или чего-либо. Поэтому данную модификацию сварочного аппарата используют только профессионалы своего дела, любителям и новичкам будет очень сложно разобраться во всех тонкостях настройки. Любые сварочные головки оснащены режимом восстановления, он выполняется в том случае, если они вращаются равномерно, а длина дуги меняет свой размер. Весь процесс является зависимым от плавления электродов, который возникает из-за автоматической регулировки длины дуги. Важно знать: увеличение размеров зазора напрямую ведёт за собой повышенную подачу напряжения, это влияет на изменение силы тока требуемого для выполнения сварки. Автоматический сварочный аппарат имеет ещё одну особенность. В том случае, когда сварочная дуга изменяет свой размер, уровень подачи тока и скорость плавления увеличиваются. Естественно, что обычная бытовая розетка не подойдёт, для выполнения этой функции нужно использовать элемент с жёсткой вольт-амперной характеристикой. А если уровень скорости подачи электродов под сварочную дугу уменьшить, то сварочные головки, оснащённые автоматическим регулятором напряжения, повлияют на размер дуги. Уровень напряжения в любом случае повысится обратно, однако чтобы это осуществилось нужно использовать элемент питания с уменьшающейся вольт-амперной характеристикой. Все сварочные аппараты отличаются не только своими техническими параметрами, но и настройкой. Для различных модификаций она может существенно изменяться. Если излагать простыми словами, человеку приходится самостоятельно изменять силу тока и напряжение, подающееся на дугу. В агрегатах, которые работают на неизменной скорости подачи, требуется подбирать значение напряжения и тока, подходящее для сварки любых типов материала. Настройка дугового напряжения побирается опытным путём. В заключениеЛюбая модификация автоматического сварочного аппарата имеет свою уникальную конструкцию. Раньше считалось, что тип конструкции создаёт производитель, однако со временем были созданы стандарты ГОСТ на сварку, которым необходимо следовать. Их создание позволило сделать конструкцию сварочных аппаратов от разных производителей похожими друг на друга. Автоматическая сварка алюминия1. Сварка алюминия по флюсуСварка по флюсу используется при изготовлении конструкций типа цистерн, котлов и емкостей из технического алюминия и сплава АМц толщиной 10-30 мм. Сварка по флюсу производится постоянным током обратной полярности от стандартных источников с пологопадающей или жесткой внешней характеристикой. Флюсы для сварки алюминия состоят из галогенидов и криолита. Такие флюсы практически не взаимодействуют с жидким алюминием, защищают сварочную ванну от воздействия газов атмосферы и удаляют из нее оксид алюминия. Благодаря высокой концентрации энергии при сварке алюминия по флюсу достигается глубокое проплавление основного металла. При равных токах глубина проплавления алюминия в 2-3 раза выше, чем стали. Свариваемые кромки подогреваются теплотой достаточно мощной дуги, поэтому при сварке по флюсу не требуется предварительный подогрев свариваемых деталей посторонним источником теплоты. Вследствие глубокого проплавления отпадает необходимость в скашивании кромок металла толщиной 20-25 мм и более. Сварка может выполняться одной электродной проволокой или двумя, одновременно подаваемыми в сварочную ванну (так называемая сварка расщепленным электродом). Таблица 1. Ориентировочные режимы автоматической сварки алюминия по флюсу одной электродной проволокой.

Сварка одной проволбкой выполняется на стальных подкладках, как правило, двусторонними швами. Сварка расщепленным электродом имеет ряд преимуществ: уменьшаются требования к сборке и точности поджатия подкладок, сварку можно производить на флюсовой подушке, распределение энергии по сечению шва получается более благоприятным и опасность прожогов металла резко снижается, повышается стойкость швов против образования пор. Расщепленный электрод применяется при сварке стыковых соединений из алюминия толщиной более 12 мм. Таблица 2. Ориентировочные режимы автоматической сварки алюминия по флюсу расщепленным электродом

При сварке по флюсу обеспечиваются высокие механические свойства сварных соединений. Таблица 3. Механические свойства сварных соединений из алюминия и его сплавов при сварке по флюсу

Для обеспечения хорошего формирования швов и легкой отделимости шлаковой корки высота слоя строго ограничивается и не должна превышать оптимальных значений, выбираемых в зависимости от режимов сварки. Шлак должен покрывать шов тонким слоем. Для начала и окончания швов рекомендуется использовать выводные планки. Это позволяет предотвратить дефекты в швах. Планки привариваются вручную с предварительным подогревом. Для автоматической сварки по флюсу разработаны специальные тракторы, отличающиеся конструкцией отдельных узлов.

2. Сварка алюминия под флюсомСварка под флюсом (закрытой дугой) производится при больших плотностях тока, благодаря чему достигается глубокое проплавлеиие металла и не требуется разделка кромок. Сварка выполняется расщепленным электродом переменным или постоянным током на обратной полярности. Таблица 4. Ориентировочные режимы автоматической сварки алюминия под флюсом расщепленным электродом

Применяемые флюсы ЖА-64 и ЖА-64А обеспечивают получение удовлетворительно сформированных швов без дефектов (пор, трещин, шлаковых включений и др.). Сварные швы, выполненные на алюминии марки АДОО и под флюсом ЖА-64А электродной проволокой той же марки, что и основной металл, имеют σв = 72,6 ÷ 74,6 МПа и угол загиба 180°. При сварке под флюсом по сравнению со сваркой полуоткрытой дугой улучшаются условия труда сварщиков.

ЛИТЕРАТУРА

Современные способы автоматической сварки крупных тонкостенных изделий из алюминиевых сплавов© 2016 А.М. Тупицын* **, Э.А. Гладков**, А.В. Чернов*** * ООО «СВАРБИ», Москва, Россия ** Московский государственный технический университет им. Н.Э. Баумана, Москва, Россия *** Волгодонский инженерно-технический институт – филиал Национального исследовательского ядерного университета «МИФИ», Волгодонск, Ростовская обл., Россия В статье проведен анализ технологических возможностей современных способов автоматической сварки крупногабаритных тонкостенных изделий ответственного назначения из алюминиевых сплавов. Рассмотрены виды, достоинства и недостатки, типы дефектов, которые появляются при использовании дуговых, фрикционных, лазерных и гибридных методов. По результатам анализа выбран наиболее оптимальный и рациональный способ сварки. Ключевые слова: автоматическая сварка, сварка алюминия, сварка крупногабаритных тонкостенных изделий, дуговая сварка, фрикционная сварка, лазерная сварка, гибридная сварка. Поступила в редакцию 02.02.2016 г. ВВЕДЕНИЕ Алюминиевые сплавы относятся к трудносвариваемым материалам. Высокая теплопроводность, теплоемкость и скорость охлаждения, склонность к образованию пор и горячих трещин [1], наличие оксидной пленки усложняют процесс получения качественных соединений. Тем не менее, алюминиевые сплавы применяются во многих отраслях промышленности: авиационной,авиакосмической, транспортной и др., так как имеют весьма малую плотность, практически сравнимы по удельной прочности с другими конструкционными сталями и сплавами, обладают высокой коррозионной стойкостью и жаропрочностью [2]. При изготовлении ответственных конструкций из алюминиевых сплавов (особенно крупногабаритных) важно уделить внимание к выбору оптимального способа сварки, способного компенсировать негативные свойства алюминиевых сплавов, а также обеспечить получение прочного бездефектного соединения с сохранением геометрии конструкции. Помимо этого, необходимо оценить возможность и простоту механизации и автоматизации процесса, так как обеспечение высокой производительности в большинстве случаев является важным критерием при выборе способа,а снижение влияния человеческого фактора в сварочном процессе позволит уменьшить вероятность появления дефектов. Изучение литературных источников показало, что существует множество способов сварки алюминиевых сплавов:дуговые, фрикционные (трением), лазерные, гибридные, которые могут быть использованы при сварке различных конструкций из алюминиевых сплавов (Рис. 1). Рис. 1. – Способы сварки алюминия 1. ФРИКЦИОННЫЕ СПОСОБЫ Фрикционная сварка – это сварка за счет выделения тепла при трении рабочего инструмента и детали. 1.1 Виды Разновидностью фрикционных способов является сварка трением с перемешиванием СТП (Friction Stir Welding).Сварка происходит за счет нагрева быстро вращающегося шпинделя со штырем в центре, который погружается в стык двух деталей и движется вдоль линии стыка. Помимо стандартной СТП существуют модернизированные способы [3,4], которые позволяют компенсировать некоторые недостатки: СТП с двумя шпинделями (Self-reacting или SR-FSW). Это способ, в котором вместо жестко фиксированной подкладки используется еще один шпиндель, находящийся на противоположной стороне от рабочего шпинделя.Способ позволяет получить более симметричный шов [4], а осевое усилие, возникающее в обычной СТП,отсутствует, что позволяет уменьшить размер и сложность приспособлений. СТП с подогревом (Assisted FCW). В данном способе осуществляется прогрев изделия с помощью TIG сварки,лазерной сварки или системы индукционного нагрева [3]. Происходит снижение напряжения в шпинделе, что приводит к уменьшению износа инструмента. СТП с импульсным вращением шпинделя (Pulsed FCW). В данном способе используется импульсно изменяющаяся скорость вращения и/или перемещения. Шпиндель вращается в режиме полного реверса. Эксперименты позволили получить симметричную микроструктуру в зоне сварочного шва. При этом швы имели более высокий предел прочности и относительное удлинение [3]. 1.2 Достоинства и недостатки СТП легко автоматизировать, тепловложение минимально, так как отсутствует расплавление сварочной ванны, нет выгорания легирующих элементов, не требуется дополнительная термическая обработка шва, способ позволяет обеспечить высокую производительность сварки, что особенно актуально при сварке крупногабаритных конструкций. Процесс не требует использования проволок, прутков, флюсов, защитных газов, что значительно снижает себестоимость конструкции. При использовании СТП возникает необходимость двухсторонней жесткой фиксации изделий, что приводит к невозможности использования способа для сварки сложных пространственных конструкций. Недостатком способа также является высокая стоимость оборудования. СТП является относительно новым способом, поэтому еще одной проблемой является недостаточная«изученность» процесса, трудно найти в открытых источниках технологию и режимы сварки. 1.3 Дефектность Отсутствие сварочной ванны решает основные проблемы при сварке алюминия: образование пористости,кристаллизационных трещин, выгорание легирующих элементов [5]. Основным дефектом при сварке трением с перемешиванием является несплавление в корне шва. При выполнении СТП в месте выхода рабочего инструмента из стыка в конце шва остается отверстие. Характерными дефектами является вогнутость, возможность появления твердых включений: осколки рабочего инструмента, остатки грязи,масла, жира [6]. 1.4 Чувствительность к аномалиям сборки и сварки С помощью СТП возможно сваривать в любом пространственном положении. Для обеспечения качественного сварного соединения требуется обеспечить высокую точность сборки конструкции. 2. ЛАЗЕРНЫЕ СПОСОБЫ Лазерная сварка – это сварка соединений высококонцентрированным источником нагрева. 2.1 Виды Лазерная сварка алюминиевых сплавов выполняется либо традиционными СО2-лазерами, либо более современными и прогрессивными волоконными лазерами. Лазеры бывают как периодического (импульсного), так и непрерывного действия [7]. В качестве источника излучения рекомендуется применять волоконные лазеры, так как уровень мощности, который необходим для начала проплавления в 2 раза меньше, чем у CO2-лазера [8], а КПД в 1,5-2 раза выше КПД CO2-лазера (30% против 15-20%) [9]. При этом соединения, полученные излучением СО2 и волоконного лазера,практически не отличаются по внешнему виду и макроструктуре [8]. 2.2 Достоинства и недостатки Достоинствами лазерной сварки являются минимальные тепловложения, высокая концентрация нагрева: объем сварочной ванны в несколько раз меньше, чем при дуговой сварке [8,9], минимальная деформация: в 3-5 раз ниже,чем при дуговой сварке [7], высокая производительность за счет скорости сварки: 50-200 м/ч и более [7,9], низкая степень коробления и деформации деталей [8]. Недостатками способа являются высокая стоимость оборудования, снижение прочностных характеристик соединения из-за провисания сварочной ванны [9], для сварки в автоматизированном режиме требуется тщательно выстроить весь производственный цикл. 2.3 Дефектность При лазерной сварке, из-за быстрого охлаждения расплава, алюминиевые сплавы склоны к образованию трещин,наблюдается возникновение чешуйчатости сварного шва [8], при использовании CO2 лазера возникает большое количество пор [10]. 2.4 Чувствительность к аномалиям сборки и сварки Данным способом возможно проводить работы в различных пространственных положениях. Лазерные способы чувствительны к величине зазора между кромками, что существенно увеличивает трудоемкость сборки конструкций, так как возникает необходимость обеспечения высокой точности сборки (Таблица 1) [7,11]. Таблица 1. – Зависимость величины зазора от скорости сварки и толщины металла

Дуговая сварка – это сварка соединений, в которой используется электрическая дуга для нагрева и расплавления металла. 3.1 Виды Дуговые способы сварки алюминия разделяются на две большие группы: с использованием неплавящегося вольфрамового электрода (TIG) и с использованием плавящегося электрода-проволоки (MIG). TIG. Наиболее популярными технологиями TIG сварки являются способы с применением динамических дуг,например, coldArc от компании EWM [12], позволяющий регулировать параметры сварки так, чтобы при изменении расстояния между электродом и изделием, подаваемая энергия сохраняла постоянную составляющую [12]. Для увеличения расплавленного металла и скорости сварки применяют дополнительную присадочную проволоку:холодную или горячую (рис. 2). MIG. Способы MIG сварки алюминиевых сплавов, в основном, подразделяются на импульсные и «холодные» процессы. «Холодные» способы позволяют уменьшить количество введенного тепла в основной металл за счет резкого снижения сварочного тока при коротком замыкании. Отрыв капли происходит за счет гравитационных сил. В процессе CMT компании Fronius, отрыв капли происходит еще и с помощью обратного движения сварочнойпроволоки [13]. Подобные технологии разработаны и другими производителями: ColdArc (EWM,) ColdMIG(Merkle), WiseThin (Kemppi), PrecisionPulse (Lincoln Electric). Рис. 2. – Схема TIG сварки с присадкой Импульсные способы позволяют увеличить скорость сварки за счет импульсного увеличения тока. Сварку алюминиевых изделий с применением импульсной технологии можно производить с помощью процессов Syncro Pulse, PMC (Fronius), Pulse-On-Pulse (Lincoln Electric), SpeedPulse (Lorch) и др. В процессах Pulse-On-Pulse и SpeedPulse используются высоко- и маломощные импульсы. Данное решение позволило облегчить процесс выполнения сварочных соединений, улучшить внешний вид швов, увеличить глубину проплавления и скорость сварки [14]. Процесс PMC (Pulse MultiControl) за счет высокочастотной составляющей позволяет оценивать положение капли с последующим изменением сварочных параметров, добиться плавного перетекания капли в ванну. Процесс позволяет автоматически поддерживать минимальную дугу, что приводит к уменьшению разбрызгивания (рис. 3). Рис. 3. – Процесс "перетекания" капли в сварочную ванну Для увеличения скорости сварки используются тандемы (сварка ведется сразу двумя и более проволоками).Например, две проволоки используются в процессе Tandem MIG от компании Lincoln Electric. 3.2 Достоинства и недостатки Основным достоинством дуговых способов является экономичность процесса по сравнению с другими перечисленными способами, легкость автоматизации, отсутствие специализированной оснастки. Недостатками способа являются более низкая производительность сварочного, необходимость применять большое количество материалов, относительно низкая концентрация энергии в дуге,неустойчивость горения дуги при высоких скоростях [11]. 3.3 Дефектность Большое количество тепла, вводимое во время сварки, может привести к деформации изделия. Применение рациональной конструкции и импульсных или холодных процессов позволит снизить тепловложение,следовательно, деформацию конструкцию. При сварке алюминиевых сплавов есть вероятность появления пор и подрезов. Тщательная подготовка поверхности перед сваркой и соблюдение технологии позволит избежать образования пор, а правильный подбор режима сварки предотвратит образование подрезов. 3.4 Чувствительность к аномалиям сборки и сварки Данным способом можно выполнять качественные сварные соединения во всех пространственных положениях. Среди перечисленных в статье способов, дуговая сварка является наименее чувствительными к аномалиям изделия и сборки: неравномерной ширине стыка, возможности сварки больших воздушных зазоров. 3.5 Гибридные способы Данные способы сочетают в себе два и более процесса, что позволяет использовать преимущества каждого и нивелировать их недостатки. Гибридный способ лазер-дуга. Сварка алюминия осуществляется лазером в сочетании c неплавящимся или плавящемся электродом [11]. Способ используют в том случае, когда необходимо сварить листы в автоматическом режиме с большой скоростью,низким тепловложением и высоким качеством сварных соединений. Достоинствами является снижение требований к точности сборки деталей[11], высокая стабильность при высоких скоростях сварки (свыше 60 м/ч [15]), снижение мощности луча, снижение потребления энергии, увеличение эффективности оборудования (в 1.5-2 раза по сравнению с лазерной [11]), снижение затрат на расходные материалы(в 2 раза [16]). Недостатками являются склонность к формированию подрезов, эрозия неплавящегося электрода [10], высокая стоимость оборудования. Гибридная лазерно-плазменная сварка. Важным преимуществом плазменной сварки является катодная очистка поверхности изделия [11,17]. Микроплазменная составляющая позволяет значительно снизить себестоимость оборудования и увеличить стабильность горения дуги [11]. Недостатком метода является провисание швов, образование подрезов и внутренних пор [15], невозможность достичь стабильного процесса при высоких скоростях сварки [11]. Соединив микроплазменную и лазерную сварку, можно получить высокопроизводительный процесс с повышенным качеством сварных соединений [18], стабилизировать процесс при высоких скоростях, снизить зависимость процесса от оптических свойств поверхности. При сварке происходит очистка поверхности от оксидной пленки[11]. Двухлучевая лазерная сварка. Это способ, в котором сварочная ванна формируется за счет воздействия двух лучей лазера. В настоящее время данная технология недостаточно изучена, поэтому практически не применяется в промышленности [19]. Достоинствами данного способа является устранение прожогов, уменьшение порообразования [11], возможность сварки разнотолщинных деталей и удаления оксидной пленки одним из лазеров. ЗАКЛЮЧЕНИЕ В статье были рассмотрены различные способы сварки крупногабаритных тонкостенных конструкций ответственного назначения из алюминиевых сплавов. Несмотря на высокую производительность и возможность сварки с малым вводом тепла, лазерные способы проблематично использовать при сварке, так как необходимо обеспечить высокую точность сборки и максимальную(«аптечную») чистоту производства. Из-за высокой стоимости оборудования, применение данных способов целесообразно только при массовом производстве конструкций. Сварку трением с перемешиванием также затруднительно применять в данных конструкциях, так как способ актуален только для соединения простых по форме изделий, при сварке которых возможно обеспечить жесткое двухстороннее закрепление. Актуально применение гибридных способов сварки, но, из-за малого количества информации в открытых источниках, возникает проблема подбора режима сварки и оценка этих процессов по критерию – "цена-качество".Высокая стоимость оборудования также сужает область применения данных способов. Способ дуговой сварки MIG, за счет применения импульсных или «холодных» процессов, позволит решить проблему высокого тепловложения при сварке алюминиевых сплавов. Пониженная чувствительность способа к аномалиям сборки стыкового соединения, по сравнению с лазерной сваркой, значительно снижает трудоемкость изготовления сложной пространственной конструкции, а применение адаптивных алгоритмов управления процессом позволит расширить технологические возможности процесса и перейти от ручной и механизированной сварки к автоматизированной с сохранением высокого показателя по критерию "цена – качество". Помимо этого, за счет автоматизации и механизации процесса возможно значительное увеличение производительности сварки и повышение стабильности процесса. Относительно низкая стоимость оборудования и простота реализации технологического процесса сварки на базе быстродействующих инверторных источников питания, также является серьезным преимуществом при выборе данного способа [20]. На основе идентификации процесса сварки как объекта управления, авторами запланированы работы по разработке и внедрению автоматизированного комплекса для автоматической сварки упомянутых в статье ответственных изделий из алюминиевых сплавов с решением задач геометрической и технологической адаптации процесса сварки к технологическим возмущениям различной физической природы. Проведя анализ технологических возможностей рассмотренных выше современных способов сварки, авторы пришли к выводу, что для поставленных задач наиболее рациональными и оптимальными способами являютсяMIG/TIG способы сварки с применением импульсных технологий. В своих дальнейших исследованиях авторы уделят внимание совершенствованию этих способов на базе разработки и внедрения автоматизированного оборудования с использованием средств цифрового контроля и управления процессом, а также применения автоматизированных головок с быстродействующими источниками питания и адаптивных роботов. СПИСОК ЛИТЕРАТУРЫ 1. Mathers G. The Welding of Aluminium and its Alloys. Cambridge: Pub. Woodhead Publishing, Ltd, 2002, 242 p. 2. Макаров, Э.Л. и др. Теория свариваемости сталей и сплавов [Текст] / Э.Л. Макаров, Б.Ф. Якушин. – М.: МГТУ им. Н.Э. Баумана, 2014. – 487 с. 3. Dawes C.J. Friction stir welding. TALAT. 1999, p. 13. Available at: http://mitpublications.org/yellow_images/1361513532_logo_File%204.pdf 4. Thomas W.M., Norris I.M., Staines D.G., Watts E.R. Friction stir welding – process developments and variant techniques. SME Summit. Oconomowoc, 3-4 August 2005, Milwaukee, USA. pp. 1–21. Available at: http://hegesztesportal.hu/tudastar/wt_fsw.pdf 5. Threadgill P.L., Leonard A.J., Shercliff H.R., Withers P.J. Friction stir welding of aluminium alloys. International Materials Reviews. 2009, Vol. 54, Issue 2, ISSN 0950-6608, DOI: 10.1179/174328009X411136, pp. 49–93. 6. Gibson B.T., Lammleinb D.H., Praterc T.J., Longhurstd W.R., Coxa C.D., Balluna M.C., Dharmaraja K.J., Cooka G.E., Straussa A.M. Friction stir welding: Process, automation, and control. Journal of Manufacturing Processes. 2014, Vol. 16, Issue 1, ISSN 1526-6125, DOI: 10.1016/j.jmapro.2013.04.002, pp. 56–73. 7. Игнатов, А. Лазерная сварка сталей мощными CO2-лазерами. Часть 1 [Текст] / А. Игнатов //Фотоника. – 2008. – №6. – С. 8. 8. Шиганов, И.Н. и др. Лазерная сварка алюминиевых сплавов [Текст] / И.Н. Шиганов, А.А. Холопов // Фотоника. – 2010. – №3.– С. 6–10. 9. Шиганов, И.Н. и др. Лазерная сварка алюминиевых сплавов авиационного назначения [Текст] / И.Н. Шиганов, С.В. Шахов, А.А. Холопов// Инженерный журнал: наука и инновации. – 2012. – №6(6). – С. 34–50. 10. Bagger C., Olsen F.O. Review of laser hybrid welding. Journal of Laser Applications. 2005, Vol. 17, №1, DOI 10.2351/1.1848532, p. 13. 11. Григорьянц, А.Г. и др. Гибридные технологии лазерной сварки [Текст] / А.Г. Григорьянц, И.Н. Шиганов, А.М. Чирков. – М.:Издательство МГТУ им. Н.Э. Баумана, 2004. – 49 с. 12. Инновационные процессы сварки TIG/плазменной сварки от компании EWM [Текст]. – [Б.м.], 2014. – С. 24. 13. Гладков, Э.А. и др. Автоматизация сварочных процессов [Текст] / Э.А.Гладков, В.Н. Бродягин, Р.А. Перковский. – М.: МГТУ им.Н.Э. Баумана, 2014. – 421 с. 14. Lincoln Electric. Pulse-On-Pulse GMAW (MIG). 2006, p. 4. 15. Шелягин, В.А. и др. Технологические особенности лазерной, микроплазменной и гибридной лазерной-микроплазменной сварки алюминиевых сплавов [Текст] / В.А. Шелягин, А.М. Оришич и др. // Автоматическая сварка. – 2014. – Т. №5(734). – С. 35–42. 16. Пауль, К. и др. Гибридная лазерная сварка [Текст] / К. Пауль, Ф. Ридель // Фотоника. – 2009. – №1. – С. 2–5. 17. Патон, Б.Е. и др. Микроплазменная сварка [Текст] / Б.Е. Патон и др. – Киев: Наукова думка, 1979. – 248 с. 18. Патон, Б.Е. и др. Гибридная лазерно-микроплазменная сварка металлов малых толщин [Текст] / Б.Е. Патон и др. // Автоматическая сварка. – 2002. – №3. – С. 5–9. 19. Грезев, Н.В. Разработка способа двухлучевой лазерной сварки конструкционных низколегированных трубных сталей : автореф.дисс. канд. техн. наук [Текст] / Н.В. Грязев. – М., 2010. – 18 с. 20. Гладков, Э.А. Управление процессами и оборудованием при сварке [Текст] Э.А. Гладков – М: Центр «Академия», 2006. – 432 с. ЭЛЕКТРОННЫЕ РЕСУРСЫ Научно-практический журнал «Глобальная ядерная безопасность» http://gns.mephi.ru/ru. Автоматическая сваркаАвтоматическая сварка — это дуговая сварка, при которой подача электродной проволоки и перемещение дуги производятся автоматически. Для осуществления автоматической сварки необходимы сварочный автомат и сварочная головка. Сварочные аппараты для автоматической сварки подразделяются на несколько видов. Так, если конструкция автомата предусматривает механизм перемещения, то он является самоходным. В случае, если автомат производит движение по изделию или по направляющим линейкам, закрепленным на изделии, то данный аппарат именуют сварочным трактором. Закрепленный на одном месте автомат называется подвесным. Сварочные автоматы также различаются по своим техническим параметрам, главными из которых являются сила тока, диаметр проволоки и скорость ее подачи. Сварочная головка представляет собой устройство для подачи проволоки, которое способно функционировать отдельно или как составная часть сварочного автомата. В процессе автоматической механизированной сварки, как правило, применяют флюс — специальный сварочный материал защищающий дугу и сварочную ванну от окисления и улучшающий качество шва. Гранулированный флюс засыпают впереди дуги слоем толщиной 40–80 мм. Остатки его можно использовать повторно. При сварке под флюсом дуга горит в газовом пузыре, образованном в результате плавления флюса и металла, при этом используется ток более высокой силы (до 1000—2000 А) и достигается более глубокое проплавление при минимальных потерях металла на разбрызгивание и угар. Для сварки под флюсом обычно используют проволоку, хотя также возможно применение ленточных или комбинированных электродов. Вместо флюса иногда используют защитные газы или газовые смеси, а также порошковую проволоку. Достоинства автоматической сварки:

Недостатки автоматической сварки:

Области применения автоматической сварки:

Автоматическая сварка под флюсом тавровых, угловых и нахлесточных соединенийТавровые, угловые и нахлесточные соединения сваривают угловыми швами (рис. 79). Нахлесточные соединения можно также сваривать прорезными швами или электрозаклепками. Рис. 79. Типы сварных соединений с угловыми швами: а — тавровое, б — угловое, в - нахлесточное, г — нахлесточное соединение с прорезным швом. Автоматическая сварка под флюсом соединения «в лодочку» угловыми швами выполняется вертикальным электродом (рис. 80, а, б) или наклоненным электродом поперек шва при положении соединения не в «лодочку» (рис. 80, в). Сварка нахлесточных соединений угловым швом с плавлением кромки верхнего листа (рис. 80, г) и прорезным швом (рис. 80, д) выполняется при вертикальном положении электрода. Рис. 80. Схема расположения электрода при сварке тавровых и нахлесточных соединений: а — вертикальным электродом в симметричную «лодочку», б — то же, в несимметричную «лодочку», в — электродом, наклоненным поперек шва, г — вертикальным электродом с оплавлением кромки нахлесточного соединения, д — прорезным швом. Сварка «в лодочку» может быть выполнена при симметричном (см. рис. 80, а) и несимметричном (см. рис. 80, б) положениях свариваемых листов. Наилучшее формирование шва обеспечивается при сварке «в симметричную лодочку». Несимметричное расположение соединяемых листов рекомендуется при сварке нахлесточных соединений. Угловые швы выполняют наклонным электродом в том случае, когда по условиям производства и при сварке крупногабаритных изделий не представляется возможным установить свариваемое изделие «в симметричную лодочку». При сварке углового соединения (см. рис. 79, б) нужно, чтобы конец электрода двигался точно относительно кромок свариваемого металла, иначе могут образоваться подрезы вертикальной кромки и наплывы на горизонтальном листе. Вместе с тем при сварке тавровых соединений не «в лодочку» требования к точности сборки менее жестки, чем при сварке соединений «в лодочку». Это обусловлено тем, что при сварке «в лодочку» возможность вытекания жидких металла и шлака через зазоры большая, чем при сварке таких соединений наклоненным электродом при положении не «в лодочку». Чем больше мощность дуги, тем больше вероятность протекания жидкого металла через зазор. Если зазор более 1—1,5 мм, то при сварке «в лодочку» необходимо применять специальные меры, предупреждающие протекание жидкого металла. Для этого угловые и тавровые соединения с зазором 1,5 мм и более сваривают на флюсовой подушке (рис. 81 ,а), на флюсо-асбестовой (рис. 81, б, в) или флюсо-медной (рис. 81, д) подкладках либо после ручной подварки с противоположной стороны соединения (рис.81,г). Рис. 81. Схема способов сварки под флюсом угловых и тавровых соединений в «лодочку»: а — на флюсовой подушке без принудительного поджатия флюса, б — на флюсовой подушке с принудительным поджатием, в — с заделкой зазора асбестом, г — с ручной подваркой, д — с полным проваром на флюсо-медной подкладке; 1 — не поджатый мелкий флюс, 2 — поджатый флюс обычной грануляции, 3, 4 — поджимающий шланг, 5 — асбест, 6 — медная поджимающая подкладка, 7 —вырез в медной подкладке, 8 — подварочный ручной шов. Применение машинной газовой резки на заготовительных участках сборочно-сварочных цехов позволяет собирать изделия под сварку с минимальными зазорами в соединениях. Благодаря этому представляется возможным выполнять автоматическую сварку угловых и тавровых соединений при положении «в лодочку» на весу (без подкладок). Автоматическая сварка угловых, тавровых и нахлесточных соединений выполняется при помощи подвесных сварочных головок или сварочных тракторов (рис. 82), перемещающихся непосредственно по изделию. Рис. 82. Схема установки для автоматической сварки под флюсом двутавровой балки В зависимости от толщины металла тавровые, нахлесточные и угловые соединения могут свариваться однопроходными или многопроходными швами. При положении «в лодочку» за один проход можно сварить шов большего сечения, чем при положении не «в лодочку». При сварке не «в лодочку» шов получается правильной формы, если его катет не превышает 8 мм. Швы с большим катетом выполняют в несколько проходов при соблюдении определенной последовательности наложения отдельных валиков (рис. 83). Рис. 83. Последовательность наложения валиков многопроходных швов при сварке не «в лодочку». Автоматическая сварка под флюсом. пилаУважаемый пользователь,От 25 мая 2018 г. Регламент (ЕС) 2016/679 Европейского парламента и Совета от 27 апреля 2016 г. о защите физических лиц в отношении обработки персональных данных и о свободном перемещении таких данных, и отменяющая Директиву 95/46 / WE (именуемую «GDPR», «GDPR», «GDPR» или «Общее положение о защите данных»). Мы хотим, чтобы вы знали, какие данные мы обрабатываем и на каких условиях.Подробную информацию об этом вы найдете ниже. Пожалуйста, ознакомьтесь с ними, затем укажите данные, которыми вы хотите поделиться с нами, и дайте свое согласие, нажав кнопку «Я согласен». Помните, что вы всегда можете отозвать свое согласие или изменить объем данных, щелкнув значок настроек в левом нижнем углу браузера.

Какие данные мы собираем?Большинство данных, которые мы собираем, являются полностью анонимными, но это также могут быть данные об используемом вами устройстве, версии браузера, посещаемых вами подстраницах и том, что вы ищете на нашем веб-сайте.В случае предоставления маркетингового согласия это могут быть личные данные, такие как IP-адрес, адрес электронной почты или ссылки на профили в социальных сетях.

Кто будет администратором ваших данных?Администратором ваших данных является RYWAL-RHC Sp. о.о., ул. Odlewnicza 4, 03-231 Варшава, NIP: 951-19-98-317.

Почему мы хотим обрабатывать ваши данные?Прежде всего, чтобы предоставить вам все более и более качественный контент и лучший опыт использования нашего веб-сайта.Как это возможно? Анализируя, например, то, что вы ищете на сайте, мы знаем, что вам нужно, и делаем все, чтобы вы нашли это у нас быстро и легко. Анализируя время, проведенное на сайте, мы знаем, была статья интересной или нет. Подробнее об этом можно узнать в нашей политике конфиденциальности.

Делимся ли мы с кем-то вашими данными?Мы можем раскрывать ваши данные только специализированным компаниям из нашей группы капитала и только для целей, тесно связанных с вашими потребностями, компаниям, действующим от нашего имени, например.в целях оптимизации работы веб-сайта или выполнения заказа или контракта, а также лица, уполномоченные на получение данных на основании применимого права, например, суды или правоохранительные органы - конечно, только если они делают запрос на основании соответствующую правовую основу.

Что вы можете сделать с вашими данными?Вы имеете право на доступ к своим данным, их изменение, ограничение обработки и удаление, если это не противоречит другим правам, например.в связи с исполнением договоров. Вы также можете изменить объем данных, которыми хотите поделиться с нами, отозвать свое согласие на обработку персональных данных или воспользоваться другими правами, перечисленными в нашей политике конфиденциальности.

На каком основании мы хотим обрабатывать ваши данные?Основанием для обработки ваших данных является ваше согласие каждый раз, но в некоторых случаях также необходимость выполнения контрактов и законный интерес контроллера данных, т.е.обработка данных в целях собственного маркетинга. В случае обработки данных в маркетинговых целях, т. е., среди прочего, профилирование будет происходить с вашего согласия, которое вы выражаете, принимая уровень маркетинговых данных в настройках. В случае обработки данных для связи с вами мы попросим вашего согласия в контактной форме или при подписке на информационный бюллетень.

Как долго мы храним ваши данные?Мы напомним вам о хранении ваших данных на сайте через 90 дней после предыдущего посещения.После этого вы сможете решить, что вы хотите с ними делать. Однако мы будем хранить данные, которые получаем от вас, в течение неопределенного времени, потому что благодаря историческим данным мы сможем лучше анализировать изменения в ваших предпочтениях.

РезюмеПожалуйста, прочитайте вышеуказанную информацию. Затем просим Вас дать согласие на обработку этих данных, нажав кнопку «Я согласен».

Помните, что вы можете отозвать свое согласие или изменить объем данных, которые вы хотите нам предоставить, в любое время. .Автоматическая и полуавтоматическая сваркаАвтоматическая сварка является ведущим технологическим процессом при строительстве надземных и морских трубопроводов различного диаметра. Для труб меньшего и большего диаметра многие сварные швы по-прежнему выполняются электродами вручную. Однако в настоящее время мы можем наблюдать тенденцию к замене ручной сварки автоматической сваркой, которая вскоре станет единственной используемой технологией. Что касается реконструкции и ремонта, то полуавтоматическая сварка продолжает доминировать на рынке, а доля ручной электродной сварки снижается. Сочетание автоматической, полуавтоматической и ручной сварки создает качественный технологический процесс, обеспечивающий гибкость и высокую эффективность производства. Автоматическая и полуавтоматическая сварка Сварка автоматизирована за счет поддержания электрической дуги, что автоматизирует операции подвода электрода к дуге и перемещения дуги по линии сварки. Пока используется механизм подачи проволоки и дуга перемещается вручную, это полуавтоматическая сварка . Наиболее часто используемым автоматическим сварочным аппаратом является спиральный электрод из плавкой проволоки массой от 20 до 60 кг, который непрерывно подается в дугу по мере ее плавления. С целью защиты места сварки от воздуха, а также для раскисления металла и его сплава шов помещают в струю газа. Флюс обеспечивает высокое качество сварного шва, исключает выкрашивание металла и позволяет многократно увеличить сварочный ток и скорость сварки по сравнению с дуговой сваркой без газовой защиты.Существуют также сварочные полуавтоматы, которые сваривают специальной проволокой без экрана. В сварочном автомате дуга перемещается по линии сварки (например, на круглых швах) движением сварочного аппарата или самой заготовки. Если машина конструктивно связана с ходовой частью, ее называют самоходным сварочным аппаратом, если же она движется непосредственно по поверхности заготовки или по легкосъемной гусенице, уложенной на объекте, то ее называют сварочным трактором. Автоматическая и полуавтоматическая сварка постепенно заменяет традиционные методы сварки, такие как сварка MMA или газовая сварка (со смесью ацетилена и кислорода). Рубрики: Сварка в среде защитных газов | Теги: сварка, автоматическая сварка, полуавтоматическая сварка, сварочный трактор | Постоянная ссылка .СваркаB&P Engineering специализируется на сварке нержавеющих и кислотостойких сталей группы 8.1 в соответствии с PN-CR-ISO 15608. Наш производственный потенциал основан на многолетнем опыте, современном оборудовании и квалифицированном персонале. Объединив эти три аспекта, мы можем гарантировать нашим клиентам высочайший уровень и своевременное оказание услуг в области сварки нержавеющих сталей.Решив сотрудничать с нашим заводом, вы можете быть уверены, что изготовленные нами конструкции будут отличаться прочными, качественными соединителями. Проверенные методы сварки нержавеющей стали Команда B&P Engineering использует оборудование и методы сварки нержавеющей стали, позволяющие получить наилучшие результаты в кратчайшие сроки. Мы также прекрасно понимаем, что неправильно подобранная техника, а также металл, заполняющий шов, окажут существенное влияние на качество и срок службы полученной конструкции, например, из-за нежелательных прожогов и искривлений.Поэтому наши сотрудники корректируют метод и материал, используемый для заполнения швов, как с точки зрения будущего использования конструкции, так и с точки зрения свойств стали, являющейся основным материалом. В случае аустенитных и дуплексных сталей мы всегда проверяем содержание феррита в обрабатываемом металле. Предлагаем услуги по сварке: - TIG (141) ручная и автоматическая (орбитальная сварка трубных досок и кольцевая сварка с TIG-головкой) - ручная и автоматическая сварка TIG HW отличного качества для широкого спектра материалов, особенно для нержавеющей стали - Сварка МИГ (131), ручная и на роботизированной станции CLOOS, заготовки длиной 6,5 м и диаметром 2,4 м и максимальной массой до 6 тонн У нас есть широкая база сварочных технологий (WPS), одобренных уведомляющим органом UDT. Технический персонал состоит из квалифицированного персонала по надзору за сваркой и сварщиков с квалификацией по PN-EN 287-1 и PN-EN ISO 9606, выданной UDT и IS для выполнения сварных соединений для оборудования, работающего под давлением, в соответствии с Директивой 97/23/EC . Выполняем широкий спектр сварочных работ: Чтобы быть уверенными в превосходном качестве сварных соединений из нержавеющей стали, мы используем оборудование известных фирм, таких как: EWM, POLYSUDE, FRONIUS, ORBIMATIC или LORCH. Сотрудничество с заводом B&P Engineering – это гарантия проверенных методов, лучшего оборудования, а значит, и конечного результата на самом высоком уровне. Для уточнения деталей заказа свяжитесь с нами по телефону или электронной почте. Преимущества отдельных методов сварки нержавеющей стали TIG (вольфрам в инертном газе) / GTAW (газовая вольфрамовая дуговая сварка) - дуговая сварка вольфрамовым электродом в среде инертного газа (аргон, гелий или смесь этих газов) - метод, позволяющий получить высокие -качественные соединения с исключительно хорошими прочностными и гигиеническими свойствами, с минимальным количеством дефектов, что делает его идеальным для сварки нержавеющих сталей, напр.в для пищевой промышленности. Метод TIG позволяет соединять элементы с широким диапазоном толщины, поэтому он активно используется, например, при затвердевании элементов трубопроводов или производстве резервуаров, в том числе резервуаров высокого давления. Сварка нержавейкиTIG позволяет легко контролировать степень проплавления и форму шва, а благодаря малой зоне термического влияния шов получается максимально узким. Благодаря стабильной дуге и небольшой сварочной ванне сводится к минимуму количество брызг и, следовательно, количество чистовых операций, необходимых для очистки свариваемой поверхности. TIG HW (горячая проволока вольфрамовая инертный газ) - использование горячей проволоки и малой погонной энергии повышает качество соединения, а также сводит к минимуму деформации, возникающие в процессе эксплуатации. Оборудование для сварки нержавеющей стали методом TIG HW обеспечивает повторяемость параметров. PAW (плазменная дуговая сварка) - плазменная сварка с применением фокусировки электрической дуги основана на методе TIG, при соединении материалов используется как инертный газ, защищающий сварочную ванну, так и отдельно ионизированный плазмообразующий газ, обтекающий вольфрамовый электрод, из которого изготовлен столб плазменной дуги.Этот метод позволяет получать сварные швы, подходящие для очень требовательных конструкций, изготавливаемых для нужд перерабатывающей промышленности, а также химической и нефтехимической промышленности. Различают три вида сварки нержавеющих сталей методом PAW в зависимости от сварочного тока - микроплазменный, плазменный и т.н. плазма с глазками. MIG (металл в инертном газе) / GMAW (дуговая сварка в среде защитного газа) - дуговая сварка металлом в среде защитных газов является одним из самых быстрых способов соединения металлов, при котором тепло генерируется дугой, тлеющей между свариваемой поверхностью и электродная проволока - металлическая или металлическая с флюсовым сердечником.Сварка MIG нержавеющей стали может осуществляться тремя способами – капельным, струйным или короткой дугой. Несомненным преимуществом данной методики является отсутствие или малое количество шлака. Очистка сварных соединений Независимо от используемого метода сварные соединения, а также основной материал могут быть загрязнены, например, брызгами. Для того чтобы сохранить одно из важнейших свойств нержавеющей стали – коррозионную стойкость, важно правильно обработать обрабатываемую поверхность, т.е. очистить ее от всех загрязнений и неровностей, образующихся в процессе.Команда B&P Engineering также занимается финишной обработкой сварных элементов, что обеспечивает не только сохранение коррозионной стойкости, но и улучшение их внешнего вида и гигиены. В зависимости от степени загрязнения обработка может быть механической (обработка молотком, крацевание или шлифовка/полировка) или химической (кислотное травление, пассивация и промывка). .Техника сварки ВИГ >> Справочник eSpawarka.pl

Техника сварки ВИГICD.pl 2 Февраль 2015 Сварка ВИГСтанции для сварки ВИГ включают:

Как сваривать методом TIG – основная информация Перед началом сварки необходимо выбрать основные параметры сварки, описанные ниже. Инициирование электрической дуги либо протиранием свариваемого материала вольфрамовым электродом, либо бесконтактным путем за счет работы системы ионизации. При сварке TIG одной рукой толкают сварочную горелку, а другой рукой подают присадочный материал в виде стержня. Ручная подача переплета прерывистая и требует некоторой практики.После того, как материал предварительно нагрет, сварщик использует фиксированную ручку, чтобы вставить стержень в ванну, а затем отодвигает стержень и перемещает дугу в направлении сварки.

Основные параметры процесса сварки ВИГ

Читать далее

Контактная информация194100 Россия, Санкт-Петербург,ул. Кантемировская, дом 7

тел/факс: (812) 295-18-02 e-mail: Этот e-mail защищен от спам-ботов. Для его просмотра в вашем браузере должна быть включена поддержка Java-script Строительная организация ГК «Интелтехстрой» - промышленное строительство, промышленное проектирование, реконструкция. Карта сайта, XML. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||