|

|

Арматурный каркас на стенуСекреты изготовления арматурных каркасовСодержание Арматурные каркасы являются неотъемлемой частью при строительстве любого здания. В первую очередь это касается зданий из монолитных железобетонных конструкций, где арматурный каркас выступает своего рода скелетом, обеспечивающим жесткость и устойчивость несущей опоры. Обычный арматурный каркас Какими же бывают арматурные каркасы, в чем их особенности и как их создавать? Сейчас узнаете. Особенности и назначениеАрматурный каркас являет собой конструкцию, собранную из отдельных арматурных стержней. Конструкция эта пространственная, а не плоская, и формируется для армирования бетона. В стандартном своем представлении бетон имеет отличные характеристики. Это один из самых прочных и легкодоступных материалов, огромным плюсом которого является простота в производстве. Достаточно смешать цемент, песок и воду, и на выходе вы получите быстротвердеющий, прочный материал. Основной недостаток любого бетонного изделия без армирования – хрупкость.

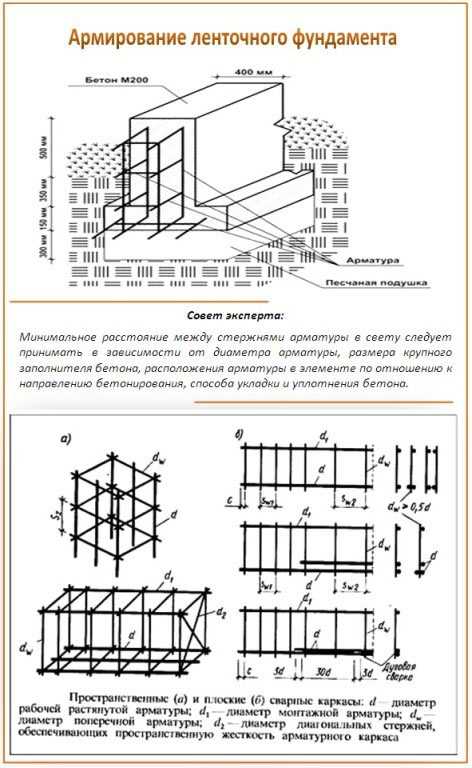

Не имеет значения, рассматриваем мы конструкцию ленточного фундамента, балки, свай или столбиков, все они должны качественно работать при нагрузках, как на сжатие, так и на изгиб. Со сжатием проблем нет. Бетон рассчитан на такие нагрузки, вот почему так популярны изделия типа ленточного фундамента, которые принимают на себя давление от вышестоящих конструкций. Другое дело – нагрузки для балки или сваи. Здесь хватает сил действующих с изгибающимся вектором, с которыми обычный бетон не справляется. Он может дать трещину или вовсе разломиться.  Каркас плиточного фундамента Решить проблему легко – достаточно включить в строительство конструкций, этап отвечающий за изготовление арматурных каркасов. Арматурный каркас фиксирует бетон, делает его прочнее, не дает разрушаться. Он действительно становится своего рода стабилизатором и базовым каркасом. Для эффективно работы каркасов необходимо соблюдать его правильные размеры. Желательно чтобы на 15 см3 бетона приходился хотя бы один арматурный стержень. В таком случае железобетонная конструкция считается качественно заполненной, и различные пространственные разрушения ей уже не грозят. Где применяется?Арматурные изделия и каркасы в строительстве используются практически повсеместно. Основная сфера, где каркас из арматуры считается полностью незаменимым – строительство несущих конструкций. В том числе фундамента (любого типа, от ленточного незаглубленного, до столбчатого или свайного) конструкций балки, колонн, несущих перекрытий, стен, обычных и буронабивных свай и т.д. Основные направления касаются, конечно же, фундамента, потому что именно фундамент принимает давление от конструкций дома в максимальном его проявлении. В частности, при возведении фундамента ленточного, каркас из арматуры в него погружают в каждую ленту и подушку.  Применения армирования в ленточном фундаменте То же касается любой балки. Для балки наличие каркаса даже более востребовано, так как она большую часть времени выдерживает нагрузки на изгиб. Аналогичным образом каркас из арматуры интегрируют в любую другую несущую конструкцию. Ненесущие и самонесущие конструкции, к слову, тоже можно армировать. Очень часто такие действия себя окупают. К примеру, состав обычной бетонной стяжки или состав отмостки вокруг дома не предусматривает обязательное наличие армирование. Плоские бетонные элементы такого типа действительно не нуждаются в монтаже арматурных сеток. Однако их состав и общая прочность сильно улучшится, если при заливке бетона предварительно позаботиться об установке в опалубку хотя бы минимальной сетки из тонкой арматуры или проволоки. Изделия типа бетонных стен, декоративных перегородок, забирок и т.д, тоже подпадают под это определение. Технология возведения и схемаРассмотрим, как арматурный каркас изготовляют, что такое состав каркаса и общую технологию работ. В состав любого каркаса, как вы уже наверное и сами догадались, в первую очередь входит арматура. Арматуру в состав берут разную. Изделия могут отличаться по диаметру, классу и марке. Никаких ограничений в этом плане нет.

В состав также входит проволока для вязки, и возможно, различного рода швеллеры, уголки и т.д. Очень часто их заменяют выгнутыми отрезками арматуры. Это экономнее и удобнее, но когда нет времени или возможность производить декоративные накладки прямо на площадке – без вопросов пользуются тем, что есть в наличии. В частности, прекрасно интегрируются в каркас плоские уголки от металлоконструкций. Монтаж стержней в арматурный каркас ведется постепенно. Делается это своими руками. Да и вообще вся вязка осуществляется вручную. Никакой серьезной техники здесь не предвидится, максимум, специальные механические крючки для вязки проволоки. Схема каркас проста и понятна – это конструкция, состоящая из нескольких десятков стержней, связанных между собой с помощью проволоки.  Вязка арматурного каркаса проволокой Схема каждой конструкции различается. Для ленточного фундамента и перекрытия она одна, для балки, колонны или буронабивной сваи другая. Принцип сборкиМонтаж изделия и его сборка осуществляется постепенно, в несколько этапов:

Как мы уже отметили выше, работа ведется преимущественно своими руками или с помощью подручных инструментов. Начинается все с планирования. Учитывается тип конструкции, ее размеры и потенциальные нагрузки. Тип конструкции влияет на монтаж, на качество и количество арматуры. Как правило, все эти моменты архитекторы просчитывают заранее. Затем определяют количество материала и его особенности, нарезают арматуру, заготавливают крепления, швеллеры, уголки, соединительные элементы и подпорки. Следующий этап – сборка отдельных секций. Например, сборка стенок каркаса, если мы рассматриваем арматурные каркасы для свай буронабивных, колонн либо под конструкцию балки. Или же вязка сеток из стержней, если подразумевается заливка перекрытий. Сборка ведется своими руками. Стержни перевязывают между собой проволокой, или стягивают муфтами. Собранные плоские секции нужно превратить в объемную конструкцию, следовательно, предусматривается их монтаж в рабочее положение и сборка в единый каркас. В качестве вспомогательных изделий здесь применяют арматурные муфты, различные уголки и т.д. Ну а дальше осуществляется монтаж каркаса в рабочее положение, где его останется только скорректировать и залить бетоном. Желательно выполнять его монтаж на предварительно установленные пластиковые подставки, чтобы в нижней части несущей конструкции остался защитный слой бетона. Сборка арматурного каркаса (видео)

Использование в работе со сваямиСуществуют некоторые отличия при монтаже армирования для буронабивных свай. Некоторые разновидности буронабивных свай изготовляют на ходу, с помощью пустотелых шнеков. Заливка бетона осуществляется сразу же после бурения, то есть до момента вытаскивания шнека. Таким образом, удается ускорить производство буронабивных свай. Но как тогда устанавливать каркас внутрь буронабивной сваи? Преимущественно строители погружают его в тело буронабивной сваи своими руками, уже после заполнения скважины раствором. Монтаж упрощается за счет действия вибраторов, размягчающих смесь и дающих возможность погрузить арматурный скелет полностью. Различия в схемах исполненияСуществуют разные типы несущих конструкций. По классификации их делят на:

Арматурный каркас для колонн Каждая конструкция предусматривает свой способ армирования. Армирование фундамента, к примеру, делается полноценно. Здесь применяют крупную арматуру с диаметром от 15 мм. Схема армирования напоминает обычный скелетный каркас для стены, если мы рассматриваем конструкцию ленточного фундамента, или сетку, если рассматривается образец плоского основания. Полость ленточного фундамента заполняется полностью, с учетом подошв и выступов. Колонны и балки армируют вытянутыми конструкциями, состоящими из 20-30 стержней длиной от 2 метров. Стены укрепляют по такой же схеме, как и стены ленточного основания. Ну а каркас перекрытий, как правило, собирают из двух арматурных сеток. Нижняя сетка – более прочная и надежная, и верхняя – покрывающая 40-50 процентов плоскости перекрытия. На сегодня все, задавайте вопросы в комментариях! Статьи по теме:Портал об арматуре » Арматура » Вязка » Как производится изготовление арматурных каркасов? armaturniy.ru Арматурный каркас для фундамента: как правильно сделатьВажной конструкцией каждого объекта считается фундаментное основание, обустройству которого уделяется пристальное внимание. С соблюдением определенных правил выполнения работ гарантируется качество, продолжительный эксплуатационный период, надежность сооружения в целом. В каждом типе основания устраивается арматурный каркас для фундамента. Бетонная основа, в которой нет металлического каркаса, не отличается необходимым уровнем прочности. Бетон воспринимает лишь нагрузочные воздействия на сжатие, тогда как стальные прутья компенсируют усилия на растягивание и деформирования, тем самым обеспечивая целостность фундамента.

Технология армированияПредварительно проводится подготовка, в процессе которой:

Арматурный каркас для ленточного фундамента устраивается следующим образом. В первую очередь выставляется опалубочная конструкция, внутренние поверхности которой укрываются рубероидным материалом или пергаментом. В почву вбиваются стальные прутья необходимой длины и сечения 1 см. Можно использовать гладкую арматуру. Шаг установки равен сорока – шестидесяти сантиметрам. По дну траншеи устраивают подставку, на которую выкладывают горизонтально прутья несколькими рядами, соединяя их продольно перемычками и связывая проволокой.

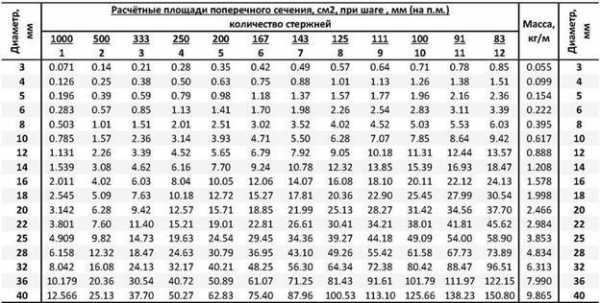

Схемы армированияСтроя дом собственными силами, можете не проводить сложные вычисления на предельные состояния, чтобы определиться с сечением арматуры и общей потребностью в материале. Разрешается использовать информацию из Пособия по проектированию конструкций из бетона. Пользуясь имеющимися данными, уточняется общее сечение продольных элементов армокаркаса для фундамента:

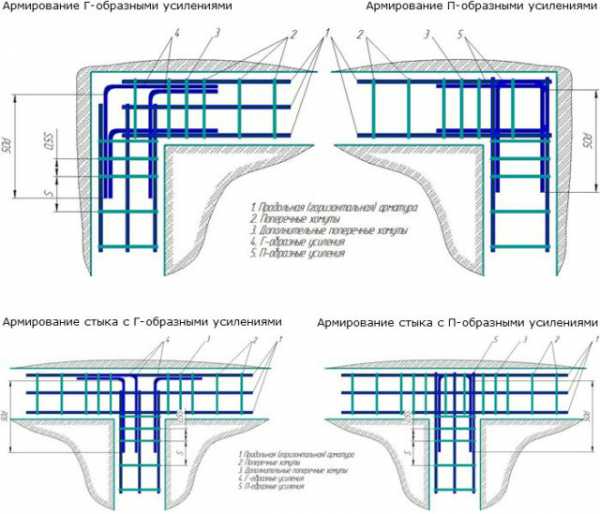

Размещение продольных прутьев приведено в таблице:

Хомут горизонтальный поперечныйТакие прутки назначаются конструктивно, от сечения не зависят. Учитывается при этом нагрузочное воздействие объекта. Минимальные параметры сечения поперечного прута – 6 мм. Стержни устанавливаются с шагом, равным двадцати диаметрам рабочих прутьев. К примеру, если сечение продольного элемента 1.4 см, горизонтальные прутья выставляются с интервалом в 28 см. Чтобы упростить задачу, этот показатель округляется до 30 см. Длина стержней в каркасе из арматуры для ленточного фундамента определяется аналогичным параметром ленты и необходимого бетонного слоя для создания защиты. Хомут вертикальныйРазмер арматуры в диаметре определяется по высоте фундаментного основания. Если она не превышает 80 см, то выбирают прутья с сечением от 0.6 см. В остальных случаях – от 0.8 см при соблюдении условия, что это не будет меньше 0.25 диаметра рабочих прутков. Если предполагается строительство крупного сооружения, стержни в каркас следует заложить с определенным запасом и шагом, аналогичным поперечному армированию. Длину стальных прутьев определяют с учетом высоты фундамента, от значения которой отнимается толщина защитных слоев. Угловое соединениеПри выполнении жесткого монтажа внахлест и при помощи «лапки» свободные концы прутов, направленных в одну сторону, выгибают под девяносто градусов и связывают с перпендикулярно расположенными элементами. Загнутая «лапка» должна иметь длину для нахлеста, равную тридцати – пятидесяти диаметрам прута. Хомуты устанавливаются с шагом в 3/8 от параметра высоты железобетонной основы. Надежность соединения рабочей арматуры достигается Г-образными хомутами, накладываемыми на пруты с перехлестом, равным от пятидесяти диаметров продольного стержня. Интервал между крепежными хомутами – 0.75 от размера высоты стенки фундамента. Используют дополнительные элементы, внешне напоминающие букву «П». На каждый угол устанавливают пару таких хомутов, длина которых соответствует пятидесяти диаметрам продольного стержня. В точке нахлеста такого хомута монтируется дополнительный каркас из вертикальных и поперечных прутьев. Армирование тупого углаВыполняется нахлестом. Внешние стержни выгибаются под нужный угол, к ним присоединяются внутренние с перехлестом, длина которого начинается от пятидесяти диаметров прута. В месте сгиба наружного элемента устанавливают вертикальный хомут. Примыкание стенКаркасные прутья выгибаются, при этом длина участка не должна быть менее 50 сечений. Каждый из стержней примыкания соединяется с внешним прутом стены, расположенной перпендикулярно. Зона соединения отличается шагом монтажа хомутов в 0.375 от высоты фундаментной ленты.

Если используют хомуты в виде буквы «Г», то стержни выгибают таким образом, чтобы обе стороны соответствовали длине пяти десятков диаметров прута. Первую сторону фиксируют с арматурой примыкающей стенки, вторую соединяют с внешним рабочим элементом ленты, подходящей перпендикулярно. Интервал между хомутами сокращается вдвое по отношению к общей длине ленты. При установке хомутов «П» примыкание выполняют к внешнему пруту с помощью «лапки». Дополнительный показатель надежности создается за счет стержня, выгнутого буквой П, длина его при этом соответствует двум размерам ширины фундаментной основы. Выбор арматурыДля устройства надежного каркаса под фундамент из арматуры, необходимо правильно подобрать материал. Если необходимо выполнить армирование основы для дома в один или в два этажа, либо возвести иную легкую постройку, подойдет металлическая арматура сечением 1.0 – 2.4 см.

Правильное решение – применить специальные арматурные прутья с рифлением. Они обеспечивают отличное сцепление с бетоном, гарантируют высокий уровень прочности и надежности. Аналог с гладкой поверхностью обойдется вам несколько дешевле, но для применения не подходит в связи со слабой адгезией. Исключением считаются соединения поперечного типа, так как на них меньше воздействует нагрузка. Если под фундаментным основанием находится однородный почвенный состав, разрешается армокаркас для ленточного фундамента сделать из прутьев диаметром 1.0 – 1.4 см. В случае неоднородности грунта нагрузочное усилие на фундаментную основу увеличивается, и правильней под металлический каркас для армирования ленточного фундамента приобрести пруты, диаметр которых варьируется в пределах 1.6 – 2.4 см. Естественно, что более толстые металлические прутья стоят достаточно дорого. Но если вы делаете каркас для фундамента из арматуры своими руками, то, вероятней всего, объемы не такие уж и большие, и большой переплаты не будет. Зато готовое основание будет отличаться надежностью и прочностью.

Как правильно вязать каркасИтак, как правильно сделать арматурный каркас для фундамента? Предварительно изучаются проектные чертежи, так как именно от надежности основания зависит эксплуатационный срок сооружения. Чтобы избежать ошибок, рекомендуется во время работы соблюдать определенные правила:

Нюансы выполнения работКак вязать каркас из арматуры для фундамента, нам известно. Теперь изучим некоторые особенности, с которыми придется столкнуться в выполнении данного вида работ. Обладая определенными секретами, вы легко справитесь с поставленной задачей и даже минимизируете расход строительного материала. Приведем несколько основных правил:

При отсутствии технических возможностей для расчета зон, наиболее вероятных для деформирования, рекомендуется по всей площади фундаментной конструкции установить три продольных ряда стальных прутьев, соединяя их вязальной проволокой.

ЗаключениеЕсли вдуматься, то ничего сложного в обустройстве металлического каркаса для фундамента нет. Следует правильно определить потребность в материале, приобрести качественную арматуру, запастись необходимыми инструментами.ф betonov.com Арматурные каркасы для стены в грунте: характеристики, применение и производствоОсобенности методаПо сути своей, метод схож с заливкой ленточного фундамента, для которого дополнительно было решено купить арматурные каркасы для стены в грунте. В заранее подготовленные траншеи укладывается укрепляющая основа из скрепленных отрезков проката. Залитое ЖБИ дает возможность защитить строительную площадку под землей до момента завершения установки всех внутренних конструкций, как перекрытия, стены, пол. Учитывая, что на конструкцию постоянно будет действовать нагрузка со всех сторон, ее выполняют максимально усиленной. По этой причине укрепляющая основа монтируется зачастую из пространственных арматурных каркасов. Это значит, что конструкция представляет собой объемный элемент, например, из нескольких плоских каркасов, соединенных поперечными отрезками проката. Цены арматурных каркасов для стены в грунте данного типа выше, чем например, у плоских арматурных каркасов, но они гарантируют максимальные сроки службы всего строения. Методы производства и примененияЗадача формирования объемной конструкции выполняется двумя основными методами. В первом случае используют уже описанные сетки, во втором – выстраивают вплотную ряд из цилиндрических основ, идентичных буронабивным сваям. В таком случае применяют колонны из вертикально расположенных прутков соединенных вместе. Производство арматурных каркасов для стены в грунте этого типа подразумевают сварку прямых компонентов с кольцами. Купить арматурные каркасы актуально в случае строительства ниже уровня земли, то есть: тоннелей, подземных складов и гаражей, переходов, резервуаров, противофильтрационных завес и фундаментов различного назначения. В зависимости от структуры и свойств грунта застройщик может выбрать еще две технологии монтажа: мокрая и сухая. Их выбор напрямую зависит от влажности почвы. Сухой предполагает минимальные затраты, что выгодно в совокупности с тем фактом, что цены арматурных каркасов для стены в грунте приемлемы. Для полноценного использования методики необходимо удостовериться, что существующая почва достаточно прочна, а так же под ее поверхностью не проходят течения. Возводить крупные постройки на грунтах с высокой влажностью можно с использованием мокрой технологии. Для монтажа укрепляющего основания применяется все та же объемная конструкция, производство арматурных каркасов для которой идет с использованием различных типов арматурного проката. Она эффективна несмотря на нестабильность почвы, но в некоторых случаях требуется дополнительное укрепление стен, подготовленной под заливку траншеи. В результате, усиленное ЖБИ позволяет монтировать перекрытия, стены и прочие элементы. Этапы проведения работ, ограничения Вне зависимости от выбранной технологии установки бетонной стены в грунте, процесс подразделяется на несколько отдельных шагов. В первую очередь, перед тем, как купить арматурные каркасы для стены в грунте, нужно оборудовать для них траншею. В этом случае применяют землеройную технику, различной конструкции, как ковшовые или фрезерные установки. В этом случае возможна установка стены в грунте на глубину до сотни метров, при ширине траншеи в пределах 1-1,5 метров, изредка проекты требуют увеличения толщины до двух метров. Затем, в соответствии с утвержденным проектом, в траншею устанавливаются закладные элементы, то есть арматурные каркасы для стены в грунте. Каркасы соединяются в большие объемные конструкции, которые впоследствии заливаются бетоном. Хоть производства арматурных каркасов для стены в грунте предлагают разнообразные изделия, в некоторых ситуациях их использование невозможно. Методику невозможно полноценно реализовать в условиях строительства, при наличии в грунте сильных течений, высокой степени рыхлости почвы или обнаружении на территории строительства полуразрушенной каменной кладки. Точно так же невозможно проводить работы при наличии больших обломков бетона или скоплений металла, больших пустот. Даже в случае обнаружения небольших течений под землей, которые не станут препятствием к проведению работ, прежде чем купить арматурные каркасы для стены в грунте, необходимо исключить попадание воды в траншею. С этой целью создаются противофильтрационные завесы из твердых глин, которыми обрабатываются стенки. Траншеи при реализации проекта могут разрабатываться целиком, либо по отдельным участкам. Производство арматурных каркасов для стены в грунте в этом случае подразумевает применение проката с рифлением. Готовая основа должна быть до 120 мм меньше ширины траншеи. Перед погружением металл смачивают, что позволяет минимизировать налипание глины на поверхность и, как следствие, значительно повышает сцепление прутков с бетоном. При заливке стены в грунте используются трубы, устанавливаемые в траншею. Их диаметр обычно меньше ширины траншеи на 50 мм и через пять часов с момента заливки их извлекают, а полученные полости заливают раствором. Данный принцип действует при глубине “стены в грунте” до 15 метров, а при увеличении этого аспекта необходимо установить ограничитель. Цены арматурных каркасов для стены в грунте в этой ситуации оказываются выше, так как к пространственной основе крепятся металлические листы, выполняющие роль ограничителей. Данный компонент зачастую усиливается путем приваривания балок, которые выполняют функцию ребер жесткости. Собственно, производство арматурных каркасов для стены в грунте представляет собой многоэтапный процесс. Начинается все с проекта, который позволяет просчитать основные параметры укрепляющей конструкции, после чего начинается создание чертежа каркаса. Далее из нескольких плоских сеток монтируют объемную систему с перемычками. Компоненты свариваются, либо вяжутся проволокой. Второй метод редко используется при серьезных объемах строительства, так как он не достаточно надежен, потому цены арматурных каркасов для стены в грунте могут быть менее высокими, но такая экономия не может быть оправдана. Подготовленные элементы конструкции транспортируются на объект, где окончательно подготавливаются для монтажа в траншею. Завод «АРМИКОН» обладает достаточными мощностями для производства арматурных каркасов для стены в грунте любой сложности и объемов. Предлагаем купить арматурные каркасы для стены в грунте по оптимальной стоимости и высочайшего качество на заводе «АРМИКОН». www.armicon.ru Арматурный каркас стены | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.Вторник, 11 Октябрь, 2016 Арматурный каркас — это система из металлических стержней, соединённых друг с другом в определённом порядке при помощи сварки или связанных проволокой, предназначенная для укрепления тела стены и принятия сминающих или растягивающих усилий. В основном, требуется компенсация именно растягивающих нагрузок, так как бетон на сжатие более устойчив, чем на растяжение. Собственно, арматурный каркас может состоять и не из металла, в последнее время довольно широко используются пластиковые или композитные конструкции, сетки и т.д. Но такие стены считаются более слабыми, не имеющими возможности нести большие нагрузки и используются, в основном, в малоэтажном или вспомогательном строительстве. Виды каркасов Различают два основных вида арматурных каркасов: * Плоский. Такой каркас имеет только длину и ширину, являясь, по сути, решёткой. Составляется из продольных и поперечных прутков, соединённых в определённом порядке. * Пространственный. Этот каркас объёмный, имеет и длину, и ширину, и высоту, фактически — это конструкция, состоящая из нескольких плоских каркасов, соединённых таким образом, чтобы заполнить собой нужный объём. Плоские каркасы используются при армировании тонких стен, балок над оконными или дверными проёмами, ригелей, прогонов ит.д. Арматурные прутки в них соединяются «лесенкой» — прямыми поперечными прутьями, или «змейкой» — наклонными прутьями. Иногда применяется соединение типа плетёнки, если арматура достаточно тонкая. Сборка каркасов Пространственные каркасы собираются из нескольких плоских, объединённых монтажными стержнями. Сборка может производиться при помощи вязальной проволоки, если конструкция достаточно лёгкая, или на сварку, при тяжёлой и габаритной системе. О преимуществах того или иного способа постоянно ведутся споры. Некоторые считают, что сварка намного проще и надёжнее, чем вязка, качество которой зависит от личных навыков и умения. С другой стороны, бытует мнение, что вязка обладает некоторой эластичностью, позволяющей компенсировать возникающие напряжения мягко, без разрушения бетона, в то время, как сварной шов при достижении определённой нагрузки, ломается, что приводит к появлению трещин в стенах. Кроме того, металлическая арматура дешевле, что является весьма весомым аргументом в её пользу. Используется также способ сборки на монтажные кольца. Собственно, это не совсем кольца, а, скорее, прямоугольники, согнутые из арматурного прутка по размеру сечения каркаса. Иногда их называют хомутами, что даже правильнее звучит. Установленные на определённом расстоянии друг от друга, они образуют основу будущего каркаса, и остаётся только обвязать их продольными арматурными прутьями в необходимом порядке. Сборка каркасов осуществляется непосредственно внутри опалубки, перед заливкой раствора, или подготавливается загодя, в процессе подготовки к проведению работ. Схема соединения строится из расчёта на компенсацию растягивающих усилий, давление хорошо держит сам бетон. Готовые арматурные каркасы В последнее время широко используются готовые арматурные каркасы для стен, качественно собранные на промышленном оборудовании и превосходно выполняющие свои функции. Их размеры унифицированы, легко используются в любых конструкциях и проектах. Монтаж конструкций с применением таких каркасов значительно ускоряется, уменьшается количество слабых мест и дефектных соединений. Для армирования стен часто применяются сетки. Они используются при оштукатуривании стен, прекрасно держат раствор, не дают ему скатываться вниз, помогают выдерживать плоскость, действуя как ограничитель, защищают готовый слой от возникновения трещин. Более крупные типоразмеры сеток идут на армирование мощных монолитных стен зданий, для создания пространственных каркасов с заданной прочностью. Преимущества готовых арматурных каркасов * Возможность применения каркасов из толстой арматуры, сборка которых на месте затруднена из-за большого веса материала. * Значительное снижение отходов металла, так как готовые конструкции практически полностью используются и не требуют изменений. * Возрастание скорости строительства за счёт исключения операций по монтажу каркасов (вязка, сварка). * Повышенная надёжность каркаса по сравнению с собранным на месте. Применение арматурных каркасов стен обусловлено технологией строительства и необходимостью обеспечения прочности бетонных конструкций. Правильная и грамотная сборка каркаса служит защитой от механических разрушений стены и гарантирует долговременную службу всей постройки. mk-madis.ru Каркас для фундамента из арматуры: особенности, разновидности, этапы работДата: 12 января 2019 Просмотров: 6502 Коментариев: 1  Ответственной частью любого строения является фундамент, изготовление которого должно осуществляться с особой тщательностью. Соблюдение строительных требований обеспечивает качество, длительный ресурс эксплуатации, надежность возводимого здания. Арматурные каркасы применяются практически во всех видах оснований.

Изготовление армокаркасов из стальных прутков определенного сортамента осуществляется на основе результатов предварительно выполненных расчетов. Это позволяет воспринимать значительные нагрузки, обеспечивает высокий запас прочности частным постройкам и ответственным конструкциям из монолитного бетона. Рассмотрим особенности металлического контура усиления, виды армирования фундамента, способы фиксации стальных прутков, технологию выполнения операций.  Металлическая составляющая фундамента служит не только в качестве каркаса: арматурные прутья необходимы для того, чтобы воспринимать растягивающие нагрузки и деформации Проектный этап

Армирование ленточного фундамента Проектная стадия предусматривает выполнение следующих мероприятий:

Несмотря на то, что функция арматурного скелета для любого железобетонного основания одна и та же, конструкции таких каркасов различаются для отдельных типов фундаментов Особенности конструкцииПроизводство арматурных каркасов осуществляется из стальных прутков со специальными ребрами, обеспечивающими повышенный коэффициент сцепления с бетоном. Применение гладких стержней не позволяет добиться целостности железобетонного массива, подвергающегося воздействию усилий и температурных факторов. Прочность каркасов из арматуры зависит от следующих факторов:

Ленточный железобетонный фундамент армировать сложнее всего: суть остается прежней, но количество манипуляций и трудоемкость процесса формирования каркаса усложняется

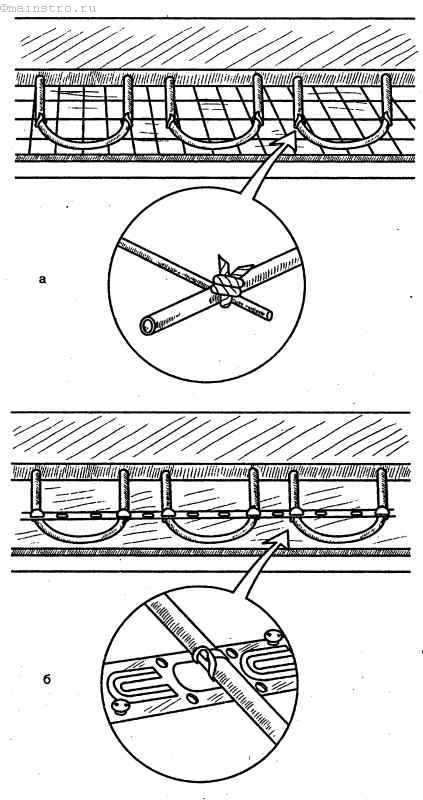

Для усиления оснований частных построек применяют прутки класса А-2 или А-3, прочностные характеристики которых способны обеспечить устойчивость, долговечность основы, а, следовательно, возводимого здания.  Правильное армирование фундамента Разновидности крепления арматурыАрматурные каркасы состоят из отдельных металлических стержней, объединенных в единую конструкцию с использованием следующих методов:

Проверенный способ фиксации стержней арматуры для ленточного основания – использование проволоки для вязки и выполнение работ с помощью специального приспособления.

Сварка каркасов не получила широкого распространения. Остановимся на особенности крепления стержней с помощью вязальной проволоки. Специфика вязкиПроизводство арматурных каркасов с фиксацией элементов вязальной проволокой осуществляется следующими методами:

Арматурные стержни соединяются воедино специальной проволокой

Арматурные каркасы, элементы которых скреплены вязальной проволокой, характеризуются прочностью, обеспечивают долговечность возводимого фундамента. Виды усиленных конструкцийФункциональное назначение разновидностей пространственных конструкций, изготовленных из металлических прутков – обеспечение прочности железобетонного монолита. Каркас арматурный для фундамента определенного типа имеет свои конструктивные особенности, предусматривающие:

Каркас для плитного фундамента представляет собой две арматурные сетки, расстояние между которыми определяется исходя из выбранной толщины плиты Типы армированных фундаментовРассмотрим разновидности железобетонных оснований, для усиления которых применяются стальные прутки:

Таковы разновидности фундаментов, при обустройстве которых применяются арматурные каркасы. Последовательность операцийСамостоятельно осуществляя работы по формированию контура усиления ленточного основания, руководствуйтесь приведенными рекомендациями по выполнению операций:

ИтогиМатериал статьи содержит рекомендации, позволяющие изготовить армокаркас основания, обеспечивающий прочность, долговечность возводимого здания. Потребуются качественные материалы, необходимый инструмент и немного терпения. На сайте: Автор и редактор статей на сайте pobetony.ru pobetony.ru Статья о правильное армировании подпорной стены своими рукамиПример армирования и установки опорной стены своими руками

Разберем подробнее устройство укрепительной стены из железобетона, заливаемого на месте. На этом варианте мы остановились, так как в наши дни он наиболее эффективен, экономичен и прост в установке. Можно обойтись без применения тяжелой техники, погрузочных и разгрузочных работ, которые обязательны при монтаже готовых изделий, отлитых на заводе. На месте стены собирается опалубка, производится армирование и заливка. На рисунке1 нарисована 3Dмодель, проектируемой стены.

Рис. 1 – Подпорная стена на свайном фундаменте. 1 – бурозалевные сваи; 2 – бетонный фундамент; 3 – тело стены.

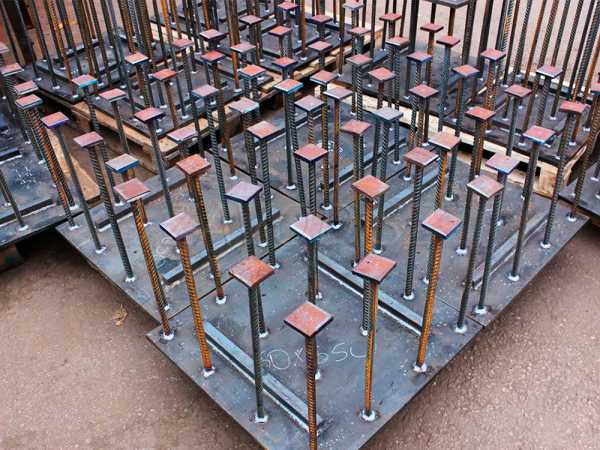

Для увеличения устойчивости стены была сделана передняя консоль, а сам ростверк был залит на буроналивных сваях. Глубина заглубления сваи 1,5 метра. Шаг сваи 2 м. Для бурения свай можно использовать ручной бур или нанять трактор с буровой установкой. Диаметр отверстия под сваю, обычно, от 300 до 500 мм. В пробуренное отверстие опускается, заранее подготовленный, каркас сваи. Он представляет собой единый скелетс вертикальными продольными стержнями из арматуры и поперечными хомутами, круглой или квадратной формы. Каркасы лучше подготовить заранее, чтобы не тянуть с заливкой свай, отверстия которых могут осыпаться. Между арматурой каркаса и стенками пробуренного отверстия должен быть защитный слой от 40 до 60 мм, это нужно для недопущения коррозии металла. Для соблюдения этого зазора на арматуру надевают ограничительные пластиковые «звездочки» (рисунок 2)

Рис 2 – Звездочки для защитного слоя.

После установки свай производиться их обвязка единой лентой, которая в нашем случае будет еще и фундаментом стены. Стык сваи, фундамента и тела стены является сосредоточением нагрузок и требует дополнительного армирования «Г» образными усилениями. Пример такого армирования показан фото (рисунок 3).

Рис – 3 Фото армирование соединения каркаса сваи и объемного каркаса ленты фундамента. 1- продольная арматура фундамента; 2 – «Г» образные усиления, связывающие сваю и фундамент; 3 – хомуты фундамента; 4 – хомуты сваи.

Фундамент под стену армируется объемным каркасом (рисунок 3) или в 1 сетку шагом 200мм (рисунок 4). Как и для свай между арматурной сеткой и поверхностью земли надо выдерживать защитный слой около 50 мм.

При армировании опорной укрепляющей стены основную нагрузку от грунта воспринимает вертикальная арматура и места соединения стены со сваями или ростверком (фундаментом). Шаг вертикальной арматуры зависит от действующих на стену нее нагрузок. Обычно он берется от 150 до 250мм.

Рис 4 - Схема армирования укрепляющей стены. 1 – горизонтальная арматура; 2 – вертикальная арматура; 3 – «П» образное усиление; 4 – «Г» образное усиление связи тела стены с ростверком; 5 – поддерживающий хомут; 6 – вертикальное армирование бурозаливной сваи. 7 – хомуты; 8 – дополнительные хомуты в точках концентрации напряжений. Концы вертикальной арматуры связываются «П» образными усилениями (3). Для того, чтобы стена держала форму привязываются усиления (5).

Заливку такой конструкции лучше проводить после полного армирования, в 2 этапа. Первый этап установка опалубки, заливка свай и ленты фундамента. Второй этап установка опалубки, установка дренажных труб и заливка тела стены. Как дренажные трубы можно использовать пластиковую трубу диаметром 100мм, расстояние между трубами 1 – 1,5м. Через 3 дня после заливки, опалубка снимается, производится обмазочная гидроизоляция внутренней стены. Бетон набирает прочность около 3 недель. В это время не рекомендуется делать обратную засыпку стены.

Рисунок 5 - Фото ростверка для подпорной стены.

Рис 6 – Железобетонная опорная стена без отделки.

При заливке опорной стены, использую несъемную опалубку, вы сразу получаете отделанный продукт, не требующий дельнейшей шпатлевки или окраски.

Рис 7 Фактура стены простроенной по системе «техноблок».

В настоящее время бетон лучший материал, для укрепления склонов и берегов. Единственный недостаток стандартной технологии это нереспектабельный внешний вид и дорогостоящая последующая отделка. Применение вместо опалубки облицовочных пластин «техноблок» решает эту проблему. Статья выполнена специалистами компании "ТЕХНОБЛОК". tehnoblok.pro Арматурные каркасы для фундамента: особенности и видыАрмированные каркасы необходимы для производства железобетонных конструкций, как основа прочности изделия. Бетон способен воспринимать только сжимающие нагрузки, а каркас из арматуры компенсирует растягивающие усилия, различные виды деформаций, обеспечивая целостность основы. Каркас арматурный это скелет железобетонной конструкции, способный компенсировать все деформации и нагрузки, с которыми не способен справиться бетон. Разновидности арматурных каркасовФункционал арматурных каркасов для любых железобетонных изделий – один и тот же. Но, несмотря на это, конструкции каркасов отличаются. Железобетонные монолитные конструкции армируются и плоскими и объемными (пространственными) каркасами. Они представляют собой систему перекрещивающихся и соединенных между собой стержней.

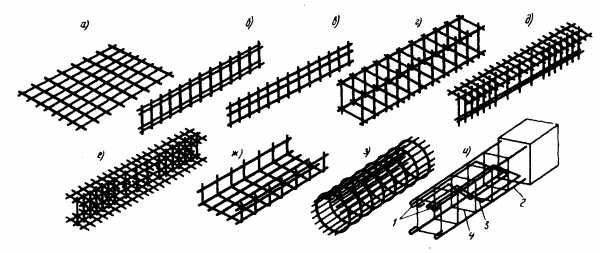

Примеры арматурных элементов: а —сетка плоская; б, в —плоские каркасы; г —пространственный каркас; д —каркас таврового сечения; е —то же, двутаврового сечения; ж —гнутый каркас; з —цилиндрический каркас; и — каркас вязаный с отогнутыми стержнями; 1 — концевые крюки; 2 — нижние рабочие стержни; 3—рабочие стержни с отгибами; 4—хомуты Несущие сеткиЭти сетки размещаются на участках с изгибаемыми элементами, перпендикулярно относительно действующих нагрузок. Они формируются из поперечных и продольных распределяющих стержней. При необходимости использования подобных сеток, проще всего приобрести уже готовые сварные плоские каркасы, унифицированных размеров. Такие сетки различаются шагом и диаметром стали, позволяют выбрать именно то, что нужно для конкретного объекта и значительно уменьшить объем работ с арматурой. Плоские каркасыИзготавливаются из верхних монтажных стержней и нижних рабочих (продольных) и распределительных (поперечных). К такому виду армирования прибегают при формировании балок, прогонов, перемычек, конструкций с прямоугольным сечением. Узкие элементы плоских каркасов располагаются параллельно действующим нагрузкам. Пространственные каркасыБывают тавровые, двутавровые, П-образные и с замкнутым сечением (круглые, квадратные, прямоугольные). Тавровые-двутавровые сечения каркасов изготавливаются стыковочным способом двух-трех плоских каркасов. Изготовление п-образных каркасов, состоящих из 2 вертикальных и горизонтальной сеток, осуществляется и составным способом, и путем выгибания одной сваренной сетки

Цельный каркас прочнее, жестче и легче в изготовлении. Прямоугольные и квадратные сечения каркасов формируются из рабочих продольных стержней и монтажных, соединяемых хомутами. Особенности конструкции диктуют способ изготовления:

Круглое сечение труб, контактные сетки, опор для электролиний проектируются, формируются продольными стержнями и распределительной спиралевидной арматурой.

Напряженные конструкцииНапряженные конструкции подразумевают натяжение как двух видов стержней (монтажных и рабочих), так и только рабочих. Натяжение обоих видов используется при высоких эксплуатационных нагрузках. Применение рабочих стержней сопровождается сварными сетками, выполняющими распределительную и монтажную функцию. Изготовление напряженных конструкций из стали высоких марок позволяет использовать металл наиболее экономично и требует надежного закрепления. Главным критерием надежности закрепления является величина и площадь сцепления бетона и арматуры.

Закладные деталиПри сварке отдельных элементов, сборные конструкции снабжаются закладными деталями. Изготавливаются они из сортового проката: швеллеров, полосовой, угловой стали, к которым приварены отрезки круглых стержней. В зависимости от ситуации, закладные детали привариваются к конструкции, или устанавливаются самостоятельно.

Строповочные петли

Необходимы для захвата сборных изделий транспортировки и монтажа. Использование арматурных каркасов уменьшает трудоемкость работ на строительной площадке, так же уменьшает сроки строительства и делает бетон значительно прочнее. bibliostroy.ru Разновидности арматурных каркасов, технологии производства и сферы применения

Надежный и долговечный каркас фундамента из арматуры различного сечения увеличивает прочность железобетонной конструкции. Для производства используются металлические стержни, собранные в пространственную модель. Благодаря использованию металла удается нивелировать самое слабое место бетонного раствора – хрупкость. Каркас из арматуры для ленточного фундамента, железобетонных блоков, монолитной конструкции является обязательным для длительной эксплуатации сооружения. Виды арматурных каркасовИзготовление поддерживающего каркаса из арматуры выполняется в соответствии с требованиями ГОСТ и СНиП. К металлу, технологии соединения элементов, конструкции модели предъявляются высокие требования в плане прочности, надежности, способности выдерживать нагрузки на изгиб, разрыв и кручение. Поэтому к работам привлекаются специалисты, способные рассчитать максимально допустимое воздействие внешних факторов, сварить каркас из прутков нужной длины и диаметра.

В соответствии с общепринятой классификацией, выделяют два вида продукции. Плоский каркас из арматуры представляет собой металлическую сетку с ячейками одинакового размера. Для производства металлические стержни накладываются друг на друга под прямым углом и соединяются методом сварки или вязки. Используются плоские каркасы из поперечной арматуры для укрепления плоскостных сооружений, например, при выполнении стяжки пола, кирпичной кладке, оштукатуривании поверхности. Пространственный поддерживающий каркас из арматуры имеет три размера: длину, ширину и высоту. В простейшей форме изделие представляет собой несколько плоских каркасов, объединенных в единую конструкцию. Вид, форма и размеры изделия могут быть самыми разными. Такая продукция используется при заливке фундамента, производстве монолитных блоков, колонн, балок и других железобетонных изделий. Способы изготовленияЛюбой плоский каркас из арматуры изготовить достаточно просто. Для этого на поверхности расстилаются металлические прутья параллельно друг другу. Второй ряд стержней кладется сверху также через равные расстояния. Между собой пересекающиеся прутья надежно фиксируются, после чего изделие проверяется на прочность и надежность. Плоские и пространственные каркасы из арматуры производятся двумя способами: при помощи вязки или сварки. В первом случае используется специальная проволока, толщиной от 0,8 до 1 мм. Прутья крепятся друг к другу с помощью специнструмента, после чего конструкция принимает прочную и надежную форму. Использование сварки также актуально, при этом к выполнению работ привлекаются квалифицированные специалисты.

Технология вязки или сварки арматурного каркаса выглядит следующим образом:

Аналогичным способом собирается арматурный каркас плиты перекрытия. Металлическая объемная сетка устанавливается в заранее подготовленную форму, после чего конструкция заливается цементом, остается для просушки и набора прочности. Особенности продукцииСварка и вязка арматурных каркасов является достаточно сложной операцией, выполнять которую без необходимого опыта не рекомендуется. Готовое изделие может не выдержать механической нагрузки, что приведет к повреждениям мест сварки и деформации фундамента. При соблюдении требований технологического процесса и использовании качественных материалов, сборка арматурного каркаса происходит без недостатков. Полученные конструкции применяются в следующих целях:

Кроме указанных, существуют и другие сферы применения продукции. При выполнении подобных работ главное правильно рассчитать толщину прутьев, проработать чертеж арматурного каркаса и собрать конструкцию в соответствии с намеченным планом.

Достоинства плоских и объемных арматурных моделейПриобретая и соединяя элементы арматурного каркаса в единую конструкцию, можно существенно улучшить характеристики железобетонно монолита. Использование стальных прутков актуально в строительстве, производственной отрасли, при ремонтных и отделочных работах. Контактная сварка арматурных каркасов востребована в частных целях, при возведении фундаментов дач и домов, других целях. Использование подобных конструкций дает следующие преимущества:

Допускается соединение арматурных каркасов в одну единую систему непосредственно на месте установки. Подобная технология применяется при производстве сложных и протяженных фундаментов для жилых и промышленных объектов.

Технология производства арматурного каркасаНесмотря на сложность конструкции, особенно пространственных каркасов, возможно самостоятельное изготовление металлического скелета для заливки фундамента. Допускается использование обрезков арматуры, но сварка или вязка должны быть максимально качественными и надежными. Технология производства каркаса в подготовленной для заливки бетонного раствора траншее состоит из следующих этапов:

Готовая конструкция проверяется на прочность, после чего заливается цементным раствором. В качестве стержней используется ребристая арматура. Диаметр прутьев варьируется от 8 до 16 мм и более, в зависимости от особенностей фундамента и максимальной нагрузки. Самостоятельное производство каркаса для плитного фундамента также возможно, но требует больших знаний и трудозатрат. Монтажнику необходимо сварить или связать две плоские сетки нужного размера. Для этого используются прутки толщиной 12-14 мм, желательно ребристые. Между собой сетки соединяются отрезками соответствующего размера. В результате получается объемная конструкция, придающая бетонному основанию прочность. Возможно самостоятельное производство каркаса для фундамента из буронабивных свай. Для этого используется ребристая арматура в количестве от 2 до 4 штук. Между собой стержни соединяются специальными хомутами. Готовая конструкция устанавливается в подготовленное в грунте отверстие и заливается бетоном. Отличные технические характеристики стальных прутков, способность выдерживать высокие механические нагрузки определяют спрос на продукцию. Производство любого фундамента, перекрытия, отделочные и строительные работы обязательно выполняются с организацией арматурного каркаса. Для расчета толщины стальных прутков, характеристик сетки, размеров ячеек и других параметров лучше воспользоваться помощью специалистов.

Видеоматериалыpkd-steel.by Арматурные каркасы плоские: характеристики, применение и производствоХарактеристики и применение  Существует несколько основных видов арматурных каркасов, а именно:

Таким образом, плоские арматурные каркасы выступают не только в качестве самостоятельных изделий, но и как заготовки для более сложных оснований. Сфера применения конструкций на основе сваренных каркасов крайне обширна и подразумевает как эксплуатацию в бытовой среде, так и реализацию сложнейших технических объектов, постоянно противостоящих высоким нагрузкам: строительство жилых зданий, промышленных построек, объектов инфраструктуры и т.п. Система передает бетонному изделию высокие качества по сопротивляемости изгибающим, скручивающим нагрузкам, в то время, как бетон прекрасно сопротивляется сжимающим воздействиям. Производство каркасов арматурных плоских позволяет снабдить застройщиков материалом для следующих сфер строительства:

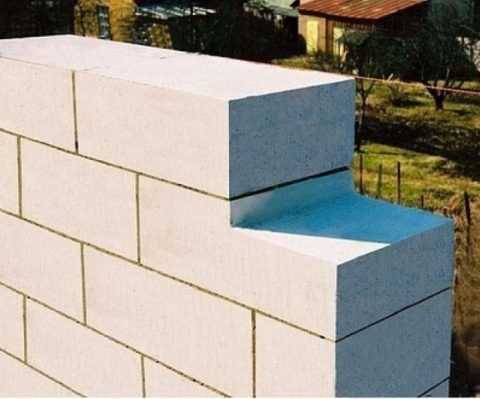

Также необходимо обратить внимание на то, что плоские арматурные каркасы могут быть не только металлическими, но и изготовленными из композитных материалов, как стеклопалстиковая, углепластиковая и базальтопластиковая арматура. Главное их преимущество состоит в том, что они гораздо меньше подвержены коррозии и воздействию агрессивной среды, а потому становятся более надежными. При этом цены арматурных каркасов этого типа будут выше. И это лишь часть направлений, в которых необходимо использовать изделия рассматриваемого вида. Особенности производственного процесса  Для производства плоских арматурных каркасов применяются стержни арматуры, расположенные перпендикулярно друг другу в одной плоскости и соединенные в установках контактно-точечной сварки соединениями К1-Кт ГОСТ 14098 -2014. Чаще всего для производства используется арматура до 12 мм в диаметре, в таком случае плоский арматурный каркас считается легким. Для производства тяжелых каркасов применяется арматура больших диаметров, от 12 мм. Безусловно, цена каркасов арматурных плоских тяжелого типа будет выше, так как, во-первых, для их изготовления потребуется большие объемы сырья (хотя и цена за тонну «толстой» арматуры ниже), а во-вторых, необходимо использовать более мощные сварочные установки, которые может себе позволить далеко не каждое производство. При этом ЖБИ на основе тяжелых арматурных каркасов смогут выдерживать гораздо большие нагрузки. Иногда также допускается производство арматурных каркасов плоских посредством полуавтаматичской сварки или же электродуговой, однако важно отметить, что в этом случае меняется степень напряжения арматуры, что может негативно сказаться на ее эксплуатационных характеристиках. Цены каркасов арматурных плоских находятся на доступном уровне благодаря относительно низкой себестоимости их изготовления. Делится оно на два этапа: соединение и установка, в том числе в качестве компонентов объемного каркаса. Первый тип работ производится на основании требований СНиП III-4-80, в котором содержатся нормы безопасности, в частности, пожарной. Купить каркасы арматурные плоские можно и без реализации второго шага, так как они уже являются самостоятельными изделиями, востребованными во многих сферах. Регламент же заводского формата работ подразумевает использование государственных стандартов под номером 10922-90, кроме того, следующими СНиПами – 23-81, 3.03.01-87, 3.09.01 – 85, 2.03.01-84, также содержащих все требования к производству арматурных каркасов. Виды арматурных каркасов Можно купить каркасы арматурные плоские и пространственные, соединенные несколькими методами, в частности: вязка и сварка. Первая методика подразумевает применение проката диаметром до миллиметра, то есть, вязальной проволоки. При малых объемах бетонирования и самостоятельной сборке основ, этот метод актуален, так как благодаря ему снижаются цены каркасов арматурных плоских, а значит и всех работ в целом. Способ так же удобен возможностью его применения к частному строительству, когда в армирующее основание укладываются всевозможные отходы металлических изделий. Метод производится вручную, либо с помощью специального инструмента, в том числе электрического. Однако, качество и надежность арматурных каркасов связанных вручную на стройплощадке оставляет желать лучшего, поэтому мы настоятельно рекомендуем обращаться заказывать плоские арматурные каркасы только у проверенных производителей, таких как завод «АРМИКОН». В условиях завода плоские арматурные каркасы свариваются. Необходимо качественное проведение работ, которые в состоянии выполнить только квалифицированный сварщик. Но несколько повышается цена каркасов арматурных плоских, так как увеличивается себестоимость изготовления. Помимо указанных видов, существуют буронабивные сваи, в которых применяют основы цилиндрической формы. Их производят при помощи сваривания отдельных вертикальных прутков кольцами. Актуальнее всего купить каркасы арматурные плоские для фундаментов. Так как основание конструкции без должного качества усиления не сможет выдерживать больших постоянных нагрузок, которые испытывают строения. Подавляющее большинство проектов с использованием сеток реализуются в условиях города, где преимущества плоских арматурных каркасов очевиднее всего, то есть:

Производство арматурных каркасов – это актуальная сфера деятельности, в которой необходимо придерживаться высокого качества и доступности для потребителя. В этом отношении завод «АРМИКОН» предлагает оптимальный вариант продукции высочайшего качества. www.armicon.ru Устройство каркаса из арматуры под ленточный фундамент ⋆ Смело строй!Арматурный каркас для ленточного фундамента является скелетом, объединяющим всю монолитную конструкцию в единое целое. Именно каркас предотвращает разрушение основание здания, компенсируя воздействие на него внешних нагрузок.Армированный по всем правилам фундамент обладает гораздо лучшими техническими характеристиками, также значительно увеличивается срок его эксплуатации. Особенно это актуально для ленточных фундаментов с их большой общей протяжённостью. Принцип работы арматурного каркаса Качество каркаса влияет на свойства фундамента При строительстве в промышленных масштабах за правильностью закладки армо-каркаса следят достаточно строго. Добросовестность выполнения армирования в фундаментах с железобетонным каркасом в данном случае проверяется специальными комиссиями, на «вооружении» которых имеются специально разработанные для этого случая сборники строительных нормативов и правил. Однако при строительстве частного дома своими руками застройщик не всегда с полной ответственностью подходит к армированию железобетонного фундамента. Как результат – деформация и преждевременное разрушение основания здания, что часто влечёт за собой также и разрушение всей постройки. Свойства бетонных конструкций Чтобы лучше понять всю необходимость армирования основания, нужно слегка углубиться в такой непростой предмет как сопромат. На любой фундамент здания действует несколько разнонаправленных сил, причём эти силы не постоянны, а с течением времени меняют свою величину, направление и место приложения. Прежде всего, на бетонное основание давит масса возводимой постройки, и эта сила давления не везде одинакова. Как бы вы не старались равномерно распределить массу дома по всей площади фундамента, сделать этого не удастся – в каких-то местах давление будет сильнее. Если дом стоит на влагонасыщенном грунте, на зимой бетонное основание снизу давят деформирующие силы «пучения». Расширяясь при замерзании, почва начинает выпирать на поверхность в виде бугров, поднимая и выдавливая вверх элементы фундамента. При оттаивании грунта в этих местах могут наоборот образовываться болотистые ямы, и целые участки фундамента могут попросту зависать в воздухе. Чтобы лучше понять всю необходимость армирования основания, нужно слегка углубиться в такой непростой предмет как сопромат. На любой фундамент здания действует несколько разнонаправленных сил, причём эти силы не постоянны, а с течением времени меняют свою величину, направление и место приложения. Прежде всего, на бетонное основание давит масса возводимой постройки, и эта сила давления не везде одинакова. Как бы вы не старались равномерно распределить массу дома по всей площади фундамента, сделать этого не удастся – в каких-то местах давление будет сильнее. Если дом стоит на влагонасыщенном грунте, на зимой бетонное основание снизу давят деформирующие силы «пучения». Расширяясь при замерзании, почва начинает выпирать на поверхность в виде бугров, поднимая и выдавливая вверх элементы фундамента. При оттаивании грунта в этих местах могут наоборот образовываться болотистые ямы, и целые участки фундамента могут попросту зависать в воздухе.Бетон, являясь довольно прочным материалом, совершенно не эластичен — отлично справляясь с сжатием, он не может работать на растяжение и изгиб. Так , устойчивость бетона к сжатию в 50 раз больше, чем к разрыву. В большей мере это проявляется в конструкции ленточного основания: благодаря большой его протяжённости в нём может быть несколько зон изгиба или растяжения. Как результат, бетон неизбежно лопается и растрескивается, а основание здания разрушается. Технические особенности железобетонаЖелезобетонный фундамент соединяет в себе лучшие качества металла и бетона Во избежание этих существенных недостатков бетонных конструкций и был изобретён железобетонный фундамент. Улучшения технических характеристик удалось добиться за счёт объединения лучших качеств двух строительных материалов – бетона и металла. Внутри опалубки монтируется несущий каркас из стальной или стеклопластиковой арматуры, который затем заливается бетоном. В результате армирование даёт возможность перенести нагрузки растяжения и изгиба на каркасную арматуру, которая значительно лучше бетона справляется с ними.

Составление проекта каркаса Перед тем как приступить к работе по монтажу каркаса следует произвести ряд математических вычислений. Прежде всего, следует определиться с диаметром стальных прутков и их количеством. Перед тем как приступить к работе по монтажу каркаса следует произвести ряд математических вычислений. Прежде всего, следует определиться с диаметром стальных прутков и их количеством.При создании армо-каркаса для ленточного фундамента здания чаще всего используется стальная арматура из периодического профиля класса А-400. Данный прокат имеет особую конструкцию, оснащённую по бокам выступами, спирально опоясывающими металлический прут по всей длине. Такая конструкция была специально разработана для лучшего сцепления армирующего каркаса с бетоном. Стеклопластиковая арматура В последнее время в качестве материала для каркаса всё чаще применяется стеклопластиковая арматура. Среди основных плюсов стеклопластика по сравнению со сталью можно назвать:

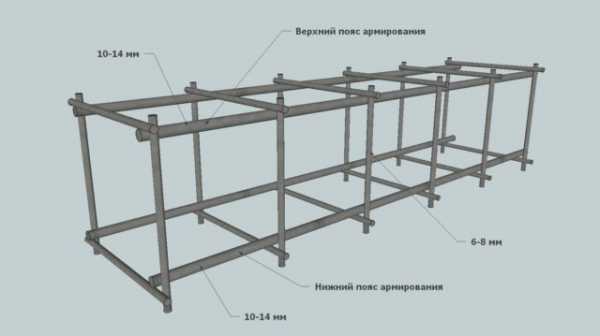

Среди минусов следует отметить худшие показатели устойчивости к разрыву, нежели у стандартного стального армирования. При создании объёмного каркаса ленточного основания схема армирования выглядит следующим образом: горизонтально, вдоль будущих стен, идут нити из рифлёного проката. Они располагаются в несколько рядов: как по горизонтали, так и по вертикали. Между ними идут поперечные прутки из круглого проката, соединяющие продольные горизонтальные нити между собой.

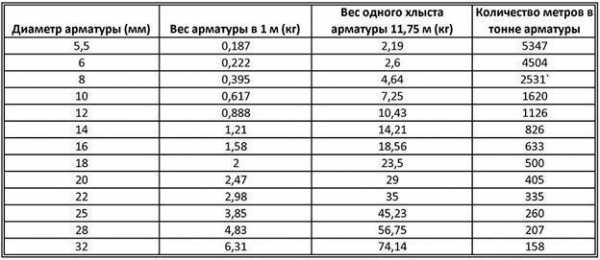

Порядок расчета необходимого количества арматуры Чтобы точно рассчитать необходимое количество арматуры, нужно будет опять-таки обратиться к сборнику строительных нормативов. Согласно ГОСТу, совокупная площадь сечения продольных нитей каркаса к площади сечения бетонного основания должна соотноситься, как 1:1000. Для примера рассмотрим ленточный фундамент здания размером 10 на 10 м с одной внутренней капитальной стеной. Чтобы точно рассчитать необходимое количество арматуры, нужно будет опять-таки обратиться к сборнику строительных нормативов. Согласно ГОСТу, совокупная площадь сечения продольных нитей каркаса к площади сечения бетонного основания должна соотноситься, как 1:1000. Для примера рассмотрим ленточный фундамент здания размером 10 на 10 м с одной внутренней капитальной стеной.Сечение стандартного бетонного основания примем за 0,5 кв. м. (1 м высота от основания до верха и 0,5 м ширина). Допустим, по проекту мы планируем использовать для создания каркаса периодический («ребристый») стальной пруток диаметром 10 мм. сечение арматуры  Схема зависимости площади сечения металлического прутка от его диаметра. Зная минимально допустимое соотношение сечений, получаем, что общая площадь сечения каркаса в нашем случае должна быть порядка 5 кв. см. Далее берём схему из СНиП, регламентирующую число нитей арматуры для создания металлического каркаса и с её помощью вычисляем количество нитей в нашем каркасе. Обзор композитной и металлической арматуры смотрите в этом видео: Как видим, площадь сечения одного прутка диаметра 10 мм равна 0,78 кв. см. Разделив общую площадь сечения армо-каркаса 5 кв. см на 0,78, получаем приблизительно 8. То есть, объёмный каркас из 10-й арматуры для ленточного фундамента высотой 1 м и шириной 0,5 м должен иметь не менее восьми продольных нитей.  Следующим шагом нужно сделать расчёт общего количества периодического проката, необходимого для армирования нашего здания. Берём периметр (10 м х 4 стены) и прибавляем к нему пятую внутреннюю стену. В итоге получаем, что общая длина нашего ленточного фундамента составляет 50 м. Умножаем полученную общую длину основания на количество нитей: 50 х 8 = 400 м. Следующим шагом нужно сделать расчёт общего количества периодического проката, необходимого для армирования нашего здания. Берём периметр (10 м х 4 стены) и прибавляем к нему пятую внутреннюю стену. В итоге получаем, что общая длина нашего ленточного фундамента составляет 50 м. Умножаем полученную общую длину основания на количество нитей: 50 х 8 = 400 м.Именно столько рифлёной арматуры понадобиться, чтобы сделать армо-каркас для пятистенка размером 10 на 10 метров. Поскольку цена почти на весь металлический прокат исчисляется исходя из его массы, то погонные метры нам будет нужно перевести в тонны. Воспользуемся для этого ещё одной схемой, показывающей соотношение длины проката к его массе.  Как видим, 1 м арматуры диаметром 10 мм весит 0,61 кг. Таким образом, общая масса рифлёного прутка в нашем каркасе составит около 350 кг. А зная цену тонны проката, можно без труда вычислить сметную стоимость нашего каркаса. Правда, для этого следует по такой же схеме вычислить количество поперечных прутков, соединяющих основные нити в объёмный каркас.

Монтаж каркаса Далее поэтапно рассмотрим работы по армированию ленточного основания. Армирование гораздо удобнее производить до установки опалубки. В этом случае опалубка не будет вам мешать сваривать или вязать каркасную конструкцию из отдельных элементов. Далее поэтапно рассмотрим работы по армированию ленточного основания. Армирование гораздо удобнее производить до установки опалубки. В этом случае опалубка не будет вам мешать сваривать или вязать каркасную конструкцию из отдельных элементов.Элементы каркаса представляют собой прямоугольные объёмные конструкции определённой длины, которые укладываются в траншею, выкопанную для заливки фундамента. Длиной данные каркасные элементы должны от одного угла будущего здания до другого. На углах они соединяются специальными Г-образными соединительными элементами в одну непрерывную каркасную конструкцию. Подробнее о монтаже каркаса смотрите в этом видео: Подготовительные работыПеред тем, как приступить к монтажу каркаса, следует произвести разметку территории площадки и в нужных местах по периметру будущих стен вырыть траншеи. На дне траншеи должна быть отсыпана подушка из гравия, крупного песка или щебня. Поверх этой подушки и будет монтироваться наша металлическая конструкция.

Изготовление каркаса  В опалубке каркас должен лежать, таким образом, чтобы его продольные, «рабочие» нити были полностью скрыты бетоном. Слой бетона поверх основной арматуры должен быть не менее 2 – 3 см. Стандартная ширина ленточных фундаментов составляет 40 – 50 см, соответственно наш каркас должен быть шириной около 35 – 40 см. В опалубке каркас должен лежать, таким образом, чтобы его продольные, «рабочие» нити были полностью скрыты бетоном. Слой бетона поверх основной арматуры должен быть не менее 2 – 3 см. Стандартная ширина ленточных фундаментов составляет 40 – 50 см, соответственно наш каркас должен быть шириной около 35 – 40 см.Приступая к изготовлению элементов каркасной конструкции, прежде всего, производим нужное число металлических заготовок. Режем рабочую арматуру на заготовки нужной длины в необходимом количестве (зависит от числа нитей). Также нарезаем поперечные соединительные элементы из гладкого круглого проката меньшего диаметра, нежели рабочая рифлёная арматура. При этом следует учитывать ширину будущего фундамента – горизонтальные соединительные элементы по своей длине должны быть равны ширине фундамента.  Соблюдайте четкое расположение заготовок Вертикальная соединительная арматура должна соответствовать высоте фундамента. В этом случае данные штыри, выступая за продольные нити, послужат ограничителем для опалубки, позволив соблюсти необходимую дистанцию между ней и рабочим армированием в 2 – 3 см. После этого приступаем к сварке или вязке плоских заготовок будущего армирования. Укладываем две нити рифлёного прутка параллельно друг другу и соединяем их друг с другом поперечными металлическими штырями при помощи сварочного аппарата или вязальной проволоки. При этом следует соблюдать чёткое расположение заготовок:

В итоге получаем плоские конструкции, похожие на металлические приставные лестницы. Следующим шагом объединяем их в объёмные прямоугольные конструкции при помощи вертикальных соединительных штырей. Приваривая или привязывая проволокой «лестницы» через определённые расстояния к вертикальным штырям, получаем объёмные ажурные конструкции, которые и являются основными заготовками будущего армирования. Сборка единого каркасаПолученные объёмные элементы укладываются в траншеи поверх песчано-гравийной подушки. При этом каркас не должен лежать на ней – для качественного армирования, он должен быть поднят на 5 – 7 см. Для этих целей подкладываем под него в нескольких местах камни или кусочки кирпича. Следующий шаг – стыковка всех этих отдельных элементов, расположенных на прямых участках траншеи. Это можно сделать, применив Г-образные хомуты, изготовленные из той же арматуры, что и горизонтальные нити. С их помощью соединяются попарно все смежные горизонтальные нити двух соседних каркасных элементов. Это является завершающим этапом армирования железобетонного основания здания. После того, как все заготовки каркаса соединены на углах, можно приступать к установке опалубки и заливки бетона. Особенности каркасных конструкций из стеклопластикаПри вязке стеклопластиковой арматуры шаг должен быть длиннее Стеклопластик сравнительно недавно появился на нашем строительном рынке, поэтому многие застройщики до сих пор с предубеждением относятся к этому материалу. Однако, согласно заявленным производителям техническим качествам, стеклопластик несколько превосходит сталь по прочности. Поэтому, исходя из расчетов прочности, шаг между элементами конструкции в данном случае может быть в 1,5 раза больше, чем при использовании металлической арматуры. Выпускается стеклопластиковый прокат для армирования железобетона, как и стальной, в двух вариантах: гладком и рифлёном. Предназначение у них также аналогичное: рифлёный прокат используется в качестве основной, рабочей арматуры, а гладкий – для соединения основных нитей в один объёмный каркас. Используя таблицы и нормативы СНиП, вы сможете самостоятельно произвести работу по обустройству армирования ленточного фундамента частного дома. Для качественного изготовления каркасной конструкции нужно лишь чётко следовать рекомендациям строительных нормативов и статьям соответствующих ГОСТов. smelostroi.ru Арматурные каркасы: виды, характеристики и производствоОсобенности и производство арматурных каркасовПроизводство арматурных каркасов подразумевает соединение стержней арматуры посредством сварки, формирующих в жесткой связке единое целое. За основу изделий берется проволока или строительная арматура, от характеристик которой зависят свойства всей системы. Используются для производства арматурных каркасов самые различные типы проката, произведенные горячим, холодным методами; упрочненные вытяжкой и температурным воздействием; с рифлением и гладкой поверхностью. По диаметру используемых заготовок ограничений также нет, но от этого параметра напрямую зависят свойства готового ЖБИ. Дело в том, что прочностные характеристики должны соответствовать требуемым эксплуатационным параметрам. Поэтому, прежде чем купить арматурные каркасы, необходимо определиться с тем, какой вид арматурного сырья их основой.  Методы и технические условия, которые используют производители арматурных каркасов, должны соответствовать ГОСТ 14098-2014 и ГОСТ 10922-2012. Учитывая, что зачастую изготовление конструкции – это штучная работа, индивидуальная для каждого проекта, проводить ее необходимо так же с учетом специфики чертежей и документации к нему. Конечно, можно купить арматурные каркасы, произведенные в «полевых» условиях или самостоятельно на строительной площедке, но если вы хотите быть уверены в качестве купленного изделия, которое станет основой вашего проекта - лучше обратиться к проверенному надежному производителю с должным опытом и производственными мощностями, как завод «АРМИКОН». Соединение при помощи сварки подразумевает соответствие нормативам, в данном случае, инструкции СН 393. Естественно, что задействуются при этом специалисты, обладающие должной квалификацией, подтвержденной документально. Возможен вариант ручной вязки, но он используется редко. Создать таким образом арматурный каркас легко, но он не будет иметь такого качества, как сварное изделие. Актуален такой метод только при реализации небольших проектов, которые не будут нести серьезных нагрузок при эксплуатации. Стоит отметить, что в последнем случае цены арматурных каркасов окажутся наиболее доступными. Каркасы арматурные плоские представляют собой систему продольных и поперечных металлических стержней арматуры, соединенных методом контактно-точечной сварки под углом 90° в одной плоскости. Они могут выступать как в форме законченного строительного компонента, так и заготовки под дальнейшую обработку. В числе таких этапов может проводиться порезка, вырезка отдельных элементов, крепление дополнительных участков, изгибание, а так же сборка в каркасы арматурные пространственные, представляющие собой объемную трехмерную конструкцию цилиндрического, треугольного, прямоугольного, квадратного и многоугольного сечения. При этом цена арматурных каркасов практически не различается. Свариваются пространственные арматурные каркасы посредством электродуговой, контактно-точечной, или полуавтоматической сварки в среде защитных газов или с использование вязальной проволоки. Важный аспект, который необходимо оценить до начала работ – это свариваемость проката. Свариваемость Купить арматурные каркасы высокого качества можно, если все элементы надежно соединены, что достигается при соответствии металла требованиям проводимых работ. Свариваемость заготовок можно оценить по специальной таблице:

Указанные аспекты не меняются вне зависимости от того, какие системы предполагается создавать, будь то каркасы арматурные для буронабивных свай или каркасы арматурные для стены в грунте. Тонкости установки Купить арматурные каркасы высочайшего качества можно, только если в процессе производства соблюдались все специфические требования, которых удается достичь только на специализированном производстве, как завод «АРМИКОН». Начинаются они с проекта производства работ, который разрабатывается для каждой системы. Прописывается в нем не только метод и порядок монтажа и крепления элементов, но даже расположение досок над арматурным каркасом, по которым будут ходить рабочие. Соединяют компоненты в специальных формах методом ванной сварки. Дуговой способ используется для соединения оставшихся деталей, как накладки или скобы. Возможно использование протяженных швов и многослойных, если выполняется нахлестка. Стоит подчеркнуть, что во многом цена арматурных каркасов зависит от трудоемкости и сложности изготовления. В некоторых ситуациях требуется заменить марки металла, либо диаметры компонентов, для чего руководствуются набором правил. К примеру, общая площадь сечения металлоконструкции должна соответствовать параметрам, запланированным в проекте. Если металл был защищен антикоррозионным покрытием, то его целостность проверяется непосредственно перед заливкой бетона. Стоит подчеркнуть, что цены арматурных каркасов с дополнительной защитой оказываются выше аналогов без нее. Допускается несколько методов крепления элементов изделия. В частности, компоненты сечением до 25 мм свариваются точечно, либо связываются специальными соединительными деталями или проволокой. Стержни большего сечения свариваются дуговым методом. Крестовые соединения получают контактной сваркой точечным методом. Подчеркивается, что не менее половины всех связанных элементов должны скрепляться сваркой, либо перевязкой. В их числе все угловые соединения. Допуски на проведение работ с арматурными каркасами весьма жесткие. Подразумеваются минимальные отклонения по соосности стержней, а так же переломы на участках состыковки. Допускается соединять арматурные каркасы без сварки. В этом случае все соединения крест на крест фиксируются вязальной проволокой, либо фиксаторами. Гладкие элементы на растянутых участках оснащаются крюками, рифленые – без. Места стыковки стержней укрепляются вязальной проволокой двойным узлом. Стыки в разных сечениях арматурного каркаса запрещается монтировать в одной плоскости с участками изгиба. «АРМИКОН» поможет вам оснастить любую конструкцию вашего проекта надежным арматурным каркасом гарантированного качества вне зависимости от сложности его изготовления и эксплуатационных характеристик. Мы предлагаем качество, а качество – это залог долговечности вашего сооружения! www.armicon.ru |